на что направлена система tps

Сферы применения Бережливого производства и T-TPS

Сферы применения Бережливого производства и T-TPS

Технологии Бережливого производства стали заманчивым брендом в России, но часто приходится сталкиваться с мнением, что внедрение Бережного производства возможно только в производственных компаниях. В этой статье попробую его развеять.

Обратимся к первоисточнику Бережного производства – производственной системе Тойота. Можно, конечно, спорить, что инструменты и методологии возникли раньше, в том числе и в СССР – система НОТ (Научная организация труда). Хотя спорить бессмысленно, ведь всеобщим фактом является то, что производственная система Тойоты остается самой эффективной на сегодняшний день в мире. В 80-х годах произошли новые изменения теперь именуется «T-TPS» (Всеобщая производственная система Тойоты).

Модель T-TPS понятно и лаконично описана в книге, разработанной специалистами японской Тойоты, она так и называется «T-TPS». Книга предназначена для подготовки менеджеров 4 уровня. Переведена на русский язык «Центром Кайдзэн», который находится в г. Пермь, там ее можно и приобрести.

Модель T-TPS базируется на двух столпах: «Точно вовремя» (Just in Time) и Автономизация (Jidoka). Цементируются они фундаментом из системы «5S» и постоянной работой по совершенствованию, причем чего угодно : рабочих мест, процессов, потоков материальных средств, информации, обучения, взаимодействий и тд. Сам лозунг T-TPS звучит как: «Нет предела улучшений и нет ограничений для улучшений». Рассмотрим подробнее систему 5S

5S – фундаментальная система, в идеологии T-TPS следует рассматривать её не просто как процедуру наведения порядка, а как корпоративную культуру компании. Её можно применять в любой сфере деятельности. В чем здесь скрытый смысл? Посредством развития простых навыков сортировки, упорядочения и создания чистоты (против этого никто не будет – ни на производстве, ни в парикмахерской) и тд. В постоянной системной работе по их совершенствованию создаётся общее отношение к своему труду, труду коллег, ресурсам, ценностям компании. Разве это важно и возможно только в производственной сфере? Ответьте сами себе.

Базовой основой Бережного производства является автономизация. Ее принцип очень понятен: «Не принимай брак, не производи брак, не передавай брак. Если что то не так – остановись и подумай». Другими словами, — это встраивание качества в процесс. Принцип довольно универсальный. Возьмем за пример парикмахерскую. Что будет,если помощник плохо заточил ножницы и отдал их парикмахеру? Парикмахер начнет выполнять свою работу, но она будет некачественной. Если парикмахер будет продолжать, клиент останется недовольным и больше не вернется, так как получил не тот результат, о котором желал. Все просто. Одному надо было проверить качество работы, второму вовремя остановиться. Подобные примеры происходят в разных сферах.

Подобные ситуации происходят в различных сферах деятельности, начиная от машинного производства, заканчивая менее масштабными кампаниями. В методиках Т-TPS можно найти решение для любой из них. Главное, не поддаваться заблуждению об ограниченной направленности инструментов системы. Поэтому рекомендую книгу, о которой упомянул в начале статьи? Я сам по ней готовился к сдаче экзамена на 4-й уровень менеджера T-TPS 13 лет назад. Я успешно сдал экзамены японскому эксперту, который пол жизни проработал на Тойоте. Современная редакция совершенно другого уровня — переведена и адаптирована специалистом, знающим японский язык и профессионал в области Бережливого производства.

Поэтому не бойтесь этого «зверя» — Бережного Производства. В какой бы области вы ни работали, выберите набор инструментов, наиболее подходящий вам, и внедряйте. Как минимум — это интересно, но в любом случае — эффективно. Главное в этом – намерение, настойчивость, немного терпения и, господа, творческий потенциал. Удачи!

СОДЕРЖАНИЕ

Основными целями TPS являются устранение покрывающих отложений ( мури ) и несогласованности ( мура ), а также устранение отходов ( муда ). Наиболее значительное влияние на предоставление ценности процесса достигается за счет разработки процесса, способного беспрепятственно обеспечивать требуемые результаты; путем оформления «мура» (несогласованность). Также крайне важно обеспечить, чтобы процесс был настолько гибким, насколько это необходимо, без стресса или «мури» (перегрузки), поскольку это приводит к «муда» (отходам). Наконец, очень ценны тактические улучшения по сокращению отходов или устранению муда. В TPS рассматриваются восемь видов муда: Устранение потерь стало доминирующим в мышлении многих, когда они смотрят на эффекты TPS, потому что это наиболее знакомый из трех методов для реализации. В TPS многие инициативы инициируются сокращением несогласованности и перерасхода, которые приводят к сокращению отходов без особого внимания к их сокращению.

Концепция

Toyota Motor Corporation впервые опубликовала официальное описание TPS в 1992 году; этот буклет был отредактирован в 1998 году. Руководство и сотрудники Inver объединены стремлением к позитивным изменениям ». TPS основывается на двух основных концептуальных принципах:

Toyota разработала различные инструменты для воплощения этих концепций в жизнь и применения их к конкретным требованиям и условиям в компании и бизнесе.

Происхождение

Toyota уже давно признана лидером автомобильной промышленности.

Несмотря на то, что низкий уровень запасов является ключевым результатом системы, важным элементом философии, лежащей в основе ее системы, является разумная работа и устранение отходов, так что требуется лишь минимальный запас запасов. Многие западные компании, наблюдая за заводами Toyota, решили напрямую атаковать высокие уровни запасов, не понимая, что сделало возможным такое сокращение. Акт имитации без понимания основной концепции или мотивации мог привести к провалу этих проектов.

Принципы

Основные принципы, получившие название «Путь Тойоты», были изложены Тойотой следующим образом:

Непрерывное совершенствование

Уважение к людям

Внешние наблюдатели резюмировали принципы Toyota Way следующим образом:

Правильный процесс даст правильные результаты

Повышайте ценность организации, развивая своих людей и партнеров

Постоянное решение основных проблем стимулирует организационное обучение

Это означает, что это система полного удаления отходов. Здесь под отходами понимается все, что не способствует развитию процесса, все, что не увеличивает добавленную стоимость. Многие люди соглашаются избавиться от отходов, которые все считают отходами. Но остается многое, что просто еще не было признано расточительством или что люди готовы терпеть.

Люди смирились с определенными проблемами, стали заложниками рутины и отказались от практики решения проблем. Это возвращение к основам, выявление реального значения проблем и последующее внесение фундаментальных улучшений можно наблюдать во всей производственной системе Toyota.

Принципы производственной системы Toyota сравниваются с производственными методами при индустриализации строительства.

Совместное использование

Управление рабочим местом

В своей книге « Управление рабочим местом» Тайити Оно (2007) в 38 главах описывается, как реализовать TPS. Некоторые важные концепции:

Производственная система на примере TPS

Производство — процесс изготовления товаров или предоставления услуг для потребителей. Это процесс, который использует нематериальные ресурсы, такие как идеи, творчество, исследования, знание, мудрость и т. д. Обычно, это ручной, механический или химический процесс, который преобразует полученные на входе материальные ресурсы, такие как сырье, полуфабрикаты или комплектующие в готовую продукцию или товар, имеющие ценность для потребителя.

В производственном процессе используются помещения, производственное оборудование и инструменты, людской труд, различные ресурсы — вода, электроэнергия, расходные материалы. В производственный процесс включены процессы обработки заказов, закупки сырья и материалов, складирования, транспортной логистики и т. п. Все эти процессы можно объединить в производственную или перерабатывающую подсистему.

Производственный процесс не может существовать без управляющего и вспомогательных (поддерживающих) процессов, которые имеют ценность только для самого предприятия. Вспомогательные процессы, например, обслуживание оборудования или IT-структуры предприятия, управление персоналом.

Таким образом, производственная система может быть определена как:

«Совокупность методов, процедур и планов, включающая в себя все функции, необходимые для переработки информации и сырья на входе в готовые товары/услуги на выходе».

Если планы не выполняются, намеченные цели не достигаются, значит, производственная система не работает.

Производственная система Toyota

Производственная система Toyota (TPS), погруженная в философию «полной ликвидации всех потерь», охватывает все аспекты производства для достижения максимальной эффективности. К потерям относят все, что не добавляет ценности для потребителя: потери из-за ожидания, ненужной транспортировки, лишних запасов, лишних этапов обработки, перепроизводства и брака. Все эти потери переплетаются друг с другом, создавая еще больше потерь, что, в конечном счете, отрицательно влияет на управление самой корпорацией.

Производственная система Toyota восходит своими корнями к автоматическому ткацкому станку Сакичи Тойода (1867-1930), который является автором одной из основополагающих концепций системы «Дзидока» (Jidoka) – производство высококачественной продукции.

TPS развивалась и дополнялась на протяжении многих лет путем проб и ошибок. Второй из основных принципов — концепция «Точно в срок» (Just-In-Time или JIT), разработанная Киичиро Тойода (1894-1952), основателем (и вторым президентом) Toyota Motor Corporation.

Дзидока и андон

Революционный автоматический ткацкий станок, изобретенный Сакичи Тойода не только позволил автоматизировать работы, которые раньше выполнялись вручную, но также станок останавливался сам в случае обнаружения поломки, чтобы предотвратить выпуск дефектной продукции. Если оборудование останавливается самостоятельно, возникает необходимость обратить внимание оператора на эту ситуацию. Поэтому важной частью производственного процесса стал «Андон» (Andon) — система сигнализации (световое табло), позволяющая считывать информацию с одного взгляда. Это позволило наблюдать за работой большого количества станков всего одному оператору. В результате, Сакичи удалось добиться чрезвычайного повышения производительности и эффективности работы.

Развитием системы дзидока стала «человеческая автоматизация». Частью сигнальной системы андон является специальный шнур, дернув за который, каждый рабочий может остановить конвейер. Роль автоматического стопора станка на конвейере выполняет каждый рабочий. Не успел завернуть гайку — дерни за шнур. Главное, что никто не станет ругать и наказывать этого рабочего. Наоборот, похвалят, что не передал дальше по конвейеру брак. Причину же попытаются установить, и это называется «Хансей» – постоянный анализ.

Точно в срок

Киичиро Тойода, который унаследовал эту философию, реализовал свое убеждение, что «идеальные условия для создания вещи создаются, когда машины, оборудование и люди работают вместе, чтобы добавить ценность, не создавая никаких отходов». Он придумал методики и технологии для устранения отходов между операциями и процессами. В результате, родился метод JIT.

«Точно в срок» означает создание «только того, что нужно, когда это необходимо, и в необходимом количестве». Например, чтобы эффективно производить большое количество автомобилей, который может состоять из 30000 частей, необходимо создать детальный план производства, который включает в себя и закупки запчастей. При этом каждая из 30 тысяч деталей должна поступить на определенное рабочее место на сборочном конвейере «в момент, когда это необходимо, и в необходимом количестве». В результате, устраняются потери и необоснованные заявки, что приводит к повышению производительности.

Канбан

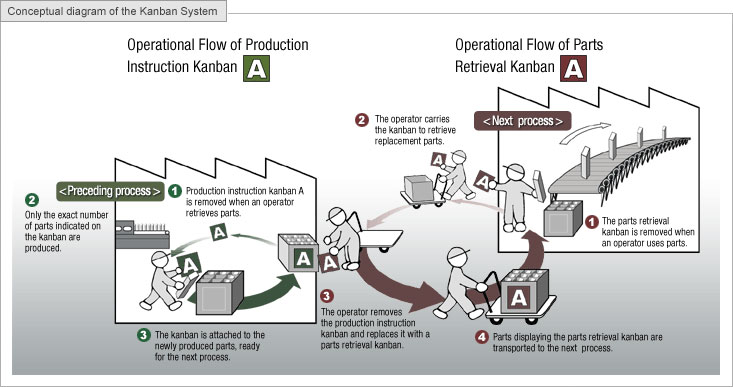

В производственной системе Toyota имеется уникальный метод управления производством «Канбан» (Kanban), который играет важную роль. Систему канбан также называют «Метод супермаркета», потому что идея использования контрольных карт была заимствована у американских супермаркетов. На контрольных картах продуктов указывается информация, например, название продукта, код товара и место хранения. В Toyota, когда процесс обращается к предшествующему процессу для получения запчастей, он использует канбан, чтобы сообщить, какие части были использованы.

Канбан позволяет процессу (заказчик) обратиться к предыдущему процессу (супермаркет) для получения необходимых частей, когда они необходимы и в необходимом количестве. Чтобы на предшествующих этапах не делать лишних частей и не доставлять их на следующий этап. На рисунке представлена иллюстрация принципа работы системы Канбан с двумя типами канбанов: карточки производственного заказа (зеленые) и карточки отбора комплектующих (коричневые).

Однако, оригинальные методы и процессы — это лишь одна сторона производственной системы Тойота. Вот, что говорит экс-вице-президент Toyota Group Ясухито Ямаучи о производственной системе TPS: «Суть TPS заключается в стандартизации процессов и системе постоянных улучшений (кайдзен или кайзен). И оба эти понятия неразрывно связаны с вопросами мотивации людей. Кстати, в Toyota принято говорить именно о людях, а не о персонале. Это отражает наше уважение к тем, кто работает в компании. Кроме того, основные факторы эффективности производственной системы – это: инициатива, находящаяся в руках рядовых сотрудников, делегирование полномочий, делегирование задач, предоставление рабочим свободы для принятия решений в разумных пределах, а также кайдзен. Среди этих пяти факторов нет ни одного, который можно было бы рассматривать в отрыве от мотивации и вовлеченности персонала. От того, насколько охотно люди хотят работать, насколько близко к сердцу они принимают происходящее в компании, напрямую зависят все пять основных факторов построения производственной системы». Полный текст интервью находится здесь.

Дао Тойота

Широко известна книга американского профессора Джеффри Лайкера «Дао Toyota: 14 принципов менеджмента ведущей компании мира». Автор 20 лет посвятил изучению опыта Тойота и сформулировал свои выводы в этой книге.

Практикуя философии «Ежедневные улучшения» и «Хорошее мышление, хорошие продукты», TPS превратилась во всемирно признанную производственную систему. Тойотовцы не сделали из своей системы тайны. Они готовы поделиться своим опытом со всеми. TPS явилась прообразом популярного во всем мире и в России Бережливого производства (Lean). И сегодня все подразделения Тойоты продолжают улучшать TPS день и ночь, чтобы обеспечить ее дальнейшее развитие — кайзден.

В последнее время «дух Toyota делать вещи» называется «Дао Toyota». Дао — это путь, но не в значении «дорога», а в более широком философском смысле — дело жизни. Он был принят не только внутри японской компании и в автомобильной промышленности, но и в производственной деятельности по всему миру, и продолжает развиваться во всем мире.

Производственная система Тойота

В основе производственной системы Toyota лежит принцип постоянного совершенствования (Кайдзен). Это процесс постепенных но постоянных улучшений, позволяющий устранить любые потери. Под потерями подразумеваются действия, которые увеличивают затраты и не приносят добавленной стоимости продукту, то есть не несут ценности и пользы потребителю.

Существует 8 основных видов потерь на производстве

1. Перепроизводство

2. Ожидание и потеря времени

3. Лишняя транспортировка и перемещение

4. Излишняя обработка

5. Избыток запасов

6. Лишние движения

7. Дефекты и брак

8. Нереализованный творческий потенциал сотрудников

Производственная система Тойота включает в себя множество самых разных и важных элементов. Но наиболее примечательно не то, что каждый из них работает сам по себе, а что все они взаимодействуют между собой в рамках этой системы. Часто Производственную систему Тойота изображают наглядной схемой «Дом TPS»:

Крыша дома — это цели, которые преследует компания: качество, низкие затраты и минимальная скорость выполнения заказов.

Две несущие колонны:

1. Система «Точно в срок» предотвращает перепроизводство.

2. Система контроля качества (Дзидока) производственного процесса сводит к минимуму появление брака, повышая качество продукции.

В фундамент дома заложены стабильность и философия Тойота.

Внутри дома — люди, экспертная команда с высоким моральным духом и стремлением к постоянному совершенствованию.

Как это работает

Благодаря концепции «Точно в срок» не создаются излишки продукции, поэтому в линии производства не копятся запасы. При появлении дефекта на линии, подается сигнал — Андон — производство останавливается, начинается поиск решения проблемы на месте. Из-за отсутствия запасов, происходит остановка всего производства и ситуация становится критической. Это способствует необходимости быстрого решения проблемы. В поиске решения принимают участие все сотрудники, тем самым повышая свою квалификацию. В итоге проблема решается почти сразу, а не откладывается в долгий ящик.

Концепция «Точно вовремя»

Еще до того, как Тайити Оно положил начало TPS в 1950-х годах, заводы больше напоминали склады: снующие туда-сюда автопогрузчики перемещали кучи деталей, комплектующие складировали в переизбытке прямо возле станков и на рабочих местах, из-за чего последние находились в постоянном беспорядке. И основной причиной такого положения вещей было именно перепроизводство.

Перепроизводство — главный источник потерь, который приводит к потере времени, избытку запасов, лишним движениям и перемещениям. Чтобы исключить перепроизводство из производственного процесса, в Тойоте разработали концепцию «точно в срок». Ее идея заключается в том, чтобы нужные детали в нужном количестве были в нужном месте. Не больше, не меньше.

Наглядно этот принцип можно наблюдать в супермаркетах — товары на полку выставляют, когда их количество достигает определенного минимума. Точно так же и на заводе — не нужно хранить гору деталей на рабочем месте, если именно такое их количество не требуется прямо здесь и сейчас.

Дзидока — контроль качества на рабочем месте

Это умная автоматизация производства. В основе принципа лежит работа на качество и незамедлительная остановка производства при появлении дефекта. После этого незамедлительно начинаются работы по устранению причины дефекта на месте. Это исключает перепроизводство, появление и накопление бракованных изделий.

Дзидока — умная автоматизация производственных процессов

Во главе угла TPS потребитель и главный вопрос всегда один — чего он ждет от производственного процесса. Важно понимать, что имеется в виду не только конечный потребитель, то есть покупатель, но и внутренний — тот который работает с изделием на последующих операциях производственной линии. Важно передать потребителю качественный продукт, без брака. Для этого и служит дзидока.

Главное — люди

В центре системы Тойота всегда находятся люди. Обеспечение безопасности, обучения и развития персонала, а также возможность каждого рабочего принять участие в жизни целой компании. Кайдзен учит эффективно работать в малых группах, решать проблемы, описывать и совершенствовать процессы, собирать и анализировать данные и работать в команде.

Люди — главное звено во всей философии Тойота

Философия Кайдзен подразумевает, что решение или предложение должно исходить от рабочих. Внедрение любого решения в производственный процесс выносится на открытое обсуждение, цель которого — прийти к разумному консенсусу. Эти принципы заложены с самого начала производственной системы Тойота. Ведь рабочий лучше знает оборудование, с которым работает каждый день, чем директор завода. Рабочий точно знает какие есть проблемы, и почти всегда знает, что нужно сделать, чтобы их исправить.

TPS тогда и сегодня

Тайити Оно придумывает TPS

В итоге эта система стала эффективной не только в автомобилестроительной индустрии, но также закрепилась в делопроизводстве, сфере услуг, продажах и т. д. Спустя 40 лет элементы производственной системы Тойота стали применять по всему миру.

Постоянное совершенствование, снижение потерь, повышение качества продукции, все это результат работы Производственной системы Тойота. Ее главная задача — сделать так, чтобы потребитель получил качественный продукт точно в срок. Тойота и все ее поставщики неустанно придерживаются этой концепции, что обеспечивает лидирующие позиции на мировом рынке. Будьте с лидерами — покупайте технику Тойота.

Toyota: TPS в России

Toyota – легенда качества и бережливого производства, и это касается заводов по всему миру. Из всех автомобилей компании 30% производится в Японии и только 10% продается в ней. Узнали у старшего вице-президента по развитию TPS и поддержке производства заводов «Тойота» в Европе Кацутоси Нисимото, насколько менталитет способен повлиять на организацию производственной культуры и как выстраивается работа производства в Санкт-Петербурге.

ProКачество : Многие автопроизводители специально приезжают в Японию для того, чтобы учиться TPS. Расскажите, пожалуйста, почему так активно тиражируется именно система Toyota, а не других компаний?

Кацутоси Нисимото : Я думаю, что в первую очередь это связано с тем, что производственная система Toyota в центр ставит человека. Мы уделяем очень много внимания развитию сотрудников, стараемся создать такую компанию, такую структуру, где люди могут развивать свои идеи.

Мы создаем единую производственную систему, основанную на стандартизированной работе и включающую принципы кайдзен, дзидока и « точно в срок ». Стандарты Toyota едины и применяются нашими сотрудниками на любом предприятии в любой стране мира. Это создает стабильную, успешную систему.

Повсюду используются одни и те же стандарты, за счет этого на всех производствах качество – на высоком уровне.

Немного истории

Концепция разумной автоматизации, также называемая дзидока, берет начало с ткацких станков, которые изготовил Сакити Тоеда – основатель группы компаний «Тойота». Традиционно ткать нужно было вручную: ткачи пропускали горизонтальную нить между вертикальными – туда и обратно. Сакити видел, как его мать работала на ручном ткацком станке, и думал, как можно облегчить ей работу. В результате он изобрел ткацкий станок с ручным приводом в 1890 году – на 50% эффективнее предыдущего. Оператор мог переключать нитеводитель одной рукой и одновременно опускать горизонтальные нити.

Разработки Сакити позволили создать механизмы, которые останавливаются автоматически при возникновении проблем – станки, которые не будут производить дефектную продукцию и не требуют постоянного наблюдения оператора.

ProКачество : Производственные стандарты разрабатываются именно в Японии или это коллективная работа сотрудников Toyota по всему миру?

Если быть точнее, изначальный стандарт задается в Японии, когда, например, дизайнеры создают новую модель. Затем на производстве он улучшается, дорабатывается и превращается в новый стандарт. Это постоянно повторяющийся цикл.

ProКачество : TPS распространяется в том числе на работу с поставщиками, которые включены в производственную цепочку. Как Toyota вплетает их в свою производственную систему в Европе и, в частности, в России?

Н.К. : Работа с нашими поставщиками главным образом строится по принципу «точно в срок». Основным инструментом его реализации является система канбан. Кроме того, мы обучаем наших поставщиков и другим нашим принципам, например дзидока. Это позволяет нам повысить эффективность совместной работы.

ProКачество : Расскажите, в чем отличие производства Toyota от других автозаводов в России?

Н.К. : Как уже говорил, отличие в том, что мы – Toyota – в центр ставим человека, делаем основной упор на наших людей. Сотрудник Toyota использует свой интеллектуальный потенциал. Это выражается в том, что он может самостоятельно выявить отклонение от стандарта и нажать кнопку андон – не боится этой ответственности. При этом сотрудники не просто следуют готовым стандартам, но и предлагают улучшения, кайдзены.

И добавлю, что наше производство в России очень самодостаточное. То есть производственный участок может опираться на свои собственные силы в решении сложных задач.

Подробнее об отношении к сотрудникам в «Тойоте» читайте в статье Джеффри Лайкера на нашем портале

ProКачество : А в чем основные отличия производства Toyota в России и Японии?

Н.К. : Пожалуй, меню в столовой различается и, может быть, цвет глаз сотрудников. Это главное различие. Что касается стандартизированной работы, она абсолютно одинаковая на заводах Toyota в Японии и в России. Качество и там, и там на высоком уровне. В России уровень умения внедрять кайдзены на производственном участке очень высокий. Хочу отметить, что по этому показателю завод в Санкт-Петербурге в прошлом году занял первое место среди европейских заводов Toyota, и я им очень горжусь.

ProКачество : Что может послужить поводом для переработки и актуализации того или иного подхода или инструмента на Toyota?

Н.К. : Это стремление к кайдзен. Мы постоянно стремимся улучшать наш продукт и совершенствовать свою работу в целом. И с момента создания первоначального стандарта он сразу же начинает перерабатываться.

Например, наши беспилотные тележки, которые были разработаны сотрудниками завода в Санкт-Петербурге: принцип их работы подразумевает полное отсутствие вовлечения человека в процесс. Сперва мы внедрили их использование для перевозки бамперов по производственной линии. После поступило предложение использовать эту идею и для других деталей – для порогов, например.

Еще один пример – из цеха окраски: на линии нанесения катафореза существовала проблема с металлической пылью, которая оседает на кузовах в цехе сварки. Чтобы достичь высокого уровня окраски кузова этой металлической пыли быть не должно. Перед нами всегда стояла задача решить этот вопрос максимально эффективно, чтобы удалить ее полностью. В Великобритании и Японии мы использовали метод пузырьков. То есть кузов погружался в ванну с катафорезным раствором, и за счет микропузырьков металлические частички поднимались наверх, затем собирались с поверхности. Россия пошла дальше. Сотрудники завода в Санкт-Петербурге с помощью научного подхода, по определенной формуле высчитали, каким должен быть оптимальный объем пузырька воздуха для того, чтобы удалить максимальное количество пыли. И внедрили этот кайдзен.

ProКачество : Насколько я понимаю, Toyota всегда принимает обдуманные и взвешенные решения. Но век цифровизации заставляет ускориться и, соответственно, принимать те или иные решения быстрее. Как Toyota к этому адаптируется – компания и производство в России в частности?

Н.К. : Производственная система Toyota и цифровизация идут рука об руку. Если мы говорим про наших поставщиков, то ежедневное управление работой с ними осуществляется по принципу «точно в срок» и с помощью электронной системы канбан. Поставщики сразу по сети получают электронные «карточки» канбан и мгновенно понимают, что нам необходимо.

Любопытно

Если говорить о запросах рынка, то эта часть нашей работы тоже цифровизирована. Мы получаем заказы в электронном виде, у нас есть возможность понять, где какие запасы продукции имеются и как ею распорядиться.

С одной стороны – цифровизированные отношения с рынком, а с другой – с поставщиками. Это позволило нам, в частности, в условиях ковидного года лучше всех адаптироваться к новым запросам со стороны потребителя и производить только то, что было необходимо. Поэтому сейчас, в период восстановления, наша доля на мировом рынке растет быстрее всех.

ProКачество : Как эпоха роботизации влияет на ваше производство? Адаптируете ли вы свои знаменитые инструменты под современные реалии и как? Приведите, пожалуйста, примеры.

Н.К. : Toyota – это компания, которая одной из первых стала у себя на производстве вводить роботов, когда это все только зарождалось. И я думаю, что сейчас мы одна из тех компаний, которые наиболее эффективно комбинируют роботов и людей на одной производственной линии. Это делает ее гибкой. Такая производственная линия может хорошо реагировать на колебания в объеме производства и спецификациях, в вариациях производимой продукции.

ProКачество : Какие инструменты TPS в Европе внедряются быстрее и лучше всего?

Н.К. : Самым простым является внедрение стандартизированной работы и самым сложным – ее поддержание. Очень тяжело реализовывать принципы дзидока и андон, которые подразумевают, что оператор имеет право остановить линию при отклонении. Люди не привыкли к такому. Тем не менее в России эти принципы полностью внедрены.

ProКачество : Что происходит, когда сотрудник нажимает кнопку андон или оборудование останавливается автоматически согласно принципу дзидока?

Оператор, поскольку в его задачу входит четко выполнять стандартизированную работу, в случае отклонения должен сделать три вещи: остановиться, позвать, ждать. После нажатия кнопки андон он возвращается на исходную позицию. Приходит бригадир, в обязанности которого входит помощь оператору в выполнении стандартизированной работы, и решает проблему, убеждаясь в том, что безопасность и качество обеспечены.

Затем, когда проблема купирована и линия вновь работает, запускается механизм поиска коренной причины. Ответственный за участок сотрудник находит причину. У него есть полная информация обо всех проблемах, благодаря андон-системе. Он анализирует сигналы, поступившие с той или иной линии, смотрит, с чем они были связаны: возможно, проблема в дизайне устанавливаемой детали или в том, как выстроен процесс работы, а может, это проблема, связанная с оборудованием. В результате определяются контрмеры, позволяющие не допустить этого в будущем.

ProКачество : Сколько времени дается на то, чтобы купировать проблему с момента нажатия кнопки андон?

Н.К. : Это очень сильно зависит от процесса и от участка, где это происходит. По статистике, бригадир появляется на месте вызова в течение нескольких секунд и, как правило, в течение минуты купирует проблему и возобновляет работу линии.

ProКачество : При организации TPS на производствах в разных странах менталитет играет какую-то роль? Сталкивались ли вы с тем, что систему внедрить невозможно из-за того, что местное общество имеет определенный склад ума, не поддается переустройству?

Н.К. : Конечно, менталитет и культура в разных странах различаются. Понятно, что люди на юге Европы и из стран Латинской Америки по характеру будут отличаться от жителей стран северной Европы или России, где более суровый, холодный климат. Но на внедрение TPS это сильно не влияет, потому что мы создаем культуру производственной системы по одинаковому стандарту. Мы создаем культуру, которой присуща стандартизированная работа, и есть возможность ее улучшать путем визуализации отклонений и внедрения кайдзенов. И в эту культуру мы вовлекаем всю цепочку поставщиков. То есть она охватывает весь производственный процесс.

Партнерство в России

Н.К. : Автомобильная промышленность имеет одну особенность – компаниям в этой отрасли необходимо иметь много партнеров, вовлеченных в процесс, действующих лиц, без которых развиваться не получится. Если компания не делает вклад в долгосрочное развитие социальной среды той страны, где она работает, то она не сможет быть конкурентоспособной.

Для нас в долгосрочной перспективе важны два момента. Первое – это создание сильной базы поставщиков. Например, в рамках этой деятельности в России вместе с поставщиками мы работаем над улучшением их производства, продвигаем различные кайдзены. В качестве примера приведу создание модельной линий на заводе нашего поставщика «Гестамп» в рамках национального проекта «Производительность труда». В результате совместной работы мы смогли улучшить ситуацию таким образом, что то же количество продукции они стали производить силами двух смен вместо трех, при этом значительно оптимизировать количество процессов.

Второе направление – вклад в развитие людей в долгосрочной перспективе. Сюда бы я отнес наше сотрудничество с Политехническим университетом и с Федеральным центром компетенций, где мы помогаем развивать сильных лидеров, в будущем – лидеров повышения производительности. Я провел бы здесь аналогию с сельским хозяйством, когда крестьянин работает над своей землей, поливает ее, удобряет, заранее готовит под какие-то сельскохозяйственные работы. В Toyota мы так же готовим почву для того, чтобы в итоге получить лучший результат.