на чем основывается концепция точно в срок

Что такое JIT (точно в срок)?

Логистическая концепция “точно в срок” (just-in-time, JIT) появилась к концу 50-х годов и сейчас наиболее распространена в мире.

Идея концепции “точно в срок” – синхронизация процессов доставки материальных ресурсов и готовой продукции в необходимых количествах именно к тому моменту, когда звенья логистической цепи в них нуждаются для выполнения заказа, заданного подразделением-потребителем. Логистические системы, использующие принципы концепции “точно в срок”, являются “тянущими” системами.

Цель концепции “точно в срок” – минимизация затрат, связанных с созданием запасов.

Характерные черты концепции “точно в срок”:

1) минимальные (нулевые запасы) материальных ресурсов, незавершенного производства, готовой продукции;

2) короткие производственные циклы;

3) небольшие объемы производства готовой продукции и дополнения запасов (поставок);

4) взаимоотношения по закупкам материальных ресурсов с небольшим числом надежных поставщиков и перевозчиков;

5) эффективная информационная поддержка, которая позволяет синхронизировать все процессы поставки материальных ресурсов, производства и сборки, поставки готовой продукции;

6) высокое качество готовой продукции и логистического сервиса;

7) отсутствие страховых запасов.

Необходимые условия реализации концепции “точно в срок”:

Одной из первых попыток практически внедрить концепцию “точно в срок” явилась микрологистическая система Kanban (Канбан), разработанная корпорацией Toyota Motor в 1972 г.

Ниже можно посмотреть видеоролик, который демонстрируют в музее Toyota (Токио). Качество не очень хорошее, видимо снято скрытой камерой, но в целом разглядеть Канбан в действии можно.

На чем основывается концепция точно в срок

Наиболее распространенной в мире логистической концепцией является концепция «точно в срок» (just-in-time, JIT), которую еще называют концепцией «0 запаса».

С логистических позиций концепция «точно в срок» основывается на организации снабжения без каких-либо ограничений относительно требования минимума запасов, где потоки материальных ресурсов тщательно синхронизируются с потребностью в них, которая задается производственным расписанием выпуска готовой продукции. Подобная синхронизация достигается координацией двух логистических сфер – поставок и производства.

Система поставок «точно в срок» – это система организации снабжения, которая основана на синхронизации процессов доставки материальных ресурсов в необходимом количестве и на тот момент, когда звенья логистической системы в них нуждаются, с целью минимизации расходов, связанных с формированием запасов.

Внедрение и распространение концепции JIT привело к смене традиционного подхода к снабжению (табл. 1)

| Факторы | Концепция JIT | Традиционный подход |

|---|---|---|

| Запасы | Все усилия необходимо направлять на их устранение. Страховые запасы отсутствуют. | Защищают производство от ошибок прогнозирования и ненадежности поставщиков. Большинство запасов – страховые. |

| Объем закупок материальных ресурсов | Размер заказа покрывает только текущую потребность. Закупки осуществляются мелкими партиями с частыми поставками. | Закупка осуществляется крупными партиями с нечастыми поставками. |

| Поставщики | Рассматриваются как партнеры. Отношения только с надежными поставщиками. Сотрудничество носит характер длительных хозяйственных связей и строится на долгосрочных контрактах. Небольшое количество поставщиков. | Как правило, большое количество поставщиков, между которыми искусственно поддерживается конкуренция. |

| Выбор способа транспортировки | Основная цель – обеспечение надежности соблюдения сроков доставки. График доставки составляет потребитель. | Основная цель – обеспечение низкой цены на транспортировку. График доставки составляет поставщик. |

| Качество продукции | Цель – отсутствие дефектов продукции. Процесс приемного контроля качества у потребителя сокращенный или вообще отсутствует. Эту функцию берет на себя поставщик. | Допускается небольшое количество дефектов (до 2%). Контроль качества осуществляется продавцом, который несет за него ответственность. |

Внедрение концепции «точно в срок» имеет как положительные, так и отрицательные стороны. Ее преимущества:

– сокращение запасов на всех стадиях логистического цикла;

– сокращение складских площадей;

– высокая пропускная способность;

– активное участие и повышенная мотивация работников;

– высокая прибыль и продуктивность логистической системы;

– высокое качество обслуживания;

– высокая гибкость логистической системы;

К недостаткам системы «точно в срок» относят:

– низкие запасы делают любые сбои в работе логистической системы критическими;

– для введения системы могут потребоваться большие изменения, которых сложно достигнуть на практике.

Опыт показывает, что стратегия JIT не универсальна и применяется не всегда. Ее реализацию сдерживают такие важные факторы, как неудовлетворительное качество продукции, нарушение сроков поставок и оплаты за товар, ошибки и сбои в передаче информации между заказчиком и поставщиком. Успех в реализации стратегии зависит также от количества и территориальной дислокации поставщиков, уровня их ответственности при выполнении договорных обязательств. Поэтому огромные расходы, связанные с реализаций метода закупок «точно в срок», эффективны только в стабильно работающих экономических системах при условии долгосрочных хозяйственных связей.

Точно-в-срок (Just-in-time)

Точно-в-срок (анг. Just-in-Тime, JIT, точно вовремя) – один из базовых столпов Производственной Системы Toyota, метод организации производства. Заключается в том, что во время производственного процесса необходимые для сборки детали оказываются на производственной линии точно в тот момент, когда это нужно, и в строго необходимом количестве. В результате компания, последовательно внедряющая подобный принцип, устраняет простои, минимизирует складские запасы, или может добиться сведения их к нулю. Основные характеристики – иметь только необходимые запасы, когда это необходимо; улучшать качество до состояния «ноль дефектов»; уменьшать длительность цикла путем снижения времени оснащения, размер очереди и величину производственной партии; постепенно модифицировать сами операции; и выполнять эти виды деятельности с минимальными издержками.

Метод «точно-в-срок» изобретен в 1954г. в корпорации Тойота. Он возник на основе экономических ограничений, которые господствовали тогда в Японии. Так как у Японии было немного естественных ресурсов и очень высокие цены на недвижимость, японским фирмам нельзя было допускать расточительство, к примеру, склады для больших запасов возможно излишних товаров. Эффективность метода была подтверждена в 1973 году посредством продолжительного успеха корпорации Тойота (время нефтяного кризиса в Японии).

Области применения JIT

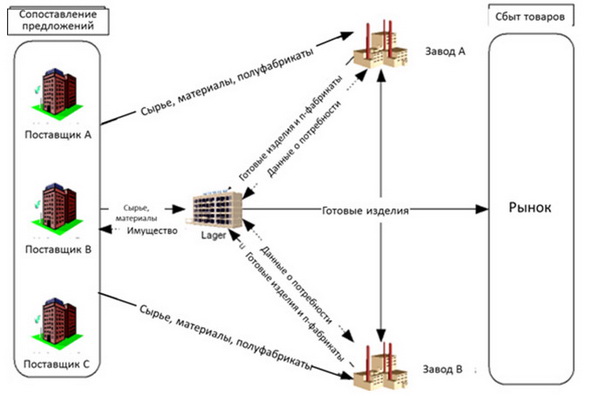

Схема 1. Движение сырья, материалов, полуфабрикатов, готовых изделий при использовании метода «точно вовремя».

Метод строится на трех базовых принципах:

Японский менеджмент достигает принципа «точно вовремя» систематическим предотвращением трех нежелательных компонентов:

Предотвращение потерь:

Шаг 1: Введение поточной системы движения материала.

Шаг 2: Снижение времени переналадки.

Шаг 3: Систематическое повышение продуктивности.

Шаг 4: Сокращение размера производственной партии.

Предпосылками эффективного применения метода являются следующие признаки:

Признаки

Описание

Постоянная спрос (очень низкая степень колебаний)

Имеющиеся в распоряжении площади должны быть расширяемыми / внимание: JIT имеет очень низкую потребность в площадях в сравнении с содержанием складов

Короткое время наладки, высокая готовность средств производства

Наличие гибких резервов мощности

Важнейшим условием занятости в процессе является 100 %-ый уровень квалификации

а) программа изготовления деталей централизовано управляется с помощью JIT; b) потребление деталей управляется децентрализовано с помощью kanban

Обеспечения связи выбранных поставщиков при невыполнении поставок

Можно определить преимущества данного метода:

Возможные проблемы применения:

Практические примеры Точно-в-срок

В наши дни система точно-в-срок набирает обороты на предприятиях России: много крупных компаний уже пытается внедрить у себя JIT (КамАЗ, АВТОВАЗ, «Уралсвязьинформ»). Например, на Ульяновском автозаводе внедрение данной системы позволило добиться такого результата как экономия времени на 20%. Заволжский моторный завод также перестроил свое производство в соответствии с концепцией JIT. ОАО «Северсталь» начало осуществлять поставки металлопроката на ООО «Катерпиллар Тосно» по принципу just-in-time. Также в России поставки по системе JIT совершает компания Мастер-СНАБ, ведущий поставщик промышленного оборудования и лидер в области комплексного снабжения на рынках Твери, Тверской и Московской областей.

Компания «ЕВРОСИБ-Логистика» предлагает доставку по системе JIT автокомпонентов и труб большого диаметра. В торговле JIT предполагает поступление товаров на полки «прямо с колес». В Москве, например, функционирует сеть магазинов самообслуживания «АБК», поставки в которые осуществляются по системе JIT. Использование данной концепции позволило увеличить объем торговых площадей за счет складских помещений, избежать затоваривания и обеспечить высокий уровень наполнения заявленного ассортимента. В сфере строительства российско-чешская строительная компания «U-Group» предлагает клиентам свои услуги в проектировании и строительстве объектов с использованием быстровозводимых стальных конструкций, применяя JIT.

Метод точно в срок (Just-in-time)

Одной из наиболее широко распространенных в мире логистических

концепций/технологий является концепция Just-in-time — JIT (Точно в срок)

Появление этой концепции относят к концу 1950-х годов, когда японская компания

Toyota Motors, а затем и другие автомобилестроительные фирмы Японии начали

активно внедрять систему KANBAN.

Первоначальным лозунгом концепции JIT было исключение потенциальных запасов

материалов, компонентов и полуфабрикатов в производственном процессе сборки

автомобилей и их основных агрегатов. Исходная задача выглядела так: если задан

производственный график, то надо организовать движение материальных потоков так,

чтобы все материалы, компоненты и полуфабрикаты поступали в нужном количестве,

в нужное место (на сборочной линии) и точно к назначенному сроку для

производства или сборки готовой продукции. При такой постановке задачи большие

страховые запасы, замораживающие денежные средства фирмы, оказывались ненужными.

В концептуальном плане JIT-подход послужил основой для последующего внедрения

таких логистических концепций/технологий, как Lean Production, («Плоское», или

«тонкое» производство) и Value added logistics — «Логистика добавленной

стоимости».

Следует выделить и охарактеризовать принципиальную идею метода, которая

базируется на трех предпосылках (их правильность была многократно подтверждена

эмпирическим путем).

Во-первых, предполагается, что заявкам потребителей готовой продукции должны

соответствовать не ее предварительно накопленные запасы, а производственные

мощности, готовые перерабатывать сырье и материалы, поступающие почти «с

колес». Вследствие этого объем производственных запасов, квалифицируемый как

замороженные мощности, минимизируется.

Во-вторых, в условиях минимальных запасов необходима непрерывная

рационализация в организации и управлении производством, ибо высокий объем

запасов нивелирует, в известном смысле маскирует ошибки и недостатки в этой

области, узкие места производства, несинхронизированные операции,

неиспользуемые производственные мощности, ненадежную работу поставщиков и

посредников.

В-третьих, для оценки эффективности производственного процесса, помимо уровня

затрат и производительности фондов, следует учитывать срок реализации заявки,

так называемую длительность полного производственного цикла. Короткие сроки

реализации заявок облегчают управление предприятием и способствуют росту

конкурентоспособности благодаря возможности оперативного и гибкого реагирования

на изменения внешних условий.

В противоположность традиционным методам управления, в соответствии с которыми

центральное звено планирования производства выдает производственные задания

всем отделам и промышленным подразделениям, при методе «Точно в срок»

централизованное планирование касается только последнего звена логистической

цепи, т. е. склада готовой продукции. Все другие производственные и

снабженческие единицы получают распоряжения непосредственно от очередного,

находящегося ближе к концу звена логистической цепи. К примеру, склад готовых

изделий дал заявку (что равнозначно выдаче производственного задания) на

определенное число изделий в монтажный цех, монтажный цех отдает распоряжение

об изготовлении подузлов цехам обработки и отделу кооперирования и т. д.

Это означает, что производственное задание всегда выдается подразделению,

использующему (или обрабатывающему) данную деталь. Тем самым материалопоток от

«источника» к «потребителю» предваряется потоком информации в обратном

направлении, т.е. производству «Точно в срок» предшествует информация «Точно в

срок»

Метод «Точно в срок» оказался настолько эффективными, что все крупные

организации в настоящее время в той или иной степени используют элементы этого

подхода. Традиционный подход к организации работы предполагает, что запасы –

это важный элемент всей системы, гарантирующий отсутствие сбоев при выполнении

операций. MRP сокращает объем запасов, используя основной график таким образом,

чтобы обеспечить более близкое соответствие между поставками материалов и

спросом на них, при этом некоторый страховой запас все же существует на случай

непредвиденных проблем. Очевидно, что чем выше будет обеспечена степень

соответствия между поставками и спросом, тем меньший запас нам потребуется.

Если нам удастся в полной мере устранить несоответствие между поставками и

спросом, нам вообще не нужны будут запасы. На этом основана работа «Точно в срок».

Интересный пример, иллюстрирующий суть работы «Точно в срок», состоит в работе

газовой плиты на баллонном газе и на газе, поступающем по трубопроводу. В

первом случае иногда возникает несоответствие между наличием топлива в баллоне

и потребности в нем. Чтобы устранить перебои, надо заранее закупать газовые

баллоны, т.е. создавать запас. Во втором случае поставка газа точно

соответствует спросу, и никакого запаса горючего у потребителя нет.

В основе этой концепции лежит уверенность, что запасы возникают из-за плохого

управления, плохой координации работ и поэтому проблемы прячутся в запасы.

Отсюда следует вывод, что надо отыскать причины, вызывающие разницу между

предложением и спросом, улучшить выполнение операций, после чего запасы

исчезнут. В более широком значении JIT рассматривает предприятие как набор

проблем, мешающих эффективному выполнению операций, например, большое время

выполнения заказов, нестабильность доставки заказов, несбалансированные друг с

другом операции, ограниченная мощность, поломки оборудования, бракованные

материалы, перерывы в работе, ненадежные поставщики, низкое качество готовой

продукции, слишком большой объем бумажной работы и многое другое. Менеджеры

пытаются решить эти проблемы, создавая запасы, приобретая дополнительные

мощности, устанавливая резервное оборудование, приглашая специалистов по

«тушению пожаров» и т.д. Однако на самом деле эти действия только скрывают

причины проблем. Конструктивный подход заключается в том, чтобы выявить

настоящие проблемы и решить их.

Концепция Just-in-time (Точно в срок) приводит к изменению взглядов по

следующим направлениям:

Таким образом, JIT – это не только способ минимизации запасов, но еще и

устранения отходов по любым видам ресурсов, улучшения координации и повышения

эффективности деятельности.

Пример использования метода Just-in-time (Точно в срок)

Известная американская компания Harley-Davidson, производящая мотоциклы, в

1970-х годах столкнулась с обострением конкуренции с японскими компаниями:

Honda, Yamaha, Suzuki и Kawasaki. Большинство ранее стабильных компаний в этой

отрасли обанкротились. Четыре японские компании могли поставлять свои мотоциклы

практически в любую точку мира с более высоким качеством и по более низкой

цене, чем у конкурентов. В 1978 г.

Harley-Davidson пыталась доказать в суде, что японские компании продают

мотоциклы по демпинговым ценам, т.е. ниже их себестоимости. Но во время

судебных слушаний выяснилось, что операционные издержки у японских компаний на

30% ниже, чем у Harley-Davidson. Одной из основных причин такого положения дел

было использование ими режима работы JIT.

Преимущества метода Just-in-time (Точно в срок)

В некоторых организациях, внедривших JIT, произошло сокращение запасов на 90%;

площадей, на которых выполняются работы – до 40%; затрат на снабжение – до 15%

и т.д. К преимуществам JIT относятся:

Практика показывает, что для эффективного внедрения стратегии «Точно в срок»

необходимо изменение способа мышления целого коллектива, занимающегося

вопросами производства и сбыта. Традиционный стереотип мышления типа «чем

больше, тем лучше» должен быть заменен схемой «чем меньше, тем лучше», если

речь идет об уровне запасов, использовании производственных мощностей,

продолжительности производственного цикла или о величине партии продукции.

Результаты подробного анализа, проведенного по внедрению концепции «Точно в срок

» на западноевропейских предприятиях, являются многообещающими. Усредненные

данные, полученные более чем на 100 обследованных объектах (отдельные проекты

функционируют на фирмах непрерывно от 2 до 5 лет), таковы:

Затраты, связанные с подготовкой и внедрением стратегии «Точно в срок»,

относительно невелики и окупались, как правило, уже через несколько месяцев

функционирования систем. Использование стратегии «Точно в срок» дает и другие

выгоды, в том числе неэкономического характера. Например, создание прозрачной

структуры материалопотоков в виде промежуточных звеньев способствует широкому

внедрению технологии типа СИМ (Компьютер интегрэйтед мэнуфэкчуринг).

Использование принципов системы «Точно в срок» оказывает также положительное

влияние на долгосрочную инвестиционную политику предприятия, которая в данном

случае отдает предпочтение машинам и оборудованию, связанным с гибкой

автоматизацией производственных, транспортных и контрольных процессов.

Концепция «точно в срок», преимущества и недостатки

Концепция «точно в срок» (JIT)

Идея концепции «точно в срок» – синхронизация процессов доставки МР и ГП в необходимых количествах точно к тому моменту, когда звенья логистической цепи в них нуждаются для выполнения заказа, заданного подразделением-потребителем. Концепции «точно в срок» реализуют тянущие системы. Цель концепции «точно в срок» – минимизация затрат, связанных с созданием запасов. Необходимые условия реализации концепции JIT:

· Наличие в экономической системе надежных поставщиков;

· Использование систем обмена информацией о требуемых МР, например, канбан для JIT.

· Высокая скорость физической доставки МР, в том числе за счет сокращения времени промежуточного хранения и ожидания грузопереработки.

· Точная информация о текущем состоянии производства, точные прогнозы на ближайшее будущее. Для этого при организации и оперативном управлении производственных процессов должны использоваться надежные телекоммуникационные системы и информационно-компьютерная поддержка.

В основе этой концепции лежит уверенность, что запасы возникают из-за плохого управления, плохой координации работ и поэтому проблемы прячутся в запасы. Отсюда следует вывод, что надо отыскать причины, вызывающие разницу между предложением и спросом, улучшить выполнение операций, после чего запасы исчезнут. В более широком значении JIT рассматривает предприятие как набор проблем, мешающих эффективному выполнению операций, например, большое время выполнения заказов, нестабильность доставки заказов, несбалансированные друг с другом операции, ограниченная мощность, поломки оборудования, бракованные материалы, перерывы в работе, ненадежные поставщики, низкое качество ГП, слишком большой объем бумажной работы и многое другое. Менеджеры пытаются решить эти проблемы, создавая запасы, приобретая дополнительные мощности, устанавливая резервное оборудование, приглашая специалистов по «тушению пожаров» и т. д. Однако на самом деле эти действия только скрывают причины проблем. Конструктивный подход заключается в том, чтобы выявить настоящие проблемы и решить их.

В некоторых организациях, внедривших JIT, произошло сокращение запасов на 90%; площадей, на которых выполняются работы – до 40%; затрат на снабжение – до 15% и т. д. К преимуществам JIT относятся:

– сокращение запасов материалов и незавершенного производства;

– сокращение времени выполнения запасов;

– сокращение времени производства продукции;

– использование оборудования с более высокой загрузкой;

– повышение качества материалов и ГП;

– снижение объема отходов;

– более ответственное отношение сотрудников к работе;

– улучшение отношений с поставщиками;

– появление привычки конструктивно решать возникающие в ходе работы проблемы.

Проблемы реализации JIT

· Высокие первоначальные инвестиции и затраты на реализацию JIT (покупка качественного дорогостоящего современного оборудования, затраты на подготовку специалистов и на высокую заработную плату, повышение затрат на производство вследствие небольших партий выпуска и т. д.).

· Неспособность справляться с непредвиденными обстоятельствами (поломки, забастовки работников поставки и др.).

· Зависимость от высокого качества поставляемых материалов.

· Необходимость работать в стабильном производстве, хотя спрос часто колеблется.

· Снижение гибкости в удовлетворении меняющихся запросов потребителей.

· Трудность сокращения времени на переналадку и связанных с этим затрат.

· Неспособность отдельных поставщиков работать в режиме JIT.

· Проблемы привязки JIT к другим информационным системам партнеров.

· Необходимость изменения общей планировки сооружений.

· Работа сотрудников в обстановке повышенного стресса.

· Отсутствие духа сотрудничества и доверия между работниками.

· Неспособность отдельных сотрудников взять на себя большую ответственность.

Требования к организации и управлению материальными потоками в производстве:

· Обеспечение ритмичной, согласованной работы всех звеньев производства по единому графику и равномерного выпуска продукции.

· Обеспечение максимальной непрерывности процессов производства.

· Обеспечение максимальной надежности плановых расчетов и минимальной трудоемкости плановых работ.

· Обеспечение достаточной гибкости и маневренности в реализации цели при возникновении различных отклонений от плана.

· Обеспечение непрерывности планового руководства.

· Обеспечение соответствия системы оперативного управления производством типу и характеру конкретного производства.