Что такое замок в сварке

Сварка трубы в данном положении приравнивается к сварке горизонтальных швов, но отличается тем, что при поступательном движении электрода необходимо постоянно изменять угол наклона электрода по отношению к шву вокруг периметра трубы.

Сварка корневого валика на трубе-стык

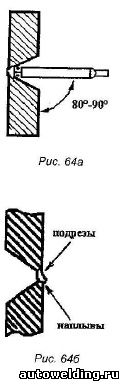

Если требуется качественное формирование обратного валика без выборки и подварки, то сварка выполняется электродом диаметром 3 мм. Сварочный ток выбирается в зависимости от толщины основного металла, зазора между кромками и толщины притупления и лежит в минимальном или среднем диапазонах. Наклон электрода 80°-90° к вертикальной плоскости нижней трубы (рис. 64а). Наклон электрода по отношению к направлению сварки выдерживать в зависимости от проплавления обратной стороны корня шва.

Длину дуги необходимо выдерживать короткой при недостаточном проплавлении или средней при нормальном проплавлении.

Скорость сварки определяется по объему сварочной ванны. На рис. 64б показаны дефекты в корне шва с обратной стороны при чрезмерной полноте валика. Чем больше полнота корневого валика, тем дольше в жидком состоянии находится металл шва и тем больше размеры дефектов. Скорость сварки необходимо подобрать такую, чтобы обе кромки хорошо сплавлялись, а валик был «нормальным», Если позволяет толщина металла и заложена выборка и подварка обратной стороны корня шва, рекомендуется применять электрод диаметром 4 мм.

Заполнение разделки

Заполнение разделки начинается с нижней кромки, которая является площадкой, что позволяет применить более производительные методы сварки.

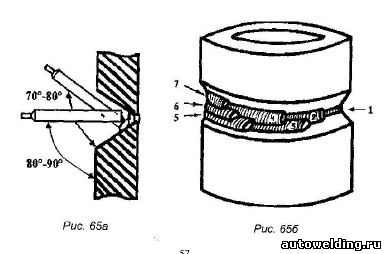

Третий валик горизонтального шва (рис. 65 а и б) рекомендуется выполнять на повышенных режимах. Сварочный ток в среднем или максимальном диапазоне. Наклон электрода 70°-80° к поверхности кромки нижней трубы. Сварку производить «под прямым углом» или «углом назад», в зависимости от расположения шлака.

Скорость сварки выбрать такую, чтобы валик получился с усилением («горбинкой»), как при сварке в нижнем положении, что создает полочку, которая и позволит следующий валик сваривать на повышенных режимах. Центром дуги (электрода) необходимо двигаться по нижнему краю второго корневого валика. Перед сваркой третьего валика необходимо, чтобы сварщик выбрал, каким должен быть по полноте третий валик, чтобы не получилась ширина незаполненной разделки (между верхней кромкой разделки и выполненным швом) очень широкой для одного (4-го валика) или очень узкой для двух валиков. Ширина от верхнего края третьего валика до верхней кромки должна остаться минимальной: в диаметр электрода с покрытием или чуть больше.

На рис. 65а и б показан третий слой, выполненный в два валика (3-ий и 4-ый). Сварка 4-го валика выполняется на этих же режимах, хотя валик является чисто горизонтальным. Поверхностная сила натяжения не дает стекать жидкому металлу вниз.

Наклон электрода при сварке 4-го валика 80°-90° к вертикальной поверхности нижней трубы. Основная масса шлака стекает в нижнюю часть шва, что позволяет производить сварку «под прямым углом» или небольшим «углом назад». Скорость сварки необходимо выбрать такую, чтобы сварочная ванна сплавляла верхнюю кромку разделки с вершиной 3-го валика, проплавляя в центре 2-ой валик.

4-й валик должен быть «нормальным».

Последний слой при заполнении разделки выполняется как наплавка и описан в разделе 3.2 (особенности сварки горизонтальных швов и наплавки на горизонтальной плоскости).

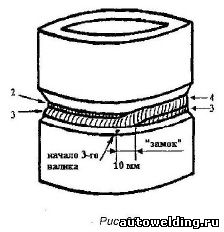

Выполнение «замков» (начало и конец сварных валиков)

Окончание сварки каждого валика необходимо производить после проплавления начала и захода на шов на расстоянии 20-30 мм. Если труба-стык выполняется одним сварщиком, каждый валик (слой) должен быть законченным по всему периметру без дополнительного перерыва. Каждый «замок» (начало каждого слоя) должен быть смещен один от другого не менее чем на 50 мм.

Сварка по шлаку требует высокого мастерства и возможна в основном электродами с основным покрытием. Электродами с рутиловым покрытием добиться высокого качества сложнее, т.к. большое количество более жидкотекучего шлака может привести к зашлаковке некоторых участков. При обычной сварке и при сварке по шлаку, последний верхний валик каждого слоя необходимо выполнять после тщательной зачистки разделки от шлака, брызг и слоя нагара (выгоревших элементов).

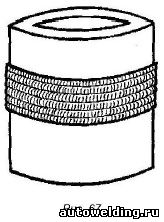

Сварка лицевого слоя

Сварку лицевого слоя рекомендуется выполнять электродами того же диаметра, что и заполнение разделки, но не более диаметра 4 мм. Сварочный ток в среднем диапазоне. Обычная горизонтальная наплавка узкими валиками шириной в 1,5 диаметра электрода с покрытием (рис. 67). Последний верхний валик, для плавного перехода к основному металлу, выполнять на более высокой скорости, чтобы получить узкий и плоский валик.

Можно перейти на меньший диаметр электрода с соответствующим подбором сварочного тока.

Сварка ведется всеми сварщиками одного и того же валика (слоя). Окончание каждого валика на своем участке каждый сварщик заканчивает со смещением на 20-30 мм (не доходя до окончания предыдущего валика). Продолжая окончание валика соседнего сварщика, каждый сварщик переплавляет свое начало выполненного валика и делает заход по спирали на следующий валик. Следующий слой выполняется со смещением не менее 50 мм.

Как варить трубопровод ручной дуговой сваркой

При домашнем ремонте и промышленном строительстве трубопроводов применяется несколько способов сборки элементов в единую конструкцию. Сварка – наиболее надежный метод крепления для труб. В результате получается прочное, герметичное соединение, монолитный трубопровод.

Технология дуговой сварки

Прочность соединений, полученных в результате сварки, достигается за счет нагревания электрической дугой сплавов из разных металлов и их пластической деформации от воздействия высоких температур. Этот процесс приводит к взаимному обмену элементарных частиц электрода и используемых материалов. Возникают молекулярные связи, делающие крепление неразъемным.

Подходя к сварке трубопроводов со всей ответственностью, необходимо знать основные моменты технологии сварки разных материалов.

Сварка неповоротных стыков

Для сварки неповоротных стыков металлической трубы подходит трехслойная сварка. Если такие стыки варят на трубах диаметром до 1,2 см, их ширина должна равняться тройной толщине электрода, а высота быть не выше 0,4 см. Способ сварки – поступательно-возвратный. Дуга делается максимально короткой – до 2 мм. Предыдущий слой покрывается следующим на 2-2,5 см.

Сварка поворотных стыков

Поворотные стыки также варят в три слоя. Процесс происходит в несколько этапов:

Если необходимо сварить трубы, диаметр которых более 50 см, выполняется технология обратноступенчатая:

Поворотные стыки, диаметр которых до 20 см, варят без разделения на отрезки. В этом случае применяют сплошной шов при вращении трубы. Обратите внимание, что 2 и 3 слои сварки накладывают в противоположных направлениях. Смежные слои перекрывают на 1-1,5 мм.

Сварка трубопроводов из сталей повышенной прочности

Уменьшению металлоемкости конструкций при строительстве трубопроводов способствует использование для этих целей изделий из стали повышенной прочности. При работе с ними учитывают:

Для этого проводят следующие операции:

Варят стали повышенной прочности двумя способами:

Электроды, предназначенные для сваривания труб с высокой прочностью, имеют сопротивление разрыву свыше 590 МПа.

Главные преимущества электродов для варки с последующей обработкой соединений:

Под стандарты ГОСТ 9467-75 подходят 5 видов неосновного материала для сварки металлоконструкций повышенной прочности:

При сваривании металлоконструкций из сталей упрочненного класса без последующей после сварки термической обработки, выбирают электроды, обеспечивающие получение шва с аустенитной структурой металла. В результате получают сварные соединения с повышенной устойчивостью к образованию трещин, а сам шов – с высокими показателями вязкости и пластичности.

Сварка газопроводов и труб для транспортировки агрессивных жидкостей

Трубопроводы для транспортировки агрессивных жидкостей, кислот и щелочей, должны быть отведены от других инженерных коммуникаций. Все соединения должны быть герметичны, не подвержены трещинам и иметь стойкость к высокому давлению.

Материалы для сварки должны обладать антикоррозийными и антиокислительными свойствам, чтобы не возникло протекания вдоль сварного соединения в довольно агрессивных средах. При сварке трубопровода данного типа важно соблюдать и не нарушать правила, чтобы избежать нежелательных дефектов.

Специальные сварочные работы

Существуют особые способы сварки, которые используются только для определенных видов изделий конкретной специфики сваривания.

Диффузионная сварка

Образование связей на атомарном уровне за счет пластической деформации при приближении металлических элементов друг к другу при повышенной температуре получило название диффузионной сварки.

Соединения, полученные таким методом, имеют преимущества:

Сварка давлением

Сварка давлением – разновидность контактной сварки. В ее процессе поверхности находятся под высокоинтенсивным давлением, поэтому соединение получается бед дополнительного нагрева.

Качество шва, полученного таким способом зависит от:

При контактной сварке свариваемую область подвергают защите с помощью среды инертного газа.

К специальным видам сварочных работ также относятся:

Электрошлаковая сварка

Работы при такой сварке основаны на процессе, при котором через расплавленный шлак проходит электрический ток, и энергия электронов преобразовывается в тепловую.

Отличительными характеристиками электрошлаковой сварки являются малая сосредоточенность энергии в области нагревания и большая зона нагрева.

Лазерная сварка

Излучение лазера – высококонцентрированный источник нагревания. Им служит оптический квантовый генератор.

Обладает рядом преимуществ в сравнении с другими видами сварки:

Подготовка к ручной дуговой сварке

Выбор режима дуговой сварки

Эффективность процесса зависит от правильного выполнения технологических моментов, поэтому важно выбрать режим сварки. Для этого нужно точно знать конфигурацию и толщину заготовок, химсостав металла и конструкцию сварочного соединения. В результате будет подобран подходящий диаметр электрода и величина тока.

Разные факторы имеют различное влияние на процесс, поэтому их поделили на 2 вида.

Основные параметры (они связаны с характером горения дуги), которые нужно учитывать:

Зная особенности всех параметров режима сварки, можно настроить свой сварочный аппарат на максимально продуктивную и эффективную работу.

Сварочное оборудование и типы электродов

Основное оборудование для ручной дуговой сварки – разного рода трансформаторы, которые способствуют непрерывности электродуги и являются источником питания. Эту же функцию выполняет и сварочная установка.

Рабочим инструментом сварщика для дуговой ручной сварки есть электрический держатель. Его цель – удержание электрода и подвод к нему электрического тока. Им выполняются все манипуляции в процессе, со стороны специалиста не прикладываются длительные усилия.

Держатели надежно крепят электрод в любых положениях, перпендикулярно и под углом, что позволяет не деформировать изделие при работе в труднодоступных местах. Электродержатели производят смену не более 4 секунд. По способу закрепления электрода их делят на специализированные и универсальные.

Для ручной дуговой сварки электроды подбирают неплавящиеся и плавящиеся, которые изготавливают из легированной, высоколегированной и углеродистой стали.

Обработка стыков трубопровода

Сборка стыков под сварочные работы заключена в совмещении торцов труб, чтобы их поверхности совпали, а ось трубопровода не была нарушена. Обрабатывают концы механическим способом – фрезой, резцом, абразивным кругом.

Обработка стыков необходима для холодного натяга, который компенсируется при последующем прогревании трубопровода его удлинением. Холодный натяг дает возможность разгрузить конструкцию от температурных напряжений.

Обработка стыков после натяга грозит образованием в них трещин после нагревания. При рабочей или комнатной температуре прочность стыка выше, чем при температуре отпуска. При отпуске первого стыка, который выполняет функцию пластического шарнира, часть натяга снимается.

Предварительный подогрев трубы

При сварочных работах со сталями среднелегированными, с повышенным содержанием углеводорода, которые склонны к резкой закалке, обязателен предварительный нагрев труб. Из-за чувствительности к термическому циклу сварки, область околошовная становится резко закаленной и непластичной при любом виде сварки. Шов формируется неудовлетворительно.

Предварительный подогрев приводит к снижению скорости остывания зоны возле шва, в ней образуются структуры с запасом пластичности. Они служат защитой от образования трещин под воздействием цикла термодеформации.

Температуру подогрева рассчитывают с учетом толщины стали и ее химического состава. После чего корректируют, определив реальную скорость охлаждения и сопоставив эти показатели.

Техника ручной дуговой сварки

Дуговая сварка является универсальным способом соединения металла. От качества сварочного шва зависит всей конструкции. Важно научиться грамотно работать со сварочным аппаратом, чтобы шов был надежным и герметичным.

Требования к сварному шву по ГОСТ

Стандарт параметров качества сварных швов определен по ГОСТ 23118-99. Кроме него, контроль за всеми видами сварочных работ и их результатами производят согласно:

Приемы дуговой сварки

Запал дуги проходит в несколько стадий:

Касаться электродом изделия следует отрывисто, иначе возникает опасность его приваривания. Качество сварки зависит непосредственно от длины дуги:

Если угол наклона меньше 90градусов, сварку проводят углом вперед, если больше – наклонив назад. Электрод при сварке может двигаться тремя способами:

Схемы сварки

Схема дуговой сварки заключена в образовании замкнутого контура, по которому циркулирует высокочастотный, постоянный или переменный ток. Сварочные швы бывают трех видов:

По размеру сечения швов определяются их свойства:

Однопроходная сварка – экономична и проста, высокопроизводительна. Ее недостаток – низкая пластичность металла и большая область перегрева.

В результате многослойной сварки создаются надежные и прочные соединения, они более износоустойчивы. Для заполнения шва применяются несколько способов сварки:

Горизонтальная и вертикальная сварка неповоротных стыков отличаются лишь тем, что при втором варианте расположения шва постоянно нужно менять угол наклона электрода.

Сварка корневого валика на трубе

Корневой обратный валик формируют электродом диаметром 0,3 см. Длина дуги – короткая или средняя. Наклон электрода к вертикальной плоскости трубы выдерживают, глядя на проплавление другой стороны корня шва, он составляет 80-90 градусов углом назад.

Величина тока подбирается с учетом зазора между торцами, толщины основного металла, толщины притупления и положения в диапазоне.

Объем сварочной ванны определяет скорость сварки. Она должны быть подобрана так, чтобы оба торца отлично сплавлялись, а корневой валик оставался в норме. Возможно применение электрода большего диаметра – 0,4 см. Валик второй делается по всей ширине, приваривая корневой и кромки. Сварщик выбирает электрод, промеряв его торцом ширину первого валика. Сварка происходит углом назад, со средней скоростью. Величина тока – средняя.

Заполнение шва

Заполняют разделку с нижней кромки. Третий валик выполняется на повышенных режимах.

В зависимости от размещения шлака сварку проводят под прямым углом или углом назад 70-80 градусов. Величина тока подается в максимальном диапазоне.

Скорость сварки должна быть такой, чтобы получился валик с усилением. Электрод движется по нижнему краю второго валика. Полноту третьего элемента сварщик должен рассчитать так, чтобы она была не слишком широкой и не узкой.

Юлия Петриченко, эксперт

При сварке четвертого валика наклон электрода 80-90 градусов, выполняется углом назад или под прямым углом. Он должен быть в норме.

Скорость сварки подбирается такая, чтобы сварочная ванная сплавляла верхнюю кромку разделки с третьим валиком, проплавляя второй по центру.

Замок сварного шва

Сварка каждого из валиков оканчивается проплавлением начала и запуском на шов на 0,2-0,3 см. Если работа выполняется в одиночку, каждый слой следует оканчивать по всему периметру без перерывов. «Замки» должны быть отдалены друг от друга на 0,5 см.

Многослойную сварку ведут по спирали, чтобы за счет уменьшения «замков» снизить дефективность сварочного шва.

Сварка лицевого слоя

Лицевой слой варят электродами такого же диаметра, как и при заполнении разделки. Величина тока – средняя.

Делают обычную горизонтальную наплавку (1,5 диаметра электрода), верхний слой выполняют на повышенной скорости для получения более плоского и гладкого валика. Диаметр электрода можно подобрать и меньший, соответственно с ним уменьшают и сварочный ток.

Видео-урок. Дуговая сварка неповоротных стыков

Ручная дуговая сварка – максимально надежный способ соединения металлических элементов в единое изделие. При прокладке трубопроводов без нее не обойтись. Особенно, если работу нужно выполнить в труднодоступном месте и в одиночку.

Приходилось ли вам использовать какой-то из видов дуговой сварки? Какой из них вы считаете самым простым в выполнении и производительным? Поделитесь с нами в комментариях к статье!

Техника ручной дуговой сварки труб покрытыми электродами

Сварка неповоротного вертикального стыка

Сварной шов выполняется за два приема. Периметр стыка условно делится вер тикальной осевой линией на два участка, каждый из которых имеет три характерных положения:

Каждый участок сваривается с потолочного положения. Сварка ведется только короткой дугой:

Оканчивают шов в нижнем положении.

Начальный участок шва выполняют в потолочном положении «углом назад» (поз. 1,2). При переходе на вертикальное положение (поз. 3-7) сварка ведется «углом вперед». По достижении позиции 8 электрод ориентируют под прямым углом, а, перейдя в нижнее положение, сварку вновь ведут «углом назад».

Перед сваркой второго участка нужно зачистить начальный и конечный участки шва с плавным переходом к зазору или к предыдущему валику. Сварку второго участка следует выполнять так же, как и первого.

Для корневого шва применяют электрод диаметром 3 мм. Сила тока в потолочном положении 80-95 А. На вертикали ток рекомендуется уменьшить до 75-90 А. При сварке в нижнем положении ток увеличивают до 85-100 А.

При сварке труб с качественным формированием корня шва без подварки проплавление достигается путем постоянной подачи электрода в зазор. Добиваясь проплавления внутри трубы, можно получить шов с выпуклой поверхностью, что по требует последующей механической его зачистки в потолочном положении.

Заполнение разделки труб с толщиной стенки более 8 мм происходит неравномерно. Как правило, отстает нижнее положение. Для выравнивания заполнения разделки необходимо дополнительно наплавить валики в верхней части разделки. Предпоследние слои должны оставить незаполненную разделку на глубину не более 2 мм.

Облицовочный шов сваривают за один или несколько проходов.

Предпоследний валик заканчивают так, чтобы разделка осталась незаполненной на глубину 0,5-2 мм, а основной металл по краям разделки был переплавлен на ширину 1/2 диаметра электрода.

При сварке труб диаметром менее 150 мм с толщиной стенки менее 6 мм, а также в монтажных условиях, когда источник питания удален от места работы, сварку ведут при одном и том же значении сварочного тока. Рекомендует ся подбирать токовый режим но потолочному положению, ток в котором достаточен и для нижнего положения. При сварке на подъеме из потолочною положения в вертикальное, чтобы не было чрезмерного проплавления, следует прибегнуть к прерывистому формированию шва. При этом способе периодически прерывают процесс горения дуги на одной из кромок.

В зависимости от толщины стенки трубы, зазора и притупления кромок рекомендуется выполнять сварку «мазками» одним из способов:

2. При большой толщине металла зажигают и обрывают дугу на одной и той же кромке.

Не рекомендуется зажигать дугу в том месте, где только что был ее обрыв. Нельзя не оборвав дугу, перемещать электрод вперед но разделке, а затем вновь возвращаться на шов.

Сварка неповоротного горизонтального стыка

Корневой шов лучше выполнясь с минимальными размерами сварочной ванны, чтобы не было подрезов и наплывов с обратной стороны шва

Третий валик лучше выполнять на повышенных режимах. Сварку ведут иод прямым углом или «углом назад». Скорость выбирают такой, чтобы валик был выпуклым, с полочкой для удержания металла ванны последующего валика. Траектория дуги должна совпадать с краем второго валика.

«Замковые» соединения сваривают с плавным увеличением размера шва в начале и уменьшением на конечном участке, «набегающим» на начало шва на 20-30 мм.

Многопроходную сварку труб рекомендуется вести по спирали. Тогда получается меньше «замковых» соединений.

Сварку лицевого слоя надо выполнять электродами того же диаметра, какие использовались при заполнении разделки, но не более 4 мм. Последний верхний валик укладывают на более высокой скорости, чтобы он оказался узким и плоским.

Необходимость зачистки дефектов в замках сварного шва

От качества сварки зависит дальнейшая эксплуатация конструкции, поэтому дефекты сварных соединений не допускаются. Возникновению дефектов способствует множество факторов, например:

Различают допустимые и не допустимые значения дефектов сварных швов от степени снижения технических параметров изделия по прочности. При допустимых нарушениях исправление дефектов сварки не производится, во втором случае их устранение необходимо. Пригодность изделия к эксплуатации, определение соответствия шва нормам производится по ГОСТ 30242-97.

Виды дефектов сварки

Правильный сварочный шов подразумевает однородность состава основного и присадочного материала, образование нужной его формы, отсутствие трещины, непровара, наплыва, наличием чужеродных веществ. Различают следующие виды дефектов сварных соединений:

Что собой представляют наружные дефекты?

Наружные дефекты сварных швов и соединений обнаруживаются визуально. Нарушения режима сварки, не соблюдение точности направления и движения электрода из-за спешки или безответственности сварщика, колебания напряжения электричества при производстве сварочных работ приводят к образованию шва неправильного размера и формы.

Характерными признаками наружного вида брака являются: различие ширины продольных швов и катетов угловых, резкость перехода от основной стали к наплавленной.

При ручном способе сварки нарушения происходят вследствие ошибок в подготовке кромок, пренебрежения режимом и скоростью сварки, отсутствия своевременного контрольного обмера. Дефекты сварных швов и причины их образования при ведении автоматического или полуавтоматического способа сварочных работ кроются в чрезмерных скачках напряжения электричества, ошибках в режиме. Различают следующие наружные виды дефектов сварных швов:

Трещины швов бывают горячие и холодные, продольные, поперечные, радиальные. Первые из них имеют место при применении высоких температур от 1100 до 1300°С, воздействующих на свойства металла в плане снижения пластичности, появления деформаций растяжения. Этот вид дефектов сварных швов сопровождается увеличением в составе стали нежелательных химических элементов. Холодные трещины могут появляться при температуре до 120°С во время остывания, позже – под воздействием нагрузок во время эксплуатации. Причиной данного вида брака может стать снижение прочности стали из-за сварочных напряжений или присутствие растворенных атомов водорода.

Подрез характеризуется наличием углубления между сплавленной и основной сталью. Этот вид дефекта сварочного шва встречается больше других. Увеличение напряжения дуги при быстрой сварке, приводит к утончению толщины стали, снижению прочности. Более глубокая проплавка одной из кромок является причиной стекания жидкой стали на другую поверхность, из-за чего канавка сварки не успевает заполниться. В данном случае, дефекты сварки и способы их устранения определяются визуально. Недостатки в работе устраняются путем зачистки, с последующей переваркой.

Наплыв возникает, когда сплавленный металл натекает на поверхность основной стали без образования однородной массы с ним. Этому виду брака характерно образование очертания шва без обретения достаточной прочности, что сказывается в общей выносливости металла. Причина брака в применении низкого напряжения дуги, наличие окалин на кромках частей, натекание проплавленной стали при сварке горизонтальных швов, когда поверхность свариваемых конструкций вертикальна. Чрезмерно медленная сварка также приводит к образованию наплывов, из-за появления излишек расплавленного металла.

Кратеры появляются из-за резкого отрыва дуги. Они имеют вид углублений, где может образоваться непровар, рыхлость материала с усадочным свойством, приводящим к появлению трещин. Кратеры возникают из-за погрешностей сварщика. Так как кратер обычно является причиной появления трещин, из-за чего не допускается, при его обнаружении следует зачистить, затем заваривать повторно.

Свищи имеют вид воронок с углублением на теле шва. Они образуются из раковин или пор достаточно больших размеров, при недостаточной подготовке поверхности элементов сварки и присадочной проволоки. Данный вид дефекта также можно увидеть при визуальном осмотре и подлежат немедленному устранению.

Внутренние дефекты сварочных швов

Внутренние недостатки сварки визуально обнаружить невозможно. Обычно появляются из-за нарушения технологического процесса сварки и не надлежащего качества материала. При внутренних дефектах также могут появиться трещины, но они не видны или малы, но со временем могут раскрыться. Скрытые трещины опасны тем, что их трудно обнаружить, а напряжение может возрастать постепенно, и может привести к скоротечному разрушению конструкции, поэтому чрезмерно опасны. Причиной брака могут быть огромные напряжения, быстрое охлаждение при использовании углеродистых и легированных сталей. Наиболее распространенные виды данного рода дефектов следующие:

Непровар происходит при недостаточном сплавлении свариваемых частей шва на местах. Причина кроется в ненадлежащей подготовке кромок, связанных с наличием ржавчины, окалины, недостатком зазора и притуплением кромок. Кроме этого, спешка и быстрая скорость ведения сварки, малая сила тока или смещение электрода от оси шва тоже могут привести к непровару шва. Из-за уменьшения сечения сварного шва появляется концентрация напряжений, что отражается в снижении прочности соединений, которая составляет при вибрационных нагрузках до 40%, а большие участки непроваров – до 70%. При превышении допустимых значений требуется зачистка шва и ее переварка.

Поры – это свободные пространства сварного шва, заполненные газом, преимущественно, водородом. Причиной этого вида брака является наличие чужеродных примесей в свариваемых материалах, сырость, недостаточная защита сварочной ванны. При превышении допустимых концентраций пор сварочный шов подлежит переварке.

Кроме этого, можно отметить шлаковые, вольфрамовые, оксидные включения, также возникающие при нарушении технологии сварочного процесса.

Сквозные дефекты

Этот вид брака подразумевают наличие пор, проходящих через всю толщину сварки, также обнаруживаются визуально. Преимущественно возникают при ведении сквозной сварки. При данном виде дефекта возможно появление прожогов и трещин.

Прожог возникает от применения большого тока и медленной сварки. Причина – чрезмерная открытость зазора у кромок, неплотное прилегание подкладок, вследствие чего происходит утечка сварочной ванны. Проверка шва на наличие брака проводится визуально, при его превышении допустимой нормы, требуется зачистка и переварка сварки.

Методы обнаружения, контроля и устранения дефектов

Чтобы обнаружить дефекты сварного шва применяются следующие способы:

Для обеспечения качества сварного шва проводится маркировка и клеймение. Каждый сварщик ставит свое клеймо на своем участке сварки.

При обнаружении брака необходимо провести устранение дефектов сварки. Для этого применяют следующие виды работ:

Содержание

Дефекты сварных швов – это, прежде всего, различные несплошности в металле шва, ухудшающие его качество. При оценке свариваемости стали исходят, главным образом, из того, что металл сварного шва должен быть сплошным. И все образования, которые делают сварной шов неоднородным, принято считать дефектами. Различают следующие виды дефектов сварного шва: микро- и макротрещины (горячие и холодные), непровары, поры, различные включения.

Внутренние и наружные дефекты сварных швов

Самый распространённый метод классификации дефектов сварки – по их месту расположения. Согласно этой классификации, различают внутренние и наружные сварные дефекты. Наружные выходят на поверхность шва и околошовной зоны, а внутренние располагаются внутри соединения, не выходя на поверхность. Из этого следует, что один и тот же вид дефектов (например, трещины или поры) может быть как внутренним (если располагается внутри), так и наружным (если выходит на поверхность).

Наружные сварные дефекты

К наружным дефектам сварных соединений относят неравномерность формы сварного шва из-за неправильного его формирования, подрезы шва, прожоги свариваемого металла, наплывы, трещины, поры и другие дефекты, которые располагаются на поверхности металла. Все они выявляются при внешнем визуальном осмотре сварного соединения. Ниже по тексту перечислены и показаны распространённые виды наружных дефектов.

Внутренние сварные дефекты

К внутренним дефектам сварных соединений, согласно ГОСТ23055, относятся неметаллические, шлаковые и оксидные включения, непровары и несплавления металла, а также поры и трещины, не выходящие на поверхность металла. Для того, чтобы выявить подобные дефекты, на практике применяются методы неразрушающего контроля сварки. Ниже по тексту рассказывается о часто встречающихся видах внутренних дефектов.

Дефекты формирования шва

.jpg)

Подобный дефект может проявиться и при других видах сварки. Например, при автоматической сварке причиной появления такого дефекта могут стать проскальзывание сварочной проволоки в подающем механизме, перепад напряжения в сети, попадание расплавленного металла в зазоры и др.

Непровар сварного шва

.jpg)

Очень часто непровары образуются в корне шва (схема а) и б) ни рисунке слева и схемы в) и г) на рисунке). При автоматической сварке под флюсом непровары, в большинстве случаев, формируются в начале сварного шва. Чтобы предотвратить их появление, сварку рекомендуется производить на специальных подкладках. Непровары – одни из самых опасных дефектов для сварного соединения.

Подрезы сварных швов

.jpg)

При сварке угловых швов подрезы, чаще всего, получаются при смещении электрода очень близко к горизонтальной стенке. При этом вертикальная стенка оплавляется быстрее, чем плавится горизонтальная и расплавленный металл стекает по горизонтальной кромке вниз. В этом случае, на вертикальной стенке образуются подрезы, а на горизонтальной – наплывы (схема б) на рисунке справа).

Прожоги сварных швов

.jpg)

В большинстве случаев, прожоги получаются при сварке тонкого металла, а также при наплавке первого слоя многослойного шва. Причинами прожогов может быть недостаточное поджатие металлической подкладки или флюсовой подушки.

Наплывы сварных швов

.jpg)

Кратеры сварных швов и усадочные раковины

.jpg)

Усадочными раковинами называют полости, которые появляются в результате усадки сварочной ванны при её затвердевании. Появляются усадочные раковины из-за того, что при охлаждении объём металла уменьшается и он «проседает».

Поры в сварных швах

.jpg)

Величина пор может быть различной, от нескольких микрометров до нескольких миллиметров. Чаще всего они имеют сферическую форму. Причинами образования газовых пор в сварных швах могут стать присутствие ржавчины, окалины, масляных плёнок и другие загрязнений на сварных кромках, на сварочной проволоке или на присадочных материалах.

Причинами образования пор могут служить, также, применение влажных, не прокаленных электродов и флюсов, недостаточная чистота защитных газов и присутствие в ней вредных примесей. Также поры возникают при очень большой скорости сварки, из-за чего газовая защита зоны сварки может стать менее неэффективной. Поры в сварных швах появляются и при повышенном содержании углерода в составе свариваемого металла и при неверно подобранной марки сварочной проволоки. В особенности, если сварка производится в среде углекислого газа.

Несплавления сварных швов

.jpg)

Причиной несплавлений могут стать плохая подготовка металла под сварку (отсутствие, или плохая зачистка), большая длина сварочной дуги, недостаточная сила сварочного тока и большая скорость выполнения сварочных работ.

Шлаковые включения в сварных швах

.jpg)

Обычно шлаковые включения обладают объёмной вытянутой формой, но, в некоторых случаях они могут быть и круглыми, и плоскими. Часто шлаковые включения находятся по границам между основным металлом и наплавленным. При выполнении многослойных швов, формирование шлаковых включений часто происходит по границам между отдельными слоями.

Причиной образования шлаковых включений могут стать наличие загрязнений на сварочных кромках (ржавчины, шлака и др.), слишком маленькая сила сварочного тока, и излишне большая скорость сварки.

Трещины в сварных швах, их виды

.jpg)

Различают несколько видов сварных трещин:

1. Горячие трещины при сварке. К ним относятся микротрещины и макротрещины, которые образуются в металле шва или зоне термического влияния во время охлаждения при высоких температурах, порядка 800-900°C.

2. Холодные трещины при сварке. Холодные трещины (можно встретить название замедленные) вызываются водородом и появляются, как правило, после сварки, при температурах, не превышающих 200-300°C.

3. Отпускные трещины. Трещины такого вида образуются после окончания сварки, во время последующей термообработки сварного соединения.

4. Ламелярные трещины. Особенность такого типа трещин в том, что зарождаются они при высоких температурах, но развиваются уже в холодном состоянии металла. Ламелярные трещины могут развиться, например, из горячих микротрещин.

Классифицировать такие дефекты сварных соединений, как трещины, достаточно сложно из-за того, что очень часто выявленные трещины не являются трещинами какого-либо одного типа. К примеру, может возникнуть горячая микротрещина, но развиваться она будет как холодная, при низких температурах и под воздействием водорода. То же самое относится к отпускным трещинам и к ламелярным.

Виды дефектов сварных соединений, в зависимости от их формы

Существующие дефекты сварных швов по их форме можно разделить на два вида. Это плоскостные дефекты и пространственные дефекты. К плоскостным дефектам относятся горячие и холодные трещины, непровары сварного шва.

К пространственным относятся различные шлаковые включения, поры, пузырьки от газов и все виды неправильно выполненного сварного шва (подрезы, прожоги, неверная конфигурация, смещение и др.).

Плоскостные дефекты сварного шва представляют наибольшую опасность для соединения, в целом. И существующие типы трещин, в зависимости от температуры, при которой они появляются, можно разделить ещё на несколько видов, о которых сказано выше по тексту.

Виды сварных дефектов, в зависимости от причин их возникновения

При сварке плавлением, возникающие дефекты сварных соединений, в зависимости от причин их возникновения, можно разделить на два вида. Первый вид дефектов связан с металлургическими процессами при сварке и с тепловыми явлениями, которые протекают в результате образования и кристаллизации сварочной ванны и остывания сварного соединения. К этим дефектам относятся горячие и холодные трещины в металле и зоне термического влияния, поры в металле, неметаллические включения, а также несоответствие свойств наплавленного металла и околошовной зоны заданным параметрам.

Второй вид дефектов включает в себя их виды, причиной которых является нарушение выбранных режимов сварки, нарушения при подготовке сварных элементов и при их сборке, неисправности сварочного оборудования, недостаточный профессионализм сварщика, а также другие нарушения технологии сварки. К дефектам такого типа относятся несоответствие фактических размеров швов требуемым. Это такие дефекты, как непровары, подрезы, незаплавленные кратеры, прожоги свариваемого металла.

Допустимые и недопустимые дефекты в сварных швах

Дефекты, появившиеся при сварке, в той или иной степени, влияют на работоспособность сварного соединения. И принимая решение о пригодности, или непригодности данного сварного соединения, учитывают все факторы, которые могут повлиять на допустимость или недопустимость дефекта в сварном шве. При этом принимают во внимание такие обстоятельства, как:

Геометрия и габариты сварной конструкции, в целом, и дефектного сварного соединения, в частности.

Напряжения, возникающие в конструкции. При этом, учитывают не только действие максимальных распределённых нагрузок, но и действие остаточных напряжений при сварке.

Вид сварного дефекта. А также его величина и место его возникновения.

Механические свойства сварного соединения. Это предел прочности, текучесть, ударная вязкость, пластичность, сопротивляемость коррозии, сопротивление усталостному разрушению и т.д.

Условия, при которых изделие эксплуатируется. В основном, это характер окружающей среды.

Функции, которые должно выполнять изделие. Существует даже такой термин: «пригодность для данной цели». Т.е. один и тот же дефект в сварном шве может быть допустим для выполнения одной задачи, и недопустим для выполнения другой.

Для принятия решения о допустимости дефектов того, или иного типа и величины, необходимо, чтобы измерительная способность прибора для контроля дефектов была выше, чем допустимая величина дефекта. Т.е., если в сварном шве допускаются дефекты, величиной не более 2мм, то нельзя использовать для контроля этого шва прибор, с измерительной способностью 5мм.

Для того, чтобы определить максимальную величину допустимого дефекта, необходимо иметь ввиду, что дефекты сварных швов увеличивают, главным образом, способность стали к усталостному и хрупкому разрушению.

Для разрушений такого вида, наибольшую опасность представляют плоскостные дефекты (микротрещины, макротрещины, непровары). В случае их выявления, нужно обратить внимание не только на максимальные размеры отдельно взятых дефектов, но и на их взаимное расположение и на их количество.

Опасность плоскостных дефектов заключается в том, что они являются концентраторами высоких напряжений из-за отсутствия радиуса закругления у трещин. Пространственные дефекты, такие, как поры, газовые пузыри или какие-либо включения имеют какой-либо радиус закругления, поэтому, представляют собой меньшую опасность, даже при большем количестве.

При маленьком закруглении у основания трещины, для того, чтобы оценить действующие в ней напряжения, применяют коэффициент интенсивности напряжений К1, позволяющий оценить механику разрушения. Коэффициент интенсивности напряжений возможно определить в том случае, если напряжение, необходимое для разрушения, меньше предела текучести материала. Определяется он по формуле:

где а – величина (высота) наружного дефекта, или половина величины внутреннего дефекта;

б m – напряжение при растяжении;

б в – напряжение при изгибе;

Мm и Мв – коэффициенты, величина которых определяется отношением величины дефекта к толщине детали и расположением дефекта;

Q – коэффициент, зависящий от формы дефекта.

Для сварных соединений, не подвергаемых отжигу после сварки, с целью уменьшения внутренних напряжений, для оценки допустимости сварных дефектов необходимо использовать расчёт критического раскрытия трещины (COD). Вычисление коэффициента К1, или нахождение величины критического раскрытия, даёт возможность с высокой точностью определить величину возможного допустимого дефекта сварного шва.

Сегодня сварка – это одна из наиболее популярных технологий соединения металлических конструкций, так как однородность материала на участках скрепления можно получить только при сваривании. Получаемые сварные швы обеспечивают надежное соединение отдельных элементов металлических конструкций, не пропускают влагу. Не малую роль для этого играет процедура зачистки сварных швов после сварки.

Зачистка сварных соединений – это обязательный этап после выполнения сварочных работ, который регламентируется ГОСТом 9.402-80. Для проведения работ данного типа могут использоваться разные технологии, по-разному влияющие на обрабатываемые металлические поверхности, к примеру, шлифование механическим способом, химическое протравливание, нейтрализация.

Технологии зачистки сварных швов

Существуют три основных способа зачистки соединений после сварки:

Важно помнить! Остатки шлака на поверхности соединения будут способствовать развитию коррозии металла.

Выбор инструмента

К зачистке сварочных швов после сварки нужно подходить индивидуально, правильно подбирать оборудование, расходные материалы.

Например, в качестве инструмента могут использоваться:

Пример:

Технология механической обработки

Ручной способ механической зачистки шва сварки является самым простым. Для этого нужно иметь всего лишь обычную металлическую щетку. Но легче и эффективнее зачищать поверхности при помощи специальной шлифовальной машинки, оборудованной абразивным кругом (специальной шлифовальной насадкой).

Механическая зачистка сварного шва после сварки позволяет устранять с металлических поверхностей следующие дефекты: заусеницы, окислы, окалины, следы побежалости. Среди сварщиков данная методика пользуется особой популярностью благодаря своей дешевизне.

Но чтобы работа была выполнена качественно, важно правильно подобрать шлифовальную насадку.

Для зачистки сварочных соединений изделий из нержавеющей стали в качестве материала лучше всего подходит цирконат алюминия, так как он превосходит по своим прочностным характеристикам оксид алюминия, не подвергает металл коррозирующему воздействию.

Технология химической обработки

Самый эффективный и результативный способ зачистки сварных соединений – это использование одновременно механической, химической обработки (пассивации, травления).

Зачистка травлением

Зачистка сварочных швов травлением, как правило, осуществляется перед выполнением механической шлифовки поверхности. Для этого используется специальный состав, с помощью которого на обрабатываемой поверхности металла формируется однородный слой. Технологию травления можно применять как для зачистки непосредственно стыка сварного соединения, так и для обработки всей площади металлической заготовки. Данный способ помогает избавиться от побежалостей на поверхности металла, сформировавшихся в процессе выполнения сварочных работ.

Вывод

Для качественного производства металлических изделий с применением сварки обработка их поверхностей является неотъемлемым процессом, регламентируемым техническими условиями, ГОСТами.