Что такое литейные радиусы

§ 24. Расчет исполнительных размеров полости пресс-формы. Точность размеров отливки.

Литейные уклоны. Литейные радиусы.

Порядок назначения исполнительных размеров пресс-формы следующий. Сначала по чертежу детали, предназначенной для изготовления методом литья под давлением, выполняют чертеж отливки. На чертеже отливки указывают все технологические требования, необходимые для проектирования пресс-форм.

Разъем пресс-формы рекомендуется выполнять в одной плоскости, так как это значительно облегчает ее изготовление. Криволинейный разъем пресс-формы применяют лишь в тех случаях, когда это необходимо из-за конфигурации отливки. Разъем пресс-формы должен быть выполнен с таким расчетом, чтобы при раскрытии пресс-формы отливка вместе с литниками оставалась в подвижной части пресс-формы.

Припуск на механическую обработку предусматривают на те размеры отливки, на которые требуется допуск. Припуск на обработку в зависимости от размеров обрабатываемой площади колеблется в пределах от 0,4 до 1 мм на сторону и должен быть не меньше допуска, назначаемого на размер отливки.

Место подвода литника выбирают в зависимости от конфигурации и расположения отливки в пресс-форме с учетом наилучшего заполнения полости пресс-формы расплавом.

Литейные уклоны назначают на поверхностях отливок, расположенных перпендикулярно плоскости разъема, для облегчения съема отливок со стержней и удаления из полости пресс-формы. Особенно важны литейные уклоны на внутренних поверхностях отливки, образуемых стержнями. Величину литейных уклонов выбирают в зависимости от сплава отливки (табл. 6).

Рис. 32

|

находится с помощью размера, указывающего ее расстояние до нижней горизонтальной опорной плоскости кронштейна (рис. 32).

Если отверстия расположены, на фигурном фланце симметричной формы (рис. 23), они должны быть сориентированы относительно оси симметрии фланца.

Центры отверстий, расположенных на цилиндрическом фланце (рис.24) фиксированы как точки пересечения двух осевых линий. Расстояние между центрами отверстий в подобном случае указывается как диаметр окружности центров.

Таким образом, общий порядок (последовательность) нанесения размеров состоит в следующем:

— указывают разметочные размеры;

— проставляют внутренние, а затем наружные размеры детали: диаметры отверстий, радиусы закруглений, толщину стенок, обозначение резьбы и т.п.;

— указывают межосевые и межцентровые расстояния;

— наносят габаритные размеры, располагаемые дальше от всех элементов и от контура детали.

При простановке размеров необходимо учесть:

— размеры не допускается наносить в виде замкнутой цепи;

— размеры внешних поверхностей наносят на виде, а внутренних поверхностей – на разрезе изображаемой детали.

2.6.1. Постановка размеров на чертежах (эскизах) деталей, изготовляемых отливкой

Чтобы отлить деталь нужно изготовить по чертежу ее модель, которая определит внешнюю поверхность отливки, и так называемый стержневой ящик – систему стержней, вводимых в полость подготовленной по модели отливочной формы. При заливке металла в форму стержни позволят получить внутренние очертания детали. Отсюда следует, что на эскизах литых деталей размеры должны быть проставлены так, чтобы по ним можно было изготовить модель и стержневой ящик. Однако на учебных эски

Особенностью литых деталей является наличие так называемых литейных уклонов и конусностей, позволяющих извлекать модель из формы без существенного разрушения последней. Выше уже говорилось, что незначительные литейные уклоны и конусности, не отражающиеся заметно на форме рабочей характеристике детали, на учебных чертежах можно не изображать. Однако при нанесении размеров можно указать параметры подобных уклонов и конусностей, как показано на рис. 32, 33 («Литейные уклоны 5%). На этом изображении наклоны и конусности показаны полностью, без упрощений.

Особенностью отливок является также скругление углов между литыми поверхностями (так называемые литейные радиусы). Некоторые скругления в процессе дальнейшей механической обработки могут быть убраны (у детали, показанной на рис. 32 в результате обработки плоскостей торцов конического прилива вокруг большего отверстия, плоскости нижнего горизонтального основания). На эскизе (чертеже) размеры литейных радиусов можно поставить тремя способами:

1) указать все литейные радиусы непосредственно в виде соответствующих размеров ни изображении детали (если таких радиусов немного);

2) указать размеры литейных радиусов на поле чертежа отдельной записью, как показано на рис. 32;

3) часть размеров литейных радиусов (наиболее отличающихся величиной) указать на изображениях детали, а остальные записать на поле чертежа с добавлением слова «Неуказанные» например: «Неуказанные литейные радиусы 2¸7 мм».

Большинство литых деталей подвергается механической обработке. При нанесении размеров следует указывать в каждом координатном направлении не более одного размера, связывающего механически обработанные поверхности с поверхностями, не обработанными после литья. На рис. 32 эти размеры указаны числами: «5» и «20». Размер «5» задает расстояние от правой необработанной плоскости детали до правого обработанного торца (основания) корпуса. Затем от плоскости этого корпуса основания отмеряется расстояние до второго обрабатываемого левого основания конуса (расстояние в координатном направлении по горизонтали). Размер «20» определяет положение нижней опорной плоскости детали от необработанной противоположной стороны горизонтальной плиты. Остальные размеры по вертикали до обработанных поверхностей измеряются уже от этой (базовой) поверхности. Это размер «10» (при выполнении углубления вокруг отверстия и «60» (при растачивании горизонтального отверстия).

Что такое литейные радиусы

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ОТЛИВКИ ИЗ МЕТАЛЛОВ И СПЛАВОВ

Допуски размеров, массы и припуски на механическую обработку

Metal and alloy castings. Dimensions and mass tolerances and machining allowances

Дата введения 2010-07-01

Сведения о стандарте

1 РАЗРАБОТАН Государственным образовательным учреждением высшего профессионального образования «Московский государственный технический университет «МАМИ»

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 252 «Литейное производство»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 9 декабря 2009 г. N 610-ст

ВНЕСЕНЫ: Изменение N 1, утвержденное и введенное в действие Приказом Росстандарта от 30.11.2011 N 666-ст c 01.07.2012; Изменение N 2, утвержденное и введенное в действие Приказом Росстандарта от 12.03.2013 N 10-ст c 01.03.2013

Изменения N 1, 2 внесены изготовителем базы данных по тексту ИУС N 2, 2012 год, ИУС N 6, 2013 год

1 Область применения

Настоящий стандарт распространяется на отливки из черных и цветных металлов и сплавов и устанавливает допуски размеров, формы, расположения и неровностей поверхности, массы и припуски на механическую обработку.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2.308-79 Единая система конструкторской документации. Указание на чертежах допусков форм и расположения поверхностей

ГОСТ 3.1125-88 Единая система технической документации. Правила графического выполнения элементов литейных форм и отливок

ГОСТ 8-82 Станки металлорежущие. Общие требования к испытаниям на точность

ГОСТ 3212-92 Комплекты модельные. Уклоны формовочные, стержневые знаки, допуски размеров

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 номинальный размер детали (отливки): Размер, указанный на чертеже детали (отливки).

3.2 средний размер детали: Размер детали, соответствующий середине поля его допуска.

3.3 вид размеров отливки: Совокупность размеров отливки, характеризующихся подобными конструктивными и технологическими условиями формирования их точности.

3.4 действительный размер отливки: Действительный размер, измеряемый двухточечным инструментом.

3.5 допуск смещения элемента отливки по плоскости разъема: Разность предельных отклонений положений частей элемента отливки, формируемых в разных полуформах.

3.6 общий допуск элемента отливки: Комплексный допуск, включающий допуск размера от поверхности до базы и независимо назначенные допуски формы и расположения нормируемого участка поверхности.

3.7 шероховатость поверхностей: Совокупность повторяющихся неровностей малой величины (микронеровностей).

3.8 неровностность поверхности: Совокупность повторяющихся неровностей средней величины (мезонеровностей), т.е. неровностей поверхности с шагом, превышающим базовую длину, на которой измеряют шероховатость данной поверхности.

Базовой линией для определения значений параметров неровностности служит средняя линия профиля поверхности.

Базовая длина для измерения неровностности поверхностей отливок принимается равной 4-10 базовым длинам для измерения шероховатости, но не менее пяти шагов неровностности и не более 100 мм.

Неровностность занимает промежуточное положение между шероховатостью и отклонениями формы поверхности.

3.9 допуск неровностности поверхности отливки: Наибольшая высота мезонеровностей поверхности отливки, т.е. сумма наибольшей высоты выступа и впадины поверхности.

3.10 припуск на обработку: Толщина слоя металла, удаляемая с поверхности отливки при ее обработке в целях обеспечения заданных размеров, формы, расположения, неровностностей и шероховатости поверхности детали.

3.11 общий припуск: Суммарный припуск на все переходы обработки, соответствующий серединам полей допусков детали и отливки.

3.12 минимальный литейный припуск: Припуск, необходимый для обеспечения заданных требований к качеству (шероховатости, неровностности и бездефектности) поверхности детали и зависящий от толщины удаляемого при обработке поверхностного слоя, шероховатости и неровностности поверхности отливки. Поверхностные дефекты отливки не должны выходить за пределы минимального литейного припуска.

3.13 поверхностный слой отливки (детали): Слой металла с видоизмененными (при формировании или предшествующей обработке) составом, микроструктурой и свойствами, обладающий повышенным сопротивлением лезвийной обработке.

3.14 технологический напуск: Местное или неравномерное увеличение тела отливки по сравнению с чертежом литой детали с нормативными припусками на обработку, вызванное особенностями литейной технологии. К технологическим напускам относятся: пополнения, обеспечивающие направленную кристаллизацию отливки; пополнения, сглаживающие местные углубления и выступы; пополнения и стяжки, компенсирующие искажение конфигурации отливки под влиянием напряжений, возникающих при охлаждении; непроливаемые отверстия; усадочные ребра; литейные уклоны.

3.15 параметры точности отливки: Обобщенные характеристики точности размеров, поверхностей или отливки в целом.

Параметры точности размеров и поверхностей отливки включают класс точности, размеров, степень коробления элемента отливки, степень точности поверхности, а также смещение элемента отливки и ряд припуска поверхности отливки.

Параметры точности отливки в целом включают класс размерной точности, степень коробления, степень точности поверхностей и класс точности, а также смещение отливки.

3.16 нормы точности отливки: Требования к уровню значений параметров точности отливки.

Нормы точности устанавливают в зависимости от назначения, конструктивно-технологических особенностей, условий эксплуатации и изготовления отливки.

4 Общие положения

4.1 Номинальный размер отливки следует принимать равным номинальному размеру детали для необрабатываемых поверхностей (рисунок 1) и сумме среднего размера детали и половине общего припуска на обработку для обрабатываемых поверхностей при одностороннем припуске (рисунок 2) и двухстороннем припуске (типа тел вращения или взаимно-противоположных поверхностей) (рисунок 3).

4.2 Номинальную массу отливки следует принимать равной массе отливки с номинальными размерами.

Методику определения номинальной массы устанавливают в стандартах предприятий.

4.3 При определении номинальных размеров отливок учитывают технологические напуски.

Технологические напуски устанавливает изготовитель и указывает в чертежах отливки или детали с указанием размера отливки.

4.4 Нормы точности устанавливают на отливку в целом, отдельные ее поверхности и размеры.

4.5 Точность отливки в целом характеризуют классом размерной точности отливки, степенью коробления, степенью точности поверхностей, классом точности массы, допуском смещения.

Для обрабатываемых отливок обязательному указанию подлежат все параметры точности отливок, для необрабатываемых отливок допускается не указывать степень коробления отливки. Использование других показателей точности отливок, а при необходимости и специфические требования к точности литых деталей в зависимости от их назначения и условий эксплуатации регламентируют в стандартах предприятий.

4.6 Нормы точности отливок: классы размерной точности, степень коробления, степень точности поверхностей, классы точности масс, а также ряды припусков на обработку для различных технологических процессов и условий изготовления и обработки отливок приведены в приложениях А-Ж.

На отдельные размеры и поверхности отливок допускается устанавливать более жесткие нормы точности, чем в целом на отливку.

Что такое литейные радиусы

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Foundry equipment. Foundry biases

Дата введения 2010-07-01

Сведения о стандарте

1 РАЗРАБОТАН Государственным образовательным учреждением высшего профессионального образования «Московский государственный технический университет «МАМИ»

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 252 «Литейное производство»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 9 декабря 2009 г. N 611-ст

ВНЕСЕНА поправка, опубликованная в ИУС N 6, 2011 год

Поправка внесена изготовителем базы данных

1 Область применения

Настоящий стандарт распространяется на литейные уклоны литейной оснастки, предназначенной для изготовления отливок из разных сплавов: в песчаные формы, оболочковые формы, с использованием холодно твердеющих смесей, в металлические формы под давлением, низким и гравитационным давлением, по газифицируемым моделям, вакуумной формовкой, а также пресс-форм для изготовления моделей и стержневых ящиков, а также стержней, рабочие поверхности которых контактируют с отливкой.

Стандарт не распространяется на модели элементов литниковой системы (стояк, выпор, прибыль и т. п.), а также знаковых частей моделей и стержней.

2 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

2.1 литейные уклоны: Уклоны, необходимые для облегчения удаления моделей из разовых форм, стержней из стержневых ящиков, разовых моделей для литья по выплавляемым и выжигаемым моделям из пресс-форм, отливок из многократных форм [1].

2.2 номинальный размер детали (отливки): Размер, указанный на чертеже детали (отливки).

3 Литейные уклоны

3.1 Литейные уклоны в зависимости от требований, предъявляемых к поверхности отливки, следует выполнять:

— на обрабатываемых поверхностях отливки сверх припуска на обработку за счет увеличения размеров (рисунок 1а). Допускается по согласованию сторон выполнение уклонов за счет уменьшения припуска, но не более чем на 30% его значения;

— на необрабатываемых поверхностях отливки, не сопрягаемых по контуру с другими деталями, за счет увеличения и уменьшения размеров отливки (рисунок 1б);

— на необрабатываемых поверхностях отливки, сопрягаемых по контуру с другими деталями, за счет уменьшения (рисунок 1в) или увеличения (рисунок 1г) размеров отливки в зависимости от поверхностей сопряжения.

3.2 Значения литейных уклонов формообразующих поверхностей должны соответствовать указанным в таблице 1.

Высота основной формообразующей поверхности, мм

Литейный уклон модельного комплекта, град/мм, не более, для класса

ТЕХНОЛОГИЧНОСТЬ ЛИТЫХ ДЕТАЛЕЙ И ВОЗМОЖНОСТИ ИХ ИЗГОТОВЛЕНИЯ

Как отмечалось, в учебном пособии рассматривается способ литья в объемные формы из дисперсных материалов, чаще всего в песчано-глинистые формы. Поэтому изложение возможностей изготовления отливок, т. е. их технологичность, приводится именно для этого способа.

При обсуждении технологичности во внимание, как правило, принимают следующие параметры: сплав; минимальная толщина стенки; минимальный диаметр литого отверстия; радиусы сопряжения стенок; литейные радиусы; точность отливки по ГОСТ 26645; шероховатость поверхности; формовочные уклоны по ГОСТ 3212; требования к герметичности отливки и конструкционная технологичность.

Технолог-литейщик при приеме заказа на отливку в конкретном производстве оценивает возможность ее изготовления, т.е. ее технологичность, исходя из условий конкретного производства (из какого сплава будет изготовлена в цехе отливка, на каком оборудовании осуществляется плавка, формовка и т.п., какие возможности у цеха изготовить отливки по массе, габаритам и т.д.).

Каждый из перечисленных параметров далее рассматривается подробно с учетом возможностей способа литья в песчано-глинистые формы.

1. СПЛАВ

В песчано-глинистых формах можно, в принципе, изготовлять отливки практически любых размеров и массы из любых сплавов, если они будут удовлетворять заказчика по качественным показателям, перечисленным в списке параметров, начиная с точности отливки.

Исключение составляют, прежде всего, титановые сплавы, так как они имеют высокую температуру заливки (выше 1700 °С), активно вступают в реакцию с материалом формы (за исключением графита, который и является основным материалом формы для титановых сплавов); их плавку ведут в гарнисаже (затвердевшем слое титанового сплава).

Естественно, что при изготовлении отливок из разных сплавов необходимо учитывать их особенности, например, при изготовлении отливок из магниевых сплавов в формовочную смесь вводят гидроксид бора В(ОН)3 (борная кислота) и серу для предотвращения их окисления и возгорания. С учетом перечисленных выше параметров возможности изготовления отливок из разных сплавов будут неодинаковые, и это должно учитываться.

2. МИНИМАЛЬНАЯ ТОЛЩИНА СТЕНКИ

В первую очередь конкретные особенности сплавов учитываются при выборе минимально возможной толщины стенки. Толщина стенки отливки назначается конструктором из соображений прочности и принимается технологом-литейщиком. Установлена «критическая» толщина стенки для песчано-глинистых форм. Для чугунных отливок она составляет 3… 5 мм, для отливок из углеродистой стали – 5… 8 мм. Название «критическая» означает наименьшую минимальную толщину стенок с учетом «средних» технологических характеристик – температуры заливки, влажности смеси и т. п. Критическая толщина стенки также является некоторой статистической величиной из производственных данных. Использовать эту величину литейщики могут, но с учетом того, что меньшую толщину стенки получить практически нельзя.

Для оценки толщины стенки конкретной отливки можно предложить данные, представленные в табличной форме, учитывающие вид сплава, массу, протяженность стенки отливки и класс точности ее размеров изготовления (табл. 1). Влияние вида сплава и протяженности стенки отливки определяется величиной жидкотекучести. По поводу влияния класса точности размеров на минимальную толщину стенки следует привести данные из практики, согласно которым попытки изготовления отливки блока цилиндров автомобильного двигателя из высокопрочного чугуна взамен серого с меньшей, чем 3… 5 мм, стенкой окончились неудачей именно из-за невозможности обеспечить точность более тонкой стенки.

Таблица 1 Минимальная толщина стенки отливок при их изготовлении в песчано-глинистых формах

| Сплавы | Масса отливок, кг | Протяженность стенки, мм | Минимальная толщина стенки, мм, с учетом классов точности размеров отливки (КРО) | ||

| 5–7 | 8–10 | 11т–16 | |||

| Алюминиевые и магниевые | До 0,2 | До 100 | 3,0 | 4,0 | 5,0 |

| Свыше 0,2 до 1,5 | 100… 250 | 4,0 | 5,0 | 7,0 | |

| Свыше 1,5 до 5,0 | 250…630 | 5,0 | 6,0 | 8,0 | |

| Оловянные бронзы | До 1,0 | До 100 | 3,5 | 4,5 | 5,5 |

| Свыше 1,0 до 7,0 | 100… 250 | 4,5 | 5,5 | 6,5 | |

| Свыше 7,0 до 30 | 250…630 | 5,5 | 6,5 | 8,0 | |

| Медные | До 0,6 | До 100 | 4,0 | 5,0 | 6,0 |

| Свыше 0,6 до 15 | 100…250 | 5,0 | 6,0 | 8,0 | |

| Свыше 15 до 60 | 250…630 | 6,0 | 8,0 | 10,0 | |

| СЧ15-СЧ20 | До 0,5 | До 100 | 3,0 | 4,0 | 5,0 |

| Свыше 0,5 до 12 | 100… 250 | 5,0 | 6,0 | 8,0 | |

| Свыше 12 до 50 | 250… 630 | 6,0 | 8,0 | 10,0 | |

| Свыше 50 до 300 | 630… 1600 | 8,0 | 10,0 | 12,0 | |

| СЧ21-СЧ35 ВЧ35-ВЧ50 | До 1,0 | До 100 | 3,5 | 5,0 | 6,0 |

| Свыше 1,0 до 50 | 100… 250 | 6,0 | 7,0 | 9,0 | |

| Свыше 50 до 100 | 250… 630 | 7,0 | 9,0 | 11,0 | |

| Свыше 100 до 500 | 630… 1600 | 9,0 | 11,0 | 13,0 | |

| ВЧ60-ВЧ100 | До 2,5 | До 100 | 4,0 | 6,0 | 7,0 |

| Свыше 2,5 до 100 | 100…250 | 7,0 | 8,0 | 10,0 | |

| Свыше 100 до 300 | 250…630 | 8,0 | 10,0 | 12,0 | |

| Свыше 300 до 1000 | 630… 1600 | 10,0 | 12,0 | 14,0 | |

| Легированная сталь | До 12,0 | До 100 | 5,0 | 5,0 | 8,0 |

| Свыше 12,0 до 100 | 100… 250 | 7,0 | 9,0 | 10,0 | |

| Свыше 100 до 500 | 250… 630 | 9,0 | 11,0 | 14,0 | |

| Свыше 500 до 3000 | 630… 1600 | 12,0 | 14,0 | 18,0 | |

| Углеродистая сталь | До 40,0 | До 100 | 6,0 | 7,0 | 9,0 |

| Свыше 40,0 до 300 | 100…250 | 8,0 | 10,0 | 12,0 | |

| Свыше 300 до 1000 | 250…630 | 10,0 | 14,0 | 16,0 | |

| Свыше 1000 до 3000 | 630… 1600 | 14,0 | 16,0 | 20,0 | |

В табл. 1 влияние класса точности размеров на минимальную толщину стенки отражено с учетом того, что допуск на толщину стенки не должен превышать половины номинального значения толщины стенки.

Выше приведены данные о минимальной толщине наружных стенок отливки. Из производственного опыта известно, что толщина внутренних стенок может быть на 10…20 % меньше, чем наружных. Поэтому для уменьшения массы отливки этим следует пользоваться.

3. РАДИУСЫ ПЕРЕХОДОВ И СОПРЯЖЕНИЙ СТЕНОК ЛИТЫХ ИЗДЕЛИЙ

Плавность перехода от тонких к толстым сечениям, правильное сопряжение и достаточная величина радиусов обеспечивают получение отливок без литейных дефектов (усадочных раковин, пористости, трещин, ужимин и т.д.). Малый радиус приводит к напряжениям (трещинам), ужиминам в отливках, большой – к увеличению массы отливки, усадочным дефектам в отливках (увеличению теплового узла).

В правильно сконструированной литой детали отношение толщин стенок (h) должно удовлетворять неравенству h1/h2 ≤ В машиностроительных отливках приведенное отношение может быть больше – h1 / h2 ≤ 4.

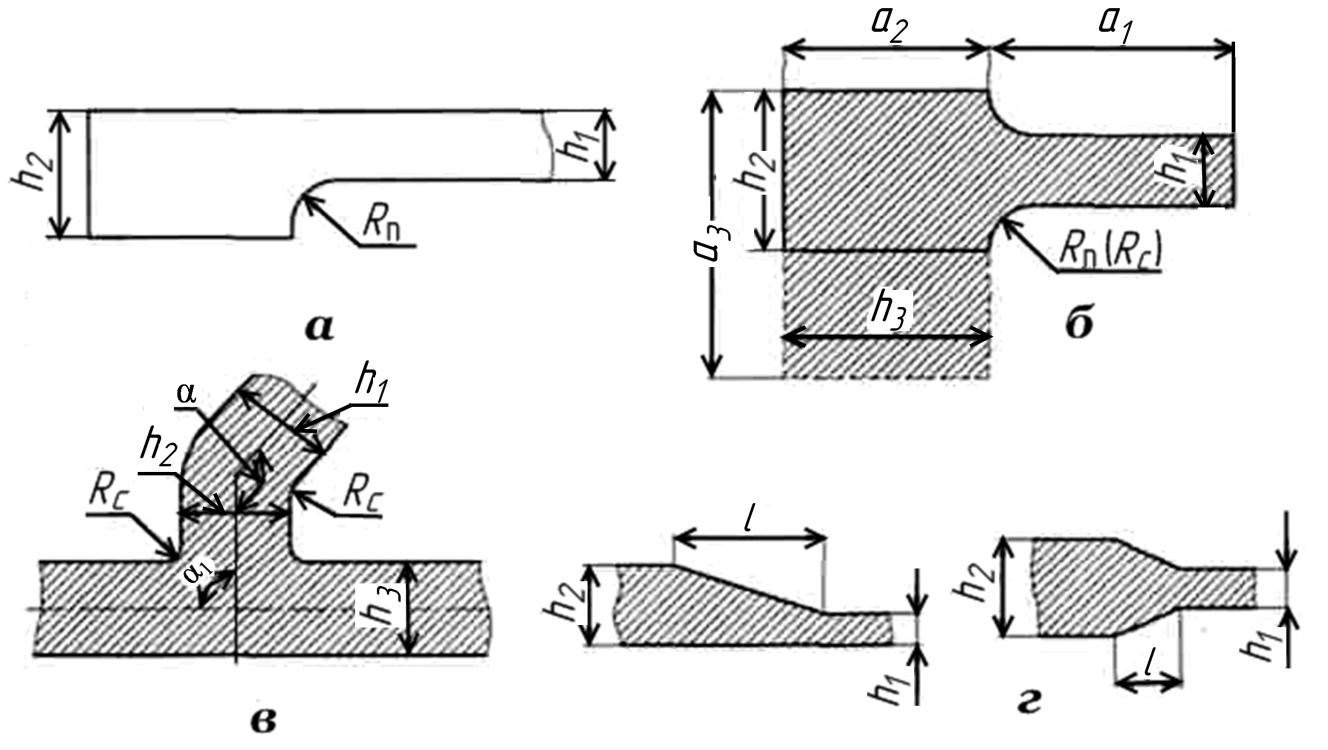

Сопряжения стенок, различающихся по толщине менее чем в 2 раза, выполняются посредством радиуса перехода Rп или радиуса сопряжения RC (рис. 1, а, б, в). Радиус сопряжения R. можно определить по уравнению

Радиус угловых L-образных сопряжений (RC) зависит не только от толщины стенки, но и от угла α между сопрягаемыми стенками (рис. 1, в), а также от класса дефектности (табл. 2). Классы дефектности 1, 2, 3-й характеризуют соответственно низкую, среднюю и высокую склонность отливок к таким дефектам, как усадочные раковины, горячие и холодные трещины, ужимины.

Следует также различать радиусы сопряжений Rc и радиусы переходов Rп.

Из (рис. 1, б) видно, что при определении радиуса сопряжения Rc или перехода RП возможна некоторая неопределенность. Действительно, если радиус определяется для сплошного контура, то принимают во внимание толщины стенок h1 и h2, если же учесть показанный на рисунке штрихом контур, то во внимание принимаются толщины стенок h1, и h3. Для устранения неопределенности при нахождении RП и RС. следует учесть протяженность стенок.

Рис. 1. Радиусы RП односторонних (а) и двусторонних (б) переходов, радиусы RC. сопряжений (в), длина l сопряжений стенок в виде клина (г): h1, h2, h3 – толщины стенок; а1, а2, а3 – протяженность стенки; – угол сопряжения

На основании практического опыта принято граничное значение протяженности [аi], которое для первой и второй стенок составляет

Реальную протяженность стенки по чертежу следует сравнить с граничным значением, вычисленным для каждой из стенок по приведенным уравнениям, и выбрать вид радиуса.

Таблица 2 Радиусы сопряжений RC стенок отливки

| (h1+ h2)/2, мм | Класс дефектности отливки | Величина RC, мм, в зависимости от угла сопряжения α,º | |||||

| до 50 | свыше 165 | ||||||

| До 1,5 | 1 | 0,5 | 0,8 | 1,0 | 1,2 | 1,5 | 2,0 |

| 2 | 0,6 | 1,0 | 1,2 | 1,5 | 2,0 | 2,5 | |

| 3 | 0,8 | 1,2 | 1,5 | 2,0 | 2,5 | 3,0 | |

| Свыше 1,5 до 3 | 1 | 0,6 | 1,0 | 1,2 | 1,5 | 2,0 | 2,5 |

| 2 | 0,8 | 1,2 | 1,5 | 2,0 | 2,5 | 3,0 | |

| 3 | 1,0 | 1,5 | 2,0 | 2,5 | 3,0 | 3,2 | |

| Свыше 3до 5 | 1 | 2,0 | 2,5 | 3,0 | 3,0 | 4,0 | 5,0 |

| 2 | 2,5 | 3,0 | 4,0 | 4,0 | 5,0 | 6,0 | |

| 3 | 3,0 | 3,2 | 5,0 | 5,0 | 6,0 | 8,0 | |

| Свыше 5 до 8 | 1 | 2,5 | 3,0 | 4,0 | 4,0 | 5,0 | 6,0 |

| 2 | 3,0 | 4,0 | 5,0 | 5,0 | 6,0 | 8,0 | |

| 3 | 4,0 | 5,0 | 6,0 | 6,0 | 8,0 | 10,0 | |

| Свыше 8 до 10 | 1 | 3,0 | 4,0 | 5,0 | 5,0 | 6,0 | 8,0 |

| 2 | 4,0 | 5,0 | 6,0 | 6,0 | 8,0 | 10,0 | |

| 3 | 5,0 | 6,0 | 8,0 | 8,0 | 10,0 | 12,0 | |

| Свыше 10 до 20 | 1 | 4,0 | 5,0 | 6,0 | 6,0 | 8,0 | 10,0 |

| 2 | 5,0 | 6,0 | 8,0 | 8,0 | 10,0 | 12,0 | |

| 3 | 6,0 | 8,0 | 10,0 | 10,0 | 12,0 | 14,0 | |

| Свыше 20 до 30 | 1 | 5,0 | 6,0 | 8,0 | 8,0 | 10,0 | 12,0 |

| 2 | 6,0 | 8,0 | 10,0 | 10,0 | 12,0 | 14,0 | |

| 3 | 8,0 | 10,0 | 12,0 | 12,0 | 14,0 | 16,0 | |

| Свыше 30 до 40 | 1 | 6,0 | 8,0 | 10,0 | 10,0 | 12,0 | 14,0 |

| 2 | 8,0 | 10,0 | 12,0 | 12,0 | 14,0 | 16,0 | |

| 3 | 10,0 | 12,0 | 14,0 | 14,0 | 16,0 | 18,0 | |

| Свыше 40 до 50 | 1 | 8,0 | 10,0 | 12,0 | 12,0 | 14,0 | 16,0 |

| 2 | 10,0 | 12,0 | 14,0 | 14,0 | 16,0 | 18,0 | |

| 3 | 12,0 | 14,0 | 16,0 | 16,0 | 18,0 | 20,0 | |

| Свыше 50 | 1 | 10,0 | 12,0 | 14,0 | 14,0 | 16,0 | 18,0 |

| 2 | 12,0 | 14,0 | 16,0 | 16,0 | 18,0 | 20,0 | |

| 3 | 14,0 | 16,0 | 18,0 | 18,0 | 20,0 | 22,0 | |

Радиусы переходов RП односторонних (рис. 1, а) и двусторонних (рис. 1, б) определяются по табл. 3. При прочих равных условиях радиусы сопряжения и переходов для отливок из алюминиевых сплавов в 1,25 раза меньше, а для стальных в 1,25 раза больше, чем для чугунных.

Если отношение толщин сопрягаемых стенок более 2, то переход двух стенок выполняют в виде клина (рис. 1, г).

Длина клина l рассчитывается по уравнению

Радиусы сопряжения и переходов назначаются при конструировании литой детали. Однако этот параметр является оценочным с точки зрения технологичности, но его также назначает технолог после нанесения технологических напусков и припусков на сопрягаемые поверхности.

Таблица 3. Радиусы переходов RП

| (h1 + h2)/2, мм | Величина RП, мм, переходов | |

| односторонних | двусторонних | |

| До 5 | 5 | 3 |

| Свыше 5 до 6 | 6 | 5 |

| Свыше 6 до 8 | 8 | 6 |

| Свыше 8 до 10 | 10 | 6 |

| Свыше 10 до 12 | 12 | 8 |

| Свыше 12 до 14 | 15 | 8 |

| Свыше 14 до 18 | 16 | 8 |

| Свыше 18 до 20 | 20 | 8 |

| Свыше 20 до 25 | 25 | 10 |

4. ЛИТЕЙНЫЕ РАДИУСЫ

Литейный радиус предусматривается в углах стенок отливки.

Слишком малый литейный радиус приводит к подрыву формы (стержня), отбелу кромок и появлению холодных трещин в чугунных отливках, а на стальных отливках появляются горячие трещины, пригар, газовые свищи.

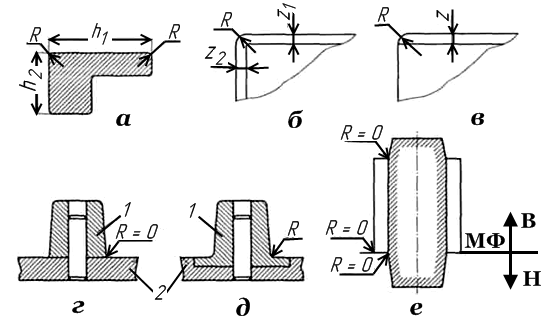

Величина литейного радиуса выбирается в зависимости от толщины стенки отливки. Толщина стенки H определяется из чертежа детали как наименьшая из сторон, формирующих угол отливки (рис. 2). Если h2 меньше h1, то для определения литейного радиуса R по табл. 4 следует принять Н = h2.

В реальных отливках на литейный радиус, кроме толщины стенки, влияет склонность к подрыву и трещинам песчано-глинистых форм и стержней при их выеме и склонность к образованию отбела и холодных трещин в чугунных отливках. Эти факторы оцениваются тремя классами, которые были названы «классами дефектности»: 1, 2 и 3-й классы дефектности отливок характеризуют соответственно низкую, среднюю и высокую склонность отливок к названным дефектам. Технолог на основании своего опыта может выбрать необходимый класс и определить литейный радиус по табл. 4.

Данные к определению литейного радиуса R

| Толщина стенки Н, мм | Литейный радиус R, мм, для классов склонности отливок к дефектам | ||

| 1 | 2 | 3 | |

| До 5 | 1 | 2 | 3 |

| Свыше 5 до 10 | 2 | 3 | 4 |

| Свыше 10 до 30 | 2 | 3 | 4 |

| Свыше 30 до 40 | 3 | 4 | 5 |

| Свыше 40 до 50 | 3 | 4 | 5 |

| Свыше 50 до 60 | 4 | 5 | 6 |

| Свыше 60 | 5 | 6 | 7 |

Если угол детали образуется обрабатываемыми поверхностями (рис. 2, б), то после нанесения припусков Z1 и Z2 литейный радиус в отливке может быть определен из соотношения (рис. 2, б)

Если угол образуется обрабатываемой и необрабатываемой поверхностями чугунной детали (рис. 2, в), то литейный радиус принят равным Z – припуску на обрабатываемую поверхность:

Понятие «литейный радиус» применимо не только к отливке, но и к элементам литниковой системы, поскольку его отсутствие (R = 0) приводит к подрыву формы в элементах литниковой системы (рис. 2, г). На рис. 2, д изображен шлакоуловитель 1 с литейным радиусом и модельная плита Иногда для предотвращения подрыва используют врезку шлакоуловителей, с тем, чтобы обеспечить литейный радиус, который должен составлять 2…3 мм.

Требования по литейному радиусу указываются на чертеже отливки надписью типа: «Неуказанные литейные радиусы R 3 мм».

Рис. 2. Литейный радиус R на необрабатываемых поверхностях (а), на обрабатываемых поверхностях (б, в), на модельной оснастке (г, д), на углах, образуемых стержнем и плоскостью разъема (е): 1 – элемент литниковой системы; 2 – модельная плита; МФ – разъем модели и формы; В, Н – соответственно верх и низ формы; h1, h2 – толщины стенок; Z, Z1 Z2 – припуски

Литейный радиус (R = 0) отсутствует в плоскости разъема и на пересечении формы и стержня (рис. 2, е), так как в этих местах, как правило, образуются заливы, которые впоследствии зачищаются.

5. ФОРМОВОЧНЫЕ (ЛИТЕЙНЫЕ) УКЛОНЫ

формовочные (литейные) уклоны предусматриваются на моделях, в стержневых ящиках, в металлических формах для обеспечения извлечения соответственно модели из формы, стержня из стержневого ящика и отливки из металлической формы.

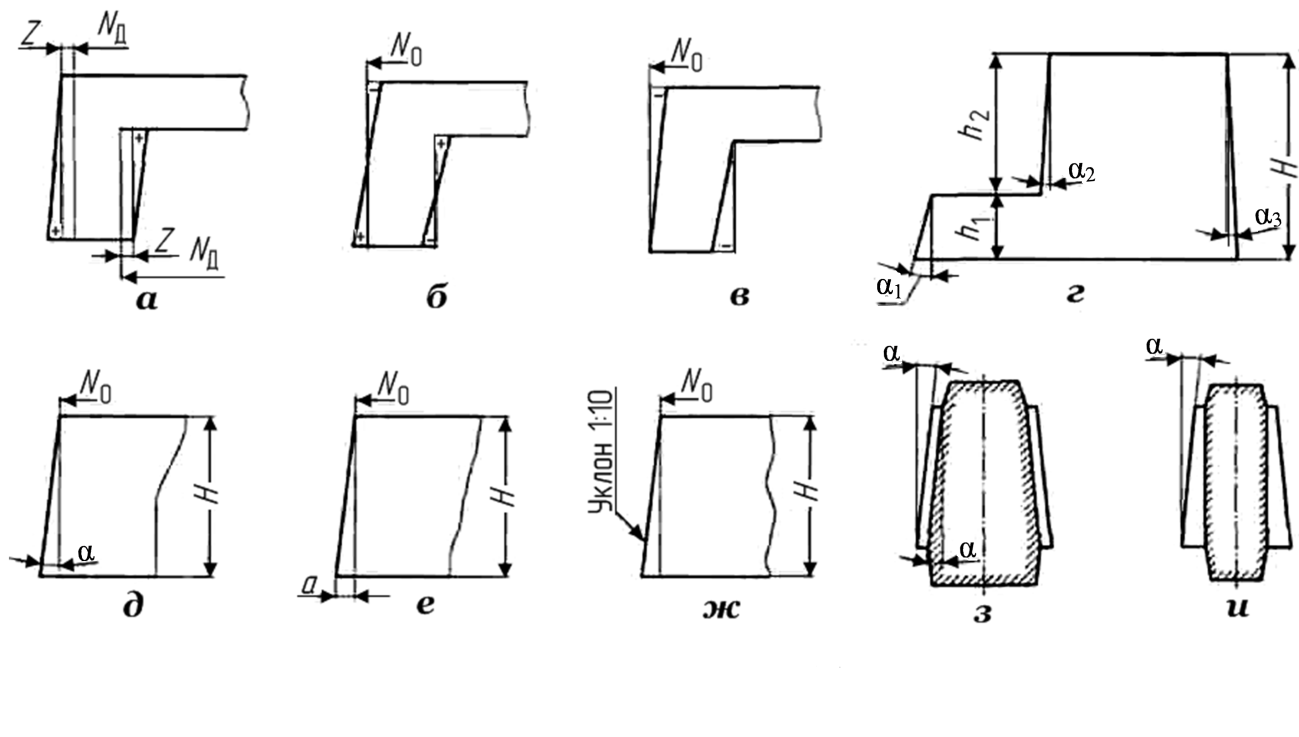

В настоящее время при назначении формовочных уклонов используется ГОСТ 3212 «Комплекты модельные. Уклоны формовочные. Стержневые знаки. Допуски размеров», согласно которому существуют три типа уклонов (рис. 3, а, б, в).

Тип 1 назначается на обрабатываемые поверхности детали (NД – размер детали) сверх припуска на обработку Z (за счет увеличения размеров и массы отливки) (на рис. 3, а показан знаком «+»).

Тип 2 назначается на необрабатываемые поверхности отливки, не сопрягаемые по контуру с другими деталями, за счет частичного увеличения (знак «+») и уменьшения (знак «–») размеров отливки (NО) (рис. 3, б).

Тип 3 назначается на необрабатываемые поверхности отливки, сопрягаемые по контуру с другими деталями, за счет уменьшения размеров детали (на рис. 3, в показано знаком «–») и ее массы.

Рис. 3. Типы литейных уклонов, их обозначение на чертеже отливки, взаимосвязь литейных уклонов с высотой формообразующего элемента и взаимосвязь литейных уклонов формы и стержня: а – для обрабатываемых поверхностей; б – для необрабатываемых поверхностей, не сопрягаемых с другими поверхностями; в – для необрабатываемых поверхностей, но сопрягаемых с другими поверхностями; г, д – обозначение литейного уклона его углом в градусах; е – то же, абсолютная величина размера уклона а, мм; ж – то же, отношение абсолютной величины размера к высоте формообразующей поверхности; з – взаимосвязь литейных уклонов формы и стержня, когда для стержня необходим литейный уклон; и – то же, когда у стержня нет литейного уклона

Величина формовочного уклона зависит от высоты (h1 h2, H) формообразующей поверхности (рис. 3, г): чем меньше высота (например, h1), тем больше уклон (угол α1). Для сырой формовки это связано с тем, что поверхностные слои формы более подвержены подрыву, чем глубинные.

Формовочные уклоны α на чертежах задаются тремя способами (рис. 3, д, е, ж).

На чертеже отливки в ТУ литейные уклоны указываются обязательной строкой, например, типа: «Неуказанные литейные уклоны – не более 2°».

Если в стержневом ящике требуется выполнение уклона на вертикальную стенку отливки, то согласно ГОСТу величина его должна соответствовать уклону модели на эту стенку (угол α на рис. 3, з) для соблюдения равномерной толщины стенки отливки, и, наоборот, если уклон не требуется, то допускается вариант, показанный на рис. 3, и.

Правильно выбранные тип и величина уклона обеспечивают наиболее рациональные значения толщины стенки отливки и ее массы. На величину литейного уклона влияют следующие факторы:

– материал и чистота поверхности модели (стержневого ящика);

– вид поверхности (внутренняя или внешняя);

– наличие антифрикционных смазок;

– технологические свойства формовочных смесей.

В последнее десятилетие появились новые процессы формовки, которые обеспечивают изготовление качественной формы при значительно меньших уклонах (в частности, импульсная формовка сетевого давления). При вакуумной формовке возможно изготовление форм с нулевыми или даже отрицательными уклонами.

При изготовлении отливок в металлических формах также предусматриваются уклоны для обеспечения (облегчения) извлечения отливок, но они не называются формовочными. Стандарты для их назначения в настоящее время не разработаны.

По ГОСТ 3212 можно назначать уклоны для моделей при литье по выплавляемым моделям, которые по существу являются отливками. Тем не менее, уклоны называются формовочными.

Актуальным является предложение о названии всех уклонов «литейными» и разработке единой методики их определения для всех технологических процессов изготовления форм, стержней и отливок.

Статистическая обработка данных таблицы ГОСТ 3212 по методу наименьших квадратов позволила получить уравнение единицы iЛ.У литейных уклонов, мкм, в зависимости от высоты h формообразующей поверхности:

С учетом основного ГОСТ 3212 – 92 с его таблицами, интервалами высот основной формообразующей поверхности было разработано 22 класса литейных (формовочных) уклонов, в которых заложена тенденция в сторону больших значений уклонов. Значения литейных (формовочных) уклонов приведены в табл. 5, при этом 1-й класс является перспективным. Значения уклонов приведены в градусах с точностью до минут и в миллиметрах. Уклоны, приведенные в табл. 1 – 4 ГОСТ 3212 – 92, соответствуют 14-му и 15-му классам (табл. 1), 18-му и 19-му классам (табл. 2), 13, 16, 17-му классам (табл. 3), 9-му, 12-му классам (табл. 4).

Различие в уклонах соседних классов определяется множителем 1,25, который определен ранее, при разработке ГОСТ 26645 – 85 (изм. № 1, 1989 г.). Было установлено, что любое технологическое воздействие вызывает изменение параметра в 1,25 раза

В рекомендательной табл. 6 приведены данные по назначению классов литейных уклонов. При этом классы литейных уклонов назначаются по следующим входным параметрам: технологический процесс, вид поверхности (наружная, внутренняя), материал моделей, вид формовки, вид отверждения форм и стержней, заливаемый сплав при литье в металлические формы.

Таблица 6 является открытой, т. е. ее структура позволяет вносить новые технологические процессы, а также учитывать совершенствование существующих. При разработке ГОСТ 26645 – 85 (изм. № 1, 1989 г.) было принято, что под точностью отливки понимается степень приближения ее размеров, формы, расположения, показателей качества поверхности и массы к соответствующим параметрам детали. Поэтому однозначно можно утверждать, что одним из показателей степени приближения являются литейные уклоны, а именно класс литейных уклонов, который должен быть указан на чертеже детали или отливки вместе с параметрами точности по ГОСТ 26645 – 85 (изм. № 1, 1989 г.).

Следует отметить, что надпись на чертеже отливки в технических условиях «Неуказанные уклоны не более 2°» часто воспринимался однозначно – уклоны 2°. Однако уклоны зависят от высоты формообразующей поверхности (подразд. 5) и их значения будут разными для поверхностей с разными высотами.

Данные, приведенные в табл. 5 и 6, не утверждены в Госстандарте и могут быть использованы только в качестве рекомендаций.

Таблица 5. Литейные (формовочные) уклоны* модельного комплекта (размеры градусы-минуты/мм не более для каждого из 22 классов)

| Класс литейного уклона | 11й | 109’/0,20 | 1°04’/0,25 | 0°44’/0,30 | 0°31’/0,35 | 0°24’/0,45 | 0°18’/0,50 | 0°14’/0,60 |

| 10 й | 0°55’/0,16 | 0°51’/0,20 | 0°37’/0,25 | 0°27’/0,30 | 0°22’/0,40 | 0°18’0,5С | – | |

| 9 й | 0 о 42’/0,12 | 0°41’/0,16 | 0°30’/0,20 | 0°22’/0,25 | 0°16’/0,30 | 0°14’/0,40 | – | |

| 8 й | 0°34’/0,10 | 0°31’/0,12 | 0°24’/0,16 | 0°18’/0,20 | 0°14’/0,25 | 0°11’/0,30 | – | |

| 7 й | 0°28’/0,08 | 0°26’/0,10 | 0°22’/0,12 | 0°16’/0,16 | 0°11’/0,20 | – | – | |

| 6 й | 0°21’/0,06 | 0°20’/0,08 | 0°15’/0,10 | 0°11’/0,12 | 0°09’/0,16 | – | – | |

| 5 й | 0°17’/0,05 | 0°15/0,06 | 0°12’/0,08 | 0°09’/0,10 | 0°07’/0,12 | – | – | |

| 4 й | 0°14’/0,04 | 0°13/0,05 | 0°09’/0,06 | 0°06’/0,07 | – | – | – | |

| 3 й | 0°10’/0,03 | 0°10’/0,04 | 0°07’/0,05 | 0°05’/0,06 | – | – | – | |

| 2 й | 0°09’/0,025 | 0°08’/0,03 | 0°06’/0,040 | 0°04’/0,050 | – | – | – | |

| 1 й | 0°07’/0,02 | 0°06’/0,025 | 0°04’/0,030 | 0°03’/0,040 | – | – | – | |

| Высота поверхности, мм | До 10 | Свыше 10 до 18 | Свыше 18 до 30 | Свыше 30 до 50 | Свыше 50 до 80 | Свыше 80 до 120 | Свыше 120 до 180 | |

| Класс литейного уклона | 22й | 11°19’/2,0 | 9°19’/2,2 | 5°54’/2,4 | 3°59/2,7 | 2°43’/3,0 | 2°06’/3,6 | 1°34’/4,0 |

| 21 й | 9°05’/1,6 | 8°29’/2,0 | 5°24’/2,2 | 3°33/2,4 | 2°27’/2,7 | 1°45’/3,0 | 1°24’/3.6 | |

| 20 й | 6°51’/1,2 | 6°48’/1,6 | 4°55’/2,0 | 3°15/2,2 | 2°10’/2,4 | 1°35’/2,7 | 1°10’/3,0 | |

| 19 й | 5°43’/1,0 | 5°07’/1,2 | 3°56’/1,6 | 2°40/18 | 1°49’/2,0 | 1°17’/2,2 | 0°56’/2,4 | |

| 18 й | 4°34’/0,8 | 4°16’/1,0 | 3°27’/1,4 | 1°52/1,5 | 1°07’/1,7 | 0°47’/1,9 | 0°44’/2,0 | |

| 17й | 4°00’/0,7 | 3°50’/0,9 | 2°57’/1,2 | 1°55/1,3 | 1°22’/1,5 | 0°56’/1,6 | 0°42’/1,8 | |

| 16 й | 3°26’/0,6 | 3°25’/0,8 | 2°28’/1,0 | 1°37/1,1 | 1°11’/1,3 | 0°49’/1,4 | 0°35’/1,5 | |

| 15й | 2°52’/0,5 | 2°34’/0,6 | 1°58’/0,8 | 1°20/0,9 | 0°54’/1,0 | 0°39’/1,1 | 0°28’/1,2 | |

| 14 й | 2°17’/0,4 | 2°08’/0,5 | 1°29’/0,6 | 1°02/0,7 | 0°43’/0,8 | 0°32’/0,9 | 0°23’/1,0 | |

| 13 й | 1°43’/0,3 | 1°42’/0,4 | 1°14’/0.5 | 0°53/0,6 | 0°38’/0,7 | 0°28’/0,8 | 0°21’/0,9 | |

| 12 й | 1°26’/0,25 | 1°17/0,30 | 0°52’/0,35 | 0°36/0,40 | 0°27’/0,50 | 0°21’/0,60 | 0°16’/0,70 | |

| Высота поверхности, мм | До 10 | Свыше 10 до 18 | Свыше 18 до 30 | Свыше 30 до 50 | Свыше 50 до 80 | Свыше 80 до 120 | Свыше 120 до 180 | |

В числителе – угловой размер литейного уклона в градусах и минутах, знаменателе – линейный размер литейного уклона в мм.

Таблица 6. Рекомендуемые данные при выборе классов литейных уклонов

| Технологический процесс* | Литейные формы, формы для моделей, материал для их изготовления | Класс литейного уклона для поверхности | |

| наружной | внутренней | ||

| 1. Вакуумная формовка | Металл 9 | ||

| 2. Литье под давлением: цинковые сплавы алюминиевые сплавы магниевые сплавы медные сплавы стали | Металл | 7 13 | |

| 3. Литье в кокиль под низким давлением: цинковые сплавы алюминиевые сплавы магниевые сплавы медные сплавы стали | Металл | 8 15 | |

| 4. Пресс-формы для изготовления моделей | Выплавляемые 11 | ||

| 5. Стержни, изготавливаемые: в холодной оснастке в горячей оснастке вне оснастки | Металл 20 | ||

| 6. Формы из ПГС (АФЛ, опочная) | Металл | 16 | 18 |

| 7. Формы из ПГС (АФЛ, безопочная) | Металл | 17 | 19 |

| 8. формы из ПГС (поточно — механизированное производство) | Металл 20 | ||

| 9. Формы из ПГС (ручная) | Дерево | 19 | 21 |

| 10. Формы из ХТС | Металл 16 | ||

| 11. Формы оболочковые | Металл | 13 | 14 |

* В процессах 6–10 ПГС – песчано-глинистая смесь; АФЛ – автоматическая формовочная линия; ХТС – холоднотвердеющая смесь.

6. МИНИМАЛЬНЫЙ ДИАМЕТР ЛИТОГО ОТВЕРСТИЯ

Возможность получения литого отверстия в отливках связана, прежде всего, со спекаемостью стержня, а также с возможностями протяжки сырых «болванов». Под минимальным диаметром литого отверстия далее понимается отверстие, которое может быть выполнено с применением стержня.

Возможность изготовления литого обрабатываемого отверстия определяется после назначения припуска на обработку.

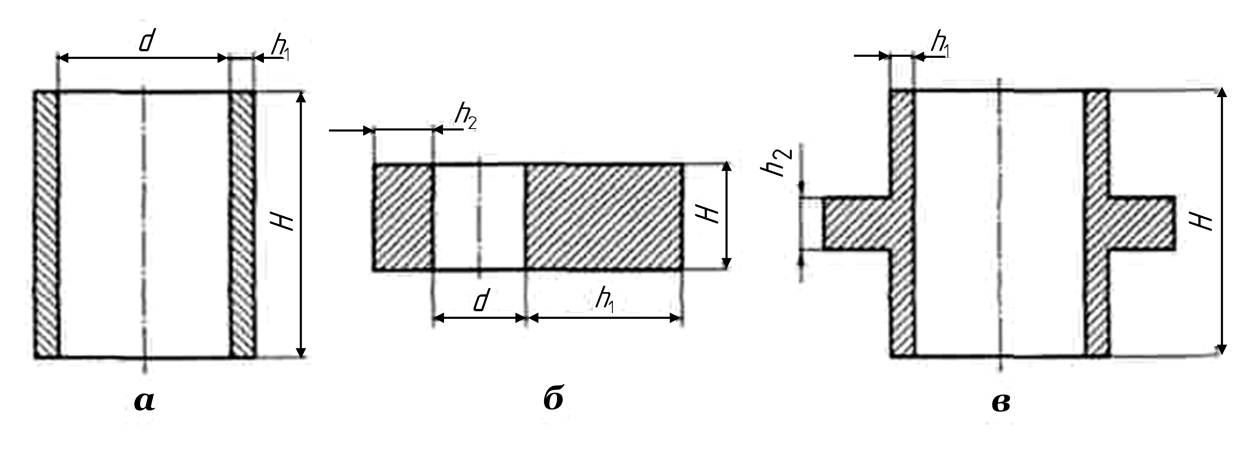

Минимальный диаметр литого отверстия определяется, как правило, толщиной стенки отливки и глубиной (высотой) отверстия.

Часто сложности возникают при определении толщины стенки. Предложено все тела, в которых выполняются отверстия, подразделять на два типа. К первому типу относят тела, для которых отношение глубины (высоты) отверстия Н к толщине стенки h больше или равно единице (это, например, гильзы, втулки; в этом случае h = h1) (рис. 4, а); ко второму типу – тела, для которых данное отношение меньше единицы (например, плиты). За толщину стенки для таких тел принимается большая из толщин стенок, окружающих отверстие, т.е. h = h1 (рис. 4, б). Тела первого типа в реальных отливках усложняются различными ребрами, фланцами и другими элементами, поэтому возможен промежуточный вариант как сочетание вышеотмеченных элементов (рис. 4, в). Толщина стенки h в этом случае может быть выбрана по уравнению h = (h1 + h2)/3, при этом учитывается тепловое влияние фланца на стержень.

Рис. 4. Эскизы тел к определению минимального диаметра литого отверстия в отливке типа: а – цилиндр; б – плита; в – цилиндр с фланцем; d – диаметр отверстия; h1, h2 – толщины стенок; Н – высота (глубина) отверстия

Для заданных значений толщины h отливки и глубины (высоты) Н отверстия минимальный диаметр литого отверстия для чугунных отливок определяется по табл. 7, для стальных отливок — по табл. 8. В последнем случае (стальные отливки) следует учитывать тип сечения отверстия, вводя поправочный коэффициент, используя данные табл. 9. Для отливок из алюминиевых сплавов минимальные отверстия можно определять по табл. 7, уменьшая полученные значения в 1,25 раза.

Таблица 7 Минимальный диаметр литого отверстия для чугунных отливок

| Глубина (высота) Н отверстия, мм | Минимальный диаметр d, мм, отверстия при толщине стенки отливки h, мм | |||||

| до 10 | свыше 50 до 60 | |||||

| До 10 | 6 | 10 | 12 | 14 | 16 | 18 |

| Свыше 10 до 20 | 10 | 12 | 14 | 16 | 18 | 20 |

| Свыше 20 до 30 | 12 | 14 | 16 | 18 | 20 | 24 |

| Свыше 30 до 40 | 14 | 16 | 18 | 20 | 24 | 28 |

| Свыше 40 до 50 | 16 | 18 | 20 | 22 | 28 | 30 |

| Свыше 50 до 60 | 18 | 20 | 22 | 28 | 30 | 32 |

Таблица 8 Минимальные литые отверстия в отливках из углеродистых сталей

| Глубина (высота) Н отверстия, мм | Минимальный диаметр d, мм, отверстия при толщине стенки отливки h, мм | ||||||

| до 40 | свыше 40 до 60 | свыше 60 до 80 | свыше 80 до 100 | свыше 100 до 150 | свыше 150 до 200 | свыше 200 до 300 | |

| До 40 | 24 | 30 | 35 | 40 | 40 | 40 | 40 |

| Свыше 40 до 60 | 28 | 35 | 40 | 45 | 50 | 50 | 50 |

| Свыше 60 до 80 | 32 | 45 | 50 | 55 | 60 | 65 | 65 |

| Свыше 80 до 100 | 35 | 50 | 55 | 60 | 65 | 70 | 75 |

| Свыше 100 до 150 | 40 | 55 | 60 | 65 | 70 | 75 | 90 |

| Свыше 150 до 200 | 45 | 60 | 65 | 70 | 75 | 80 | 100 |

| Свыше 200 до 300 | 50 | 65 | 70 | 75 | 80 | 90 | 110 |

| Свыше 300 до 500 | 55 | 70 | 75 | 80 | 95 | 110 | 130 |

| Свыше 500 до 800 | 60 | 75 | 80 | 90 | 100 | 120 | 140 |

| Свыше 800 до 1000 | 65 | 80 | 90 | 100 | ПО | 130 | 160 |

| Свыше 1000 до 1500 | 70 | 90 | 100 | 120 | 140 | 150 | 180 |

| Свыше 1500 до 2000 | 75 | 95 | 11О | 130 | 150 | 180 | 200 |

| Свыше 2000 до 2500 | 80 | 100 | 120 | 140 | 160 | 200 | 220 |

Таблица 9 Данные к определению минимальных литых отверстий в отливках из углеродистых сталей