Что такое литейная форма

§ 1. Литейная форма и ее основные элементы

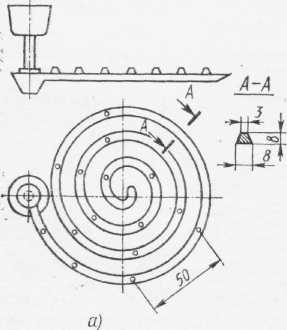

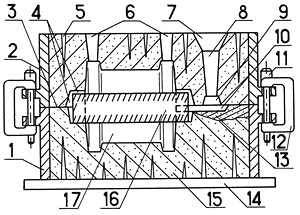

(рис. 2) представляет собой систему элементов, образующих рабочую полость с внешними контурами получаемой отливки. После заливки в такую полость жидкого металла он охлаждается в ней и затвердевает, образуя отливку.

Назначение — удерживать смесь при ее уплотнении, перемещении и сборке полуформ. Опоки снабжают цапфами или ручками для их транспортирования. Крупные опоки имеют крестовины, которые придают опоке жесткость и прочность.

Сборку полуформ производят по штырям, которые вставляют в отверстия приливов на опоке. — тщательно обработанные металлические стержни. При ручной формовке и сборке форм применяют обычно одни и те же штыри. Иногда штыри закрепляют в нижней опоке.

Рис. 2. Литейная форма:

1, 2 —полуформы, 3 — выпор, 4 — крестовины опок, 5 — литниковая чаша, 6 — стояк, 7 — шлакоуловитель, 8 — штырь, 9 — питатель, 10 — цапфа опоки, 11 — вентиляционные каналы, 12 — жеребенка, 13 — холодильник, 14 — стержень, 15 — полость формы

В массивных частях отливки могут возникнуть дефекты усадочного происхождения — поры, раковины, которые снижают ее прочность. Такие дефекты предупреждают использованием прибыли — элемента литниковой системы в виде полости, заполняемой жидким металлом для питания отливки в процессе ее затвердевания. С этой же целью применяют, которые устанавливают в форму около массивных частей отливки.

— элемент литейной формы, предназначенный для образования отверстий, полостей или других сложных контуров в отливке. Стержни в форме фиксируют на знаках — выступах, входящих в соответствующие впадины рабочей полости. Дополнительными опорами стержней являются металлические различной конструкции и конфигурации, которые сплавляются с заливаемым в форму жидким металлом.

ЛИТЕЙНАЯ ФОРМА

Смотреть что такое «ЛИТЕЙНАЯ ФОРМА» в других словарях:

литейная форма — форма Ндп. приспособление Система элементов, образующих рабочую полость, при заливке которой жидким металлом формируется отливка. [ГОСТ 17819 84] [ГОСТ 18169 86] Недопустимые, нерекомендуемые приспособление Тематики оборудование для литья… … Справочник технического переводчика

ЛИТЕЙНАЯ ФОРМА — применяемое в литейном производстве и изготовляемое из жаропрочного (огнеупорного) материала (кварцевый песок, глина, бентонит и др., а также металлы) приспособление с образованными в нем после ручной млн. машинной (см.) рабочими полостями и… … Большая политехническая энциклопедия

литейная форма — применяемая в литейном производстве форма для получения отливок. Охлаждаясь в полости литейной формы, материал принимает её конфигурацию и размеры. Литейная форма воспроизводит внешние контуры отливаемых деталей; для образования внутренних… … Энциклопедия техники

литейная форма — Mold Изложница, кокиль, литейная форма. (1) Форма, сделанная из песка, металла или огнеупора, которая имеет полость, в которую заливается расплавленный металл для производства отливки желаемой формы. (Источник: «Металлы и сплавы. Справочник.» Под … Словарь металлургических терминов

литейная форма — [mold] устройство для получения отливок, состоящих из системы элементов, образующих рабочую полость, после заливки которой расплавленным металлом в результате затвердевания формируемого отливка. Элементами, образующими рабочую полость, являются:… … Энциклопедический словарь по металлургии

ЛИТЕЙНАЯ ФОРМА — применяемая в литейном производстве форма для получения отливок. В Л. ф. заливают расплавл. материал (металлич. или каменный). Рабочая часть Л. ф. представляет собой полость, в к рой материал, охлаждаясь, затвердевает и принимает требуемые… … Большой энциклопедический политехнический словарь

Литейная форма — применяемая в литейном производстве (См. Литейное производство) форма для получения отливок. В Л. ф. заливают расплавленный материал (металлический или каменный). Материалами для изготовления Л. ф. служат кварцевый песок, бентонит, глина… … Большая советская энциклопедия

литейная форма-кристаллизатор — Водоохлаждаемая машинная литейная форма для непрерывного литья изделий или заготовок. [ГОСТ 17819 84] Тематики оборудование для литья … Справочник технического переводчика

ЗАКРЫТАЯ ЛИТЕЙНАЯ ФОРМА — литейная форма замкнутого контура, заливаемая расплавленным металлом через закрытую канальную литниковую систему. ГОСТ 17819 84 … Металлургический словарь

КАРКАСНАЯ ЛИТЕЙНАЯ ФОРМА — литейная форма для ускоренного получения серийно изготовляемых отливок в металлическом, опочного типа неподижном каркасе с вентилируемым днищем. ГОСТ 17819 84 … Металлургический словарь

литейная форма

Полезное

Смотреть что такое «литейная форма» в других словарях:

ЛИТЕЙНАЯ ФОРМА — ЛИТЕЙНАЯ ФОРМА, форма для литья металлов, обычно сделанная из песка или глины. Образец закладывают песком или глиной. После определенной обработки песок или глина затвердевают. Затем образец удаляют, а на его месте остается полость для литья.… … Научно-технический энциклопедический словарь

литейная форма — форма Ндп. приспособление Система элементов, образующих рабочую полость, при заливке которой жидким металлом формируется отливка. [ГОСТ 17819 84] [ГОСТ 18169 86] Недопустимые, нерекомендуемые приспособление Тематики оборудование для литья… … Справочник технического переводчика

ЛИТЕЙНАЯ ФОРМА — применяемое в литейном производстве и изготовляемое из жаропрочного (огнеупорного) материала (кварцевый песок, глина, бентонит и др., а также металлы) приспособление с образованными в нем после ручной млн. машинной (см.) рабочими полостями и… … Большая политехническая энциклопедия

литейная форма — Mold Изложница, кокиль, литейная форма. (1) Форма, сделанная из песка, металла или огнеупора, которая имеет полость, в которую заливается расплавленный металл для производства отливки желаемой формы. (Источник: «Металлы и сплавы. Справочник.» Под … Словарь металлургических терминов

литейная форма — [mold] устройство для получения отливок, состоящих из системы элементов, образующих рабочую полость, после заливки которой расплавленным металлом в результате затвердевания формируемого отливка. Элементами, образующими рабочую полость, являются:… … Энциклопедический словарь по металлургии

ЛИТЕЙНАЯ ФОРМА — применяемая в литейном производстве форма для получения отливок. В Л. ф. заливают расплавл. материал (металлич. или каменный). Рабочая часть Л. ф. представляет собой полость, в к рой материал, охлаждаясь, затвердевает и принимает требуемые… … Большой энциклопедический политехнический словарь

Литейная форма — применяемая в литейном производстве (См. Литейное производство) форма для получения отливок. В Л. ф. заливают расплавленный материал (металлический или каменный). Материалами для изготовления Л. ф. служат кварцевый песок, бентонит, глина… … Большая советская энциклопедия

литейная форма-кристаллизатор — Водоохлаждаемая машинная литейная форма для непрерывного литья изделий или заготовок. [ГОСТ 17819 84] Тематики оборудование для литья … Справочник технического переводчика

ЗАКРЫТАЯ ЛИТЕЙНАЯ ФОРМА — литейная форма замкнутого контура, заливаемая расплавленным металлом через закрытую канальную литниковую систему. ГОСТ 17819 84 … Металлургический словарь

КАРКАСНАЯ ЛИТЕЙНАЯ ФОРМА — литейная форма для ускоренного получения серийно изготовляемых отливок в металлическом, опочного типа неподижном каркасе с вентилируемым днищем. ГОСТ 17819 84 … Металлургический словарь

Элементы литейной формы

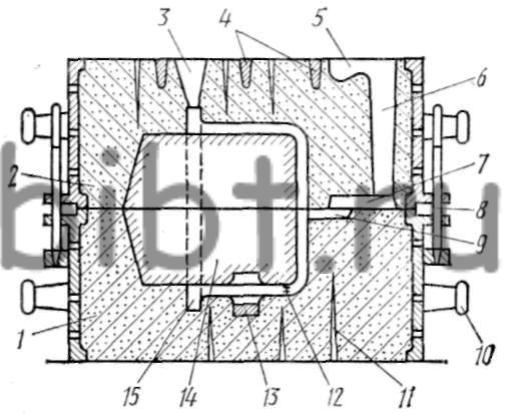

Литейная форма – это система элементов, образующих рабочую полость, при заливке которой расплавленным металлом формируется отливка рис.5.

Рис..5. Литейная форма в сборе:

Основные требования к литейным формам: прочность, огнеупорность, высокая газопроницаемость, податливость.

Литейные сплавы.Для изготовления отливок используют специальные литейные сплавы, которые должны обладать высокими литейными, механическими и эксплуатационными свойствами; по возможности состав сплавадолжен содержать минимальное количество дорогостоящих компонентов; свойства и структура сплава не должны изменяться в процессе эксплуатации готовой детали и т.д.

В промышленной классификации литейные сплавы делятсяначёрные и цветные. К чёрным сплавам относят, стали и чугуны, цветные делятся на тяжёлые – плотностью более 5000кг/м 3 (медные, цинковые, никелевые и др.) и лёгкие – плотностью менее 5000кг/м 3 (литейные, магниевые, титановые, алюминиевые).

Литейные свойства сплавов.Наиболее важные технологические литейные свойства– жидкотекучесть, усадка (объёмная и линейная), склонность сплава к ликвации, образованию горячих и холодных трещин, поглощению газов образованию газовой и усадочной пористости.

Жидкотекучесть сплава зависит от его природы (химического состава) и физических свойств (вязкости и поверхностного натяжения).

Наибольшей жидкотекучестью обладают чистые металлы и сплавы эвтектического состава, а также сплавы с узким интервалом кристаллизации (Δt о С). Например, высокая жидкотекучесть – силумины, серый чугун. Низкая – магниевые сплавы и сталь.

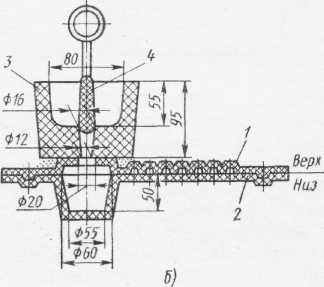

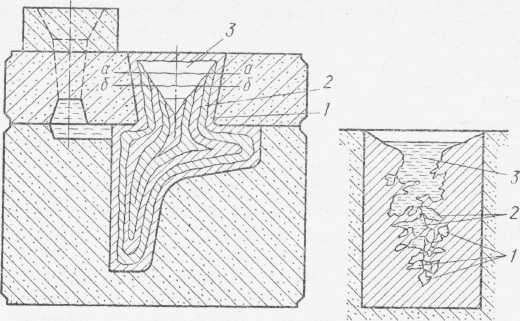

Жидкотекучесть сплавов определяют путём заливки специальных технологических проб. Наибольшее распространение получила спиральная технологическая проба (рис.6). Расплавленный металл заливают в чашу, отверстие в которой закрыто графитовой пробкой. После подъёма пробки металл плавно заполняет спираль. За меру жидкотекучести принимают длину заполненной части спирали, измеряемую в миллиметрах.

|

Жидкотекучесть сплавов определяют путём заливки специальных технологических проб. Наибольшее распространение получила спиральная технологическая проба (рис.6). Расплавленный металл заливают в чашу, отверстие в которой закрыто графитовой пробкой. После подъёма пробки металл плавно заполняет спираль. За меру жидкотекучести принимают длину заполненной части спирали, измеряемую в миллиметрах.

|

Рис.6. Спиральная проба (а) и литейная форма (б) для определения жидкотекучести сплавов.

1, 2 – нижняя и верхняя полуформы; 3 – заливочная чаша; 4 – графитовая пробка

Усадка– свойства литейных сплавов уменьшать объём при затвердевании и охлаждении. Усадочные процессы в отливках протекают с момента заливки расплавленного металла в литейную форму вплоть до полного охлаждения отливки. Различают объёмную и линейную усадку.

Линейная усадка – уменьшение линейных размеров отливки при её охлаждении от температуры, при которой образуется прочная корка, способная противостоять давлению расплавленного металла, до температуры окружающей среды.

На линейную усадку влияют химический состав сплава, температура его заливки, скорость охлаждения сплава в форме, конструкция отливки и литейной формы.

Объёмная усадка – уменьшение объёма сплава при его охлаждении в литейной форме при формировании отливки. Объёмная усадка приблизительно равна утроенной линейной усадке.

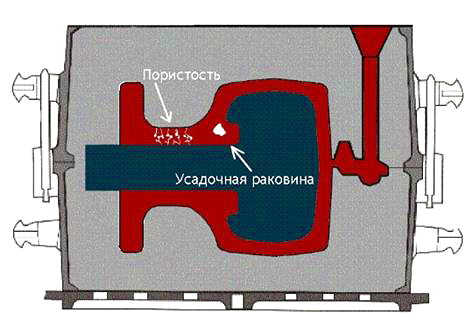

Усадка в отливках проявляется в виде усадочных раковин, пористости, трещини короблений.

Усадочная раковина – дефект в виде скрытой или открытой полости. Усадочные раковины сравнительно крупные полости, расположенные в местах отливки, затвердевающих последними (рис.7, а). Сначала около стенок литейной формы образуется корка 1 твёрдого металла. Уровень металла в незатвердевшей части отливки понижается до уровня а – а. На корке 1 нарастает новый твёрдый слой 2, а уровень жидкости опять понижается до уровня б – б. Снижение уровня расплава при затвердевании приводит к образованию сосредоточенной усадочной раковины 3.

Рис.7. Схема образования усадочной раковины (а) и усадочной пористости (б)

Рис.8. Дефекты в отливке

Усадочная пористость – дефект, представляющий собой мелкие поры (рис. 7, б и рис. 8). Вблизи температуры солидуса кристаллы срастаются друг с другом. Это приводит к разобщению ячеек 2, заключающих в себе остатки жидкой фазы 3. Затвердевание небольшого объёма металла в такой ячейке происходит без доступа к ней питающего расплава из соседних ячеек. В результате усадки в каждой ячейке получается небольшая усадочная раковина 1. Множество таких межзёренных микроусадочных раковин образует пористость, которая располагается по граница зёрен металла.

Вероятность формирования усадочных раковин или усадочной пористости главным образом зависит от температурного интервала кристаллизации сплавов.

Ликвация – неоднородность химического состава сплава в различных частях отливки. Она возникает в процессе затвердевания отливки из-за различной растворимости отдельных компонентов сплава в твёрдой и жидкой фазах. Например, в сталях и чугунах заметно ликвируют сера, фосфор, кислород и углерод.

Ликвация вызывает неоднородность механических свойств в различных частях отливки. Различают дендритную и зональную ликвацию.

Горячие трещины – дефект в виде разрыва или надрыва усадочного происхождения, возникающего в теле отливки в температурном интервале хрупкости, когда имеются жидкие фазы по границам кристаллов (рис.9).

Склонность к горячим трещинам зависит от природы сплава и состояния расплава перед заливкой. Наличие в расплаве примесей и неметаллических включений, расширяющих температурный интервал кристаллизации сплава, приводит к большой вероятности возникновения горячих трещин. Такими примесями являются газы (водород, азот, кислород), оксиды, нитриды, а также сера и др. увеличение зерна металлической матрицы усугубляет вероятность образования горячих трещин. Это наблюдается при значительном перегреве металла перед заливкой.

Термические напряженияв отливке появляются из-за неравномерности распределения температур по толщине стенок отливки или между отдельными её частями.

Характер термических напряжений различен: в массивных частях отливки имеют места растягивающие напряжения, в более тонких – сжимающие.

Фазовые напряжения возникают в отливках вследствие выделения или исчезновения различных фаз или структур составляющих, имеющих удельный объём, отличающийся от удельного объёма основной матрицы.

Холодные трещины возникают, когда отливки будут находиться в области упругих деформаций, при температурах значительно ниже температуры солидуса. Холодные трещины чаще всего образуются в тонкостенных отливках сложной конфигурации.

Опасность появления холодных трещин возрастает при наличии в сплаве вредных примесей. С повышением упругих свойств сплава и его усадки при пониженных температурах вероятность образования холодных трещин увеличивается.

Для предупреждения образованиявотливках холодных трещин необходимо:

· обеспечивать равномерное охлаждение во всех сечениях использовать холодильники или малотеплопроводные смеси;

· проводить отжиг отливок;

· применять сплавы с повышенной пластичностью при изготовлении сложных отливок и т.д.

Коробление – изменение формы и размеров отливки под влиянием литейных напряжений.

Вероятность коробления возрастает при увеличении протяжённости отливки, усложнении её конфигурации, уменьшения толщины её стенок. Коробление может вызываться неправильным охлаждением отдельных частей отливки, сопротивлением усадки отдельных частей отливки со стороны литейной формы или же самой отливки. Для предупреждения коробления в отливке нужны мероприятия, которые применяются для предупреждения холодных трещин, следует предусматривать рёбра жёсткости в конструкционных тонкостенных литых деталей, увеличивать податливость формы, создавать рациональную конструкцию отливки и т. д.

Виды литейных форм

|

|

|

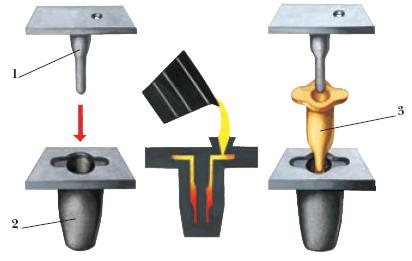

Литейная форма и ее элементы Литейная форма (рис. 2) представляет собой систему элементов, образующих рабочую полость, в которую заливают расплавленный металл. Полость формы образуют при помощи модели, полностью повторяющей внешние контуры будущей отливки. Полуформа, т. е. верхняя или нижняя половина литейной формы, состоит из опок, в которых находится в уплотненном состоянии формовочная смесь. Одним из ответственных узлов опоки, влияющим на получение точной отливки, является штыревой узел спаривания. Он состоит из приливов на опоках, снабженных отверстиями. Сборку опок производят при помощи штырей, которые вставляют в отверстия этих приливов. Штыри — тщательно обработанные металлические стержни — необходимы для получения точного соединения частей формы в двух или нескольких опоках. При ручной формовке и сборке применяют обычно одни и те же штыри, свободно вставляемые во втулки приливов. Иногда штыри закрепляют в нижней опоке, используя их при сборке. Обычно говорят, что полуформу «получают» по неразъемной или разъемной модели. Это значит, что формовочную смесь уплотняют в опоке тогда, когда там помещена модель или ее часть. В полу форме получают отпечаток поверхности модели, а после извлечения ее в полуформе образуется полость. В нижней и верхней полуформах устраивают вентиляционные каналы путем вдавливания в уплотненную смесь острых игл, после извлечения которых образуются тонкие отверстия для вывода газов и воздуха, вытесняемых из полости формы расплавленным металлом в окружающую атмосферу. В литейной форме изготовляют литниковую систему для подвода расплавленного металла в рабочую полость и для обеспечения ее заполнения и питания отливки при затвердевании. Для приема расплавленного металла, а также для удерживания шлака служит литниковая чаша. Вертикальный или наклонный канал — стояк — предназначен для подачи расплавленного металла из литниковой чаши. Следующий за ним горизонтальный канал — шлакоуловитель — предназначен для удержания шлака и других неметаллических примесей, имеющихся в расплавленном металле. Следующий канал (их может быть несколько) — питатель — служит для подвода расплавленного металла непосредственно в полость формы. Для вывода газов, контроля заполнения формы расплавленным металлом и иногда питания отливки при ее затвердевании служит вертикальный канал — выпор, который делают в верхней полуформе. В утолщенных местах отливок могут образовываться дефекты усадочного происхождения — поры, раковины, т. е. нарушается сплошность металла, и его прочность в этих местах уменьшается. Устраняют подобного рода дефекты установкой прибылей — элементов литниковой системы — для питания отливок в период затвердевания. Иногда в форму ставят металлические каркасы — холодильники, которые отбирают тепло у расплавленного металла и устраняют дефекты отливок. Отверстия в отливке, сквозные и несквозные, получают при помощи литейных стержней. Стержни — элементы литейной формы для образования отверстий, полостей или иных сложных контуров (например, выступов) в отливке. Стержнями же выполняют и поднутрения в стенках отливок. Стержни отливок фиксируют при помощи знаков — выступов, входящих в соответствующие впадины в полости формы. Дополнительными опорами стержней служат металлические подставки различной конструкции и конфигурации, которые после заливки расплавляются металлом. В стержнях имеются каналы для отвода газов. Крупные опоки, размерами более 0,5×0,5 м, снабжают ребрами жесткости или крестовинами. Они служат также и для удержания формовочной смеси в опоках. Смесь в крупных опоках укрепляют крючками, подвешиваемыми на крестовины, или деревянными колышками. Тонкие стенки внутри формы и выступающие части укрепляют литейными гвоздями-шпильками, вдавливая их в формовочную смесь. Разновидности литейных форм и их применение В зависимости от количества отливок, которые могут быть получены, литейные формы подразделяют на разовые и многократные. Разовую форму применяют для заливки расплавленным металлом один раз и разрушают при извлечении отливки; многократную — используют для заливки расплавленным металлом более одного раза. По состоянию к моменту заливки разовые формы подразделяют на сырые, сухие, подсушенные, химически твердеющие. Сырая форма не подвергается перед сборкой и заливкой дополнительному упрочнению сушкой; сухая — подвергается сушке с целью дополнительного упрочнения, при этом происходит удаление влаги из всей формы. У подсушенных форм рабочую поверхность упрочняют различными способами сушки с применением нагрева, но лишь на определенную глубину. Химически твердеющей называют такую форму, упрочнение которой происходит за счет затвердевания смеси под воздействием дополнительных факторов или самопроизвольно. При производстве отливок в сырых формах сокращается цикл изготовления отливок, повышается производительность процесса, снижается себестоимость отливок. Но такая форма может служить источником образования газовых дефектов отливки. По этой причине влажные (сырые) формы применяют для изготовления отливок массой не более 1000 кг. Более крупные отливки массой до 5 т получают в формах, подсушенных с рабочей поверхности, т. е. образованной моделью. Поверхностная подсушка требует небольшого времени. Сухие формы применяют в производстве средних и крупных отливок. При этом удается получить отливки с крупными стержнями, отливки, которые практически не имеют пористости и образования других дефектов. Тепловая сушка форм — длительный процесс, поэтому более рациональным и перспективным является процесс химической сушки. Формы из жидких самотвердеющих смесей готовят непосредственно заливкой смеси в опоку. Уплотнения смеси при таком процессе не требуется. В зависимости от материала литейные формы подразделяют на песчаные, керамические, песчано-цементные, гипсовые. Песчаной называют разовую форму, изготовленную из песчано-глинистой смеси путем уплотнения. Керамическая — это разовая химически твердеющая литейная форма, изготовленная из специальной жидкоподвижной огнеупорной смеси способом наливной формовки с последующим прокаливанием. К песчано-цементным относят самотвердеющие литейные формы, изготовленные путем уплотнения. Гипсовые формы готовят из гипсовых самотвердеющих растворов. По размеру формы делят на мелкие, средние и крупные; в мелких получают отливки массой до 50 кг, в средних — до 2 т, в крупных до 10 и более тонн. Формы мелкие и средние изготавливают в опоках; крупные — получают путем почвенной формовки, с применением шаблонов и скелетных моделей. Применяют способы формовки в съемных опоках, используя высокопрочную смесь. Крупные формы для сложных отливок выполняют в стержнях, которые в свою очередь монтируют в специальных металлических опоках. По типу используемой модели литейные формы подразделяют на несколько видов: 1) большинство форм ручного изготовления выполняют по деревянным моделям; 2) крупные и мелкие формы — тела вращения — при мелкосерийном производстве изготовляют по шаблонам; 3) крупные формы для отливок деталей штампов и др. готовят по пенополистироловым моделям. § 3. Понятие о технологическом процессе изготовления отливки Для облегчения понимания технологического процесса изготовления отливки рассмотрим схему (рис. 3), отражающую последовательность выполнения операций. В смесеприготовительном отделении готовят формовочные и стержневые смеси, состоящие, как правило, из кварцевого песка (огнеупорной основы смеси) и разнообразных добавок — связующих, противопригарных и др. Исходные материалы — песок, добавки, вода — перемешивают в катковых или лопастных смесителях. Катковый смеситель, или смешивающие (рис. 4) бегуны представляют собой чашу, внутри которой вокруг вертикального вала вращаются катки. Вследствие трения о формовочную смесь катки вращаются вокруг своих горизонтальных осей. Катки не достигают дна чаши. Расстояние между дном чаши и катками можно регулировать. Формовочную смесь направляют под катки плужками, вращающимися вместе с катками вокруг вала. Плужки подают смесь под катки. Катки уплотняют, плужки разрыхляют и перемещают смесь. Выгрузку смеси из бегунов производят через окно в дне чаши. Лопастной смеситель (рис. 5) используют для приготовления разнообразных самотвердеющих смесей. Он состоит из емкости, вала, лопастей, рамы, электродвигателя и редуктора. Смешивание исходных материалов производят при вращении лопастей, путем срезания и перемещения небольших объемов смеси. В стержневом отделении готовят стержни для образования в отливках отверстий и поднутрений. В стержневой ящик (рис. 6) помещают стержневую смесь, уплотняют трамбовкой, предварительно устанавливая каркас из металлической проволоки. Иглой накалывают вентиляционный канал. Разбирают стержневой ящик, укладывают стержень на сушильную плиту и направляют в сушило для упрочнения. Готовый стержень устанавливают в форму. Изготовление формы для получения отливки «крышка» схема _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ |

|

|

|

| |

| |

| |

| |

| |

| |

| |

| |

| |

Система охлаждения с магнитным креплением своими руками

Система охлаждения с магнитным креплением своими руками