Что такое каталитический крекинг

Каталитический крекинг

При каталитическом крекинге происходят следующие основные реакции:

Соотношение скоростей этих реакций зависит от состава сырья, типа катализатора и условий проведения процесса.

При каталитическом крекинге парафинов образуются, в основном, менее высокомолекулярные алканы и олефины, причем содержание последних увеличивается с повышением молекулярной массы сырья. Более высокомолекулярные парафины расщепляются легче в отличие от низкомолекулярных.

Крекинг парафинов нормального строения сопровождается вторичными реакциями, приводящими к образованию ароматических углеводородов и кокса, и обычно происходит труднее и менее глубоко, чем расщепление изопарафинов.

Нафтеновые углеводороды с длинными алкильными цепями при каталитическом крекинге превращаются в алкилнафтеновые или алкилароматические углеводороды со сравнительно короткими боковыми цепями.

Крекинг ароматических углеводородов (преимущественно алкилароматических) сопровождается их деалкилированием и переалкилированием, а также конденсацией.

При деалкилировании образуются парафины, олефины и алкилароматические соединения меньшей молекулярной массы.

Реакционная способность ароматических углеводородов возрастает с увеличением их молекулярной массы.

Конденсация ароматических углеводородов друг с другом или с непредельными соединениями приводит к образованию полициклических углеводородов, что способствует отложению кокса на поверхности катализатора.

Каталитический крекинг проводят в прямоточных реакторах с восходящим потоком микросферического катализатора (лифт-реакторах) или в реакторах с нисходящим компактным слоем шарикового катализатора.

Используется цеолитсодержащий микросферический катализатор (размер частиц 35-150 мкм). Площадь поверхности 300-400 м²/гр. Он представляет собой крекирующий цеолитный компонент, нанесенный на аморфную алюмосиликатную матрицу. Содержание цеолита не превышает 30%. В качестве цеолитного компонента используется ультрастабильный цеолит Y, иногда с добавками цеолита ZSM-5 для увеличения выхода и октанового числа бензина. Ряд компаний при приготовлении катализатора также вводят в цеолит редкоземельные металлы. В катализаторе крекинга также содержатся добавки, уменьшающие истирание катализатора, а также промоторы дожига СО, образующегося в регенераторе при выжиге кокса, до СО2.

Различают установки по организации процесса:

Периодические (реакторы Гудри).

Через нагретый стационарный слой катализатора пропускают сырье и после того как он закоксуется реактор ставят на регенерацию;

Непрерывной регенерации.

Из реактора выводится закоксованный катализатор, с поверхности которого выжигается кокс в отдельном аппарате и возвращается в реактор. После регенерации катализатор сильно нагрет, чего хватает для процесса крекинга, поэтому процесс каталитического крекинга не нуждается в подводе внешнего тепла.

Установки непрерывной регенерации подразделяются:

Реакторы с движущимся слоем катализатора.

Выход продукции, в %

Взято всего: 100

Гидроочищенный вакуумный газойль (Фр.350-500°С) 100

Получено всего: 100

H2 0,04

СН4 0,25

C2H6 0,23

C2H4 0,36

C3H8 0,85

С3H6 2,73

Бутан 0,89

Бутены 2,5

изобутан 4,20

бензиновая фракция (ОЧМ-91/92) 58,62

газойль (легкий+тяжелый) 27,17

Кокс + потери 2,17

Каталитический крекинг

При каталитическом крекинге происходят следующие основные реакции:

Соотношение скоростей этих реакций зависит от состава сырья, типа катализатора и условий проведения процесса.

При каталитическом крекинге парафинов образуются, в основном, менее высокомолекулярные алканы и олефины, причем содержание последних увеличивается с повышением молекулярной массы сырья. Более высокомолекулярные парафины расщепляются легче в отличие от низкомолекулярных.

Крекинг парафинов нормального строения сопровождается вторичными реакциями, приводящими к образованию ароматических углеводородов и кокса, и обычно происходит труднее и менее глубоко, чем расщепление изопарафинов.

Нафтеновые углеводороды с длинными алкильными цепями при каталитическом крекинге превращаются в алкилнафтеновые или алкилароматические углеводороды со сравнительно короткими боковыми цепями.

Крекинг ароматических углеводородов (преимущественно алкилароматических) сопровождается их деалкилированием и переалкилированием, а также конденсацией.

При деалкилировании образуются парафины, олефины и алкилароматические соединения меньшей молекулярной массы.

Реакционная способность ароматических углеводородов возрастает с увеличением их молекулярной массы.

Конденсация ароматических углеводородов друг с другом или с непредельными соединениями приводит к образованию полициклических углеводородов, что способствует отложению кокса на поверхности катализатора.

Каталитический крекинг проводят в прямоточных реакторах с восходящим потоком микросферического катализатора (лифт-реакторах) или в реакторах с нисходящим компактным слоем шарикового катализатора.

Используется цеолитсодержащий микросферический катализатор (размер частиц 35-150 мкм). Площадь поверхности 300-400 м²/гр. Он представляет собой крекирующий цеолитный компонент, нанесенный на аморфную алюмосиликатную матрицу. Содержание цеолита не превышает 30%. В качестве цеолитного компонента используется ультрастабильный цеолит Y, иногда с добавками цеолита ZSM-5 для увеличения выхода и октанового числа бензина. Ряд компаний при приготовлении катализатора также вводят в цеолит редкоземельные металлы. В катализаторе крекинга также содержатся добавки, уменьшающие истирание катализатора, а также промоторы дожига СО, образующегося в регенераторе при выжиге кокса, до СО2.

Различают установки по организации процесса:

Периодические (реакторы Гудри).

Через нагретый стационарный слой катализатора пропускают сырье и после того как он закоксуется реактор ставят на регенерацию;

Непрерывной регенерации.

Из реактора выводится закоксованный катализатор, с поверхности которого выжигается кокс в отдельном аппарате и возвращается в реактор. После регенерации катализатор сильно нагрет, чего хватает для процесса крекинга, поэтому процесс каталитического крекинга не нуждается в подводе внешнего тепла.

Установки непрерывной регенерации подразделяются:

Реакторы с движущимся слоем катализатора.

Выход продукции, в %

Взято всего: 100

Гидроочищенный вакуумный газойль (Фр.350-500°С) 100

Получено всего: 100

H2 0,04

СН4 0,25

C2H6 0,23

C2H4 0,36

C3H8 0,85

С3H6 2,73

Бутан 0,89

Бутены 2,5

изобутан 4,20

бензиновая фракция (ОЧМ-91/92) 58,62

газойль (легкий+тяжелый) 27,17

Кокс + потери 2,17

Каталитический крекинг

Термокаталитическая переработка нефтяного сырья с целью получения продуктов меньшей молекулярной массы – компонентов высокооктановых бензинов, легкого газойля, углеводородных газов С3-С4 и других.

Каталитический крекинг – один из важнейших процессов, обеспечивающих глубокую переработку нефти. Внедрению каталитического крекинга в промышленность в конце 30-х годов ХХ века (США) способствовало создание эффективного с большим сроком службы катализатора на основе алюмосиликатов (Э. Гудри, 1936).

Основное достоинство процесса – большая эксплуатационная гибкость: возможность перерабатывать практически любые нефтяные фракции в высококачественные продукты; сравнительная легкость совмещения с другими процессами, например, с алкилированием, гидрокрекингом, гидроочисткой, адсорбционной очисткой, деасфальтизацией и так далее. Такой универсальностью объясняется весьма значительная доля каталитического крекинга в общем объеме переработки нефти, например, в 1984 в США – более 30%, в Европе – 10%.

Физико-химические основы процесса.

В обоих случаях при каталитическом крекинге происходят следующие основные реакции:

1) разрыв связей С-С, так называемое перераспределение водорода (гидрирование и дегидрирование),

Соотношение скоростей этих реакций зависит от состава сырья, типа катализатора и условий проведения процесса.

При каталитическом крекинге парафинов образуются главным образом менее высокомолярные алканы и олефины, причем содержание последних увеличивается с повышением молекулярной массы сырья.

Более высокомолярные парафины расщепляются легче в отличие от низкомолекулярных.

Крекинг парафинов нормального строения сопровождается вторичными реакциями, приводящими к образованию ароматических углеводородов и кокса, и обычно происходит труднее и менее глубоко, чем расщепление изопарафинов.

Нафтеновые углеводороды с длинными алкильными цепями при каталитическом крекинге превращаются в алкилнафтеновые или алкилароматические углеводороды со сравнительно короткими боковыми цепями.

Крекинг ароматических углеводородов (преимущественно алкилароматических) сопровождается их деалкилированием и переалкилированием, а также конденсацией.

При деалкилировании образуются парафины, олефины и алкилароматические соединения меньшей молекулярной массы. Реакционная способность ароматических углеводородов возрастает с увеличением их молекулярной массы.

Конденсация ароматических углеводородов друг с другом или с непредельными соединения приводит к образованию полициклических углеводородов, что способствует отложению кокса на поверхности катализатора.

Наряду с упомянутыми происходят следующие важные вторичные реакции: изомеризация, полимеризация, циклизация и другие реакции с участием олефинов, образующихся при крекинге сырья; алкилирование ароматических углеводородов, приводящее к более тяжелым продуктам, которые способны алкилироваться дальше или конденсироваться с образованием кокса и так далее.

Поскольку отложению кокса на поверхности катализатора способствуют все вторичные реакции, интенсивность их оценивают соотношением выходов бензина и кокса. Чем выше это соотношение, тем селективнее процесс. Количество и качество продуктов крекинга зависят от характера сырья, типа катализатора и технологического режима процесса. При этом влияние заданных параметров (давление, температуры нагрева сырья в трубчатой печи и реакторе, а также время контакта исходной фракции с катализатором) оценивают обычно по изменению степени превращения сырья. Последняя равна сумме выходов бензина, газообразных углеводородов и кокса и достигает на современных установках каталитического крекинга 70-80% по массе.

Выбор температуры определяется характеристиками катализатора и сырья и, прежде всего, временем их контакта, технологической схемой и назначением процесса, устройством реакторного блока. Повышение температуры способствует возрастанию глубины конверсии сырья, постепенному уменьшению выхода бензина, усилению коксообразования, а также увеличению степени ароматизации продуктов крекинга, что приводит к повышению октанового числа бензина и снижению цетанового числа компонентов дизельного топлива. Максимальный выход газойлевых фракций достигается при сравнительно низких температурах крекинга, бензина и углеводородов С3-С4 – при высоких.

Изменение времени контакта сырья с катализатором сказывается на степени его превращений и выходах продуктов крекинга. Чем меньше продолжительность пребывания сырья в реакционной зоне, тем ниже глубина его конверсии. Уменьшение времени контакта может быть скомпенсировано более высокой активностью катализатора и повышением температуры. При равных активности катализатора и температуре возрастание времени контакта приводит к увеличению степени превращения сырья.

На первых промышленных установках каталитического крекинга давление в реакторе и регенераторе не превышало 0,07 МПа. В дальнейшем с целью интенсификации выжига кокса с поверхности катализатора давление было увеличено до 0,4 МПа. При этом возрастание затрат энергии на сжатие воздуха, подаваемого на регенерацию катализатора, компенсируется, как правило, использованием энергии отходящих дымовых газов, образующихся при выжиге кокса, например, установкой турбины для привода воздушного компрессора.

Поскольку с увеличением давления коксообразование значительно возрастает, выход кокса стремятся уменьшить разбавлением сырья обычно водяным паром, что особенно важно при переработке тяжелого нефтяного сырья.

Один из осн. параметров каталитического крекинга – кратность циркуляции катализатора. Регулирование ее позволяет поддерживать тепловой баланс процесса, стабилизировать работу установки крекинга и обеспечить необходимые технико-экономические показатели. Количество циркулирующего катализатора на установках большой единичной мощности очень велико, например, на установке мощностью 2 миллиона т/год перерабатываемого сырья – от 1000 до 1500 т/ч.

Каталитический крекинг может осуществляться как с поглощением теплоты (разрыв связей С-С), так и с ее выделением (например, гидрирование, изомеризация, алкилирование, циклизация). В основном преобладают эндотермические реакции, при этом суммарный тепловой эффект определяется различными факторами, например, характеристиками катализатора и сырья и степенью его превращения. Необходимая для проведения процесса теплота выделяется при выжиге кокса с поверхности катализатора.

Первыми катализаторами каталитического крекинга служили кислые глины (монтмориллониты), замененные затем аморфными алюмосиликатами, которые применяли более 30 лет. С начала 70-х годов в технологии каталитического крекинга используют кристаллические алюмосиликаты или цеолитсодержащие катализаторы. Известно более 100 их модификаций для крекинга, различающихся по структуре, составу, свойствам и назначению.

Содержание важнейших компонентов (в %): цеолита 18-50, РЗЭ 1,5-4,5, Al2О3 до 50. Основные достоинства: высокая активность, стабильность (устойчивость к каталитическим ядам и повышенным температурам), селективность, механическая прочность, хорошая текучесть, небольшой расход и другие. По активности и селективности цеолитсодержащие катализаторы значительно превосходят аморфные алюмосиликаты. Активность катализаторов крекинга принято оценивать по выходу бензина, например, при переработке сырья в стационарном слое катализатора. В начале работы установки крекинга на свежезагруженном катализаторе наблюдается заметное уменьшение его активности, однако в дальнейшем она становится постоянной (равновесной).

В условиях коксообразования, совместного действия высоких температур, каталитических ядов и других факторов поддержание активности катализатора обеспечивается его стабильностью. Созданы катализаторы, которые сохраняют необходимые эксплуатационные свойства даже при накоплении на их поверхностях содержащихся в сырье металлов, преимущественно Ni и V, в количествах, во много раз превышающих обычно наблюдаемые (10-12 тысяч массовых частей на миллион).

Для повышения стабильности катализаторов применяют разные методы, например, улучшают их структуру. Селективность кристаллических алюмосиликатов также выше, чем у аморфных: при одинаковой степени превращения сырья (например, 80%) выход бензина увеличивается вследствие снижения выходов газообразных продуктов и кокса. Снижение расхода катализатора обеспечивается наряду с его стабильностью повышенной механической прочностью и плотностью (чем она больше, тем меньше потери с газовыми потоками).

Текучесть и устойчивая циркуляция катализатора в основном зависят от его гранулометрического состава – распределения частиц по размерам. Преобладающий размер шариков для установок с движущимся катализатором от 3 до 4 мм. Оптимальное распределение по размерам частиц для установок с микросферическим катализатором составляет:

Установка каталитического крекинга FCC

Назначение

Каталитический крекинг — это термокаталитическая переработка нефтяных фракций для получения ценных продуктов.

Каталитический крекинг является важнейшим крупнотоннажным процессом переработки нефти. Мировая мощность построенных установок крекинга составляет более 770 млн. т/год

Сырье и продукты

В качестве сырья на установку может поступать:

При наличии на производстве установки гидроочистки вакуумного газойля может потребоваться дополнительная гидроочистка получаемого бензина для соответствия его требованиям Евро-5.

Продуктами установки являются:

Бензин каталитического крекинга

Характеристики гидроочищенного бензина каталитического крекинга представлены в таблице. Бензин каталитического крекинга используется в качестве компонента для приготовления автобензинов. Вовлечение БКК в автобензины АИ-92, АИ-95, АИ-98 составляет от 20 до 50% мас. в зависимости от рецептуры.

| Показатель | Ед. изм. | Значение |

| ОЧИМ | ед. | 90-91 |

| ОЧММ | ед. | 80-80,5 |

| ДНП | кПа | 72 |

| Содержание бензола | % мас. | 0,5 |

| Содержание ароматики | % мас. | 26 |

| Содержание нафтенов | % мас. | 8 |

| Содержание олефинов | % мас. | 24 |

| Содержание изопарафинов | % мас. | 35 |

| Т нк | ○ С | 30 |

| Т50% | ○ С | 90 |

| Ткк | ○ С | 213 |

| Сера | % мас. | 0,0014 |

| Плотность при 20 ○ С | кг/м 3 | 727 |

Технологическая схема

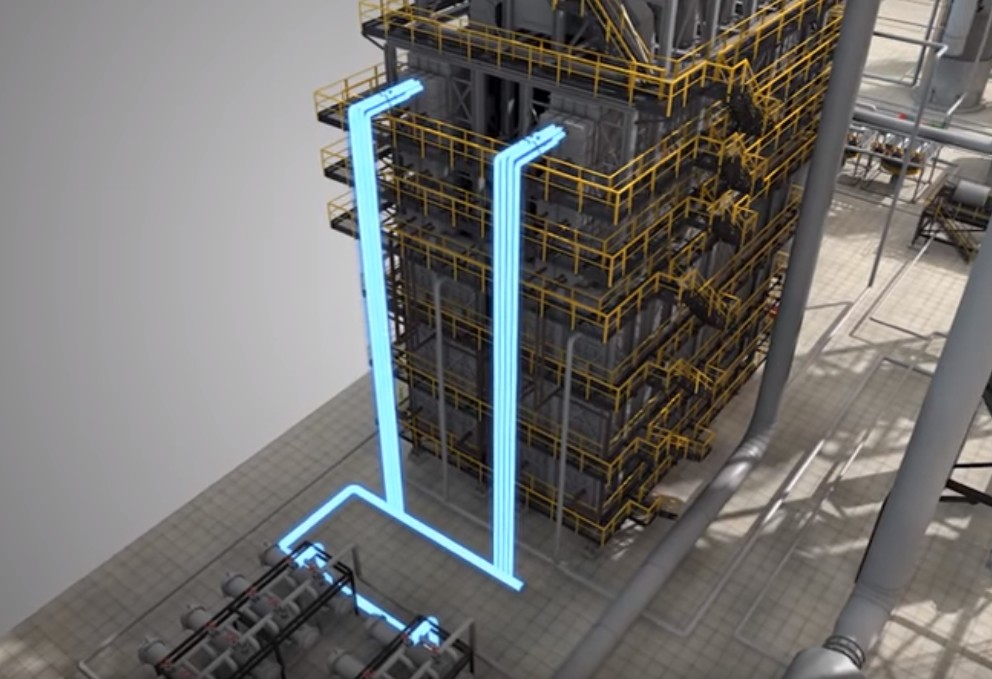

Предварительный нагрев сырья

Сырье перекачивается насосами через блок теплообменников, где нагревается до 220 °С. Далее сырьевой поток разделяется на 8 потоков, которые направляются в печь, где происходит нагрев до температуры 250-260 °С.

Реакторно-регенераторный блок

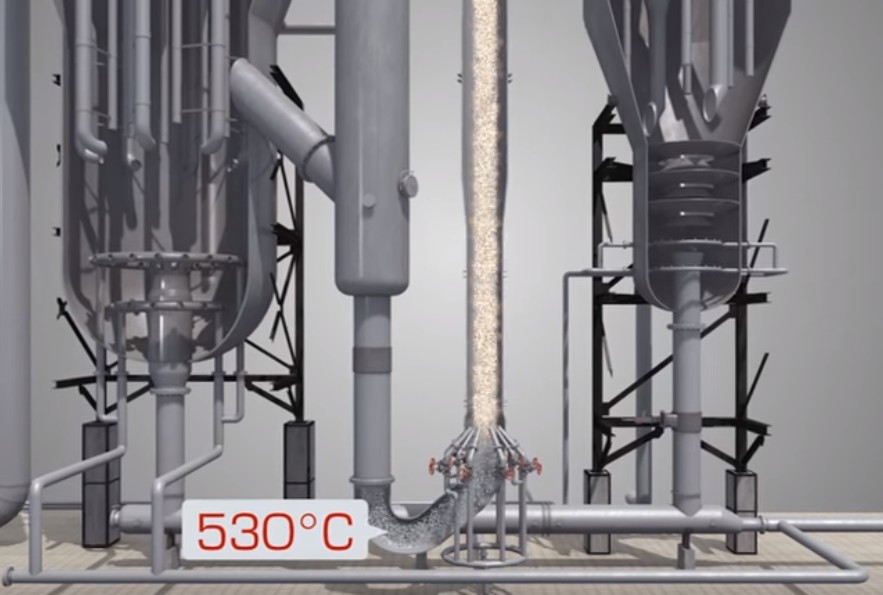

Нагретый поток сырья поступает в слой циркулирующего катализатора реакторного блока через райзер – прямоточный реактор. Происходит смешение потока сырья, распыляемого через форсунки с катализатором, имеющим температуру 530 °С.

При температуре 530 °С происходит реакция крекинга с образованием продуктов реакции, находящихся в газообразном состоянии.

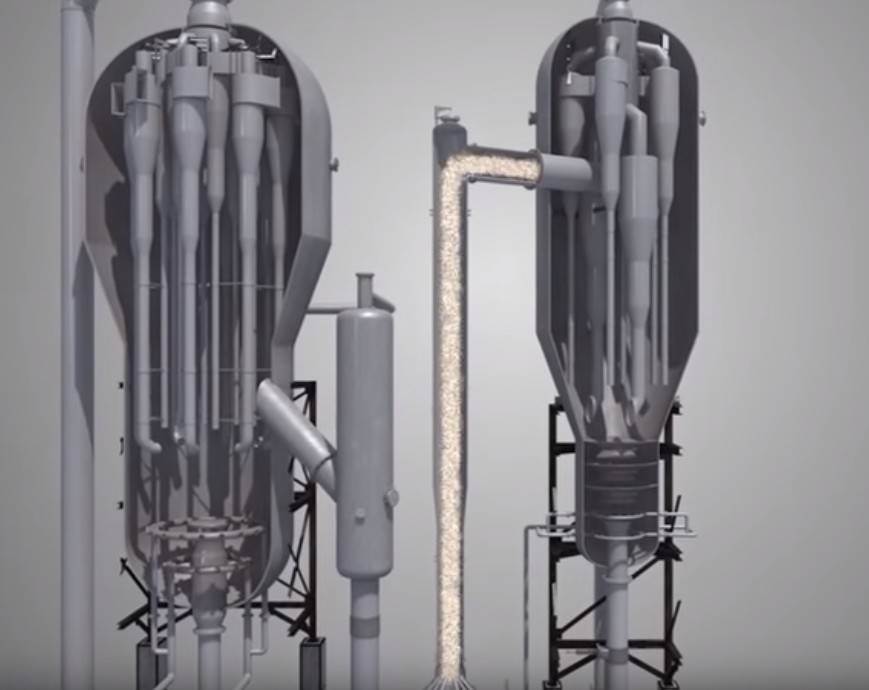

Образовавшаяся смесь, состоящая из продуктов реакции и катализатора перемещается в реактор, где установлены циклоны 1 и 2 ступени.

Циклоны

В циклонах 1 ступени более тяжелый катализатор, за счет центробежной силы, отбрасывается к стенкам устройства и направляется вниз реактора, а газообразные продукты реакции направляются во вторую ступень.

Оставшиеся продукты реакции переходят во вторую ступень циклонов тонкой очистки, где происходит аналогичный процесс.

При этом, катализатор ссыпается вниз реактора, куда подается пар для того, чтобы отделить принесенные ценные для нефтепереработки углеводороды. На поверхности катализатора откладывается кокс – побочный продукт.

Очищенный от катализатора продукт в состоянии парогазовой смеси с верха реактора подается на блок нагревательно-фракционирующей части (НФЧ) для последующего разделения.

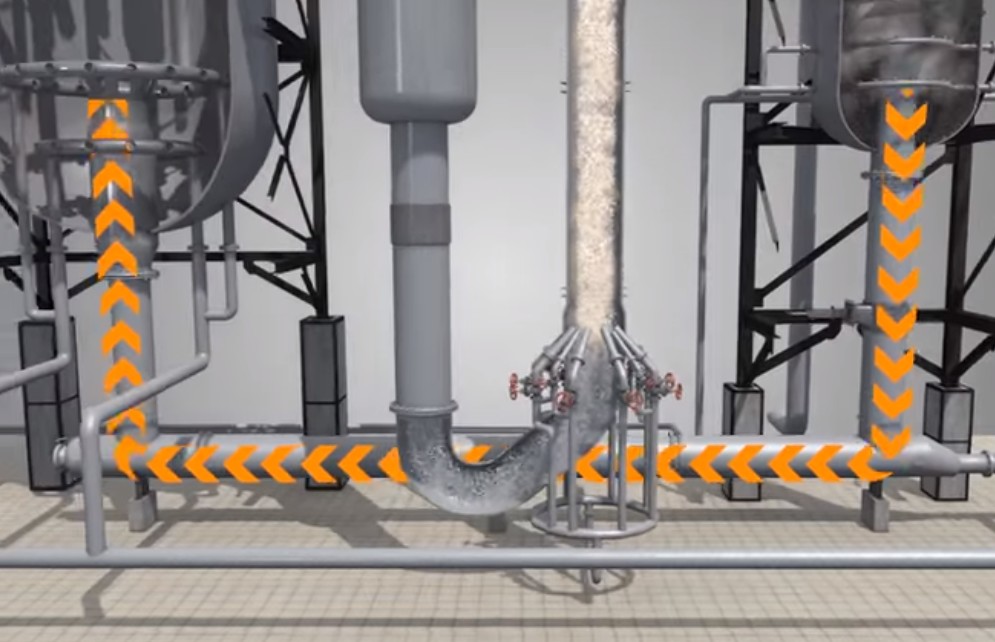

После отделения от продукта катализатор попадает в транспортную линию, куда подается воздух для его транспортировки в регенератор. В регенераторе происходит выжиг кокса с поверхности катализатора при температуре 600 °С, поскольку при такой температуре кокс самовоспламеняется.

Дымовые газы, пройдя две ступени циклонов, попадают в котел-утилизатор для выработки пара среднего давления.

Отбившийся при этом катализатор спускается вниз регенератора, ссыпается в хоппер – бункер для предварительного сбора катализатора. Затем через шиберную задвижку катализатор подается на реакцию с сырьем в райзер.

Движение катализатора между реактором и регенератором происходит за счет подачи воздуха от воздуходувки, а между регенератором и реактором за счет перепада давления.

Основная фракционирующая колонна

Парогазовая смесь, которая образовалась в процессе реакции, сверху реактора направляется в кубовую часть фракционирующей колонны, где проходит ее разделение.

В кубовой части колонны образуется шлам – непревращенный остаток каталитического крекинга с высоким содержанием кокса, тяжелых металлов, катализаторной пыли. Шлам обычно не выводится, а отправляется на смешение с сырьем реакторного блока.

С нижней глухой тарелки колонны выводится тяжелый каталитический газойль. Одна часть газойля через отпарной стриппинг выводится из колонны, а вторая через блок теплообменников возвращается в колонну в качестве орошения для охлаждения кубовой части колонны и предотвращения коксообразования.

Из средней части колонны выводится легкий каталитический газойль, являющийся компонентом дизельного топлива. Он проходит через стриппинг, в который подается пар, отпаренный каталитический газойль выводится с установки.

Сверху фракционирующей колонны выводятся:

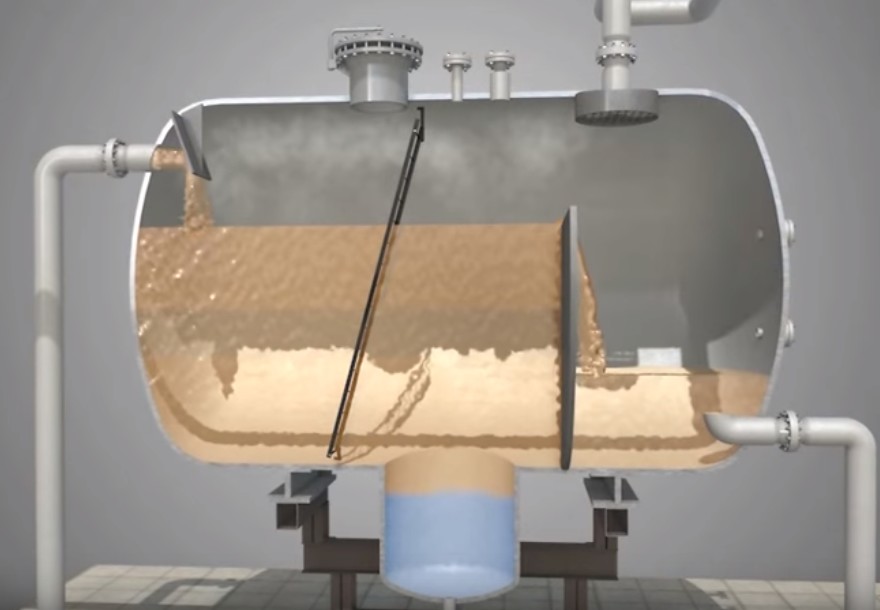

Все продукты реакции, попадая в АВЗ и водяные охладители – охлаждаются и с температурой 30-45 градусов Цельсия попадают в трехфазный сепаратор. Здесь происходит разделение на воду, бензин и газ.

Часть бензина возвращается в колонну, а другая часть направляется на блок стабилизации бензина, где идет происходит разделение газа от бензина.

Блок очистки жирного газа от сероводорода

Сверху сепаратора смесь газов попадает на блок очистки от сероводорода в аппарат для поглощения газов (абсорбер).

В верхнюю часть колонны подается метилдиэтаноламин (МДЭА), который улавливает сероводород и с помощью насосов выводится на регенерацию (десорбцию).

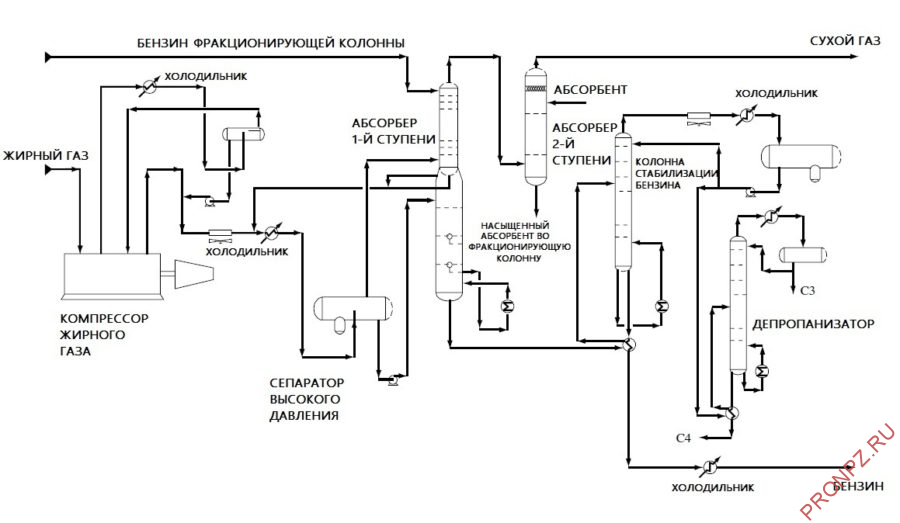

Абсорберы 1-й и 2-й ступени

Очищенный от сероводорода жирный газ поступает на прием газовых компрессоров. Компремированный жирный газ охлаждается и конденсируется в АВЗ. Далее он снова направляется в сепаратор, из которого при помощи насосов поступает в абсорбер 1-й ступени. Также в абсорбер поступает газ из сепаратора высокого давления и бензин. Куб колонны подогревается с помощью термосифонных кипятильников.

Пары с верха абсорбера 1-й ступени содержат углеводороды С4-С5, являющиеся ценными компонентами бензина. С целью их выделения предусмотрен абсорбер 2-й ступени.

В абсорбер 2-й ступени в качестве абсорбента подается стабильный бензин из основной фракционирующей колонны. Сверху абсорбера 2-й ступени выводится сухой газ, поступающий на установку сероочистки. Насыщенный абсорбент, содержащий углеводороды С4-С5 поступает в основную фракционирующую колонну на десорбцию.

Колонна стабилизации

Деэтанизированный бензин, в котором содержатся ББФ и ППФ, с низа абсорбера 1-й ступени поступает в колонну стабилизации.

С низа колонны выводится стабильный бензин, а смесь ППФ и ББФ выводится сверху колонны, избыток сжиженных газов подается на орошение колонны.

Депропанизатор (опционально)

Депропанизатор предусмотрен лишь в некоторых конфигурациях установок каталитического крекинга. Во многих конфигурациях ППФ выделяется из головной фракции уже при дальнейшей переработке на установках производства МТБЭ и сернокислотного алкилирования.

Смесь ППФ и ББФ из колонны стабилизации нагревается потоком кубового продукта депропанизатора и поступает в депропанизатор для разделения смеси на ППФ и ББФ.

Пары ППФ с верха колонны охлаждаются и конденсируются в рефлюксной емкости. Часть ППФ подается в колонну в качестве орошения, избыток выводится с установки. С куба колонны выводится ББФ, после чего поступает на установки производства МТБЭ или сернокислотного алкилирования.

Материальный баланс

Материальный баланс и некоторые параметры технологического режима работы установки каталитического крекинга Г-43/107 приведены в таблице.

Достоинства и недостатки

Недостатки

Достоинства

Существующие установки

Перечень установок каталитического крекинга на предприятиях РФ представлен в таблице. В России процесс реализован на 14 предприятиях, суммарная мощность установок крекинга составляет около 24 млн. т /год.

| Компания | Предприятие | Установка / лицензиар | Достигнутая мощность, тыс. т/год | Год ввода в эксплуатацию | Примечание |

| ПАО «НК «Роснефть» | АО «РНПК» (г. Рязань) | 1А/1М (рек. ABB Lummus Global) | 2500 | 1966 (рек. 2001) | Планируется запуск установки гидроочистки бензина каталитического крекинга (ГОБКК) мощностью 1650 тыс. т /год в 2019 г. (лицензиар Axens, процесс Prime G+) |

| АО «АНХК» (г. Ангарск) | ГК-3 (рек. Автотехпроект) | 1200 | 1969 (рек. 2003-2005) | Планируется запуск установки ГОБКК мощностью 500 тыс.т /год (лицензиар CDTECH. процесс CDHydro/CDHDS) | |

| 1А/1М (рек. Автотехпроект) | 917 | 1967 (рек. 2003) | |||

| АО «Сызранский НПЗ» (г. Сызрань) | 43-102 | 644 | 1960,1963 | Две установки. | |

| UOP | 1150 | 2017 | В стадии строительства. | ||

| АО «Куйбышевский НПЗ» (г. Самара) | 43-102 | 892 | 1952 | Три установки. Подготавливаются к выводу из эксплуатации. | |

| UOP | 1150 | 2016 | Пуско-наладочные работы. | ||

| АО «Новокуйбышевский НПЗ» (г. Новокуйбышевск) | 43-102 | 710 | 1955 | Две установки. | |

| ПАО «ЛУКОЙЛ» | ООО «ЛУКОЙЛ- Нижегороднефтеоргсинтез» (г. Кстово) | UOP | 4000 | 2010, 2015 | Два комплекса по 2000 тыс. т/год. В составе второго комплекса, запущенного в 2015 г., отсутствует блок гидроочистки сырья, но присутствует установка ГОБКК мощностью 1100 тыс.т /год (лицензиар Axens, процесс Prime G+) |

| ООО «ЛУКОЙЛ- Пермьнефтеоргсинтез» (г. Пермь) | 43-102 | 500 | 1959 (рек. 1998) | Одна установка | |

| ПАО «Газпромнефть» | АО «Газпромнефть-МНПЗ» (г. Москва) | Г-43-107М/1 | 2000 | 1983 | Комплекс включает в себя установку ГОБКК мощностью 1200 тыс.т /год (лицензиар Axens, процесс Prime G+) |

| АО «Газпромнефть-ОНПЗ» (г. Омск) | 43-103 | 1550 | ТЭ7Т | Комплекс включает в себя установку ГОБКК мощностью 1200 тыс.т /год (лицензиар Axens, процесс Prime G+) | |

| КТ-1/1 | 2400 | 1994 | |||

| ПАО «Газпром» | ПАО «Газпром нефтехим Салават» (г. Салават) | 43-102 | 640 | 1955 | Две установки. |

| Shell | 1000 | 2017 | В стадии строительства. Комплекс будет включать в себя установку ГОБКК мощностью 720 тыс.т /год (лицензиар Axens, процесс Prime G+) | ||

| ПАО АНК «Башнефть» | «Башнефть-УНПЗ» (г. Уфа) | Г-43-107М/1 | 2200 | Комплекс включает в себя установку ГОБКК мощностью 1300 тыс.т /год (лицензиар CDTECH, процесс CDHydro/CDHDS) | |

| «Башнефть- Уфанефтехим» (г. Уфа) | 1А/1М (рек. Автотехпроект) | 1800 | 1963 (рек. 2002) | ||

| ПАО «НГК «Славнефть» | ОАО «Славнефть-ЯНОС» (г. Ярославль) | 1А/1М (рек. Stone & Webster) | 1500 | 1967 (рек. 2000) | Включает в себя установку ГОБКК мощностью 870 тыс.т /год (лицензиар Axens, процесс Prime G+) |

| ПАО «ТАИФ» | ПАО «ТАИФ-НК» (г. Нижнекамск) | Технология ИНХС РАН / ВНИИНП/ ВНИПИНефть | 930 | 2006 | Отсутствует гидроочистка сырья. Комплекс включает в себя блок ГОБКК мощностью 360 тыс. т/год (проект ИНХС РАН / ВНИИНП / ВНИПИНефть) |