Что такое карбонизация угля

Производство активированного угля: исходный материал и этапы изготовления

Активный или активированный уголь – это пористый адсорбент, который производится из органических материалов содержащих уголь. Технология производства активированного угля длительный процесс, состоящий из нескольких этапов. Адсорбент активированный (активный) уголь является веществом с очень пористым составом. Его получают из разнообразных органических материалов, в которых имеется уголь. Зачастую осуществляется производство активированного угля из древесного угля, из торфа (торфяного кокса), каменноугольного кокса, грецкого ореха, кокосовой скорлупы, косточек маслин, абрикос и многих других растений.

Классификация

Активный адсорбент подразделяется:

Активированные угли классифицируют по трем категориям пор: микропоры (от 0,6 до 0,7 нанометров), мезопоры (1,5-100-200 нанометров), макропоры (>100-200 нанометров). Первая и вторая разновидность пор считаются основными составляющими поверхности активных углей. По этой причине они играют немаловажную роль в адсорбционных качествах угля. Микропоры отлично справляются с адсорбцией маленьких органических молекул, а мезопоры – более крупных молекул.

Удельная площадь поверхности активированного угля зависит от габаритов пор. Адсорбент, у которого более тонкие поры хорошо впитывает, имея даже невысокую концентрацию и небольшие парциальные давления пара. Активное вещество с широкими порами характеризуется капиллярной конденсацией.

Размеры удельной впитывающей поверхности активированного угля и широкие поры позволяют весьма результативно применять адсорбент для эффективного очищения газов и жидкостей от разнообразных видов примесей. Количество примесей, которые «съедает» уголь может меняться от мельчайших молекул до молекул масел, нефтепродуктов, жиров, органических соединений с хлором.

Оборудование для производства активированного угля представлено в широком ассортименте. Для получения адсорбента применяются специальные печи разных типов и конструкций. Чаще всего завод по производству активированного угля использует шахтные, вертикальные и горизонтальные роторные печи, многополочные печки и реакторы с кипящим слоем.

Этапы технологического процесса

Получение угля из материалов органического происхождения разделено на несколько этапов. Итак, технология производства активированного угля включает в себя следующие последовательные мероприятия:

Использование активного угля

Применение в производстве активированного угля набирает обороты с каждым днем. Адсорбционные способности угля позволяют быстро и эффективно очищать сточные воды и отходящие газы. К тому же, он является главным адсорбирующим веществом радиоактивных газов и вод на атомных электрических станциях.

Также активированный уголь нашел применение в таких сферах, как:

Если необходимо купить активированный уголь для фильтрации производства России, то можно обратиться за этим в специализированные магазины или совершить покупку через интернет.

Технология «Карбоника» – прорыв в комплексном использовании угля

Сдерживающим фактором традиционного использования угля является повышенный экологический ущерб по сравнению с применением жидких и газообразных углеводородов. Поэтому создание экологически безопасных угольных технологий, позволяющих получать конкурентоспособные продукты и генерировать электрическую и тепловую энергию, является приоритетной задачей энергетической стратегии.

Технология «Карбоника» реализована в Красноярске в опытно-промышленном масштабе 30 тыс. т угля в год

Работы по созданию таких технологий ведутся по нескольким направлениям:

В настоящее время технология «Карбоника» готова для крупномасштабного внедрения и тиражирования. Предприятие уже на уровне опытной установки экономически эффективно и поставляет конкурентоспособную продукцию в промышленность. Тариф на тепловую энергию (это побочный продукт технологии «Карбоника») – 150 руб./Гкал – самый низкий в городе, а, возможно, и в России. В США и Германии, например, все созданные в 80-90-е годы промышленные установки по термической переработке угля дотируются государством.

В основу технологии «Карбоника» положен принцип автотермической (без внешнего теплоподвода) неполной газификации угля с использованием открытого авторами разработки в 90-е годы эффекта «обратной тепловой волны» в слое угля. В газификатор подается уголь и воздух, а продуктами являются только среднетемпературный кокс (полукокс) и горючий газ. Побочных продуктов нет.

Технология «Карбоника» имеет ряд преимуществ по сравнению с традиционными процессами термической переработки угля.

40 % – производство полукокса,

30 % – утилизационная котельная и

Вышеизложенное позволяет оценить технологию «Карбоника» как прорыв в комплексном использовании угля. В этом технологическом процессе из низкосортных углей производится среднетемпературный кокс (полукокс) с высокой калорийностью и реакционной способностью, низким выходом летучих веществ и большим электросопротивлением. Такой продукт используется как металлургическое и технологическое топливо, бездымное коммунально-бытовое топливо, карбюризатор и углеродный восстановитель для металлургии. Полукокс из бурого угля обладает, кроме перечисленных качеств, большой удельной поверхностью (500 м 2 /г и выше) и адсорбционной активностью. Производимый ЗАО «Карбоника-Ф» полукокс из канско-ачинских углей аттестован как активированный уголь марки АБГ (в т.ч. для очистки питьевой воды), поставляется ряду предприятий России и на экспорт. Самые крупные потребители – РАО «Норильский никель» и РАО «ЕЭС России».

В настоящее время имеются благоприятные предпосылки для крупномасштабной реализации технологии «Карбоника»:

Таким образом, промышленная реализация и тиражирование технологии «Карбоника» позволит создать в Красноярском крае и за его пределами ряд «промышленных «кластеров»», выпускающих следующие продукты:

Действующее опытно-промышленное производство ЗАО «Карбоника-Ф» является полигоном для отработки новых технологий, наработки партий продуктов для маркетинговых исследований и может быть центром обучения персонала вновь создаваемых объектов. В составе ЗАО «Карбоника-Ф» трудятся доктора и кандидаты наук, имеется ряд перспективных разработок в области энергосбережения, переработки различных видов сырья и отходов. Есть все предпосылки для реорганизации ЗАО «Карбоника-Ф» в НПО, ориентированное на разработку и внедрение прикладных разработок, как собственных, так и созданных в других организациях, ВУЗах и институтах РАН.

Размещение энерготехнологических предприятий, производящих широкую гамму продуктов углепереработки, на небольшом расстоянии от угольных разрезов края даст возможность снизить остроту транспортных проблем, связанных с дефицитом подвижного состава для перевозки угля. Кроме того, радикальное увеличение стоимостной «отдачи» 1 тонны угля будет способствовать увеличению налогооблагаемой базы и экономическому росту в крае.

Директор филиала ЗАО «Карбоника-Ф»

А.Б. Морозов

Адсорбционные свойства активированных активных углей и их достижение при производстве

Как оцениваются адсорбционные свойства активных углей

Рис. 1. Печь активации карбонизата до активированного угля.

Основные свойства активных углей и, прежде всего, пористая структура определяются видом исходного углеродсодержащего сырья и способом его переработки.

Для практической реализации любого способа изготовления активных углей пользуются такими общими технологическими приемами, как предварительная подготовка сырья (дробление, рассев, формование), карбонизация (пиролиз) и активация. Предварительная подготовка сырья – приведение исходного угольного сырья в состояние, удобное для осуществления дальнейшей термической обработки. Карбонизация (пиролиз) – термическая обработка материала без доступа воздуха для удаления летучих веществ.

Карбонизация и активация

На стадии карбонизации формируется каркас будущего активного угля – первичная пористость, прочность и т. д. Активация водяным паром представляет собой окисление карбонизованных продуктов до газообразных в соответствии с реакцией

или при избытке водяного пара

В процессе активации развивается необходимая пористость и удельная поверхность, происходит значительное уменьшение массы твердого вещества, именуемое обгаром.

Суть технологического процесса получения активных углей

Суть технологического процесса получения активных углей заключается в таком выборе угольного сырья, параметров его предварительной подготовки, а также параметров карбонизации и активации, чтобы окисление углеродистого вещества сопровождалось бы образованием эквивалентного объема пор, а также развитием адсорбционной активности при минимальном обгаре.

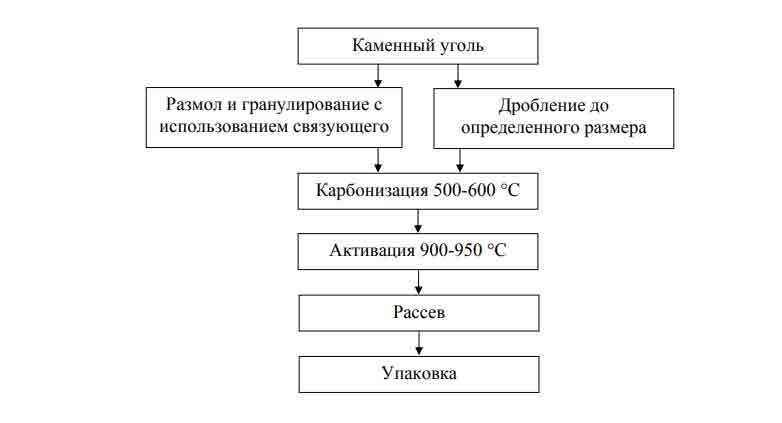

Для реализации процесса карбонизации используются вращающиеся печи различной конструкции. Активация каменноугольного сырья проводится в многоканальных подовых печах МПА в присутствии водяного пара. Активация древесного угля проводится в камерных печах ПАК в присутствии водяного пара. Стадии технологического процесса изготовления активных углей на каменноугольной основе представлены на рисунке.

Рис. 2. Технологический процесс изготовления активированного угля.

Форма и размер частиц и применение

По форме и размеру частиц активные угли могут быть порошкообразными, дроблеными (частицы неправильной формы) и гранулированными (цилиндрические гранулы).

Порошкообразными активными углями именуются угли с размерами частиц менее 0,1 мм.

К зерненным (дробленые и гранулированные) активным углям относятся угли с размером частиц от 0,5 до 5 мм.

Свойства активных углей, их пористая структура, форма и размер частиц определяют области их применения. В зависимости от назначения угли подразделяют на газовые, рекуперационные, осветляющие и угли-носители катализаторов – химосорбентов.

Жидкофазные процессы сорбции можно проводить с применением как порошкообразных, так и зерненных углей.

Здесь окончательный выбор связан со сложившимися условиями производства и традициями потребителя. Как правило, применение порошкообразных активных углей не требует сложного аппаратурного оформления. Обычно используется стандартное химическое оборудование: напорные емкости, мешалки, фильтры.

Реализация же промышленных технологических схем с применением зерненных углей связана с установкой специального оборудования – систем адсорберов различной конструкции и сопряжена с более тщательным и сложным подбором параметров ведения сорбционного процесса (время контакта, сопротивление слоя и т. д.). Преимущества использования зерненных активных углей – в возможности их многократного использования ввиду пригодности их к регенерации.

Активные угли на основе древесины

Активные угли БАУ-А и ДАК – это уникальные активные угли, изготовленные из экологически чистого сырья (древесины березы) под воздействием водяного пара при температуре 800-950°С с последующим дроблением. Они представляют собой пористый материал, состоящий в основном из углерода. Имеет сильно развитую общую пористость, широкий диапазон пор и значительную величину удельной поглощающей поверхности.

Такие характеристики дают возможность эффективного использования БАУ-А для очистки жидких сред от широкого спектра примесей (от мелких, соизмеримых с молекулами йода, до молекул жиров, масел, нефтепродуктов, хлорорганических соединений и др.) при высоком ресурсе работы.

Активные угли на каменноугольной основе

Газовые угли предназначены для улавливания относительно плохо сорбирующихся компонентов или паров, присутствующих в газах в небольших концентрациях. Кроме того, угли этого сорта могут быть применены для очистки вод от примесей веществ с небольшим размером молекул и в качестве основы для некоторых видов катализаторов для синтеза органических соединений.

Активные угли с широким распределением пор по размерам эффективны при проведении жидкофазных процессов, а также в качестве основы катализаторов – химпоглотителей для снаряжения средств защиты органов дыхания и очистки вентвыбросов (газов) от паров сильнодействующих ядовитых веществ (СДЯВ).

Повышенные по сравнению с активными углями на древесной основе величины механических характеристик позволяют успешно эксплуатировать зерненные активные угли на каменноугольной основе в адсорберах различных габаритов со стационарным, движущимся или псевдосжиженным слоем адсорбента.

Для правильного выбора зерненных активных углей в качестве фильтрующей сорбирующей загрузки в колоннах и адсорберах помимо характеристики механической прочности важен показатель их адсорбционной активности на единицу объема слоя, выраженный в г/дм3.

Рис. 3. Печь для реактивации активированного угля.

Но у этого материала есть свои недостатки – активированный уголь относительно дорог, в случае залпового выброса нефтепродуктов, жира или масла теряет свою сорбирующую способность (микропоры забиваются) и требует внеочередной замены.

Особенности каменноугольного сырья

Производство активированного угля из каменного угля имеет свои особенности, так как при активировании каменного угля следует учитывать сортность углей. Битуминозные угли с высоким содержанием смолы и летучих компонентов, спекаются при нагревании или вспучиваются, поэтому они требуют предварительной обработки. Антрацит, содержащий значительно меньше летучих соединений, можно сразу активировать в соответствующих условиях. Его сначала измельчают, затем тонкодисперсный порошок брикетируют со связующим, вновь подвергают измельчению, после рассева по фракциям подвергают карбонизации и активированию. Можно также активировать продукты различных стадий производства формованного кокса.

При производстве гранулированных углей на каменноугольной основе в качестве связующего может использоваться каменноугольная смола.

Биоуголь – новое или хорошо забытое старое?

Возрождение гидротермальной карбонизации биомассы в Европе

И перед биомассой, и перед ископаемым углем у биоугля имеется целый ряд преимуществ:

Кроме того, биоуголь является CO2-нейтральным источником энергии.

В ФРГ, например, согласно законам о возобновляемых источниках энергии (EEG) и их использовании для отопления (EEWarmeG), биоуголь отвечает всем нормативным требованиям, при сжигании 1 т биоугля редуцируется 2,5 т выбросов CO2.

Для производства биоугля применяется технология, основанная на процессе гидротермальной карбонизации.

В процессе HTC биомасса влажностью до 80% с низкой теплотворностью превращается в биоуголь, сравнимый по свойствам с ископаемым углем.

Гидротермальная карбонизация схожа с природным процессом образования ископаемого угля, только то, что в природе длилось миллионы лет, можно осуществить в течение считаных часов. При температуре 180-220°C, давлении 10-25 бар, без доступа воздуха и с добавлением катализатора биомасса обезвоживается и карбонизируется в течение 6-12 ч до CO2-нейтрального биоугля. Такой биоуголь можно или сжигать для генерации тепловой энергии, или использовать в различных технологических процессах в промышленности вместо ископаемого угля.

Процесс НТС в целях получения топливного биоугля не применялся долгие годы по одной простой причине: низкие мировые цены на энергоносители.

Гидротермальная карбонизация

Процесс начинается с подготовки биомассы: из нее удаляют механические примеси (песок, камни и т. п.), затем измельчают и смачивают. Далее биомассу отправляют в реактор (реторту) HTC, в котором при помощи пара создается давление 10-25 бар и температура 180-220°C. В ходе реакции образуются гидроксонии (гидроксоний, оксоний, гидроний) НзО+ (комплексный ион, соединение протона с молекулой воды), которые снижают pH массы до 5 и ниже. Этот процесс можно ускорить, добавив в реактор лимонную кислоту. Причем нужно учесть, что при низких pH большее количество углерода переходит в жидкую фазу. Реакция экзотермическая, то есть протекает с высвобождением энергии. Через 12 ч 90-99% углерода переходит в водянистую суспензию в виде пористых зерен угля (C6H2O) с размером пор от 8 до 20 нм. Остальная часть углерода (от 1 до 10%) частично остается в жидкой фазе в виде водной суспензии, частично выбрасывается в атмосферу в виде углекислоты. Уравнение реакции в упрощенном виде можно записать в такой форме:

Охлажденная угольная суспензия с помощью механического прессования обезвоживается до такого состояния, когда в ней остается 50-60% исходного содержания воды. Большая часть сепарированной воды используется в последующих циклах производства. После механического обезвоживания продукт подлежит дальнейшей сушке до влажности, требуемой заказчиком; обычно это 5-25%.

После сушки на выходе получается мелкофракционный пылеобразный биоуголь, который можно складировать в силос с автодозатором для загрузки насыпью в железнодорожные вагоны или автотранспорт, а можно и прессовать в пеллеты или брикеты.

Преимущества НТС-технологии перед другими технологиями переработки биомассы:

Кроме того, тепловая энергия, получаемая в ходе экзотермического процесса, используется для подсушки конечной продукции до требуемой влажности.

Европейские производители биоугля

Швейцарская группа компаний AVA-CO2 Schweiz AG в 2010 году ввела в эксплуатацию первую в мире промышленную установку для производства биоугля по технологии НТС производительностью 8400 т в год, а спустя два года была запущена и вторая подобная установка. AVA-CO2 использует технологию периодического (порционного) НТС-процесса, по сравнению с непрерывным способом это более простой и надежный процесс. Оборудование скомплектовано по модульному принципу, что позволяет его легко монтировать и интегрировать в имеющуюся инфраструктуру. AVA-CO2 запатентовала свои продукты под марками AVA cleancoal и AVA biochar.

Carbon Solutions ежегодно использует в качестве сырья для производства биоугля опавшие листья, остающиеся после ландшафтных работ ветки и обрезки деревьев, общий вес которых составляет 41 тыс. т. И это только в одном пригороде Берлина, а всего в столице ФРГ и ее пригородах собирается около 1,2 млн т таких отходов в год, и почти вся эта биомасса используется сейчас только как компост при открытом складировании на специальных полигонах.

Carbon Solutions принимает участие в европейской программе EU-Projekt Eurochar. В этой программе участвуют также компании и институты Франции, Великобритании и Италии. Сейчас Carbon Solutions выполняет заказ на монтаж оборудования для получения биоугля производительностью 10 тыс. т в час для одного из немецких промышленных предприятий.

Биоуголь в России

В России сегодня древесный уголь получают лишь на небольших производствах путем сжигания древесины (углежжением) в разных, приспособленных для этих целей печах. Продукция в основном предназначена для использования в грилях и поставляется как на экспорт, так и на внутренний рынок.

В России, по словам специалиста, большого интереса к производству и использованию продукта biochar нет. Хотя на ряде российских предприятий, производящих древесный уголь, есть продукция, которая полностью соответствует biochar.

А теперь информация к размышлению. В выпущенном в 1987 году издательством «Лесная промышленность» учебнике для студентов лесотехнических вузов «Технология лесохимических производств», в главе 6 «Характеристика термических методов переработки древесины» читаем:

«. В учебниках и научной литературе применяется несколько терминов для обозначения понятия «пиролиз древесины», что крайне затрудняет использование автоматизированных систем научно-технической информации. Термин «карбонизация» хотя и раскрывает сущность процесса пиролиза, в литературе встречается редко, и поэтому в целях унификации терминологии от его применения следует отказаться. В настоящем учебнике принят термин «пиролиз древесины», полно отражающий сущность процесса и завоевавший в последнее время широкое признание лесохимиков. Процесс пиролиза древесины при температурах ниже начала интенсивного распада с выделением тепла, например, в среде жидкого теплоносителя, принято называть предпиролизом».

Этой цитатой можно подтвердить слова г-на Юдкевича и назвать процесс гидротермальной карбонизации (НТС) разновидностью пиролиза, учитывая что в англоязычных странах процесс часто называют гидропиролизом или жидким пиролизом.

По мнению автора, технологию НТС целесообразно использовать в российских условиях, в первую очередь по причине невысоких требований к сырью (состав, влажность), а также ввиду ее высокой энергоэффективности, простоты и широких возможностей применения на внутреннем рынке.

Каменноугольный кокс, угольный кокс

Кокс каменноугольный применяют для выплавки чугуна (доменный кокс) как высококачественное бездымное топливо, восстановитель железной руды, разрыхлитель шихтовых материалов.

Кокс каменноугольный используют также, как ваграночное топливо в литейном производстве (литейный кокс), для бытовых целей (бытовой кокс), в химической и ферросплавной отраслях промышленности (специальные виды кокса).

Доменный кокс должен иметь размеры кусков не менее 25-40 мм при ограниченном содержании кусков менее 25 мм (не более 3%) и более 80 мм.

Литейный кокс по размерам кусков крупнее доменного; наиболее пригоден продукт, в котором присутствуют куски менее 60-80 мм.

В промышленности ферросплавов используют мелкий кокс (например, фракцию 10-25 мм), при этом в отличие от доменного и литейного производств предпочитают применять продукт с большой реакционной способностью.

Требования по прочности к бытовому коксу менее жесткие, чем к доменному и литейному.

Современное мировое производство кокса каменноугольного составляет около 550-650 млн т/год.

От 60 до 70% мирового производства осуществляется в КНР.

Коксующиеся угли, в отличие от других каменных углей, при нагревании без доступа воздуха переходят в пластическое состояние и спекаются.

Коксующиеся угли характеризуются в необогащённом виде или в концентратах зольностью менее 10% и низким содержанием S (менее 3,5%), выход летучих веществ (Vdaf) 15-37%.

В CCCP отнесение углей к группе коксующихся углей прежде всего базируется на их пригодности для производства кондиционного доменного кокса.

В действующих в CCCP классификациях к коксующимся углям относят угли марок Г, ГЖ, Ж, КЖ, К, К2, OC и CC.

Значительными запасами коксующихся углей располагают:

CНГ (Донецкий, Печорский, Кизеловский, Кузнецкий, Карагандинский, Южно-Якутский, Тунгусский и другие бассейны),

США (Аппалачский, Западный, Юинта, Грин-Ривер и др.),

Великобритания (Нортамберлендский, Южно-Уэльский, Ланкаширский и Йоркширский бассейны),

ФРГ (Нижнерейнско-Вестфальский, или Рурский, Нижневестфальский),

Польша (Верхне- и Нижнесилезский, Люблинский),

Индия (Бокаро, Ранигандж, Джхария),

Австралия (Боуэн, Новый Южный Уэльс),

Чехия (Остравско-Карвинский и Трутновский).

Ограниченные по запасам месторождения известны также в следующих странах:

Франции (Саарско-Лотарингский, Hop и Па-де-Кале, Аквитанский бассейны),

Испании (Астурийский и Южно-Кантабрийский бассейны),