Букса тепловоза тэм18дм для чего служит

Буксовые узлы ТЭМ2, ТЭМ18

Предназначены для связи колесных пар с рамой тележки и восприятия нагрузок по весу кузова локомотива, передача сил тяги, торможения и боковых горизонтальных сил возникающих вдоль оси колесной пары.

Поводковая букса ТЭМ18Состоит из корпуса с двумя боковыми опорными кронштейнами для установки пружин рессорного подвешивания, передней и задней крышек, двух роликовых подшипников, которые фиксируются двумя дистанционными кольцами, лабиринтного кольца и осевого упора.

Осевой упор ТЭМ18Состоит из упорного шарика – подшипника, который через упор прижимается пружиной к торцу оси колесной пары.

Осевые разбеги колесных пар на тепловозе ТЭМ18 обеспечиваются конструктивно и не подлежат регулировке, для крайних колесных пар они равны 2мм, для средних 28мм.

Челюстная букса ТЭМ2Состоит из корпуса, передней и задней крышек, двух роликовых подшипников, которые фиксируются двумя дистанционными кольцами, лабиринтного кольца и осевого упора.

Лабиринтное кольцо и задняя крышка образуют лабиринтное уплотнение для предотвращения попадания грязи в корпус буксы и вытекания смазки. Смазка – пластичная, буксол.

В передней крышке размещен осевой упор армированный со стороны торца шейки оси бронзы для уменьшения износа поверхности упор смазывается жидкой смазкой помещенной нижней части передней крышки( 80гр смазки) через фитиль.

Крайние оси тележек имеют не регулируемый упругий разбег до 11мм на сторону, который достигается при помощи пружин. Средние оси колесных пар, упругого разбега не имеют.

Концевой комплект состоит из пружины, подвески, валика, резиновой шайбы, тарелки и подкладки, зафиксированных гайкой и штифтом.

Средний комплект состоит из восьмилистовой рессоры и двух пружин установленных на кронштейнах, которые связаны в единый узел при помощи валика. Рама тележки опирается на средний комплект через тарелки и резиновые амортизаторы.

Балансиры в средней части установлены через арку на буксы, по краям через валики крепятся к подвескам, подвеска средних рессорных комплектов на нижнем валике имеют выступ, которым входят в зацепление с отверстием в нижней рессоре рессорного пакета.

|

1 – амортизатор; 2 – сухарь; 3 – обойма; 4 – шток; 5 – поршень;

6 – фрикционная накладка; 7 – вкладыш; 8 – корпус гасителя;

9 – защитный кожух; 10 – пружина; 11 – крышка; 12 – гайка;

13 – шплинт; 14 – крышка буксы;

Рессорное подвешивание тепловоза ТЭМ18 – индивидуальное, состоит из 12 комплектов пружин на тележку, т.е. по два комплекта на каждую буксу. Комплект пружин состоит из двух пружин, опорных плит, резинового амортизатора со стальной арматурой имеющей штырь, который фиксирует положение пружины в нижнем листе рамы тележки. Для замены поломанных пружин без выкатки колесной пары комплект сжимают при помощи технологического болта и шайбы.

Для гашения колебаний надрессорного строения тепловоза параллельно с пружинами установлены фрикционные амортизаторы.

Рама тележки. Предназначена для передачи и распределения вертикальной нагрузки между отдельными колесными парами ( при помощи рессорного подвешивания ) восприятие тягового усилия, тормозной силы, боковых горизонтальных и вертикальных сил от колесных пар при прохождении ими по неровностям пути и передачи их на раму кузова.

ТЭМ 2 челюстная; Представляет собой сварную конструкцию, состоящую из двух боковин, двух междурамных креплений, двух концевых балок и шкворневой балки. В боковины вварены буксовые челюсти, к рабочим поверхностям буксовых челюстей приварены сменные наличники из термообработанной стали для предохранения челюстей от износа. Шкворневая балка приварена к между рамным креплениям, для предохранения от износа в шкворневое гнездо запрессована втулка из термообработанной стали. Концевые балки со стороны автосцепки связаны с боковинами рамы призонными болтами, а со стороны топливного бака приварены электродуговой сваркой. К между рамным креплениям снизу приварены стальные литые кронштейны для подвески ТЭД.

К раме тележки приварены кронштейны для установки горизонтальных и вертикальных рычагов рычажной передачи тормоза, а также тормозных цилиндров. Установлены скобы для песочного и воздушного трубопровода. Снизу к челюстям двумя специальными болтами прикрепляется буксовая струнка.

ТЭМ18 бесчелюстная (поводковая); сварная конструкция состоящая из двух боковин, трех между рамных креплений, шкворневой балки и концевой балки. К боковинам приварены кронштейны большой и малый для установки поводков (крепление букс), кронштейны для установки тормозных цилиндров, корпусы фрикционных гасителей колебаний. К между рамным креплениям приварены кронштейны для установки ТЭД.

Дата добавления: 2015-11-26 ; просмотров: 2502 | Нарушение авторских прав

Назначение и устройство элементов буксового рессорного подвешивания тепловоза ТЭМ 18ДМ

Назначение и устройство элементов буксового рессорного подвешивания тепловоза ТЭМ 18ДМ

Устройство рессорного подвешивания

Благодаря рессорному подвешиванию происходит выравнивание и перераспределения нагрузок между отдельными КП, смягчаются толчки, возникающие при движении тепловоза и уменьшается воздействие на путь.

В систему включены шесть независимых групп. Каждая группа состоит из одинаковых комплектов пружин. В комплект, в свою очередь, входят 23 пружины (наружная и внутренняя). Конструкция пружин комплексных рессор предусматривает возможность замены комплекта, при поломке пружин, без выкатки КП из-под тепловоза (с помощью стяжных болтов и шайб).

Масса частей тепловоза, которая передается на шейки осей через рессорное подвешивание, называется подрессоренной массой, а масса, передаваемая на рельсы помимо рессорного подвешивания, называется неподрессоренной массой; она включает в себя: колесную пару с буксами и зубчатыми колесами, балансиры с подвесками, 50% массы ТЭД и часть массы кожухов зубчатых передач. От состояния рессорного подвешивания зависит нормальная работа локомотива и долговечности ЖД пути. А также безопасность движения поездов.

Для гашения колебаний над рессорного строения параллельно пружинам включены 6 фрикционных гасителей колебаний. Пару трения образует: стальные цилиндры, поверхность поршня и фрикционный материал, закрепленный на поверхности 2-х вкладышей. Расчетная сила трения обеспечивается предварительной затяжкой пружины гасителей колебаний. Перекосы штока поршня при работе компенсируется двумя сферическими шарнирами.

Букса передает нагрузку от агрегатов расположенных на раме тепловоза, на оси КП и/или тяговые и тормозные усилия от КП на раму тележки при движении тепловоза. Кроме того, букса воспринимает большие боковые усилия. На тепловозе буксы применяются с роликовыми подшипниками. Буксовые поводки крепятся к клиновидным пазам корпуса.

Корпус буксы представляет собой отливку из фасовочной стали с кронштейнами для установки пружин рессорного подвешивания. Внутренняя полость корпуса расточена под наружные кольца буксовых подшипников, в корпусе буксы выполнены клиновидные пазы для крепления поводковых букс.

В передней крышке буксы смонтирован осевой упор с пружиной, поджимающий упорный подшипник. Задняя крышка буксы уплотнена лабиринтным кольцом. Буксовый узел собран на двух роликовых подшипниках, между которыми установлены дистанционные кольца. В качестве осевого упора применен шарикоподшипник упорный, одно кольцо, которого напрессовано на проточенную шейку оси КП, а другое колесо на упор, которое прижимается к шарикам пружиной. Буксы крайних КП установлены резиновые амортизаторы для компенсации перекосов и смещения нагрузок от оси на переднюю крышку буксы. Конструкция крайней и средней букс КП одинакова. Путем демонтажа амортизатора буксу крайней КП можно переоборудовать под установку на среднюю КП.

Поводок буксы соединяет буксу с рамой тележки и передает ей горизонтально продольные и поперечные усилия. Корпус поводка представляет собой стальную отливку с двумя головками и имеющее цилиндрическое отверстие, расточенные под втулки амортизаторов. Амортизаторы образуются стальными втулками, запрессованными в головки поводка, резиновыми втулками и валиками с трапецеидальными хвостовиками. Головки различаются между собой размерами. Головка, крепящая к раме больше головки крепящая к буксе. Амортизатор большой головки состоит из двух резиновых втулок, разделенных стальными разъемными кольцами.

Назначение и устройство элементов буксового рессорного подвешивания тепловоза ТЭМ 18ДМ

Устройство рессорного подвешивания

Благодаря рессорному подвешиванию происходит выравнивание и перераспределения нагрузок между отдельными КП, смягчаются толчки, возникающие при движении тепловоза и уменьшается воздействие на путь.

В систему включены шесть независимых групп. Каждая группа состоит из одинаковых комплектов пружин. В комплект, в свою очередь, входят 23 пружины (наружная и внутренняя). Конструкция пружин комплексных рессор предусматривает возможность замены комплекта, при поломке пружин, без выкатки КП из-под тепловоза (с помощью стяжных болтов и шайб).

Масса частей тепловоза, которая передается на шейки осей через рессорное подвешивание, называется подрессоренной массой, а масса, передаваемая на рельсы помимо рессорного подвешивания, называется неподрессоренной массой; она включает в себя: колесную пару с буксами и зубчатыми колесами, балансиры с подвесками, 50% массы ТЭД и часть массы кожухов зубчатых передач. От состояния рессорного подвешивания зависит нормальная работа локомотива и долговечности ЖД пути. А также безопасность движения поездов.

Для гашения колебаний над рессорного строения параллельно пружинам включены 6 фрикционных гасителей колебаний. Пару трения образует: стальные цилиндры, поверхность поршня и фрикционный материал, закрепленный на поверхности 2-х вкладышей. Расчетная сила трения обеспечивается предварительной затяжкой пружины гасителей колебаний. Перекосы штока поршня при работе компенсируется двумя сферическими шарнирами.

Букса передает нагрузку от агрегатов расположенных на раме тепловоза, на оси КП и/или тяговые и тормозные усилия от КП на раму тележки при движении тепловоза. Кроме того, букса воспринимает большие боковые усилия. На тепловозе буксы применяются с роликовыми подшипниками. Буксовые поводки крепятся к клиновидным пазам корпуса.

Корпус буксы представляет собой отливку из фасовочной стали с кронштейнами для установки пружин рессорного подвешивания. Внутренняя полость корпуса расточена под наружные кольца буксовых подшипников, в корпусе буксы выполнены клиновидные пазы для крепления поводковых букс.

В передней крышке буксы смонтирован осевой упор с пружиной, поджимающий упорный подшипник. Задняя крышка буксы уплотнена лабиринтным кольцом. Буксовый узел собран на двух роликовых подшипниках, между которыми установлены дистанционные кольца. В качестве осевого упора применен шарикоподшипник упорный, одно кольцо, которого напрессовано на проточенную шейку оси КП, а другое колесо на упор, которое прижимается к шарикам пружиной. Буксы крайних КП установлены резиновые амортизаторы для компенсации перекосов и смещения нагрузок от оси на переднюю крышку буксы. Конструкция крайней и средней букс КП одинакова. Путем демонтажа амортизатора буксу крайней КП можно переоборудовать под установку на среднюю КП.

Поводок буксы соединяет буксу с рамой тележки и передает ей горизонтально продольные и поперечные усилия. Корпус поводка представляет собой стальную отливку с двумя головками и имеющее цилиндрическое отверстие, расточенные под втулки амортизаторов. Амортизаторы образуются стальными втулками, запрессованными в головки поводка, резиновыми втулками и валиками с трапецеидальными хвостовиками. Головки различаются между собой размерами. Головка, крепящая к раме больше головки крепящая к буксе. Амортизатор большой головки состоит из двух резиновых втулок, разделенных стальными разъемными кольцами.

4.7 Песочная система

Песочная система предназначена для обеспечения подачи песка под

колеса тепловоза для предотвращения их боксования. Принципиальная схема

воздухопровода песочной системы изображена на рисунке 38

К каждому бункеру песочницы снизу крепятся по две форсунки, к которым

подводится воздух из питательной магистрали через пневмораспределитель

песочницы. При движении тепловоза «вперед» песок подается под первую и

четвертую колесные пары, а при заднем – под шестую и третью. Каждая форсунка

подает песок только под одно колесо.

Управляют песочницами при помощи педали, расположенной в кабине под

ногами у машиниста. При нажатии на педаль замыкается цепь катушки

пневмораспределителя 181. Благодаря этому пневмораспределитель открывает

проход воздуха давлением от 0,75 до 0,85 МПа (от 7,5 до 8,5 кгс/см

магистрали к форсункам песочницы, которые обеспечивают подачу песка под

колеса первой и четвертой или шестой и третьей осей.

4.7.1 Форсунка песочницы

Форсунка песочницы, в соответствии с рисунком 39, предназначена для

подачи песка из бункера под колеса тепловоза. Сверху форсунка соединена с

трубопроводом, подводящим воздух, и с патрубком, подводящим песок из

бункера. Снизу она имеет отвод, через который песок направляется по трубе под

колеса тепловоза. Поступающий из воздухораспределителя воздух направляется

к соплу форсунки, часть которого по каналу А поступает в полость, заполненную

песком, разрыхляет его и направляет в песочную трубу. Здесь песок

подхватывается струей воздуха, выходящего через сопла 3 и 2 форсунки, и

гонится далее по трубе к месту соприкосновения колеса с рельсом. После

прекращения подачи воздуха в форсунку песочная камера заполняется песком,

который удерживается в ней благодаря наличию порога К.

4.8 Воздухопровод автоматики

Воздухопровод автоматики, в соответствии с рисунком 40, предназначен

для подачи воздуха к пневматическим приборам системы управления тепловозом.

Сжатый воздух из питательной магистрали тормозной системы поступает к

приборам (тифон, свисток, цилиндры открытия жалюзи, привод автосцепки и др.),

питающимся воздухом давлением в интервале от 0,75 до 0,85 МПа (от 7,5 до 8,5

кгс/см

). К приборам, питающимся воздухом давлением в интервале от 0,6 до 0,65

МПа (от 6 до 6,5 кгс/см

) (контакторы, вентили управления контроллером,

реверсором и др.), воздух поступает через редуктор Р1, отрегулированный на

поддержание этого давления, которое контролируется показанием манометра

МН2. К муфте вентилятора воздух также поступает через редуктор Р2,

отрегулированный на давление 0,4 МПа (4,0 кгс/см

По устройству, конструктивным особенностям и работе тепловоза серии ТЭМ18ДМ

Тема 3. Экипаж.

Часть 2. Назначение и устройство главной рамы, подвески главной рам, песочной системы, тормозной рычажной передачи тепловоза

План

1. Главная рама тепловоза

2. Подвеска главной рамы

3. Песочная система

4. Тормозная рычажная передача

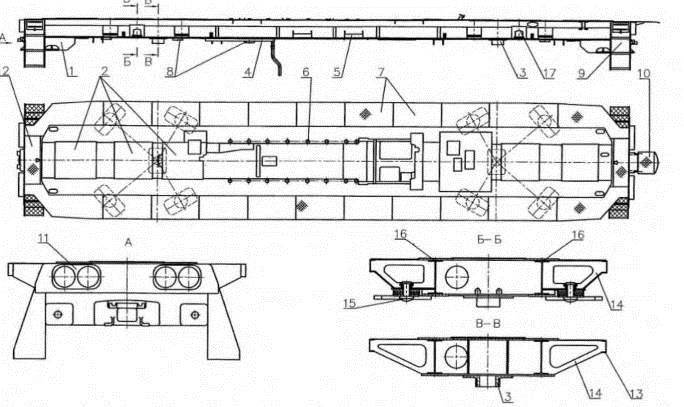

Главная рама сварной конструкции, служит для установки и крепления на ней оборудования, а также передачи через автосцепку тяговых и тормозных усилий. Рама рассчитана на продольную статическую нагрузку 250 кгс и вертикальную нагрузку от веса всего размещенного на ней оборудования с учетом динамики.

Основными несущими элементами рамы являются две продольные балки двутаврового профиля № 45, усиленные вверху и внизу стальной полосой толщиной 22 мм. Продольные балки связаны между собой поперечными элементами, которые в местах установки шкворней и шаровых опор выполнены в виде сварных двутавровых балок. Там, где установлен дизель-генера1юр,

1 —• стяжной ящик; 2, 8 — листы верхние; 3 — шкворень в сборе, 4 — желоб слива; 5, 23 — кронштейны; б — платик, 7 — переходная площадка; 9 — лестница, 10 — люк; 11 — лавовой лист; 12 — крышка люка; 13 — обносной швеллер, 14 — опора; 15 — верхний пояс продольной балки, 16 — диафрагма; 17 — двутавровая балка; 18 — кронштейн под домкрат, 19 — кондуиты; 20 — нижннй лист; 21 — воздуховоды; 22 —• ребро; 24 — усиливающие лист

балки усилены ребрами жесткости. По концам продольные балки связаны между собой литыми стяжными ящиками 1, приклепанными к нижним поясам балок. На участках от стяжных ящиков до дизель-генератора продольные балки сверху перекрыты 10-мм листами, а внизу в районе дизель-генератора—листом толщиной 8 мм, который вместе с продольными балками и поперечными элементами образует место для размещения картера дизеля, а также изолирует низ подкапотного помещения от наружного пространства. С боков рама имеет обносные швеллеры № Ш, которые связаны с хребтовыми балками штампованными кронштейнами 23.

Боковые и концевые участки рамы сверху закрыты рифлеными листами, являющимися переходными площадками. Ящики по концам рамы с люками предназначены для размещения части придаваемого тепловозу оборудования и инструмента.

Усилия от веса главной рамы со всем размещенным на ней оборудованием передаются на две трехосные тележки через восемь шаровых опор 14. Для передачи тяговых усилий на раме имеются два шкворня 3 диаметром 300 мм. На шкворни насажены съемные шкворневые кольца, которые во время ремонта при необходимости могут быть заменены. К верхним полкам продольных балок приварены обработанные в одной плоскости платики 6, на которых закреплен дизель-генератор.

В нижнем листе рамы имеются желоб 4 с вваренной в него трубой, предназначенный для слива накопившихся в поддизельной части рамы воды и масла, и люки 10, через которые возможен осмотр и обслуживание нижней части генератора. В раме размещены нагнетательные воздуховоды 21, по которым поступает воздух для охлаждения тяговых электродвигателей, и трубы (кондуиты), предназначенные для прокладки кабелей. По концам рамы находится балласт.

Рама имеет опоры для подъемки тепловоза на домкратах. К наружным сторонам продольных балок приварены кронштейны крепления топливного бака, а к ннзу рифленых настильных листов и боковым кронштейнам — поддержки для крепления трубопроводов тормозного и электрического оборудования. На каждом конце рамы размещены по две лестницы 9.

Рама тепловоза ТЭМ18 ДМ имеет конструкцию, аналогичную раме тепловоза ТЭМ2. Путеочиститель и его установка. Для предохранения от повреждений элементов конструкции тележек и другого низкорасположенного оборудования, а также для удаления с путей посторонних предметов на раме тепловоза спереди и сзади установлены путеочистители 48. Установку путеочистителей производят так, чтобы нижняя их кромка находилась от головки рельса на высоте не менее 120 мм. Для получения указанного размера как при постройке тепловозов, так и при ремонте после обточки бандажей между путеочистителями и стяжными ящиками рамы установлены регулировочные прокладки. Две прокладки предусмотрены для получения размера 120 мм в заводских условиях, а три толщиной по 12 мм поставлены для подъема путеочистителя после обточки бандажей.

Путеочиститель выполнен отливкой из стали или сваркой и прикреплен к стяжному ящику десятью болтами. К путеочистителю приварены кронштейны, которые служат для закрепления свободных концов шлангов тормозной магистрали и индуктивных катушек автоматической локомотивной сигнализации.

Ударно-тяговые приборы. Для сцепления локомотива с поездом, одиночными вагонами или локомотивом тепловозы спереди и сзади оборудованы ударно-тяговыми при- борами, состоящими из автосцепки типа СА-3, которая при помощи клина, тягового хомута 1 и упорной плиты 4 соединена с поглощающим аппаратом 2. Последний снижает продольные усилия, передаваемые на раму, и представляет собой стальной корпус, в котором размещены фрикционные клинья. Энергия удара в автосцепку поглощается за счет работы сил трения, возникающих между фрикционными клиньями и корпусом аппарата.

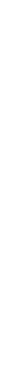

ПЕСОЧНАЯ СИСТЕМА

Принципиальная схема воздухопровода песочной системы представлена на рис. 171. К каждому бункеру песочницы снизу прикреплены по две форсунки 2, к которым через воздухораспределитель 4 песочницы подводится воздух из питательной магистрали.

При переднем ходе тепловоза песок подается под первую и четвертую колесные пары, а при заднем ходе — под третью и шестую. Каждая форсунка подает песок только под одно колесо.

К трубам, подводящим песок к колесам, в трех местах вводится дополнительная подача воздуха (поддув) для лучшего разрыхления песка и предотвращения слеживания его в трубах. На тепловозах ТЭМ2 с № 1575 поддувные трубы 11 не устанавливаются.

В результате проделанной на заводе экспериментальной работы установлено, что при изменении диаметра осевого отверстия в сопле 12 (рис. 172) с 2,5 до 4 мм значительно увеличивается скорость воздушного потока в песочных трубах, что обеспечивает достаточное разрыхление и необходимую скорость перемещения песка в трубах, а следовательно, исключает необходимость установки поддувных труб. Отмена поддувных труб позволила избавиться от интенсивного износа труб в местах поддува.

Управление песочницами производится при помощи педали, расположенной в кабине с правой стороны под ногами у машиниста. При нажатии на педаль замыкается цепь катушки электропневматического клапана КЛП-32. Последний в зависимости от направления движения тепловоза открывает проход воздуха давлением 6,0—6,5 кгс/см2 к воздухораспредели телям переднего или заднего хода.

Благодаря этому воздухораспределитель открывает проход воздуха давлением 7,5—8,5 кгс/см2 из питательной магистрали к форсункам песочницы, которые обеспечивают подачу песка.

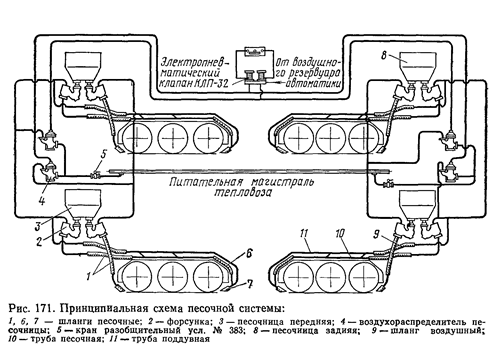

Воздухораспределитель песочницы управляет воздухом, поступающим из питательной магистрали к форсункам песочницы. Он состоит из корпуса 5, в который запрессована втулка штока 6 с манжетой 4, на которую при работе песочницы действует воздух давлением 6,0— 6,5 кгс/см2, подводимый из резервуара автоматики.

В нижней части воздухораспределителя имеется направляющая 8 с уплотнением 7, которая при отсутствии воздуха в камере А прижимается к своему гнезду пружиной Р. При возникновении давления воздуха в камере А шток 6, преодолевая усилие пружины, перемещается вниз и открывает проход воздуха давлением 7,5—8,5 кгс/см2 к форсункам песочницы.

После отпуска педали песочницы электропневматический вентиль КЛП-32 выпустит воздух из камеры А над поршнем в атмосферу. Поршень под действием пружины 9 переместится врерх, и уплотнение 7 закроет проход воздуха к форсунке. Один воздухораспределитель обслуживает две форсунки, подающие песок к правому и левому колесам одной колесной пары.

Форсунка песочницы предназначена для подачи песка из бункера песочницы под колеса тепловоза. Сверху форсунка соединена с трубопроводом, подводящим воздух, и патрубком, по которому песок поступает из бункера песочницы. Снизу она имеет отвод, через который песок направляется по трубе под колеса тепловоза.

Поступающий в форсунку воздух направляется к соплам, а часть его по каналу Б идет в полость, заполненную песком, разрыхляет его и направляет в песочную трубу. Здесь песок подхватывается струей воздуха, выходящего через сопла 11 и 12, и гонится далее по трубе к месту соприкосновения колеса с рельсом. После прекращения подачи воздуха в форсунку песочная камера заполняется песком, который удерживается в ней благодаря порогу К.

Количество воздуха, поступающего в сопло И и канал Б форсунки, регулируется винтом 14. Для уменьшения подаваемого форсункой песка необходимо винт 14 вворачивать и, наоборот, для увеличения — выворачивать. После регулировки форсунки винт нужно застопорить контргайкой 13.

Рычажная передача тормоза служит для передачи усилий, развиваемых в тормозных цилиндрах, к тормозным колодкам. Сжатый воздух, поступая в цилиндр, перемещает поршень и выдвигает шток. При этом через систему горизонтальных и вертикальных рычагов усилие передается на тормозную колодку, которая прижимается к бандажу, вызывая торможение.

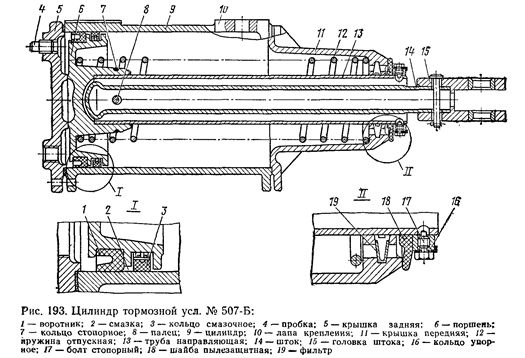

Рычажная передача тормоза тележки приводится в действие двумя тормозными цилиндрами уел. № 507Б, прикрепленными к кронштейнам, расположенным на раме тележки с правой и левой стороны. Все оси тележки тормозные. Торможение одностороннее.

Подвеска тормозных колодок состоит из собственно подвески, к которой при помощи валика прикреплен башмак, а также устройства для обеспечения правильного его положения при износе колодок. Тормозная колодка соединена чекой с башмаком. Правильное положение башмака относительно бандажа колеса (в поперечном направлении) обеспечивается упорами, прикрепленными к раме тележки. На тепловозах применены чугунные гребневые тормозные колодки с твердыми вставками.

Уход за рычажной передачей заключается в периодической проверке наличия шайб, шплинтов, предохранительных скоб и надежности их крепления, а также в периодической регулировке выхода штоков тормозных цилиндров. При давлении воздуха не менее 3,5 кгс/см2 выход штока должен быть в пределах 75—100 мм. Проверяют также размер С (см. рис. 192 ), равный 70+10 мм (расстояние между вертикальным рычагом и кромкой кронштейна). При регулировке сначала устанавливают размер С, а затем выход штока тормозного цилиндра, равный 75 ± 5 мм. Размер С измеряют в заторможенном состоянии и регулируют тягой 7, а выход штока тормозного цилиндра —тягой 2. Положение тормозной колодки е отторможенном состоянии относительно поверхности катания бандажа регулируют фиксатором, при этом зазор между колодкой и бандажом должен быть равномерным по всей длине колодки и равным 7 мм. Минимальная толщина тормозной колодки в эксплуатации 15 мм.

Контрольные вопросы