техпластина ум гост 12855 77

Техпластина ум гост 12855 77

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПЛАСТИНА РЕЗИНОВАЯ ДЛЯ ТРАНСФОРМАТОРОВ

Rubber sheet for transformers. Specifications

1. РАЗРАБОТАН И ВНЕСЕН Министерством нефтеперерабатывающей и нефтехимической промышленности СССР

А.Л.Рейнус (руководитель темы), А.Г.Алексеев, Б.К.Дерюжинский, Э.В.Яковлева, С.С.Смоленцева

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 30.12.77 N 3154

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Номер пункта, приложения

5. Срок действия продлен до 01.01.93 Постановлением Государственного комитета СССР по стандартам от 23.06.87 N 2250.

6. ПЕРЕИЗДАНИЕ (март 1989 г.) с Изменениями N 1, 2, 3, 4, 5, 6 (ИУС 6-81, 5-83, 3-84, 10-85, 10-87, 5-89).

Настоящий стандарт распространяется на вулканизованную резиновую пластину, предназначенную для изготовления различных неподвижных уплотнений, используемых в трансформаторах и других электротехнических устройствах, исполнения У, УХЛ, ХЛ, Т категории I по ГОСТ 15150-69.

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Резиновую пластину изготовляют двух типов:

(Измененная редакция, Изм. N 2).

1.2. Пластину выпускают в виде листов, рулонов, полос и шнура.

(Измененная редакция, Изм. N 5).

1.3. Основные размеры пластины должны соответствовать указанным в табл.1-2.

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Резиновую пластину изготовляют двух типов:

(Измененная редакция, Изм. № 2).

1.2. Пластину выпускают в виде листов, рулонов, полос и шнура.

(Измененная редакция, Изм. № 5).

Толщина пластины, мм

(Измененная редакция, Изм. № 1, 5, 6).

1.4. Листы и рулоны выпускают длиной и шириной, кратной 50, полосы выпускают по длине, кратной 50, и ширине, кратной 5. По согласованию изготовителя с потребителем допускается изготовлять полосы шириной, кратной 2.

Пример условного обозначения пластины типа УМ, изготовляемой в виде листа толщиной 4 мм, шириной 250 мм, длиной 5000 мм:

УМ Лист 4 ´ 250 ´ 5000 ГОСТ 12855-77

То же, в виде рулона толщиной 4 мм, шириной 250 мм, длиной 5000 мм:

УМ Рулон 4 ´ 250 ´ 5000 ГОСТ 12855-77

То же, в виде полосы толщиной 4 мм, шириной 20 мм, длиной 5000 мм:

УМ Полоса 4 ´ 20 ´ 5000 ГОСТ 12855-77

То же, в виде шнура диаметром 8 мм:

УМ Шнур Æ 8 ГОСТ 12855-77

(Измененная редакция, Изм. № 2, 3, 4, 5, 6).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Резиновая пластина должна изготовляться в соответствии с требованиями настоящего стандарта по технологической документации, утвержденной в установленном порядке.

включения и углубления свыше 0,50 мм при толщине пластины до 5 мм; свыше 0,75 мм при толщине пластины свыше 5 до 10 мм; свыше 1,00 мм при толщине пластины свыше 10 до 20 мм; свыше 1,50 мм при толщине пластины свыше 20 мм более пяти шт. на площади 250 ´ 250 мм или более десяти на площади 500 ´ 500 мм и более тридцати на участке длиной 1 м (для рулона и полосы);

пузыри площадью более 1 см 2 ; общая площадь пузырей не должна превышать 10 см 2 на 1 м 2 пластины;

складки при бинтовке шириной свыше 4 мм, длиной более 100 мм и глубиной более допуска по толщине рулона или полосы более пяти на 1 м;

поперечный отпечаток от сдавливания концов рулона при бинтовке более допуска на толщину;

расслоение по торцам и кромкам рулона или полосы длиной более 5 мм, шириной более 1 мм свыше шести на 1 м.

(Измененная редакция, Изм. № 4, 5).

Норма для пластины типа

Твердость, единицы Шора А

Твердость, международные единицы

Изменение массы после воздействия стандартного масла марки СЖР-2 при 100 °С в течение 24 ч, %

Примечани е. Допускается проводить испытания твердости по одному из указанных методов.

2.3, 2.4. (Измененная редакция, Изм. № 5).

(Измененная редакция, Изм. № 2).

Исполнение трансформаторов и других электротехнических устройств по ГОСТ 15150

Масло трансформаторное марки ТКп

(Измененная редакция, Изм. № 2).

2.9. (Исключен, Изм. № 4).

Норма для резины пластины типа

1. Условная прочность при растяжении, МПа (кгс/см 2 ), не менее

2. Относительное удлинение при разрыве, %, не менее

3. Твердость по Шору А, единицы

4. Твердость, международные единицы IRHD

5. Относительная остаточная деформация при сжатии в воздушной среде в течение 24 ч, %, не более:

при 50 °С при сжатии 20 %

при 100 ° С при сжатии 30 %

6. Коэффициент морозостойкости по эластическому восстановлению после сжатия, не менее:

при температуре минус 45 ° C

при температуре минус 50 °С

(Измененная редакция, Изм. № 2, 4, 5, 6).

(Измененная редакция, Изм. № 1, 2, 5).

2.12. (Исключен, Изм. № 4).

3. ПРАВИЛА ПРИЕМКИ

3.1. Пластину принимают партиями. Партией считают пластины одного типа и вида массой не более 3000 кг, сопровождаемые одним документом о качестве.

Документ о качестве должен содержать следующие данные:

товарный знак предприятия-изготовителя;

условное обозначение пластин;

количество упаковочных единиц в партии или массу партии;

результаты проведенных испытаний.

(Измененная редакция, Изм. № 2, 4, 5).

3.2. Для проверки соответствия качества пластины требованиям настоящего стандарта их подвергают приемо-сдаточным и периодическим испытаниям.

3.3. При проведении приемо-сдаточных испытаний пластины подвергают проверке:

(Измененная редакция, Изм. № 4, 5).

3.4. Периодические испытания проводят на пластинах, прошедших приемо-сдаточные испытания:

(Измененная редакция, Изм. № 1, 4, 5).

3.5. При получении неудовлетворительных результатов испытаний хотя бы по одному показателю по нему проводят повторные испытания на удвоенной выборке, взятой от той же партии.

Результаты повторных испытаний распространяются на всю партию.

4. МЕТОДЫ ИСПЫТАНИЙ

(Измененная редакция, Изм. № 5).

4.2. Внешний вид по пп. 2.2 и 2.3 поверхностей пластины определяют визуально.

Допускается внешний вид поверхностей пластины проверять, сравнивая его с контрольным образцом, утвержденным в установленном порядке.

(Измененная редакция, Изм. № 4).

(Измененная редакция, Изм. № 2).

4.4. Изменение массы пластин типа УМ после воздействия стандартного масла СЖР-2 по табл. 3 определяют на образцах, изготовленных из пластины.

(Измененная редакция, Изм. № 2, 5).

4.5. Твердость пластин определяют по ГОСТ 263 и ГОСТ 20403 на образцах, изготовленных из пластин. Если размеры пластины не позволяют изготовить стандартные образцы, то этот показатель определяют на образцах, изготовленных из резиновой смеси, применяемой в производстве пластин.

(Измененная редакция, Изм. № 6).

(Измененная редакция, Изм. № 2).

4.8. Отсутствие в пластине включений, пор, расслоений проверяют осмотром мест среза.

(Измененная редакция, Изм. № 4).

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Каждая пластина должна иметь четкую маркировку, нанесенную краской, с указанием:

товарного знака предприятия-изготовителя;

условного обозначения пластины;

даты выпуска (квартал, год);

штампа технического контроля.

По согласованию с потребителем допускается маркировка на бумажной этикетке или этикетке из прорезиненной ткани.

(Измененная редакция, Изм. № 1, 2, 5, 6).

Допускается упаковывать рулоны, пластины, полосы и стопы в мягкую тару по ГОСТ 2228 или дощатые ящики по ГОСТ 2991 (тип III), выложенные водонепроницаемым материалом.

Масса одной упаковочной единицы должна быть не более 50 кг. По согласованию изготовителя с потребителем допускается увеличивать массу одной упаковочной единицы.

Пластины пакетируют в соответствии с требованиями ОСТ 63.89 на ящичных поддонах ТМ-Ш по ОСТ 63.30 или плоских поддонах по ГОСТ 9078 или ГОСТ 9557. Допускается применять другие средства пакетирования в соответствии с технической документацией.

При использовании плоских поддонов обвязка пакета должна соответствовать требованиям ГОСТ 26663.

Масса пакета должна быть не более 1000 кг.

Каждая упаковочная единица должна иметь маркировку на ярлыке из отходов фанеры, картона или прорезиненных тканей.

Маркировка должна содержать:

товарный знак или товарный знак и наименование предприятия-изготовителя;

условное обозначение пластины;

год и квартал изготовления;

массу упаковочной единицы;

штамп технического контроля.

(Измененная редакция, Изм. № 6).

5.3. (Исключен, Изм. № 6).

5.5. (Исключен, Изм. № 2).

5.6. Пластины транспортируют транспортом всех видов в соответствии с правилами перевозки грузов, действующими на транспорте данного вида. Допускается при транспортировании в контейнерах пластины не упаковывать.

При транспортировании пластин при температуре воздуха ниже минус 30 °С не допускается воздействие ударных нагрузок на пластины и их деформация.

Распаковывать пластины при низких температурах следует после выдержки их в течение суток при температуре от 0 до 25 °С.

5.7. Пластина должна храниться в складском помещении при температуре не выше 25 °С. Допускается хранить пластины при температуре не выше 35 °С в течение не более 80 сут., в том числе до 15 сут. при температуре не выше 40 °С.

При хранении пластин при температуре ниже 0 °С перед использованием их выдерживают в течение суток при температуре не ниже 15 °С или в течение 3 ч при температуре 50 °С.

5.6, 5.7. (Измененная редакция, Изм. № 5).

5.8. При хранении пластины должны быть защищены от воздействия прямых солнечных и тепловых лучей, попадания на них масла, бензина, керосина и других разрушающих резину веществ, а также воздействия кислот, щелочей и газов, разрушающих резину.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель гарантирует соответствие пластин требованиям настоящего стандарта при соблюдении условий транспортирования и хранения.

ОБЩИЕ РЕКОМЕНДАЦИИ ПО ИЗГОТОВЛЕНИЮ

И ПРИМЕНЕНИЮ УПЛОТНИТЕЛЕЙ

1. Уплотнители из пластины должны изготовляться в соответствии с требованиями настоящего стандарта по конструкторской и технологической документации, утвержденной в установленном порядке.

2. На уплотнители, изготовленные из одной партии пластин, полос или шнуров и принятые техническим контролем предприятия-потребителя, должен быть оформлен документ о качестве, содержащий обозначение марки резиновой смеси, номер документа о качестве на партию резиновой пластины, шнуров или полос, номер чертежа уплотнителя и дату изготовления уплотнителя.

3. Уплотнители изготовляют вырубкой или вырезкой из пластины, а также стыкованием из элементов пластин, шнуров и полос.

4. Для вырубки или вырезки уплотнителей и их элементов используют струю воды высокого давления, острые режущие инструменты, специальные штанцевые ножи, которые во время резки следует смачивать водой или мыльной эмульсией.

При изготовлении уплотнителей на станках смачивание производят непрерывно. Не допускается применять для смачивания режущего инструмента керосин, бензин, масла и другие разрушающие резину вещества.

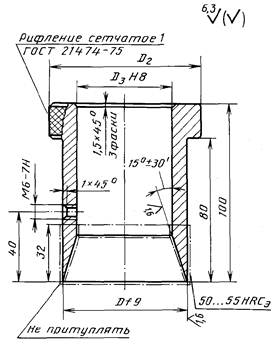

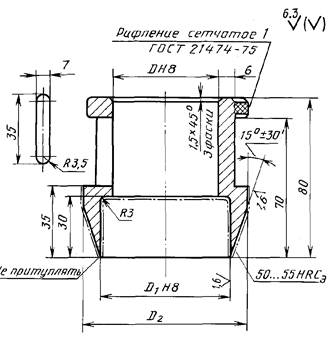

1. Неуказанные предельные отклонения размеров:

для внутреннего пуансона

для наружного пуансона H12, h12,

6. Скос кромок уплотнителей не должен превышать половины допуска на толщину пластины.

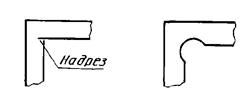

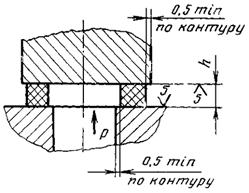

Случайные прорези в углах уплотнителей необходимо устранять вырубкой штанцевым ножом в соответствии с черт. 4, заусенцы и подрезы устраняются зашлифовкой.

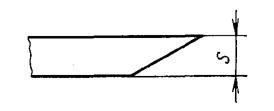

7. Для изготовления стыкованных уплотнителей торцы элементов срезают под углом 30° ± 5° в соответствии с черт. 5, шлифуют, поверхности среза склеивают специально приготовленным клеем и вулканизуют в пресс-форме при температуре (150 ± 3) °С в соответствии с технологической картой на стыковку уплотнителя.

В качестве основы клея используют резиновую смесь, применяемую для изготовления пластины. В качестве растворителя используют этилацетат по ГОСТ 8981 и бензин по ТУ 38.401-67-108 в массовом соотношении 1 : 1. Массовое соотношение резиновой смеси и растворителя 1 : 3.

Допускается изготовлять стыкованные уплотнители через прослойку развальцованного листа резиновой смеси, применяемой для изготовления пластины или аналогичной резиновой смеси на основе того же каучука, толщиной не более 2,0 мм. Место стыка не должно иметь расслоений и пузырей. Уплотняющие поверхности в месте стыка должны быть зашлифованы или срезаны заподлицо.

Формующее гнездо в пресс-форме для стыковки должно быть длиной не менее 150 м. Размеры сечения формующего гнезда должны соответствовать размерам сечения уплотнителя.

На уплотняемых поверхностях не допускаются местные выступы сварных швов более 0,5 мм, радиальные (поперечные) риски и царапины, пересекающие уплотняемую поверхность, сварные брызги, забоины и раковины, которые могут разрушить уплотнитель.

9. Отношение ширины к толщине уплотнителя должно быть:

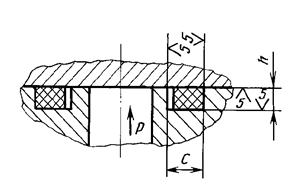

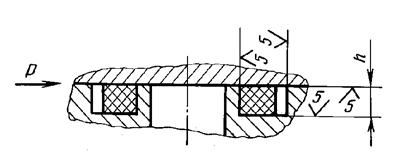

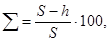

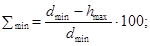

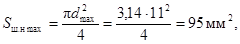

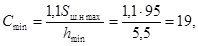

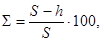

Пример расчета минимального и максимального сжатия шнура d = (10 ± 1) мм и размеров посадочного места

Так как

т.е. глубину посадочного места с учетом допусков можно записать так:

Ширину посадочного места следует рассчитать из формулы площади

т.е. ширина гнезда не должна быть менее 19 мм.

Аналогично следует рассчитать посадочное место под полосу.

13. Минимальный радиус изгиба уплотнителей из шнура или полосы устанавливают в соответствии с табл. 6.

Минимальный радиус изгиба, мм

14. Для посадочных мест сложной конфигурации предпочтительным является применение уплотнителя из шнура круглого сечения.

15. В конструкции уплотнителей с отверстиями под крепежные изделия диаметры отверстий должны быть на 2 мм больше диаметра крепежных изделий. Отверстия в уплотнителях не должны проходить через стык.

Допустимое расстояние от края уплотнителя до отверстия рекомендуется выбирать с учетом толщины уплотнителя, но не менее его толщины.

Примечани е. В новых конструкциях уплотнители с отверстиями применять не рекомендуется.

16. При монтаже уплотнителей на резьбовых соединениях вращение металлических уплотняемых поверхностей относительно уплотнителя не допускается.

18. При монтаже должны быть исключены перекосы и смещения уплотнителя.

19. Затяжку крепежных изделий следует выполнять постепенно по периметру до надежного уплотнения разъема. Норма сжатия уплотнителя должна соответствовать п. 11.

20. Сжатие уплотнителя контролируют щупом, калибром, ограничителем и другими приспособлениями.

21. При установке уплотнителя на наклонные, вертикальные плоскости и горизонтальные плоскости большой длины допускается применять монтажный прерывистый приклей пятнами не более 10 мм.

22. В случае хранения уплотнителей при температуре ниже 0 °С перед монтажом они должны быть прогреты воздухом при температуре (50 ± 3) °С в течение (60 ± 5) мин или не менее 24 ч на открытом воздухе при температуре (25 ± 10) °С и иметь температуру не ниже 0 °С.

Сборка уплотнителей, имеющих температуру не ниже 0 °С, не допускается.

ПРИЛОЖЕНИЕ 1. (Измененная редакция, Изм. № 6).

ОПРЕДЕЛЕНИЕ ВЫДЕЛЕНИЯ СВОБОДНОЙ СЕРЫ ИЗ ПЛАСТИНЫ ПОСЛЕ ВЗАИМОДЕЙСТВИЯ

ЕЕ С ТРАНСФОРМАТОРНЫМ МАСЛОМ

Из пластины вырубают три образца толщиной не более 5 мм размером (20,0 ± 1,0) ´ (20,0 ± 1,0) мм и помещают их в сосуд с маслом Т-1500 или Т-750 по ГОСТ 982 (количество масла должно быть не менее 30 см 3 на 1 кг резины), где находится пластинка из электролитической меди по ГОСТ 859 размером (50,0 ± 1,0) ´ (50,0 ± 1,0) мм, толщиной от 0,15 мм до 10 мм шероховатостью поверхности не более 12,5 мкм, выдерживают в течение (24,0 ± 0,5) ч при температуре (100 ± 2) °С. Параллельно проводят контрольную пробу масла без резины, помещая в него аналогичную пластинку из электролитической меди.

После извлечения медных пластинок из масла на медной пластинке, находившейся в сосуде с резиновыми образцами, не должно быть более интенсивного почернения по сравнению с медной пластинкой, извлеченной из контрольной пробы масла.

Для повторного использования медных пластинок их поверхность очищают шлифовальной шкуркой по ГОСТ 10054 с зернистостью М14.

ПРИЛОЖЕНИЕ 2. (Введено дополнительно, Изм. № 6).

1. РАЗРАБОТАН И ВНЕСЕН Министерством нефтеперерабатывающей и нефтехимической промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 30.12.77 № 3154

3. ВЗАМЕН ГОСТ 12855-67

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД,

на который дана ссылка

Номер пункта, приложения

Обозначение НТД,

на который дана ссылка

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Резиновую пластину изготовляют двух типов:

(Измененная редакция, Изм. № 2).

1.2. Пластину выпускают в виде листов, рулонов, полос и шнура.

(Измененная редакция, Изм. № 5).

Толщина пластины, мм

(Измененная редакция, Изм. № 1, 5, 6).

1.4. Листы и рулоны выпускают длиной и шириной, кратной 50, полосы выпускают по длине, кратной 50, и ширине, кратной 5. По согласованию изготовителя с потребителем допускается изготовлять полосы шириной, кратной 2.

Пример условного обозначения пластины типа УМ, изготовляемой в виде листа толщиной 4 мм, шириной 250 мм, длиной 5000 мм:

УМ Лист 4 ´ 250 ´ 5000 ГОСТ 12855-77

То же, в виде рулона толщиной 4 мм, шириной 250 мм, длиной 5000 мм:

УМ Рулон 4 ´ 250 ´ 5000 ГОСТ 12855-77

То же, в виде полосы толщиной 4 мм, шириной 20 мм, длиной 5000 мм:

УМ Полоса 4 ´ 20 ´ 5000 ГОСТ 12855-77

То же, в виде шнура диаметром 8 мм:

УМ Шнур Æ 8 ГОСТ 12855-77

(Измененная редакция, Изм. № 2, 3, 4, 5, 6).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Резиновая пластина должна изготовляться в соответствии с требованиями настоящего стандарта по технологической документации, утвержденной в установленном порядке.

включения и углубления свыше 0,50 мм при толщине пластины до 5 мм; свыше 0,75 мм при толщине пластины свыше 5 до 10 мм; свыше 1,00 мм при толщине пластины свыше 10 до 20 мм; свыше 1,50 мм при толщине пластины свыше 20 мм более пяти шт. на площади 250 ´ 250 мм или более десяти на площади 500 ´ 500 мм и более тридцати на участке длиной 1 м (для рулона и полосы);

пузыри площадью более 1 см 2 ; общая площадь пузырей не должна превышать 10 см 2 на 1 м 2 пластины;

складки при бинтовке шириной свыше 4 мм, длиной более 100 мм и глубиной более допуска по толщине рулона или полосы более пяти на 1 м;

поперечный отпечаток от сдавливания концов рулона при бинтовке более допуска на толщину;

расслоение по торцам и кромкам рулона или полосы длиной более 5 мм, шириной более 1 мм свыше шести на 1 м.

(Измененная редакция, Изм. № 4, 5).

Норма для пластины типа

Твердость, единицы Шора А

Твердость, международные единицы

Изменение массы после воздействия стандартного масла марки СЖР-2 при 100 °С в течение 24 ч, %

Примечани е. Допускается проводить испытания твердости по одному из указанных методов.

2.3, 2.4. (Измененная редакция, Изм. № 5).

(Измененная редакция, Изм. № 2).

Исполнение трансформаторов и других электротехнических устройств по ГОСТ 15150

Масло трансформаторное марки ТКп

(Измененная редакция, Изм. № 2).

2.9. (Исключен, Изм. № 4).

Норма для резины пластины типа

1. Условная прочность при растяжении, МПа (кгс/см 2 ), не менее

2. Относительное удлинение при разрыве, %, не менее

3. Твердость по Шору А, единицы

4. Твердость, международные единицы IRHD

5. Относительная остаточная деформация при сжатии в воздушной среде в течение 24 ч, %, не более:

при 50 °С при сжатии 20 %

при 100 ° С при сжатии 30 %

6. Коэффициент морозостойкости по эластическому восстановлению после сжатия, не менее:

при температуре минус 45 ° C

при температуре минус 50 °С

(Измененная редакция, Изм. № 2, 4, 5, 6).

(Измененная редакция, Изм. № 1, 2, 5).

2.12. (Исключен, Изм. № 4).

3. ПРАВИЛА ПРИЕМКИ

3.1. Пластину принимают партиями. Партией считают пластины одного типа и вида массой не более 3000 кг, сопровождаемые одним документом о качестве.

Документ о качестве должен содержать следующие данные:

товарный знак предприятия-изготовителя;

условное обозначение пластин;

количество упаковочных единиц в партии или массу партии;

результаты проведенных испытаний.

(Измененная редакция, Изм. № 2, 4, 5).

3.2. Для проверки соответствия качества пластины требованиям настоящего стандарта их подвергают приемо-сдаточным и периодическим испытаниям.

3.3. При проведении приемо-сдаточных испытаний пластины подвергают проверке:

(Измененная редакция, Изм. № 4, 5).

3.4. Периодические испытания проводят на пластинах, прошедших приемо-сдаточные испытания:

(Измененная редакция, Изм. № 1, 4, 5).

3.5. При получении неудовлетворительных результатов испытаний хотя бы по одному показателю по нему проводят повторные испытания на удвоенной выборке, взятой от той же партии.

Результаты повторных испытаний распространяются на всю партию.

4. МЕТОДЫ ИСПЫТАНИЙ

(Измененная редакция, Изм. № 5).

4.2. Внешний вид по пп. 2.2 и 2.3 поверхностей пластины определяют визуально.

Допускается внешний вид поверхностей пластины проверять, сравнивая его с контрольным образцом, утвержденным в установленном порядке.

(Измененная редакция, Изм. № 4).

(Измененная редакция, Изм. № 2).

4.4. Изменение массы пластин типа УМ после воздействия стандартного масла СЖР-2 по табл. 3 определяют на образцах, изготовленных из пластины.

(Измененная редакция, Изм. № 2, 5).

4.5. Твердость пластин определяют по ГОСТ 263 и ГОСТ 20403 на образцах, изготовленных из пластин. Если размеры пластины не позволяют изготовить стандартные образцы, то этот показатель определяют на образцах, изготовленных из резиновой смеси, применяемой в производстве пластин.

(Измененная редакция, Изм. № 6).

(Измененная редакция, Изм. № 2).

4.8. Отсутствие в пластине включений, пор, расслоений проверяют осмотром мест среза.

(Измененная редакция, Изм. № 4).

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Каждая пластина должна иметь четкую маркировку, нанесенную краской, с указанием:

товарного знака предприятия-изготовителя;

условного обозначения пластины;

даты выпуска (квартал, год);

штампа технического контроля.

По согласованию с потребителем допускается маркировка на бумажной этикетке или этикетке из прорезиненной ткани.

(Измененная редакция, Изм. № 1, 2, 5, 6).

Допускается упаковывать рулоны, пластины, полосы и стопы в мягкую тару по ГОСТ 2228 или дощатые ящики по ГОСТ 2991 (тип III), выложенные водонепроницаемым материалом.

Масса одной упаковочной единицы должна быть не более 50 кг. По согласованию изготовителя с потребителем допускается увеличивать массу одной упаковочной единицы.

Пластины пакетируют в соответствии с требованиями ОСТ 63.89 на ящичных поддонах ТМ-Ш по ОСТ 63.30 или плоских поддонах по ГОСТ 9078 или ГОСТ 9557. Допускается применять другие средства пакетирования в соответствии с технической документацией.

При использовании плоских поддонов обвязка пакета должна соответствовать требованиям ГОСТ 26663.

Масса пакета должна быть не более 1000 кг.

Каждая упаковочная единица должна иметь маркировку на ярлыке из отходов фанеры, картона или прорезиненных тканей.

Маркировка должна содержать:

товарный знак или товарный знак и наименование предприятия-изготовителя;

условное обозначение пластины;

год и квартал изготовления;

массу упаковочной единицы;

штамп технического контроля.

(Измененная редакция, Изм. № 6).

5.3. (Исключен, Изм. № 6).

5.5. (Исключен, Изм. № 2).

5.6. Пластины транспортируют транспортом всех видов в соответствии с правилами перевозки грузов, действующими на транспорте данного вида. Допускается при транспортировании в контейнерах пластины не упаковывать.

При транспортировании пластин при температуре воздуха ниже минус 30 °С не допускается воздействие ударных нагрузок на пластины и их деформация.

Распаковывать пластины при низких температурах следует после выдержки их в течение суток при температуре от 0 до 25 °С.

5.7. Пластина должна храниться в складском помещении при температуре не выше 25 °С. Допускается хранить пластины при температуре не выше 35 °С в течение не более 80 сут., в том числе до 15 сут. при температуре не выше 40 °С.

При хранении пластин при температуре ниже 0 °С перед использованием их выдерживают в течение суток при температуре не ниже 15 °С или в течение 3 ч при температуре 50 °С.

5.6, 5.7. (Измененная редакция, Изм. № 5).

5.8. При хранении пластины должны быть защищены от воздействия прямых солнечных и тепловых лучей, попадания на них масла, бензина, керосина и других разрушающих резину веществ, а также воздействия кислот, щелочей и газов, разрушающих резину.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель гарантирует соответствие пластин требованиям настоящего стандарта при соблюдении условий транспортирования и хранения.

ПРИЛОЖЕНИЕ 1

1. Уплотнители из пластины должны изготовляться в соответствии с требованиями настоящего стандарта по конструкторской и технологической документации, утвержденной в установленном порядке.

2. На уплотнители, изготовленные из одной партии пластин, полос или шнуров и принятые техническим контролем предприятия-потребителя, должен быть оформлен документ о качестве, содержащий обозначение марки резиновой смеси, номер документа о качестве на партию резиновой пластины, шнуров или полос, номер чертежа уплотнителя и дату изготовления уплотнителя.

3. Уплотнители изготовляют вырубкой или вырезкой из пластины, а также стыкованием из элементов пластин, шнуров и полос.

4. Для вырубки или вырезки уплотнителей и их элементов используют струю воды высокого давления, острые режущие инструменты, специальные штанцевые ножи, которые во время резки следует смачивать водой или мыльной эмульсией.

При изготовлении уплотнителей на станках смачивание производят непрерывно. Не допускается применять для смачивания режущего инструмента керосин, бензин, масла и другие разрушающие резину вещества.

1. Неуказанные предельные отклонения размеров:

для внутреннего пуансона

для наружного пуансона H12, h 12,

6. Скос кромок уплотнителей не должен превышать половины допуска на толщину пластины.

Случайные прорези в углах уплотнителей необходимо устранять вырубкой штанцевым ножом в соответствии с черт. 4, заусенцы и подрезы устраняются зашлифовкой.

7. Для изготовления стыкованных уплотнителей торцы элементов срезают под углом 30° ± 5° в соответствии с черт. 5, шлифуют, поверхности среза склеивают специально приготовленным клеем и вулканизуют в пресс-форме при температуре (150 ± 3) °С в соответствии с технологической картой на стыковку уплотнителя.

В качестве основы клея используют резиновую смесь, применяемую для изготовления пластины. В качестве растворителя используют этилацетат по ГОСТ 8981 и бензин по ТУ 38.401-67-108 в массовом соотношении 1 : 1. Массовое соотношение резиновой смеси и растворителя 1 : 3.

Допускается изготовлять стыкованные уплотнители через прослойку развальцованного листа резиновой смеси, применяемой для изготовления пластины или аналогичной резиновой смеси на основе того же каучука, толщиной не более 2,0 мм. Место стыка не должно иметь расслоений и пузырей. Уплотняющие поверхности в месте стыка должны быть зашлифованы или срезаны заподлицо.

Формующее гнездо в пресс-форме для стыковки должно быть длиной не менее 150 м. Размеры сечения формующего гнезда должны соответствовать размерам сечения уплотнителя.

На уплотняемых поверхностях не допускаются местные выступы сварных швов более 0,5 мм, радиальные (поперечные) риски и царапины, пересекающие уплотняемую поверхность, сварные брызги, забоины и раковины, которые могут разрушить уплотнитель.

9. Отношение ширины к толщине уплотнителя должно быть:

Пример расчета минимального и максимального сжатия шнура d = (10 ± 1) мм и размеров посадочного места

Так как

т.е. глубину посадочного места с учетом допусков можно записать так:

Ширину посадочного места следует рассчитать из формулы площади

т.е. ширина гнезда не должна быть менее 19 мм.

Аналогично следует рассчитать посадочное место под полосу.

13. Минимальный радиус изгиба уплотнителей из шнура или полосы устанавливают в соответствии с табл. 6.

Минимальный радиус изгиба, мм

14. Для посадочных мест сложной конфигурации предпочтительным является применение уплотнителя из шнура круглого сечения.

15. В конструкции уплотнителей с отверстиями под крепежные изделия диаметры отверстий должны быть на 2 мм больше диаметра крепежных изделий. Отверстия в уплотнителях не должны проходить через стык.

Допустимое расстояние от края уплотнителя до отверстия рекомендуется выбирать с учетом толщины уплотнителя, но не менее его толщины.

Примечани е. В новых конструкциях уплотнители с отверстиями применять не рекомендуется.

16. При монтаже уплотнителей на резьбовых соединениях вращение металлических уплотняемых поверхностей относительно уплотнителя не допускается.

18. При монтаже должны быть исключены перекосы и смещения уплотнителя.

19. Затяжку крепежных изделий следует выполнять постепенно по периметру до надежного уплотнения разъема. Норма сжатия уплотнителя должна соответствовать п. 11.

20. Сжатие уплотнителя контролируют щупом, калибром, ограничителем и другими приспособлениями.

21. При установке уплотнителя на наклонные, вертикальные плоскости и горизонтальные плоскости большой длины допускается применять монтажный прерывистый приклей пятнами не более 10 мм.

22. В случае хранения уплотнителей при температуре ниже 0 °С перед монтажом они должны быть прогреты воздухом при температуре (50 ± 3) °С в течение (60 ± 5) мин или не менее 24 ч на открытом воздухе при температуре (25 ± 10) °С и иметь температуру не ниже 0 °С.

Сборка уплотнителей, имеющих температуру не ниже 0 °С, не допускается.

ПРИЛОЖЕНИЕ 1. (Измененная редакция, Изм. № 6).

ПРИЛОЖЕНИЕ 2

Из пластины вырубают три образца толщиной не более 5 мм размером (20,0 ± 1,0) ´ (20,0 ± 1,0) мм и помещают их в сосуд с маслом Т-1500 или Т-750 по ГОСТ 982 (количество масла должно быть не менее 30 см 3 на 1 кг резины), где находится пластинка из электролитической меди по ГОСТ 859 размером (50,0 ± 1,0) ´ (50,0 ± 1,0) мм, толщиной от 0,15 мм до 10 мм шероховатостью поверхности не более 12,5 мкм, выдерживают в течение (24,0 ± 0,5) ч при температуре (100 ± 2) °С. Параллельно проводят контрольную пробу масла без резины, помещая в него аналогичную пластинку из электролитической меди.

После извлечения медных пластинок из масла на медной пластинке, находившейся в сосуде с резиновыми образцами, не должно быть более интенсивного почернения по сравнению с медной пластинкой, извлеченной из контрольной пробы масла.

Для повторного использования медных пластинок их поверхность очищают шлифовальной шкуркой по ГОСТ 10054 с зернистостью М14.

ПРИЛОЖЕНИЕ 2. (Введено дополнительно, Изм. № 6).

1. РАЗРАБОТАН И ВНЕСЕН Министерством нефтеперерабатывающей и нефтехимической промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 30.12.77 № 3154

3. ВЗАМЕН ГОСТ 12855-67

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД,

на который дана ссылка

Номер пункта, приложения

Обозначение НТД,

на который дана ссылка