на что влияет титан в стали

На что влияет титан в стали

Другими элементами в нержавеющей стали являются титан, ниобий, молибден, хром и марганец в порядке их сродства к углероду. Можно видеть, что сродство между титаном и углеродом больше, чем у хрома. Когда титановый элемент добавляется в сталь, углерод сначала соединяется с титаном с образованием карбида титана, который может эффективно предотвращать образование карбида хрома и осаждение плохого хрома на границе зерен и, в конечном счете, эффективно предотвращать межкристаллитную коррозию.

Кроме того, количество добавляемого титанового элемента должно быть ограничено, поскольку титан и азот объединяются и образуют нитрид титана, образуя диоксид титана с кислородом. Чтобы избежать межкристаллитной коррозии при реальном производстве нержавеющей стали, количество добавляемого титана составляет в основном около 0,8%.

Когда нержавеющая сталь нагревается до 700 ℃ или выше, карбид хрома начинает превращаться в карбид титана, потому что стабильность карбида титана лучше, чем у карбида хрома. Стабилизирующая обработка заключается в том, что можно оптимизировать нагрев нержавеющей стали до 850-930 insulation и теплоизоляцию в течение 1 часа, когда карбид хрома завершит разложение и будет генерировать стабильный серый или черный карбид титана из нержавеющей стали, стойкость к межкристаллитной коррозии. Кроме того, добавление титана в нержавеющую сталь может также диспергировать интерметаллическое соединение Fe2Ti при определенных условиях, повысить жаропрочность нержавеющей стали.

Титан из нержавеющей стали не является полностью безвредным, иногда может нанести вред производительности нержавеющей стали. Например, легко получать включения, такие как TiO2 и TiN, которые имеют высокое содержание и неравномерное распределение, что в определенной степени снижает чистоту нержавеющей стали и ухудшает качество поверхности слитка из нержавеющей стали и увеличивает сложность механическая обработка высокоточной поверхности заготовки, что приводит к увеличению процесса шлифования.

Влияние химического состава на механические свойства стали

Каждый химический элемент, входящий в состав стали, по-своему влияет на ее механические свойства – улучшает или ухудшает.

Углерод (С), являющийся обязательным элементом и находящимся в стали обычно в виде химического соединения Fe3C (карбид железа), с увеличением его содержания до 1,2% повышает твердость, прочность и упругость стали и уменьшает вязкость и способность к свариваемости. При этом также ухудшаются обрабатываемость и свариваемость.

Кремний (Si) считается полезной примесью, и вводится в качестве активного раскислителя. Как правило, он содержится в стали в небольшом количестве (в пределах до 0,4%) и заметного влияния на ее свойства не оказывает. Но при содержании кремния более 2% сталь становится хрупкой и при ковке разрушается.

Марганец (Mn) содержится в обыкновенной углеродистой стали в небольшом количестве (0,3-0,8%) и серьезного влияния на ее свойства не оказывает. Марганец уменьшает вредное влияние кислорода и серы, повышает твердость и прочность стали, ее режущие свойства, увеличивает прокаливаемость, но снижает стойкость к ударным нагрузкам.

Сера (S) и фосфор (Р) являются вредными примесями. Их содержание даже в незначительных количествах оказывает вредное влияние на механические свойства стали. Содержание в стали более 0,045% серы делает сталь красноломкой, т.е. такой, которая при ковке в нагретом состоянии дает трещины. От красноломкости сталь предохраняет марганец, который связывает серу в сульфиды (MnS). Содержание в стали более 0,045% фосфора, делает сталь хладноломкой, т.е. легко ломающейся в холодном состоянии. Обрабатываемость стали фосфор несколько улучшает, так как способствует отделению стружки.

Ниобий (Nb) улучшает кислостойкость стали и способствует уменьшению коррозии в сварных конструкциях.

Титан (Тi) повышает прочность, плотность и пластичность стали, улучшает обрабатываемость и сопротивление коррозии. Повышает прокаливаемость стали при малых содержаниях и понижает при больших.

Молибден (Mo) повышает прочностные характеристики стали, увеличивает твердость, красностойкость, антикоррозионные свойства. Делает ее теплоустойчивой, увеличивает несущую способность конструкций при ударных нагрузках и высоких температурах. Затрудняет сварку, так как активно окисляется и выгорает.

Никель (Ni) увеличивает вязкость, прочность и упругость, но несколько снижает теплопроводность стали. Никелевые стали хорошо куются. Значительное содержание никеля делает сталь немагнитной, коррозионностойкой и жаропрочной.

Вольфрам (W) образуя в стали твердые химические соединения – карбиды, резко увеличивает твердость и красностойкость. Увеличивает работоспособность стали при высоких температурах, ее прокаливаемость, повышает сопротивление стали к коррозии и истиранию, уменьшает свариваемость.

Ванадий (V) обеспечивает мелкозернистость стали, повышает твердость и прочность. Увеличивает плотность стали, так как является хорошим раскислителем. Снижает чувствительность стали к перегреву и улучшает свариваемость.

Кобальт (Co) повышает жаропрочность, магнитные свойства, увеличивает сопротивление удару.

Алюминий (Аl) является активным раскислителем. Делает сталь мелкозернистой, однородной по химическому составу, предотвращает старение, улучшает штампуемость, повышает твердость и прочность, увеличивает сопротивление окислению при высоких температурах.

Медь (Cu) влияет на повышение коррозионной стойкости, предела текучести и прокаливаемости. На свариваемость не влияет.

Для всестороннего понимания и анализа процессов, происходящих при легировании и деформировании сталей, важную роль играет знание зависимостей между химическим составом и механическими свойствами.

Целью настоящих исследований является изучение комплексного влияния химического состава на предел текучести σТ арматурной стали класса А500С.

В течение сентября и октября текущего года в Лаборатории испытаний строительных материалов и конструкций ГБУ «ЦЭИИС» проводились испытания образцов арматурных стержней диаметром от Ø16 до Ø36. Были выполнены более 30 параллельных испытаний. При этом для одной и той же пробы данного типоразмера арматурных стержней определяли фактическую массовую долю химических элементов с помощью оптико-эмиссионного спектрометра PMI-MASTER SORT (рис.1) и механические свойства стали при помощи испытательной машины ИР-1000М-авто (рис.2).

Для обеспечения достоверности статистических выводов и содержательной интерпретации результатов исследований сначала определили необходимый объем выборки, т.е. минимальное количество параллельных испытаний. Так как в данном случае испытания проводятся для оценки математического ожидания, то при нормальном распределении исследуемой величины минимально необходимый объем испытаний можно найти из соотношения:

где υ – выборочный коэффициент вариации,

tα,k – коэффициент Стьюдента,

k = n-1 – число степеней свободы,

Как правило, генеральный коэффициент вариации γ неизвестен, и его заменяют выборочным коэффициентом вариации υ, для определения которого нами была проведена серия из десяти предварительных испытаний.

По результатам проведенных испытаний и выполненных расчетов при доверительной вероятности Р=0,95 получен необходимый объем выборки, равной n=26. Фактическое количество испытаний, как было сказано выше, составило 36.

Массив данных, полученных по результатам проведенных параллельных испытаний, был обработан с помощью многофакторного корреляционного анализа.

Уравнение множественной регрессии может быть представлено в виде:

где X=(X1, X2,…, Xm) – вектор независимых (исходных) переменных; β – вектор параметров (подлежащих определению); ε – случайная ошибка (отклонение); Y – зависимая (расчетная) переменная.

Разработка множественной корреляционной модели всегда сопряжена с отбором существенных факторов, оказывающих наибольшее влияние на признак-результат. В нашем случае из дальнейшего рассмотрения были исключены три элемента (Аl, Тi, W) по причине их низкой массовой доли (

Если вы нашли ошибку: выделите текст и нажмите Ctrl+Enter

Влияние химических элементов на свойства стали.

Каталог

Наш Instagram

Влияние хим. элементов на свойства стали.

Условные обозначения химических элементов:

| хром ( Cr ) — Х никель ( Ni ) — Н молибден ( Mo ) — М титан ( Ti ) — Т медь ( Cu ) — Д ванадий ( V ) — Ф вольфрам ( W ) — В | азот ( N ) — А алюминий ( Аl ) — Ю бериллий ( Be ) — Л бор ( B ) — Р висмут ( Вi ) — Ви галлий ( Ga ) — Гл | иридий ( Ir ) — И кадмий ( Cd ) — Кд кобальт ( Co ) — К кремний ( Si ) — C магний ( Mg ) — Ш марганец ( Mn ) — Г | свинец ( Pb ) — АС ниобий ( Nb) — Б селен ( Se ) — Е углерод ( C ) — У фосфор ( P ) — П цирконий ( Zr ) — Ц |

ВЛИЯНИЕ ПРИМЕСЕЙ НА СТАЛЬ И ЕЕ СВОЙСТВА

Углерод — находится в стали обычно в виде химического соединения Fe3C, называемого цементитом. С увеличением содержания углерода до 1,2% твердость, прочность и упругость стали увеличиваются, но пластичность и сопротивление удару понижаются, а обрабатываемость ухудшается, ухудшается и свариваемость.

Кремний — если он содержится в стали в небольшом количестве, особого влияния на ее свойства не оказывает.(Полезная примесь; вводят в качестве активного раскислителя и остается в стали в кол-ве 0,4%)

Марганец — как и кремний, содержится в обыкновенной углеродистой стали в небольшом количестве и особого влияния на ее свойства также не оказывает. (Полезная примесь; вводят в сталь для раскисления и остается в ней в кол-ве 0,3-0,8%. Марганец уменьшает вредное влияние кислорода и серы.

Сера — является вредной примесью. Она находится в стали главным образом в виде FeS. Это соединение сообщает стали хрупкость при высоких температурах, например при ковке, — свойство, которое называется красноломкостью. Сера увеличивает истираемость стали, понижает сопротивление усталости и уменьшает коррозионную стойкость. В углеродистой стали допускается серы не более 0,06-0,07%. ( От красноломкости сталь предохраняет марганец, который связывает серу в сульфиды MnS).

Фосфор — также является вредной примесью. Снижает вязкость при пониженных температурах, то есть вызывает хладноломкость. Обрабатываемость стали фосфор несколько улучшает, так как способствует отделению стружки.

ЛЕГИРУЮЩИЕ ЭЛЕМЕНТЫ И ИХ ВЛИЯНИЕ НА СВОЙСТВА СТАЛИ

Хром (Х) — наиболее дешевый и распространенный элемент. Он повышает твердость и прочность, незначительно уменьшая пластичность, увеличивает коррозионную стойкость; содержание больших количеств хрома делает сталь нержавеющей и обеспечивает устойчивость магнитных сил.

Никель (Н) — сообщает стали коррозионную стойкость, высокую прочность и пластичность, увеличивает прокаливаемость, оказывает влияние на изменение коэффициента теплового расширения. Никель – дорогой металл, его стараются заменить более дешевым.

Вольфрам (В) — образует в стали очень твердые химические соединения – карбиды, резко увеличивающие твердость и красностойкость. Вольфрам препятствует росту зерен при нагреве, способствует устранению хрупкости при отпуске. Это дорогой и дефицитный металл.

Ванадий (Ф) — повышает твердость и прочность, измельчает зерно. Увеличивает плотность стали, так как является хорошим раскислителем, он дорог и дефицитен.

Кремний (С)- в количестве свыше 1% оказывает особое влияние на свойства стали: содержание 1-1,5% Si увеличивает прочность, при этом вязкость сохраняется. При большем содержании кремния увеличивается электросопротивление и магнитопроницаемость. Кремний увеличивает также упругость, кислостойкость, окалиностойкость.

Марганец (Г) — при содержании свыше 1% увеличивает твердость, износоустойчивость, стойкость против ударных нагрузок, не уменьшая пластичности.

Кобальт (К) — повышает жаропрочность, магнитные свойства, увеличивает сопротивление удару.

Молибден (М) — увеличивает красностойкость, упругость, предел прочности на растяжение, антикоррозионные свойства и сопротивление окислению при высоких температурах.

Титан (Т) — повышает прочность и плотность стали, способствует измельчению зерна, является хорошим раскислителем, улучшает обрабатываемость и сопротивление коррозии.

Ниобий (Б) — улучшает кислостойкость и способствует уменьшению коррозии в сварных конструкциях.

Алюминий (Ю) — повышает жаростойкость и окалиностойкость.

Медь (Д) — увеличивает антикоррозионные свойства, она вводится главным образом в строительную сталь.

Церий — повышает прочность и особенно пластичность.

Цирконий (Ц) — оказывает особое влияние на величину и рост зерна в стали, измельчает зерно и позволяет получать сталь с заранее заданной зернистостью.

Лантан, цезий, неодим — уменьшают пористость, способствуют уменьшению содержания серы в стали, улучшают качество поверхности, измельчают зерно.

Влияние титана на структуру стали

Влияние титана на структуру стали

Из-за большого количества углерода, связанного с карбидом Титана в диаграмме железо-углерод, Гитан вытесняет эвтектоид-g5 / 1-1-1-1-1 G7.Содержание углерода.

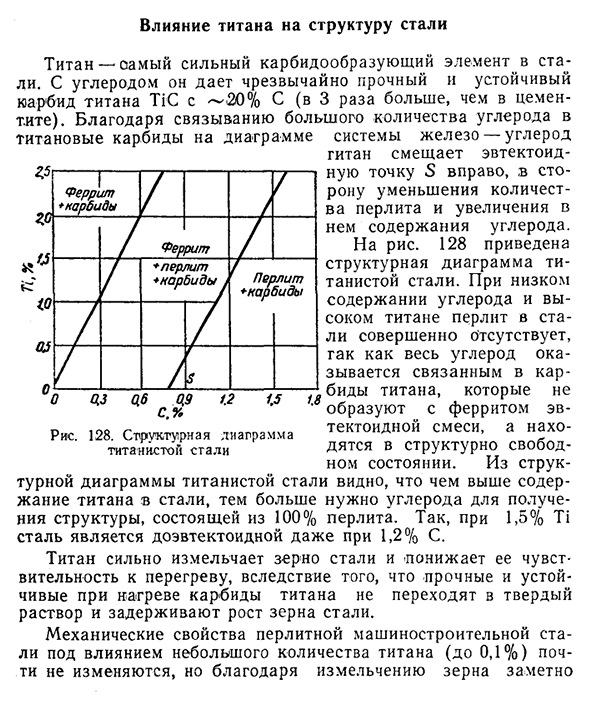

На рисунке 128 представлена структурная схема титановой стали. Людмила Фирмаль

При низком содержании углерода и высоком Титане перлит в стали полностью отсутствует, поскольку весь углерод не образуется ферритовой и эвтектоидной смесью и структурно связан со свободным карбидом титана.

Из структурной схемы титановой стали видно, что чем выше содержание титана в стали, тем больше углерода требуется для получения структуры, состоящей из 100% перлита. Именно поэтому при 1,5% Ti сталь перегревается даже при 1,2% C.

Механические свойства перлитной машинной стали под воздействием небольшого количества титана (до 0,1%) практически не изменяются, но из-за измельчения зерна. Рисунок 128.Структурный чертеж титановой стали марки 261 из титановой стали Увеличивает вязкость стали. Поскольку плохо растворимый карбид титана действует как центр кристаллизации и снижает стабильность аустенита, Ti снижает его прокаливаемость при закалке от температур 40 до 150 градусов выше Lc3.Упрочнение титановой стали примерно от 1000 — (1050°,

высокая температура, когда карбид титана частично достигает твердого раствора) улучшает упрочняющие свойства стали под воздействием титана. Людмила Фирмаль

Однако на практике такая высокая температура закалки не распространяется на перлитную сталь, и карбид титана всегда остается в закаленной стальной структуре в виде очень мелких равноосных включений. Титан очень отличается от железа по атомному весу, и при введении в высокоуглеродистую сталь вместе с графитизирующим элементом, подобным вольфраму, графитизация железа продвигается. В эвтектоидную сталь некоторых марок вводится 0,10-0 Д5% титана, его роль в основном ограничивается рафинированием металла, измельчением частиц стали при плавке и тенденцией перегрева decline. In кроме того, когда содержание титана в перлитовой стали превышает 0,10-0,15%, пластичность и вязкость часто снижаются.

Образовательный сайт для студентов и школьников

Копирование материалов сайта возможно только с указанием активной ссылки «www.lfirmal.com» в качестве источника.

© Фирмаль Людмила Анатольевна — официальный сайт преподавателя математического факультета Дальневосточного государственного физико-технического института

Влияние титана

Влияние титана на критические точки стали зависит от содержания в ней углерода и других легирующих элементов.

В стали с 0,11% С критические точки с увеличением содержания титана повышаются, то же наблюдается и в стали с 0,2% С и 0,4% С, но в этом случае повышение критических точек не столь значительно. На свойства стали, содержащей 1,0% С, титан практически не оказывает влияния.

Добавка 0,45% Ti приводит к менее резкому изменению твердости.

Сталь, содержащая 1,0% Ti, во всем интервале температур закалки (700–1300°) почти не претерпевает фазовых превращений и структура остается ферритной.

С повышением температуры закалки и увеличением содержания титана возрастает электросопротивление стали. Наибольшее электросопротивление имеет сталь с добавкой 1,0% Ti.

С точки зрения уменьшения склонности к воздушной закалке и даже полного ее устранения желательно иметь возможно большее содержание титана или вернее большее отношение Ti/C, т. е. иметь сталь полуферритного или лучше ферритного класса. Однако практически этот предел повышения содержания титана ограничивается значениями ударной вязкости стали. Так, сталь с содержанием титана равным четырех–шестикратному от содержания углерода (Ti = 4–6 С) подкаливается незначительно даже при охлаждении с высоких температур. Снижение ударной вязкости такой стали наблюдается только при нормализации с температур выше 950°. При содержании титана больше шестикратного (Ti > 6 C) стали практически не закаливаются совсем, но ударная вязкость после нормализации имеет низкое значение.

Легирование титаном возможно лишь в узких пределах. В этом отношении ниобиевые стали, хотя и требуют ограничения в содержании ниобия, но имеют более широкие пределы допустимого соотношения Nb : С.

Сталь, содержащая титан, менее склонна к перегреву.

Влияние титана на механические свойства зависит от химического состава стали и термической обработки. В группе сталей с нормальным содержанием марганца и Si и сталей с повышенным содержанием марганца наблюдается очень резкое снижение прочности при увеличении содержания титана.

В группах сталей с повышенными содержаниями кремния и одновременно Ti и Мn влияние добавок титана менее заметно.

Характеристики пластичности возрастают с повышением титана в сталях, имеющих нормальное содержание Мn и Si.

Стали без титана и с титаном (более 0,22% Ti) имеют значительно более низкие свойства прочности. Эта закономерность сохраняется при всех температурах испытания. В отожженном состоянии влияние титана практически не сказывается, что связано с малым различием структуры сталей в отожженном состоянии.

Титан до определенного предела (ниже предела его растворимости в твердом растворе) не оказывает такого влияния на механические свойства закаленных аустенитных сталей, как на механические свойства перлитных сталей. Так, механические свойства аустенитной Cr-Ni-W стали 14-18-2,5 с 0,78% Ti и Cr-Ni-W аустенитной стали 14-18-2,5 с 1,28% Ti одинаковы.