Клепка или сварка что лучше

Сравнение сварочного и заклепочного соединения

Сварочные, заклепочные, болтовые соединения повсеместно используются не только в промышленном производстве но и в быту. Сейчас в магазинах нет недостатка в выборе как сварочного оборудования, так и в выборе метизов и крепежных изделий. Поэтому выбирая тип соединения необходимо сравнить основные плюсы и минусы соединений.

Сравним основные преимущества и недостатки сварочных и заклепочных соединений.

Преимущества сварочных соединений:

— Низкая трудоемкость сварочного соединения, благодаря простоте технологии сварочного процесса.

— Уменьшение массы соединяемых частей за счет исключения разного рода накладок на поверхности необходимых для создания заклепочного соединения. Кроме того сами заклепки также имеют вес.

— Сваркой можно соединить части металла самых разных форм, при этом не нужно сопряжение их плоских поверхностей.

— Сварка можно создать герметичное соединение, через которое не будет проникать вода или воздух.

— Сварочный процесс можно автоматизировать.

— Себестоимость сварочного соединения ниже, чем заклепочного.

— Сваркой можно делать соединения встык, сваркой можно соединять толстые профили.

Недостатки сварочных соединений:

— При соединении в швах остаются напряжения металла остаточного характера.

— При нагреве и остывании может происходить коробление соединяемых частей в местах сварочного шва.

— Качество соединения сильно зависит от квалификации исполнителя(кроме случая, когда сварочный процесс автоматизирован).

— Возможно возникновение микротрещин в местах соединения сварочного шва с основным металлом, в следствии значительного перепада напряжения.

Основные преимущества заклепочных соединений:

— Получается соединение высокой надежности.

— Качество процесса заклепывания хорошо контролируется.

— Заклепочное соединение лучше чем сварочное противостоит нагрузкам ударного и вибрационного типа.

— Заклепками можно соединить разные металлы, которые проблематично сварить.

— При соединении заклепками не происходит нагрев металла, и соответственно нету деформаций температурного типа.

— Возможность разобрать соединения, не деформируя детали.

Основные недостатки заклепочного соединения:

— Заклепочное соединение выше по своей стоимости по сравнению со сварочным.

— Для создания заклепочного соединения требуется больше материала, чем для сварочного. Необходимы накладки, заклепки.

— Соединяемые детали сверлятся и тем самым могут быть ослаблены.

— Процесс заклепывания сопровождается нагрузками ударного типа и высоким уровнем шума.

— Заклепочное соединение не подходит для деталей со сложной геометрией.

Клепка или сварка что прочнее

Суть эксперимента примерно следующая — выяснить, так ли всё плохо в ремонте кузова при помощи вытяжных заклёпок, насколько страшна электрохимическая коррозия и на сколько хватит отремонтированных таким образом деталей.

Что имеется:

1. Металл:

1.1. Пищевая нержавейка 0.8-1мм;

1.2. Оцинкованная жесть 0.8-1мм;

1.3. Сталь 1.0-1.5мм.

2. Заклёпки:

2.1. Алюминий;

2.2. Оцинкованная сталь.

3. Ёмкости:

3.1. Пластик;

3.2. Нержавейка или алюминий.

4. Обещается быть:

4.1. Кузовное железо с жигулятора;

4.2. Кузовное железо с японца;

4.3. Кузовное железо с Мондео 🙂

Условия проведения.

Мелко нарезанные детали кладём в кастрюлю Фрагменты из разных материалов соединяются между собой посредством заклёпок в различных комбинациях, т.е. каждый образец кузовного железа расчленяется ещё на 6 частей и соединяется с латками из нержавейки, оцинковки и обычной стали посредством заклёпок из алюминия и стали без использования герметиков и т.п.

Полученные таким образом 18 заготовок в подвешенном состоянии помещаются в пластиковую ёмкость с ядрёным солевым раствором и наглухо заматываются плёнкой для создания там повышенной влажности. Возможно время от времени распаковывается и брызгается тем же солевым раствором, дабы реакция шла быстрее.

Для большего реализма (поскольку в машине кузов таки имеет некоторый потенциал относительно окружающей среды) можно заготовить второй комплект деталей и, погрузив их в другую ёмкость, сделать их анодом; в качество катода можно использовать пластину из нержавейки в той же ёмкости.

Через некоторое время (пару месяцев минимум, думаю) детали извлечь, оценить степень и глубину наступившего им пздца и сделать соответствующие выводы.

Само собой всё это будет сопровождаться фоточками, куда ж без них.

В псто приглашаются физики, лирики химики, ботаники, а также просто неравнодушные граждане.

Ценные советы, пожелания и дополнения приветствуются.

Мы свою машину ставили латки на заклепки. Многие думают что это не эффективно.

лучше варить, т.к. при варке образуется прочный стык деталей, который плохо поддается коррозии, а заклепки окисляются.варка конечно более дорогостоящий и трудоемкий процесс, но если вам мужно нормальное дно, лучше варить. и да, заклепки могут посрезаться.

Заклепки – более надежный способ соединения деталей, чем сварка. Оно полностью поддается строгому расчету и контролю при изготовлении. Детали мостов соединяют заклепками и они служат очень долго. Но заклепочное соединение предусматривает соблюдение технологии производства работ. Нужно обеспечить очень плотное прижатие деталей и правильно деформировать саму заклепку, сформировать головку. На фото изображено кустарное изготовление. Металл очень тонкий и деформируется в зоне заклепки, а чуть подальше нет прижатия. Налицо несоответствие. Для тонкого металла нужно много заклепок малого диаметра. Начинать нужно с расчета количества заклепок, схемы их размещения и удобства проведения работы, чтобы они стояли ровно, без перекосов. Упование на последующее уплотнение герметиком не серьезно. Кроме герметичности нужна прочность соединения. Заклепки нужно по краю делать как минимум в 2 ряда, можно в шахматном порядке иначе жесткости не будет и постепенно соединение будут расшатано от вибрации и нагрузок. Однозначно в этом случае технологичнее и проще сделать ремонт с использованием сварки полуавтоматом в среде углекислого газа и на листах желательно сделать ребра жесткости, либо взять металл потолще, но его будет труднее подгибать и вытягивать.

Как всегда вопрос не простой.

Имеем пол салона – один лист отошел от другого (сварной шов).

Вероятно источник (начало) этого дела было дюже давно, со временем прогрессировал понемногу (внедорожник).

Машина не на ходу в данный момент и готовить к сварке шов – снимать агрегаты снизу.

Есть мысль, дабы уберечь себя от лишних работ (педантичности не требуется), склепать листы заклепками, закладывая их снизу, предварительно герметизировав соединение.

Тем самым убивая несколько зайцев.

1. Не нужно гнать машину на сварку/тащить сварку на место нахождения авто.

2. Не нужно снимать агрегаты для сварки и готовить поверхности, а потом и красить.

Исходя из всего сказанного есть вопросы.

1. Как насчет прочности клёпки по сравнению с точечной сваркой?

2. Подойдут ли алюминиевые заклёпки и какой диаметр лучше использовать?

3. Частоту клёпки аналогичную сварным точкам, или лучше «в шахматном порядке»?

ЗЫ. Разошедшийся шов помечен красным в аттаче.

ЗЫЗЫ. Парней, разбирающихся в вопросе прошу дать совета.

ЗЫЗЫЗЫ. Клепать не пистолетом с дёргалками, а профессиональными авиационными.

ТойотоВод.

ХондоФил.

НиссаноФоб.

Когда клёпки бывают лучше сварки или саморезов

ИмхоДом › Форумы › руки из плечей › Когда клёпки бывают лучше сварки или саморезов

Постараюсь аргументированно описать плюсы и минусы альтернативы сварочному шву. А именно — обычной вытяжной заклёпке. Пользоваться таким способом хоть и дольше, но гораздо проще — не нужна квалификация сварщика и соответствующее оборудование. Но сначала давайте выясним, чем заклёпка хуже.

Сначала немого о минусах заклёпок

Прежде всего, это трудоёмкость ремонта. Перед скреплением детали нужно просверлить в местах клепания. А ещё лучше — предварительно промазать их слоем герметика, ведь прилегание двух склёпанных листов металла как ни крути не будет идеально-герметичным. Во-вторых, подлезать заклёпочником зачастую менее удобно, чем электродом или проволокой. И… Да пожалуй, на этом явные минусы заканчиваются. А в чём плюсы?

Прежде всего, это отсутствие обязательного навыка сварщика. Это уже с головой может перекрыть все аргументы «против». Кроме того, если нет сварки — возникает вопрос, где её хотя бы взять напрокат. Далее. Все «сварщики 80-го уровня», которые только вчера научились варить забор на даче, обожают говорить про коррозию заклёпок. Но к ним вопрос.

Господа «сварщики», а вы в жизни никогда не видели сгнивший через два-три года сварной шов. Который сделан такими же неумехами, и который уже нужно переваривать снова. Кроме того, в свободной продаже сегодня есть заклёпки, не создающие с металлом гальванопару (хоть и стоят недёшево) — они ржаветь точно не будут. Ну а также, нужно понимать, что любое место ремонта (сварка, клёпка, склейка — что угодно) необходимо тщательно промазать жидким антикором. И хотя бы раз в пару лет этот антикор освежать.

А ещё эксперты обожают «аргумент» про прочность соединения. И здесь как и в примерах выше — ни разу в жизни не попробовав клепать лично. Я же предлагаю таким товарищам нормально (с качественным автостекольным герметиком) склепать, а затем попробовать разорвать эти два листа металла… С удовольствием на это посмотрю.

Ну а в заключение небольшой видеопример, где я показал один из вариантов простейшего ремонта порога без сварки. С нормальным усилением конструкции, нормальной герметизацией и нормальным антикором. Ездит третий год без изменений.

А как у вас с клепочником — сложились отношения??

пока резвился с ЛСТК подсел на клепки. забойная фигня. с учетом того, что клепки бывают самые разные — возможно решение разных задач. сама клепка электрическим клепочником ставится за пару сек, сверлить дольше.

сварку полностью не заменить, конечно — при условии что сварной правильный, если любитель — то клепки могут оказаться надежнее даже в нагруженных местах.

Что далеко ходить, забор из профнастила все ставят. Вот где надо клепочник использовать!

вот обычное начало установки — какие красивые:

Я говорю про кровельные саморезы, ведь именно на них держится профлист. Вскоре наступила жестокая реальность, которая показала себя в виде ржавчины.

Из-за того, что саморез прокручивал прожилины делая в них отверстия, с годами стала появляться ржавчина, которая с появлением влаги и зимы полезла наружу оставляя после себя ржавый след. Сами видите, зрелище не очень приятное.

Такая проблема показала себя только в этом году, до этого времени мы подобного не замечали.

Чтобы такого не случилось лучше использовать оцинкованные заклепки. Они не ржавеют и тем более их невозможно вот просто так снять. Жаль что не знали этой информации раньше… Теперь уже ничего не поделаешь, менять и переделывать забор в ближайшее время мы не планируем.

И еще один неприятный момент: изначально красивые саморезы купленные в один цвет, через несколько лет выцветают и становятся отчётливо видны на профлисте.

Итого: клепки рулят!

у меня забор тоже на клепках…..))) я клепкам доверяю больше чем саморезам — точно не выкручиваются от вибрации)))

а еще бывают клепки из нержавейки. трубы дымохода фиксировать самое то.

Дело не в саморезах, а плохо покрашенные прожилины ржавеют от этого и подтеки. Саморезы выцветают дешманские,на калитке за лето выцвели тоже. А от нормального производителя стоят как новые на всем заборе.

Такое ощущение, что автор жутко комплексует по поводу неумения варить. Клепки — один из способов соединения, только и всего. Со своими областями применения. И вовсе необязательно ставить их в пику сварке.

Такое ощущение, что автор жутко комплексует по поводу неумения варить. Клепки — один из способов соединения, только и всего. Со своими областями применения. И вовсе необязательно ставить их в пику сварке.

там у автора вообще специфика — порог в авто. варится полуавтоматом. По мне так проще чем дугой, кстати. Возможно мой взгляд дилетанский))) у меня тонкий металл дугой варить вообще не получается. Так, прис&^ть….

качественная сварка — искусство )))

Качественная сварка, сейчас, это не искусство, а союз качественного оборудования и приобретённых навыков. Не надо демонизировать техпроцесс, который очень хорошо изучен. Я, например, не стану пытаться варить тонколистовые конструкции сам, потому что у меня нет навыков и оборудования, для этого подходящего. Мне проще увеличить толщину свариваемых, для себя, конструкций, чем приобретать оборудование, которым буду пользоваться не так уж часто. А если необходимо сварить цпецифические элементы (малая толщина, нержавейка, алюминий и т.п.) — обращусь к профессионалу, выйдет дешевле и быстрее. Но если это хобби такое — осваивать новые технологии, то вперёд, покупай оборудование, пробуй, нарабатывай навык, добивайся качества.

Вообщем-то в танковой промышленности уже давно решили, что клепки будут по-крепче!

Считается, и не без оснований, что заклёпочный шов, а точнее отверстия под заклёпки, лучше противостоит распространению трещин. Поэтому клёпанные конструкции более долговечнее сварных. Клепка более трудоёмка, по сравнению со сваркой. Поэтому клёпку, везде где можно, стараются заменить сваркой.

О заклёпках и сварке. История технологий.

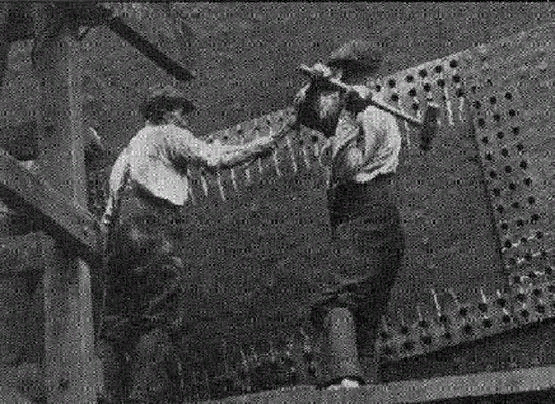

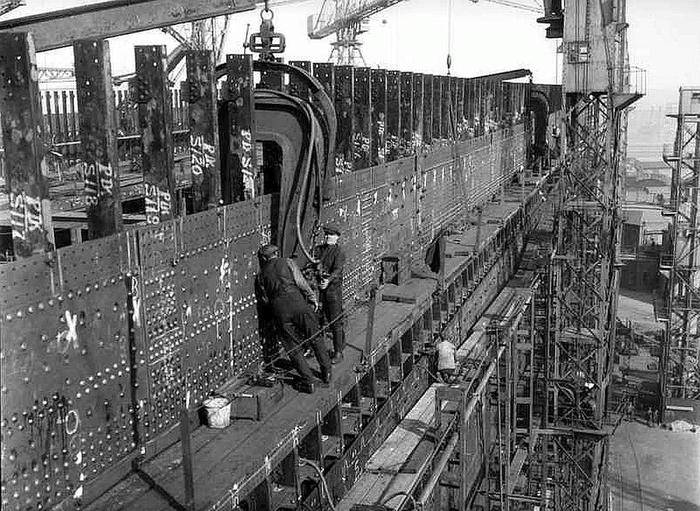

Потом в эти отверстия нужно забить заклёпки. Сначала специальный человек в специальной жаровне греет их до нужной температуры (нельзя ни перегреть, ни недогреть). Потом заклёпку быстро-быстро пока не остыла толкают в отверстие и расклёпывают. КАЖДУЮ! Дорого, долго, трудно. Примерно так.

Таким образом склепали, например, Титаник. Больше трёх миллионов заклёпок потратили. Как вам цифирка? Вот так его строили.

И вот, что получилось.

1802 год — В. В. Петров открыл явление вольтовой электрической дуги и указал, что появляющийся «белого цвета свет или пламя, от которого оные угли скорее или медлительнее загораются, и от которого тёмный покой довольно ясно освещён быть может».

1803 год — В. В. Петров опубликовал книгу «Известия о гальвани-вольтовых опытах…», где описал способы изготовления вольтова столба, явление электрической дуги и возможность её применения для электроосвещения, электросварки и электропайки металлов.

1882 год — Н. Н. Бенардос изобрёл электрическую сварку с применением угольных электродов, которую запатентовал в Германии, Франции, России, Италии, Англии, США и других странах, назвав свой метод «электрогефестом».

1888 год — Н. Г. Славянов впервые в мире применил на практике дуговую сварку металлическим (плавящимся) электродом под слоем флюса. В присутствии государственной комиссии он сварил коленчатый вал паровой машины.

1893 год — На Всемирной выставке в Чикаго Н. Г. Славянов получил золотую медаль за способ электросварки под слоем толчёного стекла.

1905 год — В. Ф. Миткевич впервые в мире предложил применять трёхфазную дугу для сварки металлов.

1932 год — К. К. Хреновым впервые в мире в Советском Союзе осуществлена дуговая сварка под водой[2].

1939 год — Е. О. Патоном разработаны технология автоматической сварки под флюсом, сварочные флюсы и головки для автоматической сварки, электросварные башни танков, электросварной мост.

Представляете, насколько масштабную революцию в промышленности совершили эти люди?

И применили электросварку впервые в мире тоже в России на Куваевской мануфактуре. Вообще-то, это предприятие гнало текстиль. Но в 1886 году здесь при изготовлении варочных кубов из листового железа впервые в промышленных целях была применена электросварка, изобретённая Н. Н. Бенардосом.

Разумеется, электросварка не сразу решила все проблемы. Например, еще во время Второй Мировой танковые корпуса и башни отливали или клепали. Вот, пожалуйста, американский танк М3.

Однако, эта штука давала низкотемпературное пламя и её маленьким огоньком пользовались ювелиры, медики, химики и т.д. Промышленной ценности она не имела. И только через полвека придумали, как из маленького факела раздуть яростное пламя газосварки, способной резать и сваривать железо и сталь.

Первую ацетилено-кислородную сварочную горелку сконструировали французские инженеры Эдмон Фуше и Шарль Пикар, которые получили на нее патент Германии в 1903 году. Предложенные ими конструкции газосварочных горелок принципиально почти не изменились до настоящего времени.

Промышленные предприятия начали применение ацетилено-кислородной сварки с 1906 года, когда появились достаточно надежные конструкции ацетиленовых генераторов.

Ну чё, тоже молодцы ребята! Но наши были первыми. )))

Однако, и заклёпки ныне не забыты. Но это уже другая история, связанная с особенностями условий использования клёпанных изделий. Тем не менее, в большинстве случаев сварка успешно заменила клёпку, существенно облегчила и удешевила процесс изготовления многих и многих металлических изделий.

Материал взят, в основном, из Википедии. Ну и ещё кой-где по мелочам.

Заклепочный шов сам по себе более живуч. При ослаблении шва заклепки начинают крутиться в отверстии, от этого на обшивке самолета появляется алюминиевая грязь, и ее хорошо видно. Потом начинают лопаться перемычки, одна, вторая, и это тоже видно. Можно заклепки подтянуть, можно заменить, можно заменить и одновременно приклепать усиливающую накладку.

А как делали корпус водонепроницаемым в месте стыка пластин при сборе на клепках? Это корабль и там давление забортной воды.

Конечно, нельзя сказать, что клепальщики работали в раю, но что касается сварки, то она определенно была похожа на ад. Сварка может быть достаточно любопытным занятием в течение часа или двух (осмелюсь предположить, что на такие сроки любопытным может быть и ад), но по прошествии этого времени следить за шипящей и мерцающей дугой и струйкой стекающего расплавленного металла становится невыносимо скучно, и скуку не особенно развеивают искры и капельки металла, вдруг оказавшиеся у вас за шиворотом или в башмаках. Уже через несколько дней проклинаешь эту работу, и чувство скуки утверждается настолько прочно, что становится очень трудным сосредоточиться и сделать удовлетворительный шов.

Сравнение сварки и других способов соединения металла

Рассмотрим преимущества и недостатки склейки, пайки и заклёпывания

Однозначно, сварка является одним из наиболее распространённых способов создания соединения. Но для того, чтобы понять, как она снискала себе такую популярность, нужно сравнить её с другими способами-«конкурентами»:

Склейка

Склейка может применяться в конструкциях, для которых вообще не допускаются никакие тепловложения (наиболее часто такими являются трудносвариваемые металлы, такие, как титан или магний). К недостаткам можно отнести:

Могут использоваться вместе с заклёпками (заклёпочно-клееные соединения) и сваркой (клее-сварные точечные соединения).

Пайка

Процесс пайки очень похож на сварку, часто сварочные аппараты подходят и для пайки. Отличие заключается в том, что при пайке плавится только присадочный материал, без расплавления основного металла. Как следствие — соединение не молекулярное, а капиллярное, а значит — менее прочное. Чтобы сильно не усложнять, рассмотрим выбор применения сварки и пайки на примере велосипедов.

Типичное использование Downhill велосипеда

Для крепких алюминиевых downhill, freeride, 4cross и прочих спортивных велосипедов применяют сварку, поскольку для них в первую очередь важна прочность сварных швов, ведь если на Downhill трассе шов треснет, то велосипедисту не поздоровится.

Рамы, в большинстве, делаются из алюминиевых сплавов, поэтому проблем с их сваркой, при наличии качественного и настроенного оборудования, не возникает.

Сварной шов (Алюминий 6061)

А вот относительно велосипедов, предназначенных для шоссе, треков и скоростных гонок, действуют совершенно другие законы. В погоне за легкостью, производители пытаются максимально уменьшить толщину трубок, с которых состоит рама. За счет этого крайне страдает теплоемкость. Проще говоря – при сварке они очень быстро треснут и потеряют геометрию. Раньше рамы делали с легированных сталей, которые и так тяжело свариваются, даже не смотря на маленькую толщину. Поэтому все рамы создавались посредством пайки, что позволяло значительно уменьшить тепловложение и увеличить упругость шва (что крайне полезно для велосипедов, у которых, фактически, нет подвески). Но за это приходится расплачиваться ухудшенной прочностью и худшими механическими характеристиками шва, по сравнению со сваркой. Сейчас же, всё больше рам изготавливают из карбона, поэтому в них не применяется вовсе никаких процессов образования соединения.

Паяное соединение шоссейной рамы

Заклепывание

Постепенно, шаг за шагом, сварка вытесняла заклепки, как способ образования неразъёмных соединений, но всё же, они ещё применяются, так в чем же секрет?

Не смотря на ограничения по типу наносимого шва (только внахлёст), проблем с долговечностью

Стоит заметить, что во многих бытовых процессах, таких, как соединения тонких листов внахлест, кузовные автомобильные работы, точечная сварка (в особенности споттеры) показывает лучшие результаты в этих отраслях, чем заклепки, поэтому находит всё большее распространение.