Ккд что это такое

Задачи коронарографии:

Показания к проведению коронарографии

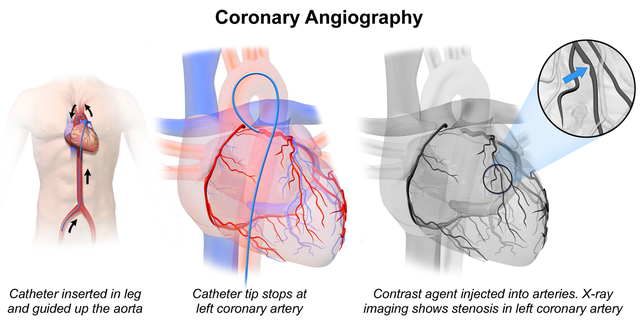

Этапы проведения коронарографии

Коронарография проводится как в плановом, так и экстренном порядке. Показания для проведения коронарографии определяет Ваш лечащий врач, который назначит необходимые анализы и исследования, необходимые для выполнения процедуры.

На первом этапе осуществляется отбор больных на диагностическую процедуру, проводятся необходимые дополнительные обследования.

Показания к коронароангиографии:

Показания к коронарографии определяются лечащим врачом в соответствии с принятыми критериями. В ходе подготовки пациента к проведению КАГ выполняются необходимые анализы и исследования. Помимо этих, могут выть назначены дополнительные исследования.

В день проведения амбулаторной КАГ пациент получает заключение с рекомендациями о дальнейшей тактике лечения и диск с результатомкоронарографии.

При возникновении осложнений во время выполнения КАГ или в контрольный период предусмотрена госпитализация больных в блок интенсивного наблюдения стационара.

Часто задаваемые вопросы:

Вопрос: Мне 56 лет, у меня ишемическая болезнь сердца. Кардиолог рекомендует провести коронарографию. Я не очень понял, что это такое?

Вопрос: Как выполняется коронарография?

Вопрос: Коронарография проводится под наркозом?

Ответ: Никакого общего обезболивания не требуется. В области паха или на запястье определяют пульс, под местной анестезией с помощью прокола в просвет артерии проводят зонд или катетер. Исследуемый не чувствует как продвигается катетер по сосудам, т.к. внутри артерий нет чувствительных нервных окончаний. Болевых ощущений нет, пациент в полном сознании и вместе с оператором следит на мониторе за ходом исследования. Длительность процедуры не более 15-20 мин. Необходимо дальнейшее наблюдение за пациентом в течение нескольких часов. В отделении коронарография проводится исключительно доступом через лучевую артерию (на запястье). Сразу после исследования пациент может вставать, ходить, повязка на руке его ни в чем не ограничивает (см. амбулаторная коронарография). Спустя 4 часа пациент выписывается домой. Если исследование проводится через пах, то необходим постельный режим и срок пребывания в клинике удлиняется до суток.

Вопрос: Если при коронарографии сужения в сосудах сердца не обнаружено, то нет и ишемической болезни сердца?

Ответ: Да, отсутствие изменений в коронарных артериях практически исключают диагноз ишемической болезни сердца. В редких случаях ишемия сердечной мышцы может возникать и при наличии «нормальных» коронарных артерий, однако отсутствие поражения артерий сердца самый надежный предсказатель хорошего прогноза. Это очень важная информация для выбора правильной тактики ведения пациента.

Вопрос: В каком возрасте выполняют коронарографию, какие противопоказания к коронарографии?

Ответ: Коронарографию выполняют в любом возрасте, во всех случаях, когда в ее проведении есть необходимость, а именно если у больного есть стенокардия, после инфаркта миокарда. Коронарография, в первые часы инфаркта миокарда, дает возможность определить где закупорка сосуда, вызывающая инфаркт и сразу же устранить ее. Коронарография необходима всем взрослым с пороками сердца перед операцией, перед «большими» сосудистыми операциями. У ряда пациентов с высоким риском ишемической болезни сердца, например с сахарным диабетом, симптомов болезни может не быть. В этом случае коронарография, по сути, единственный надежный способ исключения или подтверждения ишемической болезни.

Перечень документов и анализов, необходимых для проведения коронароангиографии

При необходимости могут быть проведены дополнительные исследования. Обследования пациент может пройти как в поликлинике по месту жительства, так и в клинике где предстоит пройти коронарографию.

После госпитализации Вас осматривает лечащий врач и при необходимости привлекаются специалисты других специальностей. Уточняется состояние на момент проведения коронарографии, объясняется суть и возможные результаты процедуры.

Коронарография в плановом порядке бесплатно для больного проводится в СПб ГБУЗ ГБ №40, как и последующие, по показаниям, методы лечения – баллонная ангиопластика со стентированием коронарных артерий и аортокоронарное шунтирование.

Консультации кардиолога для определения показаний к коронарографии и назначения даты этой процедуры проводятся в реабилитационном корпусе СПб ГБУЗ ГБ №40 по вторникам и четвергам с 14 ч до 16 ч в 426 кабинете на 4 этаже.

Для консультации необходимы:

Баллонная ангиопластика и стентирование коронарных артерий проводятся в плановом порядке по федеральной квоте, которая оформляется в нашем учреждении (больному так же этот вид лечения бесплатен) при наличии у больного:

Консультации кардиолога для определения показаний к коронарографии и назначения даты этой процедуры проводятся в реабилитационном корпусе СПб ГБУЗ ГБ №40

по вторникам и четвергам с 14 ч до 16 ч в 426 кабинете на 4 этаже.

По всем интересующим Вас вопросам можно обращаться по следующим телефонам:

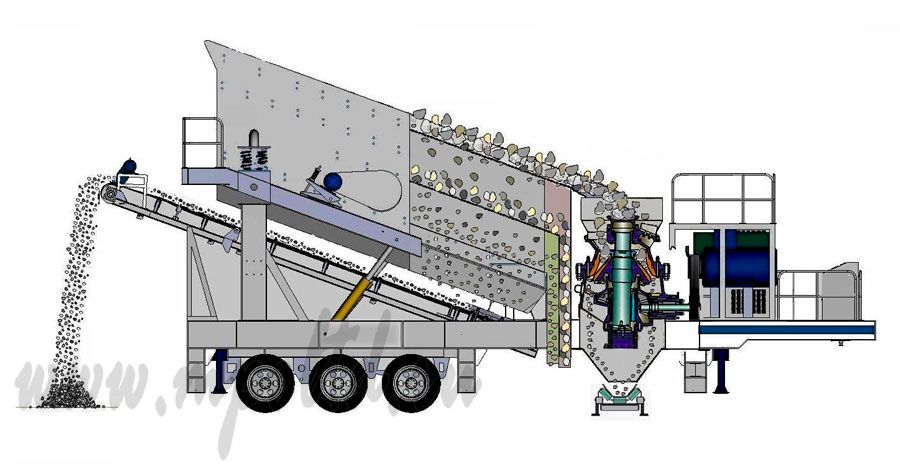

Конусная дробилка, устройство, принципы работы.

Конусная дробилка это оборудование предназначенное для механического воздействия на твердые материалы с целью их разделения на более мелкие части (разрушения). Наш завод нестандартного оборудования «Машинопромышленное объединение» проектирует и изготавливает оборудование для Обогатительных фабрик и ГОК’ов в том числе и дробилки. Добилки в первую очередь подразделяются по особенностям.

Добилки в первую очередь подразделяются по особенностям конструктивного исполнения рабочего дробящего органа. О дробилках, называемых «щековыми» написана Статья на нашем сайте. А в этой поговорим о дробилках конусных.

Общее о конусных дробилках.

Конусная дробилка это машина для дробления твёрдых материалов методом раздавливания кусков в пространстве между двумя коническими поверхностями. Одна из поверхностей дробящего органа неподвижная, а другая совершает вращательное и сложное качательное движение.

Конический рабочий орган конусной дробилки совершает вращательно-колебательное, называемое так же гирационным, движение внутри неподвижной чаши-основания, измельчая исходное сырье, подаваемое в верхнюю загрузочную кольцевую щель. Прижимаясь к одной стороне неподвижной чаши, подвижный конус раздавливает руду, а когда отходит в другую сторону, фракция попадает в выходную щель. И так по кругу. Результат трудов конусной дробилки удаляется под действием силы тяжести в нижнее разгрузочное отверстие. Рабочие поверхности дробящих конусов конусных дробилок защищены сменными футеровками из износостойкой стали.

Процесс дробления на конусных дробилках, в отличие, например от щековых, происходит непрерывно. В работе дробилки отсутствует холостой ход, что является несомненным плюсом. Кроме того при прочих равных условиях, количество измельченных кусков, не соответствующих заданным параметрам, их лещадность, при дроблении на конусных дробилках ниже, чем на щековых. С помощью конусных дробилок получают правильный кубовидный щебень, который используется для посыпания дорог и в строительстве для получения бетона.

Дробилки конусные это дробящие агрегаты непрерывного действия, способные работать под завалом. Это значит, что допускается прямая и непрерывная подача горной массы, конвейерами или думпкарами (спецвагонами для перевозки сыпучих материалов).

Кроме того работа под завалом для некоторых конусных дробилок это обязательное условие, необходимое для реализации принципа дробления «камень о камень». Заключается она в том, что в пространстве рабочего органа конусной дробилки создаются стесненные условия, при которых до 30% дробимого материала измельчается трением друг о друга.

Тем не менее конусные дробилки получили широкое распространение во множестве отраслей промышленности. Они применяются как для дробления рудных пород, например чёрных и цветных металлов, так и для дробление нерудных пород включая особо твёрдые, абразивные и трудно дробимые.

Конструктивное исполнение и технические характеристики конусных дробилок так же находится в широком диапазоне

Таким образом конусные дробилки способны решать значительный круг задач.

Классификация конусных дробилок

Существует два основных технологических признака для классификации конусных дробилок. Конусные дробилки крупного дробления как правило имеют исполнение: неподвижная конусообразная чаша установлена вершиной вниз, дробящий конус крутой, угол при вершине около 20°.

Конусные дробилки среднего и мелкого дробления: неподвижная конусообразная чаша установлена вершиной вверх, дробящий конус пологий, угол при вершине около 100°.

Конусные дробилки крупного дробления (ККД)

Относить ли конусную дробилку к категории крупного дробления можно оценить по характеристике ширины приёмного и выходного отверстий. Например обозначение конусной дробилки ККД-1500/300 означает, что дробилка конусная крупного дробления с шириной приёмного отверстия 1500 мм и выходного отверстия 300 мм.

Конусные дробилки этого типоразмера могут перерабатывать куски исходного материала размером до 1200 мм и имеют производительность до 2,600 м3/ч. Такие конусные дробилки используются на горно-обогатительных комплексах в качестве головных.

К конусным дробилкам крупного дробления относятся агрегаты, способные принимать куски породы от 400 до 1,200 мм при выходной щели в 75-300 мм. Производительность таких дробилок составляет от 150 до 2,300 куб/час.

Конусные дробилки среднего дробления (КСД)

Конусные дробилки среднего дробления характеризуются диаметром основания подвижного конуса Например обозначение конусной дробилки КСД-2200 означает, что дробилка оснащена дробящим конусом с диаметром в основании 2,200 мм.

Для обеспечения равномерности зернового состава продуктов дробления конусные дробилки среднего дробления располагают двумя зонами. В верхней зоне, сужающейся, происходит основное дробление материала, а в нижней, параллельной, — додрабливание.

Конусные дробилки мелкого дробления (КМД)

Конусные дробилки мелкого дробления так же характеризуются диаметром основания подвижного конуса и для обеспечения равномерности зернового состава продуктов дробления оборудуются двумя зонами.

В отличии от конусных дробилок среднего дробления, камеры конусных дробилок мелкого дробления имеют параллельную зону большей длины и подвижный конус меньшей высоты.

Особенности развития конусных дробилок

Одним из направлений совершенствования конструкции конусных дробилок стало исключение проблемы заклинивания дробилки в случае попадания слишком твердой породы. Для этого конусные дробилки могут оснащаться пружинной подвеской неподвижной конической чаши к раме. При заклинивании чаша слегка опускается или смещается в сторону, увеличивая тем самым выпускной проем, и слишком твердый элемент удаляется под действием силы тяжести. Пружинная конструкция применяется в конусных дробилках среднего и мелкого дробления.

В последние годы получили распространение дробилки с гидравлическим регулированием разгрузочной щели, что позволяет упростить настройку размера продукта на выходе (фракции), а также использовать гидравлику в качестве предохранителя (компенсатора) перегрузок, возникающих при попадании в рабочую полость труднодробимого продукта.

Другим направлением развития конусных дробилок стало применение вибраторов дебалансного типа или дебалансиров. Дело в том, что при низкой частоте колебания подвижного конуса дробление затруднено, производительность дробилки низкая. Простое увеличение частоты приводит к возрастают динамических колебаний, которое может привести к разрушению фундамента дробилки.

Дебалансиры обеспечивают подвижному конусу дополнительную вибрацию, которая повышает качество дробления. Несмотря на то, что конструкция конусной дробилки дебалансирного типа стала несколько сложнее, конструкторам удалось снизить общую вибрацию во время работы и снизить требования к устройству фундамента. При увеличении энергопотребления в целом, удельный расход снижается.

Конусные дробилки дебалансирного типа, у нас так же называемые инерционными, отличаются и возможностью регулировки интенсивности дробления, тем самым они могут настраиваться на получение конечного продукта различного гранулометрического состава. Это важно на любых этапах дробления и большинстве технологических процессов.

В частности такие дробилки хорошо показали себя при производстве материалов для строительства дорог (как автомобильных, так и железнодорожных). Конусные дробилки, оснащенные дебалансирами позволяет получать щебень, который на 85% от общего выпуска является кубовидным, что считается очень хорошим результатом.

Существуют конечно и более экзотические решения, такие как комбинированная щеково-конусная дробилка. Верхняя часть загрузочной щели такой дробилки выполнена более полого, что позволяет загружать крупные куски породы. На этом участке сопряжения неподвижного и подвижного органов дробилка работает подобно классической щековой.

В средней и нижней части чаши и конуса щель сужается, и дробимый продукт измельчается по технологии конусной дробилки. В результате можно использовать для измельчения крупное сырье, как в щековых дробилках, а на выходе получать щебень кубовидной формы, как в классической конусной дробилке.

Кроме производства специалисты завода нестандартного оборудования «Машинопромышленное объединение» осуществляют техническое диагностирование. Комплекс работ по техническому диагностированию конусных дробилок включает в себя определение технического состояния конструкций, определение пригодности его элементов к дальнейшей эксплуатации.

Ккд что это такое

Классификация, принцип действия

Конусные дробилки являются высокопроизводительными машинами и широко используются при переработке различных горных пород на всех стадиях дробления. В зависимости от назначения разделяют конусные дробилки для крупного (ККД), среднего (КСД) и мелкого (КМД) дробления.

Дробилки ККД характеризуются шириной приемного отверстия и в зависимости от типоразмера могут принимать куски горной породы размером 400-1200 мм, имеют выходную щель 75-300 мм и производительность 150-2300 м 3 /ч.

Отечественная промышленность выпускает следующий ряд дробилок ККД: 500, 900, 1200, 1500 мм (по ширине приемного отверстия). Дробилки КСД и КМД характеризуются диаметром основания подвижного конуса и выпускаются размером 600, 900 мм (КСД); 1200, 1750, 2200 мм (КСД и КМД). Проводится работы по созданию дробилок с диаметром конуса 2500 и 3000 мм. Дробилки КСД принимают куски размером 60-300 мм: размер их выходной щели 12-60 мм, производительность 12-580 м 3 /ч.

Дробилки КМД принимают куски размером 35-100 мм; имеют выходную щель размером 3-15 мм, производительность 12-220 м 3 /ч. Техническая характеристика конусных Дробилок КСД и КМД приведена в таблице.

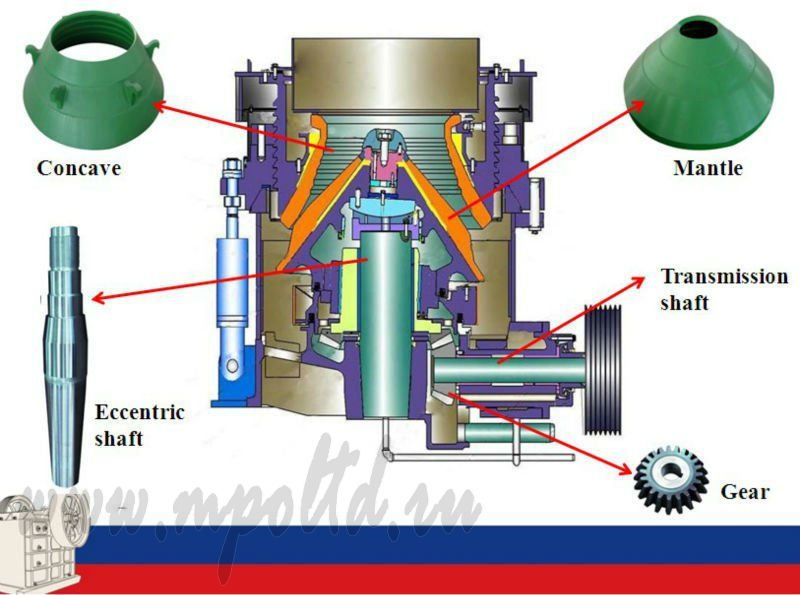

В конусных дробилках материал разрушается в камере дробления, образованной двумя коническими поверхностями, из которых одна (внешняя) неподвижная, а другая (внутренняя) подвижная.

Кинематические схемы конусных дробилок показаны на рисунке а (схема ККД) и рисунке б (схема КСД и КМД).

Подвижный конус 2 жестко крепится на валу 3, нижний конец которого вставлен в эксцентриковую втулку 4 так, что ось вала образует с осью вращения (осью дробилки) некоторый угол, называемый углом прецессии. У дробилок ККД вал подвижного конуса шарнирно крепится вверху к траверсе 1.

Подвижный конус дробилок КСД и KMД опирается на сферический подпятник 5. Вал конуса не имеет верхнего крепления и поэтому эти дробилки называются конусными дробилками с консольным валом. Эксцентриковая втулка получает вращение от приводного устройства, при этом подвижный конус получает качательное (гирациониое) движение.

У дробилок ККД центр качания 0 находится наверху в точке подвеса, у дробилок с консольным валом он также находится наверху в точке пересечения оси вала и оси дробилки.

При работе дробилки ось вала описывает коническую поверхность с вершиной в точке 0, при этом образующие поверхности подвижного конуса поочередно приближаются к неподвижному конусу, а затем удаляются от него, т. е. подвижный конус как бы перекатывается по неподвижному (через слой материала), благодаря чему и осуществляется непрерывное дробление материала. Таким образом, конусная дробилка в принципе работает также как щековая, с той лишь разницей, что дробление в конусной дробилке происходит непрерывно, т. е. в любой момент времени происходит сближение какого-либо участка поверхности подвижного конуса с неподвижным и раздрабливание материала в этом месте, в то время как на диаметрально противоположной стороне подвижный конус отходит от неподвижного.

В действительности подвижный конус совершает более сложное движение. При работе дробилки вхолостую силы трения в паре эксцентриковая втулка-вал могут оказаться больше, чем силы трения в паре вал-точка подвеса для ККД, или силы трения в паре подвижный конус-сферическая опора для КСД и KMД. Тогда конус будет вовлечён во вращение вокруг своей оси в том же направлении, в каком вращается эксцентриковая втулка.

Вращение подвижного конуса вокруг своей оси явление нежелательное, так как приводит к излишним динамическим нагрузкам в момент загрузки материала в камеру дробления, поэтому в некоторых конструкциях конусных дробилок предусмотрены специальные тормозные устройства, препятствующие вовлечению подвижного конуса во вращение.

Так как R>r и F2>F, то M2>>M1 и подвижный конус под действием момента M2 будет вращаться вокруг своей оси в направлении, обратном вращению эксцентриковой втулки.

Практически n2 меньше n в 20-30 раз.

Принцип работы конусной дробилки наглядно (видео)

Конструкция

На рисунке ниже показан чертеж разреза типовой конструкции конусной дробилки ККД. Камера дробления дробилки образована двумя коническими поверхностями, вершины которых направлены в противоположные стороны: подвижного конуса вверх, неподвижного вниз. Благодаря такой схеме и малым углам у вершин конусов обеспечивается большее расстояние между дробящими конусами вверху у загрузочного отверстия при необходимом угле захвата и тем самым обеспечивается возможность приема и дробления крупных кусков материала. В технической литературе такие дробилки часто называются длинноконусным дробилками или дробилками с крутым конусом.

На массивную станину дробилки 1 крепится корпус, состоящий из двух частей: нижней 2 и верхней 3, соединенных болтами. Внутренние поверхности корпуса футерованы сменными плитами 4 из высокомарганцовнстой стали, образующими дробящую поверхность неподвижного конуса.

К фланцу верхней части корпуса крепится траверса 5, лапы которой защищены от износа сменными плитами 6 из марганцовистой стали. В средней части траверсы расположен узел подвески вала подвижного конуса, защищенный сверху колпаком 7.

На главный вал дробилки 8 жестко насажен подвижный конус 9, он футерован сменным дробящим конусом из высокомарганцовистой стали 10, поверхность которого образует дробящую поверхность подвижного конуса.

В центре нижней части станины расположен стакан эксцентрика 15, в который вставлена эксцентриковая втулка 15. Эксцентриковая втулка, ось цилиндрической наружной поверхности которой совпадает с вертикальной осью дробилки, имеет наклонную цилиндрическую расточку, эксцентричную относительно вертикальной оси дробилки. В эту расточку вставляется нижний конец вала подвижного конуса, верхний конец которого шарнирно крепится в узле подвески.

При вращении эксцентриковой втулки ось вала подвижного конуса описывает коническую поверхность с вершиной в точке подвеса. Угол прецессии для дробилок KKД составляет около 30 мин. Понятно, что при заданном эксцентриситете радиус вращения оси подвижного конуса зависит от расстояния до точки подвеса, т. е. от высоты камеры дробления, и чем ближе к точке подвеса, тем ход сжатия подвижного конуса меньше. На отечественных дробилках ККД в зоне загрузочного отверстия радиус конуса вращения равен приблизительн 5 мм, т. е. полный размах составляет около 10 мм. В зоне выходной щели радиус равен примерно 30 мм.

На рисунке ниже показан разрез узла подвески дробилки ККД. В центральной расточке траверсы установлены неподвижная втулка и плоская опорная шайба 2. Для компенсации зазоров в эксцентриковом узле и возможной несоосности опор конусная втулка 3 имеет несколько большую конусность, чем угол прецессии. Конусная втулка крепится к концу вала подвижного конуса с помощью обоймы 4 и гайки 5.

Чтобы исключить произвольное самоотворачивание, гайка выполнена разрезной. Она сопрягается с обоймой по конической посадке и дополнительно фиксируется шпонкой. В свою очередь, обойма связана с конусной втулкой шиповым соединением. Такая конструкция деталей подвески исключает проворачивание конусной втулки по шейке вала и тем самым предотвращает изнашивание шейки. От пыли и ударов загружаемой в дробилку породы узел подвески надежно защищен массивным колпаком 6.

При навинчивании или вывинчивании гайки 5 узел подвижного конуса поднимается или опускается и тем самым осуществляется регулирование выходной щели дробилки.

При работе дробилки конусная втулка 3 своей торцовой частью обкатывается по опорной шайбе 2, а конической поверхностью по втулке 1. Так как вал подвижного конуса вращается также вокруг 1 собственной оси, то в узле подвески втулка 3 проскальзывает под шайбе 2 и втулке 1.

Детали конической подвески испытывают значительные нагрузки, вызывающие большие контактные напряжения, и работают в режиме полусухого трения. Учитывая весьма напряженные условия работы узла подвески, к изготовлению его деталей предъявляются особые требования. Детали подвески изготовляют из подшипниковой стали; они имеют высокий класс чистоты обработки. Твердость рабочих поверхностей сопрягаемых деталей должна быть в пределах 47-52 и 53-58 единиц по Роквеллу.

На наиболее мощных дробилках ККД с шириной приемного отверстия 1200 мм и более применяется двухдвигательный (двусторонний) привод, как это показано на рис. 27. Привод дробилки меньших типоразмеров осуществляется одним электродвигателем. Второй двигатель на крупных дробилках устанавливают для пуска дробилок в том случае, если камера дробления заполнена материалом, т. е. находится «под завалом».

Для пуска дробилки под завалом разработана система гидравлической опоры для подвижного конуса, позволяющая быстро опускать конус и тем самым ликвидировать расклинивание материала в камере дробления.

На рисунке ниже показан чертёж разреза типовой дробилки КСД. На консольную часть вала 1 жестко крепится корпус конуса 2, который футерован дробящим конусом 3 из высокомарганцовистой стали. Зазоры между поверхностью корпуса конуса и дробящего конуса залиты цинком или цементным раствором.

В эксцентриковый стакан запрессована бронзовая втулка 17, служащая опорой трения скольжения для эксцентриковой втулки. В свою очередь, в наклонную расточку эксцентриковой втулки также запрессована втулка 18, которая сопрягается с хвостовиком вала подвижного конуса. К эксцентриковой втулке 15 крепится коническая шестерня 13, находящаяся в зацеплении с конической шестерней приводного вала 14. Вертикальные нагрузки в эксцентриковом узле, в частности, массы втулки и приводной шестерни, воспринимаются подпятником 19, состоящим из стальных и бронзовых (иногда пластмассовых) колец, вращающихся под действием сил трения в масляной ванне. Нагрузки от узла подвижного конуса, как уже указывалось, воспринимаются сферическим подпятником. Необходимо отметить, что если вертикальные составляющие усилий дробления целиком воспринимаются сферическим подпятником, то горизонтальные составляющие этих усилий вызывают соответствующие реакции в эксцентриковом узле. Эти силы весьма значительны, поэтому эксцентриковый узел работает в напряженных условиях, опорные поверхности узла (бронзовые втулки) изнашиваются и подлежат замене при капитальных ремонтах машины. В подшипниках трения скольжения эксцентрикового узла применяются значительно большие зазоры, чем это обычно принято. Такое решение, по мнению автора конструкции конусной дробилки с консольным валом T. Саймонса, приводит к образованию между трущимися поверхностями масляной подушки, хорошо воспринимающей динамические нагрузки от усилий дробления.

В верхней части станины имеется фланец 9, на который устанавливается опорное кольцо 8. Кольцо прижимается к фланцу станины при помощи пружин 10, равномерно расположенных по окружности кольца. В зависимости от типоразмера дробилки, таких пружин может быть 20-30. На внутренней цилиндрической поверхности опорного кольца имеется резьба, в которую ввинчивается корпус неподвижного конуса 7. К внутренней конической поверхности корпуса крепится сменный неподвижный дробящий конус 6 из марганцовистой стали. Зазоры между опорными поверхностями конусов также как в узле подвижного конуса заполнены цинковой или цементной заливкой.

Если проворачивать по резьбе корпус неподвижного конуса, то можно перемещать его вниз или вверх, регулируя тем самым выходную щель дробилки. Корпус неподвижного конуса поворачивают специальным храповым механизмом. После установки необходимого размера выходной щели корпус фиксируют стопорным устройством и затем стяжными болтами «выбирают» зазоры в резьбе, т. е. корпус неподвижного конуса плотно прижимают к опорному кольну. Как следует из описания дробилки, максимальное усилие сжатия дробимого материала в камере дробления машины определяется упругой силой амортизационных пружин 10, выполняющих функцию предохранительного устройства. Для больших типоразмеров дробилок сила прижатия пружинами опорного кольца к фланцу станины составляет 4-6 MH.

Если усилия дробления превышают расчетные, например при попадании в камеру дробления недробимых предметов, то пружины дополнительно сжимаются, опорное кольцо вместе с неподвижным конусом приподнимается, выходная щель увеличивается и недробимый предмет выходит из дробилки.

Дробилки КСД и КМД имеют систему жидкой циркуляционной смазки. Масло под давлением подается специальным насосом в нижнюю часть эксцентрикового стакана, смазывает подпятник и поднимается по зазорам между трущимися поверхностями эксцентрикового узла, обильно смазывая их. Одновременно масло поступает в осевое отверстие вала подвижного конуса и далее по радиальному каналу к сферическому подпятнику. После смазки и охлаждения этих поверхностей масло сливается на конические шестерни, смазывает их и по сливной трубке поступает в бак-отстойник. Отстойник оборудован электронагревателями для подогрева масла в холодное время года. Масляная система имеет контрольные приборы, регистрирующие расход масла, его давление и температуру. При отклонении показателей от заданных для нормального режима работы привод дробилки автоматически отключается. Подлежащий дроблению материал подается сверху в приемную воронку 5 и поступает далее на Распределительную тарелку 4. Во время работы дробилки распределительная тарелка покачивается, тем самым равномерно распределяя материал, по загрузочному отверстию дробилки.

По принципу действия и конструкции дробилки КМД аналогичны дробилкам КСД и различаются лишь формой камеры дробления, т. е. профилями дробящих конусов (подвижного и неподвижного), как это показано на рисунках а и б.

Камеры дробления дробилок КМД (б) принимают меньшие но размеру куски и видают более мелкий продукт, чем камеры дробления дробилок КСД (а). Это достигается благодаря особой форме камеры и более длинной параллельной зоне, при движении по которой материал подвергается неоднократному сжатию до размера выходной щели.

Конструкции конусных дробилок непрерывно совершенствуются. Последнее время в дробилках некоторых моделей в качестве амортизирующих устройств применяют гидравлические и гидропневматические системы, служащие одновременно и для регулирования размера выходной щели.

Применение гидравлики и гидропневматики повышает надежность работы предохранительного устройства, значительно упрощает и облегчает регулирование размера выходной щели, обеспечивает дистанционное управление дробилкой, т. е. делает ее более приспособленной к работе в автоматизированных линиях. Поэтому такие конструктивные решения следует считать перспективными. Некоторые модели дробилок ККД выполнены с нижней опорой дробящего конуса. В таких дробилках вал подвижного конуса соприкасается с втулкой верхней опоры и эксцентриковой втулкой внизу по посадке скольжения. Изменяя количество масла в гидравлическом цилиндре, служащем опорой, можно перемещать вал подвижного конуса вверх или вниз, регулируя тем самым выходную щель дробилки. В этом случае верхняя опора воспринимает только боковые усилия (горизонтальные составляющие усилий дроблении), а вертикальные усилия и массу вала и конуса воспринимает нижняя опора.

На рисунке вышепоказана нижняя опора подвижного конуса, конструкция которого разработана японской фирмой Шень-Ху. Вал конуса 1 опирается на диски 2 с плоскими и сферическими поверхностями, находящимися в масляной ванне И являющимися в совокупности своеобразным подшипником трения скольжения. Диски опираются на поршень 3 гидравлического цилиндра, полость которого трубкой соединена с гидропневматической системой.

Испытания показали, что при больших нагрузках на рабочих поверхностях дисков могут появляться задиры, поэтому такая опора ие может быть рекомендована для крупных машин.

Оригинальную опору, также допускающую гирационное движение одной из сопрягаемых деталей по отношению к другой, предложили Г. А. Калюнов и Б. P. Пак.

Опора представляет собой промежуточный валик-пест 2, расположенный между торцом вала дробящего конуса 1 и плунжером 3 гидравлического устройства.

Торцовые поверхности песта конические, что обеспечивает линейный контакт сопрягающихся поверхностей й тем самым дает возможность опоре данной конструкции восприниматьзначительные нагрузки.

Гидравлическая опора может иметь также верхнее расположение относительно подвижного конуса. Примером такого конструктивного решения может служить конусная дробилка для среднего дробления, предложенная американской фирмой «Кеннеди Ван Саун». В этой дробилке многоплунжерный гидравлический блок и подвижный стакан верхней подвески вала дробящего конуса расположены в траверсе дробилки.

Гидравлический блок имеет общую масляную полость 1, соединенную с гидропиевматической системой, что обеспечивает равномерное нагружение каждого плунжера 2. Плунжеры связаны с подвижным стаканом 3, в центре которого располагается сферическая опора 4 вала 5 подвижного конуса. Сферическая опора воспринимает только вертикальные нагрузки. Горизонтальные нагрузки воспринимаются конусной втулкой 6, которая опирается на цилиндрическую поверхность неподвижной втулки 7, прикрепленной к траверсе. Благодаря такой конструкции положение центра качания и угол наклона оси вала дробящего конуса при регулировании размера выходной щели остаются неизменными.

Конструкции гидравлических опор верхнего и нижнего расположения имеют свои преимущества и недостатки. При верхней опоре обеспечивается удобство монтажа и обслуживания узла опоры, но ухудшаются условия питания дробилки из-за увеличенных габаритных размеров средней части траверсы. При этом, как правило, несколько усложняется конструкция дробилки.

При нижнем расположении опоры значительно затрудняется ее обслуживание, поэтому некоторые специалисты предпочитают верхнее расположение опоры несмотря на отмеченные недостатки.

Многие фирмы предприняли попытки повысить работоспособность эксцентрикового узла конусных дробилок применением подшипников качения. На рисунке ниже показана схема конусной дробилки для среднего дробления, разработанная английской фирмой Пегсон-Телсмит.

В дробилке хвостовик вала дробящего конуса сопрягается с конической расточкой в эксцентриковой втулке трением скольжения. Вертикальные нагрузки от усилий дробления и веса деталей воспринимаются двумя рядами упорных роликоподшипников повышенной грузоподъемности. Такая опора работает надежней опоры трения скольжения, выполненной в виде сферического подпятника.

В эксцентриковом узле конусных дробилок фирмы Драгон (Франция) применены подшипники качения. Амортизирующее и регулирующее устройство этих дробилок выполнено в виде гидравлических цилиндров, расположенных по внешней окружности корпуса дробилки и связанных с наружным конусом, который может перемещаться по вертикальной оси.

Для изменения величины выходной щели не обходимо изменить количество масла в гидроцилиндрах, что достигается сливом масла в резервуар или подкачкой его насосом.

Примерно аналогичная по принципу действия амортизационная система применена на конусных дробилках других фирм, например на дробилках, выполняемых западногерманской фирмой Ведаг. Технико-эксплуатационные показатели этих дробилок выше, чем дробилок на подшипниках трения и с пружинным прижимом конуса, однако они требуют более квалифицированного обслуживания.

Оригинальной является также конструкция дробилки для крупного дробления, предложенная фирмой Эш-Верке (ФРГ). На рисунке ниже показан разрез дробилки «Эш-Верке».

Эти дробилки называют щеково-конусными, так как загрузочное отверстие расширено с одной стороны и наверху, у загрузки. Работа дробилки напоминает работу щековой дробилки, т. е. совершается периодическое нажатие и отход рабочего органа. Благодаря такой конструкции дробилка «Эш-Верке» может принять более крупные куски материала, чем обычные дробилки и, следовательно, степень дробления в ней больше. По мере продвижения дробимого материала вниз он распределяется по окружности и нижняя часть дробилки «Эн-Верке» работает как обычная конусная дробилка.