Что такое зенкование и где его применяют

Чем отличается зенкование от зенкерования

Содержание: Скрыть Открыть

Зенкование и зенкерование, несмотря на схожесть названий, являются разными операциями металлообработки с соответствующим инструментом. Схожесть операций в типе обработки и обрабатываемой поверхности. И зенкование, и зенкерование подразумевает механическую обработку резанием внутренней поверхности отверстий. Различия в характере обработки и, соответственно, получаемом результате.

Зенкерование: инструмент и особенности

Зенкерование – это промежуточный процесс обработки отверстий располагаемый, как правило, между сверлением и разверткой. Это получистовая обработка отверстия с целью:

Также зенкерование применяется при обработке отверстий полученных литьём или обработкой давлением.

Обработка производится с помощью зенкера, инструмента внешне похожего на сверло, но имеющего ряд конструктивных отличий. Основные отличия – это увеличенная перемычка между режущими кромками, увеличенное количество рабочих кромок и срезанный угол. Всё это обеспечивает высокую устойчивость зенкера и его соосность с обрабатываемым отверстием. Так, наличие 3-4 режущих кромок обеспечивает плавное распределение сил в зоне контакта зенкера с обрабатываемой деталью. Геометрия режущей части обеспечивает обработку отверстия без съема металла в продольном направлении.

Зенкеры различаются по количеству зубьев (3 или 4) и конструкции – насадные, цельные и вставные. Выбор инструмента зависит от диаметра отверстия. Так, применение вставных зенкеров (с вставными ножами) рекомендуется для отверстий диаметром от 20 мм., цельные применяются для малых диаметров (от 12 мм.).

Для получения более точных и сложных поверхностей используются комбинированные типы инструмента с большим количеством режущих кромок (до 8). При этом сборные зенкеры применяются совместно с другим металлорежущим инструментом – сверлами, развертками и т. д.

Особенности зенкования

Зенкование – это механическая обработка отверстий с целью создания различных геометрических углублений для потайного размещения крепежных изделий. Также она применяется для нарезки внутренних фасок. Для этих целей есть специальный инструмент – зенковка, имеющие различную форму. Выбор зенковки зависит от необходимого конечного результата.

Основные виды зенковок

Зенковка состоит из рабочей части и хвостовика со специальной цапфой выполняющей функцию направляющего пояса. Цапфа необходима для контроля соосности в процессе нарезки углублений.

Оборудование

Для зенкования и зенкерования используется, чаще всего, сверлильные станки различного типа. Также может быть использован обрабатывающий центр или токарный станок – практически тоже самое оборудование, на котором выполняются и операции сверления. Для обеих операций не рекомендуется использовать ручной инструмент из-за недостаточной точности позиционирования.

Зенковка по металлу: назначение и особенности. Зенковка отверстий. Отличие зенковки от зенкера.

Не только в металлообработке, но и в домашних условиях приходится часто создавать отверстия. При обработке или создании отверстий применяется зенкер и зенковка. Благодаря их помощи есть возможность делать отверстия с заданными геометрическими параметрами, и хорошим качеством обработки. Для полного понятия для чего служит зенкер и зенковка, и как с ними работать, нужно разобраться в основных определениях.

Основные определения

Зенковка-особый режущий инструмент, позволяющий изготавливать отверстия канонического или цилиндрического вида. С его помощью обрабатывают уже готовые отверстия с целью снятия фаски центрового отверстия.

Зенкер-инструмент состоящий из определенного количества лезвий, предназначенный для резки. Предназначена для улучшения качества отверстия и расширения уже готовых отверстий, создания отверстий цилиндрической или канонической формы. Обработка отверстий при помощи зенкера называется-зенкерование. Зенкерование относят к получистовой обработке металла.

Можно встретить неверное понятия, когда говорят что зенкер и зенковка одно и тоже. При помощи зенкера повышают технические качества отверстия. И он не предназначен для изготовления углублений.

Зенкование отверстий-снятие стружки или неровностей с просверленного отверстия. Зенкование отверстий называют процесс углубления отверстия канонической формы с целью спрятать шляпку болта или самореза. Встретить можно и определение-спрятать саморез в патай.

Раззенковка отверстий-обработка просверленных отверстий под головки или шляпки болтов, саморезов, метизов.

Разновидности зенковок

Для обработки отверстий или создания углублений канонической формы применяются зенкеры и зенковки. В разных условиях для обрабатываемых отверстий могут быть разные параметры. Выполняются они при помощи разновидностей зенкеров или зенковок. Давай разберёмся какие виды таких зенковок существуют:

При помощи зенковки возможно выполнять следующие действия над отверстием:

Зенковки изготавливаются из легированной или углеродистой стали інструментального назначения.

Конструктивне особенности

Если рассматривать зенковку, то можно выделить некоторые её части

Одна из разновидностей зенковки имеет наплавленные лезвия на рабочей части, что позволяет обрабатывать твердые сплавы металла.

Правила работ с зенковкой

Зенкер

Обработка металла зенкерованием похожа сверление-это вращение зенкера во круг своей оси. При зенкеровании отверстие улучшается в точности до 9-11 квалитета точности. Так же при помощи зенкера улучшается и шероховатость отверстия до Rz 2,5 мкм.

Основные назначения зенкера:

Зенкерование не делают при помощи обычной дрели или любым другим ручным способом. Ведь цель этой операции направлена на улучшения качества отверстия, что сделать при помощи дрели почти не возможно. Поэтому зенкерование выполняется станочным способом при помощи сверлильного, токарного, фрезерного станков.

Если разделять зенкеры на группы, то в металлообработке выделяют две группы по точности:

По конструкции используются два вида зенкеров-цельные и насадные(разбирающиеся). Если говорить о цельных, их применяют чаще, и они имеют концевик в виде конуса. Имеет канавку для отвода стружки и охлаждения и режущие зубья. Если говорить о насадных зенкерах, их конструкция отличается съемным наконечником, который крепится за счёт внутреннего отверстия.

Так же есть зенкеры, которые применяются намного реже, в особых случаях. А именно это зенкеры с наваренными пластинами из наиболее твердого металла, наваренные или сборные зенкеры.

Материал из которого изготовлен наконечник зенкера

В цельных зенкерах для изготовления режущих зубьев применяется сталь марки P18 или P19. Если зенкер изготовлен для обработки твердосплавных металлов, то его зубья изготовлены из сплавов металлокерамики ВК4, ВК6 или ВК8. Если предстоит обрабатываться стальные изделия- Т15К6

При работе с зенкерами следует учитывать условия работы:

При выполнении работ зенковой не забывайте об охлаждении и смазывании рабочей поверхности и зенковки. Если обрабатываете цветной металл или изделия из стали, применять смазывание и охлаждение не обязательно.

Зенкеры и зенковки, применение и отличия

Для обработки отверстий применяется несколько видов инструментов, в том числе зенкеры, зенковки, цековки. Практика их применения часто сопровождается путаницей в названиях. Например, в тендерной документации встречаются заказы на «конические зенкеры», при этом указывается ГОСТ 14953-80, описывающий конические зенковки. Эти инструменты схожи по конструкции, в применении также есть много общего, поэтому неудивительно, что даже в технической литературе много примеров «вольного» обращения с терминологией.

Официальный источник по терминам ГОСТ 25751-83 «Инструменты режущие. Термины и определения», к сожалению, не дает ответа на вопросы: чем отличается зенкер от зенковки, зенкерование от зенкования и цекования. С этой целью рассмотрим конструкцию и применение каждого из указанных инструментов.

Зенкеры

Определение

В соответствии с ГОСТ 25751-83 «Инструменты режущие, термины и определения» зенкер определяется как «осевой режущий инструмент для повышения точности формы отверстия и увеличения его диаметра». Сразу отметим, что данный вид инструмента не предназначен непосредственно для сверления отверстий. Также отметим, что в определении зенкера ничего не говорится об изменении формы отверстия. Это важная деталь, и она будет полезна в дальнейшем.

Конструкция зенкера

Для описания конструкции зенкеров удобно разделить их два класса – зенкеры с хвостовиками и насадные зенкеры.

Зенкеры с цилиндрическими и коническими хвостовиками

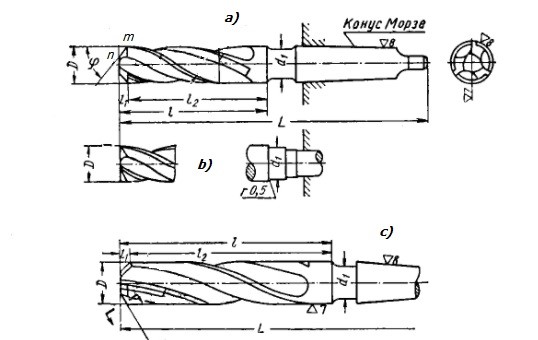

Конструкция таких зенкеров во многом схожа с конструкцией спирального сверла (рис.1).

Рис.1 Зенкер цельный с коническим хвостовиком: а) для сквозных отверстий, в) для глухих отверстий, с) с твердосплавными пластинами

Инструмент так же состоит из рабочей части, соединительной части (шейки) и хвостовой части (хвостовика). Отличие от сверла заключается в форме и количестве режущих кромок на рабочей части. В частности, по ГОСТ 12489-77 у зенкеров по три лезвия на торцевой и цилиндрической поверхности.

Насадные зенкеры

Зенкеры насадные не имеют хвостовой части. Вместо хвостовика для крепления на оборудовании в них предусмотрен внутренний конус для оправки (рис2). Также конструкция этого типа отличается большим количеством лезвий. В цельных насадных зенкерах по ГОСТ 12489-77 предусмотрено четыре зуба и соответственно четыре спиральных канавки. Дальнейшее разбиение насадных зенкеров на типы идентично классу с хвостовиками.

Рис.2 Зенкер насадной: а) цельный, в) с твердосплавными пластинами

Применение зенкеров

Зенкер применяется в технологических операциях зенкерования, направленных на повышение качества отверстий – улучшение чистоты поверхности, получение более точной цилиндрической формы. Соответственно, у зенкера главная часть – это цилиндрический участок рабочей части. С помощью зенкерования отверстия доводят до 4 – 5 класса точности с квалитетом Н11 и чистотой поверхности, соответствующей 5-6 классу. Необходимый результат достигается за счет более высокой жесткости инструмента, а также за счет большего количества лезвий по сравнению со сверлом.

Подчеркнем, что во всех перечисленных ГОСТах описываются зенкеры с рабочей частью исключительно цилиндрической формы. В описаниях конструкций стандартных зенкеров нет формулировок «конический зенкер» и отсутствуют чертежи зенкеров с конической рабочей частью. Т.е. результат применения стандартного зенкера – цилиндрическое отверстие постоянного диаметра.

Зенковки

В ГОСТ 25751-83 «Инструменты режущие. Термины и определения» зенковки определяются как «осевой режущий инструмент для повышения точности формы отверстия и увеличения его диаметра». Как видим, определение ничем не отличается от определения зенкера, что указывает на его неполноту. Определение не дает информации об отличии зенковок от других инструментов, поэтому переходим к краткому описание операции зенкования, чтобы подчеркнуть разницу между зенкерованием и зенкованием.

Технологическая операция зенкования

Зенкование наряду со сверлением, зенкерованием, разверткой входит в список технологических операций по обработке отверстий. Каждая из перечисленных операций имеет свой смысл и определенное назначение. Сверление необходимо для получения отверстий и черновой обработки, зенкерование – получистовая обработка и увеличение диаметра, развертка – чистовая обработка. Во всех случаях акцент сделан на обработке цилиндрической поверхности.

Указанные операции и соответствующие инструменты применяются для обработки как сквозных, так и глухих отверстий. Причем, в случае глухих отверстий сверла и зенкеры не предназначены для обработки торца углубления. Кроме того, сверла и зенкеры не предназначены для изменения цилиндрической формы отверстия в коническую.

Вместе с тем в промышленности существует обширный класс задач, где необходимо качественно снять фаску с входного участка отверстия, получить точное цилиндрическое углубление под болты, шайбы, пружины, прокладки и пр. с одновременной подрезкой торца. Также требуется получение стандартных конических углублений для центровых отверстий, для формирования опорных поверхностей под детали крепежа, обработки конических поверхностей седел клапанов и т.д. Для решения таких задач применяется операция зенковки и разработан специальный инструмент – зенковка.

Конструкция зенковки

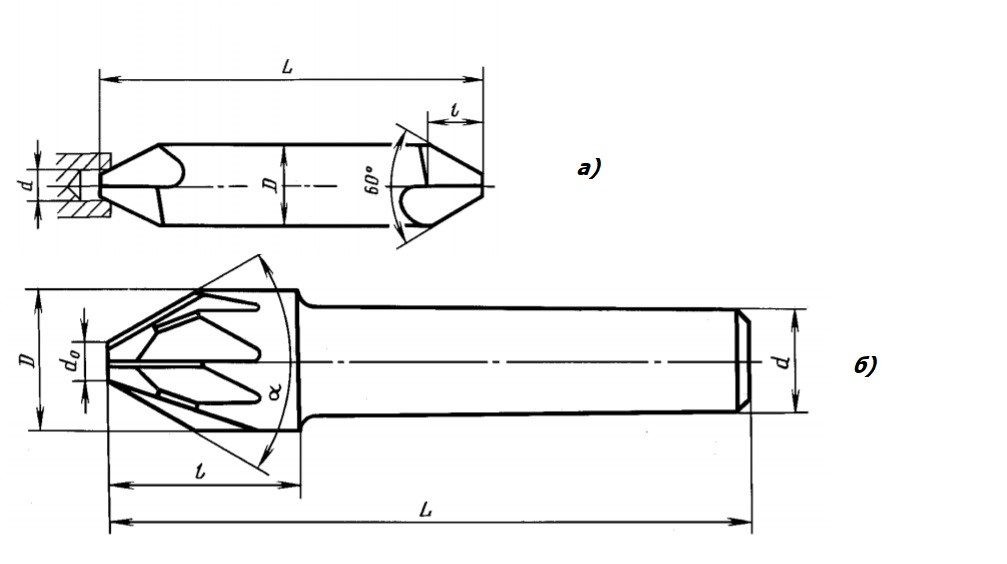

Конические зенковки

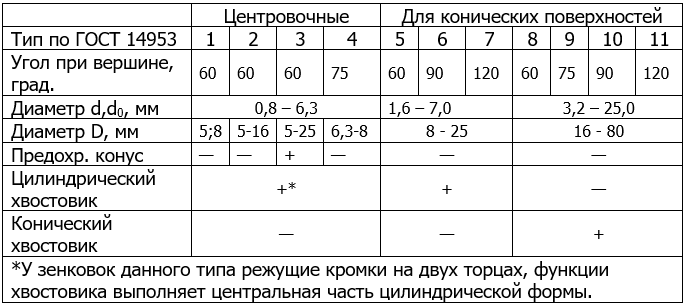

Название инструмента обусловлено формой рабочей части. Конические зенковки применяются для снятия фасок, обработки конических опорных поверхностей, получения центровых отверстий. Инструмент широко применяется, номенклатура стандартизирована. Типы и основные размеры инструментов данного вида описываются в ГОСТ 14953-80 «Зенковки конические. Технические условия». В соответствии с этим нормативом выпускается 4 типа центровочных зенковок и 7 типов для обработки конических опорных поверхностей, всего 11 типов. Классификация в соответствии с назначением приведена в таблице 1, на рис.3 показана коническая центровочная зенковка 2-го типа и зенковка для конических углублений (отверстий) 5,6,7-го типа.

Рис.3. Конические зенковки: а) центровочная 2-го типа, б) для конических опорных поверхностей.

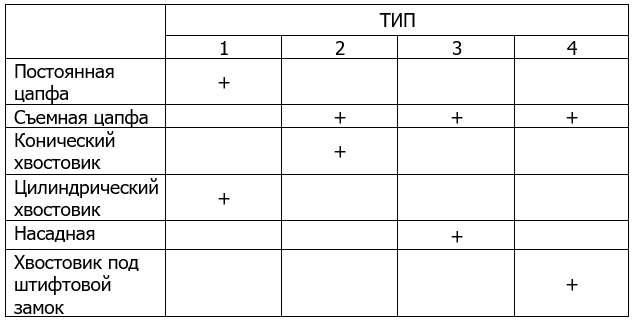

Таблица 1. Типы зенковок

Центровочными зенковками обрабатываются предварительно засверленные1 отверстия диаметром до 8 мм включительно. Конические опорные поверхности создаются на базе отверстий диаметром 1,6 – 25,0 мм. Передний угол стандартных зенковок для обработки конических опорных поверхностей всегда равен нулю, т.е. зубья расположены радиально.

Цилиндрические зенковки

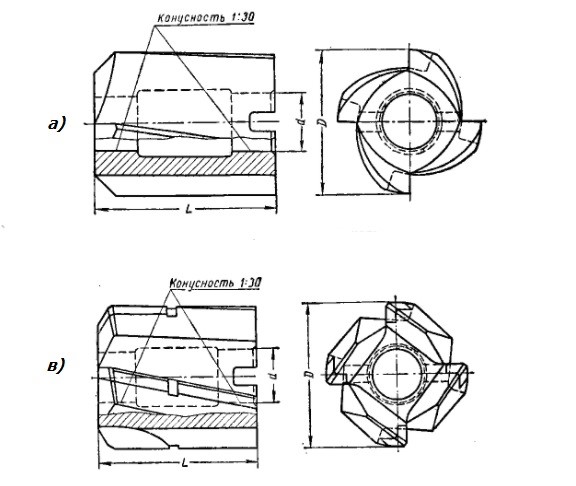

Более правильное название данного вида – цековка. Цилиндрическая зенковка – это «осевой многолезвийный инструмент для обработки цилиндрического и (или) торцового участка отверстия заготовки» (по ГОСТ 25751-73). Инструмент применяется для обработки цилиндрических углублений под шестигранные головки болтов и винтов, шестигранные гайки с шайбами и без шайб, под цилиндрические и полукруглые головки винтов со шлицем и под цилиндрические головки винтов с углублением под ключ «шестигранник».

В конструкции цековок всех типов предусмотрена направляющая цапфа (рис. 4). Элемент необходим для устранения радиальных биений в момент зарезки, приводящих к искажению формы отверстия и выкрашиванию режущих кромок. Направляющая цапфа может быть постоянной и сменной. Более предпочтителен инструмент со сменной цапфой, позволяющий замену элемента по мере износа.

Рис.4. Цековки (цилиндрическая зенковка): а) со сменной цапфой, б) с постоянной цапфой

Особенностью конструкции является обратная конусность – диаметр D равномерно уменьшается по направлению к хвостовику. У инструмента из быстрорежущей стали уменьшение идет по всей длине рабочей части со значением 0,08-0,16 мм на 100 мм длины, у инструмента с твердосплавными вставками диаметр снижается по длине пластины 0,05-0,10 мм.

Стандартные цековки по ГОСТ 26258-87 имеют четыре зуба на главной режущей поверхности (торце) и выпускаются четырех типов в зависимости от вида цапфы и способа установки в оборудование.

Все типы цилиндрических зенковок, представленные в табл.2, выпускаются в двух исполнениях: исполнение 1 – цельные и исполнение 2 – с впаянными твердосплавными пластинами.

Заключение

Для исключения ошибок в терминологии следует использовать стандарты для конкретного вида инструментов. Их содержание позволяет сделать ряд выводов:

Разумеется, все сказанное действительно по отношению к стандартным инструментам и технологическим операциям, применяемым в машиностроении. В широкой практике могут применяться нестандартные инструменты, так же, как и стандартные инструменту могут использоваться в разнообразных целях. Например, зенкование может выполняться с помощью обычного сверла.

Сущность и назначение процесса зенкования

Зенкование – это технологический процесс обработки краев отверстий специальным инструментом (зенковкой), применяемый в машиностроении и станкостроении. Зенкование отличается от зенкерования.

При сборке конструкций и металлических узлов используют резьбовые соединения, заклепки. Иногда требуется спрятать головку болта, винта или соединения другого типа. В этих случаях используют так называемый потай. То есть в начале соединительного отверстия в металле делают небольшое углубление, куда и прячется головка. Выполнить такой потай можно, применив зенкование, – это определенный вид обработки начала отверстия, когда его расширяют в диаметре и углубляют на определенную высоту. Форма углубления может быть разной.

Зенкование не стоит путать с зенкерованием – это различные операции, которые выполняются разными инструментами. Но оборудование, которое приводит в движение такие резцы, может быть одинаковым.

Зенкование можно провести при помощи ручной электрической дрели. Отличием от заводского варианта здесь будет невысокий класс точности обработки, но получить потай в домашних условиях вполне реально.

Сущность процесса зенкования

Зенкование и сверление тесно связаны между собой. Обычно зенкование проводят по готовому отверстию, но бывают случаи, когда необходимо сделать углубление без предварительного сверления. И в том, и в другом вариантах используют инструмент зенковку разных конструкций.

Сам процесс зенкования очень прост: специальным резцом снимают фаску на отверстии. Чем больше металла снято, тем больше получается углубление. Форма зенковки обычно коническая. Здесь главное – соблюсти строгую центровку режущего элемента и отверстия: должна быть идеальная соосность. В противном случае будет наблюдаться смещение углубления относительно отверстия, и шляпка винта не сможет в него войти.

Чтобы выполнить операцию зенкования для получения фасок и для углублений, необходимо пройти следующие этапы технологического процесса:

Назначение и особенности зенкования

Зенкование отверстий имеет свои особенности; они обусловлены типом металла, который подвергается обработке, конструкцией резца и конечной задачей операции:

Зенковку делают на самом последнем этапе после зенкерования и развертки.

Отличия зенкерования от зенкования

Зенковка работает только с частью отверстия в его начале. Ее основная задача – сделать потай или снять фаску. Поэтому в инструменте предусмотрены в основном ножи на торце. Единственное, что общего между зенкером и зенковкой, – они приводятся в движение при помощи одинаковых станков.

Оборудование и инструменты

Главный инструмент, которым выполняют зенкование, называется зенковкой. Это тип резца, состоящий из рабочей части и хвостовика. Рабочая часть имеет несколько режущих кромок, за хвостовик инструмент крепится в патроне оборудования. Бывают резцы конической и цилиндрической формы. Сырьем для изготовления зенковок служит сталь инструментальная углеродистая либо легированная.

Зенковки конического типа характеризуются углом наклона ножа. Наиболее используемые элементы с углами конуса 120, 90, 60 и 30 градусов. Резцы цилиндрического типа на торце имеют зубья. Этих зубьев может быть от 8 до 4 штук. Кроме этого, у цилиндрического инструмента есть направляющий по отверстию элемент, который называется цапфой. Благодаря такому элементу цилиндрический резец всегда имеет соосность с отверстием, которое он обрабатывает.

Для зенкования отверстий разработаны также специальные державки, куда вставлены зенковки. У них могут быть ограничители вращающегося и невращающегося типа.

Обозначение зенковки на чертеже

На производстве зенкование отверстий выполняют по чертежу. Зенковка на чертеже отображается прописными и заглавными латинскими буквами и арабскими цифрами. Значение букв и цифр следующее:

Уважаемые посетители сайта: инженеры машиностроения, мастера и просто ориентирующиеся в теме, – поддержите обсуждение в комментариях! Нам очень важны ваши профессиональные замечания.

Чем отличается зенкование и зенкерование?

Особенности зенкерования

Зенкерование является промежуточной операцией между сверлением и разверткой. Данный метод обработки относится к получистовым, предназначен для решения следующих задач:

Процедура подходит для обработки проемов, полученных посредством сверления и выдавливания, оптимальна для деталей, изготовленных литьем.

Используемый инструмент

При обработке отверстий задействуется зенкер – металлорежущий инструмент, внешне напоминающий сверло. Изделие имеет ряд уникальных отличий:

Подобная конфигурация упрощает позиционирование зенкера соосно обрабатываемого отверстия, повышает его устойчивость, продлевает срок службы. Инструмент плавно перемещается в рабочей зоне, равномерно воздействует на заготовку по всей площади контакта.

Выполнить типовые операции помогут зенкеры с 3 и 4 кромками. Изделия имеют цельное и вставное исполнение. Первые взаимодействуют с отверстиями с диаметром от 12 мм, вторые – с отверстиями диаметром от 20 мм. Для решения особо сложных задач предусмотрены сборные зенкеры, содержащие до 8 кромок. Они обеспечивают наиболее качественную обработку, подходят для совместного использования со сверлами и развертками.

Особенности зенкования

Посредством зенкования осуществляется механическое изменение геометрии углублений, а также нарезка внутренних фасок. Основной инструмент – зенковка, состоит из и хвостовика и рабочей части. Последняя представлена в трех исполнениях.

Цилиндрическое

Посредством цилиндрической зенковки формируются выемки соответствующей геометрии. Проемы востребованы при установке винтов, болтов и прочих резьбовых элементов.

Коническое

Коническая зенковка осуществляет подготовку пирамидальных отверстий. Операция зенкования позволяет сформировать скос под углом 60 – 120 градусов. Инструмент эффективно зачищает острые кромки, снимает фаски, подготавливает посадочные проемы для крепежей с потаем.

Плоское

Изделия с плоским или торцевым профилем применяются для зачистки и обработки углублений, их также называют цековками. Подробное описание инструмента цековка представлено в соответствующем разделе нашего сайта.

Применяемое оборудование

Для проведения работ по зенкованию и зенкерованию используются сверлильные станки различной конфигурации. Действия выполняются по стандартному алгоритму:

Продолжительность работ зависит от габаритов и сложности обрабатываемого проема, а также параметров материала, из которого выполнена заготовка.

Полезные советы

Упростить подбор и эксплуатацию металлорежущего инструмента помогут следующие рекомендации.