Что такое надежность оборудования

Свойства надёжности оборудования 1ч

Часть 1

Введение

Надежность является лишь одним, хотя и важнейшим, из свойств любого технического изделия, определяющих его качество. Но сама надежность, в свою очередь, также характеризуется рядом различных свойств. Основными из них в настоящее время принято считать:

безотказность;

долговечность;

ремонтопригодность;

сохраняемость.

До сравнительно недавнего времени как в нашей, так и в зарубежной печати надежность изделия нередко отождест

влялась с его безотказностью. Конечно, для многих изделий, как мы увидим дальше, безотказность является основным, важнейшим требованием, определяющим их надежность. Однако для других изделий не меньшее значение при оценке их надежности могут иметь долговечность, ремонтопригодность и сохраняемость. Поэтому рассмотрим каждое из этих свойств несколько подробнее.

Безотказность

Под безотказностью, в соответствии с установленной терминологией, принято понимать свойство изделия сохранять работоспособность в течение некоторой наработки без вынужденных перерывов. Иными словами, это способность изделия не иметь отказов в течение требуемого времени при эксплуатации его в заданных условиях. Применительно к трубопроводной арматуре время безотказности запорных устройств порой доходит до нескольких десятилетий.

Иногда говорят, что в технике нет свойства безотказности, так как любое изделие когда-нибудь неизбежно откажет. Но ведь в приведенном определении безотказности и не выдвигается требования, чтобы отказов в изделии не было никогда, в нем говорится лишь о способности изделия проработать без отказов в течение некоторого времени (наработки), требуемого условиями эксплуатации. А такие условия в ряде случаев бывают и крайне необходимы, и вполне выполнимы.

Возьмем любое техническое изделие или систему, нарушение работоспособности которых может быть связано с опасностью для жизни человека. Решились ли бы мы отправить человека в космический полет, если бы не были уверены в безотказности космического корабля, в том, что за все требуемое время полета в нем не произойдет ни одного отказа?

Все более широкая номенклатура различной аппаратуры применяется в медицине. Существует, например, аппаратура, предназначенная для поддержания деятельности сердца больного во время операции. Нужно ли говорить, что требование безотказности такой аппаратуры является абсолютно необходимым, что если в ней в течение времени, требуемого для операции, произойдет хотя бы кратковременное нарушение работоспособности, это может стоить человеку жизни.

Однако требование безотказной работы в течение заданного времени важно не только для изделий, связанных с безопасностью человека. Оно может иметь большое значение и для многих видов промышленного и сельскохозяйственного оборудования.

Известно, что многие сельскохозяйственные машины работают всего несколько месяцев, а иногда и несколько недель в году. Так, зерноуборочные комбайны работают в среднем всего 20—30 дней в году. Если в эти дни в комбайне произойдет тот или иной отказ и машина станет на ремонт, это может сорвать своевременную уборку урожая и привести к большим потерям хлеба. Поэтому, естественно, что для комбайна очень важное значение имеет безотказность в работе в течение уборки. После же окончания уборки можно спокойно проверить состояние каждого комбайна и, если нужно, произвести необходимый ремонт.

Следовательно, для многих машин, аппаратов, приборов безотказность является основным требованием, определяющим их надежность. И все же, как мы уже говорили, отождествлять безотказность и надежность нельзя. Действительно, если комбайн используется лишь во время уборки урожая, самолет—только в часы полета, то большинство машин и механизмов работает круглый год. В течение всего года работает оборудование заводов, фабрик, парк автомобилей, железнодорожный транспорт и т. д. Поэтому совершенно понятно, что для такого оборудования, машин, механизмов очень важное значение имеет не только безотказность в работе в течение какого-то ограниченного времени, но и сохранение их работоспособности (конечно, при условии своевременного проведения необходимых ремонтов) в течение возможно более длительного времени.

Ведь даже когда мы говорим, что важнейшим требованием, обусловливающим надежность комбайна, является безотказность, мы, конечно, не имеем в виду, что, проработав без отказов в течение всей уборки, комбайн затем будет списан в лом. Каждому понятно, что использовать такой комбайн было бы экономически невыгодно. Нужно, чтобы после осмотра и ремонта комбайна по окончании уборки он мог быть использован и на следующий сезон и, чем больше лет он проработает, тем будет выгоднее для государства.

Возьмем еще более простой пример из нашего быта. Конечно, каждому из нас хотелось бы, чтобы отказы в нашем телевизоре происходили возможно реже и нам реже приходилось бы вызывать для его ремонта техника из ателье. Но этого мало, нам хотелось бы также, чтобы наш телевизор при условии своевременного проведения ремонта мог сохранять свою работоспособность, т. е. обеспечивать хорошее качество изображения, звука и т. д., не год, не два, а в течение по крайней мере нескольких лет.

Значит, надежность многих технических изделий обусловливается не только их безотказностью, но и их долговечностью.

Долговечность

Долговечность — это свойство изделия сохранять работоспособность оборудования до предельного состояния, с необходимыми перерывами для технического обслуживания и ремонтов.

В зависимости от назначения изделий на первый план при оценке их надежности в одном случае может выдвигаться безотказность, в другом—долговечность. Возьмем для примера металлорежущий станок. Конечно, нужно стремиться к тому, чтобы отказы в нем происходили возможно реже, чтобы, скажем, всю смену он работал безотказно. Но это скорее является желательным, чем абсолютно необходимым требованием. Ведь отказы станка ни с какими катастрофическими последствиями не связаны. Если конструкция станка хорошо продумана, устранение каждого отказа должно занимать немного времени, и поэтому вынужденные перерывы в его работе будут очень непродолжительными. Конечно, все же любой отказ связан с какими-то дополнительными расходахми, с теми или иными потерями. Однако требование полной безотказности станка в течение длительного времени может вести к такому увеличению его стоимости, что его окупаемость растянется на многие годы, иногда превышая срок его морального и физического износа.

Поэтому, если, скажем, для самолета на первое место выдвигается безотказность и уже затем учитывается долговечность, то для металлорежущего станка, как и для многих других видов оборудования, на первом плане стоит долговечность, а уще затем рассчитывается экономически обоснованная, требуемая условиями производства соответствующая безотказность.

В приведенном определении долговечности все было бы понятным, ёсли бы не слова «до предельного состояния». Может быть, можно было бы сказать проще: «Свойство изделия сохранять работоспособность до полного износа»?. Эта было бы проще, но менее точно.

Действительно, предположим, что речь идет об авиационном двигателе. Если его использовать до полного износа и отказ его произойдет в полете, это может привести к аварии. Поэтому авиационный двигатель должен эксплуатироваться не до полного износа, а до какого-то предельного состояния, устанавливаемого исходя из требований обеспечения безопасности полетов.

Каждое изделие, предназначенное для длительного использования, может ремонтироваться за весь срок своей службы много раз. Допустим, вышел из строя в автомобиле двигатель—можно сменить его. Сломалась рама—можно поставить новую. Можно, наконец, заменить и весь кузов. Но до каких пор стоит ремонтировать автомобиль? Очевидно, наступает такое его состояние, когда дальнейший ремонт становится уже экономически невыгодным, а связанные с ним расходы—неоправданными.

Следовательно, предельное состояние каждого изделия может определяться исходя либо из требований безопасности, либо из экономических или каких-либо других соображений.

Долговечность изделия зависит главным образом от долговечности его деталей. Определить долговечность любой детали сравнительно просто. Скажем, долговечность коленчатого вала автомобиля определяется числом часов работы или числом километров пробега с учетом времени работы вала после произведенных перешлифовок шеек; вал сдается в лом, когда дальнейшая перешлифовка становится невозможной.

Значительно труднее определить долговечность всего изделия в целом. Мы уже говорили, что любое изделие можно ремонтировать много раз, заменяя изношенные детали. Стремиться при всех условиях к максимальной долговечности технических изделий было бы неправильно. Необоснованно завышенные сроки службы оборудования, машин, приборов могут привести к техническому застою, затормозить темпы технического прогресса. Очевидно, для каждого вида изделий должны быть выбраны и обоснованы показатели не максимальной, а оптимальной долговечности. Если оптимальная долговечность изделия определяется исходя из экономических соображений, должны учитываться расходы как При производстве, так и при эксплуатации данного изделия. Это совершенно закономерно, ибо иногда небольшая экономия при изготовлении изделия ведет к значительному увеличению расходов при его эксплуатации, и, наоборот средства, затраченные в производстве на повышение срока службы изделия, во много раз окупаются при его эксплуатации.

Иногда, отождествляя надежность с безотказностью, говорят, что изделие может быть надежным, но недолговечным. После всего сказанного должно быть ясно, что такое выражение неточно. Правильнее говорить, что изделие может быть безотказным, но недолговечным, или наоборот.

Уточним еще раз различие между безотказностью и долговечностью. И та, и другая характеризуют свойство изделия сохранять свою работоспособность. И тем не менее различие между ними весьма существенно.

Безотказность свидетельствует о способности изделия сохранять работоспособность в течение какого-то заданного, ограниченного промежутка времени, без вынужденных перерывов.

Долговечность свидетельствует о способности изделия длительно сохранять работоспособность, но зато с перерывами для необходимых ремонтов.

Лишь для некоторых изделий понятия «безотказность» и «долговечность» могут оказаться тесно связанными.

Что такое надежность оборудования

НАДЕЖНОСТЬ В ТЕХНИКЕ

Термины и определения

Industrial product dependability. General concepts.

Terms and definitions

Дата введения 1990-07-01

1. РАЗРАБОТАН И ВНЕСЕН Институтом машиноведения АН СССР, Межотраслевым научно-техническим комплексом «Надежность машин» и Государственным Комитетом СССР по управлению качеством продукции и стандартам

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 15.11.89 N 3375

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который даны ссылки

Вводная часть, 5.1, 5.3

Настоящий стандарт устанавливает основные понятия, термины и определения понятий в области надежности.

Термины, устанавливаемые настоящим стандартом, обязательны для применения во всех видах документации и литературы, входящих в сферу действия стандартизации или использующих результаты этой деятельности.

Настоящий стандарт должен применяться совместно с ГОСТ 18322.

1. Стандартизованные термины с определениями приведены в табл.1.

2. Для каждого понятия установлен один стандартизованный термин.

Применение терминов-синонимов стандартизованного термина не допускается.

2.1. Для отдельных стандартизованных терминов в табл.1 приведены в качестве справочных краткие формы, которые разрешается применять в случаях, исключающих возможность их различного толкования.

2.2. Приведенные определения можно при необходимости изменять, вводя в них производные признаки, раскрывая значение используемых в них терминов, указывая объекты, входящие в объем определяемого понятия. Изменения не должны нарушать объем и содержание понятий, определенных в данном стандарте.

2.3. В случаях, когда в термине содержатся все небходимые и достаточные признаки понятия, определение не приведено и в графе «Определение» поставлен прочерк.

2.4. В табл.1 в качестве справочных приведены эквиваленты стандартизованных терминов на английском языке.

3. Алфавитные указатели содержащихся в стандарте терминов на русском языке и их английских эквивалентов приведены в табл.2-3.

5. В приложении даны пояснения к терминам, приведенным в настоящем стандарте.

1.1. Надежность

Reliability, dependability

Свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, хранения и транспортирования.

Примечание. Надежность является комплексным свойством, которое в зависимости от назначения объекта и условий его применения может включать безотказность, долговечность, ремонтопригодность и сохраняемость или определенные сочетания этих свойств

1.2. Безотказность

Reliability, failure-free operation

Свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или наработки.

1.3. Долговечность

Durability, longevity

Свойство объекта сохранять работоспособное состояние до наступления предельного состояния при установленной системе технического обслуживания и ремонта

1.4. Ремонтопригодность Maintainability

Свойство объекта, заключающееся в приспособленности к поддержанию и восстановлению работоспособного состояния путем технического обслуживания и ремонта

1.5. Сохраняемость

Storability

Свойство объекта сохранять в заданных пределах значения параметров, характеризующих способности объекта выполнять требуемые функции, в течение и после хранения и (или) транспортирования

2.1. Исправное состояние

Исправность

Good state

Состояние объекта, при котором он соответствует всем требованиям нормативно-технической и (или) конструкторской (проектной) документации

2.2. Неисправное состояние Неисправность

Fault, faulty state

Состояние объекта, при котором он не соответствует хотя бы одному из требований нормативно-технической и (или) конструкторской (проектной) документации

2.3. Работоспособное состояние Работоспособность

Up state

Состояние объекта, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствуют требованиям нормативно-технической и (или) конструкторской (проектной) документации

2.4. Неработоспособное состояние

Неработоспособность

Down state

Состояние объекта, при котором значение хотя бы одного параметра, характеризующего способность выполнять заданные функции, не соответствует требованиям нормативно-технической и (или) конструкторской (проектной) документации.

Примечание. Для сложных объектов возможно деление их неработоспособных состояний. При этом из множества неработоспособных состояний выделяют частично неработоспособные состояния, при которых объект способен частично выполнять требуемые функции

2.5. Предельное состояние Limiting state

Состояние объекта, при котором его дальнейшая эксплуатация недопустима или нецелесообразна, либо восстановление его работоспособного состояния невозможно или нецелесообразно

2.6. Критерий предельного состояния

Limiting state criterion

Признак или совокупность признаков предельного состояния объекта, установленные нормативно-технической и (или) конструкторской (проектной) документацией.

Примечание. В зависимости от условий эксплуатации для одного и того же объекта могут быть установлены два и более критериев предельного состояния

3. ДЕФЕКТЫ, ПОВРЕЖДЕНИЯ, ОТКАЗЫ

Событие, заключающееся в нарушении исправного состояния объекта при сохранении работоспособного состояния

Событие, заключающееся в нарушении работоспособного состояния объекта

3.4. Критерий отказа

Failure criterion

Признак или совокупность признаков нарушения работоспособного состояния объекта, установленные в нормативно-технической и (или) конструкторской (проектной) документации

3.5. Причина отказа

Failure cause

Явления, процессы, события и состояния, вызвавшие возникновение отказа объекта

3.6. Последствия отказа

Failure effect

Явления, процессы, события и состояния, обусловленные возникновением отказа объекта

3.7. Критичность отказа

Failure criticality

Совокупность признаков, характеризующих последствия отказа.

Примечание. Классификация отказов по критичности (например по уровню прямых и косвенных потерь, связанных с наступлением отказа, или по трудоемкости восстановления после отказа) устанавливается нормативно-технической и (или) конструкторской (проектной) документацией по согласованию с заказчиком на основании технико-экономических соображений и соображений безопасности

3.8. Ресурсный отказ

Marginal failure

Отказ, в результате которого объект достигает предельного состояния

3.9. Независимый отказ

Primary failure

Отказ, не обусловленный другими отказами

3.10. Зависимый отказ

Secondary failure

Отказ, обусловленный другими отказами

3.11. Внезапный отказ

Sudden failure

Отказ, характеризующийся скачкообразным изменением значений одного или нескольких параметров объекта

3.12. Постепенный отказ

Gradual failure

Отказ, возникающий в результате постепенного изменения значений одного или нескольких параметров объекта

3.13. Сбой

Interruption

Самоустраняющийся отказ или однократный отказ, устраняемый незначительным вмешательством оператора

3.14. Перемежающийся отказ

Intermittent failure

Многократно возникающий самоустраняющийся отказ одного и того же характера

3.15. Явный отказ

Explicit failure

Отказ, обнаруживаемый визуально или штатными методами и средствами контроля и диагностирования при подготовке объекта к применению или в процессе его применения по назначению

3.16. Скрытый отказ

Latent failure

Отказ, не обнаруживаемый визуально или штатными методами и средствами контроля и диагностирования, но выявляемый при проведении технического обслуживания или специальными методами диагностики

3.17. Конструктивный отказ

Design failure

Отказ, возникший по причине, связанной с несовершенством или нарушением установленных правил и (или) норм проектирования и конструирования

3.18. Производственный отказ

Manufacturing failure

Отказ, возникший по причине, связанной с несовершенством или нарушением установленного процесса изготовления или ремонта, выполняемого на ремонтном предприятии

3.19. Эксплуатационный отказ

Misuse failure, mishandling failure

Отказ, возникший по причине, связанной с нарушением установленных правил и (или) условий эксплуатации

3.20. Деградационный отказ

Wear-out failure, ageing failure

Отказ, обусловленный естественными процессами старения, изнашивания, коррозии и усталости при соблюдении всех установленных правил и (или) норм проектирования, изготовления в эксплуатации

4. ВРЕМЕННЫЕ ПОНЯТИЯ

4.1. Наработка

Operating time

Продолжительность или объем работы объекта.

Примечание. Наработка может быть как непрерывной величиной (продолжительность работы в часах, километраж пробега и т.п.), так и целочисленной величиной (число рабочих циклов, запусков и т.п.).

4.2. Наработка до отказа

Operating time to failure

Наработка объекта от начала эксплуатации до возникновения первого отказа

4.3. Наработка между отказами

Operating time between failures

Наработка объекта от окончания восстановления его работоспособного состояния после отказа до возникновения следующего отказа

4.4. Время восстановления

Restoration time

Продолжительность восстановления работоспособного состояния объекта

1.6. Надёжность оборудования

Механическое оборудование: техническое обслуживание и ремонт / В.И. Бобровицкий, В.А. Сидоров. – Донецк: Юго-Восток, 2011. – 238 с.

Надёжность – свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, ремонтов, хранения и транспортирования. В теории надёжности различают:

Понятие надёжности включает в себя:

Терминология теории надёжности регламентируется ГОСТ 27003-90 [7].

Безотказность – свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или некоторой наработки. Определяющей особенностью безотказности является непрерывное сохранение работоспособности в течение заданного времени.

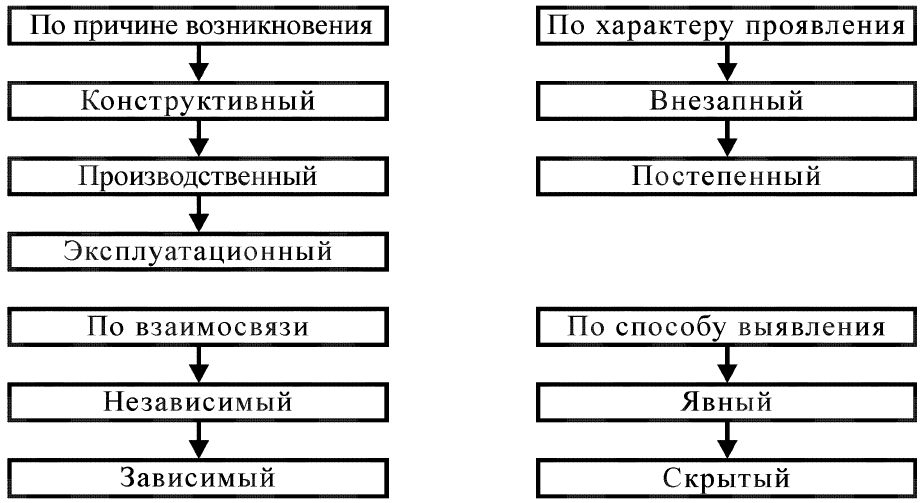

Отказ – событие, заключающееся в нарушении работоспособного состояния объекта. Классификация отказов приведена на рисунке 1.8.

Рисунок 1.8 – Классификация отказов

Классификация отказов

В соответствии с ГОСТ 27.002-83 отказы подразделяются на восемь видов:

ГОСТ 24.010.05-78 дополнительно регламентирует наличие внешних проявлений:

Степень возможности последующего использования изделия:

Время возникновения отказа:

Работоспособное состояние определяется выполнением всех заданных функций процесса в границах заданных параметров.

Неработоспособное состояние наступает при невыполнении одной из заданных функций или при выходе параметров процесса за заданные границы.

Исправное состояние характеризуется соответствием объекта всем требованиям, установленным нормативно-технической документацией.

Если объект не соответствует хотя бы одному из требований нормативно-технической документации – состояние характеризуется как неисправное.

Дополнительно, для электро-механических систем, определяют понятие правильности функционирования – способность объекта выполнять в текущий момент времени предписанные алгоритмы функционирования со значениями параметров, соответствующими установленным требованиям.

Если объект переходит в неисправное, но работоспособное состояние, то это событие называют повреждением; если объект переходит в неработоспособное состояние – отказом.

Предельное состояние – состояние объекта, при котором его дальнейшее применение по назначению или восстановление недопустимо или нецелесообразно, либо восстановление исправного или работоспособного состояния невозможно или нецелесообразно.

Все объекты подразделяются на ремонтируемые и неремонтируемые:

Ремонтируемые объекты можно разделить на восстанавливаемые и невосстанавливаемые:

Безотказность исчисляется временем или наработкой. Наработка – продолжительность или объём работы объекта. Выражается во времени функционирования или в единицах объёма выполненной работы за промежуток времени (ч, сут., циклы нагружения, т).

Для количественной характеристики безотказности металлургических машин применяют следующие показатели:

Что такое надежность оборудования

Под надежностью понимается свойство объекта сохранять во времени в установленных пределах значения параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения технического обслуживания, ремонтов, хранения и транспортирования. Надежность является сложным свойством, которое в зависимости от назначения объекта и условий его применения состоит из сочетания безопасности, ремонтопригодности и сохраняемости (рисунок 1).

Рисунок 1 – Надёжность оборудования

Для абсолютного большинства круглогодично применяемых технических устройств при оценке их надежности наиболее важными являются три свойства: безотказность, долговечность и ремонтопригодность.

В то же время техника сезонного применения (уборочные сельскохозяйственные машины, некоторые коммунальные машины, речные суда замерзающих рек и т.д.), а также машины и оборудование для ликвидации критических ситуаций (противопожарное и спасательное оборудование), имеющие по своему назначению длительный период нахождения в режиме ожидания работы, должны оцениваться с учетом сохраняемости, т.е. показателями всех четырех свойств.

Есть наконец, целый ряд изделий (например, резинотехнические), оценивающийся главным образом сохраняемостью и долговечностью.

Перечисленные свойства надежности (безотказность, долговечность, ремонтопригодность и сохраняемость) имеют свои количественные показатели.

Так безотказность характеризуется шестью показателями, в том числе таким важным, как вероятность безотказной работы. Этот показатель широко применяется в народном хозяйстве для оценки самых различных видов технических средств: электронной аппаратуры, теплообменные аппараты систем воздушного отопления, летательных аппаратов, деталей, узлов и агрегатов, транспортных средств, нагревательных элементов. Расчет этих показателей проводят на основе государственных стандартов.

Долговечность также характеризуется шестью показателями, представляющие различные виды ресурса и срока службы. С точки зрения безопасности наибольший интерес представляет гамма-процентный ресурс — наработка, в течение которой объект не достигнет предельного состояния с вероятностью g, выраженной в процентах. Так для объектов металлургического оборудования (машины для подъема и перемещения жидких металлов, насосы и устройства для перекачивания вредных жидкостей и газов) назначают g = 95 %.

Ремонтопригодность характеризуется двумя показателями: вероятностью и средним временем восстановления работоспособного состояния.

Ряд авторов подразделяют надежность на идеальную, базовую и эксплуатационную. Идеальная надежность — это максимально возможная надежность, достигаемая путем создания совершенной конструкции объекта при абсолютном учете всех условий изготовления и эксплуатации. Базовая надежность — надежность, фактически достигаемая при конструировании, изготовлении и монтаже объекта. Эксплуатационная надежность — действительная надежность объекта в процессе его эксплуатации, обусловленная как качеством проектирования, конструирования, изготовления и монтажа объекта, так и условиями его эксплуатации, технического обслуживания и ремонта.

Основные положения надежности будут неясны без определения такого важного понятия, как резервирование.

Резервирование — это применение дополнительных средств или возможностей с целью сохранения работоспособного состояния объекта при отказе одного или нескольких его элементов.

Одной из наиболее распространенных разновидностей резервирования является дублирование — резервирование с кратностью резерва один к одному. В связи с тем, что резервирование требует значительных материальных затрат, его применяют лишь для наиболее ответственных элементов, узлов или агрегатов, отказ которых угрожает безопасности людей или влечет тяжелые экономические последствия. Так пассажирские и грузопассажирские лифты подвешиваются на несколько канатов, самолеты снабжены несколькими двигателями, имеют дублированную электропроводку, в автомобилях применяется двойная и даже тройная система тормозов. Большое распространение получило и прочностное резервирование, основанное на концепции коэффициента запаса. Считается, что понятие прочности имеет самое непосредственное отношение не только к надежности, но и к безопасности. Более того, считается, что инженерные расчеты конструкций на безопасность почти исключительно строятся на использовании коэффициента запаса прочности. Значения этого коэффициента зависят от конкретных условий. Для сосудов, работающих под давлением, он составляет от 1,5 до 3,25, а для лифтовых канатов — от 8 до 25.

При рассмотрении производственного процесса во взаимосвязи его основных элементов необходимо использовать понятие надежности в более широком смысле. При этом надежность системы в целом будет отличаться от совокупности надежности ее элементов за счет влияния различных связей.

В теории надежности доказано, что надежность устройства, состоящего из отдельных элементов, соединенных (в надежностном смысле) последовательно, равна произведению значений вероятностей безотказной работы каждого элемента.

Связь надежности и безопасности совершенно очевидна: чем надежнее система, тем она безопаснее. Более того, вероятность несчастного случая можно трактовать как «надежность системы».

В то же время безопасность и надежность являются родственными, но не тождественными понятиями. Они дополняют одно другое. Так с точки зрения потребителя оборудование может быть надежным или не надежным, а по технике безопасности — безопасным или опасным. При этом оборудование бывает безопасным и надежным (приемлемо во всех отношениях), опасным и не надежным (безоговорочно отвергается), безопасным и не надежным (чаще всего отвергается потребителем), опасным и надежным (отвергается по техники безопасности, но может быть приемлемо для потребителя, если степень опасности не слишком велика).

Требования безопасности часто выступают в качестве ограничений на ресурс и срок службы оборудования или устройства. Это происходит, когда требуемый уровень безопасности нарушается до достижения предельного состояния вследствие физического или морального старения. Ограничения из-за требований безопасности играют особенно важную роль при оценке индивидуального остаточного ресурса, под которым понимается продолжительность эксплуатации от данного момента времени до достижения предельного состояния. В качестве меры ресурса может быть выбран любой параметр, характеризующийся продолжительностью эксплуатации объекта. Для летательных аппаратов мерой ресурса служит налет в часах, для транспортных средств — пробег в километрах, для прокатных станов — масса прокатного метала в тоннах и т.д.

Наиболее универсальной единицей с точки зрения общей методологии и теории надежности является единица времени. Это обусловлено следующими обстоятельствами. Во — первых, время эксплуатации технического объекта включает и перерывы, в течение которых суммарная наработка не нарастает, а свойства материалов могут изменяться. Во — вторых, применение экономико-матеатических моделей для обоснования назначенного ресурса возможно лишь с использованием назначенного срока службы (срок службы определяется как календарная продолжительность от начала эксплуатации объекта или его возобновления после ремонта определенного вида до перехода в предельное состояние и измеряется в единицах календарного времени). В — третьих, исчисление ресурса в единицах времени позволяет ставить задачи прогнозирования в наиболее общей форме.

Начальный импульс к созданию численных методов оценки надежности был дан в связи с развитием авиационной промышленности и низким уровнем безопасности полетов на начальных этапах. Значительное число авиационных катастроф при постоянно возрастающей интенсивности воздушных ресурсов обусловило необходимость выработки критериев надежности для самолетов и требований к уровню безопасности. В частности, был проведен сравнительный анализ одного из многочисленных самолетов с точки зрения успешного завершения полетов.

Показательной с точки зрения безопасности является хронология развития теории и техники надежности. В 40-х годах основные усилия для повышения надежности были сконцентрированы на всестороннем улучшении качества, причем превалирующее значение имел экономический фактор. Для увеличения долговечности узлов и агрегатов различных видов оборудования разрабатывались улучшенные конструкции, прочные материалы, совершенные измерительные инструменты. В частности, электротехническое отделение фирмы «General Motors» (США) увеличило активный ресурс приводных двигателей локомотивов с 400 тыс. до 1,6 млн. км за счет использования улучшенной изоляции и применения усовершенствованных конических и сферических роликовых подшипников, а также проведения испытаний при высокой температуре. Был достигнут прогресс в разработке ремонтопригодных конструкций и в обеспечении предприятий оборудованием, инструментом и документацией для выполнения профилактических работ и операций по техническому обслуживанию.

Одновременно получило распространение составление и утверждение типовых графиков периодических проверок, карт контроля высокопроизводительного станочного оборудования.

В 50-е годы большое значение стали придавать вопросам обеспечения безопасности, особенно в таких перспективных отраслях, как космонавтика и атомная энергетика. Этот период является началом использования многих широко распространенных в настоящее время понятий по надежности элементов технических устройств, таких, как ожидаемая долговечность, соответствие конструкции заданным требованиям, прогнозирование показателей надежности.

В 60-е годы стала очевидной острая необходимость в новых методах обеспечения надежности и более широкое их применения. Центр внимания переместился от анализа поведения отдельных элементов различного типа (механических, электрических или гидравлических) на последствия, вызываемые отказом этих элементов в соответствующей системе. В течение первых лет эры космических полетов значительные усилия были затрачены на испытания систем и отдельных элементов. Для достижения высокой степени надежности получил развитие анализ блок-схем в качестве основных моделей. Однако с увеличением сложности блок-схем появилась необходимость в другом подходе, был предложен, а затем получил широкое распространение принцип анализа систем с помощью дерева отказов. Впервые он использовался в качестве программы для оценки надежности системы управления запуском ракет «МИНИТМЕН».

Впоследствии методика построения дерева отказов была усовершенствована и распространена на широкий круг различных технических систем. После катастрофических аварий на подземных комплексах запуска межконтинентальных баллистических ракет в США официально было введено в практику изучение безопасности систем как отдельной независимой деятельности. Министерство обороны США ввело требование по проведению анализа надежности на всех этапах разработки всех видов вооружения. Параллельно были разработаны требования по надежности, работоспособности и ремонтопригодности промышленных изделий.

В 70-е годы наиболее заметной была работа по оценке риска, связанного с эксплуатацией атомных электростанций, которая проводилась на основе анализа широкого спектра аварий. Ее основная направленность заключалась в оценке потенциальных последствий подобных аварий для населения в поисках путей обеспечения безопасности.

В последнее время проблема риска приобрела очень серьезное значение и до настоящего времени привлекает все возрастающее внимание специалистов самых различных областей знаний. Это понятие настолько присуще как безопасности, так и надежности, что термины «надежность», «опасность» и «риск» часто смешивают.

Среди технических причин несчастных случаев на производстве причины, связанные с недостаточной надежностью производственного оборудования, сооружений, устройств или их элементов, занимают особое место, поскольку чаще всего они проявляются внезапно и в связи с этим характеризуются высокими показателями тяжести травм.

Большое количество видов, используемых в промышленности, строительстве и на транспорте металлоемкого оборудования и конструкций является источником опасных производственных факторов вследствие существующей возможности аварийного выхода из строя отдельных деталей и узлов.

Основной целью анализа надежности и связанной с ней безопасности производственного оборудования и устройств является уменьшение отказов (в первую очередь травмоопасных) и связанных с ними человеческих жертв, экономических потерь и нарушений в окружающей среде.

В настоящее время существует довольно много методов анализа надежности и безопасности. Так наиболее простым и традиционным для надежности является метод структурных схем. При этом объект представляется в виде системы отдельных элементов, для которых возможно и целесообразно определить показатели надежности. Структурные схемы применяются для расчета вероятности отказов при условии, что в каждом элементе одновременно возможен только один отказ. Подобные ограничения вызвали появление других методов анализа.

Наиболее распространенным методом, получившим широкое применение в различных отраслях, является анализ с помощью дерева отказов. Данный анализ четко ориентирован на отыскание отказов и при этом выявляет такие аспекты системы, которые имеют важное значение для рассматриваемых отказов. Одновременно обеспечивается графический, наглядный материал. Наглядность дает специалисту возможность глубоко проникнуть в процесс работы системы и в тоже время позволяет сосредотачиваться на отдельных конкретных ее отказах.

Главное преимущество дерева отказов по сравнению с другими методами заключается в том, что анализ ограничивается выявлением только тех элементов системы и событий, которые приводят к данному конкретному отказу системы. В тоже время построение дерева отказов является определенным видом искусства в науке, поскольку нет аналитиков, которые бы составили два идентичных дерева отказов.

Чтобы отыскать и наглядно представить причинную взаимосвязь с помощью дерева отказов, необходимо использовать элементарные блоки, подразделяющие и связывающие большое число событий.

Таким образом, применяемые в настоящее время методы анализа надежности и безопасности оборудования и устройств, хотя и имеют определенные недостатки, все же позволяют достаточно эффективно определять причины различного рода отказов даже у сравнительно сложных систем. Последнее особенно актуально в связи с большой значимостью проблемы возникновения опасностей, обусловленных недостаточной надежностью технических объектов.