Что такое мелющие шары

Мелющие шары для помола цемента

По положениям ГОСТ 7524-89 шары для помола цемента относятся к группе очень высокой степени твёрдости. Их диаметр варьируется от 15 до 120 мм при отклонении от 1 до 5 мм.

Шары мелющие применяют при измельчении сырья на цементных заводах, горно-обогатительных, угольных, предприятиях, огнеупорных комбинатах. Шары для мельниц изготавливают из стали и чугуна. Реже для их изготовления применяются керамические материалы. В этом случае шары бывают:

Такие шары обеспечивают получение максимально тонкого помола. Применяются на предприятиях фармацевтической и горно-химической промышленности, горнорудных. Они могут выполнять сухой помол, коллоидное или жидкое измельчение, что требуется при выпуске стекла, цемента, лакокрасочных составов.

Шары стальные мелющие являются самыми распространёнными шарами для мельниц. Они прочны, имеют разумную стоимость и свойства, указанные ниже:

По положениям ГОСТ 7524-89 шары для помола цемента относятся к группе очень высокой степени твёрдости. Их диаметр варьируется от 15 до 120 мм при отклонении от 1 до 5 мм. Вес мелющих шаров определяется в интервале от о,014 до 8,03 кг, в зависимости от диаметра. Эти данные определяются номинальным сечением мелющего шара. При изготовлении шаров стальных для работ с цементом используется конструкционная сталь.

Они применяются на шаровых мельницах цементных заводов для тонкого измельчения цемента. У таких агрегатов низкая эффективность помола — на измельчение материала расходуется лишь до 6 % всей подаваемой электроэнергии.

Самая распространённая схема помола цемента —помол из двух стадий в шаровых мельницах. Выполняется предварительное измельчение цементной смеси и её окончательный помол. Гибкость системы помола даёт качественный зерновой состав готового продукта. Такая схема помола подразумевает более низкую температуру в мельнице, нежели при прочих условиях.

Геометрические размеры мелющих шаров для помола цемента определяются штангенциркулем по требованиям Государственного стандарта. Параметры твёрдости определяются в двух противоположных точках поверхности. Для этого используются технологии определения твёрдости по Роквеллу или Бринеллю (ГОСТы 9013 и 9012). Дефекты на поверхностях мелющих шаров могут быть обнаружены без использования вспомогательного оборудования.

Типы Мелющих Тел, Мелющие шары, Цильпебс

Измельчение полезных ископаемых производят в мельницах. В качестве помольной среды используют различные типы мелющих (помольных) тел.

По геометрической форме помольные тела бывают:

Материал, который используется для производства мелющих тел, можно разделить на три основные группы:

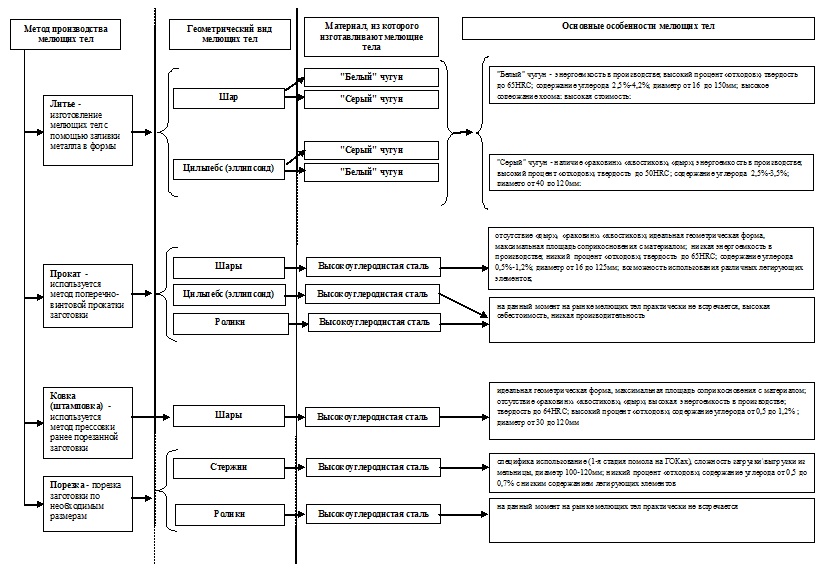

По способу производства, помольные тела (за исключением стержней, коротких цилиндров) делятся на:

На сегодняшний день, в промышленности для измельчения материала в основном применяются мелющие тела, которые имеют геометрическую форму шара или усеченного конуса (в дальнейшем – цилребс). Рассмотрим более детально каждый из них.

Мелющие шары. Данный вид мелющих тел изготавливается из стали и чугуна. Методы изготовления – поперечно-винтовой прокат круглой заготовки, литье, штамповка. В последнее время, производители штампованных шаров теряют свою актуальность на рынке, т.к. этот метод достаточно энергоемкий, что приводит к удорожанию себестоимости готовой продукции. Вторым методом по затратам на производство готовой продукции является литье. В основном шар льют из чугуна. Данный вид производства мелющих шаров так же дорогостоящий, помимо энергозатрат, на себестоимость готовой продукции влияет большой процент “отходов” производства. Наиболее конкурентоспособная технология производства стальных мелющих шаров, на сегодняшний день, является поперечно-винтовой прокат заготовки, при достаточно маленьких энергозатратах на производство, количество “отходов” не превышает 1-1,5% от общего объема сырья.

Цильпебс. Данный вид мелющих тел изготавливается литьем и методом проката. Катанный цильпебс не распространен на рынке мелющих тел, это обусловлено высокой себестоимостью производства и низким качеством помола, который дает данный вид мелющих тел. В большинстве случаев цильбепс изготавливается из “серого” и “белого” чугуна путем отливки. Следует отметить, что в зависимости от вида чугуна, из которого изготовлен цильпебс, данный вид мелющих тел имеет ряд своих недостатков. Так, например цильпебс из “серого” чугуна достаточно мягок, что приводит к увеличению удельного расхода мелющих тел в процессе помола. Производство цильпебса из “белого” чугуна очень дорогостоящий, это обусловлено стоимостью химических элементов, которые входят в состав “белого” чугуна.

Так что же лучше, шар или цильпебс. Как показали последние исследования, шар, который загружен в шаровую мельницу, имеет большую площадь соприкосновения, что обеспечивает более качественный помол в сравнении с цильпебсом. В подтверждении этого, на данный момент, практически все предприятия частично или полностью отказались от использования цильпебса в процессе помола.

В следующих наших публикациях, специалисты компании Энергостил проведут для Вас более детальный сравнительный анализ наиболее распространенных мелющих тел, обозначив преимущества и недостатки каждого из них.

Мелющие шары из стали – об особенностях изделий

Шары мелющие (помольные) стальные представляют собой металлический прокат специального типа, который используется в шаровых барабанных мельницах в качестве эффективных мелющих тел.

1 Мелющие шары – общая информация об изделиях

Шаровые мельницы применяются в самых разнообразных отраслях современной промышленности. Их можно встретить на горнорудных, цементных, угольных, строительных и иных предприятиях. Чаще всего, шары для таких мельниц изготавливают из стали или чугуна.

Также их производят (значительно реже) из керамических материалов. В этом случае они могут быть:

Керамические шары оптимальны для тех случаев, когда требуется получить максимально тонкий помол. Обычно они используются на фармацевтических, биохимических, горно-химических и горнорудных предприятиях. Причем допускается их эксплуатация и для осуществления сухого помола, и для выполнения коллоидного либо жидкого измельчения (выпуск лакокрасочных составов, стекла, изготовление цемента и так далее).

Мелющие тела из керамики обладают рядом достоинств (повышенная активность измельчения с гарантией малого загрязнения продукта, подвергаемого обработке, высокая износостойкость и др.), но при этом их стоимость по сравнению с шарами из чугуна либо стали очень высока. За счет этого они не получили широкого распространения.

Добавим, что в последнее время помольные тела стали изготавливать из так называемой оксидной керамики. В данном случае исходным сырьем для изделий служат следующие материалы:

2 Производство стальных мелющих шаров и их достоинства

Как было сказано, наиболее распространенными являются стальные шары для мельниц. Они характеризуются высокой прочностью, разумной себестоимостью их производства, а также далее указанными свойствами:

Все описанные достоинства стальных изделий позволяют применять их в самых разных технологических процессах. Они незаменимы для помола сыпучих строительных материалов, которым требуется придать какие-либо конкретные физические параметры. При использовании стальных мелющих тел в готовой продукции отсутствуют крупные твердые фракции, при этом обеспечивается ее однородность.

Процесс производства описываемых изделий для помола, а также их конечные характеристики описаны в Государственном стандарте 7524–89. Существует несколько способов изготовления мелющих тел – литье, ковка, традиционная штамповка, винтовой прокат. Самой целесообразной с экономической точки зрения признается методика прокатки заготовки круглой формы на специальном стане. Она обеспечивает малую себестоимость готовых шаров, высокую скорость выполнения работ и качественные характеристики получаемых изделий для помола.

Суть такой производственной технологии следующая:

3 Основные требования к шарам для мельниц по ГОСТ 7524

По показателю твердости мелющие тела причисляются к одной из четырех групп:

Условный диаметр готовых шаров может быть от 15 до 120 миллиметров (возможные отклонения – от 1 до 5 миллиметров в зависимости от сечения изделия), номинальный вес варьируется в пределах от 0,014 килограммов (шары диаметром 15 миллиметров) до 8,03 (120 миллиметров), номинальный (расчетный) объем – от 1,76 до 1023 кубических сантиметров. Вес и объем шара определяются по номинальному сечению изделия. При этом плотность материала принимается равной 7,85 грамма на кубический сантиметр.

Тела высокой твердости производят из стальных сплавов, описанных в Госстандарте 24182. Изделия общего назначения изготавливаются из легированной и углеродистой инструментальной стали, в которой содержание углерода находится в пределах 0,4–0,7 %. При производстве самых твердых шаров используют легированную конструкционную сталь по стандарту 5950 (типы – ХГС и Х).

Величины твердости готовых изделий таковы:

Разрешается использовать и другие стали по ГОСТ 5950, но только в том случае, если твердость полученных шаров соответствует указанным выше показателям.

4 Методы контроля мелющих тел и их транспортировка

Геометрические параметры изделий определяются по Государственному стандарту 166 при помощи штангенциркуля. Величина твердости устанавливается на двух точках (зонах), которые диаметрально противоположны друг другу, по технологии Бринелля либо Роквелла (ГОСТ 9012 и 9013 соответственно). Наличие дефектов на поверхности шаров определяется без использования увеличительных устройств.

По требованию потребителя завод-производитель может выполнять и ряд других проверок качества готовой продукции, используя неразрушающие и статистические методики контроля. Как правило, транспортировка описанных изделий осуществляется железнодорожным транспортом на открытых платформах или в закрытых вагонах. Впрочем, предприятие, решившее купить помольные шары, может заказать их доставку и автомобильным транспортом, но при условии, что он имеет кузов крытого типа.

Кроме того, важно обеспечить надежное крепление шаров в грузовых автомобилях. Добавим, что маркировка таких грузов производится по ГОСТ 14192. Причем, маркируются как транспортные пакеты, состоящие из нескольких ящиков, так и специальные контейнеры для перевозки мелющих изделий.

Шары стальные мелющие: назначение, группы твердости, производители

Мелющие шары предназначены для эксплуатации в цилиндрических мельницах при измельчении горной породы, при приготовлении компонентов строительных смесей. Различаются по диаметру и характеристикам твердости, определяющим срок службы и эффективность эксплуатации при работе с различными материалами.

Для изготовления помольных шаров применяется полнотелый круглый прокат легированных сталей инструментального типа. На начальном этапе прокат разогревается до необходимой температуры, обеспечивающей эластичность стали. Далее кругляк делится на фрагменты необходимой длины. Нагретые фрагменты попадают под пресс, где им и придается необходимая шарообразная форма. После готовности изделия проходят дополнительную термическую обработку для закаливания и повышения жесткости.

При получении готовой продукции уделяется значительное внимание следующим характеристикам:

При поставке шары стальные мелющие упаковываются в ящики по марке и прочим параметрам, определяющим конкретную группу продукции. При производстве учитываются требования и параметры ГОСТ 7524-89.

Область применения

Стальные шары применяются для барабанных цилиндрических или конических мельниц. Для работы подобных устройств половина объема рабочей камеры заполняется твердыми мелющими телами, оставшаяся часть заполняется перерабатываемым сырьем. При вращении барабана вокруг своей оси помольные тела собственной массой измельчают обрабатываемый материал до нужной фракции. Далее при помощи воздушных сепараторов проводится разделение сырья по фракциям, что позволяет использовать установку в бесперебойном режиме.

Барабанные мельницы применяются в сфере горнодобывающей, перерабатывающей промышленности, при изготовлении строительных и прочих сыпучих веществ.

Различия по размерам

Продукция может различаться по размерам, что позволяет использовать ее при работе с разным сырьем и оборудованием. Используется изделия диаметром от 15 до 120 мм, шаг увеличения размеров составляет 5-10 мм. Стандартом допускается расхождение с номинальным размером не более 0,5%.

Показатели твердости материала

Важнейшим параметром является твердость выпускаемых изделий. От данного показателя зависит эффективность использования при дроблении различных материалов, а также срок службы самих компонентов. Предусмотрены следующие классы:

При проведении испытаний показатели регистрируются на разных участках диаметра. Например, шары стальные мелющие 50 мм проверяются на поверхности, на 75%, 50%, 25% диаметра. В зависимости от назначения, цифра должна быть равной на каждом участке, либо допускается ее снижение на внутренней части по мере приближения к центру. Данный показатель регулируется подбором марки стали и технологии закаливания прокатных компонентов. В зависимости от характеристик и режимов эксплуатации, сроки износа достигают 15-20 лет.

При подборе продукции необходимо обращать внимание на размер, массу и твердость изделий, сопоставляя их с перечнем решаемых задач и типом используемого барабанного оборудования для помола и измельчения.

Стальные мелющие шары для помола сырья

|

|

|

Для помола либо измельчения разнообразных промышленных материалов, используются шаровые мельницы. Действует мельница так: вращающийся цилиндр наполнен помольными шарами вперемешку с измельчаемым сырьем (руда цветного/черного метала, цемент, уголь и проч.). В результате вращения происходит трение, присутствует ударный эффект. На выходе получается измельченный продукт. Например, цемент является результатом подобного помола гранул клинкера. В зависимости от разных факторов (размер и время работы мельницы, диаметр и прочность шаров) можно варьировать итоговой степенью измельчения.

Шары для помола различных диаметров могут использоваться в двухкамерных мельницах. Пример подобной мельницы: в первой камере, с использованием шаров большего диаметра, осуществляется грубый помол. После, раздробленное до необходимых размеров сырье, попадает в камеру тонкого помола, где шарами меньшего диаметра измельчается до конечного необходимого уровня.

Различают сухой и мокрый (с добавлением технической воды) помол. При условии возможности его использования, мокрый помол считается более эффективным, так как становится невозможным появление пыли в процессе помола, минимизируется потеря при транспортировке сырья.

Какие бывают мелющие шары

Основным действующим элементом мельницы являются помольные шары. В зависимости от предназначения они отличаются:

• Степенью твердости: III, IV и V группы твердости.

• Составом химических элементов.

В роли упрочняющих химических элементов применяются хром, молибден, марганец, углерод. А вот никель, ванадий повышают ударную вязкость сердцевины.

Необходимо также отметить такое механическое свойство, как распределение твердости по радиусу поперечного сечения шаров. Оптимальным считается равномерный уровень твердости по всей оси.

Шары стальные

Для измельчения сырья, из которого изготавливаются черные металлы, применяются стальные мелющие шары с высоким показателем ударостойкости. Огнеупорное же сырье, руды цветных металлов измельчают шарами, характеризующими особо высокой твердостью. Шары стальные, при производстве которых применяется горячая штамповка, характеризуются практически отсутствием пор (в отличие от чугунных шаров), что позволяет достигать высокого уровня ударостойкости и долговечности при эксплуатации.

По материалам библиотеки сайта: energosteel.com

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _