Что такое крацовка металла

Щётка-крацовка. Выбор формы и диаметра

Основы технологии крацевания

Задача крацовки – искусственно создать поверхностные напряжения, которые будут способствовать разделению слоёв, которые имеют различные физико-химические характеристики. В старых руководствах ещё можно найти указания на процесс механической очистки непрерывного металлопроката, при котором пруток или проволока направлялись между смещёнными относительно друг друга роликами. Процесс очистки происходил, во-первых, из-за систематически возникавших перегибов заготовки, а, во-вторых, вследствие протягивания металла между двумя дисковыми щётками, которые вращались в противоположном направлении. В процессе такого вращения грязь и пыль, прилипшие к поверхности, удалялись.

Конечный макрорельеф поверхности заготовок, очищенных травлением и крацовкой, примерно одинаков.

Возможности эффективного применения крацовки в условиях производства ограничиваются тонколистовым прокатом или проволокой диаметром до 8 мм. Однако в быту процесс нашёл применение благодаря широкому использованию универсальных шлифовальных машин (УШМ) и наличием специально разработанных щёток-крацовок под них.

Крацовочный инструмент

Щётки-крацовки, сделанные для дрели или для УШМ, классифицируются следующим образом:

По своим параметрам щётки-крацовки должны соответствовать условиям качественного проведения процесса очистки, которые регламентируются ГОСТ 9.307-89. Требования данного стандарта сводятся к следующему:

Данные рекомендации касаются поверхностей, подготавливаемых к горячему цинкованию, однако пригодны и для других процессов, перед которыми необходима механическая очистка.

Различными являются и формы щёток в плане. Коническая или угловая применяется при крацевании с дрелью, а цилиндрическими дисковыми (или щётками-чашками) удобнее работать, используя УШМ.

Как выбрать щётку для крацевания?

Исходят из технологических возможностей имеющегося механизированного инструмента: в расчёт принимают число оборотов и максимальное нажимное усилие. При работе на высокооборотистых машинах усилие должно быть меньше, иначе двигатель может остановиться и сгореть.

Электроинструмент с пониженным числом оборотов для крацовки более выгоден, поскольку можно добиться более высокой производительности.

Устанавливая щётку диаметром 170 мм вместо 125 мм при одном и том же числе оборотов приводного инструмента можно обработать поверхность с производительностью, увеличенной на треть. С другой стороны, низкооборотистые дрели или УШМ позволяют крацевать более грубые поверхности, с толстым слоем окалины или сравнительно сложным исходным макрорельефом. Наоборот, при обработке поверхностей со сложным рельефом – пример: очистка поверхностей радиаторов отопления – лучше применять щётки-крацовки с малым диаметром проволоки, которые не снимают много поверхностного слоя, зато обеспечивают более качественную очистку.

Важно обеспечить также безопасные условия труда. Плоские щётки разбрасывают остатки снятого металла во все стороны, из-за чего приходится работать в респираторах и защитных очках. Щётка-чашка локализует поток отходов на меньшей площади, что безопаснее для здоровья.

Кроме щётки, значение для качества крацовки имеет также и применение охлаждающих жидкостей. Чаще используют водный раствор хлористого калия (поташа), который эффективно снижает температуру проволоки: при длительном крацевании нержавеющей стали или чугуна температура проволоки может достигать 1000…1100 ° С.

Также стоить помнить, что стальные щётки вызывают эффект искрообразования, что не всегда приемлемо. Выход – в использовании щёток-крацовок с латунной проволокой.

Крацевание на сегодня является одним из самых востребованных способов очистки. Простота процесса и низкие финансовые затраты – вот основные причины ее популярности. Немалую роль в этом играет то многообразие видов щеток крацовка, которыми изобилуют магазины технических товаров. Так что представляет собой данный вид обработки?

Крацевание металла

Это операция по предварительной механической очистке деталей. Ее основное назначение — это подготовка поверхности к дальнейшей обработке. Наиболее часто употребляется перед покраской или нанесением гальванического покрытия с целью обеспечения более плотного сцепления их с поверхностью металла. Также в некоторых случаях крацеванием проводят декоративную отделку и зачистку сварных швов.

Проведения крацевания позволяет удалить ржавчину и остатки краски, убрать заусенцы и частицы окалины, очистить от следов смазки и припекшейся стружки. В целом улучшается шероховатость деталей, которое также положительно влияет на их механические свойства.

Крацевание регулируется ГОСТ 9.302-88. Здесь указаны все требования к каждому этапу механической очистки и к поверхностям, которые могут обрабатываться данным способом.

Согласно ГОСТ крацовка применяется для следующих гальванических покрытий:

Толщина покрытий при этом не должна превышать 20 мкм. Толщина проволоки, из которой производят щетки для крацовки, также прописан в стандарте и составляет 0,1-0,3 мм. Частота вращения крацовок должна обеспечивать равномерное снятие тонкого слоя металла, без вырывания из него крупных частиц. Для этого параметра ГОСТ 9.302-88 устанавливает значение 2000-2500 оборотов в минуту. Время задержки на одном участке обрабатываемой поверхности должно быть не более 15 сек.

Виды щеток

Одна и та же крацовка не способна обеспечить должное качество поверхности при различном виде материла. Поэтому к их выбору нужно подходить крайне ответственно для избежания в будущем как лишних финансовых затрат, так и неэффективно потраченного времени.

Существует множество критериев, по которым классифицируют щетки. Самым очевидным из них является вид крепежа. Установка крацовки на болгарку и на станок будет технически отличаться. Также не стоит забывать о ручных щетках для крацевания. От механических их отличает наличие ручки для фиксации рукой.

В зависимости от формы обрабатываемой поверхности крацовка имеет следующие виды:

Следующей важной характеристикой крацовки является ее жесткость. Именно от ее значения по-большому счету зависит качество и производительность процесса механической очистки деталей. Слишком мягкие щетки не позволят полностью удалить дефекты и загрязнения с поверхности. Слишком жесткие станут причиной образования царапин.

На жесткость крацовки главным образом влияет диаметр, форма и материал проволоки, из которой изготавливается инструмент крацовки.

Как уже сказано ранее диаметр проволоки полностью регулируется государственным стандартом и составляет 0,1-0,3 мм. Очевидно, что чем толще проволока, тем большей жесткостью обладает щетка.

По форме проволоки крацовка делится на прямы и жгутовые.

Кравцовка со жгутовым ворсом применяется при более трудоемкой очистке, т.к. ее форма обладает большим сопротивлением деформации. Прямая форма больше подходит для придания матовости поверхности и удаления заусенцев.

Для производства щеток используют проволоку из следующих материлаов:

Крацовка на УШМ

При крацовке следует использовать максимально возможный диаметр щетки для болгарки. Это повышает площадь обработки и, соответственно, производительность механической очистки.Также, обратите внимание на нажим болгарки. Старайтесь избегать чрезмерного давления щетки на поверхность металла, так как это может привести образованию царапин с одной стороны, а с другой существенно сократить ее срок эксплуатации.

Техника безопасности

Подводя итог всему вышесказанному, крацевание является наиболее эффективным методом для очистки поверхности в домашних условиях. Низкая стоимость крацовки, а также возможность применения болгарки только лишний раз доказывает это. Поэтому если Вы искали наиболее простой способ удалить старую краску и ржавчину, то, не сомневайтесь, Вы его нашли.

крацевание своими руками

Доброго времени суток. Хочу рассказать о такой полезной вещи, на себе проверил, как крацевание. Значит приехал я к своему постоянному расточнику, привез блок на проточку. Он мне и рассказал, и показал что это такое. Может я что то не точно с точки зрения науки расскажу, не судите строго. После хонинговки он мне показал стенку цилиндра под большим увеличением:

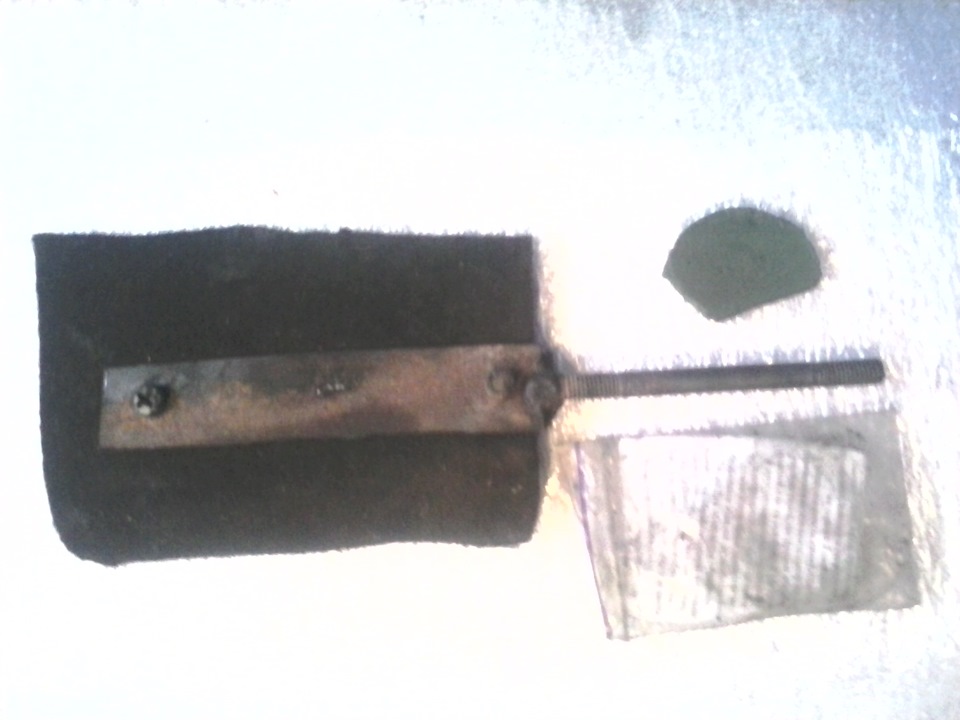

объясняется это тем что микро царапины после инструмента естественно имеют остроугольные кромки, которые естественно с новыми кольцами в паре, ухудшают скольжение, хотя в них и задерживается масло. Что бы этого не было есть специальная щетка крацеватель. Естественно такой щетки у меня не было, а принцип прост до безобразия, соорудил я себе вот такую приблуду, просто попробовать- типа хуже не будет!

сделана она из шпильки р.вала с приваренной к ней пластине, на которой крепится кусок обычного валенка. Затем на края валенка

вставляем сие устройство в дрель, вставляем в хонингованый цилиндр включаем дрель и возвратно поступательными движениями гоняем по цилиндру. на каждый цилиндр у меня уходило минут по 30-40. в результате получаем вот такую схему:

цилиндр становится гладким на ощупь, но сетка так же просматривается как и раньше. после того как собрал движок был приятно удивлен: мотор пускается очень легко, когда глушишь есть инерция, и машина не тупила вообще. сейчас мотор уже пробежал почти 100тыс замерил компрессию- 12,3 по кругу. забыл сказать мотор 2103. спасибо за внимание, извиняюсь за корявые схемы. будут вопросы с радостью отвечу.

Комментарии 83

Делается иначе

Берётся войлочный круг диаметром на 3-4 мм больше цилиндра и толщиной мм 15-20, так же мажется по окружности ГОИ и вставляется в дрель, но вращается в цилиндре всего 15-20 с, на малых оборотах и двигаясь вверх и вниз.То бишь сглаживаются наиболее острые углы и по самому минимуму, сохраняя макс глубину хона. Хон имеет глубину (маслоёмкость) и микропрофиль (шероховатость) и вот с микропрофилем нередко возникают проблемы.

Критерий — новый поршень, смазанный маслом и вставленный в цилиндр (без колец) при перемещении от руки движется по маслоклину и на нём не образуются вертикальные царапины. Кроме этого видно, что вставленный поршень слегка отражается от стенок.

Крацевание — это заключительный этап при хонинговании цилиндров.

Чисто мое мнение:

Если твой мастер делал тебе хонингование, то обязан был сделать крацевание на том же станке.

В твоем случае он делал не по технологии или по какой-то своей выдуманной)))

Или просто напросто экономил на тебе.

После первых тысяч километров все риски и так уберутся — выработка-притирка!). Ведь износ до очередной расточки — несколько десяток — полмиллиметра и иногда больше, а глубина риски — микроны! Расточник — академик из сколково!)

«После первых тысяч километров все риски и так уберутся — выработка-притирка!)»

Да, за счёт съедания колец и да здравствует повторная переборка через 10-15 тыс

» Ведь износ до очередной расточки — несколько десяток — полмиллиметра и иногда больше»

Не правда, беспроблемный максимум около 100 мкм, 150 это уже мотор пошёл жрать масло вовсю и возможно дымить, но этого не утверждаю

У меня при последнем ремонте блока 21011 расточка с диаметра 79,0 не получилась на следующий размер 79,4 — выработка была больше, — расточили до 79, 8. Так что микронные риски — ни о чем.

Вообще то это все должны делать при расточке и хонинговке двигателя…

Делать это валенком — ну просто слов нет…

почитав коменты, я понял, что, немой рассказывал глухому, как слепой видел как хромой побежал.)))

ну наконец то! попался хоть один человек который все прочитал и сделал вывод! большое человеческое спасибо!

возьму на заметку класс

к нам бы вашего спеца

очередь на год бы образовалась

намекните, пусть перебирается в рашу…нашу

Дак надо было и хонинговать дрелью, а точить на сверлильном. Есть такая штука- называется платохонингование, смысл у него примерно тот же что ты сделал только точнее и делается на станке и специальным хоном, а то что ты сделал это просто запарол сделаный хон, хотя не знаю может лучше сделал ведь точил то я как понял тот кто советует эту ересть…ток без обид

заинтересовался процессом Крацевание

прочитал Ваш пост и вспомнил как лет 20 назад растачивал цилиндры от мотоцикла Урал дрелью и старым поршнем постепенно расклинивая юбку и нанося на неё притирочную пасту

управился за день, получилось очень замечательно, отнёс на проверку нутромером и мастер что мерил не поверил чем и как я это сделал и тот мотор работал долго и счастливо.

а вы говорите…

без обид.

У меня тмм, кто в курсе, тот поймёт и Ваше крацевание на блоке не к месту.

А вы не поинтересовались, расточник какое нибудь образование имеет? Как говорится именно по машиностроению? Или как научили растрачивать в гараже(я сейчас утрирую) и теперь он этим на жизнь зарабатывает, попутно выдвигая теории без какого либо научного обоснования.

Я так думаю прежде чем слушать кого то и что то делать после этого, нужно хоть немного ознакомится с предметом.

Поймите правильно не учения вашего ради. Так мысли вслух

Слой металла снимается всего несколько микрон, причём только в самых «узких» местах и при сборочном зазоре ЦПГ 50 мкм из допуска вывалиться очень сложно )

У расточника в арсенале есть несколько приспособ. так вот когда растачивают цилиндр, оставляют припуск 8 соток, и проходят специальными подпружиненными брусками с крупным зерном, и этим как раз наносится хонинговочная сетка, где в микроцарапинах задерживается масло. этим бруском он проходит и оставляет 4 сотки, и вот эти 4 сотки проходят мелким таким же бруском для сглаживания острых вершин, для того чтобы кольца не «сели» в ближайшие 10 тыс км. а крацевание это совсем другой процесс. есть специальная щетка, которой проходят после хонинговки, для извлечения микрочастиц оставшихся от брусков, так как они очень твердые (не знаю как по научному написать) и вот о них и могут сесть кольца. Я прежде чем свой двиг расточить месяц инфу собирал, есть форум «чипмейкер», так там очень много профессионалов расточников, и там они грамотно объясняют весь процесс. после этого искал расточника у которого все есть, и который делает именно по технологии. пришлось везти аж за 250 км.

У расточника в арсенале есть несколько приспособ. так вот когда растачивают цилиндр, оставляют припуск 8 соток, и проходят специальными подпружиненными брусками с крупным зерном, и этим как раз наносится хонинговочная сетка, где в микроцарапинах задерживается масло. этим бруском он проходит и оставляет 4 сотки, и вот эти 4 сотки проходят мелким таким же бруском для сглаживания острых вершин, для того чтобы кольца не «сели» в ближайшие 10 тыс км. а крацевание это совсем другой процесс. есть специальная щетка, которой проходят после хонинговки, для извлечения микрочастиц оставшихся от брусков, так как они очень твердые (не знаю как по научному написать) и вот о них и могут сесть кольца. Я прежде чем свой двиг расточить месяц инфу собирал, есть форум «чипмейкер», так там очень много профессионалов расточников, и там они грамотно объясняют весь процесс. после этого искал расточника у которого все есть, и который делает именно по технологии. пришлось везти аж за 250 км.

спорить не буду, действотельно после первого прогона, моя хреновина имела серый металлический цвет

У расточника в арсенале есть несколько приспособ. так вот когда растачивают цилиндр, оставляют припуск 8 соток, и проходят специальными подпружиненными брусками с крупным зерном, и этим как раз наносится хонинговочная сетка, где в микроцарапинах задерживается масло. этим бруском он проходит и оставляет 4 сотки, и вот эти 4 сотки проходят мелким таким же бруском для сглаживания острых вершин, для того чтобы кольца не «сели» в ближайшие 10 тыс км. а крацевание это совсем другой процесс. есть специальная щетка, которой проходят после хонинговки, для извлечения микрочастиц оставшихся от брусков, так как они очень твердые (не знаю как по научному написать) и вот о них и могут сесть кольца. Я прежде чем свой двиг расточить месяц инфу собирал, есть форум «чипмейкер», так там очень много профессионалов расточников, и там они грамотно объясняют весь процесс. после этого искал расточника у которого все есть, и который делает именно по технологии. пришлось везти аж за 250 км.

Ну вот, по нормальному объяснил, а то не пойми что за операция и зачем.

помню давно на восходе-2м черенком это все делали, возвратно поступательными движениями)))

Крацовка и УШМ – изучаем ассортимент щеток

Щетка-крацовка часто используется для одноименной операции, которая представляет собой один из видов обработки металлических изделий механическим способом. Что очищают таким приспособлением и как его выбрать, попробуем разобраться.

1 Крацевание и предписания ГОСТа

Крацевание применяется тогда, когда нужно провести предварительную обработку поверхности, удалить на ней ржавчину или старую краску. Таким способом деталь готовится к дальнейшей обработке. Чаще всего это химическая отделка или гальваническое покрытие. Еще одной задачей крацевания может быть декоративная обработка. Сварочные швы тоже подлежат отделке.

Благодаря проведенной обработке гальванические напыления располагаются более равномерно, что существенно улучшает их свойства. Если в детали применяется толстое покрытие, то крацевание улучшает и его качество. Очень часто внешний защитный слой, в частности, гальванический, имеет недочеты: непрочное сцепление с металлом или пузыри, невидимые невооруженным глазом. Эти изъяны тоже устраняются с помощью щеток.

Крацевание должно соответствовать ГОСТу 9.302-88. Согласно его требованиям, обрабатываемое покрытие не должно быть больше 20 мкм. ГОСТом допускается работа щетками из стали или латуни с проволокой диаметром 0,1–0,3 мм. Требуемая частота вращения 1500–2800 мин-1. ГОСТ регулирует и время обработки, оно не должно быть менее 15 сек.

В результате поверхность должна быть гладкой. ГОСТ также устанавливает перечень дефектов и загрязнений, которые недопустимы на изделии. На обрабатываемом металле не должно быть окалины, смазки, стружки, заусенцев. Нельзя работать, если покрытие вздулось или отслаивается. Также исключается наличие пор, графита, краски. Если речь идет о сварных швах, то по ГОСТу они должны быть плотными и равномерными. Не допускается наличие трещин и пор.

Для получения высокого результата при крацевании огромную роль играет выбор наиболее подходящей щетки. Также большое значение имеет применение правильного режима обработки. Очистка поверхности может проводиться вручную либо с помощью специальных механизмов. К ним относятся станки или электроинструменты. В разных случаях применяются соответствующие щетки.

Для очищения сварочных швов, при котором удаляются дефекты, применяют жгутовые щетки. Они позволяют провести чистку с минимальным снятием металла. Это экономит материал. Сварочные швы нестойки к коррозии, а обработка крацеванием устраняет эту проблему. Существуют также щетки-иглофрезы. Они используются для удаления окалины и очистки поверхности. Специальные инструменты применяют и для обработки мягких металлов. В этом случае щетки должны быть капроновые или волосяные. Если поверхность обработать всухую, то она будет матовой. Чтобы изделие приобрело блеск, необходимо использовать специальные эмульсии для смачивания.

2 Какой может быть щетка-крацовка

Существует очень большое количество различных щеток-крацовок. Они отличаются по форме, кручению, жесткости и по виду материала, из которого они изготовлены. Крацовки бывают стальные, латунные или нейлоновые. Щетки из латуни несколько мягче, чем стальные. Это приводит к их быстрому стиранию. Но при работе с ними не возникают искры и не царапается поверхность. Нейлоновые щетки применяют для обработки деревянных изделий.

По виду используемой проволоки крацовки делятся на жгутовые и прямые. Для шлифовки, удаления коррозии, шлака подходит прямая щетка. Хотя с этими задачами справляется и жгутовая. Также ее можно применять, если вам нужно отполировать поверхность, придать ей матовость, зачистить от заусенцев. Разница в том, что щетка-крацовка с прямым ворсом используется для более легких работ, а если процесс трудоемкий или обрабатываемое изделие очень большое, лучше действовать с помощью жгутовой.

По форме щетки бывают чашечные, конические и дисковые. Для изготовления первых применяется стальная проволока. Они могут быть как прямые, так и жгутовые. Иногда такие щетки покрывают латунью. С их помощью чаще всего делается зачистка различной степени сложности. Применение чашечных щеток позволяет удалить ржавчину, очистить поверхность от лакокрасочных материалов.

Если вам нужно провести крацевание в труднодоступных местах, то здесь будет незаменима коническая щетка. Выполнение этой задачи достигается за счет конической формы и разных диаметров. Если нужно обработать стальное или чугунное изделие, то применяется жгутовая щетка. Важно также подобрать правильный диаметр. Сделать это поможет следующее правило: работа будет произведена тем эффективнее, чем больше диаметр крацовки. Поэтому рекомендуется выбирать максимальный диаметр для вашей угловой шлифмашины. Применяемый жгут может быть различной толщины (6–12 мм).

Также широк спектр использования и дисковых щеток. Они также хорошо подходят для работы в труднодоступных местах. С их помощью можно удалять заусенцы, снимать краску и загрязнения на различных поверхностях.

3 Особенности крацевания и щеток для УШМ

Следует помнить, что для обработки различных видов металлов применяют щетки с разным диаметром проволоки. Сталь, чугун относятся к классу твердых металлов. Для их крацевания используют щетки, изготовленные из стальной проволоки диаметром 0,15–0,20 мм. Мягкие металлы, такие как цинк и алюминий, обрабатываются стальной проволокой очень малого диаметра, не больше 0,1 мм. При работе с изделиями из драгметаллов пользуются латунными щетками. Здесь диаметр варьируется от 0,1 до 0,2 мм.

Если вы работаете с нержавейкой, то щетку тоже выбирайте из нержавеющей проволоки.

Отличительной чертой щеток для УШМ можно назвать отверстие диаметром 22,2 мм в центре. Способ установки у них схож с применением отрезных дисков. Он также одевается на инструмент и затягивается с помощью гайки. В некоторых случаях щетки идут уже с гайкой. Их достаточно просто накрутить на резьбу в машинке. В зависимости от размера УШМ применяют крацовки разных диаметров.

Обратите внимание, что изделие нежелательно сильно прижимать к щетке. Это может привести к возникновению на поверхности полос и шероховатостей. Чаще всего это происходит при недостаточном смачивании обрабатываемой поверхности. Для увлажнения следует применять трехпроцентный раствор поташа или пиво (квас), воду или мыльный раствор.

4 Крацевание УШМ и техника безопасности

При работе с УШМ очень важно быть собранным и крайне внимательным. И, конечно же, недопустимо работать в нетрезвом состоянии. Нельзя снимать защитный кожух. Работать без него опасно не только для здоровья, но и для жизни. Очень важно исключить любую возможность самопроизвольного поворота кожуха. Иногда он действительно мешает работе с УШМ, но ведь сохраненные жизнь и здоровье стоят некоторых неудобств.

Вторым необходимым элементом будут очки. Во время обработки изделия летят искры, частицы ржавчины, мелкая металлическая стружка. При попадании в глаза может возникнуть воспаление или повреждение, что впоследствии приводит к проблемам со зрением. Так как траектория движения частиц сложная, то очки или маска должны плотно облегать лицо. Нужно надевать перчатки и рукавицы – руки тоже нуждаются в защите от искр и мелких частиц.