Что такое каркас нагревательной печи

Строительные элементы печей

Фундаменты печей

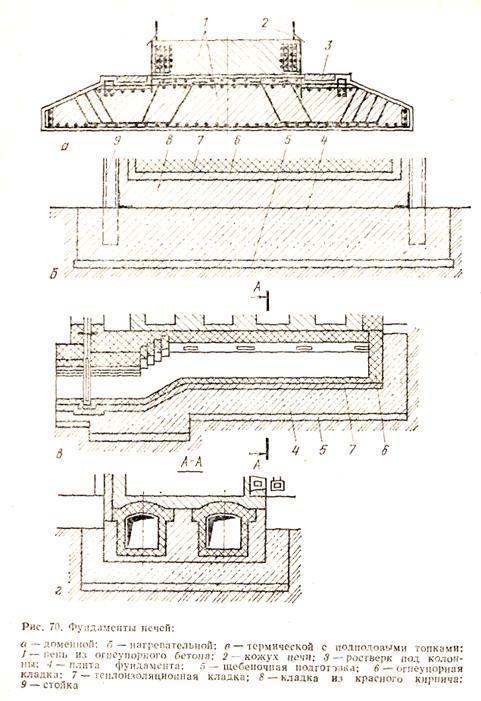

Фундамент предназначен для передачи силы тяжести всего сооружения на грунт. Нагрузка, производимая подошвой фундамента на грунт, не должна превышать 250 кПа. Для обеспечения равномерной осадки фундамента нагрузка должна быть одинаковой по всему периметру подошвы. Названия элементов фундамента приведены на рис. 70, где показаны фундаменты различных печей. Геометрическая форма фундамента может быть разной, поскольку она зависит от конструкции печи и ее размеров.

Фундамент должен обладать большой прочностью. Фундаменты сооружают из красного кирпича (в сухих грунтах), бутового камня, выложенного на растворе, и чаще всего из бетона и железобетона. При строительстве печей вне крытых цехов (доменные, обжиговые печи и др.), глубина заложения фундамента должна быть ниже глубины промерзания грунта; при строительстве печей внутри цехов это правило не имеет значения. Во влажных грунтах фундаменты защищают от воздействия грунтовых вод, покрывая поверхность фундамента гидроизоляционными материалами или осушая территорию вокруг фундамента отводом грунтовых вод. В случае, если некоторые узлы печи (регенераторы, борова) размещаются ниже уровня грунтовых вод, для них сооружают гидроизолированные кессоны из мягкой стали или из специального железобетона.

Обязательной является защита фундамента и от воздействия высоких температур. Для того чтобы его температура не превышала 200 °С между фундаментом и футеровкой пода печи предусматривают слой теплоизоляционного материала.

Каркасы печей

Каркас печи возводят на фундаменте. Его выполняют из различных металлоконструкций. Главная задача каркаса — воспринимать усилия, возникающие в футеровке печи при ее тепловом расширении. Каркас также несет на себе всю арматуру печи (заслонки, рамы), площадки для обслуживания, горелки, механизмы и другое оборудование печи.

Конструкция каркаса зависит от конструкции печи. Так, у конверторов, шахтных печей и малых нагревательных устройств кожух и каркас выполняются как единая конструкция. Для большинства плавильных и нагревательных печей сооружают каркасы стоечного типа. Их подразделяют на подвижные и жесткие.

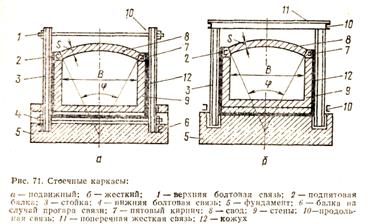

Подвижный каркас, показанный на рис. 71, а, представляет собой стойки, расположенные по бокам и торцам печи, связанные между собой попарно поперечными и продольными болтовыми связями. По мере разогрева печи болтовые связи отпускают, а при ее охлаждении затягивают, компенсируя температурное расширение кладки. Многократный отпуск связей может привести к перекосу каркаса и печи. Помимо этого, подвижный каркас требует значительных затрат на обслуживание. Поэтому в настоящее время такие каркасы почти не применяют.

В последнее время наибольшее распространение получили жесткие каркасы (рис. 71, б). В этой конструкции стойки жестко связаны между собой продольными и поперечными связями, роль которых выполняют балки, приваренные к соответствующим стойкам. При кладке футеровки печи в этом случае предусматривают зазоры (называемые температурными швами), которые заполняются за счет расширения кладки при разогреве печи, исключая возникновение опасных термических напряжений.

Важным элементом конструкции печи являются подпятовые балки, которые служат для восприятия и передачи на каркас распорного усилия арочного свода. Эти балки крепят к стойкам каркаса. Они могут быть водо- и неводоохлаждаемыми (рис. 72).

где G — вес арочного свода, H; j— центральный угол свода (см. рис. 71, а); п — число пар стоек каркаса, воспринимающих распорное усилие свода.

Учитывая дополнительные усилия, возникающие в арочном своде при нагреве вследствие термического расширения, найденную силу Н умножают на эмпирический коэффициент запаса, равный 2—3 (в зависимости от температуры печи).

При расчете каркаса для печи с плоским, подвесным сводом рассчитывают поперечные тяги на изгиб под действием силы тяжести свода, а вертикальные стойки — на поперечный изгиб. Усилия, действующие на каркас в этом случае, меньше и поэтому каркасы таких печей легче и проще.

С учетом тяжелых условий службы при расчете любых каркасов печей допустимые расчетные напряжения для стали, из которой их изготовляют, принимают в два раза меньше номинальных.

Футеровка печей

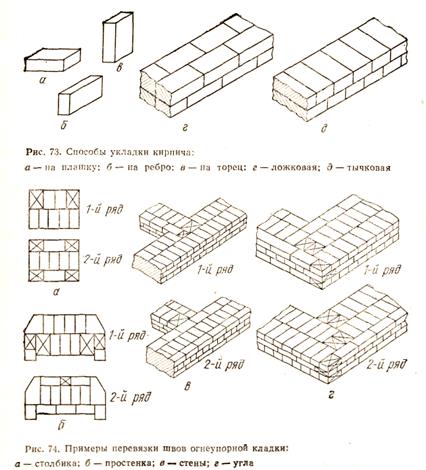

Футеровка печи состоит из пода, стен и свода. Кладка всех этих элементов футеровки осуществляется различными методами. Кирпичи укладывают в большинстве случаев на плашку (рис. 73, а), но в подах и сводах печей их часто кладут на ребро и на торец (рис. 73, б, в). Различают также укладку кирпича ложковую (рис. 73, г) и тычковую (рис. 73, д).

В каждом последующем ряду кладки кирпичи смещают (на ¼, на ½ или ¾ размера кирпича) относительно предыдущего ряда с тем, чтобы швы в двух соседних рядах не совпадали. Это укрепляет кладку и делает ее более устойчивой по отношению к шлаку и к газам. Такое смещение швов называют перевязкой.

Вертикальные швы перевязывают всегда, а горизонтальные — редко. Некоторые примеры перевязки швов показаны на рис. 74.

Огнеупорный слой с теплоизоляционным перевязывают крайне редко, поскольку их разные коэффициенты термического расширения могут вызвать смещение и разрушение кладки. Для компенсации термического расширения кладки в ней предусматривают температурные швы, размеры и число которых зависят от рабочей температуры печи и материала и колеблется от 5 до 15 мм на 1 м кладки.

Его выкладывают либо прямо на фундаменты, либо на стальные листы, опирающиеся на подподовые балки, а в небольших печах прямо на подовые стальные листы. Зазор между подом и фундаментом, образуемый благодаря подподовым балкам, служит для предотвращения перегрева верха фундамента.

Под всегда выполняют многослойным. Нижние его слои, называемые выстилкой, кладут из теплоизоляционного кирпича и низших сортов огнеупорного кирпича, а иногда из красного кирпича. Верхние слои пода выполняют из соответствующих характеру работы печи огнеупорных материалов. При кладке пода всегда обеспечивают тщательную перевязку швов, а ряды кирпичей размещают вперемежку, чередуя кладку на плашку и на ребро. Верхний ряд кирпичей кладут всегда на ребро или в елочку (как паркет). Это обеспечивает продление срока службы пода благодаря его лучшему сопротивлению механическому воздействию загружаемого в печь металла.

Верхний ряд кирпичей пода укладывают так, чтобы они не были перевязаны с кладкой боковых стен. Это позволяет легко удалять верхний, наиболее изнашиваемый слой футеровки пода при ремонтах.

В термических печах с подподовыми топками под выполняют в виде арочных сводов (рис. 70, в), либо перекрывают специальными подовыми плитами и брусьями.

Толщина кладки пода в нагревательных печах в зависимости от рабочей температуры и размеров печи составляет от 230 до 460 мм. В плавильных печах она значительно больше и достигает, например, в крупных мартеновских и двухванных печах 1200 мм (вместе с наварным слоем).

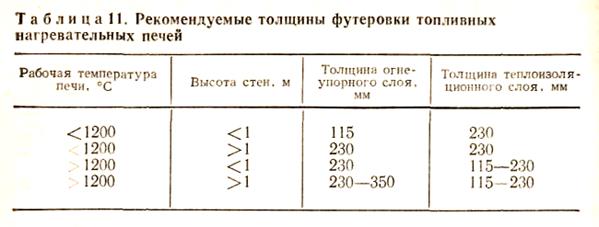

Их выкладывают всегда, размещая кирпичи на плашку. Так же, как и при кладке пода, швы перевязывают. Стены плавильных печей делают часто наклонными с толщиной, уменьшающейся кверху, а стены нагревательных печей — всегда вертикальными с постоянной по высоте толщиной. Толщина стен плавильных печей всегда весьма значительна. Например, стены горна доменной печи достигают 1,6, а шахты 1,1 м. Стены мартеновских и двухванных печей на уровне порогов рабочих окон выкладывают толщиной до 1,1, а в верхней их части до 0,9 м. Толщина футеровки стен нагревательных печей изменяется в довольно широких пределах и зависит от условий их работы и размеров печи.

Во всех случаях стены печей выполняются двухслойными, а иногда и трехслойными. Внутренний слой, подвергающийся воздействию высоких температур, расплавленных металлов и шлаков, выполняют из плотного огнеупорного кирпича с высокими рабочими свойствами, но с невысокими теплоизоляционными характеристиками. Наружный слой (или слои) делают из теплоизоляционных материалов или засыпок, отличающихся невысокой плотностью и низкой теплопроводностью.

Толщина теплоизоляционного слоя оказывает очень сильное влияние на потери тепла теплопроводностью через кладку и ее увеличение позволяет резко уменьшить проходящий через футеровку тепловой поток. Однако чрезмерное увеличение толщины теплоизоляционного слоя опасно, поскольку оно может привести к снижению механической прочности стен в связи с очень низким сопротивлением теплоизоляционных материалов сжатию. Кроме того, увеличение общей толщины футеровки стен вызывает повышение потерь тепла на аккумуляцию при разогреве, что особенно важно для печей периодического действия.

Рекомендуемые толщины футеровки топливных нагревательных печей приведены в табл. 11.

При выборе футеровки для электрических нагревательных печей вопрос экономии дорогостоящей электроэнергии приобретает очень большое значение, а опасность местных перегревов внутреннего огнеупорного слоя уменьшается. Поэтому слой тепловой изоляции в этих печах делают сравнительно толще, чем в топливных, по отношению к огнеупорному слою.

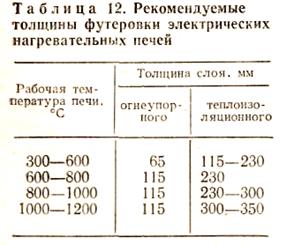

Рекомендуемые толщины футеровки электрических нагревательных печей приведены в табл. 12.

В стенках печей всегда выполняют отверстия: рабочие и смотровые окна отверстия для горелок и форсунок и т. д. Для того, чтобы эти отверстия не ослаблялифутеровку, изоляционный слой около них не выкладывают, а кладку из огнеупорного кирпича ведут прямо до кожуха, на всю толщину стены. Небольшие смотровые отверстия перекрывают одним кирпичом, а окна — специальными брусьями либо арочным сводом. С наружной стороны окон для обеспечения плотного прилегания заслонок устанавливают рамы, которые делают водоохлаждаемыми в высокотемпературных печах.

Его выполняют арочным или подвесным. Конструкция и основные размеры арочного свода показаны на рис. 71, а. Радиус кривизны этих сводов обычно принимают равным пролету свода В, т.е. ширине печи. Такой профиль свода называют циркульным. Реже выполняют полуциркульные арочные своды, у которых радиус кривизны равен половине пролета. Толщину свода S берут обычно равной торцовому размеру кирпича, т. е. обычно 230 мм (иногда 300 мм).

Своды сталеплавильных печей обычно выполняют без теплоизоляции во избежание их перегрева, а своды нагревательных печей изолируют, как правило, слоем засыпки толщиной от 65 до 230 мм.

Арочные (распорные) своды применяют для тех печей, у которых ширина пролета не превышает 4 м. При большем пролете слишком возрастает распорное усилие и это вызывает необходимость сооружения очень мощного каркаса с большей затратой металла, а также делает свод ненадежным.

При ширине пролета печи 4 м, а иногда и меньше свод выполняют подвесным. Его набирают из специальных кирпичей, подвешиваемых к рамным металлоконструкциям, укрепляемым на стойках и на поперечных связях каркаса печи. Примеры выполнения подвесного слоя показаны на рис. 75.

Своды мартеновских и двухванных печей очень массивны. Поэтому их выполняют распорноподвесными, т. е. часть веса свода передается через подпятовые балки на стойки каркаса, а часть воспринимается поперечными связями через специальные подвесные устройства.

Для тех печей, у которых своды делают съемными (электрические дуговые печи, нагревательные колодцы), их набирают в специальных металлических рамах, воспринимающих все возникающие нагрузки.

Кирпичи в арочных сводах укладывают двумя способами: кольцами и вперевязку. Как в том, так и в другом случаях для кладки свода возводят опалубку, которую ставят на под печи. Укладка кольцами заключается в том, что один ряд кирпича поперек печи укладывают от одной подпятовой балки до другой.

При этом параллельные ряды (кольца) кирпича не связаны между собой. В случае ремонта можно легко заменить один ряд, не трогая соседние. При укладке вперевязку все кирпичи свода перевязываются, т. е. производится смещение швов между ними. Эта конструкция более прочная, но ее труднее ремонтировать, так как все кирпичи в своде оказываются связанными между собой.

|

Своды мартеновских и двухванных печей всегда укладывают кольцами. Свод набирают от пятовых кирпичей к центру печи и ряды кирпича уплотняют замковыми кирпичами, которые забивают кувалдой через деревянные прокладки. Только после забивки замковых кирпичей опалубку снимают. Своды высокотемпературных печей кладут насухо (без раствора), и после окончания кладки швы уплотняют подсыпкой порошка, изготовленного из того же материала что и свод.

Сооружение печей

Дата добавления: 2015-11-10 ; просмотров: 4768 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Каркас плиты.

Для пенсионера, шведка лучше чем голландка.

Стеклянная дверца для печи, плюсы и минусы.

Каркас плиты.

Дровяная варочная плита в каркасе это не буржуйка.

Важные отличия плиты в каркасе от обыкновенной металлической печи:

Рассмотрим эти три пункта более внимательно.

Зачем внутри плиты кирпич?

Кирпичное наполнение это фундаментальное отличие плиты в каркасе от буржуйки.

Всё дело в скорости передачи тепла через стенку печи.

Из за того что между огнём и железом поставлен кирпич, внутри топки остаётся больше тепла которое пойдёт на нагрев кирпичного, отопительного щитка.

Если плита будет просто железной то во время топки большая часть тепла выходит через тонкие, железные стенки наружу и на щиток уже не остаётся энергии.

Мощность топки.

Мощность топки дровяной печи рассчитывается исходя из её размера.

Чем больше и активнее топлива горит в моменте тем мощнее топка.

Отличие плиты в каркасе от буржуйки в том, что её топка рассчитана так чтобы эффективно нагревать теплоёмкий щиток.

Топка современных буржуек рассчитана на длительное, неактивное горение топлива.

В таком режиме дымовые газы не достаточно горячие и хуже разогревают каналы кирпичного щитка.

В придачу к не эффективному прогреву щитка прибавляется риск получить конденсат в дымоходе.

Подключение плиты в отопительный щиток внизу.

Нижнее подключение плиты в отопительный щиток очень важное условие для эффективной работы всей печи.

При устройстве печей желательно сильнее греть нижнюю их часть, тогда в комнате будет более комфортный климат.

Именно неспособность разогревать нижние слои воздуха в доме были большим недостатком традиционных русских печей. С такой печью, да ещё и с земляными полами, русский крестьянин был вынужден ходить по дому обувшись, несмотря на жар выше пояса.

Но не стоит путать традиционную и модернизированную русскую печь. Традиционная печь стояла на деревянном опечье, а в модернизированной русской печи под топкой русской печи были дымовые каналы от подтопка.

Внутреннее устройство плиты в металлическом каркасе.

Первые ряд глухой.

Для выравнивания я кладу первый ряд кирпича на слой глино-песчаной смеси.

На втором ряду начинается поддувальная камера и хайло (выход из плиты в отопительный щиток).

Напротив хайла прочистная дверца. Здесь прочистка предусмотрена производителем каркаса.

В этом ряду кирпич ставим на ребро.

Третий ряд уже из огнеупорного кирпича.

Этот ряд так же на ребре, но кирпич огнеупорный.

В этом ряду перекрытие поддувальной дверцы, хайла и прочистной дверцы.

Так же в этом ряду под топки.

Топка здесь колосниковая.

Обратите внимание на расположение колосниковой решётки.

Некоторые печники ставят колосниковую решётку прорезями поперёк топки, это неправильное решение.

Колосниковая решётка должна стоять прорезями вдоль топки.

Для правильного монтажа решётки в кирпиче запиливаются углубления чтобы решётка встала в один уровень с подом.

Дальше формируем канал по которому горячие газы будут обходить духовку.

Эту стеночку нужно сложить до монтажа духовки.

Четвёртый ряд. кладём топку и монтируем духовой шкаф.

Когда третий ряд выложен ставим на место духовой шкаф.

Обратите внимание на базальтовый картон которым защищена духовка и стенки каркаса. Это небольшое дополнение уберегает железо от перегрева.

Завершающий ряд наполнения каркаса плиты.

В этом ряду перекрытие дверцы топки и проход газов между варочным настилом и духовкой.

Обратите внимание на высоту переката (правая стенка топки), он должен быть выше проёма дверцы топки иначе при открывании дверцы печь будет дымить.

Духовку обмазываем сверху глино-песчаной смесью, это спасёт её от прогорания.

Утеплитель между огнеупорным кирпичом и каркасом.

Если всё сделано правильно, то кирпич не должен касаться верхней, горизонтальной плоскости каркаса. Здесь оставляем специальный компенсационный зазор и наполняем его кремнеземным войлоком.

Монтаж варочного настила.

Здесь настил составной.

Составные настилы лучше цельных, т.к. складываются из двух половин соединяемых в центре.

Такая конструкция гарантирует что настил не лопнет, ведь у него, как раз в том месте где обычно появляется трещина, соединение двух половин.

Настил ставим на базальтовый шнур.

Никакие замазки и прочие ухищрения не удержат чугунный настил поэтому ему нужно дать возможность шевелиться, базальтовый штур обеспечивает надёжное, подвижное соединение.

Пламенные нагревательные печи

Пламенные нагревательные печи применяются для нагрева цветных металлов перед обработкой давлением и для их термической обработки. По конструктивным признакам печи можно разделить на проходные и камерные. В проходных печах металл продвигается через печь с помощью механизмов разных типов (толкателей, конвейеров, шагающих балок идр.). При этом нагрев может осуществляться по специальной программе, как, например, в методических печах. К камерных печах металл загружается в печь, где он находится без движения до тех пор, пока не закончился процесс нагрева. Затем нагретый металл из печи вынимают. Для того чтобы нагреваемый металл не взаимодействовал с печными газами, используют муфельные печи, где печными газами производится нагрев муфеля, а изделия, находящиеся внутри муфеля, нагреваются уже от его стенок.

Практически все цветные металлы имеют большой коэффициент теплопроводности, что позволяет часто считать их «тонкими» по нагреву. Этому способствуют также низкие значения степени черноты для многих цветных металлов, что уменьшает лучистый тепловой поток к металлу и α∑, а также обычно небольшие размеры нагреваемых изделий. Как известно, в тонких изделиях перепад температуры между наружной поверхностью изделия и его серединой невелик, что позволяет нагревать их с большой скоростью, не опасаясь возникновения термических напряжений. Этим цветные металлы сильно отличаются от черных, скорость нагрева которых часто ограничивается возможным появлением трещин вследствие значительного перепада температур по сечению.

Нагрев в пламенных печах производится от горячих продуктов горения топлива излучением и конвекцией.

Невысокие температуры нагрева цветных металлов (обычно ниже 850° С) определяют большее влияние конвективного теплообмена. Лучистый поток на металл, так же как это было рассмотрено при описании нагрева в отражательных печах, складывается из прямого излучения пламени и отраженного потока от окружающей кладки. Суммарный поток может быть рассчитан по уравнениям (9.1) и (9.2). Поверхность металла, принимающую участие в теплообмене, определяют с учетом его расположения на поду печи и характера нагрева (односторонний или двусторонний). На рис. 115 показано изменение относительного времени нагрева круглых и квадратных по сечению слитков в зависимости от способа их размещения на поду печи. Время нагрева изделий изменяется обратно пропорционально активной поверхности изделий. Время нагрева минимально у единичного слитка (круглого и квадратного сечений), обогреваемого со всех сторон. Из рис. 115 видно, что при одностороннем нагреве плотно уложенных друг к другу слитков квадратного сечения время нагрева увеличивается в четыре раза в связи с уменьшением поверхности теплообмена слитка в четыре раза. Для коротких слитков, имеющих отношение длины к толщине менее трех, следует учитывать нагрев через торцы, что увеличивает соответственно поверхность нагрева металла.

Проходные (методические) печи чаще всего применяются для нагрева слитков металла перед прокаткой для придания им пластичности. В этих печах обычно используется противоточное движение продуктов сжигания топлива и металла. Это дает возможность снизить температуру отходящих газов и повысить коэффициент использования топлива. В зоне сжигания топлива температура максимальная (на 100—200° С выше конечной температуры нагрева металла), к концу печи она уменьшается. При нагреве тонких изделий время нагрева могло бы быть уменьшено при поддержании высокой температуры по всей длине печи. Однако при этом значительно уменьшился бы коэффициент использования топлива в печи. Таким образом, при выборе температуры отходящих газов в печи следует учитывать все экономические соображения и выбирать оптимальное решение.

При нагреве массивных изделий, кроме зоны постепенного нагрева (методической), зоны интенсивного нагрева (называемой часто сварочной), устраивается еще третья зона — зона выдержки (томильная), температура которой лишь на 50° С выше конечной температуры нагрева металла. В этой зоне происходит выравнивание температуры по сечению слитка перед выдачей его из печи.

На рис. 116 приведена методическая двухзонная печь для нагрева слитков из медных и. алюминиевых сплавов.

Слитки загружаются в печь через окно 1 и продвигаются в ней с помощью толкателя с электрическим или гидравлическим приводом. Слитки выдаются через окна 3 с помощью второго толкателя, установленного сбоку.

Потери тепла с охлаждающей водой при использовании изоляции снижаются в 3—6 раз.

Весьма перспективными следует считать печи с шагающим подом. Часть поперечного разреза такой печи показана на рис. 118. Под печи состоит из неподвижных 2 и 4 и подвижных 3 балок. Перемещение металла в печи осуществляется за счет движения балок 3 вверх — вперед — вниз — назад. При этом металл поднимается с неподвижных опор и перемещается на определенное расстояние вперед к окну выгрузки. Существенным является уплотнение зазора между балками, чтобы не подсасывался холодный воздух в печь, а горячие газы не перегревали бы механизм перемещения балок. Надежным уплотнением оказался водяной затвор 5. Преимущество печей с шагающим подом по сравнению с толкательными печами состоит в возможности размещать нагреваемые слитки на расстоянии друг от друга, что позволяет увеличить скорость и улучшить равномерность нагрева металла. Скорость перемещения металла в печи легко регулируется. В печах с шагающим подом можно перемещать заготовки любой длины и любого профиля.

При нагреве круглых заготовок можно использовать наклонный под (ролевые печи) с самостоятельным перекатыванием слитков в печи. Однако практика показала малую эффективность таких печей. Повышенное трение слитков и удары друг о друга увеличивают окалинообразование. Периодически приходится затрачивать большой физический труд и для устранения перекоса и заедания при движении слитков.

В ряде случаев представляют интерес кольцевые печи с вращающимся подом 1 (рис. 119). Такие печи — высоко механизированные агрегаты с весьма гибкими условиями нагрева. Горелки или форсунки 4 располагаются на стенках камеры, и график нагрева можно регулировать подачей соответствующего количества топлива на те или иные горелки. Предусматривается возможность отвода продуктов горения 3 в нескольких местах по длине печи. Важным является то, что загружают и выгружают слитки на близком расстоянии. Обычно угол между загрузочным 1 и разгрузочным окнами составляет 28°. Это удобно используется при организации поточного производства. Отдельные зоны в печи, а также место загрузки и выгрузки разделяются навесными перегородками, препятствующими движению газов и передаче лучистого тепла из одной зоны в другую.

Камерные печи. Камерные печи чаще всего используются для термической обработки металлов (закалка, нормализация, отжиг), когда требуется точное соблюдение необходимой температуры нагрева металла. Поэтому основным требованием, предъявляемым к печам для термической обработки, является возможность точно регулировать температуру в рабочем пространстве и равномерно нагревать металл по всему его сечению. Часто встает вопрос о нагреве в защитной среде, чтобы предотвратить взаимодействие металла с продуктами горения топлива. На рис. 120 показана печь для отжига листов, рулонов и лент. Внизу размещена камера сгорания 1, в которой установлена форсунка жидкого топлива 5. Продукты горения топлива по каналам в поду 3 попадают в камеру нагрева 2, где размещают нагреваемые изделия. Отвод продуктов горения производится также через каналы в поду. Отходящие газы направляются в рекуператор 4, а затем через дымоход 6 в трубу. Шибер 7 регулирует тягу в печи.

На рис. 121 представлена колпаковая печь для отжига листов в защитной атмосфере. Листы в виде стопок или рулонов укладываются на под 1 и покрываются внутренним металлическим колпаком 2, который в свою очередь накрывается внешним керамическим колпаком 3. Печь отапливают генераторным газом, сжигаемым с помощью инжекционных горелок 4 в пространстве между внутренним и внешним колпаками. Продукты горения с помощью эжектора отводятся в боров. В течение всего времени нагрева и охлаждения во внутренний колпак подводится защитный газ. Предусмотрено использование одного внешнего колпака на три пода. Пока один охлаждается, другой загружается, а третий нагревается.

Выбор защитной атмосферы определяется свойством металла и требуемой степенью защиты поверхности (светлая или чистая либо слегка потемневшая). При этом следует учитывать также стоимость защитной среды. Широко распространены защитные среды из паров воды, продуктов неполного сжигания природного или сжиженного газа при коэффициенте избытка воздуха 0,5—0,95 и продуктов разложения аммиака. Учитывая взрывоопасность продуктов разложения аммиака, их сжигают и очищают от паров воды. Продукты сжигания газа также в зависимости от требований проходят очистку от CO2 и паров воды.

Размеры нагревательной печи рассчитывают на основе определения времени нагрева изделий. Время нагрева находится по формулам для массивных или тонких изделий в зависимости от значений критерия Био. Лучистое тепло находят по уравнениям (9.1) и (9.2). При расчете печей термообработки к этому времени обычно приплюсовывается время, необходимое на протекание процессов в твердой фазе для изменения фазового состава. Длину и ширину печи определяют исходя из заданной производительности и полного времени пребывания металла в печи. Проходные (методические) печи могут быть одно-и двухрядными. В последнем случае их длина уменьшается в два раза.