Что такое думмис турбины

Что такое думмис турбины

Главное меню

Судовые двигатели

В многоступенчатых паровых турбинах, помимо тангенциальных усилий, действующих на лопатки и создающих полезный вращающий момент, на ротор передаются усилия, параллельные оси нала, которые чаще всего стремятся сдвинуть ротор по направлению потока пара. Вследствие больших поверхностей дисков даже незначительные разности давлений приводят к большим осевым усилиям, увеличивающим нагрузку на упорный подшипник. Чтобы уменьшить усилия, передаваемые на упорный подшипник, стремятся уравновесить усилия, действующие в осевом направлении на ротор турбины. Это может быть достигнуто за счет разгрузочных отверстий в дисках и увеличения диаметра переднего концевого уплотнения турбины. Разгрузочные отверстия уменьшают разность давлений, а увеличенный диаметр уплотнений создает уравновешивающее усилие направленное навстречу потоку пара и уменьшающее нагрузку на упорный подшипник (рис. 33).

Лабиринтные уплотнения думмиса бывают осевого, радиального и радиально-осевого типа; соответственно думмисы называются осевыми, радиальными и радиально-осевыми. В настоящее время применяют главным образом радиальные думмисы, у которых допускаются меньшие зазоры в уплотнениях, так как продольные расширения ротора и корпуса не оказывают влияния на радиальные зазоры.

Реактивные турбины большой мощности с целью уменьшения длины лопаток последних ступеней часто выполняют двухпроточными. В этих турбинах осевые силы уравновешиваются противоположным ходом пара в протоках и необходимость в установке думмиса отпадает.

Все о транспорте газа

К числу основных элементов центробежных компрессорных машин, как и любых лопаточных проточных машин, относятся ротор, корпус, уплотнения, опоры.

Ротор включает вал, на котором закреплены рабочие колеса, разгрузочный барабан, полумуфту, втулки уплотнений и другие детали.

Рабочие колеса

Тип конструкции рабочего колеса центробежного компрессора определяется напряжениями, которые зависят от скорости вращения колеса.

Большинство колес (рисунок 1) состоит из основного 3 и покрывного диска 1, а также лопаток 2. Лопатки могут выполняться загнутыми назад по направлению вращения колеса или радиальными.

Колеса выполняют цельноковаными при окружных скоростях 200…300 м/с. При меньших скоростях применяют комбинированные колеса, у которых основной диск – цельнокованый, а покрывающий – штампованный с усиленной ступицей. В некоторых случаях колеса имеют два составных диска. Такие колеса используются при скоростях менее 150 м/с.

На рисунке 2 приведены различные типы конструкций лопаток. Для колес со значительной шириной применяют U-образные заклепки, а для колес с малой шириной — Z-образные. Выбор того или другого типа заклепок обусловлен технологичностью изготовления.

а и б — соединения штампованных лопаток с дисками; в — рабочая лопатка с фрезерованными заклепками; г — соединение дисков заклепками, проходящими через отверстия в лопатке; д — сварное рабочее колесо; 1 — диск рабочего колеса; 2 — заклепка; 3 — втулка

Для высокооборотных колес в целях снижения гидравлического сопротивления применяют лопатки с заклепками, выфрезерованными на их торцах. При сборке заклепки можно расклепать. Получили распространение также колеса с лопатками, соединенными с дисками сваркой. В этих случаях можно использовать лопатки сложных профилей. Следует отметить, что у сварных колес лопатки занимают большую часть длины канала между дисками, чем у клепаных.

При высоких скоростях (более 300 м/с) применяют колеса без покрывающих дисков.

Посадку рабочих колес на вал производят с натягом. При максимальной частоте вращения в условиях упругих деформаций ступицы основного диска необходимо обеспечивать гарантированный натяг.

От проворачивания колесо фиксируется штифтом или шпонкой Штифт предохраняется от выпадания при вращении пробкой, которая вворачивается в ступицу основного диска. Обычно каждое колесо фиксируют четырьмя штифтами.

Лопатки рабочего колеса имеют сложную форму. Для создания оптимальных условий протекания газа они имеют на входе в колесо каплевидный профиль или закругление, а на выходе — клинообразный. Число лопаток обычно составляет 18—30, они уменьшают проходное сечение рабочего колеса.

Для изготовления колес используются хромо-никелевые, хромо-никельмолибденовые и другие легированные стали, сплавы титана.

Вал имеет размер, определяемый прочностью и критической частотой вращения Коэффициент запаса прочности материала должен быть не менее двух.

Вал компрессоры выполняют со ступенчатым изменением диаметра. Максимальные значения диаметров вала под рабочими колесами определяются расчетом критической частоты вращения. Рабочие частоты вращения должны отличаться от критических не менее чем на 20%. Если рабочая частота вращения лежит ниже первой критической, вал называется жестким, если пном лежит между первой и второй критической частотой – гибким.

Как правило, вал изготавливают из высококачественных поковок легированной стали.

Разгрузочный поршень (барабан).

При одностороннем расположении линии всасывания из-за разности давлений на рабочее колесо компрессора со стороны всасывания и нагнетания возникает осевое усилие, действующее на ротор в направлении, противоположном движению потока газа при всасывании. Это усилие может вызвать смещение ротора, что приведет к задеванию его торцовых поверхностей о корпус.

Для уменьшения осевого усилия на валу ротора за рабочим колесом 2 с напорной стороны устанавливают разгрузочный поршень (рис. 5). Обозначим давление в колесе со стороны всасывания через р1, а со стороны нагнетания — через р2. Осевое усилие, действующее на колесо, обозначим через Ri Считаем, что p1 Прежде чем задать вопрос прочитайте: FAQ

Принцип действия думмиса и определение диаметра разгрузочного поршня

Выше было установлена, что суммарная осевая сила, действующая на ротор, турбины, складывается из силы

Остается кольцевая поверхность, площадью

Степень разгрузки осевой силы зависит от диаметра думмиса. Для полной разгрузки необходимо условие:

Подставляя значение

Откуда найдем диаметр думмиса Dп, необходимый для полной разгрузки осевой силы:

В практике не всегда стремятся полностью разгрузить осевую силу и потому диаметр разгрузочного поршня может быть меньше, чем величина Dп, определяемая формулой (4.6.11). Полная разгрузка осевой силы не всегда выгодна по следующим причинам. Во-первых, при этом растет диаметр поршня Dп, а, следовательно, и габариты всей турбины. Во-вторых, при увеличении диаметра поршня Dп растут протечки пара через уплотнения думмиса и уменьшается количество пара, совершающего полезную работу.

С целью частично использовать энергию пара, просочившегося через уплотнения думмиса, иногда этот пар направляют не за последнюю ступень, а в несколько последних ступеней. При этом, естественно, эффективность разгрузки осевой силы снижается, т.к. возрастает давление за думмисом.

Таким образом, имея схему проточной части турбины и распределение давлений по ступеням, можно решить две задачи:

— по заданному диаметру поршня Dп определить суммарную осевую силу, действующую на ротор турбины;

— задавшись допустимым значением осевой силы Ра, определить необходимый диаметр разгрузочного поршня.

Принцип действия думмиса и определение диаметра разгрузочного поршня

Выше было установлена, что суммарная осевая сила, действующая на ротор, турбины, складывается из силы

Остается кольцевая поверхность, площадью

Степень разгрузки осевой силы зависит от диаметра думмиса. Для полной разгрузки необходимо условие:

Подставляя значение

Откуда найдем диаметр думмиса Dп, необходимый для полной разгрузки осевой силы:

В практике не всегда стремятся полностью разгрузить осевую силу и потому диаметр разгрузочного поршня может быть меньше, чем величина Dп, определяемая формулой (4.6.11). Полная разгрузка осевой силы не всегда выгодна по следующим причинам. Во-первых, при этом растет диаметр поршня Dп, а, следовательно, и габариты всей турбины. Во-вторых, при увеличении диаметра поршня Dп растут протечки пара через уплотнения думмиса и уменьшается количество пара, совершающего полезную работу.

С целью частично использовать энергию пара, просочившегося через уплотнения думмиса, иногда этот пар направляют не за последнюю ступень, а в несколько последних ступеней. При этом, естественно, эффективность разгрузки осевой силы снижается, т.к. возрастает давление за думмисом.

Таким образом, имея схему проточной части турбины и распределение давлений по ступеням, можно решить две задачи:

— по заданному диаметру поршня Dп определить суммарную осевую силу, действующую на ротор турбины;

— задавшись допустимым значением осевой силы Ра, определить необходимый диаметр разгрузочного поршня.

Конструкция основных элементов паровых турбин

Содержание

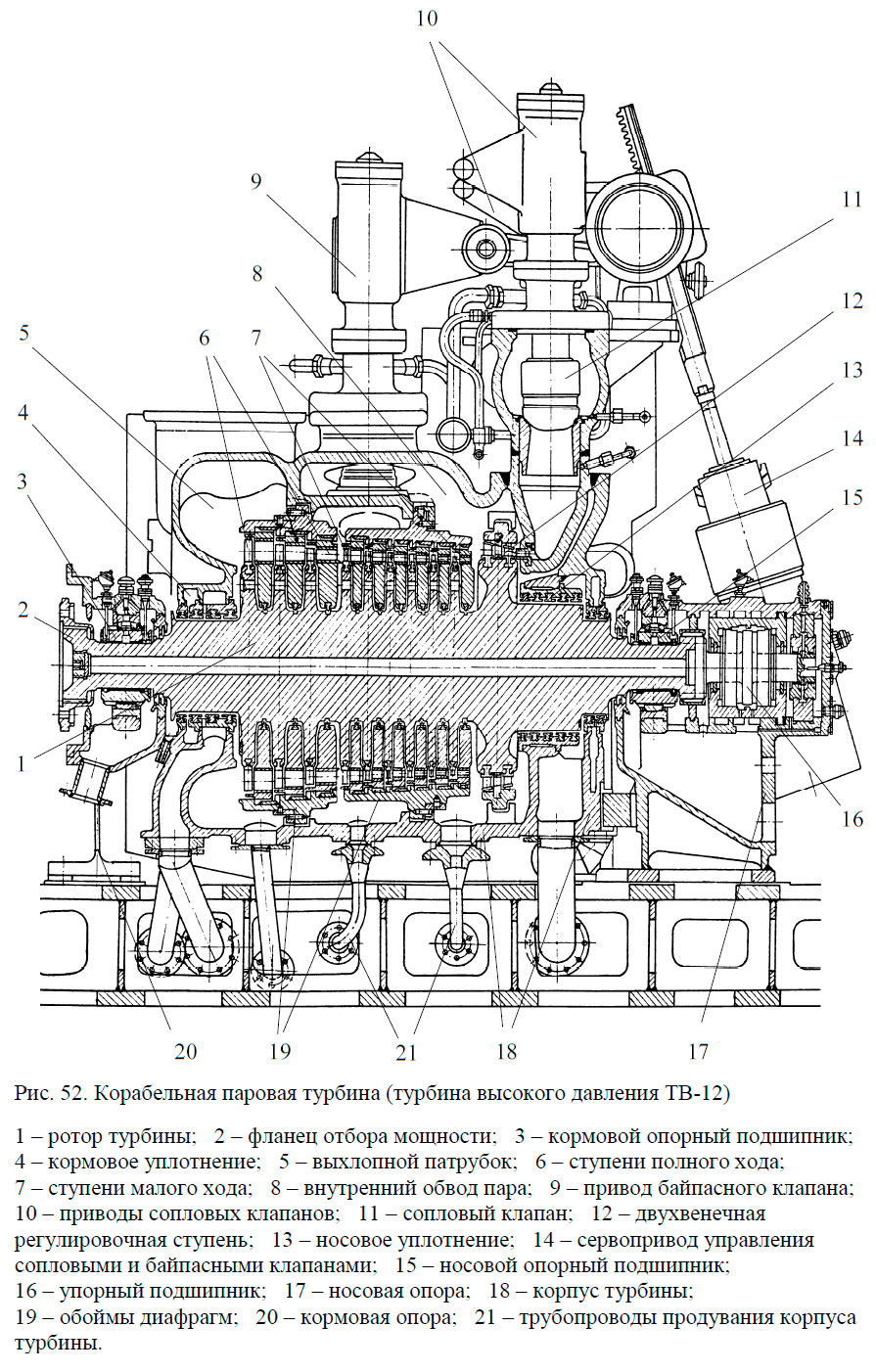

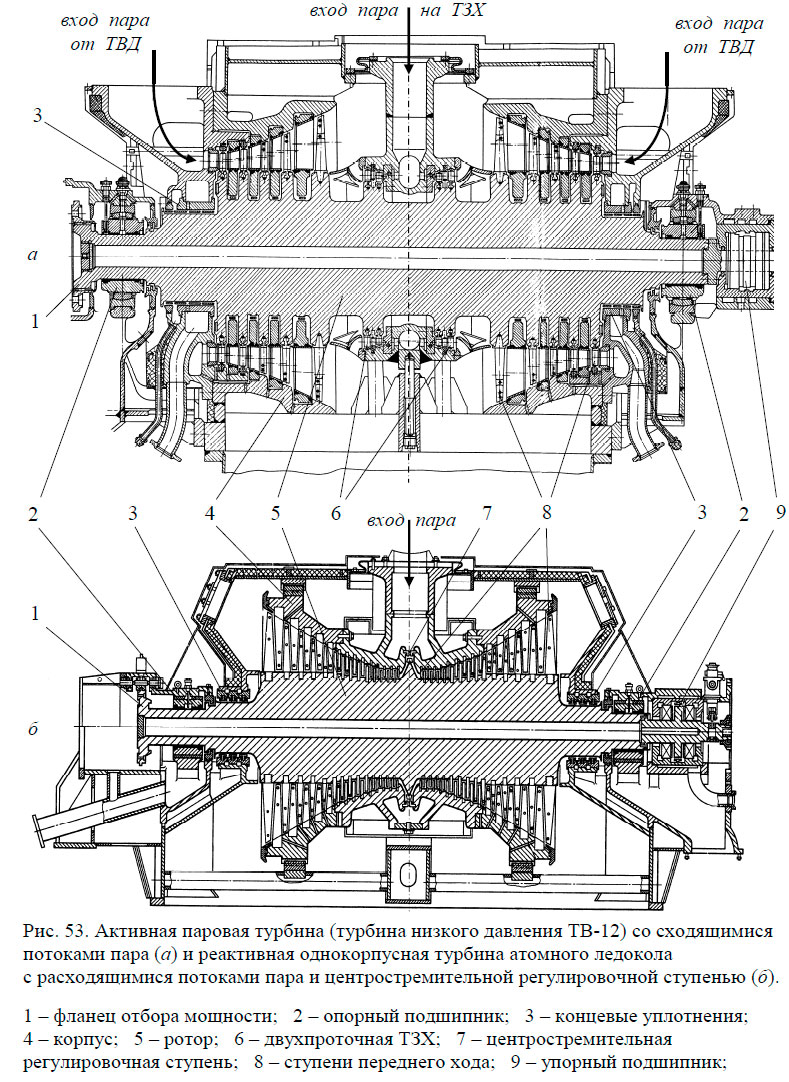

Паровая турбина (рис. 52, 53) состоит из двух основных элементов: ротора – совокупности всех вращающихся частей; и статора – совокупности неподвижных частей. В силу схожести термодинамических и физических процессов, протекающих в газовых и паровых турбинах (двойное преобразование энергии газа (пара) в механическую энергию вращения ротора), эти типы двигателей имеют схожие конструктивные узлы. Но условия работы газовых и паровых турбин и физические свойства рабочих тел значительно отличаются, что приводит к различию конструктивного исполнения проточных частей и отдельных узлов этих типов двигателей. Конструктивные узлы паровых турбин более разнообразны, чем у газотурбинных двигателей.

Концы ротора турбины опираются на подшипники и уплотняются лабиринтовыми уплотнениями. Подшипники (опорные и упорный) обеспечивают вращение ротора турбины, фиксируют его в радиальном и осевом направлениях, а также воспринимают вес ротора и силы, действующие на ротор при работе паровой турбины. Часто упорный подшипник совмещается с одним из опорных, образуя единую конструкцию – опорно-упорный подшипник.

Корпус турбины изготавливается литым из стали и должен выдерживать давления и темепратуры пара, работающего в проточной части турбины. Для обеспечения сборки турбины, корпус обычно имеет горизонтальный разъем. Снаружи корпус турбины покрывают слоем тепловой изоляции.

Для обеспечения подвода пара к сопловому аппарату на корпусе турбины располагают блок регулирования, состоящий из сопловых, байпасных клапанов (клапана заднего хода – для однокорпусной турбины) и их сервоприводов. Корпус опирается на судовой фундамент через опоры – носовую и кормовую.

Проточные части паровых турбин

Рабочий процесс двойного преобразования энергии пара (потенциальной энергии в кинетическую, и далее – в механическую работу) происходит в проточной части паровой турбины. В состав проточной части входят сопловые (направляющие) и рабочие лопатки. Направляющие лопатки закреплены неподвижно в корпусе (статоре) турбины. В них происходит разгон потока пара и направление его на рабочие лопатки турбины под оптимальным углом. Рабочие лопатки турбины закреплены на роторе. В каналах, образованных рабочими лопатками, происходит преобразование кинетической энергии струи пара в механическую энергию вращения ротора.

Проточные части и детали паровых турбин работают в следующих условиях:

Исходя их условий работы, к проточным частям турбин предъявляются следующие требования:

В состав проточной части паровой турбины входят следующие элементы:

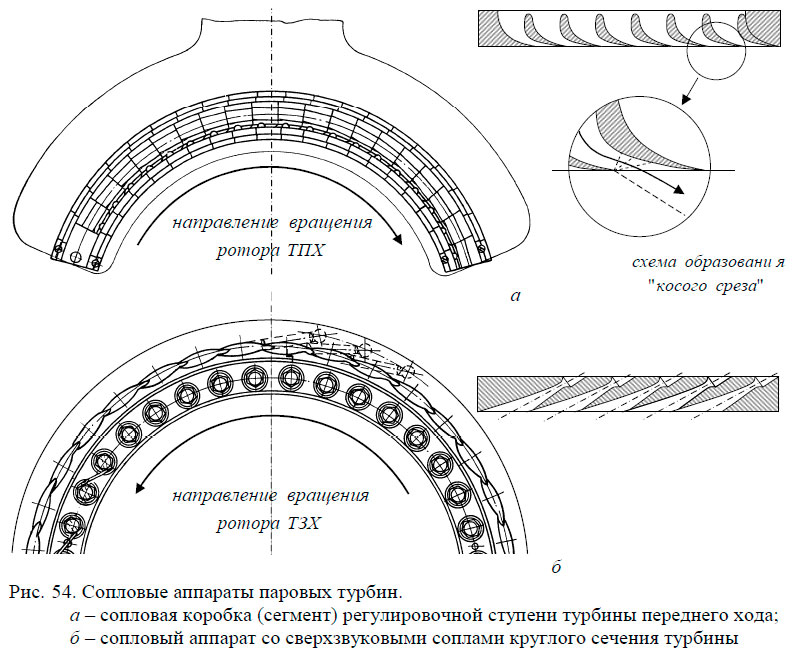

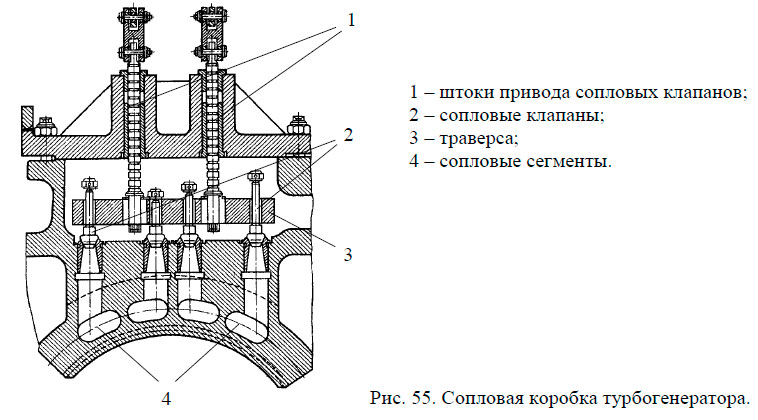

Сопловый аппарат (рис. 54, 55) – предназначен для подвода пара к рабочим лопаткам первой активной ступени турбины. Часто сопловым аппаратом называют также каналы, образованные направляющими лопатками последующих активных ступеней, закрепленными в диафрагмах.

Для дозвуковых и околозвуковых скоростей потока пара в ступенях главных турбин переднего хода как правило применяют сопла с уменьшением проходного сечения по ходу движения пара; для сверхзвуковых скоростей потока пара (обычно в турбинах заднего хода и турбинах вспомогательных механизмов), сопла имеют сужающуюся часть, горло и расширяющуюся часть (сопла Лаваля). В сужающейся части сверхзвукового сопла происходит разгон потока пара до звуковой скорости, в расширяющейся – свыше звуковой. В некоторых случаях разгон потока пара до сверхзвуковой скорости может быть обеспечен в сужающихся соплах за счет расширительной способности «косого среза» в выходном сечении соплового аппарата (рис. 54.а).

Конструктивно сопловые аппараты могут выполняться: литыми, с соплами круглого сечения; такие сопла обычно применяются в турбинах заднего хода и турбоприводах вспомогательных механизмов небольшой мощности (рис. 54.б); сборными – состоящими из цельнофрезерованых сопловых лопаток, закрепленных в сопловых сегментах (рис. 54.а); и сварными.

Сопловые сегменты первой ступени турбины устанавливаются в сопловых парораспределительных коробках. Обычно в конструкциях паровых турбин применяется от одного до шести сопловых сегментов с подводом пара к ним через сопловые клапаны. Привод сопловых клапанов может быть как индивидуальным – для каждого соплового клапана, так и общим для всех сопловых клапанов. В сопловых аппаратах турбин заднего хода и вспомогательных механизмов, имеющих более простую систему регулирования мощности, обычно применяют один сопловый сегмент, выполненный по всей окружности турбинной ступени или на ее части.

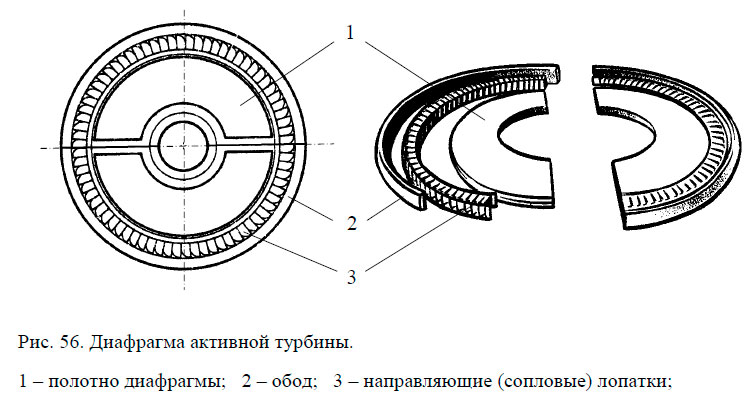

Сопла промежуточных ступеней активных турбин размещаются в диафрагмах (рис. 56), основным назначением которых является отделение одной ступени турбины от другой. Диафрагма представляет собой диск с центральным отверстием для вала турбины, на котором закреплены сопловые (направляющие) лопатки. Обычно диск состоит из двух половин и имеет горизонтальный разъем для удобства монтажа его в корпусе турбины.

Диафрагмы устанавливаются непосредственно в корпусе турбины в специальных проточках, или собираются в обоймы, которые в свою очередь крепятся к корпусу (рис. 52). Сборка нескольких диафрагм в одну обойму позволяет упростить конфигурацию корпуса, улучшает маневренные характеристики турбины за счет более быстрого прогрева корпуса, но несколько увеличивает диаметр и радиальные размеры турбины.

Рабочие и направляющие лопатки

Конструктивное исполнение рабочих и направляющих лопаток паровой турбины зависит от типа турбинной ступени, в которой они устанавливаются. Ступени можно разделить на активные и реактивные; регулировочные и нерегулируемые; с короткими и длинными лопатками.

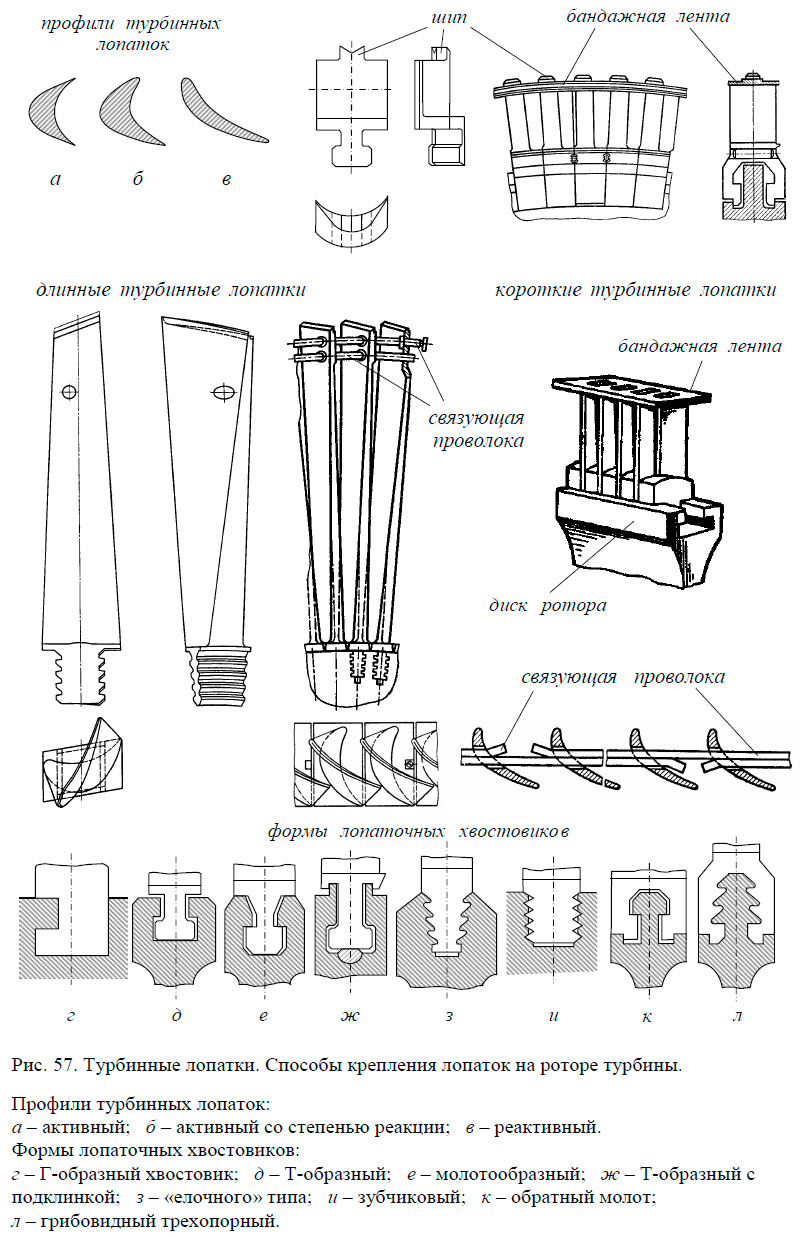

Все турбинные лопатки состоят из трех частей (рис. 57): корня (хвостовика), для закрепления лопатки в роторе или в корпусе турбины; рабочей части (пера), образующей криволинейные каналы, в которых происходит преобразование энергии пара; и вершины.

Активные турбинные лопатки имеют значительную толщину и профиль, близкий к симметричному; реактивные лопатки относительно тонки и имеют профиль, напоминающий профиль крыла самолета.

У коротких турбинных лопаток вершина имеет форму шипа, на который одевается бандажная лента, скрепляющая по 6 ÷ 12 лопаток между собой в пакет. Сборка лопаток в пакет позволяет предотвратить колебания и вибрации отдельных лопаток от воздействия струи пара. У длинных лопаток вершина представляет собой утоненную часть. Длинные лопатки соединяются между собой в пакет с помощью связующей проволоки, проходящей через специальные отверстия в теле лопатки. Короткие турбинные лопатки имеют, как правило, постоянное сечение (профиль) по всей высоте. Длинные лопатки обычно выполняются с переменным по высоте профилем вследствие различных условий работы (окружной скорости, углов входа и выхода пара и т.д.) корневой и периферийной части. При этом корневая часть длинной лопатки обычно имеет симметричный активный профиль, а периферийная часть – реактивный профиль.

Крепление лопаток на диске (барабане) ротора осуществляется хвостовиком. В зависимости от конструкции хвостовика возможны следующие варианты крепления:

Рабочие лопатки являются самым напряженным элементом паровой турбины. Они испытывают напряжения от растяжения, изгиба, кручения, воздействия высоких температур и скоростей движения пара. Кроме того, приложение нестационарных аэродинамических сил вызывает вибрацию лопаток. Влага, содержащаяся в паре, вызывает эрозионные и коррозионные разрушения тел лопаток. Учитывая тяжелые условия работы турбинных лопаток, к ним предъявляются очень высокие требования в части точности изготовления, чистоте и качеству обработки рабочей поверхности.

Направляющие лопатки обычно имеют реактивную форму профиля и в реактивных турбинах крепятся непосредственно к корпусу, а в активных – размещаются в диафрагмах, образуя сопловые сужающиеся каналы.

Лопатки последовательно набирают в пазы дисков активных турбин, барабана ротора реактивных турбин или в пазы корпуса. Последняя лопатка в набранном ряде называется замковой и крепится различными способами: клиньями, замковыми вставками, расклепыванием или винтами.

По способу изготовления турбинные лопатки могут быть цельнакотанными, полуфрезерованными, цельнофрезерованными и штампованными.

Роторы паровых турбин

Ротором называется совокупность вращающихся деталей паровой турбины. Ротор преобразует усилия, воздействующие на лопатки турбины, во вращательное движение вала и передает крутящий момент на потребитель мощности (линию вала судна, электрогенератор и т.д.).

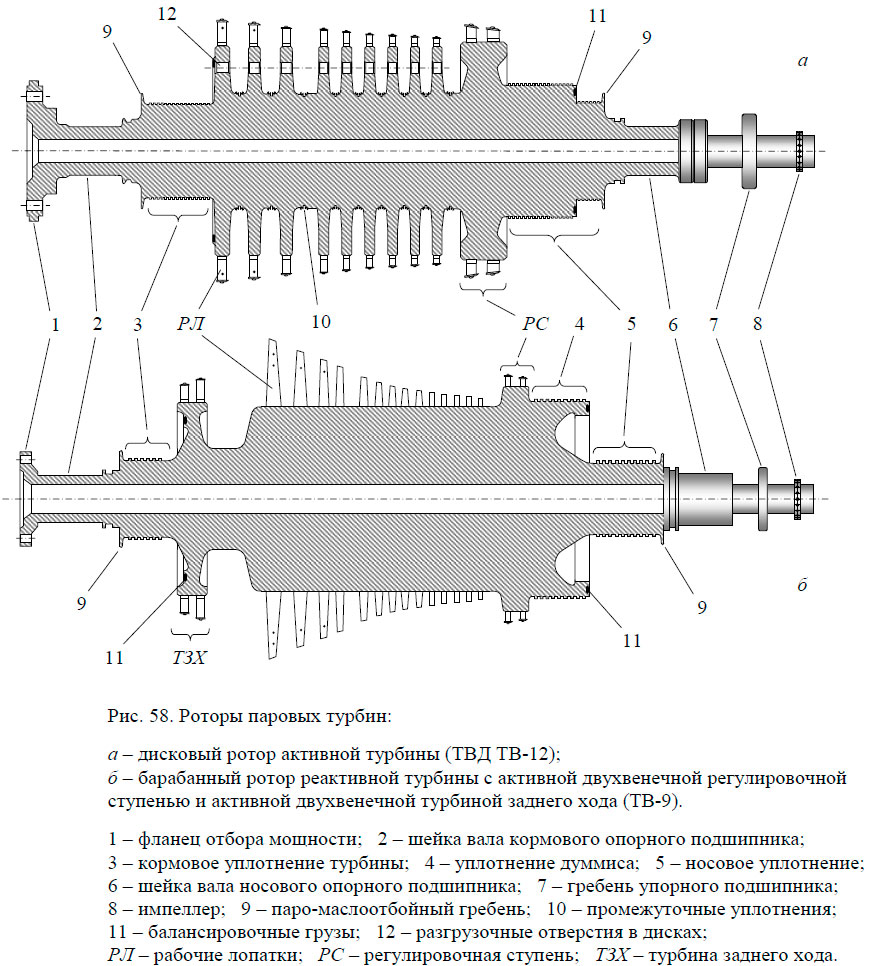

Ротор турбины состоит из вала с дисками (активные турбины) или барабана (реактивные турбины), рабочих лопаток, элементов концевых и промежуточных уплотнений, паро- и маслоотбойных колец, шеек опорных подшипников, упорного гребня и полумуфты, соединяющей ротор с редуктором. Иногда на концы ротора навешиваются рабочие органы масляных и питательных насосов, насосов-регуляторов и элементы зацепления валоповоротных устройств.

Конструктивное исполнение ротора зависит от типа паровой турбины и количества используемых ступеней. Все роторы судовых и корабельных паровых турбин можно классифицировать по следующим признакам:

Роторы активных турбин (рис. 58.а) имеют дисковое конструктивное исполнение и представляют собой вал с насаженными на него или выточенными заодно с ним дисками. Диск является основной частью ротора, участвующей в передаче крутящего момента от рабочих лопаток. В дисках с целью выравнивания давления по обеим его сторонам, и уменьшения осевой силы, воздействующей на ротор, выполняются разгрузочные отверстия. Между дисками на валу растачиваются проточки под лабиринтовые уплотнения диафрагм. С обоих концов ротора размещаются проточки под наружные (концевые) уплотнения турбины. Ротор опирается на подшипники турбины шейками опорных подшипников. Полости концевых уплотнений и опорных подшипников отделяются друг от друга паро-маслоотбойными гребнями. В носовой части ротора (со стороны подвода пара) размещается гребень упорного подшипника, воспринимающего осевые усилия, действующие на ротор турбины, и фиксирующего положение ротора в осевом направлении. Ротор турбины обычно выполняют с центральным сверлением, облегчающим его массу. Сверление используется для контроля качества металла при изготовлении ротора. В носовой части ротора располагают: импеллер (импульсный насос системы РУЗ ГТЗА); механический узел защиты турбины по превышению частоты вращения ротора выше допустимой; приспособления для осевого сдвига ротора и замера его положения (микрометры). Балансировка ротора осуществляется с помощью балансировочных грузиков, раскрепляющихся в специальных проточках.

Дисковые роторы по сравнению с барабанными имеют меньшую массу при том же числе ступеней, более высокую маневренность, меньшие напряжения от действия центробежных сил, допускают более качественный контроль состояния металла при изготовлении. Роторы судовых и корабельных турбин обычно выполняются цельноковаными.

Роторы реактивных турбин (рис. 58.б) всегда имеют барабанное конструктивное исполнение. Использование дисковой конструкции ротора в реактивной турбине привело бы к значительным перепадам давления на дисках и недопустимому увеличению осевых сил, воздействующих на ротор и упорный подшипник. Цельнокованые барабанные роторы применяют у быстроходных турбин небольшого размера. Барабаны роторов большого размера выполняют полыми. Как правило, перед барабаном ротора насаживается или вытачивается заодно с ним диск регулировочной активной ступени. Перед диском регулировочной ступени на ротор насаживается или растачивается заодно с ним думмис – специальный поршень, предназначенный для компенсации осевых усилий, воздействующих на ротор реактивной турбины. Полость думмиса соединяется с выхлопным патрубком турбины или с полостью одной из промежуточных ступеней. Площадь думмиса расчитывается таким образом, чтобы давление в полости думмиса полностью компенсировало осевую силу, действующую на ротор реактивной турбины. На боковой поверхности думмиса растачиваются проточки для лабиринтовых уплотнений. В остальном конструкции барабанного и дискового роторов имеют сходное строение. Барабанные роторы имеют более жесткую конструкцию, чем дисковые, и поэтому меньше подвержены тепловым прогибам при неравномерном прогреве.

Комбинированные роторы могут использоваться в судовых турбинных установках большой мощности. Встречаются роторы, у которых вал в части высокого давления откован заодно с дисками, а в части низкого давления диски насажены на вал. В некоторых конструкциях роторов часть высокого давления выполняется дисковой, часть низкого давления – барабанной.

Корпус паровой турбины

Конструкция корпуса паровой турбины определяется следующими условиями:

Корпус турбины представляет собой полый цилиндр или усеченный конус, часто с ребрами жесткости, форма которого согласуется с формой ротора. Условно корпус можно разбить на три части: носовую, в которой располагаются входной патрубок и сопловые коробки; среднюю, с креплениями обойм диафрагм или самих диафрагм; и кормовую – выхлопной патрубок.

В корпусе турбины размещается большое количество патрубков, фланцев, штуцеров для подвода и отвода пара и других сред. Поэтому корпуса турбин имеют довольно сложную конфигурацию. Корпуса горизонтально расположенных турбин всегда имеют горизонтальный разъем для удобства выемки и установки ротора. Разъем делит корпус на две половины – собственно корпус и крышку. Между собой они стягиваются горизонтальными фланцами и шпильками. Чем под большим внутренним давлением работает корпус турбины, тем больше диаметры шпилек и размеры крепежа, и тем чаще их расположение.

Вместе с нижней половиной корпуса отливаются корпуса опорных и упорного подшипников, и лапы крепления турбины к фундаменту. Корпус турбины крепится к фундаменту судна через опоры. Одна из опор выполняется гибкой, обеспечивая тепловые расширения турбины при ее работе.

Уплотнения паровых турбин

По своему назначению уплотнения, применяемые в паровых турбинах, делятся на два типа: наружные (концевые) и внутренние.

Наружные уплотнения устанавливаются в местах выхода вала из корпуса турбины и предназначены для предотвращения протечек пара из корпуса турбины наружу при давлении в корпусе выше атмосферного, и подсоса воздуха внутрь корпуса турбины из машинного отделения при давлении в нем ниже атмосферного.

Внутренние уплотнения предотвращают перетечки пара между ступенями турбины помимо рабочих лопаток и направляющего аппарата. Внутренние уплотнения устанавливаются на диафрагмах в месте прохода ротора через диафрагму, и на думмисах барабанных роторов. К внутренним уплотнениям относятся также уплотнительные элементы рабочих и направляющих лопаток: усики уплотнений на бандажных лентах, уплотнительные ножи со стороны корпуса над бандажной лентой, а также уплотнительные усики у корня рабочей лопатки.

В паровых турбинах могут применяться следующие типы уплотнений:

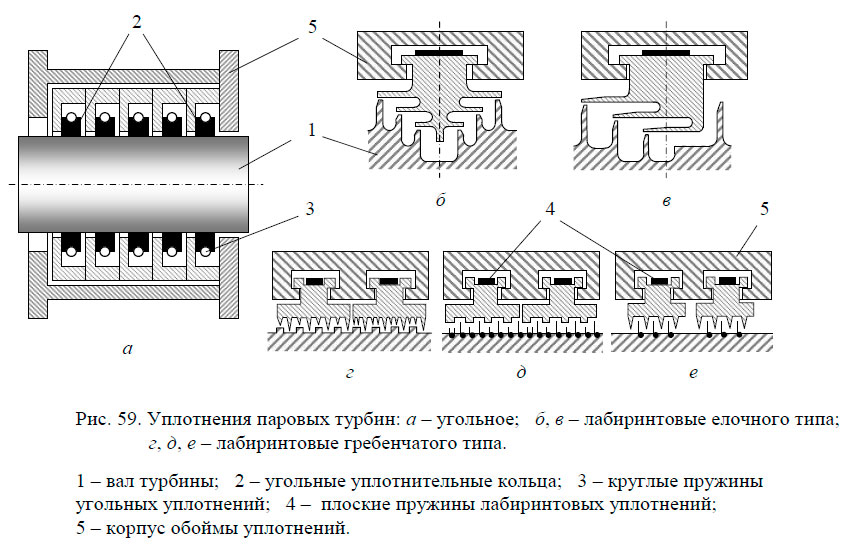

Угольные уплотнения (рис. 49.а) обычно используют в качестве наружных уплотнений турбоприводов маломощных вспомогательных механизмов, работающих на невысоких параметрах пара. Этот вид уплотнений надежно работает только при перепаде давлений между разделяемыми полостями не более 0,5 МПа и окружных скоростях вала не более 50 м/сек. Угольные уплотнения состоят из ряда колец (от 3 до 8), изготовленных из специального прессованного обогащенного графитом угля. Каждое кольцо разделено на 2 ÷ 6 сегментов, стянутых между собой пружиной, и установленных в уплотнительную коробку. Уплотняющий эффект достигается за счет контакта угольных колец с валом турбины. Этот вид уплотнений компактен, но при контакте угольного кольца с вращающимся валом выделяется значительное количество теплоты, что вызывает относительно быстрый износ угольных колец.

Гидравлические уплотнения применяются в качестве концевых уплотнений вала турбины при использовании в качестве рабочего тела агрессивной среды. Этот тип уплотнений обеспечивает полную герметичность вала. Конструктивно уплотнение представляет собой лопастное колесо, насаженное на вал турбины. При вращении вала колесо увлекает воду к периферии кольцевой камеры, образуя вращающееся водяное кольцо. Гидравлические уплотнения компактны, полностью герметичны, но в режимах пуска турбины при невращающемся роторе необходимо применение других типов уплотнений. Главный недостаток гидравлического уплотнения состоит в значительной мощности, отбираемой от турбины на работу лопастного колеса.

Лабиринтовые уплотнения (рис. 49.б-е) являются наиболее распространенным типом уплотнений в паровых турбинах. Принцип работы лабиринтового уплотнения основан на чередовании узких щелей, в которых происходит дросселирование потока пара (воздуха), и камер, в которых происходит потеря энергии потока. В результате прохождения пара через ряд щелей и камер, его давление уменьшается до давления воздуха в машинном отделении. Практически можно рассчитать необходимое количество камер и щелей, обеспечивающих нулевой расход среды через уплотнение, но в этом случае уплотнение становится достаточно протяженным и занимает значительную часть длины ротора (особенно со стороны впуска пара). Фактически уплотнение делается более коротким, а предотвращение протечек среды через него дополнительно обеспечивается специальной системой уплотнения турбины.

Уплотнения диафрагм, вследствие небольшого перепада давления на ступени турбины, имеют небольшое количество лабиринтов (как правило от 3 до 5). В концевых уплотнениях, количество гребней которых может достигать нескольких десятков, уплотнительные элементы собираются в уплотнительные коробки.

По конструкции лабиринтовые уплотнения могут быть гребенчатого и елочного типов. По способу крепления – жесткими и эластичными. В жестких уплотнениях все элементы (уплотнительные ножи и проточки) закреплены неподвижно или выполнены заодно с валом турбины. В эластичных уплотнениях уплотнительные элементы подпружинены и при касании вала не вызывают его нагрева и износа.

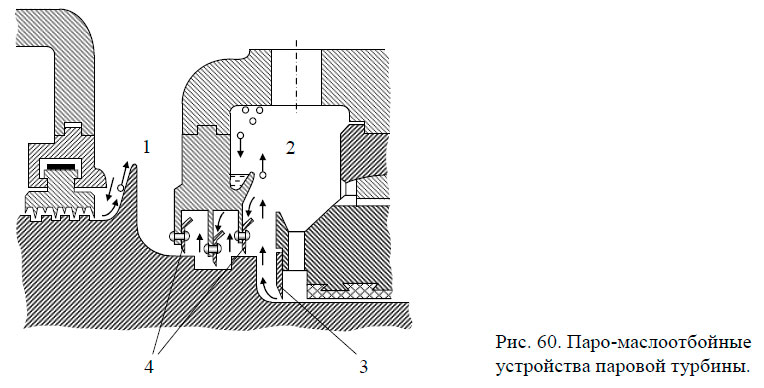

Паромаслоотбойные устройства паровой турбины (рис. 60) предназначены для разделения паровой полости концевых уплотнений от масляной полости подшипников турбины, и предотвращают взаимное проникновение разнородных сред друг в друга. Попадание воды в систему смазки приводит к обводнению масла, вследствие чего в масляной цистерне скапливается конденсат, который периодически приходится удалять. Попадание масла в конденсатно-питательную систему может привести к более серьезным последствиям. Масляная пленка имеет большое термическое сопротивление, и при попадании в трубные системы котла может вызвать перегрев металла котельных труб и выход котла из строя.

Пароотбойником является гребень 1, выточенный заодно с валом турбины. При вращении ротора пар, в случае его протечек через концевые уплотнения, конденсируется на гребне, и либо стекает вниз по валу, либо разбрызгивается центробежной силой по периферии, чем предотвращается попадание конденсата в масляную систему.

Маслоотбойное устройство состоит из двух частей: маслоотбойного щитка вкладыша опорного подшипника 3, и маслоотбойника с маслоудерживающими полукольцами. Масло, протекающее из подшипника через маслоотбойный щиток, разбрызгивается при вращении ротора центробежной силой и собирается в сливной полости 2. Дополнительной преградой, предтвращающей попадание масла в конденсат, являются уплотнительные маслоудерживающие ножи 4 и проточки, выполненные на роторе.

Подшипники паровых турбин

Опорные подшипники турбины воспринимают массу ротора и добавочные силы, возникающие при частичном впуске пара, качке судна, а также обеспечивают центровку ротора относительно корпуса турбины.

В качестве опорных подшипников паровых турбин используются подшипники скольжения. Подшипники скольжения состоят из вкладышей, залитых антифрикционным сплавом – графитобаббитом. Вкладыши устанавливаются в обойму, которая крепится к корпусу подшипника.

Состояние подшипников характеризует работу всего турбоагрегата. Так как радиальные зазоры между элементами ротора и корпусом в проточной части турбин очень малы, то повышенный износ подшипников может вызвать задевание ротора о статор и выход из строя всего турбоагрегата. Подшипники паровых турбин работают в условиях высоких скоростей скольжения и больших нагрузок на единицу площади, поэтому даже кратковременный перерыв в подаче масла выводит ГТЗА из строя.

Упорный подшипник – предназначен для восприятия осевых сил, действующих на ротор турбины, и фиксации ротора относительно корпуса в осевом направлении.

В современных судовых паровых турбинах используют одногребенчатые двусторонние упорные подшипники. По одну или обе стороны гребня располагаются от 6 до 12 упорных самоустанавливающихся подушек (сегментов), залитых с рабочей поверхности антифрикционным материалом. При пуске турбины и вращении ротора упорный гребень затягивает масло в зазор между подушкой и гребнем, при этом создается масляный клин, воспринимающий силы давления упорного гребня, и фиксирующий вал ротора за счет возникающих в нем гидродинамических сил.

Упорный подшипник всегда располагается со стороны впуска пара и обычно устанавливается в едином корпусе с передним опорным подшипником. Такая конструкция упрощает схему подвода масла к подшипникам, уменьшает габариты конструкции и облегчает условия работы турбинного вала.

Подшипники турбин имеют, как правило, горизонтальный разъем, облегчающий изготовление деталей и монтаж как подшипника, так и ротора турбины. Длинные роторы, имеющие большие стрелки прогиба, размещают в самоустанавливающихся подшипниках со сферическими опорами.

Валоповоротное устройство предназначено для медленного вращения ротора турбины с целью равномерного его прогрева при вводе установки в действие, и равномерного остывания после вывода турбины из действия. Кроме того в функции валоповоротного устройства входят:

После вывода турбины из действия происходит постепенное остывание ротора и остальных частей паровой турбины. Остывание происходит неравномерно: нижняя часть ротора и корпуса турбины остывает более быстро, чем верхняя. Неравномерность остывания ротора приводит к деформации вала и его прогибу, что может послужить причиной возникновения аварии (задевания частей ротора о статор) при очередном пуске турбины. При выводе турбины из действия ее вал проворачивают с помощью ВПУ с одновременной прокачкой подшипников маслом до полного остывания корпуса и ротора. Аналогичные условия возникают при вводе турбины в действие, когда пар предварительно подается в корпус для прогрева ротора перед пуском. Если ротор при прогреве турбины не проворачивать, возникнет тепловой прогиб, который может привести к задеванию ротора о статор.

В конструкциях судовых турбин обычно применяется два типа валоповоротных устройств:

Во избежание поломки ВПУ при пуске турбины предусматривается система блокировки, исключающая пуск турбины при работающем ВПУ и выдающая сигнализацию о включенном состоянии ВПУ на пульт оператора управления паротурбинной установкой.

Литература

Судовые энергетические установки. Котлотурбинные энергетические установки. Болдырев О.Н. [2004]