Что такое дельта при ректификации

ХД/3. СПН 3,5 от Селиваненко. Ректификация. Вопрос по дельте температур.

Я правильно рассуждаю? SpyGrek, 16 Марта 12, 11:52

Да, скорее всего я не понял.

Правило максимального отбора.

Выставил, и ждешь минут 5-10

Если Дельта не увеличилась (не растет) значит отбор не превысил максимально возможного.

Увеличил еще маленько, ждем.

Делаем так столько раз, пока Дельта не поднялась на 0,2С.

После этого уменьшаем отбор процентов на 20, Дельта возвращается к исходным.

Выставляем Тстопа = Дельта+0,2С, и отдыхаем.

Чаще всего такая процедура делается однократно, отбор запоминается и следующий раз выставляется подобным.

Если хочется получитьспирт суперрафинированный, то отбор можно уменьшить процентов на 35, хотя особого смысла в этом я не вижу.

800-900мл/час вместо указанных в ТТХ 1200-1500мл/ч SpyGrek, 16 Марта 12, 10:36

Увеличиваю скорость отбора до максимума SpyGrek, 16 Марта 12, 11:52

Все размещаемые материалы отражают исключительно мнения их авторов и могут не совпадать с мнением Администрации форума ХоумДистиллер.

© 2021 ХоумДистиллер (форум самогонщиков, пивоваров, виноделов, ректификаторов, зерновиков) & Simple Machines LLC

ПК версия

Добро пожаловать на ХоумДистиллер!

Хорошо, что ты зашел к нам, у нас много полезной информации и отличный ПОИСКОВИК в помощь!

Предупреждаем, Форум использует cookie файлы.

Первый раз работаю с ректификационной колонной.

Чего-то ты загнул! Vagabond0960, 15 Марта 18, 20:28

про дельту обычно упоминают при установке температуры срабатывания старт-стопа на автоматике! И там речь идёт о десятых долях градуса Vagabond0960, 16 Марта 18, 20:01

Посл. ред. 16 Марта 18, 20:25 от dorogoff

Какой смысл в старт-стопе при такой дельте. Valera0943, 16 Марта 18, 20:23

Не следить.

Ну, и скорость отбора тела получается (и должна быть) высокой.

Добавлено через 4мин.:

Какой смысл в старт-стопе при такой дельте. Valera0943, 16 Марта 18, 20:23

Посл. ред. 16 Марта 18, 20:32 от dorogoff

А при НДРФ дельта в несколько градусов. Обычно 1-4. dorogoff, 16 Марта 18, 20:05

я пользуюсь простой автоматикой старт/стопа. dorogoff, 16 Марта 18, 20:05

дал ссылку на видео Шульмана, по которому я работал. dorogoff, 16 Марта 18, 20:05

выставляю 0,5 максимум! Vagabond0960, 16 Марта 18, 20:36

А расскажи ты про «свою дельту». Vagabond0960, 16 Марта 18, 20:36

Шульмана не смотрел. и не собираюсь! Vagabond0960, 16 Марта 18, 20:36

Ну и зря. Мужик умный. И грамотный.

Вот только обсуждение НДРФ — это не в этой теме.

Посл. ред. 16 Марта 18, 20:49 от dorogoff

Так это практически чистый спирт. dorogoff, 16 Марта 18, 20:42

Я даже картинку привёл. dorogoff, 16 Марта 18, 20:42

а ты расскажи, как лично на практике реализуешь Vagabond0960, 16 Марта 18, 20:59

Посл. ред. 16 Марта 18, 21:13 от dorogoff

Получаю примерно 90%. dorogoff, 16 Марта 18, 21:12

И это его картинка Vagabond0960, 16 Марта 18, 20:59

Посл. ред. 16 Марта 18, 21:29 от Robohim

А нагрев какой (чистая мощность)? Robohim, 16 Марта 18, 21:23

Скорость отбора? Robohim, 16 Марта 18, 21:23

Посл. ред. 17 Марта 18, 06:39 от dorogoff

Она достаточно информативна. dorogoff, 16 Марта 18, 21:21

Про сырьё так и не ответил.

Добавлено через 2мин.:

ТЭН 3 киловатта. dorogoff, 16 Марта 18, 21:30

1,4 литра в час. dorogoff, 16 Марта 18, 21:30

То есть, на этой мощности, не побоюсь этого слова, и хуяришь с такой скоростью?

Добавлено через 1мин.:

Ну и пусть это чудо само себя взорвёт! dorogoff, 16 Марта 18, 21:30

Посл. ред. 16 Марта 18, 21:37 от Vagabond0960

Ну и пусть это чудо само себя взорвёт! dorogoff, 16 Марта 18, 21:30

Посл. ред. 16 Марта 18, 22:15 от Robohim

У Шульмана в таблице примерно такая зависимость:

1оС — 94%

2оС — 92%

4оС — 88% dorogoff, 16 Марта 18, 17:23

Посл. ред. 16 Марта 18, 22:36 от Alex_64

Ты о чём? Vagabond0960, 16 Марта 18, 21:34

А до этой температуры дельту хоть 10° ставь. Robohim, 16 Марта 18, 21:23

Интересное пожелание. Robohim, 16 Марта 18, 21:39

Это не дельта, это зависимость спиртуозности получаемого продукта от Т в паровой зоне Alex_64, 16 Марта 18, 22:29

Это именно дельта. Потому что это зависимость не от температуры, а от разницы температур. А разница — это и есть дельта.

tmax — tmin = Δt.

Добавлено через 7мин.:

Из какого сырья гонишь? Vagabond0960, 16 Марта 18, 21:16

Посл. ред. 17 Марта 18, 06:55 от dorogoff

Это именно дельта. Потому что это зависимость не от температуры, а от разницы температур. А разница — это и есть дельта. dorogoff, 17 Марта 18, 06:47

Посл. ред. 17 Марта 18, 07:29 от Alex_64

Посл. ред. 17 Марта 18, 08:19 от Esc

Все размещаемые материалы отражают исключительно мнения их авторов и могут не совпадать с мнением Администрации форума ХоумДистиллер.

© 2021 ХоумДистиллер (форум самогонщиков, пивоваров, виноделов, ректификаторов, зерновиков) & Simple Machines LLC

ПК версия

Добро пожаловать на ХоумДистиллер!

Хорошо, что ты зашел к нам, у нас много полезной информации и отличный ПОИСКОВИК в помощь!

Предупреждаем, Форум использует cookie файлы.

Теория ректификации

Чтобы отправить ответ, вы должны войти или зарегистрироваться

Сообщений 18

1 Тема от Иван 2014-03-04 22:09:29

Тема: Теория ректификации

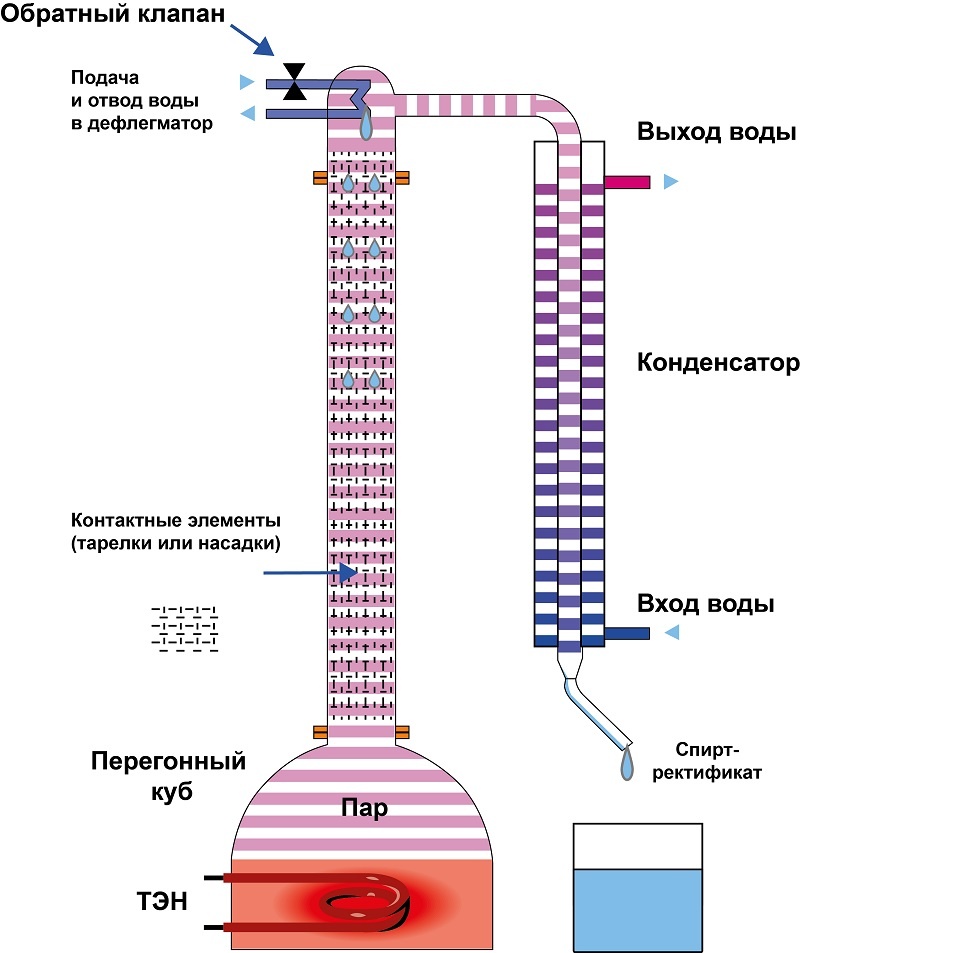

Оборудование для ректификации

В промышленности применяются ректификационные установки непрерывного действия. В этих установках 85%-ый СС и перегретый водяной пар смешиваются в нижней части колонны и превращаются в ≈ 40%-ый водно-спиртовой насыщенный пар при температуре ≈ 94°C Эта паровая смесь непрерывно поступает в ректификационную колонну, расслаивается по ее высоте на отдельные фракции, которые непрерывно и с определенным темпом отбираются из разных частей колонны. Для обеспечения нормальной работы таких непрерывных колонн требуются достаточно сложные и дорогие элементы автоматики.

В химических и физических лабораториях обычно применяют ректификационные колонны периодического действия, не требующие никакой автоматики. Эти колоны оборудованы только элементарными средствами регулировки отбора, температурного контроля и иногда манометрическим измерителем перепада давления на колонне.

Принципиальные схемы периодических ректификационных установок Ректификационные колонны

Работа ректификационной колонны

Что такое “теоретическая тарелка” и сколько их нужно

Физическая тарелка и чем она отличается от теоретической

Насадка и где в ней “теоретические тарелки”

Пропускная способность колонны. Захлебывание колонны

Какие бы контактные элементы не применялись в колонне, схема работы ректификационной колонны остается неизменной – флегма течет вниз, а пар движется вверх.

При таком движении фаз существует некоторая предельная скорость пара, при которой гравитационные силы, обеспечивающие движение флегмы вниз, не в состоянии преодолеть встречный скоростной напор пара. Т.е. при увеличении скорости пара флегма сначала замедляет свою скорость течения вниз, а затем просто останавливается (повисает в колонне) и начинает накапливаться в ее ректификационной части. Происходит захлебывание колонны.

Захлебывание колонны является нерасчетным режимом ее работы. В таком состоянии колонна может находиться не более 30…60 секунд. За это время флегма сначала заполняет внутреннюю полость ректификационной части колонны, потом дефлегматор, а затем происходит ее аварийный выброс из колонны через верхний штуцер дефлегматора. Захлебывание колонны можно определить по перепаду давления в колонне, или можно отчетливо услышать как специфический “булькающий” шум в колонне.

Чтобы избежать захлебывания ректификационной установки надо четко следовать рекомендациям по эксплуатации, изложенным в паспорте на каждую установку.

Предельную скорость пара определяют сами контактные элементы, загромождающие внутреннее сечение колонны. У разных контактных элементов есть своя предельная скорость спиртового пара в полном сечении колонны, которая находится в диапазоне 0,5…1,2м/с. Это является и максимальной пропускной способностью колонны, которая обычно выражается массовым расходом пара (кг/час) через единицу площади полного сечения колонны (м2). Её величина для разных контактных элементов находится в диапазоне 2000…7000(кг/ч)/м2.

Колонну с теми или иными контактными элементами можно “нагружать” и меньшим потоком пара. Однако, максимальная эффективность многих контактных элементов (КПД тарелки и ВЕП насадки) реализуется при работе колонны вблизи состояния захлебывания. Поэтому все ректификационные колонны проектируют на рабочий режим, максимально приближенный к предельной пропускной способности колонны.

Массовый расход паров спирта (при теплоте парообразования СР 925кДж/кг), проходящий через колонну, полностью определяется мощностью, подведенной к испарительной емкости. Так, например, при технологической мощности в 1кВт будет образовываться следующее количество паров спирта в единицу времени:

Поэтому на этапе ректификации колонна нагружается только той технологической мощностью (Wт), на которую расчитана изначально. Если Вы увеличите подводимую мощность, Вы увеличите количество испаренного спирта, а, следовательно, увеличите скорость его паров по колонне. В результате произойдет захлебывание колонны со всеми вытекающими отсюда последствиями.

Стоит отметить, что захлебывание колонны может наступить и при номинальной (правильной) технологической мощности, подведенной к испарительной емкости. Существуют только три причины такому нестандартному поведению колонны.

Первая причина – это или засорение нижней части колонны пеной, например, от бражки или переполнение испарительной емкости перерабатываемой жидкостью. Это является прямым нарушением правил безопасной эксплуатации ректификационной установки

Атмосферное давление и устойчивая работа колонны

Работа колонны рассчитана на внутреннее давление в колонне 720…780мм.рт.ст. А т.к. колонна обязательно имеет связь с атмосферой через верхний штуцер дефлегматора, то это давление является и оптимальным атмосферным давлением для ее работы. Разберёмся, как атмосферное давление может влиять на работу колонны и как управлять работой колонны в высокогорной местности.

Как было указано в примере выше, (о захлебывании колонны) 1кВт тепловой мощности испаряет 3,89кг/час паров спирта. Этот массовый расход пара при нормальном давлении 760мм.рт.ст. (плотность паров спирта – 1,6кг/м3) соответствует вполне определенному объемному расходу – 2,43м3/ч, который через полное сечение колонны (например, Ф30мм) проходит со скоростью 0,96м/с. Если атмосферное давление падает до 700мм.рт.ст., то плотность паров спирта уменьшается до 1,47кг/м3, объёмный расход пара возрастает до 2,64м3/ч, и, соответственно, увеличивается его скорость в полном сечении колонны до 1,04м/с. Если эта скорость является предельной, то произойдёт захлебывание колонны.

При увеличении атмосферного давления наоборот происходит уменьшение скорости спиртовых паров, что несколько снижает эффективность разделения колонны, но это легко компенсируется регулировкой флегмового числа регулятором отбора. При проектировании колонн закладываются определенные “запасы” в ее конструкцию для обеспечения устойчивой и оптимальной работы колонны с учетом точности изготовления контактных элементов, технологических ТЭНов (разбросов их мощности) возможного изменения атмосферного давления и прочее. Однако каждая ректификационная колонна обладает некоторой “индивидуальностью” и “норовом”, которые Вам необходимо почувствовать и правильно использовать.

Если порог захлебывания по атмосферному давлению Вашего конкретного экземпляра колонны лежит существенно ниже минимально- возможного давления в Вашей местности, Вы можете никогда не столкнуться с этой проблемой. Если такое будет изредка происходить, то можно рекомендовать Вам не проводить ректификацию в дни очень низкого атмосферного давления.

Пошаговая инструкция работы на ректификационной и бражной колонне

Эта пошаговая инструкция – лишь один из методов перегонки на ректификационной (РК) или бражной (БК) колонне, освоив который можно получить продукт высокой очистки. Однако для фруктовых, ягодных и зерновых дистиллятов есть технологические нюансы, без знания которых вместо ароматного напитка будет чистый спирт. У каждого типа насадок свои особенности. Используйте предложенную методику как старт по изучению работы колонн, тренируясь на сахарной браге, или заведомо понимая, что в итоге получится спирт-ректификат или близкий к нему напиток.

Начальные условия

В наличии имеется спирт-сырец – перегнанная на обычном дистилляторе (самогонном аппарате) сахарная брага и правильно подготовленное оборудование – РК или БК. В данном случае методика работы на разных типах колонн почти идентична, а отличия описаны в подходящих местах инструкции.

Технология домашней ректификации на РК и дистилляции на БК

1. Заполнить куб спиртом-сырцом не более чем на 3/4 высоты, обязательно оставив минимум 10-12 см паровой зоны. Однако слишком мало заливать тоже нельзя, чтобы в конце процесса перегонки, когда жидкости в кубе почти не останется, ТЭНы не вынырнули (не оголились).

Крепость кубовой навалки должна быть около 40%. Эта величина связана с минимальным флегмовым числом, необходимым для достижения отбора заданной крепости. При повышении крепости кубовой навалки минимальное флегмовое число уменьшается нелинейно, достигая минимума при крепости около 45%. Поэтому если начать процесс с крепости 60%, то придется уменьшать флегмовое число вплоть до 45% крепости, а потом увеличивать его по мере дальнейшего истощения кубового остатка по спирту. То есть вначале увеличивать отбор с 60 до 45% кубовой крепости, а потом его снижать. В результате ректификация не только будет сложнее в управлении, но и займет больше времени.

2 Включить ТЭН на максимальную мощность и довести спирт-сырец до кипения. Оптимальная мощность ТЭНа для разгона – 1 кВт на 10 литров навалки, тогда время до закипания – 15 минут на каждые 10 литров навалки.

3. Незадолго до начала кипения, при температуре 75-80 °C в кубе, включить подачу воды. После начала кипения уменьшить нагрев до рабочей мощности. Если рабочая мощность пока неизвестна – снижать до уровня ниже номинальной мощности на 200-300 Вт. Отрегулировать подачу воды так, чтобы пар полностью конденсировался в дефлегматоре. Вода на выходе должна быть теплой или горячей. Колонна начала работать на себя.

4. Контролировать значения на термометрах в колонне, подождать стабилизации показаний.

5. Определить рабочую мощность колонны. Для этого после стабилизации температур проверить давление в кубе. Понадобится манометр до 6000 Па (0,06 кг/ кв. см, 400 мм. вод. ст.), или U-образный дифманометр, подойдет и манометр от тонометра (если ничего другого не найдется).

Если давление стабильно и не растет, добавить мощность нагрева на 50-100 Вт. Давление в кубе должно подняться и через 5-10 минут стабилизироваться на новой величине. Повторять эту операцию до тех пор, пока давление не перестанет стабилизироваться и будет постоянно расти, например, по прошествии 20 минут рост продолжается. Запомнить текущие показания – это мощность захлеба.

Если имеется 50 мм колонна и насадка СПН 3,5, то последнее не растущее давление (в мм. водяного столба) будет примерно равно 20% высоты колонны в миллиметрах. Если же давление составит 30-40% от высоты колонны – это значит, что флегма зависла, и дальше идет процесс захлеба. При менее плотной насадке с меньшей удерживающей способностью мощность захлеба будет выше.

Если манометра нет, ориентируются на звуки колонны – при захлебе колонна может начать раскачиваться, слышится бульканье, повышенный шум, также возможны спонтанные выбросы спирта через трубку связи с атмосферой или в холодильник при отборе по пару. В первый раз без опыта определить захлеб колонны сложно, но возможно.

После определения мощности захлеба выключить нагрев и подождать несколько минут, чтобы флегма стекла в куб. Включить нагрев на мощности на 10% меньшей, чем захлебная. Дождаться стабилизации температур и давления в кубе. Если все в порядке, то это и будет рабочая мощность колонны.

Если рабочая мощность намного ниже номинальной, это значит, что насадка или опорные элементы насадки неправильно упакованы в колонну: слишком переуплотнена насадка, возможно путанка, есть очаги концентрации флегмы, где пар ее останавливает, затапливая колонну. В таком случае нужно разобрать колонну, пересыпать насадку, расправить путанку, затем собирать заново и повторить процесс настройки.

Рабочую мощность колонны определяют один раз. В дальнейшем полученное значение используют постоянно, изредка внося коррективы.

При правильно подобранной рабочей мощности давление в кубе будет каждый раз одинаковым. Оно не зависит от диаметра колонны и обычно составляет для насадки СПН 3,5 – 150-200 мм вод. ст. на каждый метр высоты насадки, для СПН 4 – 250-300 мм вод. ст., для других насадок значение будет иным.

При поиске рабочей мощности также можно ориентироваться на следующие практические данные: для травленной семигранной СПН 3,5 рабочая мощность в Ватт ориентировочно равна 0,85-0,9 от площади поперечного сечения трубы в миллиметрах. Если используется СПН 4, коэффициент возрастает до 1,05-1,1. Для менее плотных насадок коэффициент будет больше.

6. После стабилизации на рабочей мощности дать колонне поработать на себя в течении 40-60 минут.

7. Установить отбор «голов» на скорости 50 мл/час для 40 мм колонны, для 50 мм – 70 мл/час, для 60 мм – 100 мл/час, для 63 мм – 120 мл/час. При условии, что используется СПН.

Время отбора «голов» определяют, исходя из объема навалки: 12 минут (0.2 часа) на каждый литр 40% спирта-сырца. Нужно помнить, что это не дистилляция на обычном аппарате со змеевиком – в колоннах происходит разделение на фракции и последовательный их вывод в отбор в концентрированном виде.

Рекомендации типа 3-5% от абсолютного спирта – усредненные значения, но их никто не отменял, а точный контроль окончания отбора «голов» делают, ориентируясь по запаху выхода. Следует помнить, что время и скорость отбора «голов» — величины не связанные. Если отбирать «головы» со скоростью вдвое большей, они просто получатся в менее концентрированном виде.

Общий принцип: при отборе любой фракции нельзя забирать из колонны больше, чем поступает в зону отбора. Это предотвратит нарушение разделения фракций по высоте колонны.

8. Изменение скорости отбора осуществляется только с помощью регулировки подачи воды в дефлегматор для колонн с отбором по пару выше дефлегматора. Если колонна с жидкостным отбором, то просто краном отбора.

Мощность нагрева всегда должна быть неизменной, это обеспечивает стабильность количества подаваемого в колонну пара и работы колонны в целом.

9. Отобрать подголовники – это спирт второго сорта, слегка загрязненный головными фракциями. Его количество равно 1-2 объемам спирта, удерживаемых насадкой в колонне (150-500 мл). По сути делается промывка насадки от остатков «голов» и накопившихся в колонне промежуточных фракций. Для этого отбор устанавливают на уровне 1/3 от номинального (порядка 500 мл/час). Спирт второго сорта годится для повторной перегонки.

10. Перейти к отбору «тела»: установить начальную скорость отбора равную номинальной или немного выше. Номинальная скорость (мл/час) численно примерно равна рабочей мощности нагрева (в Вт). Например, если рабочая мощность 1800 Вт, то и начальная скорость отбора «тела» 1800 мл в час. К концу отбора скорость снижают до 600 мл/час,

11. Контролировать процесс по показаниям термометров и давлению в кубе. Существует несколько методов. Простейший – ориентироваться по разнице температур между нижним (20 см от низа насадки) и средним (на половине или 2/3 высоты колонны) термометрами. После начала отбора «тела» разница этих показаний не должна изменяться больше чем на 0,3 градуса. Как только разница увеличится более чем на принятую величину – нужно снизить скорость отбора на 70-100 мл.

Особые случаи: если есть только один термометр, действовать точно так же, ориентируясь на изменение его показаний. Для нижнего – изменение на 0,3 градуса, для верхнего – 0,1 градус. Это менее точный метод, так как он чувствителен к перепадам атмосферного давления.

Если термометров в колонне нет вообще, ориентируются на изменение температуры в кубе – снижают отбор на 6-10% после повышения температуры в кубе на каждый градус. Это неплохой метод, который позволяет идти на опережение залетов в колонне по температуре.

12. После отбора половины «тела» все чаще и чаще приходится уменьшать скорость отбора. Когда температура в кубе поднимается выше 90 °C, сивуха и другие промежуточные примеси покидают куб и накапливаются в насадке. Для более четкого их отсечения можно перед уменьшением отбора дать колонне поработать на себя в течении нескольких минут, затем возобновить отбор после того как разница температур вернется на прежний уровень, естественно, уменьшив скорость отбора. Это позволит более четко отсечь «хвосты» за счет создания спиртового буфера в зоне отбора.

13. Когда отбор снижается в 2-2,5 раза по отношению к начальному, температура регулярно покидает рабочий диапазон, при этом температура в кубе составляет 92-93 °C. Это сигналы для БК о том, что пора переходить к отбору «хвостов». На РК за счет большей удерживающей способности, при навалке меньше 20 объемов насадки, отбор можно продолжать до 94-95 °C, но зачастую процесс прекращают, сохранив время и нервы.

Поменять тару, установить скорость отбора примерно в половину или 2/3 от номинальной. Хоть это и «хвосты», но нужно постараться взять минимум примесей. Отбирать до 98 °C в кубе. «Хвосты» подходят для второй перегонки.

14. Промыть колонну. После отбора «хвостов» дать колонне поработать на себя 20-30 минут, за это время вверху соберутся остатки спирта, затем отключить нагрев. Спирт, стекая вниз, промоет насадку.

Также периодически нужно пропаривать насадку, убирая остатки сивушных масел. Это можно сделать, выгнав спирт-сырец «досуха», затем на приличной скорости продолжать отбор, пока не пойдет дистиллят без запаха. Второй метод – залить в куб чистую воду и пропарить колонну.

Правильное место установки термометра в ректификационной колонне

где ты считаешь целесообразно установить датчик старт стопа.

если границу,укрепление разделение,установить на 2/3 колонны Это будет означать что на разделение останется 1/3 колонны,а на укрепление 2/3.Как мы знаем что для укрепления достаточно от 20 до 50 см.Значит ниже этого у нас температура в колонне будет примерно равна температуре выходящему из куба пару.Вот и получается что примерно 50 см. из 1.5 метровой колонны оказываются вне процесса укрепления,то есть бесполезные.Теперь установим границу около дефлегматора,что мы получим,обыкновенный дистиллятор.Что означает что 1.5 метовая колонна работает только на укрепление,а это максимум 50см. остальное можно спокойно отрезать и мы получим аналогичный результат. Михаил0501, 15 Нояб. 10, 20:02

Поэтому если мы опустим термометр ниже чем на 20 см от куба, мы будем вынуждены ставить неоправданно большое ФЧ Kotische, 16 Нояб. 10, 18:33

Для того, чтобы не заморачиваться с тем, какой именно порог по температуре нужно ставить я и описал АЛГОРИТМ ЗАДАНИЯ ПОРОГОВОГО ЗНАЧЕНИЯ для клапана отбора. При этом колонна САМА (в режиме работы на себя) ОПРЕДЕЛИТ нужную температуру и нам останется только не слишком сильно от нее отклоняться.

Посл. ред. 16 Нояб. 10, 19:12 от Rudy

ТТ. Таким образом в самом конце ректификации мы, увеличивая ФЧ, запихиваем в укрепляющий участок колонны гораздо болшее количество ТТ чем их там было при начале перегонки, но т.к. ФЧ одно для всей колонны, то число ТТ в верхней части колонны тоже очень сильно возрастает, но автоматика в течении всей ректификации поддерживает на уровне установки термометра постоянную спиритуозность, следовательно на разделяющую часть всегда поступает примерно одинаковый спирт, но ближе к концу ректификации, за счёт увеличения числа ТТ, верхняя часть этот спирт очищает гораздо сильнее. Kotische, 16 Нояб. 10, 19:04

Но тут мы сами можем определить стратегию работы колонны именно местом установки термометра (если придерживаться концепции поддержания фиксированного значения температуры в этой точке путем регулировки отбора).

Ну а если поставить термометр ниже конца зоны укрепления, то, без специального учета нюансов, ФЧ будет избыточным почти все время ректификации.