сварка экструдером полипропилена обучение

Технология сварки ручным экструдером

1 Принцип сварки и устройство оборудования

1.2 Общие требования

Так же как и для любой другой технологии сварки пластмасс, для сварки экструдером действуют общие требования:

— Сваривать следует только изделия из одинаковых термопластов. Важнейшими показателями «одинаковости» являются химический состав, плотность и показатель текучести расплава. При сварке экструдером те же требования предъявляются к присадочному материалу.

Замечание: Если показатель текучести расплава (ПТР) свариваемых деталей отличаются, то присадочный материал следует по возможности выбирать таким образом, чтобы его ПТР был средним между ПТР свариваемых деталей.

— Свариваемые поверхности должны быть чистыми. При экструзионной сварке это требование настолько жесткое, что свариваемые поверхности должны быть механически очищены даже от тончайшего слоя окислившегося материала не более чем за 20 мин до начала сварки. Это связано с тем, что технология экструзионной сварки создает сравнительно небольшое течение и перемешивание материала в зоне сварки.

Технология сварки экструдером была изначально разработана для сварки сравнительно толстостенных деталей. По сравнению с технологией сварки горячим воздухом с применением присадочного материала (прутка), сварка экструдером обеспечивает следующие преимущества:

В принципе, экструзионная сварка двух деталей заключается в следующем:

— Свариваемые поверхности – специально подготовленная сварочная канавка (рис.1) или угол между листами (рис.2) или поверхность пленки, уложенной внахлест (рис.3). Свариваемые поверхности предварительно нагреваются до температуры пластификации горячим воздухом, выходящим из сопла предварительного нагрева сварочного экструдера. В случае стационарных цеховых сварочных экструдеров поверхности могут нагреваться тепловым излучением.

— Одновременно с этим присадочный материал в форме прутка или гранул подается в экструдер, нагревается до вязко-текучего состояния и перемешивается шнеком экструдера до достижения гомогенной (однородной) массы.

— Вязко-текучий присадочный материал выдавливается из сварочного экструдера и подается в зону сварки через т.н. сварочный башмак.

— Давление, необходимое для экструзионной сварки, прикладывается через присадочный материал – сварочным башмаком. В случае стационарных цеховых сварочных экструдеров сварочное давление на присадочный материал может сообщаться отдельными приспособлениями.

|  |  |

| Рис. 1 Шов V-типа | Рис. 2 Шов K-типа | Рис. 3 Шов F-типа |

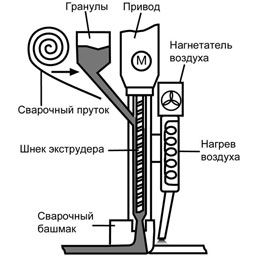

1.5 Схема работы сварочного экструдера

Поскольку зона сварки обязательно должна быть нагрета перед впрыскиванием присадочного материала, сварочный экструдер снабжен нагревателем воздуха. Горячий воздух подается в зону сварки через т.н. «сопло предварительного нагрева» и нагревает свариваемые поверхности до вязко-текучего состояния. Температура горячего воздуха регулируется специальным контроллером.

Нагреватель воздуха может быть в форме термофена, т.е. иметь встроенный нагнетатель воздуха. Как вариант, экструдер может быть рассчитан на внешнюю подачу воздуха – от компрессора или пневмосети предприятия.

Если речь идет о сварочном экструдере шнекового типа (Рис.4), то присадочный материал в форме сварочного прутка или гранул подается в шнековую (экструзионную) камеру.

Вращение шнека обеспечивается электроприводом, в качестве которого часто используют обычную ручную дрель. С учетом того, что нормальная продолжительность работы экструдера больше, чем у дрели, на качественных экструдерах используются модифицированные электромоторы, рассчитанные на продолжительный режим работы и имеющие больший ресурс.

Проходя через экструдер, присадочный материал постепенно нагревается и перемешивается до состояния однородной массы. Нагрев материала обеспечивается электронагревателями, расположенными вокруг экструзионной камеры. Температура электронагревателей регулируется специальным контроллером.

Как вариант, в более простых и дешевых моделях экструдеров нагрев экструзионой камеры может производиться горячим воздухом, который проходит через полость вокруг экструзионной камеры и только после этого подается в зону сварки. В этом случае температура нагрева присадочного материала «привязана» к температуре горячего воздуха.

Расплавленный присадочный материал подается в зону сварки через т.н. сварочный башмак.

|  |

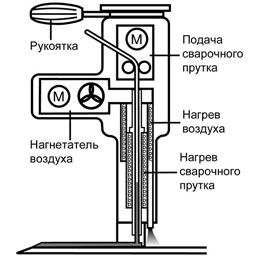

| Рис. 4 Схема работы сварочного экструдера шнекового типа | Рис. 5 Схема работы сварочного экструдера плунжерного типа |

В сварочных экструдерах плунжерного типа (рис.5) используется упрощенная схема продвижения присадочного материала через зону нагрева.

Материал в виде сварочного прутка подается на профильные вальцы, которые с усилием вводят его в цилиндрическое отверстие зоны нагрева. Электронагреватели, расположенные вокруг зоны нагрева, постепенно нагревают пруток до вязко-текучего состояния. Таким образом, задняя твердая часть прутка служит поршнем для передней пластифицированной части.

Сварочные экструдеры плунжерного типа отличаются меньшей производительностью. Компактность и небольшой вес позволяют использовать такой экструдер в труднодоступных местах. К недостаткам плунжерных экструдеров следует отнести их высокую требовательность к диаметру и идеально круглой форме сварочного прутка. А подача присадочного материала в форме гранул здесь вообще невозможна.

Нагретый присадочный материал из сварочного экструдера плунжерного типа, так же как и из шнекового экструдера, подается в зону сварки через сварочный башмак.

Форма рабочей поверхности сварочного башмака соответствует форме свариваемых поверхностей. В передней части башмака имеется специальный «нос», ограничивающий выдавливание присадочного материала вперед по направлению сварки.

Давление присадочного материала на «нос» сварочного башмака обеспечивает движение сварочного экструдера в направлении прокладки сварного шва. Скорость движения сварочного экструдера, таким образом, определяется производительностью экструдера и площадью сечения сварного шва.

1.6 Свариваемые материалы

Экструзионной сваркой наиболее часто свариваются изделия из ПНД, ПП или др. термопластов 1-й группы, у которых разница между температурой вязко-текучего состояния и температурой начала термодеструкции составляет более 50ºС. Это означает, что даже значительный перегрев материала (на 30-40ºС) не может серьезно повредить материал.

Термопласты 2-й группы, как ПВДФ и особенно ПВХ, отличаются неприятной особенностью – температура термодеструкции материала не намного превышает температуру пластификации. Поэтому при сварке ПВДФ особые требования предъявляются к точности работы системы нагрева материала (экструзионной камеры). А для сварки ПВХ, кроме того, используется сварочный экструдер со шнеком специальной формы, который более тщательно перемешивает материал в процессе его расплавления, не допуская локального перегрева.

Температурная неустойчивость термопластов 2-й группы, кроме того, накладывает дополнительные ограничения на технологию экструзионной сварки – в частности, экструдер не должен выключаться и вновь включаться в процессе сварки, не должен надолго оставляться в режиме ожидания и т.п.

Другая неприятность, связанная с ПВХ – это его абразивность и высокая химическая активность при нагреве. Это предъявляет особые требования к стойкости материалов экструзионной камеры и шнека.

Экструзионная сварка полимерных материалов

Учебные программы:

«Сварка при изготовлении, монтаже и эксплуатации емкостного оборудования из полимерных материалов».

«Сварка полимерных геомембран для гидро- и геостроительства».

Применяемое оборудование: ручные сварочные экструдеры.

Используемые материалы: полипропилены (ПП), полиэтилены (ПЭ), непластифицированный поливинилхлорид (НПВХ), поливинилиденфторид (ПВДФ) и другие.

Работа на сварочном оборудовании проходит под руководством мастера производственного обучения.

Сварка полимерных материалов экструзионная (Э) применяется при создании: емкостей, бассейнов, септиков, КНС из листовых полимерных материалов; безнапорных трубопроводов; гидроизоляционных элементов конструкций (только для полиэтиленов).

Специалисты по сварке изделий и конструкций из полимерных материалов, прошедшие обучение в УЦ Ольмакс, после успешной сдачи экзаменационных тестов могут быть зачислены в РЕЕСТР КВАЛИФИКАЦИЙ ПЕРСОНАЛА АСПМ (Ассоциации сварщиков полимерных материалов). Ассоциация выдает пластиковую карту сварщика-оператора.

Карта сварщика оператора служит для идентификации, повышения статуса, конкурентоспособности персонала.

Карта совместима со считывающим устройством сварочного оборудования.

Обучение проходит очно, в мини-группах и индивидуально. Возможен выезд на предприятие заказчика

Организуем аттестацию и переаттестацию в НАКС : I, II, III уровни

Обучение сварке пластика с использованием ручного экструдера и другого сварочного оборудования

Кроме того, широко используются методы сварки с помощью нагретого инструмента встык (для этого применяется так называемый сварочный стол, который называют сварочной машиной) и с помощью нагретого газа (используются промышленные фены). Все эти методы позволяют качественно соединять листовые полимерные материалы для создания многих типов конструкций и изделий. Хорошо, если на производстве есть специалисты, которые владеют несколькими способами сварки листовых термопластов.

При подготовке сварщиков большое внимание уделяется формированию практических навыков, необходимых для подготовки свариваемых поверхностей и проведения сварочных работ. В частности, применение экструзионной сварки требует серьезной предварительной подготовки соединяемых поверхностей (разделки).

Аудитория учебного центра для теоретической подготовки оснащена техническими средствами для проведения презентаций по основам сварочных технологий и тестирования слушателей, прошедших курс обучения.

Особенности соединения полипропилена с помощью сварочного экструдера

Свое название аппарат получил от наименования самого технологического процесса – «экструзия». Это процесс создания изделий с помощью специального расплавленного материала, который «выдавливается» через отверстие определенной формы. Чаще всего используется для соединения изделий из полимеров.

Сварочный экструдер для полипропилена представляет собой специализированный аппарат, при помощи которого соединяются детали из полиэтилена, полипропиленовых листов и прочих полимерных изделий. В настоящее время существует множество разновидностей экструдеров в зависимости от производителя (Россия и импортные). Среди всех производителей наибольшую популярность имеют ручные сварочные экструдеры. Их легко транспортировать из одного места в другое, можно использовать в труднодоступных местах, а также с ним вполне сможет сработаться и новичок. Второй вид экструдеров помимо ручных – автоматические. Применяются в основном профессионалами для соединения очень толстых изделий, в промышленности.

Приоритет использования экструзионной сварки определяется следующими факторами: быстрая работа, так как для соединения достаточно проложить только один шов; минимизация человеческого фактора, так как в данном случае нет необходимости быть высококвалифицированным специалистом в сварке и в «выведении» швов.

Бывают следующие виды полипропилена, каждый из которых отличается особым назначением и способом монтажа:

Листовой полипропилен подразделяется на:

Ручной сварочный экструдер: схема работы

Одним из главных правил экструзионной сварки является необходимость нагрева обоих соединяемых поверхностей. Для этого используется нагретый воздух. Он может исходить из специального термофена, который уже встроен в сварочный аппарат, а также он может исходить от других носителей (например, от пневмосети в организации).

В процессе сварки экструдером всегда нужно помнить о чистоте кромок. Правильным считается обезжиривать и удалять частицы грязи и иных ненужных материалов с кромок не дольше, чем за 15-20 минут до начала экструзии. Почти все виды термопластов окисляются при воздействии с воздухом, поэтому это правило нужно строго соблюдать.

В качестве будущего расплавленного материала (присадочный материал) используются специальные гранулы. Считается, что лучше использовать гранулы, аналогичные свариваемым поверхностям. Имеется в виду по химическому составу материалов, показателям их текучести, плотности. В случае, если какой-либо из показателей соединяемых поверхностей отличается, присадочный материал должен быть выбран среднего значения.

Гранулы помещаются в сварочный экструдер и там нагреваются до необходимой температуры, под воздействием которой он станет вязким. Нагревается материал с помощью специальных термоэлементов вокруг экструзионной камеры.

Ручной экструдер может быть следующих видов: шнековый и безшнековый (или плунжерного типа). Более распространены шнековые. Шнековый аппарат отличен тем, что присадочный материал в шнековой камере расплавляется и выдавливается наружу с помощью шнека через сварочный башмак в сварочную зону. В плунжерных аппаратах вместо шнека используется пока еще твердая часть прутка. Она и выдавливает уже расплавленную часть наружу.

Объектом сварки служат внахлест расположенные листы полиэтилена, канавки и полипропиленовые углы. Они могут находится на абсолютно любых пропиленовых изделиях: детских горках, различных емкостях, например, бочках, и многих других. Иногда, но гораздо реже, экструзионная сварка применяются для соединения ПВХ изделий (там есть свои нюасны по прочности).

Экструзионная сварка применяется чаще для ПНД, полипропилена, иных термопластов первой группы. У этих материалов разница между расплавленным состоянием и состоянием термодеструкции около 50°. Незначительный перегрев на 30-40° не приведет материал в негодность. К термопластам 2-й группы относятся ПВДФ и ПВХ. У них разница вышеуказанных температур незначительная, то есть нужно строго соблюдать требования по температурному режиму в области нагрева.

Следует отметить, что конструкция сварочного экструдера для полипропилена достаточно проста и состоит из небольшого количества элементов. Многие люди, сварщики и не только, практикуют создание ручного сварочного экструдера своими руками. Для этого необходимо найти все необходимые детали, среди которых самые необходимые — это двигатель (не менее 4 киловатт), рама (каркас экструдера) и то, что вы будете использовать в качестве шнекового гранулятора. На многих форумах сварщики полагают, что найти нужный двигатель – это уже выполнение 50% работы.

Таким образом, для сварки полипропилена вам не понадобится ничего сложного и особенного. При соблюдении всех необходимых правил и обладая нужной информацией, вы сможете с легкостью освоить область экструзионной сварки полимеров и получите долговечное и прочное соединение.

Аккредитованный Учебный центр

Учебный центр ОЛЬМАКС, который является единственным официальным представителем Leister в России, аккредитован в Системе Аттестации Сварочного производства (САСв) в качестве Аттестационного пункта в реестре НАКС за №МР-1ГАЦ-23АП на право обучения, специальной подготовки и аттестации сварщиков и специалистов сварочного производства, работающих на опасных производственных объектах (ОПО).

Обучение в нем направлено на решение конкретных производственных задач и строится в зависимости от практических потребностей и уровня подготовки учащихся. При необходимости набираются мини-группы по различным направлениям сварки термопластов.

Высококвалифицированные преподаватели имеют большой опыт работы с полимерными материалами. Формирования практических навыков у учащихся проходит при выполнении заданий на инновационном оборудовании для сварки горячим воздухом и экструзионной сварки компании LEISTER (Ляйстер, Швейцария).

Программы обучения

Профессиональная подготовка к аттестации сварщиков и специалистов сварочного производства (сварка полимерных материалов методами (НГ); (Э); для получения удостоверений НАКС-РОСТЕХНАДЗОР (I, II, III уровни).

Направления профессиональной подготовки ориентированы на следующие области производственной деятельности:

После прохождения профессиональной подготовки в Учебном центре можно пройти аттестацию в системе Национального Агентства Контроля Сварки (НАКС) с выдачей аттестационных удостоверений сварщика или специалиста сварочного производства.

По окончании обучения можно получить дополнительные консультации по интересующим вопросам. Все обучающиеся обеспечиваются специальной литературой, технической информацией на электронных носителях, всеми необходимыми материалами для практических занятий.

Кроме того, для слушателей аккредитованного Учебного центра доступны:

Дополнительно Учебный центр осуществляет:

Обучение рассчитано на:

Перечень обязательных освещаемых тем по программам обучения (теоретический раздел — 16 часов)