на что влияет шаг резьбы болта

Шаг резьбы что это такое

К огромному сожалению, в настоящее время далеко не каждый человек разбирается, что называется в простых, элементарных вещах, которые должен знать практически каждый мужчина. Лично я начал замечать, что мужчины совершенно разучились делать что-то собственными руками. Нередко у них уходит достаточно существенный период времени на то, чтобы просто закрутить несколько шурупов, вкрутить саморез, болт и так далее. Именно по этой причине крайне важно сделать так, чтобы хотя бы немного просветить того человека, который в буквальном смысле не понимает, что такой резьба, какой у нее шаг, как это все делается и так далее.

В какой-то момент я понял, что нужно написать статью, которая раскроет эту тем более детально, для того чтобы каждый человек смог найти ответ на поставленный вопрос.

Достаточно часто, каждый человек сталкивается с проблемой выбора подходящего крепежного элемента. При всем этом, имеется потребность в правильном выборе шага. Для начала мы разберемся, что же вообще такое резьба и на какой нюанс нужно обязательно обратить внимание.

Если говорить простым и доступным для каждого человека языком, то резьба это всего лишь поверхность, где чередуются выступы и впадины. На данный момент можно выделить сразу несколько типов резьбы. Тем не менее, наиболее популярной является метрическая, хотя есть еще дюймовая и так далее.

Метрический тип резьбы в настоящее время является наиболее распространенным и востребованным. Номинальный диаметр и шаг – основные особенности. Шаг резьбы, это, по сути, расстояние между двумя точками, которые лежат на единой плоскости. Если говорить еще более простым языком, то можно сказать, что это расстояние между двумя выступами на поверхности.

Определение шага резьбы болта

Собственно говоря, мне достаточно часто задают вопрос, а каким образом можно определить шаг резьбы болта? На самом деле, все очень просто и доступно. Для этого нам потребуется иметь под рукой самый обыкновенный штангенциркуль. На нужно участке нам потребуется всего лишь отмерять нужное количество витков. Далее все делается достаточно просто, нужно будет полученную длину, разделить на количество витков за минусом одного. Вот этот результат, собственно говоря, и будет именоваться шагом резьбы.

Как видите здесь совершенно нет ничего сложного, но при всем этом, когда мне это было необходимо узнать, так и не удалось отыскать действительно четкий и понятный для простого человека ответ. Были слишком заумные фразы, либо совершенная белиберда, но столь точного и подробного ответа мне отыскать так и не удалось. Тем не менее, я все же решил поделиться, так сказать своими знаниями с вами.

Определение шага резьбы гайки

Собственно говоря, для меня это в свое время был насущным вопросом, на который мне так и не удалось получить действительно качественный ответ. Как оказалось, на самом деле здесь нет совершенно ничего сложного. Для определения шага, вам потребуется под рукой иметь всего лишь два простых предмета: бумага и линейка. Вам потребуется отрезать небольшой кусочек бумажки, а затем поместить ее непосредственно в гайку. Далее нужно будет прижать бумагу к резьбе настолько сильно, чтобы на ней остался отпечаток. Лучше всего по граням использовать маркер либо обыкновенный мазут, чтобы отпечаток оставался более четким.

Далее нужно будет взять линейку и приложить ее к отпечатку, отмерить необходимо расстояние L между крайними рисками, а также потребуется посчитать число рисок n, но первую не считаем. Вычисление нужно будет произвести по достаточно просто формуле P = L/(n-1).

Хотя конечно же самым простым вариантом в данном случае является использование резьбомера. Причем в настоящее время можно просто использовать специальную программу для смартфона, которая так и называется электронный резьбомер.

Как еще определить шаг резьбы без резьбомера?

Собственно говоря, в настоящее время имеется возможность воспользоваться стандартным резьбомером, который стоит сущие копейки, но при всем этом далеко не у каждого имеется возможность использовать его, ведь под рукой он находится не так часто.

Лучше всего в этой ситуации пользоваться, что называется народными методами. Для этого очень часто пользуются обыкновенной линейкой, пластилином, спичками и многими иными приспособлениями. Стоит отметить, что о самых популярных вариантах уже было рассказано, и как мне, кажется, именно они являются наиболее простыми и привлекательными в плане исполнения.

Прежде всего, в обязательном порядке стоит воспользоваться специальным оборудованием, либо же скачать на ваш смартфон приложение.

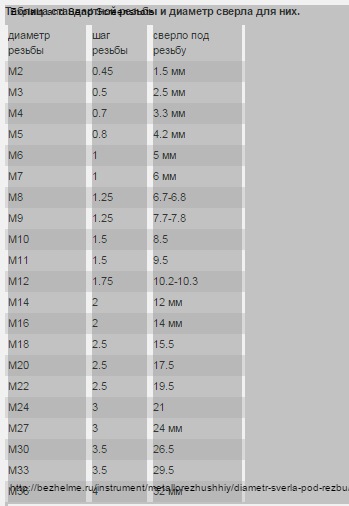

Полезная таблица — диаметр резьбы и шаг

Многие из вас сталкивались с нарезанием внутренней резьбы с помощью метчика и у многих возникал вопрос — какого диаметра должно быть сверло под резьбу, к примеру М8 или М10. Ведь при нарезке резьбы первоначальной задачей становится сверление отверстия подходящего диаметра, чтобы метчик резал металл не слишком туго и в то же время не болтался. Поэтому расскажу, как можно самому высчитать правильный диаметр сверла под любую метрическую резьбу.

На самом деле все просто, как вы знаете, параметров резьбы всего 2: это диаметр и шаг. Еще можно заметить(для тех кто не знает), что резьба бывает стандартная(со стандартным шагом) и любая другая. К примеру, стандартная резьба для 10 мм — это 1.5мм, то есть М10*1.5. Но ведь встречается довольно часто резьба 10*1.25 и 10*1. Буква М на резьбе означает, что резьба метрическая. А бывает еще трубная(читать про трубные плашки). Ну а в этой статье мы разберем все нюансы нарезания метрической резьбы и конечно же узнаем, как вычислить диаметр сверла под резьбу.

Значит, как я уже говорил, в основу расчетов берем диаметр и шаг. Просто вычитаем из диаметра шаг резьбы и полученная цифра будет диаметром требуемого сверла. Давайте посчитаем диаметр сверла под резьбу М8(стандартная).

8 минус 1.25(стандартный шаг) получаем 6.75 мм — именно такое сверло нужно, чтобы нарезать резьбу М8. А например, резьба 8*1 — сверло получится диаметром 7 мм. Надеюсь, все понятно. Также предоставлю вам нужную табличку стандартных резьб(то есть вы сможете узнать, какой шаг стандартный у определенного диаметра) и диаметр сверл для них.

Помимо стандартной резьбы встречаются шаги 0.75(для мелких резьб до М10), 1 мм, 1.25 мм, 2 мм(у крупных метчиков и плашек).

Надеюсь, данная статья помогла вам самостоятельно рассчитать требуемый диаметр сверла под нарезаемую резьбу. Кстати, резьбу нарезайте не «на сухую», а подливайте машинного или бытового масла. Это снизит нагрузку на метчик-плашку, да и резать так гораздо легче.

Источник

Там же про плашки и другое по теме.

Какой шаг резьбы стандартный?

Очень часто к нам поступают вопросы на одну и ту же тему: «у вас крепёж со стандартным шагом резьбы?»

И, действительно, какой шаг резьбы можно назвать «стандартным»? И, вообще, что такое шаг резьбы, где он задан?

Давайте разберём вместе.

Термины и определения основных понятий в области цилиндрической и конической резьб, применяемые в науке, технике и производстве, устанавливает ГОСТ 11708-82:

Номинальный диаметр резьбы:

диаметр, условно характеризующий размеры резьбы и используемый при ее обозначении.

Шаг резьбы (P):

расстояние по линии, параллельной оси резьбы между средними точками ближайших одноименных боковых сторон профиля резьбы, лежащими в одной осевой плоскости по одну сторону от оси резьбы.

Какой шаг резьбы можно назвать «стандартным»?

Стандартным можно назвать только тот шаг, значения которого заданы государственным стандартом. Очевидно, что геометрия резьбы болта/винта/шпильки должна полностью совпадать с ответной резьбой условной гайки. В рамках одного значения номинального диаметра резьбы должен совпадать и её шаг, иначе гайка попросту не накрутится на резьбовую шпильку. Для этого ГОСТ 8724-2002* задаёт на государственном уровне соответствие шагов для каждого диаметра метрической резьбы:

* в международном нормативно-правовом поле это стандарт соответствует ИСО 261-98

Согласно требованиям ГОСТа 8724-2002 в условное обозначение размера резьбы должны входить: буква М, номинальный диаметр резьбы и шаг резьбы, выраженные в миллиметрах и разделённые знаком «х». Например, для резьбы М8:

При этом ГОСТ 8724-2002 допускает не указывать крупный шаг в обозначении резьбы, например:

Именно поэтому среди специалистов крепёжного рынка крупный шаг, который, как правило, не указывается при обозначении резьбы, принято называть «стандартным».

Хотя это не совсем правильно. И крупные, и мелкие шаги для своего диаметра резьбы заданы ГОСТом – отечественным стандартом. А значит и крупные, и мелкие шаги резьбы по ГОСТ 8724-2002 являются стандартными.

Зачем нужны крепёжные изделия с мелким шагом.

Уменьшение шага резьбы при неизменных наружном диаметре и высоте гайки снижает прочность соединения, так как для мелкой резьбы труднее в пределах одного класса точности обеспечить перекрытие витков, одинаковое с крупной резьбой. Между тем, в авиа- и автостроении применение резьбы с мелким шагом целесообразно, так как при больших отношениях диаметра резьбы к шагу площадь стержня болта увеличивается и, как следствие, возрастает его прочность.

Резьба с мелким шагом предпочтительна к применению для тонкостенных деталей, при короткой длине свинчивания, равной высоте гайки, при работе в условиях вибрационных нагрузок.

В дополнение к этому, резьба с мелким шагом применяется в регулировочных и установочных винтах и гайках, так как с ее помощью легче осуществить точную регулировку.

По умолчанию компания BEST-Крепёж поставляет крепёжные изделия с метрической резьбой из коррозионно-стойких сталей с крупным шагом по ГОСТ 8724-2002.

Кроме этого, мы предлагаем нашим клиентам стандартный крепёж с мелким шагом метрической резьбы.

Размеры и шаг резьбы самонарезающих винтов (винтов для листового металла) с резьбой ST регламентирует ГОСТ ISO 1478-2015:

Остались вопросы?

Задайте их нашему техническому специалисту, мы ответим на них в течение 1-2 рабочих дней!

Особенности и преимущества использования болтов с мелкой резьбой

Различия между основной и мелкой резьбой заключаются не только во внешнем виде или особенностях производства метизов. Применение крепежа с мелкой резьбой позволяет создавать особенно прочные и надежные соединения, не боящиеся вибрации. Поэтому болты этого типа используются при сборке самолетов, вертолетов, автомобилей, станков.

Основные сведения

Если вы сравните болты с мелкой резьбой со стандартными изделиями того же размера, то заметите, что их сечение получится несколько больше. Это делает крепеж более прочным, однако требует особой точности при сборочных работах. Дело в том, что при неосторожном обращении мелкую резьбу можно повредить. Кроме того, приходится учитывать и опасность коррозии – чем мельче резьба, тем выше риск ее повреждения в агрессивных средах или условиях повышенной влажности. Именно поэтому метизы с мелкой резьбой изготавливают из среднеуглеродистых сталей, после чего подвергают термообработке и нанесению защитного покрытия.

Для строительства мостов, при монтаже железнодорожных путей и узлов, в тяжелом машиностроении используют метизы, относящиеся к классу прочности 6.8 или выше.

Резьба этого типа делится на три группы: мелкая, мелкая-2 и супермелкая. Например, для наружного диаметра 22 мм мелкая резьба будет иметь шаг 2 мм, мелкая-2 – 1,5 мм, а супермелкая – 1 мм. При выборе крепежа используют специальные таблицы, позволяющие подобрать оптимальный вариант для конкретных типов соединений. Маркировка имеет вид М22х2, М10х0,75 или М68х3. Если метизы имеют диаметр от 1 до 64 мм, на них может быть как крупная, так и мелкая резьба. При номинальном диаметре 72-600 мм используют мелкий шаг.

Какие преимущества дает мелкая резьба

Чем мельче резьба, тем большей точности можно добиться при регулировке. Небольшой шаг между витками позволяет использовать оптимальное затяжное усилие и обеспечивать прочное соединение без риска разрушения гайки. Но это – не единственное достоинство. В списке преимуществ можно найти:

Болты с мелким шагом резьбы незаменимы в условиях небольшой вибрации, периодических толчков и неравномерных нагрузок. С ними можно не опасаться непроизвольного вывинчивания крепежа, поскольку площадь трения выше, чем у метизов с нормальной резьбой.

ЦЕНТР ПРОФЕССИОНАЛЬНЫХ КОМПЕТЕНЦИЙ ТОиР

ТОиР 4.0

ШКОЛА ТОИР 4.0

Цифровизация, цифровая трансформация, Индустрия 4.0, цифровые двойники и интернет вещей, четвертая промышленная революция — эти термины появляются в нашей жизни все чаще и чаще. Но, как правило, они появляются и уходят, не затрагивая область ТОиР. И мы, погруженные в борьбу с отказами и простоями оборудования, выдыхаем, то ли с сожалением, то ли с облегчением… И правда, своих проблем хватает, не до цифровизации. Вот, начали внедрять (далее подставить нужное: SAP, 1C:ТОИР, Microsoft Dynamics…), до сих пор в себя прийти не можем.

Тем не менее, в глубине души мы понимаем, что выживет только тот, кто сможет приспособиться к изменяющейся среде. А внешняя меняется очень и очень быстро. И постепенно изменения доходят и до ТОиР. Изменения рождают сопротивление коллектива, потому что не хочется в очередной раз наступать на те же грабли внедрения чего-либо по указке сверху без должной подготовки; потому что есть опасения, что добавится нагрузка сверх существующей без соответствующей мотивации; есть страх оказаться некомпетентным в новых процессах, и, как следствие, быть уволенным.

Но хотим вас со всей ответственностью предупредить. Просто так взять, и перейти к цифровой трансформации сервиса и внедрить Индустрию 4.0 на неподготовленный ТОиР не получится.

Для начала необходимо освоить базовые практики обслуживания, такие как эксплуатация до отказа, как плановые ремонты по времени и по состоянию. Научиться интегрировать процессы эксплуатации и сервиса оборудования в рамках методик обслуживания по надежности и рискам.

Несомненно, нужно научиться азбуке процессов разрушения и развития отказов.

Развить навык поиска коренных причин отказов оборудования.

Постигнуть смысл цели управления производственными активами.

Общаясь с людьми на разных предприятиях и видя потребности специалистов, занимающихся организацией и проведением технического обслуживания и ремонта, отвечающих за управление производственными активами, мы решили в 2020 году запустить новый информационно-образовательный проект «ТОИР 4.0», где и будем учить перечисленным выше практикам.

Этот проект призван шаг за шагом поднимать общий уровень культуры технического обслуживания и готовить бизнес-процессы ТОиР к работе в условиях четвертой промышленной революции. Мы будем вести регулярную публикацию материалов о базовых вопросах надежности, точного технического обслуживания, планирования, управления активами, сервисных стратегиях и тактиках.

На главной странице нашего сайта https://toir.pro/ есть форма подписки на новости ШКОЛЫ ТОИР 4.0. Подписка и все материалы, распространяемые по этой подписке — бесплатные.

Так что подписывайтесь, и давайте меняться вместе, готовясь жить в условиях быстрых изменений и новых технологий в ТОиР.