на что клеят стекловолокно для авто

как работать со стеклотканью и полиэфирной смолой

Решил запостить небольшой FAQ по работе с волосатой и смолой. Надеюсь тем, кто только собирается попробовать работать со стекловолокном — это поможет.

Здесь не будет скопированных цитат из интернета, химических формул, научных описаний, а только мой личный опыт, советы и вопросы с которыми я столкнулся. Если кому-то нужен совет, обращайтесь.

Q: какую стеклоткань выбрать?

A: Очень много зависит от планов ее применения. Основной параметр стеклоткани, сказывающийся на ее применении — это плотность.Чем выше плотность, тем сложнее работать по мелким деталям. Чем ниже плотность, тем сложнее набирать толщину. (Я для первого раза брал ткань плотностью 250гр/м2 для изготовления шаблона капота)

Q: что такое стекломат и зачем он нужен?

A: стекломат, это прессованные рубленные волокна стеклоткани. Он гораздо удобнее для работы и стоит дешевле чем стеклоткань. По сути является самым «боевым» материалом. (Для первого раза я брал стекломат плотностью 300гр/м2)

Q: полиэфирная смола. какую выбрать?

A: Я покупаю полиэфирную смолу свободной заливки, ей проще пропитывать материал. Если смола имеет цветовую индикацию, то это еще лучше, т.е. в процессе высыхания она меняет свой цвет ( к примеру, Аркпол 20 П)

Q: можно ли использовать эпоксидную смолу?

A: Можно.Но, у эпоксидки высокая вязкость, что вызывает трудности с пропитыванием. Кроме того, время высыхания эпоксидки — в несколько раз дольше, чем у полиэфирной.

Q: какой выбрать отвердитель?

A: Для смол с разными основами, используются различные отвердители. Более подробно наверняка подскажу продавцы, подскажут когда Вы определитесь со смолой.

Q: В какой пропорции необходимо смешивать полиэфирную смолу с отвердителем?

А: Повсеместно, рекомендуется 2-3%. Из личного опыта — не меньше чем 1% и не больше 5%.

Q: Сколько сохнет полиэфирная смола?

A: Важно понимать, что в процессе работы со смолой, есть важный переломный момент — желатинизация (состояние смолы, в котором она уже практически не годится к нанесению на поверхность и тем более пропитыванию). А сама смола высыхает уже через несколько часов.

AI: не стоит сушить смолу на солнце, это может привести к спеканию и нарушению физических свойств материала.

Q: что влияет на желатинизацию полиэфирной смолы, сколько она длится?

A: на желатинизацию смолы влияет, тип смолы, отвердителя, температура окружающей среды и процентное соотношение отвердителя к смоле, в зависимости от этих параметров среднее время желатинизации смолы может варьироваться от 5 до 30 минут.

Q: В чем замешивать смолу?

A: Я пользуюсь обычными пластиковыми стаканчиками.

AI: Стаканчики из фастфудов — для использования не годятся.

Q: Чем наносить смолу?

A: Я пользуюсь обычными кисточками по 10-25 рублей за шт. После, отмачиваю их в растворителе. Чем шире кисточка, тем теоретически быстрее вы сможете пропитать большую площадь, но не забывайте про золотую середину.

Q: Чем выдавливать воздух, уплотнять и прокатывать материал для равномерного пропитывания смолой?

A: я использовал металлические прикаточные и разбивочные валики. продаются в магазинах специализирующихся на ламинировании. Иногда попадаются в строительных магазинах.

Q: Как получить матрицу с поверхности, не испортив поверхность?

A: Можно использовать разделительные составы, аля Воск, но я накладываю на деталь пищевую пленку, и уже на пищевую пленку клею молярный скотч. Зачем пленка? Что бы после снятия скотча, на детали не остался клеевой состав.

Q: Где купить стеклоткань? Где купить полиэфирную смолу, отвердитель?

A: Если вы обошли все магазины в своем городе, облазили интернет, напрягли всех знакомых и все равно ничего не нашли — заказывайте через региональные центры, многие компании делают доставку в регионы.

AI: я заказывал через Москву, яндекс — Раостеклоткань.

и еще пару советов:

— при работе со стекломатом используйте резиновые перчатки, если не хотите обзавестись зудом кожи на пару дней. Если, все таки зуд выступил — обильно мажьте детским кремом для рук.

— не замешивайте за раз много смолы за раз. Лучше сделать несколько замесов.

— для получения правильной пропорции компонентов используйте электронные весы. не забывайте про не сливаемый остаток с тары. (на самом деле, все первые мои опыты со смолой, проводились на глазок и вполне нормально)

— не оставляйте емкости со смолой и отвердителем в жилом помещении. Даже если вам кажется что емкость очень плотно закрыта. (результат может быть плачевным)

— не пытайтесь сращивать детали с гладкой поверхностью с помощью смолы. при нагрузке после высыхания, она обязательно отслоится. Перед нанесением придайте гладкой поверхности шероховатость с помощью наждачной бумаги.

— Если вы работает не очень аккуратно и на скорость, готовьтесь что все предметы с которыми вы будете работать в перчатках, будут липкими (кисточка, ножницы и т.д.). Поэтому, предметы многоразового использования, желательно обернуть в целлофановые пакетики.

Ремонт кузова с помощью стекловолокна — 1 часть

Поковыряв отвёрочкой, дырочка оказалась больше, чем казалась

Поехал закупился боекомплектом:

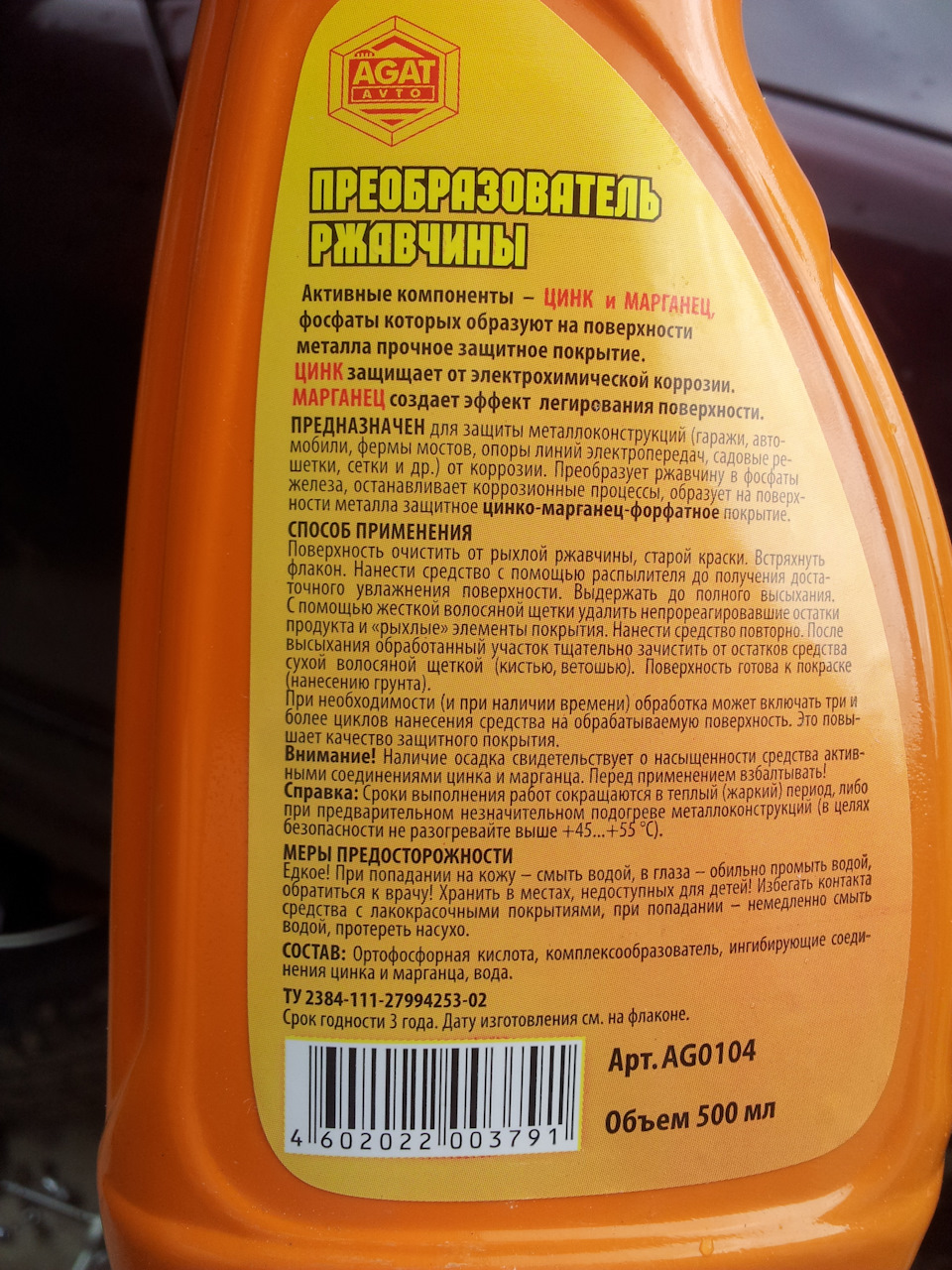

1. преобразователь ржавчины «Цинкарь»

2. балончик грунтовки

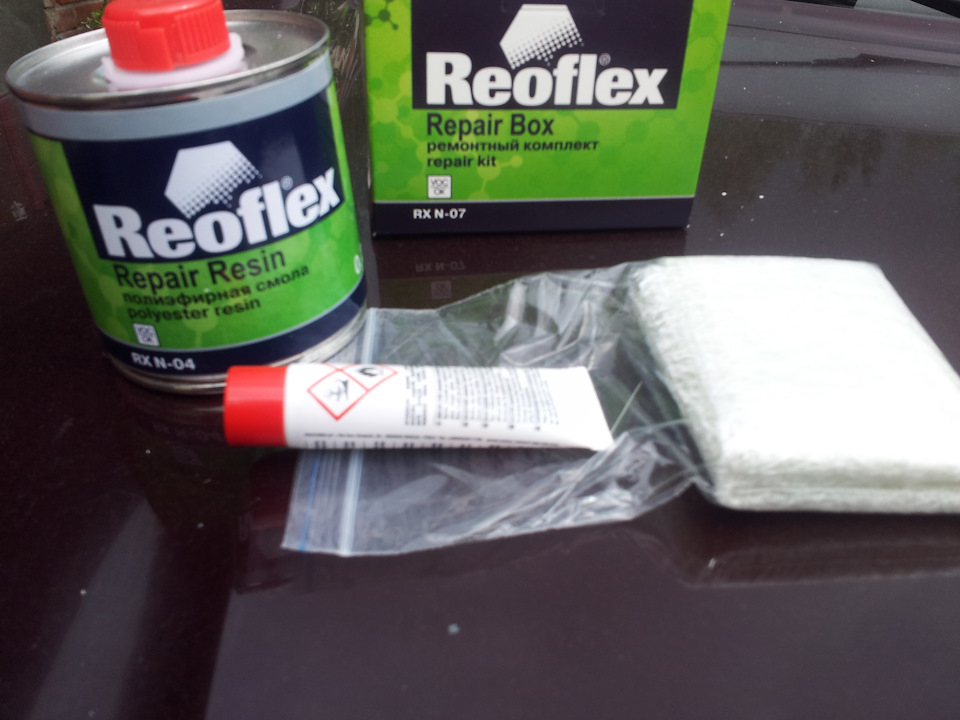

3. ремкомплект из смолы и стекловолокна

4. шпаклёвка на стекловолокне

5. универсальная шпаклёвка

6. малярный скотч

7. обезжириватель

8. шкурки: 100-ка для грубой обработки, 400-ка для большей гладкости, 800-ка по грунтовке уже и 2000-ая для снятия шарижек после покраски

9. 100 грамм полировочной пасты

10. полировачный круг

11. краска в цвет 300 грамм

12. растворитель 650 одну банку 0,5л

13. балончик лака

14. перчатки 2 пары

Самое дорогое оказалась подбор краски за 300 грамм 1200р., остальное на 2000р., итого 3200р.

Теперь начинаем воевать 🙂

1. Цинкарь 120р. отличная вещь, побрызгал

Ржавчина, за сутки превратилась в что-то чёрное, чистый металл не покрылся цинком, но по крайней мере я этого не заметил, но когда брызгал в другой, солнечный день, быстро высыхая, образовалась видимая плёнка цинка.

Чистый металл становиться матово-серым, а в дождливую погоду ржавчина глубже преобразуется во что-то чёрное, у меня так процесс сложился. И получается, если сильной ржавчины нет, а лучше нет вообще только чистый металл, то можно через пару часов грунтовать. А если сплошная ржавчина, то на сутки точно оставлять и хорош бы было холодно-дождливо, чтоб цинкарь быстро не высох и глубже проник в металл.

Оставил на день и обнаружил на крыле точки ржавчины, второе крыло, и вот фотка:

Поковыряв отвёрочкой, а потом дрелью получилось это

ржавчина шла изнутри и не много не дошла, а пятна её проявили, кадр после снятия точек болгаркой

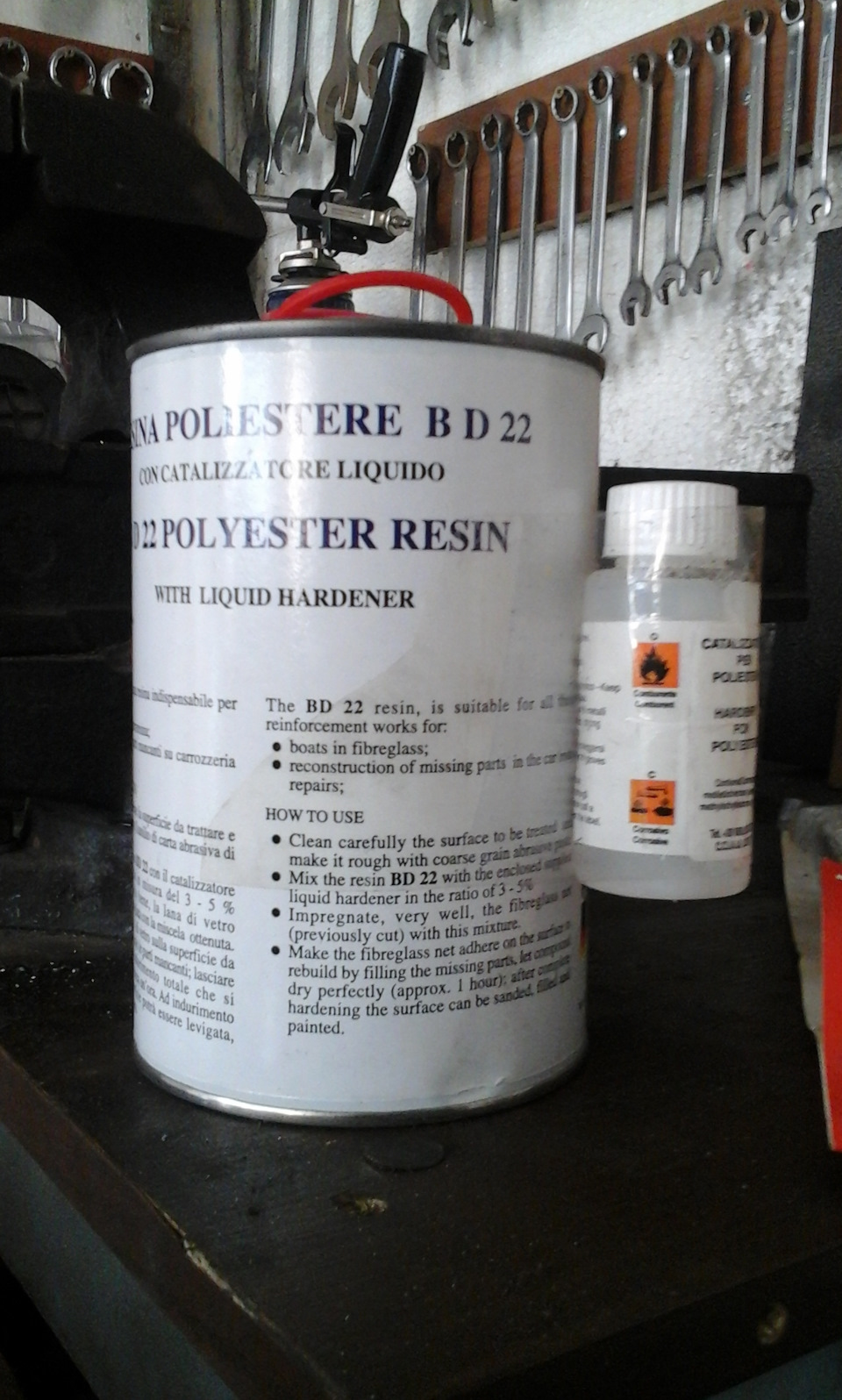

3. Смола и стекловолокно, что то около 150 рублей

Кисточкой мазал металл, а потом накладывал нарезанное по размеру стекловолокно

Размешал с отвердителем грамм 50, хватило на 5-7 минут и он превратился в это

Было решено размешивать по чу-чуть и раза три подливал, всё пошло как надо. Через часок положил слои с внешней части крыла. На втором крыле стекловолокно только внутри, для каркаса

пошкурил до матовости, обезжирил, загрутовал

4. Шпаклёвка на стекловолокне даёт замазать относительно большие неровности. Где я сверлил дрелью, с обратной стороны крыла нанёс в один толстый слой шпаклёвки на стекловолокне, так как стекловолокно со смолой закончилось. То есть шпаклёвкой на стекловолокне можно заделывать щели, отверстия, диаметром не более 5-10 мм.

5. Универсальной шпаклёвкой заровнял маленькие неровности, зашкурил и загрунтовал, всё это делалось не один день, я на машине ездил от дома в гараж и по делам, так что такие фотки

Исчерпал лимит фоток, продолжение во второй части

«Про Это» или «Балуемся стеклотканью»

Почему «Про Это»?

Насмотрелся я видео на ютубе про заделки дыр стеклотканью и решил поэкспериментировать, и в прошлой записи пообещал написать про это.

Опять у меня проблема с качеством фотографий. Клацал мобилкой, но скоро перефотаю нормальным фотиком.

Итак. Вот моя правая сторона. Уже кое какие работы провел, уже кое что поварил. Промежуточных фоток не было, так как было настроение работать, а отвлекаться на фото сессию проржавевших частей тела моей красавицы не было времени.

Даже сделал крепление для ремня безопасности. Может быть когда нибудь придется автокресло для малыша прикрепить. Но уже не моего, мои уже вырастут пока я ее починю.

Ну да ладно…Вот как было до моего вмешательства:

Первым делом перед ремонтом выкурил сигарету и выпил бутылку пива. Появилась смелость и пропала нервная дрожь. Я решительно взял в руки болгарку и начал вырезать всю ржавчину, старые ржавые латки приваренные внахлест. Выреза кусок железа весом почти в килограмм. Так там аж в 3 слоя металла было.

Потом вырезал и выгибал железо. На этот раз у меня появился кусок металла толщиной 1 мм. Вот из него я и сделал латки, выгнул накладку порога, заменил часть усилителя порога.

Правда потом косяк вышел. Стеклоткань как то криво легла и прогнулась, образуя огромную яму. Надо было сначала дать хорошенько высохнуть, а я дал чуть чуть схватиться и начал приваривать этот кусок. Когда все приварил, то увидел что часть стеклоткани отклеилась и прогнулась во внутрь. Ладно, фиг с ним. На видео из прошлой записи вообще было пипец, и ничего!

На фото видно что куска арки не хватает. Причем эта часть арки, которой нет, является наиболее ответственной частью, так как нужно выдержать зазор между дверь, обеспечить все изгибы. Форма очень сложная так как изгибается в трех плоскостях. Качественно выварить из металла эту часть очень и очень тяжело. Делаем ход конем!

Ко мне все же доехал ремкомплект арки. Но приваривать весь я его не стал. И вырезать от него куски тоже жалко, поэтому я с этого ремкомплекта делаю слепок (матрицу) недостающей части арки.

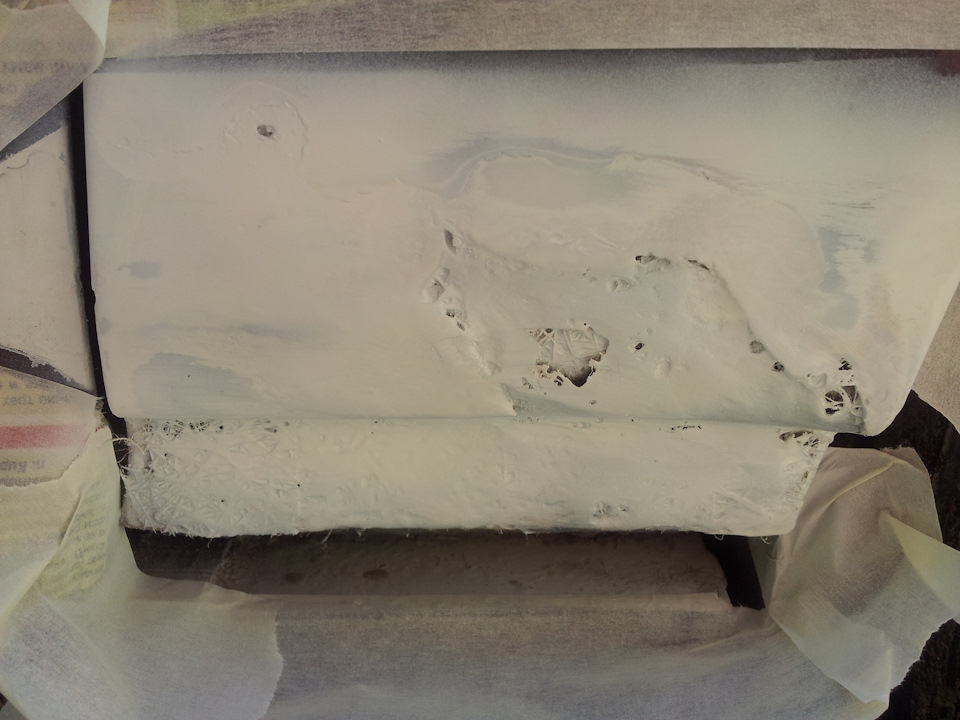

Я обмотал нужный мне участок пищевой лентой. Наложил 1 слой стеклоткани, пропитал его смолой, затем 2 слоя стекловолокна, тоже пропитал смолой, затем опять обернул участок пленкой, чтобы не разматывалось и плотно прилегло я обмотал все скотчем. И оставил этот сверток на день сохнуть.

На следующий день, все размотал. Из за пленки «матрица» очень хорошо отсоединилась от «модели». Получилось очень неплохо.

Прижал все это дело крокодилом от сварочного. Оставил на ночь.

Утром пришел в гараж, размотал пленку, матрица неплохо отошла от арки. И сразу же увидел косяки.

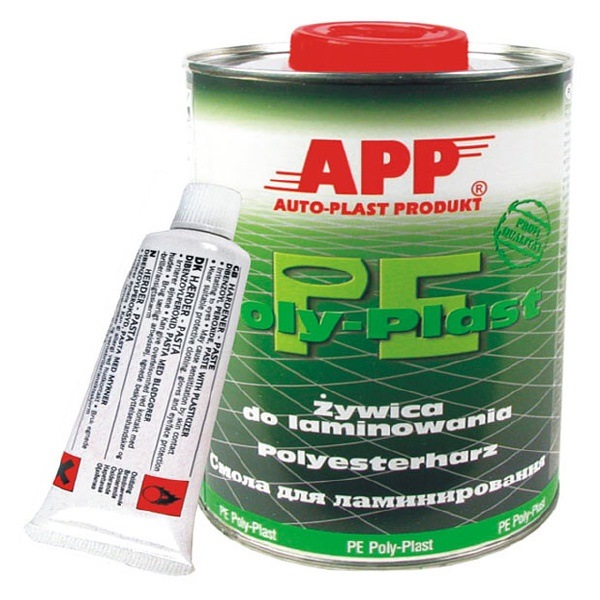

Это уже кое что. За шпатлюем все впадины шпатлевкой APP

А вот и смола которой я работал

Так же стекловолокном я залепил еще один геморрой. На задней части внутренней арки была дырка, но заварить ее я не придумал как.

Там особо не подлезть ни болгаркой ни сварочным. Можно конечно при желании заморочитья, можно было вырезать нижнюю часть крыла и вари как хочешь, но это долго. Я просто взял, как смог зачистил от рыхлой ржавчины. Края не обрезал, не обрабатывал. Прям по верх ржавчины намазал смолой по наружной и внутренней стороне. Со стороны багажника положил один слой стеклоткани. Со стороны колеса тоже 1 слой стеклоткани и 2 слоя стекловолокна. Когда все начал пропитывать, то стекловолокно начало тянуться за кистью. Наверное сразу ложить 3 слоя за 1 раз неправильно. Нужно давать схватываться каждому слою. Но тогда задолбаешся смолу замешивать. И кисточки, я так и не понял как их мыть от смолы. Я тупо накупил самых дешевых кисточек 10 шт по 2 грн, и резиновых перчаток взял аж 20 пар.

Я думаю не отвалиться. Там было к чему прилипнуть. Надеюсь что ржавчина пропиталась смолой аж до металла.

Пока эта каша сохла, я немного прибрал после стекловолосатых работ. Столько мусора! А обрезки волокна и ткани тянуться за ногами по всему гаражу, и вончак! Ужасная вонь. Проветривание не помогало пока смола не высохнет.

Но не смотря на вонь я доварил местами вырезанную арку.

Вчера меня хватило еще на то чтобы доварить все, еще и погрунтовать арочку. Еще я кинул 1 слой шпатлевки со стекловолокном.

Надеюсь в течение недели наведываться в гараж и дошпатлевывать, дошлифовывать.

У нас ожидается потепление в ближайшие дни. Уже пора заниматься днищем и скрытыми полостями.

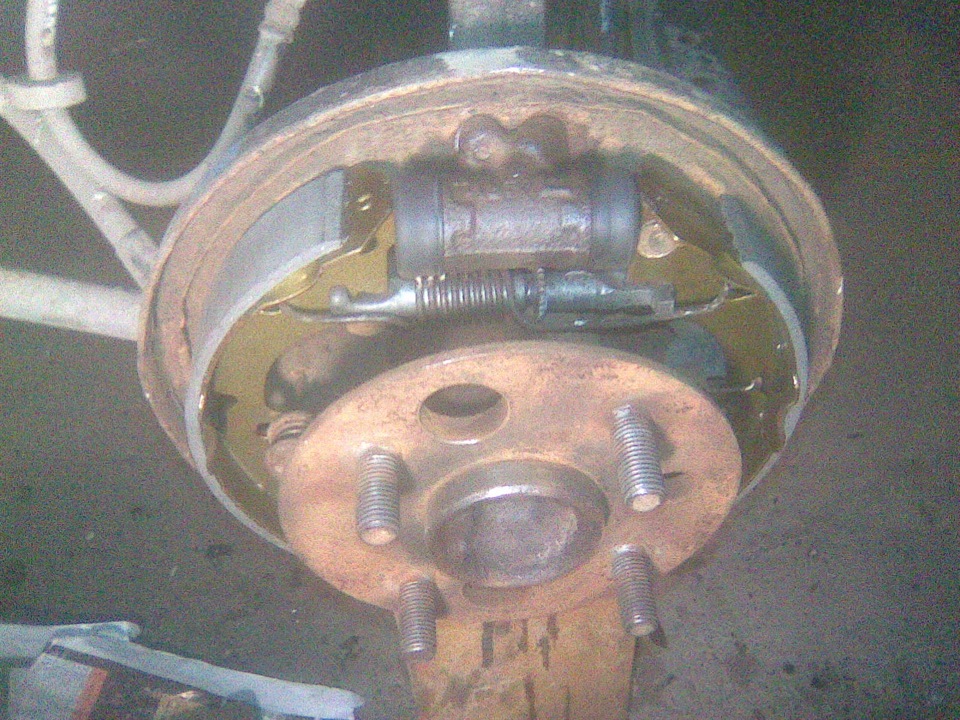

А, чуть не забыл. Еще заменил тормозные колодки. Долго танцевал вокруг тормозного барабана, пел песни и бил в бубен. Ничего не помогало. Помогли только 2 крепкие отвертки и тяжелый молоток. Колодок не было вообще, ноль целых х…й десятых миллиметра осталось, потекший тормозной цилиндр и килограммы пыли и ржавчины.

помыл, почистил, вставил ремкомплект тормозного цилиндра (заранее припасенный, 04474-16020 купил еще за 23 грн. Почему то сейчас он стоит 98грн).

Вот собственно и все о проделанной работе.

Вывод: стекловолокно — хорошая штука, но если есть возможность варить, надо варить!

Работа со стеклотканью и эпоксидной смолой

Решил написать все нюансы для тех кто первый раз захотел покрыть стеклотканью и эпоксидной смолой какое нибудь изделие. Я сам сегодня первый раз это делал и что то не получилось, а что то получилось. Конечно перед этим процессом просмотрел в инете много информации, но практически все они о поверхностном взгляде. И вот нашел видео, такого же самоучки, но все равно всего он не раскрыл и я попал на некоторые нюансы. Купил эпоксидную смолу и стеклоткань.

Обклеил изделие бумажным скотчем (если обклеили бумажным скотчем, то не закидывайте в дальний угол, иначе скотч на следующий день начинает отклеиваться). Бумажный скотч закрывает все дырочки, да и к тому же ложится как надо. Можно бумагу нарезать кусочками, а затем кусочки с одной стороны пропитать водой, а с другой промазать клеем ПВА, и накладывать. Мокрые кусочки имеют свойство растягиваться, удобно накладывать. Сделал металлический валик.

Купил обычный маленький валик. Взял от старого сайленблока сердцевину. Приварил шайбочки, нарезал резьбу и вооля валик готов. Но скажу так, он оказался бесполезным, так как когда начинаешь им ровнять пропитанная стеклоткани начинает приклеиваться к валику, так что им ни как не получится. Взял маленькую кисточку, межу прочем удобно маленькой. Приготовил два днища от боклашек. Одно для растворителя, что бы ложить кисточку (что бы не засохла), а вторую для приготовления по нем ногу эпоксидной смолы с затвердителем. Ну и конечно нарезал стеклоткань маленькими кусочками. Но скажу так если у вас большое пространство и ровное, то необязательно мелкими, можно и побольше, быстрее можно промазать и пропитать, но главное не в изогнутых местах, иначе большой кусок чуть, чуть начинает выгинать.

Самое главное не забудьте разделить стеклоткань. Я с этим столкнулся первый раз и ни кто, ни где не сказал что такое возможно. А я значит нарезал и стал накладывать толстый слой. Во первых он дольше пропитывается, а во вторых на изгибах практически не загибается и выгинается назад. Я таким макаром запорол радиаторную решетку.

А на бампере уже отделил и тонким слоем накладывал. Ложилось просто на ура. Промазывал эпоксидкой, затем накладывал кусочек и промазывал (точнее промакивал кисточкой, так как мазать не получиться, стеклоткань отделяется) эпоксидкой. Затем промазывал рядом и опять накладывал стеклоткань в нахлест, и опять промакивал стеклоткань.

На изгибах желательно по больше накладывать, для прочности.

Надеюсь это поможет тем кто в первый раз захочет заняться этим, но не хотел бы в первый раз запороть изделие. Ведь материал стоит не дешево, да и если в первый раз не получиться, то многие потом бросают из за того что не получилось. У меня получилось со второго раза и результатом я доволен. Желаю начинающим удачи!

Как работать со стекловолокном и эпоксидной смолой, известные методики

Сочетание таких материалов, как эпоксидная смола и стекловолокно дает нам уникальный композитный материал – стеклопластик. Он вошел в обиход повседневной жизни, благодаря своим уникальным физическим свойствам. Стеклопластик на эпоксидке или полиэфирке используют в различных сферах промышленности. В быту этот материал тоже нашел свое применение, причем в тех работах, которые, на первый взгляд, в состоянии выполнить только профессиональные мастера.

Наиболее популярным видом работ со стеклотканью и смолой считаются работы, связанные с авторемонтом. Действительно, в кратчайшие сроки и с наименьшими затратами можно получить качественное и прочное покрытие, которое восстановит дефекты бамперов, дверей, крыльев, днища автомобиля и прочих пластиковых и металлических изделий. Но для того, чтобы работать со стеклотканью и эпоксидной смолой, необходимо знать тонкости каждого из этих материалов, их свойства и характеристики. В противном случае можно выйти за пределы сферы применимости и не добиться должного результата.

Достоинства и недостатки стекловолокна

Сначала рассмотрим материалы по-отдельности, чтобы оценить их совместимость и установить границы применимости. У стекловолокна есть масса достоинств, но так как ни один материал не может быть идеальным, то проявляются и некоторые недостатки.

Отметим недостатки материала, хотя их можно считать условными, это означает, что в некоторых видах работ этими недостатками можно пренебречь.

Плюсы и минусы эпоксидки

Эпоксидная смола более известна потребителю, так как ее часто используют в качестве клея. Она востребована в быту и на производстве во многих областях промышленности. Свойства эпоксидки по праву считаются уникальными, однако есть и определенные недостатки.

Как мы уже говорили, у эпоксидки есть свои минусы.

Разновидности стекловолокна

Стекломат легко отличить от стеклоткани по его характерным хаотично расположенным волокнам. Забегая вперед, отметим, что волокна стеклоткани переплетены так, что они похожи на реальную ткань. Прочность стекломата ниже, зато работать со стекловолокном и эпоксидной смолой гораздо сложнее. Первый практически идеально ложится в матрицу, повторяя ее форму. Стекломаты выпускаются в виде плит разной толщины и разной плотности. Основной их параметр – масса единицы площади (одного квадратного метра). Тонкие стекломаты позволяют выводить сложные по форме поверхности, однако может потребоваться наложение материала в несколько слоев.

Назначение стеклоткани ничем не отличается от назначения стекломата. Не вдаваясь в подробности технических характеристик, мастер выбирает между тканью и плитой наиболее подходящий вариант. Прочность стеклоткани в разных направлениях различна, поэтому ее накладывают в несколько слоев, ориентированных друг к другу под разными углами.

Важным показателем качества стеклоткани является способность смолы пропитывать волокна по всей глубине.

Встречаются материалы, в которых между волокнами присутствует парафин. Он не дает смоле проникнуть внутрь ткани, поэтому для ведения ремонта стеклотканью и эпоксидкой необходимо выбирать материалы без парафина или вытапливать парафин перед применением. Тем не менее, большое количество смолы в волокнах стеклоткани вовсе не является залогом прочности. Наоборот, смола должна содержаться в минимальном количестве, но при этом равномерно распределяться по всему материалу.

Изготовление матрицы

Наложение латок из стекловолокна – самый элементарный вид работ. Более сложные работы связаны с изготовлением изделий из стеклопластика. Обязательным этапом является создание макета будущего изделия. Для упрощения задачи в качестве макета принимают уже готовое изделие, с которого необходимо «снять» копию. Примером может служить корпус бампера автомобиля.

Если же такого эталона не существует, то мастеру придется самостоятельно сделать его макет из фанеры, пенопласта или пластилина. Естественно, от точности макета зависит качество будущей детали. Особе внимание уделяется не только форме, но и поверхности матрицы, ведь ровная и гладкая поверхность изделия упрощает работы по последующей обработке и шлифовке детали.

Иногда попытка создать цельную конструкцию заканчивается фиаско. Не всегда деталь из стеклопластика можно после отверждения достать из матрицы. Этот факт следует предусмотреть и при возникновении сложностей разделить изделие на несколько составляющих частей. По макету можно изготавливать необходимую деталь, но для серийного производства делают матрицу. Макет сверху покрывается воском. Затем на него накладывается гелькоут, обеспечивающий будущей матрице гладкую поверхность.

На застывший гелькоут накладывается слой стекловолокна. Сначала можно укладывать тонкий материал – стеклохолст. Он более точно повторяет все изгибы поверхности. Первый слой должен полностью высохнуть перед продолжением работы. Далее происходит накладывание более толстых слоев стеклоткани, пропитанных эпоксидкой. Полностью всю толщину набирать не рекомендуется, так как заготовка матрицы может деформироваться. Необходимо применить процедуру послойного наложения материала.

Ручное формование

В работе с эпоксидной смолой и стекловолокном применяется несколько технологий. Эти технологии применимы не только к стекловолокну, но и к другим аналогичным материалам, способным армировать смолу. Ручное формование – способ наложения стеклоткани, пропитанной эпоксидкой. Он считается самым простым и дешевым по себестоимости, однако требует от мастера определенной квалификации. Если нанимать профессионала, то сэкономить на стоимости ремонта вряд ли получится.

Смола наносится на материал с помощью кисти или валика. Специальные инструменты должны быть рассчитаны на работу с полимером. Стеклоткань или стеклохолст сразу укладывается в предварительно подготовленную форму, но в некоторых случаях целесообразно сначала произвести пропитку, а затем уложить волокна.

Для того, чтобы материал равномерно лег на поверхность, смола распределилась между волокнами, а пузырьки воздуха вышли на поверхность, стеклоткань обрабатывается разбивочным валиком. Финализируется наложение материала укаточным валиком. Оставшийся воздух выдавливается из-под волокон и выходит наружу. Если под стеклотканью останутся пузырьки воздуха, то место их локализации будет прослаблено. Иногда даже образуются сквозные отверстия. Избавиться от такого брака практически невозможно. Придется все работы начинать сначала.

Специализированное оборудование способно механизировать труд, но только лишь частично. Смола подается с помощью смесителей прямо на валик. В нее добавляется катализатор и прочие наполнители. Но раскатывается смола валиком вручную. Тем не менее, такие приспособления позволяют ускорить процесс укладки стекловолокна. Плюс данного метода заключается в небольших финансовых затратах. Но получить качественный результат без должного опыта очень сложно. Ручное формование подходит для небольших объемов работ.

Напыление ровинга

Простота технологии видна лишь теоретически. Только «на бумаге» суть метода разместился в паре строк. На самом деле, способ не стал массовым, причем дело не в наличии специального инструмента. Причина кроется в чрезмерно большом расходе эпоксидной смолы. Само же изделие становится массивным, а при отсутствии переплетения волокон показатель прочности слоя оставляет желать лучшего.

Вокруг пистолета образуется облако пыли из частиц ровинга и смолы, и если человек будет такую смесь вдыхать, это пагубно отразится на его здоровье.

Метод намотки и препрегов

Метод намотки применим при изготовлении полых изделий. Примером могут служить резервуары, секционные емкости, трубы. Методом намотки сделаны рамы велосипедов, удочки, судовые мачты. Волокна не сплетены в ткань. Они попадают в ванну, заполненную эпоксидной смолой, а затем с помощью натяжных валиков наматываются на нужный каркас. Предварительно с волокон убираются излишки смолы.

Процедура полностью механизирована, так как изменяется угол намотки, в зависимости от скорости вращения и поступательного движения каретки. В результате намотки получаются достаточно крепкие изделия.

Препреги – куски готовой стеклоткани, пропитанные смолой. Но для хранения стекловолокна ее пропитывают не готовой смолой, а предкатализированной. Простыми словами, если смолы является двухкомпонентным веществом, то стекловолокно пропитывается только компонентом «А». В таком состоянии препреги могут храниться годами.

Существует и другая технология. Смола смешивается с отвердителем, который вступает в реакцию при высокой температуре. Пропитанные такой смолой волокна не застывают длительное время. После того, как они укладываются в матрицу, происходит их интенсивный разогрев, в результате чего смола начинает отверждение. Данный метод стал бы популярным, если бы не наличие оборудования для нагрева смолы до высоких температур (иногда она достигает 1800°C градусов).

Работа в домашних условиях

Самостоятельные ремонтные работы ведутся по технологии ручного формования. Здесь никаких требований не устанавливается, так как нет должного контроля над качество выполненных работ. Естественно, результат не может всегда быть положительным, поэтому опытные мастера делятся полезными советами, которые помогут повысить качество изделий из стекловолокна.

Необходимо хорошо подготовить поверхность. В случае работы с металлом, пользуются преобразователем ржавчины, после чего металл обрабатывают щеткой. Перед непосредственным наложением стекловолокна поверхность следует обезжирить. Ремонт стеклопластиковых изделий начинается с обработки поверхностей абразивными материалами.

Воздух – побочное явление, с которым необходимо бороться. Оставшиеся пузырьки воздуха не только испортят внешний вид изделия, но и негативно отразятся на его прочности. При наличии вакуумной камеры избавиться от лишнего воздуха просто. В домашних условиях для этого применяют валики. Ленты стекловолокна раскладываются по поверхности и прикатываются валиком. После отверждения никаких особых ограничений действий нет. Материал можно обрабатывать любым доступным способом.