Клапана двигателя что это

Клапаны двигателя: конструктивные особенности и назначение

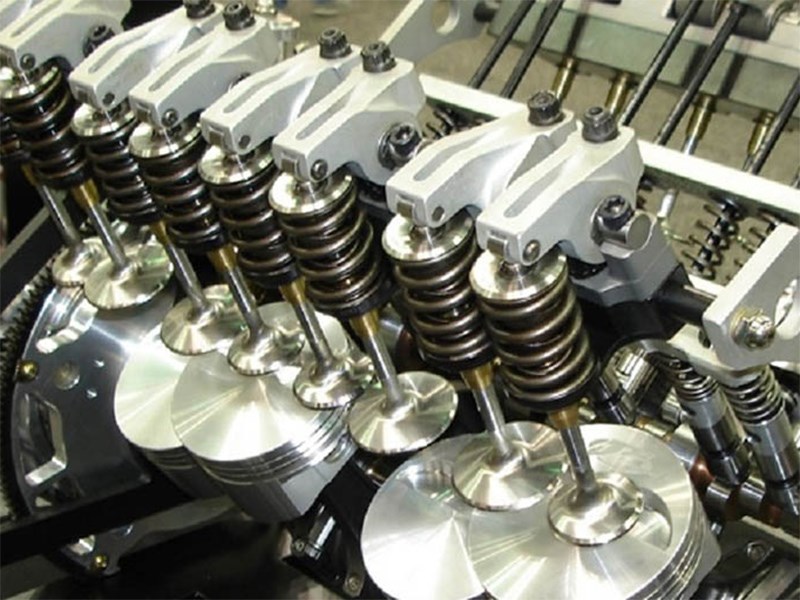

Клапанный механизм – это основной исполнительный компонент ГРМ (газораспределительный механизм) современного двигателя внутреннего сгорания (ДВС). Именно этот узел отвечает за безупречно точную работу мотора и обеспечивает в процессе работы:

Клапаны – ключевые детали механизма, которые должны гарантировать полную герметизацию камеры сгорания при воспламенении в ней топлива. Во время работы мотора они испытывают постоянно высокую нагрузку. Вот почему к процессу их изготовления, а также особенностям конструкции, регулировкам и непосредственно самой работе клапанов ДВС предъявляются жесткие требования.

Общее устройство

Для нормальной работы двигателя в конструкции газораспределительного механизма предусмотрена установка двух типов клапанов: впускных и выпускных. Первые отвечают за пропуск в камеру сгорания топливовоздушной смеси, вторые – за отвод отработанных газов.

Клапанная группа (одновременно является оконечным элементом системы ГРМ) включает в себя основные детали:

Эксперты MotorPage.Ru обращают внимание автовладельцев на тот факт, что именно сопряжение «седло-клапан» при работе мотора подвергается самой высокой степени воздействия экстремальных температур и разнонаправленным (вверх, вниз, в стороны) механическим нагрузкам.

Кроме того, из-за скоростной работы образуется недостаточное количество смазки. В результате – интенсивный износ и необходимость проведения ремонта двигателя, замены и установки новых деталей ГРМ с последующей регулировкой зазоров.

К каждой паре и группе клапанов предъявляются следующие требования:

Конструктивные особенности

Главное предназначение клапана – своевременное открывание и закрывание технологических отверстий в блоке цилиндров для выпуска отработанных газов и впуска очередной порции топливовоздушной смеси.

Чтобы обеспечить необходимый уровень устойчивости к таким нагрузкам, для изготовления выпускных клапанов используют специальные жаропрочные сплавы и материалы, содержащие большое количество легирующих присадок.

Конструктивно деталь состоит из двух частей:

Для защиты от коррозии поверхность выпускных клапанов в местах контакта с цилиндром покрывается специальным сплавом толщиной 1,5 – 2,5 мм.

К впускным клапанам требования не столь жесткие, поскольку в процессе работы двигателя они охлаждаются свежей топливовоздушной смесью. Для изготовления стержней используются низколегированные марки сплавов с повышенными параметрами прочности, а тарелки делают из жаропрочных сталей.

Требования к изготовлению пружин и втулок

Пружины. В системе ГРМ эта деталь работает в условиях экстремально высоких температурных и механических нагрузок. Задача – обеспечить плотный и надежный контакт между клапаном и седлом в момент их стыковки.

Нередко в процессе работы пружины ломаются, испытывая повышенные нагрузки, зачастую это происходит по причине вхождения ее в резонанс. Как отмечают эксперты Моторпейдж, риск подобных неисправностей гораздо ниже при использовании пружин с переменным шагом витков. Также достаточно эффективны конические или двойные (усиленные) модели.

Пружины для клапанов изготавливают из специальной легированной стальной проволоки. Ее закаляют и подвергают отпуску (технологические операции, используемые в металлургическом производстве). Защиту от коррозии обеспечивает дополнительная обработка оксидом цинка или кадмия.

Втулки. Обеспечивают отвод излишков тепловой энергии от стержня клапана, а также его перемещение в заданной (возвратно-поступательной) плоскости. Эти направляющие элементы системы постоянно омываются раскаленными парами и отработанными выхлопными газами. Функционируют также в условиях экстремальных температур.

Потому к материалу изготовления втулок тоже предъявляются высокие требования – хорошая износоустойчивость, стойкость к максимально допустимым температурам и трению. Данным запросам соответствуют некоторые виды чугуна, алюминиевая бронза, высокопрочная керамика. Именно эти материалы и используются для производства втулок.

Устройство автомобилей

Детали клапанной группы

Клапанная группа

Завершающим звеном механизма газораспределения является клапанная группа, которая включает в себя клапан, пружину, детали крепления клапана и пружины, направляющую втулку и седло клапана.

Клапанная группа работает при больших механических и тепловых нагрузках. Наиболее нагруженным является сопряжение «клапан-седло». Эти детали подвергаются наибольшим ударным воздействиям при посадке клапана в седло, и работают в условиях высоких температур.

Сопряжение «клапан-седло-направляющая втулка» работает при недостаточном смазывании и высокой скорости перемещения клапана, что вызывает их интенсивное изнашивание.

Исходя из условий, в которых работают детали этой группы ГРМ, к клапанной группе предъявляются следующие требования:

Клапаны

Клапаны открывают и закрывают впускные и выпускные отверстия в головке блока цилиндров. Основные элементы клапана: головка 12 и стержень 9 (рис. 1). Головку клапана иногда называют тарелкой клапана.

Плавный переход от головки к стержню снижает сопротивление потоку газов при их истечении через газообменные отверстия. Поскольку отработавшие газы удаляются через выпускной клапан при значительном давлении, головку этого клапана обычно выполняют меньшего диаметра, чему головку впускного клапана.

Температура головки выпускного клапана бензиновых двигателей достигает 800…900 ˚С, а в дизельных двигателях – 500…700 ˚С.

Температурная нагрузка на головки впускных клапанов значительно ниже, тем не менее она приводит к нагреву тарелки клапана до 300 ˚С.

Поэтому для изготовления выпускных клапанов применяются жаропрочные сплавы и материалы, в качестве которых обычно используют жаропрочные стали с большим содержанием легирующих присадок. В целях экономии дорогостоящих жаростойких материалов выпускные клапаны изготовляют из двух частей. При этом для головки используется жаростойкий материал, а для стержня – углеродистые стали.

Головка и стержень в данном случае соединяются между собой стыковой сваркой.

Для повышения коррозийной стойкости и уменьшения изнашивания в выпускных клапанах рабочие поверхности фаски, а в некоторых случаях и поверхность головки со стороны цилиндра наплавляют слоем твердого сплава толщиной 1,5…2,5 мм (рис. 1).

Так как впускные клапаны омываются свежим зарядом и находятся в более легких температурных условиях, к материалу впускных клапанов предъявляются менее жесткие требования и для их изготовления используются хромистые и хромоникелевые среднеуглеродистые стали.

Обтекаемость клапана, работоспособность его фасок во многом зависит от формы головки. Для впускных клапанов чаще используют головки плоской формы (см. рис. 1 и 2), отличающиеся простотой конструкции и достаточной жесткостью. В форсированных двигателях иногда применяют впускные клапаны с вогнутыми головками (см. рис. 1, в). Такие клапаны имеют меньшую массу, чем клапаны с плоской головкой и их движение вызывает меньшие инерционные нагрузки.

Головки выпускных клапанов выполняются или плоскими (рис. 1, 2 и 3, г), или выпуклыми (рис. 3, б). Выпуклая форма головки способствует улучшению обтекаемости клапана со стороны цилиндра и повышению его жесткости, но вместе с тем увеличивается и масса клапана, что отрицательно сказывается на его инерционности.

Сопряжение между тарелкой (головкой) клапана и седлом осуществляется по фаске – специальному пояску на боковой поверхности головки. Угол наклона фаски у впускных клапанов для большинства двигателей составляет 45˚, а у выпускных – 45 и 30˚.

В процессе изготовления клапанов фаски головок шлифуют, а при установке на двигатель притирают к седлу. Ширина притертого пояска фаски для выпускных клапанов должна быть не менее 0,8 мм; для впускных клапанов допускается более узкий поясок, который, тем не менее, не должен прерываться по периметру окружности фаски.

Для обеспечения надежного контакта между клапаном и седлом по наружной кромке фаски клапана угол фаски клапана делают на 0,5…1˚ меньше угла фаски седла.

Коррозийный и механический износ фасок на клапане и седле резко снижает эффективность работы двигателя. На фасках выпускных клапанов в процессе работы постепенно откладывается нагар, который тоже препятствует герметичному закрыванию выпускного отверстия. Для предотвращения образования нагара на фасках выпускных клапанов и повышения их долговечности, в некоторых двигателях выпускной клапан в процессе работы принудительно проворачивается с помощью специального механизма (см. рис. 1, поз. 5).

Механизм принудительного вращения клапана (рис. 4) состоит из неподвижного корпуса 3, расположенных в углублениях этого корпуса пяти шариков 2 с возвратными пружинами 1, конической дисковой пружины 4, опорной тарелки 5 и пружины клапана 7.

Все детали в собранном состоянии скрепляются пружинным кольцом 6.

При открытии клапана от усилия пружины дисковая пружина 4, опирающаяся при закрытом клапане на буртик корпуса 3, деформируется и ложится на шарики 2, которые в это время располагаются в мелкой части углубления корпуса.

Под давлением пружины шарики перекатываются по углублению корпуса в более глубокую часть, поворачивая при этом коническую пружину 4, опорную тарелку 5, пружину клапана и сам клапан вокруг его оси.

После закрытия клапана, когда усилие пружины клапана уменьшается, коническая дисковая пружина 4 возвращается в исходное положение, при этом шарики освобождаются и возвратными пружинами 1 перемещаются в более мелкую часть углубления в корпусе 3, подготавливая механизм к следующему циклу работы.

В двигателях марок «ЗМЗ», «ЯМЗ» возможность проворачивания в процессе работы впускных и выпускных клапанов обеспечивается установкой между опорной тарелкой и сухарями промежуточной втулки (см. рис. 1, поз. 13; рис. 2, поз. 11; рис. 3, поз. 4).

Промежуточные втулки имеют небольшую контактную поверхность с подвижными опорными тарелками пружин, следовательно, трение между этими деталями невелико. Поэтому при открытии клапана вследствие вибрации всех деталей механизма клапан периодически поворачивается.

Ниже фаски головка клапана имеет цилиндрический поясок, который предохраняет ее от обгорания, сохраняет диаметр тарелки клапана при перешлифовке и обеспечивает жесткость головки.

Для предотвращения падения клапана в цилиндр при поломке хвостовика стержня или клапанной пружины, на его стержне может устанавливаться пружинное стопорное кольцо (см. рис. 3, д, поз. 1).

Торцы стержней (пятки клапанов), находящиеся в контакте с коромыслом или кулачком, подвергаются закаливанию. В некоторых двигателях вместо закаливания на концы стержней надеваются колпачки (см. рис. 1, поз. 21) из износостойких материалов и сплавов.

На стержень впускных клапанов надевают резиновый колпачок (см. рис. 3, е, поз. 5), который во время такта впуска препятствует проходу масла в камеру сгорания через зазор между стержнем и направляющей втулкой клапана.

Для предотвращения заклинивания выпускных клапанов в отверстии направляющей втулки при температурном расширении, их стержни вблизи головки выполняют несколько меньшего диаметра, чем по остальной длине.

Для крепления клапанных пружин на конце стержня выполняются одна или две выточки, в которые при сборке входят выступы сухарей 2 (рис. 3, д, е).

Для понижения температуры выпускных клапанов диаметр их головок уменьшают, а диаметр стержня увеличивают. Такое техническое решение позволяет повысить тепловую стойкость клапана, но увеличивает сопротивление потоку выпускаемых газов. Впрочем, поскольку выброс отработавших газов из цилиндра осуществляется под значительным давлением (по сравнению с давлением впуска), то этим недостатком пренебрегают.

Более эффективным является способ принудительного охлаждения выпускных клапанов. Для этого стержень выпускного клапана делают пустотелым (см. рис. 1, а, в) и заполняют металлическим натрием, который имеет низкую температуру плавления (97 ˚С). При работе жидкий натрий, нагреваясь от головки клапана, испаряется, поглощая большое количество теплоты. Поднявшись в верхнюю часть стержня, пары натрия конденсируются и передают теплоту верхней части стержня, которая работает в менее теплонапряженных условиях.

Клапанные пружины

Клапанная пружина должна обеспечивать плотную посадку клапана в седло. Она работает в условиях резко меняющихся динамических нагрузок, способных вызвать резонанс и последующую поломку пружины.

Чаще всего применяют цилиндрические винтовые пружины с постоянным шагом витков.

Для предотвращения резонансных явлений могут применяться пружины с переменным шагом, конические пружины и двойные пружины. При использовании двойных пружин возрастает надежность работы ГРМ и уменьшается общий размер пружин.

Направление витков внутренней и внешней пружин выполняют разным, чтобы исключить резонанс и, в случае поломки одной из пружин, предотвратить попадание обломков между витками второй пружины.

Клапанные пружины изготавливают навивкой проволоки из пружинной стали. После навивки пружины подвергаются термической обработке (закалка и отпуск), а для повышения усталостной прочности обдуваются стальной дробью.

Концевые витки пружин шлифуются для получения плоской кольцевой опорной поверхности. Для повышения коррозионной стойкости пружины оксидируют, оцинковывают и кадмируют.

Пружины опираются на головку блока цилиндров через специальные неподвижные тарелки (см. рис. 2, поз. 4), которые штампуются, как и верхние подвижные тарелки из малоуглеродистой стали. Верхняя тарелка пружины фиксируется на клапане с помощью сухарей.

Направляющие втулки клапанов

Направляющая втулка обеспечивает перемещение клапана и отвод теплоты от его стрежня во время работы. При этом нижний конец самой втулки (особенно выпускного клапана) омывается горячими газами. При недостаточном поступлении смазочного материала в зазоры между стержнем клапана и внутренней поверхностью втулки трение между этими деталями приближается к полусухому.

По этой причине к материалу направляющих втулок предъявляются требования высокой износостойкости, достаточной жаростойкости и хорошей теплопроводности. Кроме того, он должен обладать высокими антифрикционными качествами. Этим требованиям удовлетворяют перлитные серые чугуны, алюминиевые бронзы, спекаемая хромистая или хромоникелевая керамика. Пористая структура данных материалов хорошо удерживает смазочный материал.

Для фиксации в головке блока цилиндров втулки выполняются с выточкой под пружинное кольцо (см. рис. 3, а, поз. 1) или с наружными заплечиками.

Зазор между направляющей втулкой и стержнем клапана для впускных клапанов устанавливается меньше, чем для выпускных, из-за разной температуры нагрева. Для предотвращения заклинивания клапана во втулке при высокой температуре и перекоса (в приводе клапана непосредственно от распределительного вала) нижнюю внутреннюю поверхность втулки выполняют конусной (см. рис. 3, г) или уменьшают диаметр стержня клапана у головки (см. рис. 1, б).

Седла клапанов

Седло клапана обеспечивает долговечность контактной зоны клапана с головкой блока цилиндров. В головках из алюминиевого сплава используют стальные седла, а в чугунных головках они растачиваются непосредственно в теле (см. рис. 2, а). Для изготовления вставных седел используют специальные легированные чугуны или жаростойкие стали. Для повышения износостойкости фаски седел выпускных клапанов наплавляются слоем твердого сплава (см. рис. 1, поз. 18).

Седло представляет собой кольцо с цилиндрической или конической наружной поверхностью. Крепится седло в головке с натягом при запрессовке или путем расчеканивания головки (см. рис. 3, к). Стальные седла могут крепиться развальцовкой верхней части седла (см. рис. 3, л). При креплении седел запрессовкой на их наружной поверхности часто выполняются кольцевые проточки (см. рис. 3, з, и), которые в процессе запрессовки заполняются металлом головки.

Цилиндрические седла вставляются до упора, а конические – с небольшим торцевым зазором.

Для получения надежного уплотнения поясок седла шириной около 2 мм выполняют с переменным углом (см. рис. 3, ж).

Клапан

ГРМ бывает нижнеклапаннымм и верхнеклапаннымм. Современные силовые агрегаты повсеместно имеют верхнее расположение клапанов.

Клапан реализует прямую подачу в цилиндры определенной порции топливно-воздушной смеси или только воздуха, а также осуществляет выпуск отработавших газов. Четырехтактный двигатель внутреннего сгорания для нормальной работы требуется не менее двух клапанов на один цилиндр.

Клапаны бывают двух видов, что зависит от их прямой функции:

Сегодня на современные моторы устанавливаются клапаны тарельчатого типа, которые имеют стержень. Устройство клапана включает в себя так называемую тарелку клапана. Наиболее распространенная конструкция ДВС получила клапаны, которые находятся в головке блока цилиндров (ГБЦ). То место, где клапан контактирует с ГБЦ, получило название седло клапана. Седло клапана ДВС стальное или чугунное, запрессовано в головку блока цилиндров.

Максимально качественное наполнение цилиндра двигателя топливно-воздушной смесью или воздухом требует того, чтобы диаметр тарелки впускного клапана был больше, чем у выпускного клапана. Впускные и выпускные клапаны имеют определенные отличия по этой причине. Впускной клапан зачастую получает больший диаметр своей тарелки. Это сделано для того, чтобы улучшить наполнение цилиндров топливно-воздушной смесью или только воздухом.

Что касается выпускного клапана, в увеличении диаметра его тарелки необходимость также присутствует. Это необходимо для лучшей очистки цилиндров от продуктов сгорания. Отметим, что размер тарелки впускного и выпускного клапанов ограничен размерами самой камеры сгорания, которая изготовлена в ГБЦ. Качественное наполнение цилиндров и очистка реализуются не путем увеличения диаметра тарелки одного клапана, а путем установки большего количества клапанов на один цилиндр.

Повышенное внимание уделяется вопросу охлаждения именно выпускных клапанов, особенно для производительных силовых агрегатов. Выпускные клапана подвержены тепловой нагрузке намного больше впускных. Как уже было сказано, клапаны в таких моторах имеют полый стержень, который внутри наполнен натрием. Такое решение является эффективным способом охлаждения. Указанный натрий при выходе мотора на рабочую температуру плавится внутри полого стержня клапана, а затем в расплавленном виде течет. Так осуществляется перенос избытков тепла от разогретой тарелки клапана к его стержню.

Место прилегания тарелки клапана к блоку называется фаской. Для того чтобы фаска не страдала от скопления нагара, а также было реализовано равномерное распределение тепла, в конструкции клапанного механизма используются решения для вращения (проворачивания) клапана в процессе работы ДВС.

Современное устройство наиболее распространенного двигателя предполагает схему с четырьмя клапанами, что означает наличие двух впускных и двух выпускных клапанов на каждый отдельный цилиндр. В момент открытия (клапан опускается) впускного клапана образуется кольцевой проход. Через этот проход между тарелкой клапана и седлом клапана в цилиндр попадает топливно-воздушная смесь или только воздух. От площади проходного сечения будет зависеть эффективность наполнения цилиндра, что далее влияет на показатели производительности при рабочем ходе поршня.

Могут также встречаться двухклапанные, трехклапанные и пятиклапанные схемы устройства ГРМ. В первом случае используется только один впускной и один выпускной клапан на цилиндр. Для трехклапанных схем характерно наличие двух впускных и одного выпускного клапана. Схема на пять клапанов означает, что стоят три впускных и два выпускных клапана. Количество клапанов на цилиндр зависит от общего размера камеры сгорания конкретного двигателя, реализации привода клапанов, степени форсировки мотора, а также ряда других факторов.

Закрытие клапана в процессе работы ДВС осуществляется при помощи специальной пружины определенной жесткости. Жесткость такой пружины должна быть ограниченной, чтобы не создавать больших ударных нагрузок на седла клапанов. Сила воздействия пружины заставляет тарелку клапана герметично перекрывать впускной или выпускной канал. Пружина клапана крепится на стержне посредством тарелки клапанной пружины и сухарей. Во время работы мотора, особенно под нагрузкой, могут возникать резонансные колебания на клапанах. Для устранения этого нюанса могут быть установлены сразу две клапанные пружины с разнонаправленными витками.

Жесткость таких пружин меньше по сравнению с решениями, которые получили только по одной пружиной. Использование двух пружин подразумевает то, что они навиты в разные стороны. Это сделано для предотвращения заклинивания клапана в результате поломки одной пружины. Так инженеры исключили риск попадания витков одной пружины клапана между витками другой. Для уменьшения трения клапанный механизм конструктивно имеет вышеупомянутые ролики (роликовый рычаг), которые находятся на толкателях и рычагах привода клапанов.

Устройство, принцип работы и регулировка клапанного механизма двигателя

Клапанный механизм является непосредственно исполнительным устройством ГРМ, который осуществляет своевременную подачу топливовоздушной смеси в цилиндры двигателя и дальнейший выпуск отработавших газов. Ключевыми элементами системы являются клапаны, которые также обеспечивают герметичность камеры сгорания. Они испытывают большие нагрузки, поэтому к их работе предъявляются особые требования.

Устройство клапанного механизма

Для работы обычного двигателя необходимо минимум два клапана на каждый цилиндр. Один впускной и один выпускной. Сам клапан состоит из стержня и тарелки (головка). Место соприкосновения тарелки с ГБЦ называю седлом. Впускные клапаны имеют больший диаметр тарелки, чем выпускные. Это обеспечивает лучшее наполнение камеры сгорания топливовоздушной смесью.

Весь клапанный механизм состоит из следующих основных элементов:

Кулачки на распределительном вале нажимают на клапаны. Их возврат в исходное положение обеспечивается за счет пружины. Пружина крепится на стержне с помощью сухарей и тарелки пружины. Для гашения резонансных колебаний на стержне могут устанавливаться не одна, а две пружины с разносторонней навивкой.

Направляющая втулка представляет собой деталь цилиндрической формы. Она снижает трение и обеспечивает ровный и правильный ход стержня. В работе эти детали также подвергаются нагрузкам и воздействию температуры. Поэтому для ее изготовления применяются износостойкие и жаростойкие сплавы. Втулки выпускного и впускного клапанов несколько отличаются друг от друга в связи с разницей в нагрузках.

Особенности работы

Клапаны постоянно подвержены воздействиям высокой температуры и давления. Это требует особого внимания к конструкции и материалам данных деталей. Особенно это касается выпускной группы, так как через них выходят горячие газы. Тарелка выпускного клапана в бензиновых двигателях может разогреваться до 800˚С – 900 ˚С, а в дизельных 500˚С – 700˚С. Нагрузка на тарелку впускного в несколько раз ниже, но и она достигает 300˚С, что также немало.

Именно поэтому в их производстве применяются жаропрочные сплавы металлов, содержащие легирующие присадки. Также выпускные клапаны часто имеют полый стержень с натриевым наполнителем. Это делается для лучшей терморегуляции и охлаждения тарелки. Натрий внутри стержня плавится, течет и забирает часть тепла с тарелки и переносит его на стержень. Так можно избежать перегрева детали.

На седле в процессе работы может образоваться нагар. Чтобы избежать этого, применяют конструкции, которые вращают клапан. Седло представляет собой кольцо из высокопрочных стальных сплавов, которое напрессовывается непосредственно на головку цилиндров для более плотного контакта.

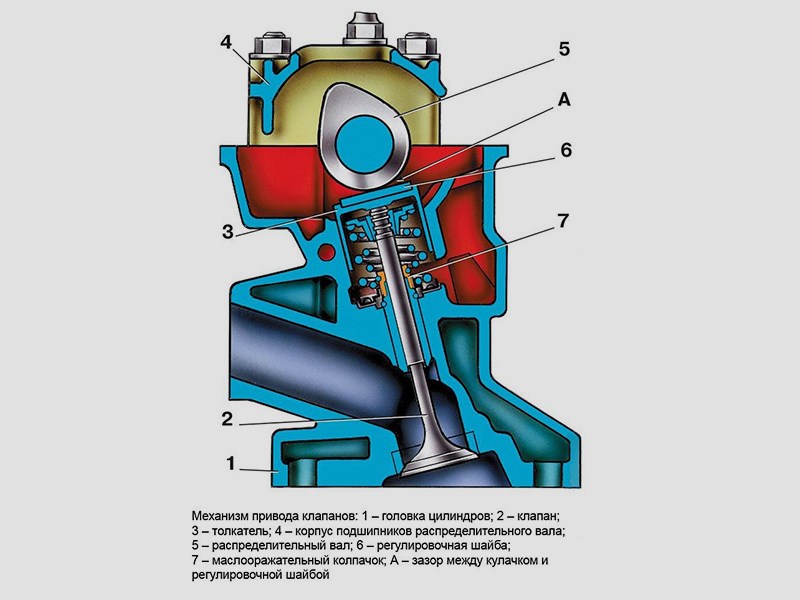

Также для правильной работы механизма должен соблюдаться регламентированный тепловой зазор. От высоких температур детали расширяются, что может привести к неправильной работе клапана. Зазор выставляется между кулачками распредвала и толкателями путем подбора специальных металлических шайб определенной толщины или самих толкателей (стаканов). Если в двигателе применяются гидрокомпенсаторы, то зазор регулируется автоматически.

Слишком большой тепловой зазор, будет препятствовать полному открытию клапана, а следовательно, цилиндры будут менее эффективно наполняться свежим зарядом. Маленький зазор (или его отсутствие) не позволит клапанам закрыться до конца, что приведет к их прогару и снижению компрессии в двигателе.

Количество клапанов

В классическом варианте четырехтактному двигателю для работы достаточно иметь по два клапана на каждый цилиндр. Но к современным моторам предъявляются все большие требования по мощности, расходу топлива и экологичности, поэтому для них этого уже становится недостаточно. Поскольку чем больше клапанов, тем более эффективно происходит наполнение цилиндра свежим зарядом. В разное время на двигателях пробовались следующие схемы:

Лучшее наполнение цилиндров и их очистка обеспечиваются при использовании большего числа клапанов на один цилиндр. Но при этом усложняется конструкция двигателя.

На сегодняшний день наиболее популярными являются моторы с 4 клапанами на цилиндр. Первые такие двигатели появились еще в 1912 году на автомобиле Peugeot Gran Prix. Тогда широкого применения данное решение не получило, но начиная с 1970 года начали активно выпускаться серийные автомобили с таким количеством клапанов.

Устройство привода

За правильную и своевременную работу клапанного механизма отвечает распределительный вал и привод ГРМ. Конструкция и количество распредвалов для каждого типа двигателя выбирается индивидуально. Деталь представляет собой вал, на котором выполнены кулачки определенной формы. Проворачиваясь, они оказывают давление на толкатели, гидрокомпенсаторы или коромысла и открывают клапана. Тип схемы зависит от конкретного двигателя.

Распредвал находится непосредственно в головке блока цилиндров. Привод к нему идет от коленчатого вала. Это может быть цепная, ременная или зубчатая передача. Наиболее надежной является цепная, но она требует дополнительных конструктивных решений. Например, успокоитель для гашения вибрации цепи и натяжитель. Скорость вращения распределительного вала в два раза ниже, чем скорость вращения коленчатого вала. Так обеспечивается согласование их работы.

От количества клапанов зависит количество распределительных валов. Существует две основных схемы:

При наличии только двух клапанов достаточно одного распредвала. Вращаясь, он обеспечивает попеременное открытие впускного и выпускного клапанов. В наиболее распространенных четырехклапанных двигателях устанавливаются два распредвала. Один обеспечивает работу впускных, а другой выпускных клапанов. В двигателях с V-образных расположением цилиндров устанавливается четыре распредвала. По два на каждую сторону.

Кулачки распредвала не толкают стержень клапана напрямую. Существует несколько типов “посредников”:

Роликовые рычаги имеют более предпочтительную конструкцию. На гидротолкатель давят так называемые коромысла, которые качаются на вставных осях. Чтобы снизить трение на рычаге предусмотрен ролик, который контактирует непосредственно с кулачком.

В другой схеме используются гидравлические толкатели (компенсаторы зазора), которые расположены непосредственно на стержне. Гидрокомпенсаторы автоматически регулируют тепловой зазор и обеспечивают мягкую и менее шумную работу механизма. Это небольшая деталь состоит из цилиндра с поршнем и пружиной, каналов для масла и обратного клапана. Для работы гидротолкателя используется масло, которое подается из системы смазки двигателя. Более подробно про гидрокомпенсаторы можно прочитать в отдельной статье на нашем сайте.

Механические толкатели (стаканы) представляют собой втулку, закрытую с одной стороны. Они устанавливаются в корпус ГБЦ и непосредственно передают усилие на стержень клапана. Основные их недостатки заключаются в необходимости периодической регулировки зазоров и стуке при работе на непрогретом двигателе.

Стук при работе

Основной неисправностью клапанов (не считая прогара) считается появляющийся стук на холодном или горячем двигателе. Стук на холодном двигателе исчезает после набора температуры. Когда они разогреваются и расширяются, тепловой зазор закрывается. Также причиной может стать вязкость масла, которое не поступает в нужном объеме в гидрокомпенсаторы. Загрязнение масляных каналов компенсатора также может вызывать характерный стук.

На горячем двигателе клапана могут стучать из-за низкого давления масла в системе смазки, загрязнения масляного фильтра или неправильного теплового зазора. Также следует учитывать естественный износ деталей. Неисправности могут быть в самом клапанном механизме (износ пружины, направляющей втулки, гидротолкателей и т.д.).

Регулировка зазора

Регулировку проводят только на холодном двигателе. Текущий тепловой зазор определяется специальными металлическими плоскими щупами разной толщины. Для изменения зазора на коромыслах имеется специальный регулировочный винт, который проворачивается. В системах с толкателями или регулировочными шайбами регулировка происходит путем подбора деталей нужной толщины.

Рассмотрим пошаговый процесс регулировки клапанов для двигателей с толкателями (стаканами) или шайбами:

Проверку зазора рекомендуется проводить каждые 50-80 тысяч километров пробега. Данные о стандартных зазорах можно найти в руководстве по ремонту автомобиля.

Величина допускаемого зазора для впускных и выпускных клапанов иногда может отличаться.

Правильно настроенный и отрегулированный газораспределительный механизм обеспечит ровную и плавную работу ДВС. Также это положительно скажется на ресурсе мотора и комфорте водителя.