Что такое зона термического влияния при сварке

Зона термического влияния сварного соединения. Определение. Структура

Зона термического влияния (околошовная зона) – участок металла, испытывающий воздействие высоких температур сварочной дуги.

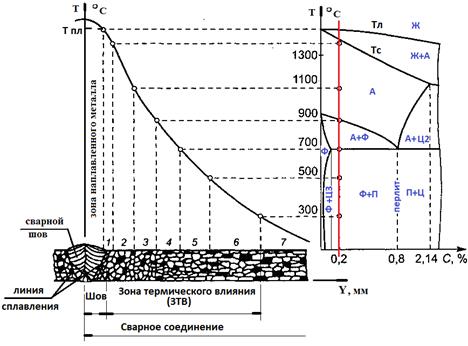

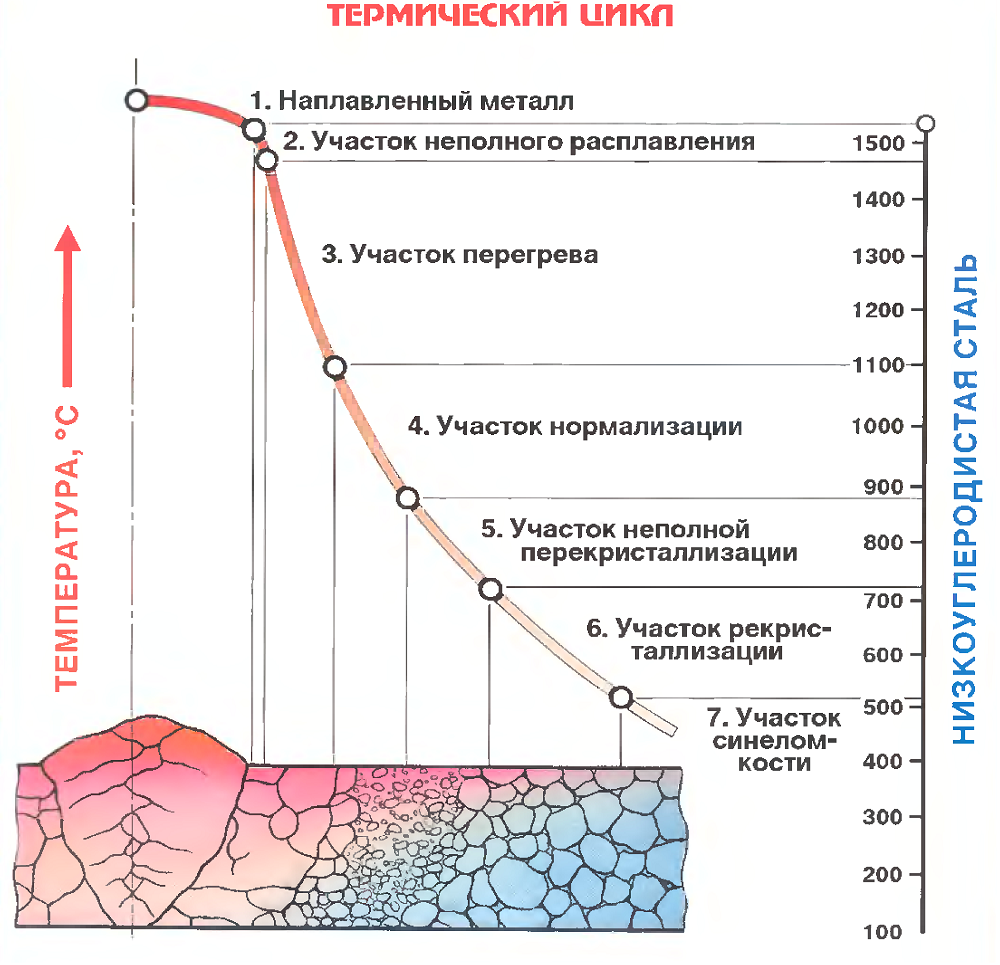

В зависимости от температуры нагрева, структурных и физико-механических изменений в зоне термического влияния различают следующие участки:1 – неполного расплавления; 2 – перегрева; 3 – нормализации; 4 – неполной перекристаллизации; 5 – рекристаллизации; 6 – синеломкости.

И имеет структуру металла столбчатой формы с пониженными механическими свойствами.

Наплавленный металл-это основной шов в сварном соединение.

2)Участок неполного расплавления происходит в температурном режиме от свыше 1400°С. Свыше 1500°С имеющий структуру металла крупно-зернистую с повышенной хрупкостью.

Этот участок является переходным от наплавленного металла к основному, и в сварном соединение является линией сплавления, самое слабое звено сварного шва.

3)Участок пергрева находится в границах нагрева металла от 1100°С до свыше 1400°С, где происходит рост зерна что снижает механические свойства сталей. На участке перегрева часто происходит разрушения в виде трещин.

5)Участок неполной перекристализации включает в себя металл, образующийся при нагреве свыше 700°С до 900°С. Этот участка состоит из крупных зерен, не прошедших перекристаллизацию, и скопление мелких зерен, прошедших перекристаллизацию. Механические свойства металла участка в связи со смешанной структурой невысокие. В сварном шве он является промежуточным положением между сварным швом и основным металлом.

6)Участок рекристаллизации образуется при нагреве от температуры свыше 500°С до свыше 700°С. На участке происходит восстановление формы и размера зерен.

7)Участок синеломкости включает в себя металл, образующийся при температуре от 200°С до свыше 500°С. Участок, по структуре металла не отличается от основного металла, однако имеет несколько пониженные пластичность и вязкость, и большую склонность к образованию трещин.

Ширина околошовной зоны зависит от толщины металла, вида и режима сварки. При ручной дуговой сварке она составляет обычно 5-6 мм, при автоматической сварке под слоем флюса ЗТВ составляет 2,5 мм и т.д.

Зона термического влияния сварного шва, её свойства

Конечно, из всех существующих показателей необходимо рассматривать только те, которые необходимы в процессе эксплуатации. К примеру, нет необходимости обеспечивать высокую жаростойкость и жаропрочность в этой зоне, если в процессе эксплуатации сварное соединение не подвержено температурным воздействиям.

Наличие дефектов можно выявить при дефектоскопии и предугадать развитие хрупкого излома. Но структурное охрупчивание зоны определить сложнее. Для этого можно провести испытания на ударную вязкость или определение критического раскрытия трещины.

Ещё одним необходимым свойством для зоны термического влияния является сопротивление усталости. Но, как правило, отдельно эту зону испытать очень трудно и испытаниям подвергают всё сварное соединение.

Прочностные свойства зоны термического влияния

Как уже говорилось, отдельно испытать зону термического влияния на прочность затруднительно ввиду её малой ширины. Косвенную оценку прочностным свойствам можно дать, если измерить твёрдость зоны.

В зависимость от вида сварки от её условий, или от свариваемого металла, твёрдость зоны может превышать значение 700 HV. При сварке низколегированных сталей, или нелегированных, значение наибольшей возможной твёрдости в зоне термического влияния можно определить по формуле:

HV max =90+1050C+47Si+75Mn+30Ni+31Cr, %

Для конструкционных сталей значение наибольшей допустимой твёрдости определяют косвенно, испытывая сталь на склонность к образованию холодных трещин при сварке и определяя значение ударной вязкости.

В сплошных сварных соединениях с удовлетворительными показателями ударной вязкости, наибольшие величины твёрдости составляют 340-350 HV. В случаях неудовлетворительного значения ударной вязкости, следует поменять режимы сварки или ввести последующую термообработку сварного соединения.

Наибольшее возможное значение твёрдости в зоне термического влияния (да и, вообще, в металле), зависит, в основном, от содержания углерода в составе стали. Углерод сильно влияет на свариваемость стали. Давая оценку свариваемости сталей, можно утверждать, что стали с низким содержанием углерода (менее 0,20%), свариваются без ограничений. А стали с повышенным содержание углерода (более 0,25%), уже необходимо сваривать с предварительным подогревом, последующей термообработкой (отпуском или отжигом) и контролем погонной энергии сварки.

Ударная вязкость в зоне термического влияния

Для испытания необходимы образцы с острыми надрезами. Вершины надрезов находятся в околошовной зоне, на расстоянии 0,5-1,5 мм от линии сплавления. Для проведения испытания подбирают пластины с разной толщиной, при этом, свариваемые кромки должны иметь вид 1/2V или К, в этом случае, зона термического влияния получается более ровная.

Сварку выполняют ручной дуговой сваркой, выбирая любой способ сварки данного типа. Необходимо, также, обеспечить перпендикулярность линий проката листов к сварному шву. Применяют предварительный подогрев до температуры 125±15°C и последний наплавленный слой выполняют со стороны корня надреза.

Режимы сварки необходимо выбирать одинаковые для всего сварного шва. Кроме того, процесс сварки должен обеспечивать минимальное, но постоянное проплавление кромок свариваемого металла.

Необходимую погонную энергию сварки можно определить по формуле:

В том случае, если в структуре зоны термического влияния преобладают феррит и бейнит, то температура перехода в хрупкое состояние определяется по формуле:

Если же в зоне преобладает переходная структура, то эта температура рассчитывается по формуле:

Показатель Р ВА вычисляется в случае, если зона термического влияния имеет переходную структуру:

Показатель РВВ определяется, если зона термического влияния имеет структуру верхнего бейнита и феррита:

Влияние термического цикла сварки на структуру и свойства различных зон сварного соединения

В условиях сварки различные точки сварного соединения имеют различные сварочные термические циклы, отличающиеся по значениям максимальной температуры нагрева, времени пребывания в области высоких температур, скорости охлаждения. Следствием такого своеобразного термического воздействия является то, что в сварном соединении, в зависимости от химического состава свариваемого металла и режимов процесса сварки, можно получить слои металла, значительно отличающиеся друг от друга по фазовому составу, структурному состоянию, а следовательно и механическим свойствам.

Рис. 33. Схема строения зоны термического влияния сварного соединения при однослойной дуговой сварке низкоуглеродистой стали с содержанием углерода С=0,2%.Тпл – температура плавления; Тл – температура ликвидус; Тс – температура солидус; Ж – жидкость; А – аустенит; Ф – феррит; П – перлит; Ц – цементит; Ц2 – цементит вторичный; Ц3 – цементит третичный.

Зона наплавленного металла (сварной шов) – перемешанный в жидком состоянии с основным металлом материал электрода или присадочной проволоки (например: при сварке плавящимся электродом или при сварке неплавящимся электродом с присадкой соответственно) или только расплавленный основной металл ( например: при сварке неплавящимся электродом без присадки). Этот участок, кристаллизуясь, образует сварной шов. Сварной шов имеет литую структуру, состоящую из столбчатых кристаллов. Грубая столбчатая структура металла шва является неблагоприятной, так как снижает прочность и пластичность металла.

1. Участок неполного расплавления (околошовная зона ОШЗ)— переходный от наплавленного металла к основному. На этом участке происходит образование соединения и проходит граница сплавления, Он представляет собой очень узкую область (0,1—0,4 мм) основного металла, нагретого до частичного оплавления зерен. Здесь наблюдается значительный рост зерен, скопление примесей, поэтому этот участок обычно является наиболее слабым местом сварного соединения с пониженной прочностью и пластичностью. Температура участка в среднем составляет 1530- 1470 °С.

2. Участок перегрева — область сварного соединения, нагреваемая в среднем до температур 1470 — 1100 °С, в связи с чем металл отличается крупнозернистой структурой и пониженными механическими свойствами (пластичностью и ударной вязкостью). Эти свойства тем ниже, чем крупнее зерно и шире зона перегрева. Ширина участка 2 составляет примерно 0,2… 4 мм.

3. Участок нормализации — область сварного соединения, нагреваемая в среднем до 900. 1100 °С. Благодаря мелкозернистой структуре механические свойства металла на этом участке выше по сравнению с основным металлом. Ширина участка составляет примерно 0,2. 4 мм.

4. Участок неполной перекристаллизации — область сварного соединения, нагреваемая в среднем до 700. 900 °С. В связи с неполной перекристаллизацией, вызванной недостаточным временем и температурой нагрева, структура этого участка характеризуется смесью мелких перекристаллизовавшихся зерен и крупных зерен, которые не успели перекристаллизоваться. Металл этого участка имеет более низкие механические свойства, чем металл предыдущего участка. Ширина его составляет примерно 0,3…3 мм.

5. Участок рекристаллизации — область сварного соединения, нагреваемая до 500. 700 °С. Если сталь перед сваркой испытала холодную деформацию (прокатку, ковку, штамповку), то на этом участке развиваются процессы рекристаллизации, приводящие к росту зерна, огрублению структуры и, как следствие, к разупрочнению. Ширина участка составляет примерно 0,3…5 мм.

6. Участок старения— область сварного соединения, нагреваемая до 300 — 500 °С. Этот участок является зоной перехода от зоны термического влияния к основному металлу. В этой зоне могут протекать процессы старения из-за выпадения карбидов железа и нитридов, в связи с чем механические свойства металла этой зоны понижаются. Ширина участка составляет примерно 0,4…6 мм

Участки 1,2,3,4,5,6 – составляют зону термического влияния (ЗТВ)

7. Основной металл, который не претерпевал заметных изменений в процессе сварки.

Образование собственных напряжений в результате литейной усадки сварного шва.

В результате остывания и затвердевания жидкого металла сварного шва происходит его усадка. Явление усадки объясняется тем, что при затвердевании металл становится более плотным, в результате чего объем его уменьшается. Ввиду того, что металл шва жёстко связан с более холодным основным металлом, остающимся в неизменном объёме и противодействующим этой усадке, в сварном шве возникают собственные напряжения. При этом, чем меньше количество расплавленного металла, тем меньше значения возникающих напряжений.

Механизм образования собственных напряжений (рис. 35С)

Рис. 35. Образования собственных напряжений в результате неравномерного нагрева металла при сварке и литейной усадки сварного шва

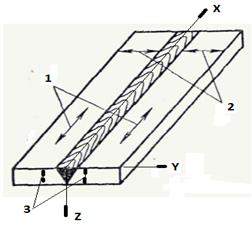

1 – свариваемые заготовки; 2 – сварной шов.

1. Укорочение (усадка) сварного соединения вдоль оси Х

Поскольку температура шва в результате остывания начнёт уменьшаться, то приращение температуры Dt° и, соответственно, приращение длины Dl будут отрицательными, т.е. шов начнёт укорачиваться. Поскольку условно принято, что шов является отдельным объектом, температурному сокращению которого ничто не препятствует, то при полном охлаждении до комнатной температуры он сократится на величину Dl1 (рис. 35 в) и при этом никаких напряжений внутри шва не возникнет, поскольку отсутствуют силы противодействия.

Однако в реальных условиях, шов в момент окончания своего образования неразрывно связан с заготовкой (рис. 35 г). В этом случае не нагретая заготовка будет препятствовать сокращения шва, в результате чего после полного остывания он сможет уменьшиться не на величину свободного сокращения Dl1, а на значительно меньшую величину Dl2 (рис. 35 г). В сварном соединении возникнут собственные напряжения. Величина Dl2 окажется тем меньше, чем больше сопротивления окажет сокращению шва заготовка, т.е. чем она будет жёстче. Соответственно, чем жёстче будет заготовка, тем большую величину будут иметь собственные сварочные напряжения.

2. Укорочение сварного соединения вдоль оси Y происходит аналогично усадке вдоль оси Х.

3. Укорочение сварного соединения вдоль оси Z происходит аналогично усадке вдоль осей Х и У.

Т.к. при сварке стремятся обеспечить полное проплавление по толщине соединяемых элементов, распределение температур по оси Z будет более равномерным, особенно в случае обеспечения одинаковой ширины шва В по толщине сварного соединения. Вследствие этого уровень собственных напряжений по толщине металла будет меньше, по сравнению с уровнем напряжений, действующих вдоль осей Х и У, и поэтому ими можно пренебречь.

Образование собственных напряжений в результате фазовых превращений в металле при сварке

Фазовые превращения происходят при нагреве металла выше определенных температур. Фазовые превращения при сварке вызывают растягивающие и сжимающие собственные напряжения в связи с тем, что эти превращения в некоторых случаях сопровождаются изменением объема свариваемого металла как на стадии нагрева, так и на стадии охлаждения. Например, на стадии нагрева углеродистых сталей происходит образование аустенита из феррита — этот процесс сопровождается уменьшением объема. На стадии охлаждения сварного соединения из высокоуглеродистых сталей при больших скоростях охлаждения аустенит образует мартенситную структуру, обладающую большим объемом, чем аустенит (мартенсит обладает меньшей плотностью, чем аустенит, и следовательно характеризуется большим объемом). При сварке низкоуглеродистой стали напряжения, возникающие от фазовых превращений, небольшие и практического значения не имеют. Закаливающиеся стали дают значительные объемные изменения, связанные с фазовыми превращениями. Вследствие этого, возникающие собственные напряжения могут иметь значительную величину.

Напряжения от неравномерного нагрева, литейной усадки сварного шва и напряжения от фазовых превращений суммируясь, образуют собственные сварочные напряжения. Эти напряжения, как правило, превышают предел текучести металла. Поэтому в шве, который имел высокую температуру нагрева и, соответственно, повышенную пластичность, возникнут остаточные растягивающие напряжения, а в заготовке, нагретой до более низких температур и имеющей пониженную пластичность – упругие сжимающие. В итоге, после полного остывания шов окажется пластически растянутым силой, действующей на него со стороны заготовки, а заготовка будет упруго сжата силой, действующей на неё со стороны шва. Эти внутренние силы и напряжения являются взаимно уравновешивающими, поскольку именно достижение равновесия между ними и определяет итоговую величину одинакового общего сокращения заготовки и шва.

Рис. 40С. Классификация сварочных напряжений (усилий) по направлению действия относительно координатных осей

Поперечные сварочные напряжения (усилия) 2 – напряжения, действующие перпендикулярно продольной оси шва в плоскости свариваемых элементов (вдоль оси У).

Обозначаются σу.

Сварочные напряжения (усилия), действующие вдоль оси Z (3) называются напряжениями по толщине и обозначаются σz.

Сварочные напряжения в зависимости от причин их возникновения разделяются на две группы: тепловые и структурные.

Тепловые напряжения первого и второго рода возникают только вследствие расширения при нагреве и укорочения при охлаждении волокон металла.

Структурные напряжения возникают в дополнение к тепловым на участках сварного соединения, металл которых претерпевает полиморфные превращения на стадиях нагрева и охлаждения в процессе сварки. В результате фазовых превращений, происходящих на участках сварного соединения, так как при переходе некоторых металлов (во время нагрева или охлаждения) из одного структурного состояния в другое объем структурных фаз изменяется. Например, мартенсит обладает меньшей плотностью, чем аустенит, и следовательно характеризуется большим объемом. Поэтому распад аустенита при охлаждении легированных сталей сопровождается расширением того участка, в котором появляется мартенсит, что является причиной образования собственных (внутренних) напряжений.

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Зона термического влияния

Зоной термического влияния (ЗТВ) называют участки в области шва. В процессе сварки металл в этом месте испытывает различную термонагрузку, она влияет на изменение структуры сплава. В околошовной области влияние нагрева проявляется внутренними напряжениями, трещинами. Прочность соединения снижается. Хотя металл в ЗТВ полностью не расплавляется, он нагревается до критических температур. Структура и физические свойства сплава в области нагрева изменяются. Это сказывается на прочности сварного соединения.

Свойства

На протяжении зоны термического влияния у металла свойства меняются. Они определяются термопластическим циклом, зависят от локальности нагрева. Под воздействием температуры образуется зернистость. Чем дольше сплав прогревается до температуры фазового перехода, тем крупнее зерна. Меняются показатели ударной вязкости, пластичности. Это основные физические свойства металлоизделий.

Как же изменяется ширина зоны термического влияния с увеличением скорости сварки?

Чем быстрее нагревается и остывает деталь, тем меньше ЗТВ. При снижении силы тока сокращается влияние температуры, уменьшается размер ЗТВ.

Структура и размеры зоны термического влияния

Исходя из понятия зоны термического влияния (это нагреваемая область), нетрудно предположить, что на разном удалении от шва деталь нагревается. Для наглядности представим участок околошовной зоны сварки низкоуглеродистой стали.

Схема структурных изменений в зоне термического влияния делится на несколько участков:

1 – неполного расплава. Он является переходным, металл находится в состоянии диффузии наплавки и основного сплава, соединяются две фазы – жидкая и твердая. Протяженность участка небольшая, от 100 до 500 микрон. При температуре 1500°С начинается образование крупных зерен.

2 – перегрева (длина 3–4 мм), в сплаве образуются крупные зерна, характерные для закалочного процесса, сс-железо переходит в у-железо. Ударная вязкость и пластичность стали снижаются. Температура постепенно падает с 1500 °С до 1100°С.

3 – нормализации или перекристаллизации (длина от 200 мкм до 1,5 мм, t – от 1100 до 900°С). Металл находится в температурном интервале. Образуются вторичные мелкие зерна (ферритовая фаза), физические свойства сплава близки к начальным.

4 – неполной перекристаллизации (длина от 500 мкм до 1,2 мм, t – от 900 до 725°С). Мелкие зерна чередуются с перлитными пластинками. Физические свойства хуже, чем на 3-м участке.

5 – рекристаллизации или старения (длина до 1,5 мм, t – от 725 до 450°С). Структура, характерная для нагартованного металла, разрушается. При нагреве до точки пластичности металл восстанавливается, формируются зерна стандартной величины.

6 – синеломкости, переход к основному металлу, температура понижается до 200°С. На сплаве видны синеватые пятна побежалости. Происходит насыщение поверхностного слоя азотом, водородом и углекислым газом с образованием нитридов, карбидов. Прочность стали повышается, пластичность снижается.

При сварке других сталей, в многопроходных швах структура ЗТВ меняется. Размеры зоны термовлияния зависят от нескольких факторов: толщины заготовок, химического состава стали, вида сварочного аппарата, они установливаются экспериментальным путем.

Структура зоны термического влияния при сварке

Разные части сварного соединения имеют разную микроструктуру. Условно его можно поделить на три части:

Зона термического влияния — часть основного металла прилегающая к сварочному шву, которая не расплавлялась, но ее структура и свойства меняются под влиянием нагрева при сварке.

Рис. 1. Структура и участки зоны термического влияния

По степени воздействия высоких температур на металл зона термического влияния делится на участки: участок неполного расплавления, участок перегрева, участок нормализации, участок неполной кристаллизации, участок рекристаллизации и участок синеломкости.

Участок неполного расплавления является переходным от металла шва до основного металла. Этот участок нагревается выше температуры плавления и находится в твердо-жидком состоянии. В этой области происходит сплавление кристаллов металла шва с основным металлом, поэтому от свойств этого участка зависит во многом качество сварного соединения. Для соединений выполненных дуговой сваркой эта зона составляет 0,1-0,5 мм.

Участок перегрева является зоной значительно перегретого основного металла (1100-1500 °C) крупнозернистой структурой. Для этого участка характерно понижение физических свойств пластичности и ударной вязкости. В соединениях с повышенным содержанием углерода в этой зоне могут образовываться закалочные структуры. Размер участка может достигать 3-4 мм. Чтобы уменьшить этот размер, следует увеличить скорость сварки или выполнять соединение за несколько проходов.

Участок нормализации является нагретым от 930 до 1100 °C основным металлом. Находится металл нагретым до такой температуры недолго и в процессе перекристаллизации формирует мелкозернистую структуру металла. Механические свойства участка повышаются в сравнении с состоянием до сварки.Длина участка от 0,2 до 4-5 мм

Участок неполной перекристаллизации является областью нагретой до 720-850 °С. Для этого участка характерна неполное изменение структуры металла. Вокруг зерен феррита в данном участке находятся мелкие зерна феррита и перлита, образовавшиеся в процессе перекристаллизации. Как следует из названия в этом участке металл не прошел полную перекристаллизацию. Размер участка от 0,1 до 0,5 мм в зависимости от режимов и вида сварки.

Участок рекристаллизации является область металла нагретого до 450-720 °С. Этот участок можно наблюдать при сварке сталей подвергавшихся пластическим деформациям (при сварке проката). На этом участке наблюдается восстановление зерен разрушенных при деформации. Размер участка от 0,1 до 1,5 мм.

Последний участок синеломкости лежит в промежутку температур от 200 до 450 °С. На участке можно увидеть синие цвета побежалости. На этом участке не проходит структурных изменений, но для него свойственно снижение пластических деформаций.

Размеры зоны термического влияния

Ширина зоны термического влияния зависит от выбранного способа и параметров режима сварки:

Увеличение скорости сварки и уменьшение силы тока приводит к снижению размеров зоны термического влияния.

Улучшение свойств и структуры зоны термического влияния

Для улучшения структуры и свойств металла шва и зоны термического влияния используют горячую проковку шва, общую термообработку и медленное охлаждение.

Для предотвращения образования закалочных структур при сварке средне- и высокоуглеродистых сталей используют предварительный и сопутствующий подогрев, а после сварке медленно охлаждают.