Что такое одноковшовый экскаватор

Принцип работы одноковшовых экскаваторов

Одноковшовые экскаваторы

Одноковшовым экскаватором называется самоходная машина (на гусеничном и пневмо- ходу) циклического действия, рабочий процесс которого состоит в том, что посредством единичного ковша определенной конструкции и вместимости порция груза отделяется от его основной массы, транспортируется к месту разгрузки и разгружается в транспортные средства или бурты.

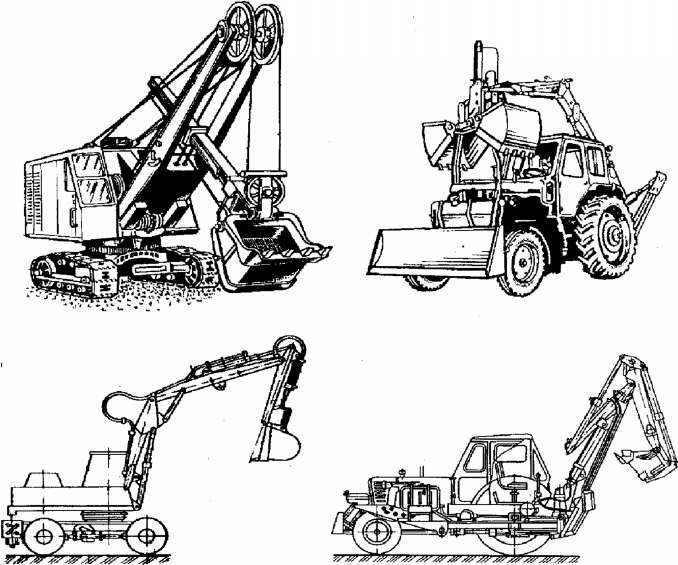

Одноковшовые универсальные экскаваторы оснащают рабочими органами: ковшами и обратной лопатой, ковшами-погрузчиками, планировщиками и грейферами. Широкое применение с насыпными грузами находят одномоторные одноковшовые экскаваторы на гусеничном ходу ЭО-4111В (рис.16.5а ) и на пневмоколесном ходу ЭО-3311Г (рис.16.5в ).

Навесные одноковшовые экскаваторы ЭО-2621В (рис.16.5б,г ) смонтированы на колесном тракторе «Беларусь» 10M3-6KJI/6KM.

Рис.5.1.Одноковшовые универсальные экскаваторы: а)-ЭО-4111В; б)- ЭО-2621В; в)- ЭО-3311Г; г)-на колесном тракторе «Беларусь» 10МЗ-6КЛ/6КМ

Принцип работы экскаватора

По принципу работы экскаваторы, делятся на два вида:

Принцип работы одноковшовых экскаваторов

Одноковшовый экскаватор – это машина, которая характеризуется цикличным действием. Ввиду наличия одного ковша, обеспечить непрерывную работу невозможно, и процедура выемки-перенесения грунта осуществляется циклично. Данное оборудование осуществляет работу в три этапа: ковш зачерпывает грунт, переносит его к месту выгрузки, после чего переворачивается, высыпая грунт. Несмотря на меньшую скорость в работе, чем у многоковшовых аналогов, подобные модели являются очень востребованными ввиду своей высокой универсальности. К примеру, существуют специальные насадки, которые можно установить на экскаватор, превратив его в универсальную машину по разгрузке/погрузке любых видов грузов.

Дата добавления: 2016-03-15 ; просмотров: 2315 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Сайт инженера-проектировщика

Свежие записи

Экскаваторы одноковшовые

Одноковшовые экскаваторы. Описание.

Экскаваторы циклического действия универсальны, они оборудованы большим количеством сменных рабочих органов с большими технологическими возможностями, широким диапазоном различных видов выполняемых работ. Экскаваторы непрерывного действия предназначены для выполнения больших объемов однотипных работ. Они производительные и менее металлоемкие.

Экскаваторы циклического действия (одноковшовые) по назначению:

строительные — для земляных работ, погрузки и разгрузки сыпучих материалов;

строительно-карьерные — сочетают функции строительных и карьерных экскаваторов;

карьерные — для получения строительных материалов и полезных ископаемых открытым способом;

туннельные и шахтные — для работы под землей при строительстве подземных сооружений и добыча полезных ископаемых.

Одноковшовые экскаваторы с одним или несколькими видами рабочего оборудования называют специальными или универсальными. Карьерные экскаваторы имеют одинаковую базовую машину и отличаются размерами рабочего оборудования. Шахтные и туннельные экскаваторы характеризуются меньшими габаритными размерами ковшей, поэтому их используют в тесных условиях.

Строительные экскаваторы с ковшами вместимостью от 0,15 до 4 м3, они разрабатывают грунты I — IV категорий. Строительные экскаваторы — универсальные машины, которые имеют различные виды сменного рабочего оборудования. Выды оборудования: землеройное оборудование, оборудование для погрузочно-разгрузочных работ; оборудование для монтажных, свайных и планировочных работ.

Основным рабочим органом является ковш, которым экскаватор может разрабатывать грунты I — IV категории. Основными рабочими параметрами при выборе экскаваторов являются глубина и радиус копания, радиус и высота разгрузки и тому подобное.

В стандартах на экскаваторы для каждой размерной группы часто приводят несколько размеров ковша — основного и переменных повышенной емкости. Тип ходового оборудования экскаваторов указывают цифрами от 1 до 9.

1 — гусеничное ходовое оборудование;

2 — гусеничное расширенное;

4 — специальное шасси грузового автомобиля;

6 — шасси серийного трактора;

7 — прицепное ходовое оборудование;

Конструктивное изготовление рабочего оборудования обозначают цифрами:

1 — с гибкой подвеской

2 — с жесткой повеской

Экскаваторы конструктивно выполнены с гибкой (канатно-блочная система управления рабочим оборудованием) и жесткой (гидравлическая система) подвеской рабочего оборудования, они имеют соответственно механический и гидравлический приводы всех механизмов. Жесткая подвеска позволяет полнее использовать массу экскаваторов для реализации всех усилий на зубцах ковша, что обеспечивает высокую производительность.

Экскаваторы с телескопическим рабочим оборудованием изготавливают с гидравлическим приводом. Они универсальны, но малопродуктивные и имеют высокую стоимость. Чаще их изготавливают полноповоротными — угол поворота поворотной части в плане не ограничен.

Экскаваторы с механическим приводом, конструктивные схемы, назначения

Экскаваторы с механическим приводом преимущественно изготавливают по одномоторный схеме. Конструктивная схема одноковшового экскаватора приведена на рис. 1.1, а.

Ходовое устройство 1 – гусеничный тип, обеспечивает реверсивное передвижения экскаватора. На раме ходового размещено опорно-поворотное устройство 2 и механизм поворота. На первом смонтирована поворотная платформа 14. На поворотной платформе закреплен двигатель внутреннего сгорания (ДВС) 4, противовес 3, многобарабанная лебедка, механизмы привода и управления. Сверху все это закрыто кузовом, в передней части поворотной платформы установлено рабочее оборудование. Основными его видами в механических (канатно-блочных) экскаваторов являются: «прямая», «обратная» лопаты; драглайн; грейфер; крановое оборудование.

Кроме того, экскаватор можно оснащать оборудованием для планирования насыпей и площадок, рыхление мерзлых и скальных грунтов, погружение свай.

Рабочее оборудование — «прямая лопата» имеет стрелу 12 (рис. 1.1, б), шарнирно закрепленную на поворотной платформе. У экскаваторов 2-й и 3-й размерных групп рукоятка 17 прикреплена к стреле шарнирно. У больших типоразмеров она чаще соединена со стрелой через седельный подшипник, который позволяет поворачивать рукоятку относительно стрелы и перемещать вдоль оси (напор). Для этого случая есть специальный напорный механизм 13.

К рукоятке неподвижно присоединен ковш 9 с днищем 10, который открывается. Угол наклона стрелы можно изменить с помощью стрелового полиспаста 5, канат которого наматывается на стреловой барабан 6. Подъем и опускание ковша осуществляется с помощью подъемного полиспаста 7, канат с которого наматывается на барабан 15.

Напорные механизмы изготавливают с канатным или зубчато-реечным приводом перемещения. Схему напорного механизма с канатным приводом и однобалочной рукояткой приведена на рис. 1.1, б, стрела двухбалочного. Канат, свисающий с подъемного барабана 15 охватывает блок 6, установленный на верхней части стрелы, уравновешивающий блок 8, который расположен на ковши 9, и блок б. Второй конец этого каната закреплен на барабане 17 напорной лебедки. Барабан установлен на оси стрелы и приводится в движение цепной передачей 18. На барабане 17 закреплен конц каната 19, который охватывает оба блока 20, которые расположены на оси седельного подшипника, и уравновешивающих блок 21 на рукоятке.

При вращении барабана 17 по часовой стрелке канатом 19 и против нее — канатом 22 рукоятка соответственно выдвигается и убирается, происходит независимый от работы механизма подъем ковша.

Рис. 1.1 — Одноковшовый экскаватор с рабочим оборудованием «прямая лопата»:

a — конструктивная схема; б, в — схемы напорных механизмов; г — схема открывания днища ковша; 1 — ходовое устройство, 2 — опорно-поворотное устройство; 3 — противовес; 4 — двигатель внутреннего сгорания; 5, 7 — стреловой и подъемный полиспасты; 6 — обводные блоки стрелы; 8, 21 — уравновешивающие блоки подъемного механизма и рукоятки; 9 — ковш; 10 — днище ковша; 11 — рукоятка; 12 — стрела; 13 — напорный механизм; 14 — поворотная платформа; 15, 16 — подъемный и стреловой барабаны; 17 — барабан напорной лебедки; 18, 24 — цепные передачи; 19, 22 — канаты в выдвижения и возвращения рукоятки; 20 — обводные блоки напорного механизма; 23, 25 — валы; 26 — шестерня; 27 — балка рукоятки; 28, 31 — блоки; 29 — рычаг; 30 — пневмоцилиндр; 32 — вспомогательный канат открывания днища ковша; 33 — задвижка

При выключенной цепной передаче и вращении барабана 15 поднимается ковш. За счет усилий, возникающих при копании, второй конец подъемного каната возвращает барабан 17 и обеспечивает автоматическое выдвижение рукоятки. При этом достигается плавная работа подъемного и напорного механизмов и легкость управления перемещениями ковша.

Практика показала, что напорное перемещение, создается, но не обеспечивает копание грунта при оптимальном угле резки, поэтому используется комбинированный напор, который реализуется при вращении барабана 17 и периодическом включении барабана 15. Копание, которое выполнялось в основном по схеме зависимого напора, происходит с меньшими убыточными усилиями и затратами мощности, холостые движения осуществляются с помощью независимого напора, обеспечивает их скорость и четкость.

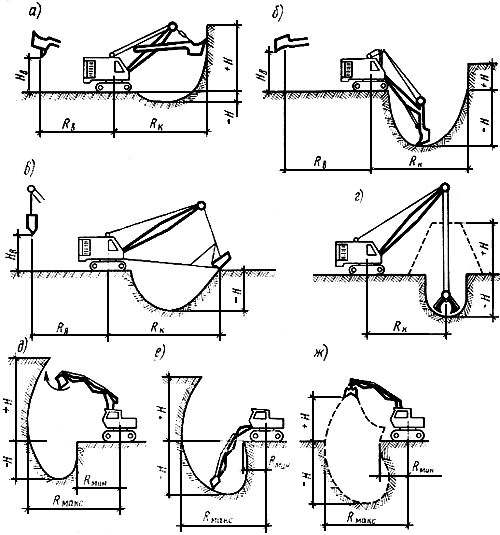

Экскаватор с оборудованием «прямая лопата» предназначен для разработки грунта выше уровня стоянки. Часто, чтобы подготовить забой, такой экскаватор может копать грунт несколько ниже уровня строянки.

Экскаватор с оборудованием «обратная лопата» (рис. 1.2) разрабатывает грунты ниже уровня стоянки. Разгрузка можно осуществлять в отвал или транспорт, однако последний процесс несколько сложнее.

Рабочее оборудование имеет шарнирное закрепленную на поворотной платформе стрелу 7. Стрела шарнирно соединена с рукояткой 5 и с ковшом 6. Лебедка и барабаны 1 и 3, на которые наматываются подъемный 2 и тяговый 4 канаты. Когда один из барабанов замедляется, а на втором происходит намотка или сматывание каната, стрела и рукоятка возвращаются одновременно. Копание происходит за счет поворота рукоятки. В конце копания ковш с почвой подтягивается к стреле, поднимается вверх путем поворота рукоятки и производится разгрузка ковша. Затем рабочее оборудование возвращается и цикл восстанавливается.

Экскаватор-драглайн (рис. 1.3) разрабатывает грунты ниже уровня стоянки и даже под водой. Его используют для устройства глубоких выемок, но глубина копания ограничена канатоемкостью барабана.

Драглайн оборудуют стрелой 3, шарнирно закрепленной на поворотной платформе. Стрела удерживается и возвращается с помощью барабана 1 и каната 2. Ковш 5 драглайна оснащен аркой и подвешен на подъемном 4 и тяговом 7 канатах, которые наматываются на барабаны 10 и 8. Канаты закрепляются на ковше цепями. Тяговый канат проходит через систему направляющих блоков 9. На подъемном канате закреплено блок, который охватывается разгрузочным канатом 6, один конец которого закреплен на арке ковша 5, а второй — на тяговом канате.

Рис 1.2 — Одноковшовый экскаватор с оборудованием «обратная лопата»:

1 — подъемный барабан и лебедки; 2 — подъемный канат; 3 — тяговый барабан лебедки; 5 — тяговый канат; 5 — рукоятка; 6 — ковш; 7 — стрела

Рис. 1.3 — Одноковшовый экскаватор с оборудованием драглайн:

а — конструктивная схема; б — схема подвески ковша; 1 — стреловой бара-

бан и лебедки; 2 — канат подъема стрелы; 3 — стрела; 4, 6 — канаты; 5 — ковш; 7 — тяговый канат; 8 – тяговая лебедка; 9 — система направляющих блоков; 10 — подъемный барабан.

Во время работы, наматывая на барабан подъемного каната, поднимают ковш вверх, а барабан тягового каната тормозится. В верхнем положении при расторможенности барабана тягового каната ковш подобно маятнику отклоняется от стрелы. Когда подъемный и тяговый барабаны расторможены увеличвается радиус копания. При опускании ковша, он ударяется аркой и перекидывается на днище. При намотке тягового каната на барабан ковш драглайна передвигается по грунту, в результате чего происходит копание, вроде ковша скрепера. Эту операцию выполняют сверху вниз, однако, можно и в горизонтальной плоскости.

Когда ковш наполняется грунтом, его поднимают, наматывая подъемный канат на барабан и притормаживая тяговый барабан.

При этом натягиваются тяговый и разгрузочный канаты, защищает ковш от опрокидывания и его разгрузки. Разгрузка ковша происходит путем его поворота при расторможенности тягового барабана.

Грейферное экскаваторное оборудования используют для копания колодцев с вертикальными стенками и для разработки глубоких выемок. Для этого в механическом экскаваторе устанавливают канатный грейфер, углубление ковша в грунт происходит под действием его массы. Поэтому такое оборудование часто используют при загрузке сыпучих материалов.

Универсальный одноковшовый экскаватор.

Универсальный одноковшовый экскаватор. Устройство и работа.

Для производства различного вида землеройных работ, в том числе разработки грунта, его погрузки на различные транспортные средства или в отвал, для работ по добыче рудных ископаемых, рытья котлованов и траншей, применяются агрегаты, которые называются экскаваторы.

С применением этих машин полностью отпала необходимость в применении ручного труда при любой разработке грунта, в том числе и при зачистке вертикальных стенок разрабатываемых котлованов для фундаментов, ям и траншей, которая раньше производилась вручную.

На сегодняшний день, самое широкое применение в различных отраслях, нашли универсальные одноковшовые экскаваторы с гидравлическим приводом хода и рабочих органов.

Универсальные одноковшовые экскаваторы подразделяются:

в соответствии с приводом передвижения и приводом рабочих органов на— гидравлические, механические и электромеханические;

в соответствии с типом опорного шасси на— гусеничные или на пневмоколёсном ходу;

в соответствии с объёмом ковша на— ковши объёмом 0,2-0, 5 м 3, 0,5-5 м 3;

в соответствии со способом установки рабочего органа—с гибкой канатной подвеской или жёсткой подвеской, с помощью гидроцилиндров;

в соответствии с конструкцией рабочих органов—с шарнирными или телескопическими рычагами.

Условия работы и применение экскаваторов.

Универсальный одноковшовый экскаватор является агрегатом циклического действия, у которого основной параметр, это объём ковша, главного рабочего органа.

Основные критерии, применяемые при выборе экскаваторов:

высота и глубина разработки;

радиус рабочей зоны;

высота загрузки в транспортное средство;

Наибольшее распространение на стройках и в карьерах получили экскаваторы с ковшом объёмом от 0,15 до 4,5 м 3 с гидравлическим приводом рабочих органов и гидравлическим приводом передвижения.

Одноковшовые экскаваторы могут оснащаться различными видами рабочих органов:

ковшом, установленным в виде прямой и обратной лопаты, грейфером, гидравлическим ударником, клещевым захватом, крюком кранового типа.

Эти навесные рабочие органы предназначены для универсального использования экскаватора, а значит, для более эффективной его эксплуатации, как единицы оборудования.

Одноковшовый экскаватор оснащённый специальным узким ковшом. Является незаменимым средством для рытья узких траншей и канав для укладки коммуникаций.

Грейфер, как навесной рабочий орган, применяется для погрузки больших объёмов сыпучих материалов в транспортное средство. Двух-или более лопастной грейфер, объёмом 0,35-2,5 м 3 применяется также, для выемки грунта из вертикальных ям.

С помощью навесного гидравлического ударника разрушают монолитные куски горной породы перед её погрузкой.

Клещевой захват применяют для погрузки не разрушаемых монолитных кусков и крупных штучных грузов.

Крюковую подвеску применяют для подвешивания и транспортировки транспортных контейнеров с различным грузом.

Последовательность элементов цикла работы экскаватора.

Разработка грунта (породы) и заполнение ковша.

Подъём ковша с грузом на определённую высоту.

Поворот гружёного ковша экскаватора в позицию разгрузки над отвалом или транспортным средством и сброс груза.

Поворот экскаватора в обратную сторону в рабочую зону.

Повторение цикла.

Основное время рабочего цикла (до 70%), занимает время поворота (туда и обратно), что необходимо учитывать при расчёте производительности агрегата.

Наиболее используемым рабочим органом экскаватора является ковш-прямая лопата объёмом от 0,15 до 2,5 м 3,у которого верх открыт и передняя кромка— режущая. С помощью рычажной системы ковш может поворачиваться в вертикальной плоскости, чем обеспечивается его погрузка –разгрузка.

Обратная лопата применяется для рытья траншей и котлованов глубиной до 6 метров.

Все современные экскаваторы оснащены гидравлической системой управления рабочими органами и гидравлическим приводом хода, что обеспечивает работу агрегата с максимальными усилиями при минимальных габаритах их приводов.

Как устроен одноковшовый экскаватор. (см.рис.)

Основными составными частями современного экскаватора являются:

ходовая тележка, платформа агрегата, механизм поворота платформы, силовая установка—двигатель, кабина управления, стрела, рукоятка, ковш, гидроцилиндры— ковша, стрелы, рукоятки.

Ходовая тележка представляет собой опорную сварную раму, оснащённую гусеничной ходовой частью. Гусеницы увеличенной ширины, опираются на ролики, установленные на раме, передние звёздочки натяжные, задние—приводные. Привод передвижения осуществляется с помощью гидромоторов, которые получают рабочее давление масла от общей гидросистемы.

На верхней части опорной рамы ходовой тележки, расположен поворотный погон, поддерживающий поворотную платформу и, с помощью гидромотора и зубчатой передачи, обеспечивающий её поворот на 360О.

Кабина управления, установленная на поворотной платформе, содержит органы управления рабочими органами и ходом экскаватора, представляющие собой гидравлические распределители, приборы контроля и удобное место для водителя-оператора.

Стрела—основной несущий рабочий орган, представляет собой сварную балку, задней частью шарнирно закреплённую на поворотной платформе. На передней части стрелы шарнирно установлена рукоятка—двуплечий рычаг, шарнирно связанный с ковшом, который является съёмным рабочим органом.

Стрела рукоятка и ковш приводятся от парно размещённых гидроцилиндров двустороннего действия.

На поворотной платформе установлена силовая установка— дизельный двигатель, от которого получают крутящий момент насосы гидравлической системы.

Система управления рабочими органами.

Система управления экскаватором представляет собой комплекс агрегатов, который содержит:

гидравлический бак с насосами, гидравлические распределители с ручным управлением, жёсткие трубопроводы и шланги высокого давления.

Гидравлическая схема управления показана на рисунке (см. схему) и работает следующим образом:

Гидросхема, функционально подразделяется на два блока управления гидроцилиндрами и гидромоторами поворота платформы и хода экскаватора и гидроцилиндрами перемещения рабочих органов.

Гидросистема снабжена сдвоенным насосом 2 с регулятором мощности, который предназначен для регулировки расхода насоса в зависимости от внешней нагрузки, т.к. при увеличении рабочего усилия на рабочем органе его скорость уменьшается, а с уменьшением усилия—увеличивается, при этом мощность должна оставаться постоянной.

Между вторым и четвёртым гидро золотниками блока 13, установлен ещё один золотник, обеспечивающий при одновременном включении совмещение движений рукоятки, ковша, стрелы и поворота платформы. Блоки клапанов 5 обеспечивают плавность хода в начале и в конце движения рабочих органов.

Регулировка скоростей движения всех рабочих органов осуществляется с помощью дросселей, а чистота масла обеспечивается наличием фильтров. Вспомогательный насос 14 предназначен для заправки системы маслом через фильтр очистки. Гидросистема оснащена манометрами и термометром, для контроля состояния масла.

Современные экскаваторы сочетают в себе высокую производительность, низкую удельную энергоёмкость, универсальность, высокую удельную мощность, высокий уровень автоматизации, что делает их не заменимыми на любых видах строительных работ и при добыче рудных материалов.

Основные поставщики экскаваторов на современный рынок:

Комацу, Вольво, Джей Си Би, Катерпиллер, Дэу, Хитачи, Лейбхер. Хундаи, Робекс.

Если вы хотите прочитать про обзор мини экскаваторов, переходите по ссылке.

Характеристики популярных современных и советских одноковшовых экскаваторов ЭО

Содержание

Экскаватор – классический представитель специализированной землеройной техники, активно используемой в различных строительно-производственных отраслях. Он обладает достаточно простой конструкцией, которая включает ходовое оборудование, кабину с органами управления и блок с ковшом. Главная особенность экскаваторов – поворотный рабочий орган. Для более эффективного выполнения задач он способен перемещать ковш в любом направлении, при этом шасси остается неподвижным. Раздельное движение рабочего органа и ходовой наделяет экскаваторы превосходной функциональностью, производительностью и универсальностью.

Конструкция одноковшового экскаватора

К числу базовых элементов классического одноковшового экскаватора относят ходовое устройство 1, рабочее оборудование 2 и поворотную часть 3 (рисунок 1).

Рисунок 1. Элементарная схема одноковшового экскаватора

Функциями ходового устройства 1 являются передвижение машины и передача на грунт веса самого экскаватора, а также нагрузок, которые неизбежно появляются во время работы. Рабочее оборудование – целый комплекс узлов, обязательно включающий рабочий орган (им может быть не только обычный ковш, но и грейфер, крюк либо нечто иное) и отвечающий за функционирование последнего в зоне работы экскаватора.

Поворотная часть 3 включает:

Модель имела несколько модификаций

Одновременно с гусеничной вариацией инженеры начали усовершенствование и базовой модели, поэтому в 1983 году появился ЭО 4321А, работающий еще на старом СМД-15Н, но с увеличенным объемом обратной лопаты — 0,63 против 0,5 м3, увеличенной длиной рукояти 3,15 м. вместо 2,93 м. на базовой модели. Выросла и глубина копания: 6м. при радиусе поворота 9,3 м. На 10 см. увеличилась и высота разгрузки. Аналогично изменились параметры и для всех видов запчастей ЭО 4321А. Кроме всего прочего гидросистема стала более надежной за счет установки рабочих шлангов с большим эксплуатационным ресурсом.

Модель экскаватора ЭО 4321А выпускалась три года и за это время была удостоена первого места на конкурсе ВДНХ СССР. Ближе к 1986 году экскаватор оснастили более мощным 99,25 сильным СМД-17Н. Снятие модели с производства было обусловлено выходом новой модернизированной версии с индексом 4321Б.

В отличие от версии А, технические характеристики ЭО 4321 были изменены практически до неузнаваемости. Здесь и новый двигатель СМД-17Н, и большая эксплуатационная масса (20,4 тонны), и увеличение объема обратной лопаты аж до 1 кубометра. Помимо этого обратная лопата получила серповидную режущую кромку с каждого края, отверстие для размещения груза.

В гидроцилиндре был заменен поршень на более длинноходный, что позволило на 30 кН увеличить силу разрезания. Конструкция стрелы и обратной лопаты была дополнительно укреплена, более прочной стала рама. Длина экскаватора стала меньше на 26 см. В гидросистеме заменили фильтры, а пневмосистему сделали более быстрой, что уменьшило тормозной путь машины на 2-3 метра. В целом модель 4321Б стала более производительной и более комфортабельной по сравнению с предыдущими версиями.

Выпуск экскаватора 4321Б продолжался вплоть до 89 года, пока его не сменила более прогрессивная модель 4322, но это уже совсем другая история.

Области применения

Экскаваторы пользуются огромным спросом, поскольку способны легко справляться с задачами различного типа и сложности. Эта спецтехника стала по-настоящему незаменимой в сфере гражданского и дорожного строительства, горной выработки, в карьерах и других отраслях. Оснащенные ковшом, эти машины используются для выемки грунта, песка, железной руды, гранита и прочих пород. Также экскаваторы часто применяются для копания траншей и котлованов. Машины прекрасно справляются с погрузкой сыпучих или иных материалов в грузовые транспортные средства (вагоны, баржи, самосвалы и т. д.). Подходят экскаваторы и для создания насыпей и отвалов, обустройства дамб, расчистки территорий и прочих целей.

Принцип работы

Экскаваторы характеризуются простотой функционирования. Оператор, используя панель управления в кабине, перемещает ковш, набирает грунт или другой материал, переносит его на определенное расстояние и высыпает. При этом выемку земли или твердых пород экскаватор может производить не только на уровне площадки, но и выше или ниже ее поверхности. Практически любая модель при необходимости может оснащаться различным сменным оборудованием. Например, сегодня для экскаваторов выпускаются специальные виды ковшей, стрелы, рукояти, рыхлители, крюки, копровые мачты и иные рабочие инструменты.

Технические характеристики Экскаваторов ЭО

Экскаваторы ЭО: колесные

Технические характеристики Экскаваторов ЭО отличаются мощностью, габаритами и объемом ковша. Экскаватор ЭО 2621 имеет следующие характеристики:

Следующим в колесной ветке идет экскаватор ЭО-33211А, оснащен трансмиссией и дизельным двигателем. За счет наличия коробки, экскаватор может передвигаться на двух передачах. Модель рассчитана на масштабные работы. ЭО-33211А имеет следующие технические характеристики:

Экскаватор ЭО-3322 имеет меньшие габариты, но при этом потеря в грузоподъемности почти не наблюдается:

Далее идет модификация ЭО-3322А – колесный экскаватор ЭО-3323 с уменьшенными габаритами и более экономичным мотором:

Экскаваторы ЭО на гусеничном ходу

Гусеничная линейка начинается с модели 3122, которая получила альтернативные движители:

Второй моделью на гусеничном ходу стала машина ЭО-3223, гидравлический привод экскаватора аналогичен экскаватору ЭО-3122, так как гидросистемы экскаваторов практически одинаковы. Экскаватор ЭО на гусеничном ходу имеет следующие параметры:

Новое поколение гусеничных экскаваторов начинается с ЭО-4124, для которого был добавлен зуб-рыхлитель. Имеются модификации — ЭО-4124а и ЭО-41245а-07, оригинальная модель получила следующие характеристики:

Современный экскаватор ЭО-5126 производится и сейчас. Новые экскаваторы ЭО, мощности которых значительно возросли за счет применения двигателей иностранного производства, получили следующие параметры:

Получите выгодное предложение от прямых поставщиков: