Что такое нормализация материаловедение

Нормализация стали

Нормализация стали – разновидность отжига, которая заключается в нагреве до аустенитного состояния, выдержке в течение определенного времени и охлаждении на воздухе. Для доэвтектоидных сталей, содержащих менее 0,8% углерода, нормализованной считают структуру, которая представляет собой смесь перлита и феррита.

В заэвтектоидных сталях (С более 0,8%) структура после нормализации состоит из сорбита – высокодисперсной разновидности перлита. Этот вид термической обработки используют с целью устранения дефектов структуры, ее подготовки к операциям резания. Часто он применяется для улучшения качеств стальных отливок вместо операций закалки и отпуска. Нормализационный отжиг востребован в основном для средне- и высокоуглеродистых, низколегированных, инструментальных марок стали.

Этапы процесса нормализации стали

Нормализационный отжиг осуществляется в несколько этапов. Все операции выполняются на металлургических и металлообрабатывающих предприятиях, оснащенных термическими печами различной конструкции и другим специализированным оборудованием.

Нагрев

Доэвтектоидные стали при нормализации нагревают до температур выше точки Ас3 на 40…50 °C. Для заэвтектоидных сталей выбирается более низкая температура нагрева, позволяющая исключить при нормализации рост аустенитных зерен и формирование грубой сетки. Конкретная температура зависит от содержания углерода и легирующих элементов, если такие присутствуют.

Чаще всего для определения оптимального температурного режима используются изотермические и термокинетические диаграммы. Для вновь разработанных марок стали теоретически рассчитанные значения подтверждают опытным путем. Период фазовых превращений определяется номенклатурой и количеством легирующих компонентов. Для нелегированных и низколегированных сталей обычно устанавливают 1,5 минуты нагрева на каждый миллиметр толщины изделий.

Выдержка

Выдержка – это время, которое изделие должно находиться в нагревательной камере при заданной температуре. Этот этап необходим для полного и равномерного прогрева садки, завершения фазовых превращений. Время выдержки зависит от марки стали, габаритов изделия, температуры нагрева. Для некрупных деталей простых конфигураций для прогрева по всему объему достаточно выдержать металлопродукцию при заданной температуре в течение 15 минут.

Охлаждение

Охлаждение осуществляется в основном на спокойном воздухе. Иногда используется воздушный обдув. При ускоренном охлаждении аустенит распадается при пониженных температурах, что обеспечивает появление дисперсной ферритно-цементитной структуры. Структура нормализованных средне- и высокоуглеродистых сталей отличается более высокой прочностью и твердостью, по сравнению с отожженным состоянием. Среда и, следовательно, скорость охлаждения существенно влияют на структуру и другие характеристики. Одна сталь, нагретая до одинаковой температуры, но охлажденная по разным режимам, имеет разные характеристики.

В прокатных цехах нормализация по описанной выше схеме может заменяться нормализационной прокаткой. Эта операция осуществляется на прокатном стане с применением тепла нагрева, которому подвергают металлопрокат перед прокаткой. Такая технология позволяет получить структуру стального проката, аналогичную нормализованному состоянию (мелкозернистую, с равномерными механическими характеристиками по всему объему), но при гораздо меньших энергетических и трудовых затратах.

Задачи, решаемые нормализацией углеродистых и легированных сталей

Нормализационный отжиг отливок, поковок, металлопроката, различных полуфабрикатов и металлоизделий обеспечивает:

Стальные отливки подвергают нормализационному отжигу с целью гомогенизации дендритной структуры, уменьшения остаточных напряжений, повышения восприимчивости к последующим операциям термической обработки.

Закалку с высоким отпуском заменяют нормализацией для изделий сложной конфигурации и/или имеющих резкие перепады сечения. Эта мера позволяет избежать таких негативных последствий, как: трещинообразование, коробление, высокие термические напряжения.

Особенности нормализационного отжига для сталей с различным содержанием углерода

Цели и особенности проведения нормализации зависят от состава стали:

Для низкоуглеродистых марок нормализация эффективно заменяет отжиг, поскольку она обеспечивает сочетание повышенной твердости с улучшением обрабатываемости резанием и получением более чистой поверхности.

Оборудование и расходные материалы, используемые при осуществлении нормализационного отжига

Требуемый температурный режим нормализации стали и ее охлаждения обеспечивают:

Для нормализации мелких деталей в среде защитного газа используются конвейерные нормализационные печи. Загрузочное и разгрузочное отверстия расположены ниже уровня рабочей камеры. Загрузочный и разгрузочный тамбуры расположены под уклоном. Конвейер представляет собой сетчатую конструкцию из нихромовой проволоки толщиной 3 мм. В разгрузочной части печи осуществляется охлаждение деталей. Охладительный коридор, через который проходит конвейер, имеет двойные стенки. Пространство между ними заполняется проточной холодной водой. Защитный газ присутствует во всем пространстве печи, включая части погрузки и разгрузки.

Детали располагают на конвейере в один слой, что обеспечивает равномерный нагрев и быстрое охлаждение изделий. При выходе из разгрузочной части детали должны иметь температуру, не превышающую +50 °C. При более высоких температурах на поверхности металлоизделий появляются оксидные пленки. Скорость движения конвейера – до 20 см в минуту.

Нормализация, как и другие технологии термообработки отливок, металлопроката, полуфабрикатов и металлоизделий, может быть промежуточной или конечной операцией. В большинстве случаев нормализационный отжиг является промежуточным процессом. Роль финишной процедуры нормализация выполняет при производстве фасонного металлопроката – тавра, двутавра, швеллера.

Нормализация стали

Большинство технологий термообработки предусматривают разогрев сталей, их выдержку и финишное охлаждение. В результате преобразуется строение металла. Однако идентичный принцип не мешает технологиям отличаться по температурным и временным показателям. Термообработка может быть и промежуточной стадией, и завершающим этапом техпроцесса. Первый вариант предполагает использование данной операции с целью подготовки сплава к дальнейшей обработке. Второй вариант направлен на придание материалу новых качеств. Рассмотри подробно термообработку, называемую в металлургии нормализацией стали.

Принципы

Чаще всего нормализация стали используется в качестве промежуточного этапа процесса улучшения строения сплава. На заключительной стадии производства этим методом обрабатывается, преимущественно, сортовой прокат в виде узких стальных брусьев, укладываемых на шпалы ж/д-полотна – рельсов, металлических изделий с сечением, имеющим конфигурацию литеры «П» – швеллеров и др.

Ключевой особенностью процедуры нормализации является:

нагрев стали до отметки, превышающей на 30°С-50°С критические верхние температурные показатели;

выдержка – пребывание в печи определенное время при установленной технологической картой температуре. В ходе данного этапа обеспечивается равномерный прогрев стали, а также происходят ее фазовые и структурные преобразования;

Т Ac 1 – температура в критической точке Ac1, при достижении которой аустенит преобразуется в перлит;

Т Ac 3 – температура в критической точке Ac3, нагрев стали до которой сопровождается началом выпадения вторичного цементита либо окончанием процесса его растворения.

Конечная структура заэвтектоидных сталей после нормализации состоит из мартенсита и цементита. Такое строение обусловливает увеличение степени износостойкости и повышение уровня твердости металла.

При разогреве высокоуглеродистых сплавов выше Т Ac 3 возрастают внутренние напряжения. Причина данного явления – увеличение размеров зерен аустенита. Кроме того, повышается концентрация в металле элемента углерод. Совокупность этих факторов приводит к итоговому снижению температуры мартенситного преобразования.

процедуры нормализации снижается показатель твердости металла;

операции отпуска ухудшаются механические характеристики сплава.

Продолжительность выдержки является параметром производным от уровня гомогенизации структуры. Здесь установлен такой норматив: на 25 миллиметров толщины уходит один час выдержки. На выбор интенсивности охлаждения в разной мере оказывают влияние количество смеси цементита с ферритом – перлита, и размерные характеристики его пластин.

Между этими двумя показателями существует зависимость. Повышение скорости процедуры охлаждения вызывает:

формирование перлита в большем количестве;

уменьшение толщины пластин и расстояния между ними.

Совокупность данных факторов обусловливает улучшение прочностных свойств нормализованного металла и увеличение его твердости. В случае проведения охлаждения с низкой скоростью, наблюдается обратная ситуация: прочность снижается и твердость уменьшается.

Когда подвергаются обработке изделия с резкими изменениями конфигурации сечения, требуется предпринять действия, направленные на снижение термического напряжения. Это предотвратит их коробление в ходе разогрева либо охлаждения. Например, перед первым этапом нормализации заготовки можно поместить в соляную ванну и там их предварительно разогреть.

Такой важный параметр, как продолжительность снижения температурных показателей сплава до достижения нижней критической точки допускается сокращать, охлаждая его водой либо масляным составом.

Цель проведения нормализации

Процесс нормализации призван изменить микроструктуру металла. В результате его проведения:

снижается уровень внутренних напряжений;

благодаря перекристаллизации измельчается крупнозернистое строение

промежуточных заготовок, полученных способом пластической деформации – поковок;

изделий, изготовленных заливкой расплавленного металла в специальные литейные формы – отливок;

участка сварочного соединения, получившего название «сварной шов».

Использование нормализации предоставляет возможность реализовать совершенно различные, порой даже противоположные цели. В частности, можно как увеличить показатель твердости стали, так и уменьшить его. Это распространяется и на прочностные характеристики конечной продукции, а также на ее ударную вязкость. Все определяется термическими и механическими свойствами сплава.

У отливок, прошедших процедуру нормализации, формируется гомогенизированная структура, возрастает уровень подверженности термическому упрочнению и снижаются остаточные напряжения. Цель применения данной технологии в отношении изделий, произведенных обработкой давлением, – сокращение полосчатости структуры и ее разнозернистости.

Нормализация совместно с отпуском заменяет закалку заготовок, характеризующихся сложной конфигурацией, и имеющих резкие переходы в сечении. Такое технологическое решение предотвращает образование участков с дефектами.

Стоит упомянуть и другие сферы применения термообработки данного вида. Она проводится для:

улучшения структуры металла перед прохождением процедуры закалки;

повышения обрабатываемости операциями резания;

устранения в заэвтектидном сплаве сетки вторичного цементита;

подготовки металла к завершающему этапу термообработки.

Дефекты при нормализации

Поскольку процесс нормализации отличается достаточно высокой сложностью, в ходе его выполнения у заготовок могут появляться разные дефекты. Их основные причины – нарушение условий этапов разогрева и охлаждения, прописанных в технологической карте, а также негативное влияние разогретых газов в рабочем объеме печи. Ниже представлены лишь наиболее критичные дефекты.

Обезуглероживание

Этот дефект возникает, когда изделие, пребывающее в среде, обладающей окислительными свойствами, разогревается до высокого значения температурного показателя. Проявляется он в выгорании в приповерхностном слое элемента углерод.

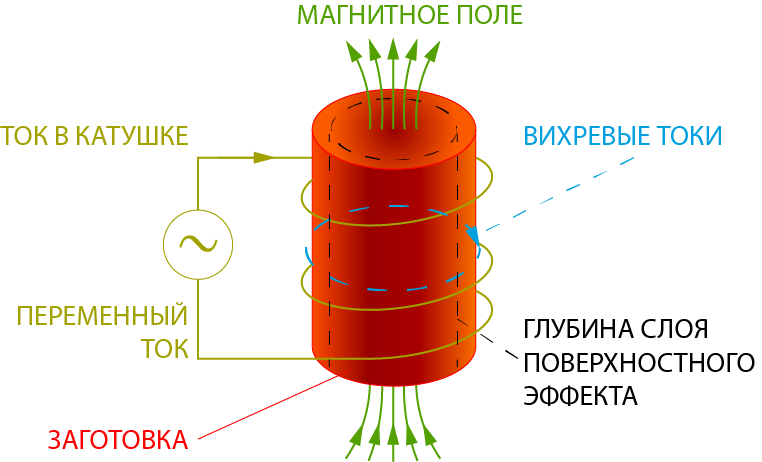

Предотвращение появления данного дефекта осуществляется путем размещения заготовки во время термообработки в защитные либо даже просто нейтральные газовые среды. В общем случае это может быть аргон (Аr) и гелий (Не). Еще один вариант – термообработка в вакууме, например, с использованием индукционной установки.

Принцип ее работы представлен на рисунке.

Оксидирование

Появляется данный дефект в результате протекания химической реакции соединения двух элементов – железа (Fе) и кислорода (О 2 ). Ее формула такая:

Происходит этот дефект чаще всего в печах пламенных, а также электрических. Проявляется он в виде образования на поверхности металлической заготовки окалины, формирующей раковины. И здесь на помощь приходит индукционный разогрев в защитной газовой среде, предотвращающий окисление стали.

Недогрев

Возникновение недогрева обусловлено, преимущественно:

недостаточным временем выдержки металла;

размещением заготовки в печи, не прогретой до требуемой температуры.

Проявляется этот дефект в создании сердцевины изделия, характеризующейся крупнозернистым строением, и обладающей к тому же повышенной плотностью. Его исправление осуществляется повторным, но уже корректным проведением операции нагрева заготовки.

Перегрев

Причина возникновения этого дефекта – термообработка металла в печи при температуре, превышающей установленную технологической картой. В результате изделие получится низкокачественным, а в его структуре будут преобладать крупные зерна. Перегрев поддается устранению. Исправляется он операцией нормализации, а также отжига.

Пережог

Пережог входит в категорию неисправимых дефектов. Возникает он при разогреве металла до отметки, близкой к температуре плавления в среде, обладающей окислительными свойствами. В результате пережога на внешних гранях зерен появляются оксидные включения, понижающие степень пластичности и уровень прочностных показателей сплава. Предотвращение этого дефекта обеспечивается четким соблюдением температурных характеристик процедуры разогрева заготовки.

Заключение

Следует отметить следующее важное преимущество нормализации в плане использования в массовом промышленном производстве стальных изделий, в том числе метизов. По сравнению с иными видами термообработки она занимает меньше времени. Данный фактор, подкрепленный возможностью охвата большого количества марок стали и высоким качеством рабочих характеристик конечной продукции– например, прочность или та же твердость – обусловил широкое применение нормализации в машиностроительной отрасли.

Нормализация стали — процесс, температура, режимы, время

Нормализацию стали часто рассматривают с двух точек зрения — термической и микроструктурной.

В термическом смысле и классическом понимании, нормализация стали — это нагрев стали до аустенитного состояния с последующим охлаждением на спокойном воздухе. Иногда к нормализации относят также и операции с охлаждением ускоренным воздухом.

Место температуры нормализации на диаграмме состояния железо-углерод показано на рисунке 1.

Рисунок 1 – Упрощенная диаграмма состояния железо-углерод.

Заштрихованная полоса – температура нормализации сталей

С точки зрения микроструктуры нормализованной структурой считают перлит для стали с содержанием углерода 0,8 %, а для сталей с меньшим содержанием углерода — доэвтектоидных сталей — смесь перлита и феррита.

Операцию нормализации применяют для большинства сталей и, в том числе стальных отливок. Очень часто сварные стальные швы нормализуют для измельчения структуры стали в зоне воздействия сварки.

Суть процесса

Процедура нормализации выглядит следующим образом. Деталь разогревают до температур, которые превышает максимально допустимые параметры (Ас1, Ас3) на 30 – 50 градусов Цельсия, затем, какое-то время ее выдерживают под воздействием этой температуры, после чего ее охлаждают.

Подбор температуры выполняют, руководствуясь маркой стали. Так, сплавы содержащие 0,8 % углерода так называемые заэвтектоидные, обрабатывают при температурах, лежащих между критическими точками Ас1 и Ас3.

Что такое критические точки – так называют температуры, при которых происходят фазовые изменения и структуры сплава при его нагреве или охлаждении.

Результатом этого становиться то, что в твердый раствор попадает некоторый объем углерода и закрепляется аустенита. То есть, на свет появляется структура, состоящая из мартенсита и цементита. Именно цементит приводит к росту стойкости к износу и твердости. Нагрев высокоуглеродистой стали свыше ас3 приводит к тому, что увеличиваются внутренние напряжения. Это происходит из-за того, что растет количество аустенита, в следствии роста концентрации углерода.

Сталь с содержанием углерода менее 0,8% при нагреве свыше критической точки Ас3 приобретает повышенную вязкость. Это происходит потому что в стали этого типа появляется аустенит (мелкозернистый), переходящий в мартенсит (мелкозернистый).

Доэвтектоидная сталь не обрабатывают при температурах, расположенных в диапазоне Ас1 – Ас3. Так как в этом случае появляются феррит, который снижает параметры твердости.

Время необходимое для выполнения операции

Для получения однородной структуры сплава, при определенной температуре, требуется какое-то время. Это время и будет определено как время выдержки стали при нормализации. Опытным путем определено, что слой металла толщиной в 25 мм через час становится однородным. Таким образом. и определяют время нормализации.

Завершающий этап – охлаждение

Скорость охлаждения играет существенную роль в образовании объема перлита и размера его пластин. Многочисленные исследования показали, что высокая интенсивность охлаждения увеличивает количество перлита и сталь получает повышенную твердость и прочность. Малая интенсивность охлаждения приводит к тому, что сталь теряет твердость и прочность.

При обработке деталей с существенными перепадами размеров, например. валов, целесообразно убрать напряжения, возникающие под воздействием колебания температур. Для этого их предварительно нагревают в емкости, заполненной разными солями. При понижении температуры допускается ускорить этот процесс помещая горячие детали в воду или специально подобранное масло.

Другими словами, нормализация стали устраняет напряжения внутри детали, минимизирует ее структуру. То есть она оказывает прямое влияние на изменение микроструктуры стальных сплавов.

Цель нормализации стали

Цели нормализации стали могут быть различными: например, как для увеличения, так и для снижения прочности и твердости в зависимости от термической и механической истории изделия.

Цели нормализации часто пересекается или даже путается с отжигом, термическим упрочнением и отпуском для снятия напряжений. Нормализацию применяют, например, для улучшения обрабатываемости детали резанием, измельчения зерна, гомогенизации зеренной структуры или снижения остаточных напряжений. Сравнение температурно-временных циклов для нормализации и отжига показано на рисунке 2.

Рисунок 2 ─ Сравнение температурно-временных циклов нормализации и полного отжига. Более медленное охлаждение при отжиге приводит к более высокой температуре феррито-перлитного превращения и более грубой микроструктуре, чем при нормализации.

Для стальных отливок нормализацию применяют для гомогенизации их дендритной структуры, снижения остаточных напряжений и большей восприимчивости к последующему термическому упрочнению.

Изделия, полученные обработкой давлением, могут подвергать нормализации для снижения полосчатости структуры после прокатки или разнозернистость после ковки.

Нормализацию с последующим отпуском применяют вместо обычной закалки, когда изделия имеют сложную форму или резкие изменения по сечению. Это делают, чтобы избежать образования трещин, коробления и чрезмерных термических напряжений.

Процесс нормализации и основные принципы

С точки зрения физики процесса нормализация стали представляет собой обработку металла термическим образом, при котором его нагревают выше верхнего критического порога Асm и Ас3 на величину в 30–50 градусов по Цельсию. На этом уровне происходит выдержка металла, а далее его охлаждение при обычных температурных условиях окружающей среды.

После достижения точки Ас3 наблюдается завершение фазы, когда происходит преобразование в аустенит феррита с одновременной нормализацией структуры полученного вещества. За преодолением порога Асm следует процесс, где уже из аустенита начинает выделяться цементит вторичный (если температура идет в сторону уменьшения) и прекращается его растворение в аустените (при увеличении температуры относительно этой точки).

Если сталь была слишком перегрета и из-за этого произошло укрупнение зерна решетки, для уменьшения этого размера изделие подвергают такой обработке, где температуру нормализации стали повышают на 100–150 градусов по Цельсию относительно точки ACj.

Не стоит путать нормализацию с отжигом: у каждого процесса есть свои особенности. При нормализации стали охлаждение происходит в два раза быстрее. С экономической точки зрения такой процесс более рентабелен, так как не требует применения печи для постепенного охлаждения.

Метод нормализации стали не всегда можно применять по отношению к некоторым маркам стали, потому что после такой обработки у них остается повышенная твердость, которая не во всех случаях нужна. Это касается тех металлов, где содержание углерода превышает показатель в 0.4 %. В низкоуглеродистых сталях этот эффект, как правило, не наблюдается. Выходом из ситуации может быть применение высокого отпуска после нормализации при температурном режиме в 650–700 градусов по Цельсию.

Скорость охлаждения стали при нормализации

Скорость охлаждения при нормализации обычно не является критической величиной. Однако, когда изделие имеет большие различия по размерам сечения, принимают меры по снижению термических напряжений, чтобы избежать коробления.

Оборудование и материалы

В качестве оборудования для проведения нормализации применяют печи для закалки и отжига стали. В печном оборудовании может быть использован газовый нагрев. Такие системы содержат:

Принцип нагрева внутренней камеры печи от газа может быть реализован через воздушное пространство, тогда горелку располагают в центре. Также могут применяться регенерационные и рекуперационные конструкции горелок.

В печах сопротивления, где используется косвенный метод нагрева, нагревательная система может быть выполнена по разным принципам. Чаще всего здесь используют тиристорные схемы для управления мощностью, которые в свою очередь контролируются при помощи микропроцессорных схем.

Уважаемые посетители сайта, все, кто разбирается в технологическом процессе выполнения операций по нормализации стали, оставьте свои дополнения к статье в комментариях!

Поиск записей с помощью фильтра:

Выдержка при температуре нормализации

Роль длительности выдержки при температуре нормализации заключается только в том, чтобы обеспечить гомогенизацию аустенитной структуры до начала охлаждения. Один час выдержки на каждые 25 мм толщины сечения является нормой.

Скорость охлаждения при нормализации значительно влияет на количество перлита, его размеры и толщину перлитных пластин. Чем выше скорость охлаждения, тем больше образуется перлита, а его пластины становятся тоньше и ближе друг к другу. Увеличение доли перлита в структуре и его измельчение дают повышение прочности и твердости стали. Более низкие скорости охлаждения означают менее прочную и твердую сталь.

После того, как изделия однородно охладились по своему сечению ниже нижней критической точки Аr1, их можно охлаждать в воде или масле для снижения общей длительности охлаждения.

Другие методы термической обработки

Кроме нормализации, термическая обработка стали включает в себя такие процессы:

Принцип выполнения и цели у каждой технологии одинаковые, однако, каждая имеет свои отличительные особенности:

Для выполнения термической обработки потребуется следующее:

Нормализация стали

Одним из способов изменения параметров стали является термообработка. Она включает несколько методов, одним из которых является нормализация. Далее рассмотрены принципы и применение данной технологии, отличия ее от прочих методов этой группы.

Общие положения

Принцип большинства технологий термической обработки подразумевает нагрев и выдержку сталей и охлаждение, что изменяет их строение. Несмотря на один принцип и сходные цели, каждая из них имеет определенные температурные и временные режимы. Термообработка может служить и в качестве промежуточного этапа, и выполнять роль окончательного технологического процесса. В первом случае такие методы используются для подготовки материала к последующей обработке, а во втором данным способом придают новые свойства.

Нормализацией стали называют процесс нагрева, выдержки материала, его последующего охлаждения на воздухе.

В результате формируется нормализованная структура. Этим объясняется название данного способа обработки.

Нормализация применяется для разных сталей, а также отливок. К тому же данной операции подвергают для измельчения структуры материала сварные швы.

Принципы

Температуру подбирают на основе типа материала. Так, заэвтектоидные варианты следует нормализовать в температурном интервале между точками Ас1 и Ас3, в то время как для доэвтектоидной стали используют температуры более Ас3. В результате все материалы первого типа приобретают одинаковую твердость ввиду того, что в раствор переходит одинаковое количество углерода, и фиксируется одинаковое количество аустенита. Получается состоящая из мартенсита и цемента структура.

Второй компонент способствует повышению износостойкости и твердости материала. Нагрев высокоуглеродистой стали более Ас3 ведет к увеличению внутренних напряжений вследствие роста зерен аустенита и повышению его количества за счет возрастания концентрации углерода в нем, приводящей к снижению температуры мартенситного превращения. Из-за этого сокращаются твердость и прочность.

Что касается доэвтектоидной стали, при нагреве более Ас3 она получает повышенную вязкость. Это обусловлено тем, что в низкоуглеродистой стали при этом образуется мелкозернистый аустенит, который после охлаждения переходит в мелкокристаллический мартенсит. Температуры между Ас1 и Ас3 не используют для обработки таких материалов, так как структура доэвтектоидной стали в данном случае получает феррит, снижающий ее твердость после нормализации и механические свойства после отпуска.

Оптимальные температуры нагрева при различных видах термообработки

Время выдержки определяет степень гомогенизации структуры. Нормативным показателем считают час выдержки на 25 мм толщины.

Интенсивность охлаждения в существенной степени определяет количество перлита и размеры пластин.

Так, существует прямая зависимость между данными величинами. То есть с повышением интенсивности охлаждения формируется больше перлита, расстояние между пластинами и их толщина сокращаются. Это увеличивает твердость и прочность нормализованной стали. Следовательно, низкая интенсивность охлаждения способствует образованию материала меньшей прочности и твердости.

К тому же при обработке предметов с большими перепадами сечения стремятся снизить термические напряжения во избежание коробления, причем и при нагреве, и при охлаждении. Так, перед началом работ их нагревают в соляной ванне.

При снижении температуры обрабатываемого изделия до нижней критической точки допустимо ускорение охлаждения путем помещения его в масло или воду.

Таким образом, нормализация сокращает внутренние напряжения, измельчает крупнозернистую структуру поковок, отливок, сварных швов путем перекристаллизации. То есть изменяется микроструктура стали.

Назначение

Нормализацию используют в различных целях. Путем осуществления данных работ как повышают, так и наоборот снижают твердость стали, ударную вязкость и прочность. Это определяется термической и механической историей материала. Данную технологию применяют с целью сокращения остаточных напряжений либо улучшения степени обрабатываемости материала различными методами.

Стальные отливки подвергают такой обработке для гомогенизации структуры, повышения подверженности термическому упрочнению, сокращения остаточных напряжений.

Получаемые путем обработки давлением предметы нормализуют после ковки и прокатки для сокращения разнозернистости структуры и ее полосчатости соответственно.

Нормализация с отпуском служит в качестве замены закалки для предметов сложной формы либо с резкими перепадами по сечению. Данный способ позволяет избежать дефектов.

Процесс нормализации стали

Кроме того, нормализацию используют с целью измельчения крупнозернистой структуры, улучшения структуры перед закалкой, повышения обрабатываемости резанием, устранения сетки вторичного цемента в заэвтектоидной стали, подготовки к завершающей термической обработке стали после нормализации.

Близкие процессы

Термическая обработка стали, помимо нормализации, включает отжиг, отпуск, закалку, криогенную обработку, дисперсионное твердение. Цель нормализации, как и принцип осуществления, совпадает с названными технологиями. Поэтому далее проведено сравнение данных процессов.

Отжиг дает более тонкую структуру перлита, так как подразумевает охлаждение в печи. Его применяют в целях снижения структурной неоднородности, напряжения после обработки литьем или давлением, придания мелкозернистой структуры, улучшения обработки резанием.

Принцип закалки аналогичен, за исключением больших температур, чем при нормализации, и повышенной скорости охлаждения, благодаря тому, что его производят в жидкостях. Закалка повышает прочность и твердость, как и нормализация. Однако полученные таким способом детали отличаются хрупкостью и пониженной ударной вязкостью.

Отпуск используется после закалки для сокращения хрупкости и напряжений. Для этого материал нагревают до меньшей температуры и охлаждают на воздухе. С ростом температуры падают предел прочности и твердость, и увеличивается ударная вязкость.

Дисперсионное твердение, относящееся также к окончательной обработке, подразумевает выделение дисперсных частиц в твердом растворе после закалки при меньшем нагреве с целью упрочнения.

Благодаря криогенной обработке материал получает равномерную структуру и твердость. Такая технология особо актуальна для закаленной углеродистой стали.

Применение

Выбор какого-либо из рассмотренных способов обработки определяется концентрацией в стали углерода. Для материалов с величиной данного показателя до 0,2% предпочтительнее использовать нормализацию. Стали с количеством углерода 0,3 — 0,4% обрабатывают и нормализацией, и отжигом. В таких случаях выбор способа осуществляют на основе требуемых свойств материала. Так, нормализация стали придает ей мелкозернистую структуру, большие прочность и твердость в сравнении с отжигом. Кроме того, данная технология является более производительным процессом. Следовательно, при прочих равных условиях она более предпочтительна. Закалке ее предпочитают ввиду хрупкости получаемых таким способом изделий и при обработке предметов с перепадами сечения во избежание дефектов.

Таким образом, нормализацию можно считать промежуточной технологией по отношению к ним: она дает материал большей твердости, чем отжиг, но менее хрупкий в сравнении с закалкой, улучшая структуру и сокращая напряжения. Ввиду этого нормализация получила в машиностроении более обширное распространение.