Что такое наладка станка

Понятия о наладке и настройке станков

С целью подготовки станка для выполнения требуемой работы производят наладку и настройку его.

Наладка станка состоит в правильной установке и закреплении режущего инструмента в соответствующем приспособлении, в установке и закреплении обрабатываемой заготовки непосредственно на станке или в приспособлении, в смазке станка перед его пуском, в подводе смазочно-охлаждающей жидкости и в выполнении других подготовительных операций.

Настройка станка (или кинематическая настройка станка) состоит в его кинематической подготовке для выполнения обработки заготовки в соответствии с выбранными или заданными режимами резания. Для этого настраивают кинематические цепи станка, изменяя передаточные отношения их настроечных органов (звеньев). Таким образом, чтобы обеспечить необходимые перемещения рабочих органов для получения деталей заданной формы и размеров, необходимо произвести кинематическую настройку станка, заключающуюся в обеспечении нужных передаточных отношений кинематических цепей.

Для обеспечения требуемых передаточных отношений кинематических цепей с помощью настроечных органов необходимо представлять настроечные формулы (формулы настроек) этих цепей.

1 оборот фрезы ® K/Z оборота заготовки (или, сокращённо: 1 об.фр® K/Z об.заг).

Уравнение кинематического баланса этой цепи в общем виде будет:

гдеСд – передаточное отношение постоянных передач цепи деления;

iд – передаточное отношение гитары деления.

Очевидно:

Последнее выражение есть настроечная формула или формула настройки сменных колёс цепи деления зубофрезерного станка.

Что такое наладка станка

Методы наладки станков

Наладка станка – это подготовка его вместе с технологической оснасткой к изготовлению продукции (детали) с заданной производительностью с соответствием установленного технологического процесса для обеспечения заданной шероховатости поверхности и заданной точности размеров. Комплекс работ по наладке представляет собой настройку определенных режимов резания, установку зажимных приспособлений, режущего и вспомогательных инструментов и иных вспомогательных операций. После наладки рекомендуется обработать пару заготовок. Если после обработки размеры не соответствуют требованиям чертежа, то производят подналадку инструмента для получения требуемого размера или производят регулировку приспособления.

Бесподналадочная смена режущего инструмента – служит для уменьшения износа режущего инструмента и ее сущность заключается в установке режущего инструмента при смене или переустановки которого не требуется дальнейшая корректировка для получения заданных размеров. К таким резцам можно отнести механические резцы со сменными пластинами.

Метод наладки по пробному проходу – данный метод применяют к каждой новой детали: обрабатывают небольшой участок поверхности заготовки, после чего измеряют полученный размер и делают корректировку глубины резания, для этого используют лимбы станка, индикаторные упоры. После получения необходимого размера обрабатывается вся поверхность. К достоинствам данного метода можно отнести простоту и независимость от способов базирования. Недостатками является потеря рабочего времени.

Метод наладки по пробным деталям – это предварительный расчет настроечного размера и последующая проверка при измерении обработанных на станке от 3 до 5 пробных деталей. Наладка станка считается правильной, если среднее арифметическое из размеров пробных деталей попадает в поле допуска. Преимущество метода является, наличие информации о действиях рабочего, необходимых для получения заданных параметров. Недостатками данного метода является потеря времени для расчета настроечного размера, изготовление пробных деталей и расчет среднего арифметического из размеров пробных деталей.

Метод наладки по первой готовой детали, эталону или шаблону – заключается в установке на неработающем станке инструмента до касания с деталью (эталоном или шаблоном). При наладке используют годную деталь изготовленную ранее. По конструктивным формам эталон имитирует обрабатываемую заготовку при ее базировании в приспособлении. Данный метод не имеет недостатков.

Осуществление наладки станков с системой ЧПУ

Наладка станка с ЧПУ – завершающий этап настройки станочного прибора с числовым программным управлением для исправной бесперебойной работы.

Наладка токарного станка с ЧПУ – комплекс действий, направленных на приведение в работоспособное состояние станочного оборудования с числовым программным управлением. Наладка станков с системой ЧПУ – завершающий этап настройки прибора. После того, как она будет проведена, аппарат можно будет использовать в автоматическом или полуавтоматическом режиме. К наладочным действиям можно приступать в том случае, если программное обеспечение уже установлено.

Кто осуществляет наладку

Наладка станка с ЧПУ на обработку – сложная задача, выполнением которой занимается квалифицированные сотрудник, имеющий техническую подготовку.

Для успешной настройки станочного оборудования, наладчику ПУ требуется:

В обязанности наладчика входит программирование и запуск управляющих систем, а также проверка электроники и механики настраиваемых аппаратов в процессе эксплуатации. Он должен не только иметь теоретические знания о том, как настроить аппарат, но и обладать практическим опытом.

На должность наладчика обычно принимают людей с высшим образованием в области:

Наладчикам периодически необходимо проходить повышение квалификации. Это условие требуется в связи с периодическим обновлением станочных токарных приборов, их модернизацией, а также выпуском новых моделей.

Режимы работы ЧПУ

Осуществляя наладку управляющей программы и программного обеспечения, оператор агрегата использует режимы, чтобы выполнить корректировку работы станочного прибора. Выделяется несколько режимов, которые используются оператором:

Особенность наладки заключается в том, что ее невозможно выполнить профессионально, используя всего один режим. Оператору приходится пользоваться несколькими режимами одновременно или поэтапно, чтобы выполнить осуществить настройку станочного прибора для выполнения необходимой задачи.

Схема наладки

Настройка выполняется пошагово в несколько этапов. Последовательность этапов изменять запрещено, иначе задача будет выполнена неправильно. Выделяется шесть основных этапов наладки:

Следует учитывать, что даже опытный наладчик не может настроить металлорежущие устройства без необходимости внесения изменений. Этот процесс называется подналадка. Он представляет дополнительную регулировку с целью повышения качества обработки. Если станок настраивал профессионал, он обязательно проведет подналадку, и детально рассмотрит ошибки.

Установка инструмента

Первый этап наладки – установка инструментов. Но начинать с установки можно только после очистки комплектующих от пыли, стружки и других загрязнений компоненты оборудования. Для этого рекомендуется использовать:

Затем необходимо поместить заглушки в гнезда и отверстия с резьбой, использование которых не планируется. После этого следует убедиться, что винты находятся в исправном состоянии. Затягивая кулачки, нужно заблокировать вращение патрона. Это условие обеспечивается при помощи привода. Ключи, используемые для закрепления оборудования при установке, должны находиться в исправном состоянии.

Важно! При настройке рекомендуется использовать инструменты для усиления зажима. Они способны его перетянуть слишком сильно, в результате чего он придет в неисправное состояние.

Привязка инструмента

На втором этапе осуществляется привязка инструмента. Данная задача является одной из самых важных при наладке, которые выполняет оператор. От того, насколько правильно была понята теория, и не было ли допущено ошибок при привязке, зависит бесперебойная работа оборудования.

Привязка осуществляется с определением перемещений осей X и Z, по которым были зафиксированы вылеты. Для измерения используются не только программы, но и штангенциркуль. Рекомендуется использовать модель «колумбус». Также используются специальные датчики, позволяющие максимально точно определить вылеты. Предполагаемые значения вылетов вносятся в таблицу, после чего легче определить предполагаемую траекторию перемещения рабочего инструмента. Если она уже настроена, можно переходить к следующему этапу.

Определение нуля заготовки

Это значение определяется после того, как фрезерные станки будут привязаны. Оно укажет на зону поверхности заготовки, с которой начнется обработка. В большинстве случаев используется торцевая часть детали. Она имеет физическую поверхность, которой может коснуться инструмента. Если он не достает до заготовки, необходимо выбрать другую зону. Станок не переместит фрезу на нужно место автоматически, поэтому сделать это должен оператор.

Важно! Начинать обработку детали с холостым перемещением нельзя.

Для определения этого значения в наладочной системе числового программного управления предусмотрены две функции:

Выбор функции осуществляется в зависимости от того, планируется ли производить несколько идентичных деталей.

Ввод и вывод программ управления

Ввод и вывод управляющей программы – одно из самых простых действий при работе со станком с ЧПУ. Для выполнения этой задачи необходимо подключить фрезерный прибор к управляющему устройству. В качестве него может выступать:

Если используется компьютер или ноутбук, на него необходимо предварительно установить программу для станков. Указанные действия выполняются нажатием соответствующих клавиш. Они также могут быть подписаны на английском языке. Дополнительно после выбора задачи необходимо нажать клавишу «выполнить». Действия можно выполнять только при выключенном фрезерном станке.

Графический контроль за программой управления

Это действие необходимо в том случае, если ввод управляющей программы осуществлялся ручным способом, или в режиме корректировки вносилось большое количество изменений. Для включения графического контроля также предусмотрена специальная клавиша.

Данная функция позволяет следить за перемещениями фрезера, и фиксировать, по какой настроенной траектории он движется. Но она не берет во внимание коррекцию. Процесс обработки на станках выводится на экран, где за ним может наблюдать оператор. Эта особенность позволяет не только следить за работой фрезерных устройств, работающих с перебоями, но и исправных инструментальных приборов. Она позволяет свести к минимуму вероятность возникновения ошибки.

Важно! Перед запуском функции необходимо внести параметры заготовки, а также выставить значение нуля. Если этого не сделать, станок может выйти из строя, и ему потребуется ремонт.

Наладка в автоматическом режиме

Автоматический режим предполагает автономное движение инструмента, и контроль за ним покадрово. Если фрезерная обработка выполняется непрерывно, перемещать заготовку самостоятельно не нужно, но необходимо наблюдать за звуками. При малейшем изменении стандартного звука, следует нажать кнопку выключения. Для этого рекомендуется при управлении держать руку на клавише выключения. В противном случае будет нанесен вред заготовке, а станок может поломаться.

Программу не обязательно запускать с самого начала. Но она должна начинаться точкой смены инструмента. На большинстве управляющих программ не предусмотрена функция перезапуска. Запуск выполняется на компьютере или контроллере после выбора нужного кадра.

Наладка оборудования. Основные понятия и определения

Основные понятия и определения

Изделием называется единица промышленной продукции в конечной стадии для данного производства. Исчисляется в штуках.

В зависимости от назначения различают изделия основного и вспомогательного производств.

В основных производствах разрабатываются изделия, предназначенные для реализации другим предприятиям.

Во вспомогательных производствах разрабатываются изделия, предназначенные только для внутреннего потребления.

Обычно изделия состоят из деталей.

Различают следующие основные виды механической обработки:

1. Обработка резанием (происходит снятие стружки).

2. Обработка давлением (без снятия стружки).

3. Термическая обработка (изменение структуры и свойств заготовки с использованием теплового воздействия).

4. Электрофизическая обработка (изменение размеров и свойств заготовки с использованием непосредственно электрического тока).

5. Лучевая обработка (изменение размеров и свойств заготовки с использованием энергии излучения).

Для превращения исходного материала в готовое изделие необходимо выполнить различные действия. Например, получить заготовку, провести механическую и термическую обработку, провести контроль качества и размеров, осуществить транспортировку от одного рабочего места к другому, организовать подачу электричества, сжатого воздуха, воды и т.д. Все это части производственного процесса.

Производственный процесс изготовления машины состоит из технологических процессов различных видов работ: технологический процесс механической обработки, технологический процесс сборки, технологический процесс термообработки и т.д.

Технологический процесс состоит из технологических операций.

В операции обработки резанием включаются все действия рабочего, связанные с управлением станком, все автоматические движения механизмов станка, все вспомогательные действия по установке, закреплению и снятию заготовок со станка и т.п.

Технологические операции являются основным элементом производственного планирования.

Операциям присваивается порядковый номер (005, 010, 015 и т.д.) и дается наименование в зависимости от применяемого оборудования (токарно-револьверная, сверлильная, фрезерная и т.п.)

Технологическая операция состоит из технологических переходов.

К технологической операции относится и понятие «установ».

Для выполнения технологического процесса необходимы средства производства. Они включают: технологическое оборудование, технологическую оснастку и режущий инструмент.

Наладка оборудования

Для того чтобы процесс обработки проходил в заданном режиме, необходимо произвести совместную наладку технологического оборудования, технологической оснастки и режущего инструмента.

В наладку станка входят следующие виды работ:

— установка и выверка положения станочного приспособления, предназначенного для базирования и закрепления заготовки на рабочем органе станка;

— установка на станке и настройка заданного положения инструмента и заготовки;

— построение цикла работы станка в соответствии с расчетной циклограммой движения режущего инструмента;

— настройка рассчитанных режимов резания;

— обработка пробных заготовок;

— контроль точности и качества обработки и при необходимости подналадка оборудования.

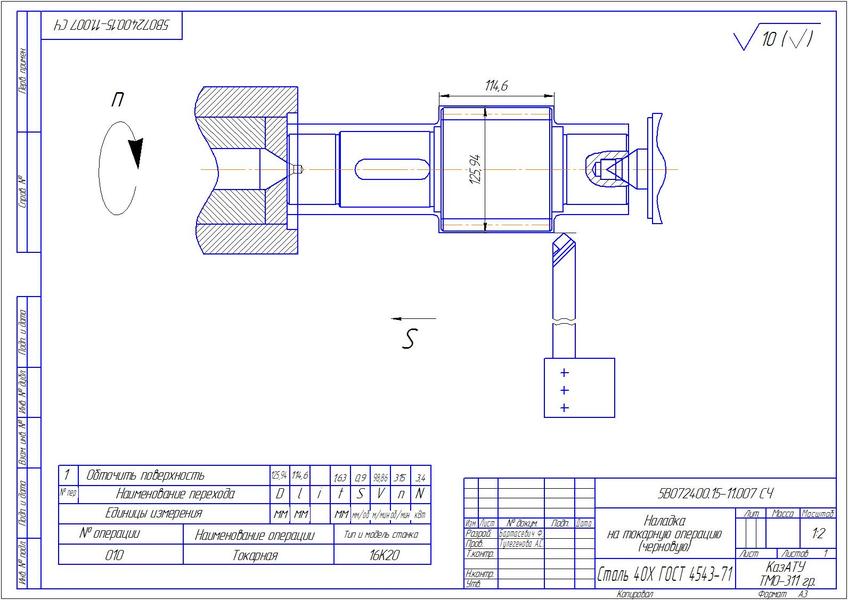

В качестве технологической документации, используемой при наладке оборудования, применяется чертеж наладки. Он, в свою очередь, разрабатывается на основе операционного эскиза.

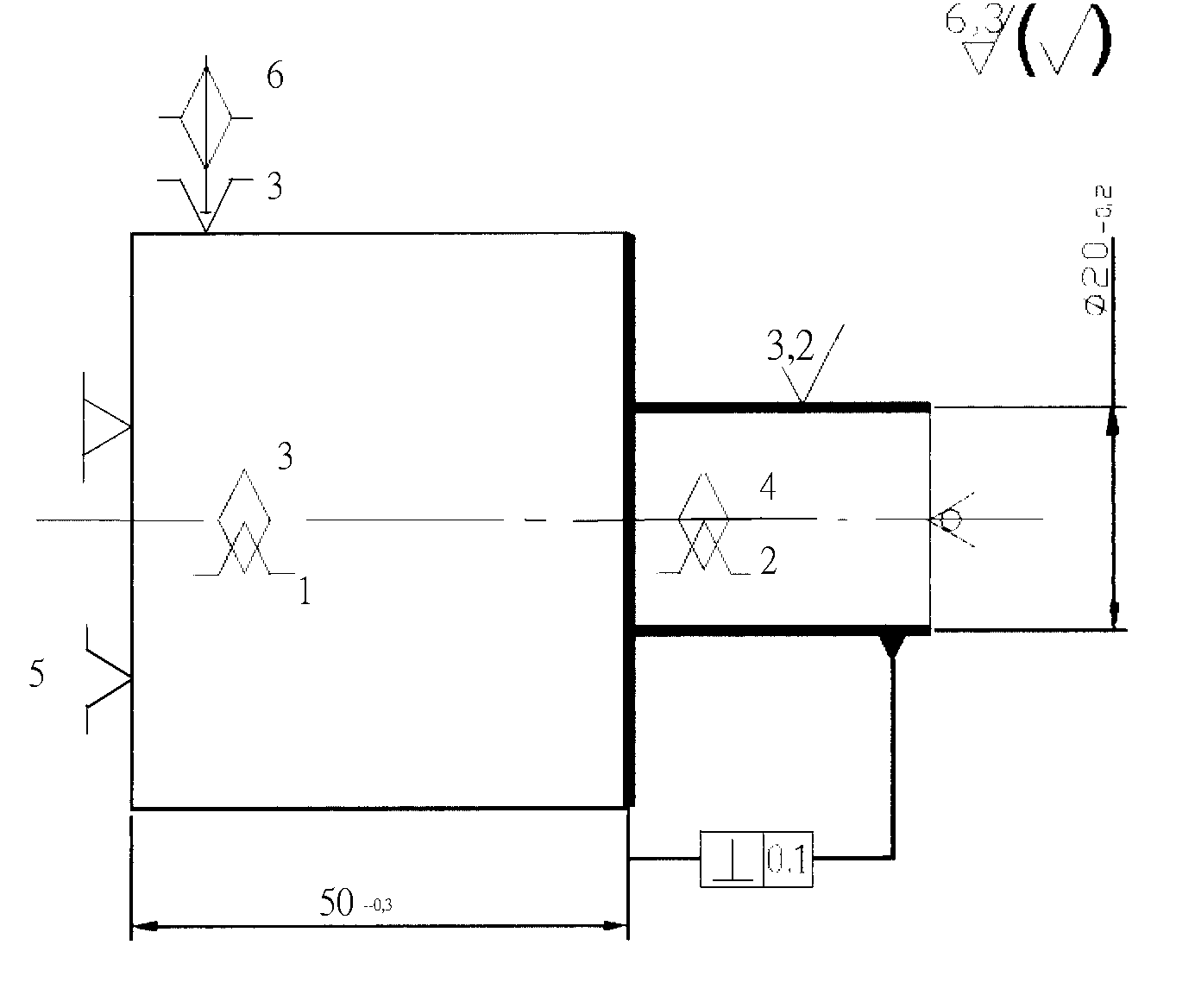

На операционном эскизе изображаются:

1. Заготовка в том виде, который она имеет после выполнения данной технологической операции.

2. Схема базирования заготовки и ее материализация при помощи условных знаков.

3. Операционные размеры с допусками.

4. Шероховатости и погрешности формы поверхностей, обработанных на рассматриваемой технологической операции.

На рис. 1.1 приведен операционный эскиз.

Рис.1.1 Операционный эскиз

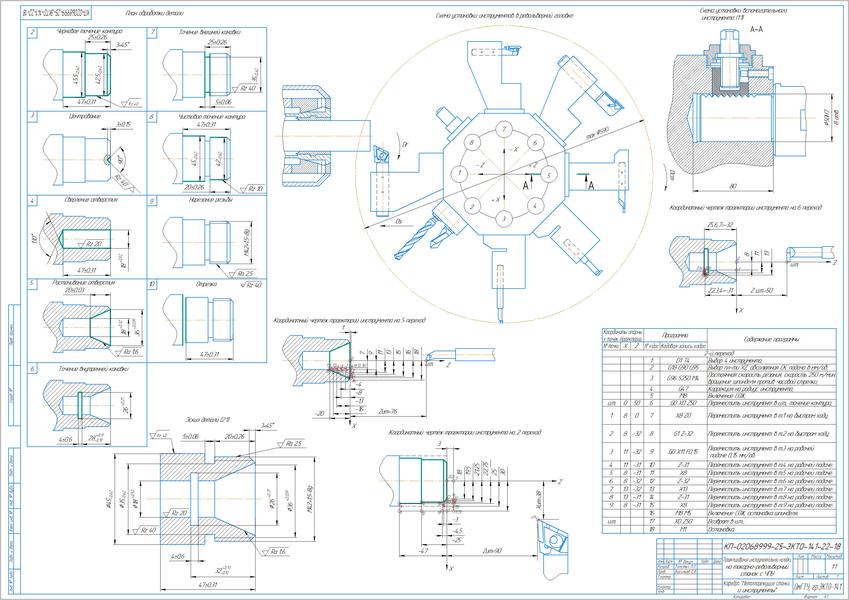

1. Заготовку в том виде, который она имеет после выполнения данной технологической операции.

2. Упрощенное изображение применяемой технологической оснастки.

3. Режущий инструмент в конце цикла обработки.

4. Операционные размеры с допусками.

6. Циклограмму движения режущего инструмента.

7. Таблицу, в которой указаны наименование и модель станка, режимы резания и нормы времени.

Дата добавления: 2016-01-20 ; просмотров: 11821 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Наладка станков с ЧПУ

Числовое программное управление (ЧПУ) широко используется в станках различного типа. Оно позволяет автоматизировать процесс, повысить точность и изготавливать сложные детали. Однако для того, чтобы станок выполнял задуманную операцию, необходима правильная наладка ЧПУ. Порядок и правила ее проведения заслуживают особого внимания.

Что такое наладка станка с ЧПУ?

Наладка ЧПУ представляет собой завершающий этап приведения станка в рабочее состояние и включает настройку системы на выполнение конкретных операций. Эту сложную задачу выполняет квалифицированный наладчик. В его обязанности входит введение программы, запуск управляющей системы, проверка ее функционирования. При необходимости проводится корректировка управляющей программы (УП) и всего программного обеспечения (ПО). Наладка обязательно производится на нескольких режимах.

Наладка и настройка станка с ЧПУ осуществляются в строгой последовательности: установка оборудования, монтаж приспособлений и механизмов, проведение настройки размеров, введение УП, тестовая обработка заготовки, оценка работы УП и корректировка ее. Процедура внесения коррекции получила название «подналадка».

Большинство станков с ЧПУ обладают универсальностью, т. е. предназначены для проведения разнообразных операций. На каждую операцию предусмотрена своя УП и конкретные режимы работы. Для того чтобы не проводить наладку и настройку ЧПУ при каждом переходе на новое задание, применяются 2 способа сохранения настроечных сведений – карта наладки и комментарии к УП.

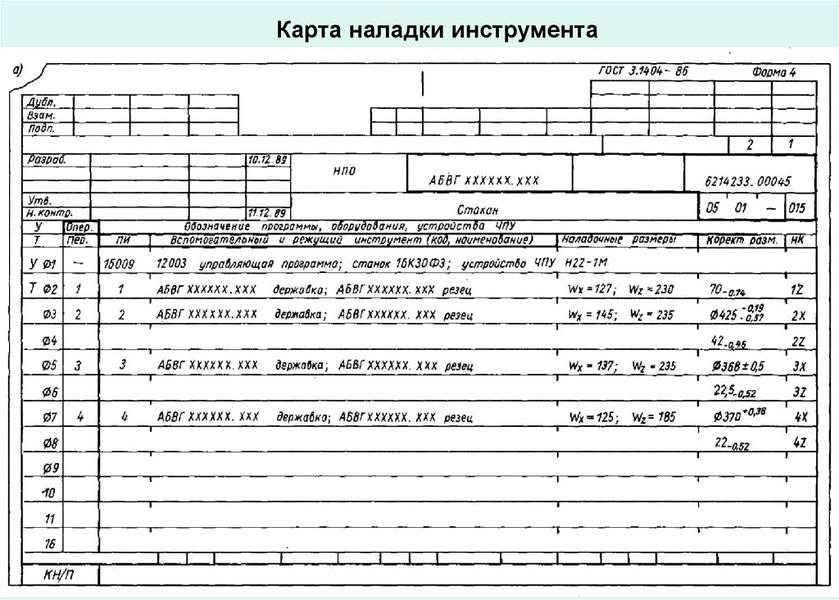

Что такое карта наладки станка с ЧПУ и зачем она нужна, кто составляет?

Карта наладки станка (КНС) с ЧПУ — это расчетно-технологическая карта, в которой на плоском изображении (чертеже) отображается статистика изменения производственного процесса для визуального восприятия его основной сути. Она является основным документом для наладчика оборудования при подготовке его к выполнению конкретной операции, а также для комплектовщика и настройщика рабочего инструмента при его подборе.

В КНС отражаются наиболее важные параметры: необходимый инструмент (основной и вспомогательный), его расположение на станке и применение; размерная цепь системы на всех стадиях рабочего процесса; технологические режимы процесса; конфигурация конечного результата с указанием основных ориентиров (опорных точек); исполнительные размеры.

Разрабатывает КНС технологическая служба предприятия. Технолог вносит в нее результаты окончательной отработки конкретной технологической операции. Оформленная графически карта передается наладчику ЧПУ, который после соответствующей обработки вносит ее в программу станка. После ввода она становится доступной оператору, и ему достаточно найти нужную КНС при необходимости выполнения определенной операции. Станок обеспечит операцию без дополнительной настройки, по предыдущим данным.

Использование КНС вполне обосновано. При выполнении на одном станке разнотипных операций в разной последовательности устраняется необходимость проведения наладки при каждом переходе. Производство какой-либо детали может прекратиться на длительное время, но в последующем возникает необходимость его возобновления. С КНС не надо разрабатывать техдокументацию вновь. Достаточно воспользоваться памятью компьютера и вывести ранее использовавшуюся карту. Наконец, при смене всего обслуживающего персонала возникает необходимость освоения новыми сотрудниками всего производимого ассортимента. На это потребуется время. При наличии КНС достаточно просто запустить ее для установки нужных режимов.

Что такое комментарии в карте наладки?

Комментарии к КНС (ККНС) – это текст для оператора станка с ЧПУ, содержащий словесное разъяснение графического документа. Перед их началом ставится знак «;», или комментарии берутся в скобки. Например: ;TOOL1 или (TOOL1). В этом случае ККНС будет предназначена только для оператора.

В ККНС рекомендуется отражать такие сведения:

У систем управления достаточно часто имеются ограничения по работе с ККНС, т. к. воспринимаемый объем лимитируется 32 символами. Для расширения возможности устанавливаются стойки с полноразмерной клавиатурой (СЧПУ). При этом стойка должна поддерживать символы на кириллице.

Содержание карты наладки для станков с ЧПУ

Для полного понимания системой команд в КНС нужно внести такие сведения:

Дополнительно вносятся сведения о нестандартных приспособлениях и механизмах, необходимых для проведения работ. В КНС вносится информация, характерная для конкретного типа станка. Документ должен полностью описать систему «станок – приспособления – инструмент – заготовка – готовое изделие» на всех стадиях обработки. Опорные точки четко описывают конфигурацию обрабатываемой поверхности.

Порядок оформления

Оформление КНС осуществляется в такой последовательности:

При разработке КНС рекомендуется учитывать такие нюансы:

Важно! Оформление КНС часто производится технологом вручную. В настоящее время есть CAD/CAM-системы, которые составляют документ в автоматическом режиме при введении программы на обработку конкретной детали.

Разработка управляющей программы для станков с ЧПУ

Для проведения необходимой операции на станке УП должна задать траекторию движения рабочего инструмента. Расчетные данные записываются на носитель с помощью определенной последовательности фраз. В такие фразы помещается нужная геометрическая и технологическая информация, которая необходима для обработки конкретного участка заготовки.

Порядок фраз должен полностью соответствовать последовательности осуществления технологических приемов. Все фразы включают определенное количество сторон перфоленты, причем каждой из них соответствует запись в форме кодовых символов и знаков. Несколько строк в пределах фразы с определенной последовательностью формируют программу для одного рабочего органа станка. Может применяться 2 варианта записи УП: с кадрами, т. е. постоянной длиной фраз, или с изменяющейся их длиной.

Рекомендации по работе с технологической документацией

Для того чтобы осуществить настройку любого станка с ЧПУ, требуется такая технологическая документация:

На крупных производственных предприятиях используется весь комплект стандартизованной документации. В настоящее время большинство организаций переходит на оформление и порядок ее использования по собственным, внутренним, правилам. Небольшие фирмы, имеющие 1–2 станка с ЧПУ и ограниченную номенклатуру изделий, вообще отказываются от использования карт. На станках УП четко отрегулированы и не требуют внесения корректировок. К тому же архаикой выглядят и перфоленты. Однако использование КНС и для них порой становится острой необходимостью. Карты требуются при восстановлении выпуска деталей, производство которых давно прекращено, или при значительном обновлении штата операторов станков.

Образцы

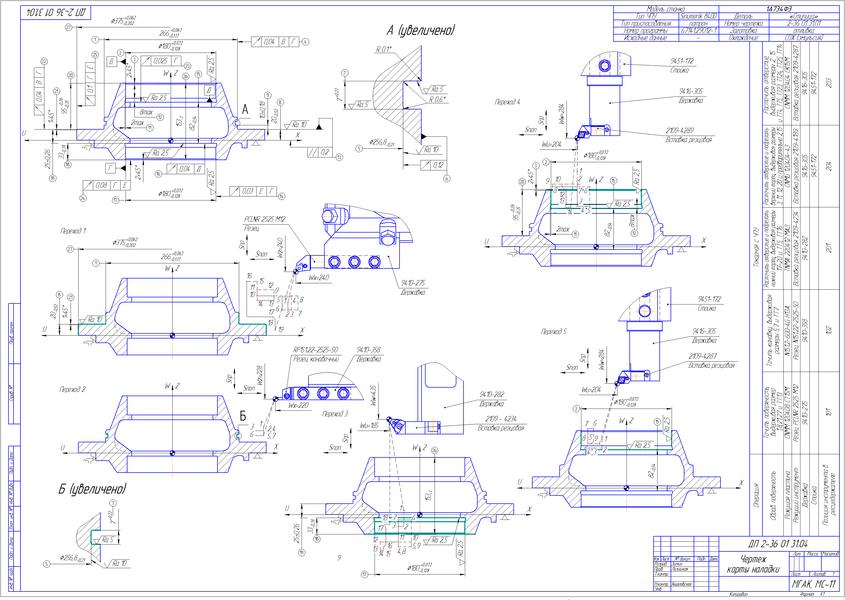

Обрабатывающие станки разного типа имеют свои специфические характеристики и предназначены для проведения определенных операций. Для них значительно различаются и КНС, т. к. требуется различный инструмент, да и сама траектория движения существенно различается.

Фрезерного станка

В КНС для фрезерного станка с ЧПУ вносятся такие сведения:

Для универсального фрезерного станка с ЧПУ КНС можно здесь.

Образец карты наладки:

Оформление КНС фрезерных станков производится с учетом ЕСТД ГОСТ 3.1404.74. Этот документ регламентирует карту обработки с правилами комплектования инструментами и технологической оснасткой.

Токарного станка

В КНС токарного станка с ЧПУ обязательно указываются такие нюансы: указание по применению зажимных приспособлений и порядок их подготовки, размер исходной заготовки и конечной детали, список основного рабочего (резцов) и вспомогательного инструмента с указанием расположения точек режущих кромок относительно опорной точки станка, координаты начальной точки обработки. В станках патронного типа начало координат, как правило, находится на пересечении оси шпинделя с зеркалом зажимного патрона.

Образец КНС токарного станка с ЧПУ:

Для обеспечения точной работы станков с ЧПУ необходима профессиональная наладка. Ее проводит специалист-наладчик по установленным правилам для конкретного типа оборудования. Управляющая программа разрабатывается с учетом основных параметров заготовки и процесса обработки, а при наладке вносятся необходимые корректировки. Для сохранения в памяти результатов настроек оформляется карта наладки станка.