Что такое накатка на чертеже

Что такое накатка на чертеже

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

РИФЛЕНИЯ ПРЯМЫЕ И СЕТЧАТЫЕ

ФОРМА И ОСНОВНЫЕ ПАРАМЕТРЫ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СТАНДАРТОВ

СОВЕТА МИНИСТРОВ СССР

РАЗРАБОТАН, ВНЕСЕН И ПОДГОТОВЛЕН К УТВЕРЖДЕНИЮ Всесоюзным научно-исследовательским институтом по нормализации в машиностроении (ВНИНМАШ)

И. о. директора Герасимов Н.Н.

Руководитель темы и исполнитель Пивень В.П.

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 24 ноября 1975 г. № 3571

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

РИФЛЕНИЯ ПРЯМЫЕ И СЕТЧАТЫЕ

Форма и основные размеры

Straight and diamond knurl. Form and basic dimensions

Взамен

ОСТ 26016 и ОСТ 26017

Постановлением Государственного комитета стандартов Совета Министров СССР от 24 ноября 1975 г. № 3571 срок действия установлен

Несоблюдение стандарта преследуется по закону

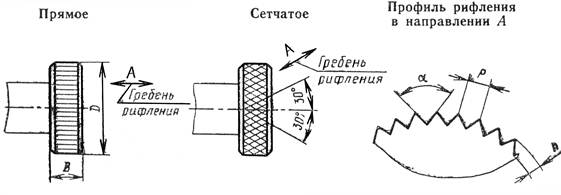

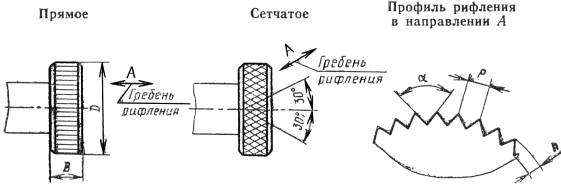

1. Форма и основные размеры рифления должны соответствовать указанным на чертеже.

3. Шаги рифлений Р, мм, следует выбирать из рядов:

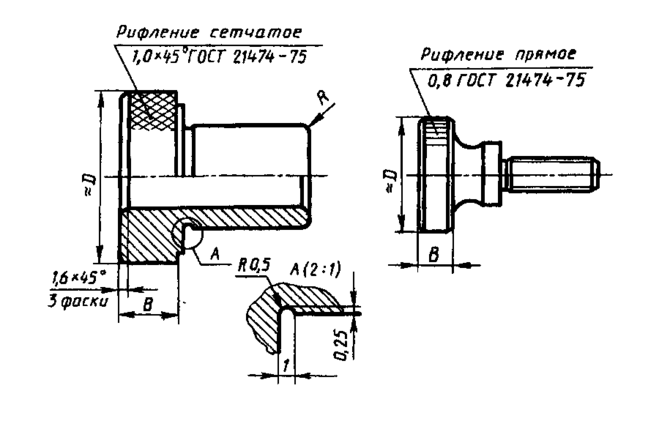

Пример условного обозначения прямого рифления с шагом Р = 1,0 мм.

Рифление прямое 1,0 ГОСТ 21474-75

То же, для сетчатого рифления с шагом Р = 1,0 мм:

Рифление сетчатое 1,0 ГОСТ 21474-75

4. Высота h, угол a и зависимость шага рифлений от диаметра D и ширины В накатываемой поверхности приведены в рекомендуемом приложении.

ВЫСОТА h, УГОЛ a И ЗАВИСИМОСТЬ ШАГА РИФЛЕНИЙ Р ОТ ДИАМЕТРА D И ШИРИНЫ В НАКАТЫВАЕМОЙ ПОВЕРХНОСТИ

1. Высота рифления h:

для стали 0,25 ¸ 0,7 Р;

для цветных металлов и сплавов 0,25 ¸ 0,5 Р.

2. a = 70 ° для рифлений по стали, a = 90 ° для цветных металлов и сплавов.

3. Зависимость шага Р от диаметра и ширины накатываемой поверхности указана в табл. 1 и 2.

Как в чертеже показать накатку?

Как правильно нарисовать, показать накатку на чертеже?

Изображение накатки, рифлений для удобства изображают по определенным стандартам.

Узнать рифление просто. На чертеже легко найти надпись «Рифление сетчатое 1,0…» или «Рифление прямое 1,0…» на выносной линии.

Сетчатое рифление изображается перекрёстными линиями под 30 градусов.

Правила отображения рифлений на чертеже прописаны в ГОСТ 21474-75.

У нас делали выноску на этот участок детали, там обозначали сетку и описывали шаг и вид накатки.

Как таковую «Неуказанную шероховатость» (знак в правом верхнем углу чертежа), на сборочном чертеже не ставят.

Если есть необходимость провести обработку после сборки, то на сборочном чертеже просто указывается необходимый размер и требуемая шероховатость поверхности после обработки.

Или есть ещё вариант- если в сборку входят детали «без чертежа»-(с обозначением «БЧ» в графе «Формат» спецификации сборки), то шероховатость их обработанных поверхностей указывается на сборочном чертеже. А именно-в технических требованиях сборочного чертежа вводится, например, пункт:

«Шероховатость обработанных поверхностей деталей БЧ- №Rа50» (ну, или любое другое значение шероховатости).

Ну, вообще-то, согласно ЕСКД, на чертежах НЕ ДОПУСКАЕТСЯ наносить размеры в виде замкнутой цепочки.

Это и понятно- в таком случае получалось бы дублирование размеров, что по ЕСКД также не допускается.

Конечно, если очень хочется), то можно размеры поставить и в виде замкнутой цепи. Только в этом случае нужно один из размеров указать «справочным». То есть размер отмечается знаком»*», а в технических требованиях пишут:»*Размер для справок».

Рифления прямые и сетчатые

Рифления, а так же различные знаки, маркировочные клейма наносятся на элементы деталей с использованием метода холодного накатывания. Этот способ имеет весьма высокую производительность. Его основой является свойство металлов под воздействием накатников или накатных роликов образовывать локальные деформации.

Рукоятки цилиндрической формы всевозможных измерительных инструментов, рукоятки высококлассных калибров, головки микрометрических винтов и прочих подобных изделий, для удобства пользования, фиксации и удержания делают не гладкими, а рифлеными.

Сам процесс получения такого рода поверхностей называется накатыванием, а инструмент, с помощью которого он производится – накатками.

По структуре получаемой поверхности накатки подразделяются сетчатые, прямые и перекрестные.

Пример условного обозначения

Рифление прямое 1.0 ГОСТ 21474–75

Рифления на поверхностях деталей возникают не только после накатки, но и в результате использования еще целого ряда технологий, предполагающих обработку поверхностей металлов для достижения их пластической деформации без снятия стружки. К наиболее распространенным из них относятся алмазное выглаживание, раскатывание и обкатывание поверхностей, накатывание резьб, зубчатых колес и шлицевых валов, а также калибровка отверстий.

заготовки

металлы

Пример условного обозначения

Рифление сетчатое 1.0 ГОСТ 21474–75

Чистовая обработка пластическим деформированием

В связи с тем, что требования к эксплуатационным характеристикам машин и механизмов постоянно ужесточаются, методы обработки деталей, не предполагающие снятия стружки, используются в технологических процессах все чаще. Это позволяет выпускать изделия с высокими показателями таких характеристик, как точность, прочность, быстроходность и производительность. Перед тем, как начинать обработку поверхностей пластическим деформированием, их подвергают предварительной подготовке.

Для этого заготовки приближают к тем формам, которые будет иметь готовые изделия, и после этого обрабатывают поверхности шлифованием. По его завершении используется один из перечисленных выше методов обработки, при котором не снимается стружка. Это дает возможность не только существенно упростить процесс изготовления деталей, но и значительно уменьшить количество отходов.

Основой этих методов являются пластические свойства металлов, а именно – их способность без нарушения целостности кристаллической решетки принимать остаточные деформации.

При использовании методов пластической деформации происходит упрочнение поверхностного слоя, что удлиняет срок службы деталей. Помимо этого, они становятся более устойчивыми к воздействию электрохимической коррозии, с поверхностей удаляются царапины и микротрещины, которые появились в результате предыдущих этапов обработки, а также повышается износостойкость сопряжений. При обработке поверхности методами пластической деформации на них образуются микроструктуры волокнистого характера, причем объем заготовки не изменяется. Поскольку поверхности не нагреваются, то в них не происходят фазовые превращения.

Для обработки методами, не предполагающими снятия стружки, используются металлорежущие станки с установленными на них специальными инструментами. Кроме того, в этих целях применяют и некоторые виды специализированного оборудования. Наибольшую эффективность эти технологии демонстрируют для металлов, твердость которых не превышает НВ 280.

Токарная накатка

В промышленном производстве получил распространение процесс обработки поверхностной деформации. Метод токарной накатки основан на пластических качествах металла. Это позволяет получать остаточную деформацию, не нарушая целостность материала. Этот способ дает возможность упростить обработку, снизить число отходов выдержать ГОСТ.

Процесс накатывания, виды и назначение

Формообразование при процедуре накатывания выполняют без получения стружки. Оно состоит в том, что инструмент (ролик, резец и т. д.) вдавливается в тело материала и за счет поверхностной деформации получают соответствующий профиль. Как видим накатка – это холодный способ обработки поверхностного слоя детали в процессе, которого формируется сетка, резьба, риски, насечек и другие шероховатости, не нарушая ГОСТ.

Это разрешает на поверхности ряда деталей (ручках, рукоятках, головках винтов) машин и аппаратов для удобства в эксплуатации иметь шероховатость в виде определенного рифленого узора. На данный момент практикуется два основных вида накатки токарной:

Первый вариант применяют в формообразовании зубьев на колесах и валах, резьбы на изделиях, нанесении шкалы на приборах. Упрочняющее накатывание поверхности материала используют для увеличения прочности и износостойкости. В ходе накатки токарной на поверхности поделки образуется наклеп, способствующий повышению эксплуатационных свойств материала, и выдерживается гост. Таким способом выполняют пластическую деформацию валов, втулок, осей и других изделий.

Процедура токарной накатки выполняется быстро, а с учетом полученных дополнительных свойств изготовление таких деталей при серийном производстве становится экономически выгодным. Способ токарной накатки применяют для поделок в связи с повышением требований к рабочим характеристикам техники: прочности, высокой производительности, быстроходности, точности и прочих качеств. Данный метод применяют только на поделках с заранее подготовленной поверхностью.

Виды накатных роликов для рифления

Упрочнение поверхностного слоя требуется для повышения эксплуатационных характеристик деталей, как требует гост. После токарной накатки они менее чувствительны к разрушению от усталости, повышается износостойкость и антикоррозийные способности, удаляются микротрещины и риски. Заготовка приобретает нужные размеры и формы. Для выполнения такой работы применяют чаще всего токарные станки.

Инструменты и монтаж на станках

Стружка при этом процессе не образуется, т. к. канавка продавливается специальным инструментом. Для токарной накатки применяются следующие приспособления:

Составляющими первого приспособления являются накатной ролик и державка. С помощью такого средства выполняют разные по узору формы рифлений на деталях. Державка со вставленным в нее роликом, так выглядит это приспособление. Эта снасть бывает двусторонней и односторонней, все зависит от выполняемых рифлений. Прямой узор делают однороликовым приспособлением.

А вот сетчатую форму можно получить, используя двусторонний аппарат. Накатные токарные ролики делают из инструментальных марок стали, имеющих соответствующий гост. Рисунок рифлений на них выполняется на фрезерном станке. Зубчатые накатники токарные один из самых распространенных вариантов нарезки цилиндрической шестерни, можно сделать своими руками. Используя такие приспособления за один проход можно получить нужное изделие.

Универсальная накатка для токарного станка – этой снастью можно выполнять нарезку резьбы, насечки, риски и другие операции на заготовках цилиндрической и конической формы. Своими руками ее также можно сделать из стали или латуни. Самодельная державка делается из шестигранника. Резьбы по способу накатывания получают холодным деформированием верхнего слоя заготовки с помощью плоских плашек, резьбовых сегментов и других средств.

Применяя метод холодной токарной накатки, получают резьбы на поделке из мягкого сплава, канавки и малые зубья. Обработка большого числа деталей для нарезания резьбы, при котором используется резец, не дает преимуществ. Это объясняется тем, сменные пластины изготовлены с ограниченной глубиной. Для получения нужного результата резец должен выполнить несколько проходов, как этого требует ГОСТ.

Перед началом работы поделку очищают металлической щеткой, а в ходе обработки систематически смазывают машинным маслом. Самодельная и заводская державка устанавливается в том месте, где крепится резец, вылет при этом должен быть минимальным. Порядок работы заключается в том, что накатник подводится вплотную к заготовке ручной или автоматической подачей роликами вдавливается в обрабатываемую плоскость на определенную глубину.

Скорость обработки зависит от того какой используется резец и материал заготовки.

Видео-инструкция по изготовлению приспособления для накатки на токарном станке своими руками

Обозначение накатки на чертеже гост

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

РИФЛЕНИЯ ПРЯМЫЕ И СЕТЧАТЫЕ

Форма и основные размеры

Straignt and diamond knurls. Form and basic dimensions

Дата введения 1977-01-01

Постановлением Государственного комитета стандартов Совета Министров СССР от 24 ноября 1975 г. N 3571 срок введения установлен с 01.01.77

ВЗАМЕН ОСТ 26016 и ОСТ 26017

ПЕРЕИЗДАНИЕ. Сентябрь 1988 г.

Введение

1. Форма и основные размеры рифлений должны соответствовать указанным на чертеже.

прямых – 0,5; 0,6; 0,8; 1,0; 1,2; 1,6;

сетчатых – 0,5; 0,6; 0,8; 1,0; 1,2; 1,6; 2,0.

Пример условного обозначения прямого рифления с шагом =1,0 мм.

Рифление прямое 1,0 ГОСТ 21474-75

Рифление сетчатое 1,0 ГОСТ 21474-75

2. =70° для рифлений по стали, =90° для цветных металлов и сплавов.

3. Зависимость шага от диаметра и ширины накатываемой поверхности указана в табл.1 и 2.

Рифления прямые для всех материалов

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

РИФЛЕНИЯ ПРЯМЫЕ И СЕТЧАТЫЕ

ФОРМА И ОСНОВНЫЕ ПАРАМЕТРЫ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СТАНДАРТОВ

СОВЕТА МИНИСТРОВ СССР

РАЗРАБОТАН, ВНЕСЕН И ПОДГОТОВЛЕН К УТВЕРЖДЕНИЮ Всесоюзным научно-исследовательским институтом по нормализации в машиностроении (ВНИНМАШ)

И. о. директора Герасимов Н.Н.

Руководитель темы и исполнитель Пивень В.П.

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 24 ноября 1975 г. № 3571

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

РИФЛЕНИЯ ПРЯМЫЕ И СЕТЧАТЫЕ

Форма и основные размеры

Straight and diamond knurl. Form and basic dimensions

Взамен

ОСТ 26016 и ОСТ 26017

Постановлением Государственного комитета стандартов Совета Министров СССР от 24 ноября 1975 г. № 3571 срок действия установлен

Несоблюдение стандарта преследуется по закону

1. Форма и основные размеры рифления должны соответствовать указанным на чертеже.

3. Шаги рифлений Р, мм, следует выбирать из рядов:

прямых – 0,5; 0,6; 0,8; 1,0; 1,2; 1,6;

сетчатых – 0,5; 0,6; 0,8; 1,0; 1,2; 1,6; 2,0.

Пример условного обозначения прямого рифления с шагом Р = 1,0 мм.

Рифление прямое 1,0 ГОСТ 21474-75

То же, для сетчатого рифления с шагом Р = 1,0 мм:

Рифление сетчатое 1,0 ГОСТ 21474-75

4. Высота h, угол a и зависимость шага рифлений от диаметра D и ширины В накатываемой поверхности приведены в рекомендуемом приложении.

ВЫСОТА h, УГОЛ a И ЗАВИСИМОСТЬ ШАГА РИФЛЕНИЙ Р ОТ ДИАМЕТРА D И ШИРИНЫ В НАКАТЫВАЕМОЙ ПОВЕРХНОСТИ

1. Высота рифления h:

для стали 0,25 ¸ 0,7 Р;

для цветных металлов и сплавов 0,25 ¸ 0,5 Р.

2. a = 70 ° для рифлений по стали, a = 90 ° для цветных металлов и сплавов.

3. Зависимость шага Р от диаметра и ширины накатываемой поверхности указана в табл. 1 и 2.

Рифления, а так же различные знаки, маркировочные клейма наносятся на элементы деталей с использованием метода холодного накатывания. Этот способ имеет весьма высокую производительность. Его основой является свойство металлов под воздействием накатников или накатных роликов образовывать локальные деформации.

Рукоятки цилиндрической формы всевозможных измерительных инструментов, рукоятки высококлассных калибров, головки микрометрических винтов и прочих подобных изделий, для удобства пользования, фиксации и удержания делают не гладкими, а рифлеными.

Сам процесс получения такого рода поверхностей называется накатыванием, а инструмент, с помощью которого он производится – накатками.

По структуре получаемой поверхности накатки подразделяются сетчатые, прямые и перекрестные.

| ||||||

| Рифления прямые для всех материалов | ||||||

| В | D | |||||

|---|---|---|---|---|---|---|

| до 8 | св. 8 до 16 | св. 16 до 32 | св. 32 до 63 | св. 63 до 125 | св. 125 | |

| Р | ||||||

| До 4 | 0.5 | 0.5 | 0.6 | 0.6 | 0.8 | 1.0 |

| Св. 4 до 8 | 0.5 | 0.6 | 0.6 | 0.6 | 0.8 | 1.0 |

| Св. 8 до 16 | 0.5 | 0.6 | 0.8 | 0.8 | 0.8 | 1.0 |

| Св. 16 до 32 | 0.5 | 0.6 | 0.8 | 1.0 | 1.0 | 1.2 |

| Св. 32 | 0.5 | 0.6 | 0.8 | 1.0 | 1.2 | 1.6 |

Рифление прямое 1.0 ГОСТ 21474–75

Рифления на поверхностях деталей возникают не только после накатки, но и в результате использования еще целого ряда технологий, предполагающих обработку поверхностей металлов для достижения их пластической деформации без снятия стружки. К наиболее распространенным из них относятся алмазное выглаживание, раскатывание и обкатывание поверхностей, накатывание резьб, зубчатых колес и шлицевых валов, а также калибровка отверстий.

| |||||||

| Рифления сетчатые | |||||||

| Материал заготовки | В | D | |||||

|---|---|---|---|---|---|---|---|

| до8 | св. 8 до 16 | св. 16 до 32 | св. 32 до 63 | св. 63 до 125 | св. 125 | ||

| Р | |||||||

| Цветные металлы | До 8 | 0.5 | 0.6 | 0.6 | 0.6 | 0.8 | – |

| Св. 8 до 16 | 0.5 | 0.6 | 0.8 | 0.8 | 0.8 | – | |

| Св. 16 до 32 | 0.5 | 0.6 | 0.8 | 1.0 | 1.0 | – | |

| Св. 32 | 0.5 | 0.6 | 0.8 | 1.0 | 1.2 | 1.6 | |

| Сталь | До 8 | 0.5 | 0.6 | 0.8 | 0.8 | 0.8 | – |

| Св. 8 до 16 | 0.5 | 0.8 | 1.0 | 1.0 | 1.0 | – | |

| Св. 16 до 32 | 0.5 | 0.8 | 1.0 | 1.2 | 1.2 | – | |

| Св. 32 | 0.5 | 0.8 | 1.0 | 1.2 | 1.6 | 2.0 | |

Рифление сетчатое 1.0 ГОСТ 21474–75

Чистовая обработка пластическим деформированием

В связи с тем, что требования к эксплуатационным характеристикам машин и механизмов постоянно ужесточаются, методы обработки деталей, не предполагающие снятия стружки, используются в технологических процессах все чаще. Это позволяет выпускать изделия с высокими показателями таких характеристик, как точность, прочность, быстроходность и производительность. Перед тем, как начинать обработку поверхностей пластическим деформированием, их подвергают предварительной подготовке.

Для этого заготовки приближают к тем формам, которые будет иметь готовые изделия, и после этого обрабатывают поверхности шлифованием. По его завершении используется один из перечисленных выше методов обработки, при котором не снимается стружка. Это дает возможность не только существенно упростить процесс изготовления деталей, но и значительно уменьшить количество отходов.

Основой этих методов являются пластические свойства металлов, а именно – их способность без нарушения целостности кристаллической решетки принимать остаточные деформации.

При использовании методов пластической деформации происходит упрочнение поверхностного слоя, что удлиняет срок службы деталей. Помимо этого, они становятся более устойчивыми к воздействию электрохимической коррозии, с поверхностей удаляются царапины и микротрещины, которые появились в результате предыдущих этапов обработки, а также повышается износостойкость сопряжений. При обработке поверхности методами пластической деформации на них образуются микроструктуры волокнистого характера, причем объем заготовки не изменяется. Поскольку поверхности не нагреваются, то в них не происходят фазовые превращения.

Для обработки методами, не предполагающими снятия стружки, используются металлорежущие станки с установленными на них специальными инструментами. Кроме того, в этих целях применяют и некоторые виды специализированного оборудования. Наибольшую эффективность эти технологии демонстрируют для металлов, твердость которых не превышает НВ 280.