Что такое мелко герметичное оборудование

герметичное оборудование

3.3 герметичное оборудование (sealed equipment): Электрооборудование, в котором в нормальном режиме работы предотвращается проникание внешней среды при расширении и сжатии содержащейся внутри жидкости, например, с помощью расширяющегося сосуда.

3.3 герметичное оборудование: Электрооборудование, в котором в нормальном режиме работы предотвращается проникновение внешней среды при расширении и сжатии защитной жидкости, например с помощью расширяющегося сосуда.

3.3 герметичное оборудование (sealed equipment): Оборудование, в котором в нормальном режиме работы предотвращается проникание внешней среды при расширении и сжатии содержащейся внутри жидкости, например, с помощью расширяющегося сосуда.

3.3 герметичное оборудование (sealed equipment): Электрооборудование, в котором в нормальном режиме работы предотвращается проникновение внешней среды при расширении и сжатии содержащейся внутри жидкости, например с помощью расширяющегося сосуда.

Полезное

Смотреть что такое «герметичное оборудование» в других словарях:

герметичное оборудование — Оборудование, в котором в нормальном режиме работы исключена возможность проникания внешней среды при расширении и сжатии защитной жидкости, например с помощью расширяющегося сосуда. [ГОСТ Р МЭК 60050 426 2006] Тематики взрывозащита EN sealed… … Справочник технического переводчика

герметичное оборудование — sealed apparatus Оборудование, в котором в нормальном режиме работы исключена возможность проникания внешней среды при расширении и сжатии защитной жидкости, например с помощью расширяющегося сосуда … Электротехнический словарь

герметичное устройство « nC» — 3.7.2.4 герметичное устройство « nC» (sealed device «nC»): Устройство, имеющее такую конструкцию, при которой оно не может быть открыто при обслуживании и которое герметично закрыто для предупреждения проникновения внутрь среды, находящейся… … Словарь-справочник терминов нормативно-технической документации

ГОСТ Р МЭК 60079-6-2012: Взрывоопасные среды. Часть 6. Оборудование с видом взрывозащиты «масляное заполнение оболочки «o»» — Терминология ГОСТ Р МЭК 60079 6 2012: Взрывоопасные среды. Часть 6. Оборудование с видом взрывозащиты «масляное заполнение оболочки «o»» оригинал документа: 3.3 герметичное оборудование (sealed equipment): Оборудование, в котором в… … Словарь-справочник терминов нормативно-технической документации

ГОСТ Р МЭК 60079-15-2010: Взрывоопасные среды. Часть 15. Оборудование с видом взрывозащиты «n» — Терминология ГОСТ Р МЭК 60079 15 2010: Взрывоопасные среды. Часть 15. Оборудование с видом взрывозащиты «n» оригинал документа: 3.7 вид взрывозащиты « n» (type of protection «n»): Вид взрывозащиты, заключающийся в том, что электрооборудование,… … Словарь-справочник терминов нормативно-технической документации

ГОСТ Р 52350.6-2006: Электрооборудование для взрывоопасных газовых сред. Часть 6. Масляное заполнение оболочки «о» — Терминология ГОСТ Р 52350.6 2006: Электрооборудование для взрывоопасных газовых сред. Часть 6. Масляное заполнение оболочки «о» оригинал документа: 3.3 герметичное оборудование (sealed equipment): Электрооборудование, в котором в… … Словарь-справочник терминов нормативно-технической документации

ГОСТ Р 51330.7-99: Электрооборудование взрывозащищенное. Часть 6. Масляное заполнение оболочки «о» — Терминология ГОСТ Р 51330.7 99: Электрооборудование взрывозащищенное. Часть 6. Масляное заполнение оболочки «о» оригинал документа: 3.3 герметичное оборудование: Электрооборудование, в котором в нормальном режиме работы предотвращается… … Словарь-справочник терминов нормативно-технической документации

ГОСТ 31610.6-2012: Электрооборудование для взрывоопасных газовых сред. Часть 6. Масляное заполнение оболочки «о» — Терминология ГОСТ 31610.6 2012: Электрооборудование для взрывоопасных газовых сред. Часть 6. Масляное заполнение оболочки «о» оригинал документа: 3.3 герметичное оборудование (sealed equipment): Электрооборудование, в котором в нормальном режиме… … Словарь-справочник терминов нормативно-технической документации

устройство — 2.5 устройство: Элемент или блок элементов, который выполняет одну или более функцию. Источник: ГОСТ Р 52388 2005: Мототранспортны … Словарь-справочник терминов нормативно-технической документации

СТО Газпром 2-2.3-141-2007: Энергохозяйство ОАО «Газпром». Термины и определения — Терминология СТО Газпром 2 2.3 141 2007: Энергохозяйство ОАО «Газпром». Термины и определения: 3.1.31 абонент энергоснабжающей организации : Потребитель электрической энергии (тепла), энергоустановки которого присоединены к сетям… … Словарь-справочник терминов нормативно-технической документации

Герметичные насосы: принцип работы и типы устройств.

Герметичные насосы применяются в тех случаях, когда недопустимо, чтобы перекачиваемые ими субстанции даже в мизерных количествах просачивались в окружающую атмосферу.

Поэтому нельзя допускать ни малейших утечек, а значит, не должно присутствовать никаких щелей и даже уплотнений.

О специфике устройства и эксплуатации такого оборудования расскажем на страницах данной статьи.

Содержание статьи

Устройство и принцип работы

Герметичные насосы отличаются от обычных тем, что не содержат в своих корпусах какие-либо уплотнения(сальниковые, торцовые и т.д.), щели и отверстия. Поэтому перекачивающейся среде просто некуда просачиваться, поэтому они широко применяются в химических областях промышленности и там где недопустима даже малейшая утечка из насоса. Но как это достигается?

Вопрос лучше сформулировать по-иному. У любого насоса присутствует роторная часть, которая и нагнетает перекачиваемую жидкость. Так вот как же этому ротору сообщается необходимая для его работы кинетическая энергия вращения, если в корпусе насоса элементарно отсутствуют отверстия для этого?

Вращательное движение от статора к ротору передается посредством магнитной индукции.

Принцип работы

Подробнее этот процесс описан в статье про центробежный насос

Подшипники и электродвигатель(ротор + статор) охлаждаются перекачиваемой жидкостью, которая собирается под крышкой насоса и через сквозное отверстие в роторе возвращается на всас.

Герметичные насосы с магнитной муфтой

Изначально под магнитной муфтой понималось кольцо из постоянного магнита (редкоземельного ферромагнетика), внутренний диаметр которого был на пару миллиметров больше, чем диаметр вала, который вращался внутри. Пространство (эти пара миллиметров зазора) заполнялось специально разработанным коллоидным раствором: как правило, это было масло, в которое примешивалась железная пыль в такой концентрации, что этот раствор начинал реагировать на электро-магнитное взаимодействие.

Зазор между муфтой и валом заполнялся раствором, который удерживался на месте, благодаря притяжению, создаваемому кольцевым магнитом. В итоге становилось возможным и сохранить герметичность внутри, и вывести вращательное движение вала извне герметичного корпуса. Магнит с герметизирующим раствором обрел название магнитной муфты.

Однако после того, как эффективно зарекомендовал себя принцип действия, основанный на передаче вращательного момента через герметичную стенку посредством магнитной индукции, именно такие конструкции и перехватили название герметичные насосы с магнитной муфтой.

Конструкция магнитной муфты предусматривает наличие двух раздельных полуосей, первая жёстко соединена с валом привода, а вторая – с рабочим колесом. Прямой контакт между полуосями отсутствует, взаимодействие осуществляется через внешнюю и внутреннюю части специальной муфты, в каждой из которых установлены множественные сверхмощные постоянные магниты из сплава редкоземельных металлов. Внешняя и внутренняя части муфты отделены друг от друга немагнитным полимерным стаканом, который является составным элементом герметичного корпуса насоса.

Вращение вала электродвигателя через первую полуось передаётся внешней части муфты; магнитное поле заставляет синхронно вращаться внутреннюю часть вместе со второй полуосью и импеллером на ней.

Типы герметичных насосов

Выделяют следующие типы герметичных насосов:

Дозировочные насосы.

Герметичные центробежные насосы.

Именно в данном типе насосов крайне важно сохранить герметичность внутреннего пространства, где происходит нагнетание жидкости, именно с помощью магнитной муфты, основанной на передаче вращательного момента извне через индукцию. Это связано с созданием внутри герметичного пространства высокого давления и стремлением нагнетаемой жидкости покинуть внутреннее пространство насоса через любое доступное отверстие.

Жидкость поступает из входного клапана на ротор насоса, который представляет собой быстро вращающуюся крыльчатку. В результате центробежного ускорения жидкость под давлением «группируется» по внешнему ободу нагнетательной камеры насоса, откуда через исходящий клапан поступает уже в систему.

Герметичные центробежные насосы, как правило, способны создавать экстремально высокие показатели давления на выходе, но для этого требуется придать им как можно большую частоту вращения. Самый лучший способ, как обеспечить это – применение магнитных муфт.

Химические герметичные насосы.

Их особенность заложена в их названии. Герметичность таких насосов – это вопрос безопасности – ни в коем случае нельзя допустить утечек химически активных и даже ядовитых веществ. Такой вид насосов может и не создавать избыточного давления, но герметичность здесь – залог того, что опасные вещества не покинут пределов замкнутого контура.

Химические герметичные насосы могут быть как центробежными, так и шнековыми, и компрессорного типа. Однако во всех случаях проявляются лучшие свойства магнитных муфт – обеспечение герметичности при максимальной эффективности конструкции.

Достоинства и недостатки

Различные типы герметичных насосов имеют при этом схожие преимущества и недостатки. Разберем их последовательно:

Насосы с магнитной муфтой (особенно, химические) способны работать с жидкостями, которые имеют температуру до 200 градусов Цельсия.

В случае, если колесо импеллера будет дополнительно изолировано, то температура перекачиваемой жидкости может достигать 400 градусов Цельсия.

Современные постоянные магниты отличаются высоким качеством исполнения: во-первых, они очень сильные по своему взаимодействию, а во-вторых, не теряют своих свойств в течении всего срока эксплуатации. Зачастую этот срок по длительности превышает период безотказной службы других структурных частей насоса.

Что касается недостатков, то их крайне сложно определить. Конструкция герметичных насосов с магнитным муфтами настолько проста и логична, а используемые материалы со временем становятся настолько качественны, что такие агрегаты крайне неприхотливы в обслуживании и стоят дешевле своих технологических альтернатив. А главное, срок службы таких герметичных насосов больше, чем у всех сопутствующих их агрегатов (например, чем у обеспечивающего такой насос вращательным моментом электродвигателя).

Видео: герметичные насосы с магнитной муфтой

Герметичные насосы применяются при работе с дорогими, токсичными, стерильными веществами. В случае, когда основным требованием к насосному оборудованию выступает отсутствие утечек при работе. Это требование является первостепенным в таких областях промышленности как химическая, фармакологическая, нефтеперерабатывающая и пищевая.

Герметизация корпусов для электроники. Часть 1: пластик и резина

В этой статье мы расскажем и покажем, как обеспечить герметичность корпуса для электроники — сделать его непроницаемым для воды и пыли. Под катом вас ждет разбор стандарта IP с разными степенями защиты и сравнительный анализ методов герметизации на серийном производстве.

В первой части сфокусируемся на самом популярном материале — пластике — и посмотрим, как он себя проявляет при склейке, использовании уплотнителей и литье — многокомпонентном и переформовке (overmolding). Во второй части разберем пять видов сварки. Этот метод герметизации подходит не только для металла, но и для термопластов.

В конце каждой части будет наглядная таблица, которая поможет выбрать оптимальную технологию для вашего проекта, с учетом всех «за» и «против». Поехали!

Коды IP: защита от проникновения влаги и пыли

Вы наверняка знакомы с IP-кодами (Ingress Protection Codes), которые показывают способность корпуса устройства пропускать твердые частицы и влагу, поэтому не будем задерживаться на этой теме.

Напомним только, что цифровая часть IP-кода состоит из двух цифр — IPXХ. Например, IP68. Первая цифра показывает степень защиты человека от частей, проводящих ток, а электроники внутри устройства — от твердых частиц. Этот показатель варьируются от 1 до 6.

Расшифровка степеней защиты от твердых частей

Расшифровка степеней защиты от твердых частей

Уровень | Защита от предметов с диаметром

Описание

Данные для определения степени защиты по этому критерию отсутствуют. Например: IPX7

1 | ≥50 мм

Защита больших поверхностей тела, нет защиты от сознательного контакта

2 | ≥12,5 мм

3 | ≥2,5 мм

Инструменты, кабели и т. п.

4 | ≥1 мм

Большинство проводов, болты и т. п.

5 | Пылезащищенное

Полная защита от контакта. Внутрь может проникнуть незначительное количество пыли, которое не нарушит работу устройства.

6 | Пыленепроницаемое

Полная защита от контакта и пыли

Вторая цифра от 0 до 9 показывает степень защищенности устройства от влаги.

Расшифровка степеней защиты от влаги

Уровень | Защита от воды

Описание

Данные для определения степени защиты по этому критерию отсутствуют

1 | Вертикальные капли

Вертикально капающая вода не нарушит работу устройства

2 | Вертикальные капли под углом до 15°

Вертикально капающая вода не нарушит работу устройства, даже при его отклонении от исходного положения на угол до 15°

3 | Падающие брызги

Защита от дождя и брызги — вертикальных или под углом до 60° к вертикали

4 | Брызги

Защита от любых брызг

5 | Струя воды

Защита от струй воды под давлением в 30 кПа на корпус с любого направления

6 | Мощная струя воды

Защита от мощных струй воды под давлением в 100 кПа на корпус с любого направления

6K | Мощная струя воды высокого давления

Защита от мощных струй воды с любого направления под повышенным давлением в 1000 кПа

7 | Погружение до 1 м не более 30 мин

Только при кратковременном погружении попавшая вода не нарушает работу устройства

8 | Погружение более 1 м

Устройство может работать в погруженном режиме в течение времени и на глубине, согласованной с производителем (как правило, до 3 м).

9 | Струя воды высокой температуры

Стабильная работа в условиях высокотемпературной мойки водой высокого давления

9K | Мощная струя воды высокой температуры

Защита от брызг под высоким давлением и температурой: 14–16 литров в мин с давлением 8–10 МПа на расстоянии 0,10–0,15 м с температурой 80 °C

Начиная с пятого уровня, на котором предусмотрена защита от струи воды, для обеспечения герметичности корпуса необходимо уплотнение. Ниже рассмотрим, как его можно обеспечить на серийном производстве корпусов из разных материалов.

Многокомпонентное литье под давлением

Начнем с одного из самых популярных методов производства корпуса — многокомпонентного литья. Эта технология позволяет комбинировать несколько термопластов внутри одной литьевой формы — так дешевле и проще. Сборка не требуется, т.к. компоненты корпуса «спекаются» прямо в пресс-форме.

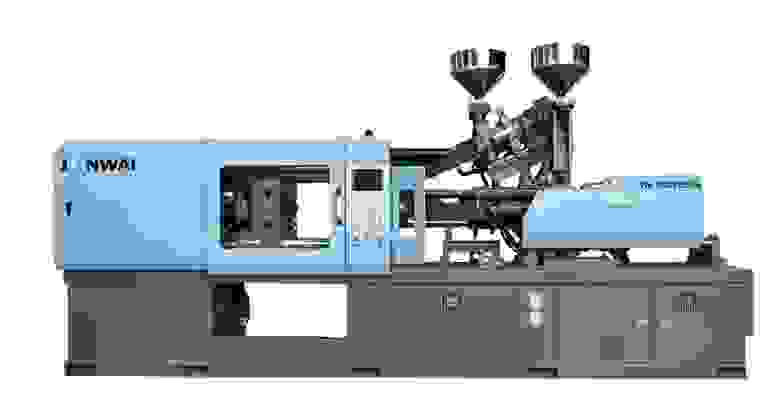

При производстве таких корпусов используются специальные термопластавтоматы (ТПА) с двумя резервуарами и двумя шнеками для разных материалов:

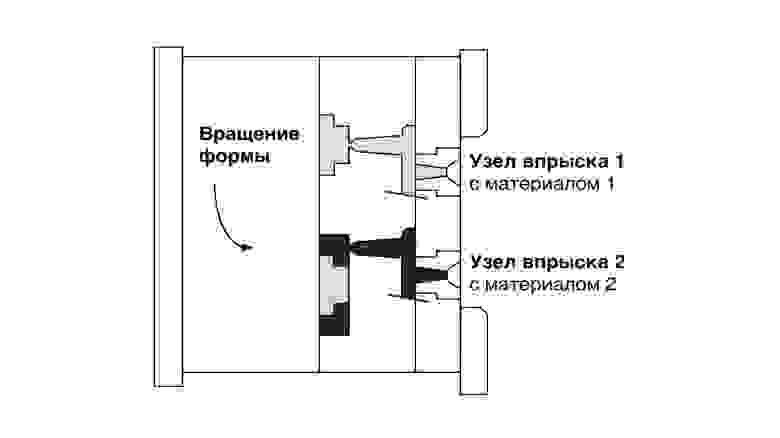

В процессе литья автомат впрыскивает расплав одного материала, поворачивает пресс-форму за счет специального модуля и добавляет в нее расплав второго материала:

Такая технология позволяет отказаться от прокладки уплотнителя и отлить его прямо в корпусе — в качестве второго материала. Так получается герметичный пластмассовый корпус с хорошей адгезией, т.е. сцеплением материалов:

А еще многокомпонентное литье позволяет реализовать любые фантазии дизайнера с разными материалами, цветами и фактурой. Конечно, при этом усложняется и сама разработка пресс-формы для корпуса: инженерам и технологам нужно учитывать узлы впрыска, а производителю — настраивать систему управления.

Стоимость производства по этой технологии постепенно снижается, в том числе за счет того, что производители делают литьевые машины модульными, с возможностью комплектации под конкретные задачи.

Рассмотрим использование этого метода на конкретных примере:

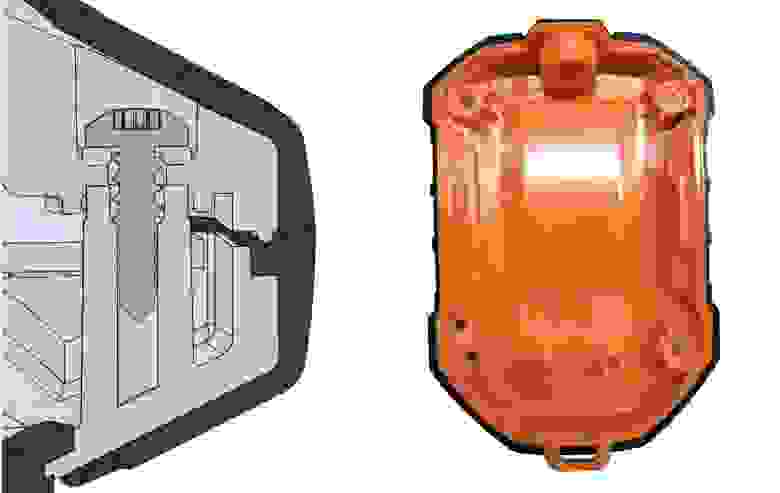

Проект 1. Герметичный корпус эхолота с защитой по IP67

Устройство рассчитано на жесткие условия эксплуатации: температуры вплоть до −30℃, защита от воды и пыли по стандарту IP67, устойчивость к ударам и падению с высоты 1,5 м на твердую поверхность.

Как эта инженерная задача была реализована на практике: стекло из материала ПММА мы используем в качестве закладной детали, а сверху заливаем пластик (PC). Полученную пластиковую деталь со стеклом обливаем резиной (TPU), которая также формирует эластичные кнопки, служит защитным бампером и обеспечивает герметичности корпуса при сборке с нижней деталью, которая производится по аналогии (тоже с закладными деталями, но уже без стекла).

В корпусе использованы специальные винты по пластмассе:

В итоге технология двухкомпонентного литья на серийном производстве идеально подошла для решения задач проекта:

Овермолдинг (overmolding)

Еще более доступный по цене метод — овермолдинг, он же переформовка. Отличается от многокомпонентного литья тем, что материалы соединяются не в одном производственном цикле, а в двух последовательных.

Для переформовки используют обычную машину для литья под давлением, но производят две формы: в первой форме получают первую деталь – подложку, а затем перекладывают ее во вторую форму с дополнительной полостью, где поверх заливают другой компонент.

Овермолдинг можно также использовать для соединения двух половин корпуса или изготовления кнопок. Этот метод хорош тем, что отливку кнопок можно комбинировать с заливкой эластичного материала вокруг корпуса, повышая таким образом ударопрочность изделия.

Для отливки корпуса по технологии овермолдинг используют термопласты, резины или один и тот же материал разных цветов. В процессе производства два вещества связываются физически или химически.

Конструктору на заметку! При впрыске второго компонента подложка может смещаться, поэтому ее нужно зафиксировать по габаритам детали или предусмотреть дополнительные элементы, например, отверстия для фиксации на штифтах во второй форме.

При использовании нескольких термопластавтоматов манипуляторы автоматически перемещают детали из одной формы в другую. Они работают так быстро, что деталь не успевает остыть — так достигается хорошая адгезия материала.

Можно обойтись и одним автоматом, но тогда процесс будет сложнее и рискованнее. 🙂 После отливки нужного количества деталей в первой форме ставим на автомат вторую, прочищаем шнек от предыдущего материала и засыпаем новый. Для этих манипуляций потребуется достаточно много времени, за которое подложка успеет остыть и измениться в размерах из-за усадки материала. Это нужно будет учитывать при проектировании пресс-формы.

При сборке корпуса для крепежа стоит использовать металлические резьбовые вставки или специальные винты по пластмассе. При выборе второго материала важно достичь оптимального соотношения: материал должен быть достаточно эластичным для нажатия кнопки и герметизации, но в то же время иметь достаточную твердость для сопротивления истиранию.

И снова покажем технологию в действии:

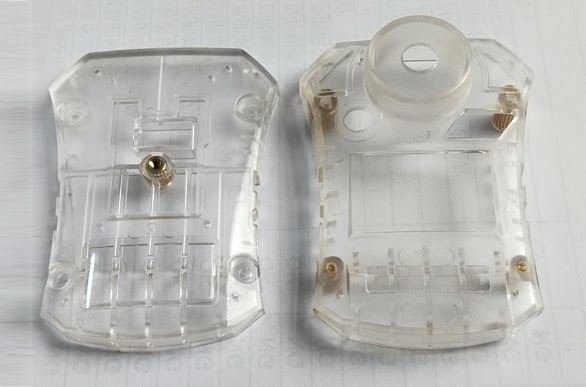

Проект 2. Проектирование и производство корпуса для газоанализатора

Здесь прозрачная подложка заливается эластичным материалом. Этот же эластичный материал используется для герметичных кнопок, достижения ударопрочности и в качестве уплотнения между деталями.

Вот так это выглядит в разрезанной модели:

Проект 3. Разработка герметичного корпуса глубиномера для рыбалки

Для устройства потребовалась герметичная кнопка. Для этого эластичный полимер был залит прямо в отлитый корпус.

Далее в корпус устанавливается плата, а поверх нее — экран. Защитное стекло для экрана фиксируется на специальный двухсторонний скотч 3М:

В этом проекте были сложности с подводкой литника для кнопки, поскольку литник должен быть изнутри кнопки, а пластиковая деталь представляет собой глубокий цилиндр. Мы решили эту задачу за счет изготовления сложного разрезного подвижного пуансона:

Использование уплотнителя для герметизации корпуса

А теперь рассмотрим последний на сегодня метод создания герметичного устройства — самый простой и дешевый — уплотнитель для защиты от влаги.

Уплотнитель бывает с круглым и прямоугольным сечением. Как он работает: резиновые кольца закладывают в канавки, при создании натяга ответной деталью резинка деформируется и заполняет канавку.

Уплотнитель может иметь клейкую поверхность и приклеиваться к поверхности корпуса. Закладные резинки можно использовать как в пластиковых, так и в металлических корпусах.

Примеры уплотнителей на картинке выше:

Прямоугольное резиновое уплотнение закладывается в канавку.

Круглое резиновое уплотнение закладывается в канавку.

Уплотнение слоем с натягом.

Уплотнение с клейким слоем.

Если путь прокладки уплотнителя длинный, то используют шнур. Концы шнура обрезают под острым углом, чтобы увеличить площадь среза, а затем склеивают эластичным клеем.

Уплотнители широко используются для разборных корпусов, которые подлежат ремонту или содержат в себе сменную батарею. Для неразборных герметичных стоит рассмотреть другие технологии — такие как сварка и склейка, но о них мы поговорим уже во второй части.

А пока — последний на сегодня разбор примера:

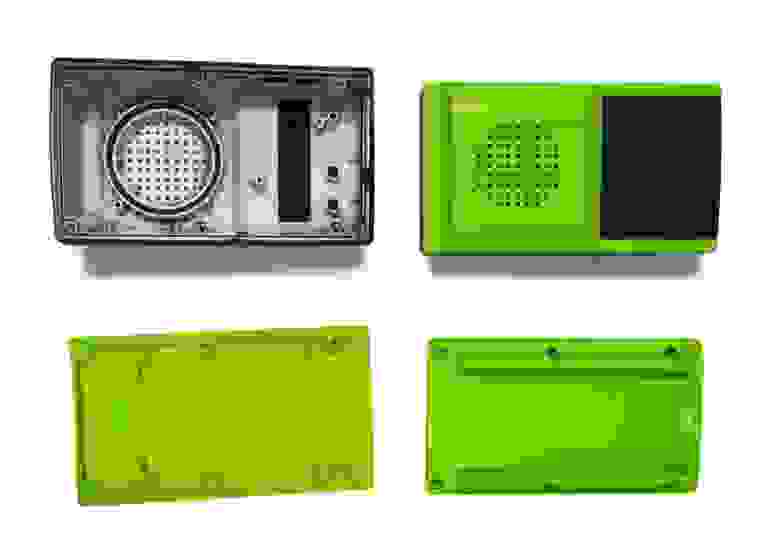

Проект 4. Разработка корпуса рации для кайтсерфинга

Как это можно реализовать: возьмем эластичный материал для герметичных кнопок и бамперов на фронтальной и боковых сторонах.

Для герметизации периметра и динамика используем уплотнители:

И вот, что получилось в итоге на производстве:

Выводы

На выбор идеального метода герметизации устройства для конкретного проекта влияет множество факторов: требования к конструкции, возможности производства, размер партии, предполагаемая стоимость, условия эксплуатации и другие. И, как видно по представленным примерам, методы можно комбинировать.

Вот сводная таблица с характеристиками трех технологий, которые мы разобрали в первой части статьи:

Метод герметизации

Оборудование

Преимущества

Недостатки

ТПА с двумя узлами впрыска и дорогая оснастка

Низкая стоимость при массовом производстве, нет доп. затрат на герметизацию

Неэффективно при малых сериях. Нужно дорогое оборудование, оснастка и персонал высокой квалификации

ТПА и несколько комплектов оснастки

Альтернатива многокомпонентному литью. За счет более простого оборудования технология доступней по цене на мелких партиях

Затраты на манипулятор или ручной труд

Низкая стоимость, не нужно оборудование

Дополнительная операция при сборке (установка уплотнений), нужен крепеж в зоне уплотнения

Но это еще не все. Во второй части статьи мы рассмотрим пять видов сварки — горячей плитой, электромагнитную, вибрационную, ультразвуковую и лазерную, — которые применяются не только для металлов, но также для термопластов.

Так что наша — и ваша — справочная таблица по герметизации будет дополнена новыми методами. Подписывайтесь на обновления, чтобы не пропустить вторую часть.

Надеемся, наш опыт разработки герметичных корпусов будет для вас полезен (увидим это по вашим комментариям и голосам за статью). Задавайте вопросы, делитесь идеями — будем рады пообщаться.