Что такое мартеновская печь фото

Мартеновская печь: температура, схема. Мартеновская печь во время войны

Мартеновская печь представляет собой плавильный агрегат, который предназначен для переработки лома и чугуна в сталь необходимого качества и химического состава. Устройство названо по фамилии металлургов и инженеров из Франции. Эмиль и Пьер Мартен создали печь в 1864 году. Рассмотрим далее ее устройство.

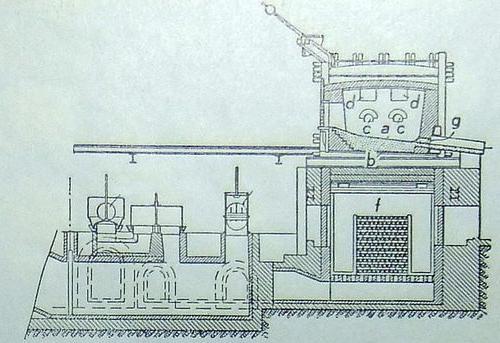

Общая схема мартеновской печи

Агрегат разделяется на нижнюю и верхнюю части. Последняя располагается под площадкой цеха, сооружаемой для обслуживания устройства на высоте 5-7 метров от пола. В верхней части мартеновская печь включает в себя собственно рабочее пространство и головки, оснащенные вертикальными каналами, отходящими вниз. Нижняя часть располагается под рабочей площадкой. В ней присутствуют регенеративные камеры с насадками, шлаковики и боровы с перекидными устройствами.

Рабочее пространство

Чертеж мартеновской печи, представленный в статье, иллюстрирует устройство этой части агрегата. В рабочем пространстве сверху присутствует ограничивающий свод, снизу – под (подина). В передней стенке просматриваются проемы. Они именуются завалочными окнами. Через них в мартеновскую печь загружается твердая шихта и заливается жидкий чугун. Заливка осуществляется посредством специального приставного желоба. Завалочные окна, как правило, закрыты особыми футерованными крышками со специальными отверстиями «гляделками». Они позволяют сталевару наблюдать за процессом плавки и состоянием агрегата. Рабочее пространство находится в наиболее тяжелых условиях из всех элементов, которые включает в себя мартеновская печь. Температура в этой части агрегата очень высокая. Кроме резкого теплового воздействия, рабочее пространство подвергается и механическим ударам. Материалы, из которых изготавливается эта часть устройства, находятся под действием химических соединений, возникающих при плавлении шлака и металлов. По стойкости элементов рабочего пространства обычно определяют устойчивость и всей печи, а также периоды капитальных и промежуточных ремонтов.

Подина

Над ней располагается расплавленный металл. Эта часть печи должна выдерживать вес материала, удары во время загрузки шихты, действие напряжений, которые образуются при резких и частых температурных перепадах, влияние эрозивных процессов в ходе взаимодействия с расплавленным сырьем. Передняя и задняя стенки агрегата работают практически в тех же условиях, в которых находится подина, поскольку они также соприкасаются с расплавленным шлаком и металлом. Эти элементы выкладывают из специального кирпича. В магнезитовой части предусматриваются температурные швы. Их заполняют деревянными прокладками, фанерой, картоном. В процессе нагрева они выгорают, а при расширении кирпич сжимает промежутки.

Этот элемент почти не соприкасается со шлаком. В этой связи его допускается изготавливать из основных и кислых огнеупорных материалов вне зависимости от характера процесса. Для сооружения свода применяется динасовый либо термостойкий магнезитохромитовый кирпич.

Головки

Они ограничивают с торцов рабочее пространство. От конструкции головок будет зависеть качество функционирования агрегата. Через эти элементы подается топливо и воздух. В зависимости от скорости их введения в рабочее пространство и уровня их взаимодействия будет зависеть форма и некоторые другие характеристики факела. Он, в свою очередь, определяет качество, с которым работает вся мартеновская печь. Головки должны обеспечивать:

Для удовлетворения первого и третьего условий сечение у выходных отверстий должно быть небольшим. Таким образом обеспечится максимальная скорость топлива и воздуха. Чтобы выполнить второе условие, нужно, чтобы сечение, наоборот, было максимальным. Такая двоякая роль головок – вводить воздух и топливо и отводить отработанные продукты – ставит достаточно непростую задачу перед конструкторами.

Шлаковики

Дымовые газы, которые отходят из рабочего пространства, протекают через головку. По вертикальным каналам они попадают в шлаковики. В них оседает порядка 50-75% пыли. При этом скапливаются крупные фракции, а более мелкие в большем своем объеме уносятся в трубу. По пути движения газов пыль, которая в них содержится, вступает во взаимодействие с материалами кладки. Данное обстоятельство необходимо учитывать при выборе последних при сооружении вертикальных каналов, а также шлаковиков.

Регенераторы

Эти элементы обеспечивают постоянно высокую температуру нагрева воздуха и газа. При более тяжелых условиях в работу включаются насадки верхних рядов, так как в этой части осаждение пыли и нагрев максимальны. Эти элементы выполняются из фортестеритового или магнезитохромитового кирпича. Работа нижних насадок осуществляется при температуре 1000-2000 градусов. Они выкладываются из прочного и более дешевого шамотного кирпича.

Функции перекидных клапанов

Мартеновская печь – это устройство реверсивного действия. В нем направление газовых потоков по системе периодически изменяется. В боровах, воздухо- и газопроводах устанавливаются шиберы, задвижки, дроссели и прочие элементы, которые объединены под наименованием «перекидные клапаны». В современной конструкции агрегата операция «перекидки» автоматизирована. Из боровов газы поникают в трубу. Ее высоту рассчитывают так, чтобы тяга, которая ею формируется, была достаточной для нормального движения потоков по всему пути. Труба представляет собой достаточно сложное и сравнительно дорогостоящее сооружение. Высота этого элемента в крупных агрегатах превышает сто метров. Трубу, как правило, выполняют из красного кирпича, внутренняя футеровка которого образована шамотным кирпичом.

Мартеновские печи во время войны

Первый в России агрегат был пущен на Сормовском заводе в 1870 году. В то время устройство сконструировал А. Износков – молодой инженер. Особое значение имели мартеновские печи во время войны. Из стали, полученной в них, отливались детали танков, снарядов и винтовок. Опасное для здоровья и очень трудоемкое производство было очень необходимым в те годы. С тех времен пошло также выражение «горят мартеновские печи». Оно свидетельствовало о мощи и непоколебимости советской эпохи. В 70-е годы производство агрегатов было приостановлено, поскольку их заменили усовершенствованные конструкции. Однако изобретение приобрело особое символичное значение для советского государства. Мартеновская печь увековечена в фильмах и песнях той эпохи.

Что такое мартеновская печь фото

Мартеновская печь или мартен ― это плавильная печь, в которой изготавливают сталь. Для эффективного производства применяют тепло, оно выделяется в ходе самого металлургического процесса. А для получения стали нужного химического состава используют чугун и стальной лом. Такой процесс и сами печи назвали мартеновскими в честь их изобретателя ― французского металлурга Пьера-Эмиля Мартена.

Первую в России мартеновскую печь построил инженер Александр Износков. Ее запустили весной 1870 года на Сормовском заводе в Нижнем Новгороде. Потом мартены установили Боткинский, Путиловский, Обуховский, Пермский и другие заводы.

Во время Великой Отечественной войны сталь, которую получали в мартеновских печах, использовали в производстве деталей для винтовок, снарядов и танков. Благодаря этому росло вооружение СССР. Мужчин на производстве не хватало, на заводы шли работать женщины и подростки. Сталевар Иван Черемухин вспоминал: «Пятнадцатилетним пареньком я пришел на завод в мартеновский цех из ремесленного училища. Мы заменили тех, кто ушел на фронт. Трудились у печи втроем: один сталевар и два подручных, а по норме надо десять человек. Работали по 12 часов в сутки».

Мартеновские печи не тушат после каждой плавки, они работают в непрерывном режиме, их останавливают только для проведения ремонта. Во-первых, гасить печь ежедневно невыгодно ― на подготовку к запуску нужно время, примерно равное рабочей смене. Во-вторых, при повторном нагреве разрушается оболочка из кирпича, которая находится внутри топки. Поэтому в военное время работа у печей продолжалась круглые сутки: люди трудились на скорость, старались сократить время плавки и увеличить объем производства.

Мартеновская печь или мартен ― это плавильная печь, в которой изготавливают сталь. Для эффективного производства применяют тепло, оно выделяется в ходе самого металлургического процесса. А для получения стали нужного химического состава используют чугун и стальной лом. Такой процесс и сами печи назвали мартеновскими в честь их изобретателя ― французского металлурга Пьера-Эмиля Мартена.

Первую в России мартеновскую печь построил инженер Александр Износков. Ее запустили весной 1870 года на Сормовском заводе в Нижнем Новгороде. Потом мартены установили Боткинский, Путиловский, Обуховский, Пермский и другие заводы.

Во время Великой Отечественной войны сталь, которую получали в мартеновских печах, использовали в производстве деталей для винтовок, снарядов и танков. Благодаря этому росло вооружение СССР. Мужчин на производстве не хватало, на заводы шли работать женщины и подростки. Сталевар Иван Черемухин вспоминал: «Пятнадцатилетним пареньком я пришел на завод в мартеновский цех из ремесленного училища. Мы заменили тех, кто ушел на фронт. Трудились у печи втроем: один сталевар и два подручных, а по норме надо десять человек. Работали по 12 часов в сутки».

Мартеновские печи не тушат после каждой плавки, они работают в непрерывном режиме, их останавливают только для проведения ремонта. Во-первых, гасить печь ежедневно невыгодно ― на подготовку к запуску нужно время, примерно равное рабочей смене. Во-вторых, при повторном нагреве разрушается оболочка из кирпича, которая находится внутри топки. Поэтому в военное время работа у печей продолжалась круглые сутки: люди трудились на скорость, старались сократить время плавки и увеличить объем производства.

Принцип и технология плавления в мартеновской печи

Представляю вашему вниманию статью о мартеновской печи и принципе её работы. Каждый стремится узнать что-то новое и полезное, то что интересно, познавательно и может расширить наш кругозор. Поэтому рассмотрим процесс и технологию производства стали в мартеновской печи более детально.

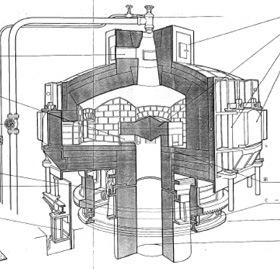

Устройство мартеновской печи

Мартеновская печь по устройству и принципу работы является пламенной отражательной регенеративной печью. В плавильном пространстве сжигается газообразное топливо или мазут. Высокая температура для получения стали в расплавленном состоянии обеспечивается регенерацией тепла печных газов.

Современная мартеновская печь представляет собой вытянутую в горизонтальном направлении камеру, сложенную из огнеупорного кирпича.

Рабочее плавильное пространство ограничено снизу подиной, сверху сводом, а с боков передней и задней стенками. Подина имеет форму ванны с откосами по направлению к стенкам печи. В передней стенке имеются загрузочные окна для подачи шихты и флюса, а в задней – отверстие для выпуска готовой стали.

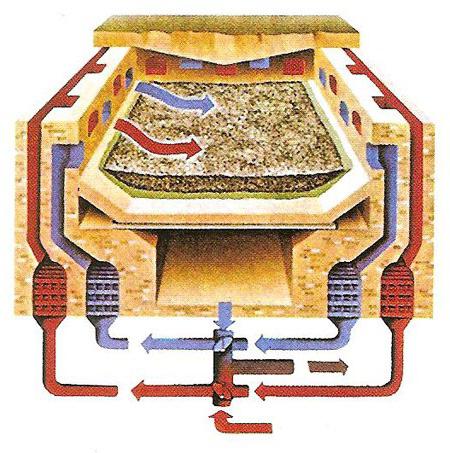

Для подогрева воздуха и газа при работе на низкокалорийном газе печь имеет два регенератора.

Регенератор – камера, в которой размещена насадка – огнеупорный кирпич, выложенный в клетку, предназначен для нагрева воздуха и газов.

В конструкции печи выделяют две основные части:

Мартеновский способ выплавки стали в свое время позволил из доступного сырья получать конструкционную и спецсталь как на больших, так и на малых металлургических предприятиях.

Мартеновская печь относится к типу отражательных печей.

Ванна, где идет плавка, выложена огнеупорным кирпичом. Над ванной — сферический свод. Продукты горения топлива, а вместе с ними и тепло отражаются от свода и направляются в ванну, где и расплавляют металл. Такая конструкция обеспечивает равномерное распределение тепла по всей площади ванны.

Принцип работы мартеновской печи

Принцип работы мартеновской печи основан на любопытном свойстве сплавов, называемых эвтектическими или просто эвтектиками.

Иногда эвтектики называют твердыми растворами, но это неверно. В растворе вещества смешиваются на молекулярном или субмолекулярном (кластерном) уровне, а микроструктура эвтектик хорошо видна под обычным оптическим микроскопом.

Эвтектики широко используются в промышленности и в быту: латунь, бронза, свинцово-оловянные припои это эвтектические сплавы 2-х и более металлов.

Чугун и простая конструкционная сталь представляют собой эвтектики железа и углерода, а легированная сталь – сложную эвтектику их же с легирующими присадками.

В зависимости от состава шихты, используемой при плавке, различают разновидности мартеновского процесса:

Большинство печей стационарные.

Качающиеся обычно применяются для переработки фосфористых чугунов, так как при этом требуется несколько раз«скачивать» богатый фосфором шлак, что легче осуществлять на качающихся печах. Они могут отапливаться жидким (мазутом) или газообразным (природный, смешанный, генераторный газ) топливом.

Смешанный газ(коксовый и доменный) и генераторный газ, обладающие недостаточной теплотой сгорания, перед поступлением в рабочее пространство подогреваются в регенераторах примерно до 1150 градусов.

Природный газ и мазут используются без подогрева.

Кислород, служащий для интенсификации горения топлива, вводится через фурмы, помещенные в головках печи, а подаваемый для продувки ванны — через фурмы, опускаемые в отверстия в своде.

Некоторое количество топлива может поступать вместе с кислородом в рабочее пространство печи с помощью топливо-кислородных горелок, также опускаемых через свод.

Печи, отапливаемые низкокалорийными видами газообразного топлива, имеют две пары шлаковиков и две пары регенераторов (для подогрева газа и подогрева воздуха), располагаемых попарно соответственно под каждой головкой печи; отапливаемые мазутом или природным газом имеют под каждой головкой по одному шлаковику и одному регенератору — только для подогрева воздуха.

Несмотря на наличие регенераторов, отходящие газы перед дымовой трубой имеют температуру 400-800 градусов.

Для утилизации этого тепла за печью устанавливают котлы-утилизаторы. Печи оборудованы контрольно-измерительной аппаратурой, позволяющей не только контролировать их работу, но и автоматически поддерживать заданный тепловой режим в различные периоды плавки.

Технология плавления в мартеновской печи

Периоды процесса получения стали в мартеновской печи длятся от пяти до восьми часов (при скоростном сталеварении — до 4,5—5,5 часа) и состоят из этапов:

Плавление начинается ещё до окончания загрузки печи. Плавление стараются проводить при максимальной температуре, чтобы препятствовать растворению в металле газов и не допустить излишнего окисления. В этот период интенсивно окисляются кремний, марганец, железо, фосфор, образуется большое количество закиси железа.

Во время плавления в результате реакций окисления примесей формируется шлак. К моменту полного расплавления всей шихты отбирается проба металла на химический анализ.

После спуска первичного шлака и наводки нового с помощью извести в металле достигается нужное содержание фосфора. Если его содержание превышает допустимое, то операция спуска и наводки нового шлака повторяется несколько раз.

Кипение и окисление.

Период кипения предназначен для доведения состава металла (главным образом по содержанию углерода) до требуемого и нагрева металла до температур, обеспечивающих дальнейшую разливку.

Главной реакцией этого периода является реакция окисления углерода. Образующаяся окись углерода в виде газовых пузырей всплывает через толщу металла, проходит шлак и удаляется в атмосферу печи.

Процесс выделения пузырей углерода создает впечатление кипения.

Этот процесс позволяет перемещать всю толщу металла, приводит к выравниванию химического состава металла, а также ускоряет процесс нагрева металла по всей высоте ванны и очищает металл от находящихся в нем газов и неметаллических включений. В этот же период происходит реакция удаления серы из металла.

Кислород для окисления углерода может попадать в металл тремя способами:

Если к окончанию плавки в стали растворено большое количество закиси железа, это придаёт стали хрупкость в горячем состоянии — красноломкость.

Для удаления кислорода сталь раскисляют ферросилицием, ферромарганцем или алюминием. Иногда для проверки раскалённый кусок стали подвергают ковке — при плохой раскисленности образуются трещины.

При необходимости, после раскисления вводят легирующие элементы: ферротитан, феррохром, высококремнистый ферросилиций, чистый никель и другие. После окончания плавки сталь выпускают в ковш.

Для ускорения процесса и повышения производительности на 15—25 % используют кислород. Его вводят при плавке двумя способами:

Работа мартеновских печей в значительное степени автоматизированa.

В целом мартеновский процесс делят на периоды:

Доводка плавки (окончательная рафинировка металла и перегрев расплава по отношению к температуре плавления на 55-60 °С).

Период обычно состоит из двух этапов:полировка или рудное кипение, т.е. кипение при добавках железной руды и чистое кипение, т.е. кипение без добавок;

Для экономии топлива в мартеновских печах и улучшения их экологических характеристик можно рекомендовать следующее:

Здравствуйте, дорогие читатели! Меня зовут Виталий Иванович, и я занимаюсь строительством печей, каминов и установкой отопительного оборудования.

Вот уже более 40 лет, начиная в далеком 1977 году помощником печника я изучаю это дело и совершенствую свои навыки. С выходом на пенсию стало больше свободного времени и я решил поделиться своим опытом с вами. Читайте на здоровье и задавайте вопросы в комментариях!

Последняя

мартеновская печь

На Выксунском металлургическом заводе (ВМЗ) закрылось последнее крупное мартеновское производство в России. Алексей Богачев снял фоторепортаж о конце эпохи.

23 марта 2018 года последний в России мартеновский цех закрылся. Его сотрудников в основном переориентировали на работу в новом трубном цехе ВМЗ, который сейчас строится (цех № 1) и на литейно-прокатном комплексе, а оборудование законсервировали. Колесопрокатное производство ВМЗ полностью переходит на покупную заготовку. В 2018 году будут определены дальнейшие планы в отношении как оборудования и цеха, так и территории, которую тот пока занимает.

Мартеновская печь — плавильная печь для переработки передельного чугуна и лома в сталь нужного химического состава и качества. Название ее произошло от фамилии французского инженера и металлурга Пьера Эмиля Мартена, создавшего в 1864 году первую печь такого образца.

Первая мартеновская печь в России была построена в 1870 году также на нижегородской земле, на Сормовском заводе.

Основной принцип мартеновского способа производства стали — вдувание раскаленной смеси горючего газа и воздуха в печь с низким сводчатым потолком, отражающим жар вниз, на расплав. Воздух нагревается благодаря продуванию его через предварительно нагретый регенератор (специальная камера, каналы в которой выложены огнеупорным кирпичом). Нагревают регенератор до нужной температуры очищенные горячие печные газы. Происходит попеременный процесс: сначала продувка печных газов, затем продувка холодного воздуха.

В XXI веке мартеновский способ производства сохранился только в России, на Украине и в Индии. Он практически вытеснен гораздо более эффективным кислородно-конвертерным способом (около 63 % мирового производства), а также электроплавкой (более 30 %). Начиная с годов новые мартеновские печи в мире больше не строятся. По результатам 2008 года на мартеновский способ производства приходилось 2,2 % объема мировой выплавки стали.

Первая мартеновская печь на Выксунском металлургическом заводе была построена в 1892 году.

В годах была проведена масштабная реконструкция мартеновского цеха. В первые месяцы Великой Отечественной металлурги Выксы освоили выпуск броневых марок стали для танков, орудий и другого вооружения. После войны цех был модернизирован, а его мощность — увеличена.

В 1975 году в связи с коренной реконструкцией завода старый мартеновский цех, прослуживший стране 83 года, закрыли. Новый мартеновский цех № 2 в годах освоил выплавку и разливку колесной стали, которая и стала его основной продукцией. Оснащенный двумя печами емкостью по 250 тонн каждая (сейчас работает только одна из них), он до сих пор действует, являясь основным производителем заготовки для колесопрокатного производства ВМЗ. В годах мартеновские печи завода были модернизированы, создан полностью автоматизированный участок внепечной обработки стали в составе установки «печь — ковш» и вакууматора камерного типа, что значительно повысило производительность и качество выпускаемой продукции.

Объединенная металлургическая компания (АО «ОМК») — один из крупнейших российских производителей металлопродукции для ведущих энергетических, транспортных и промышленных предприятий.

Выксунский металлургический завод входит в состав ОМК с 1999 года. На предприятии работают свыше 15 тысяч сотрудников. Год его основания — 1757, основатели — братья Баташевы. Это № 1 в Европе по выпуску труб для магистральных трубопроводов и ж/д колес.

Выкса (городской округ город Выкса) — один из центров металлургии России с более чем историей. Расположен в Нижегородской области, в 350 километрах от Москвы.

В России закрывается последняя крупная мартеновская печь

Это уникальный случай, когда на портале «Сделано у нас» появляется публикация о закрытии какого-либо производства. Особенно удивительно видеть здесь такую новость, когда это производство последнее в стране. Но не переживайте, иногда и в закрытии производства есть позитив.

На самом деле с закрытием этой печи в стране подходит к концу целая эпоха, которая началась на Сормовском заводе почти 150 лет назад. Именно тогда еще в Российской Империи была построена первая печь по технологии французского инженера Пьера Эмиля Мартена. С тех пор мартеновские печи стали неотъемлемой частью черной металлургии, благодаря им проходила сталинская индустриализация, с их помощью ковалась наша победа в Великой Отечественной Войне. Все помнят знаменитые строки: «Дни и ночи у мартеновских печей не смыкала наша Родина очей».

И вот теперь всё. В стране еще остаются несколько сравнительно небольших мартеновских печей, но в целом можно говорить об окончании эры выплавки стали мартеновским способом. Уже 23 марта состоится последняя выплавка стали, после чего мартеновская печь на Выксунском металлургическом заводе, входящем в группу ОМК, будет навсегда закрыта. От этого становится немного грустно.

Но не будем о грустном. При всех заслугах мартеновских печей технология эта давно устарела. В мире практически не осталось стран, где используют этот метод, последние мартеновские печи работают лишь в России, на Украине и в Индии. Россия одна из последних покидает этот клуб.

На Выксунском металлургическом заводе одна из двух работавших здесь печей уже остановлена.

Чтобы понять, почему этот метод более практически нигде в мире уже не используется, достаточно одного факта. Если мартеновским способом выплавка 250 т стали занимает более 7 часов, то современная электродуговая печь способна выплавить 160 тонн стали менее чем за час.

Процесс плавки металла завораживает и восхищает. В этот же день мы увидели плавку в современной электродуговой печи, и поверьте, там «спецэффектов» куда меньше. А в мартеновском цеху всюду фонтаны раскаленных искр, брызги расплавленного шлака, реки раскаленного металла. Рабочие постоянно берут пробы, измеряют температуру расплава. Громадные краны туда сюда перевозят огромные ковши с распаленным металлом. Красотища!

Но начинается все отсюда. На переплавку привозится измельченный металлический лом.

Этот лом называется шихтой. Твердая шихта предварительно засыпается в стальные контейнеры — мульды, после чего специальные машины загружают их в мартеновскую печь. Эта операция называется завалкой. Завалочные машины загружают металлическую шихту в рабочие окна, закрываемые жаростойкими крышками.

После завалки в печи происходит плавка шихты и в результате физико-химических процессов под действием температуры из железа выходят примеси, образуя шлак.

Рабочие время от времени берут пробы стали, чтобы контролировать её химический состав. Взятие проб сопровождается эффектным «дождем» из раскаленных брызг.

Работа печи контролируется через специальные окошки — гляделки. Через них производят забор проб и измеряют температуру. Все вручную.

После того, как замеры показали, что сталь соответствует нужному составу и имеет необходимую температуру, происходит выпуск стали в разливочный пролет с другой стороны печи.

Сначала сливается металл в специальные сталеразливочные ковши.

После удаления шлака происходит заливка стали

После каждой плавки приходится печь обслуживать, например, чистить ковши и желоба от шлака.

Ванна мартена повреждается механически при завалке шихты и разъедается шлаком. Поэтому печь периодически останавливают для ремонта и чистки.

Необходимость регулярного обслуживания, высокая трудоемкость производства, ужасная экология — это лишь малая доля недостатков мартеновских печей. Потому удивительно, что в наше время в России еще сохранился этот способ выплавки стали. Впрочем, уже долгое время мартеновские печи обеспечивали менее 10% от всего производства стали в нашей стране.

И все же это очень волнительно — осознавать, что стал свидетелем окончания эпохи. Наблюдая за плавкой, всматриваясь в языки пламени, в брызги раскаленного металла, я испытывал детский восторг с примесью ностальгии, ведь прошлого нам всегда немножко жаль.

Еще немного — и мартеновское производство окончательно станет нашим прошлым. И это хорошо, это свидетельствует о том, что наша страна не застряла в прошлом и пусть с некоторым опозданием, но идет в будущее, туда, где нет места таким неэффективным, опасным и грязным производствам как мартеновское.

Но все равно хочется, что бы эта печь была сохранена — пусть в качестве памятника, как напоминание об ушедшей славной эпохе, и как свидетель и участник великих свершений которые были бы невозможны без мартеновских печей.

Между прочим, здесь прямо напротив мартеновского цеха уже есть один памятник — это бывшая водонапорная башня, выполненная по проекту инженера Владимира Григорьевича Шухова.

Думаю мартеновский цех может органично дополнить этот памятник инженерному искусству.

Решение о том, что станет с мартеновским цехом, будет принято в 2018 году.