Что такое ложная пайка

Дефекты пайки

При изготовлении паяных изделий (конструкций) образующиеся дефекты пайки можно разделить на три группы :

Другие страницы по теме

Дефекты пайки

Для обеспечения качества паяной конструкции в первую очередь необходимо обеспечить качество изготовления заготовок и сборки под пайку. При сборке обращают внимание на установление необходимых зазоров и надежное закрепление соединяемых элементов изделия.

Изделие, подлежащее пайке, после нанесения и закрепления припоя устанавливают в приспособление, обеспечивающее полное затекание припоя в зазоры и наименьшее коробление конструкции.

Характерные дефекты сборки под пайку: неравномерность зазора между соединяемыми поверхностями; смещение элементов паяемого изделия. Эти дефекты пайки возникают вследствие неточной обработки заготовок; смещения заготовок в процессе их закрепления при сборке; отсутствия приспособлений, обеспечивающихнадежную фиксацию изделия и отдельных его элементов.

Типичные дефекты паяных швов (соединений):

Непропай возникает в результате несмачивания паяемого металла припоем. Чтобы избежать непропаянных мест, необходимо тщательно удалить оксидную пленку и обеспечить установленные технологией пайки зазоры. Наличие вредных примесей в припоях отрицательно влияет на качество заполнения зазора.

Жидкотекучесть припоев резко снижается при их загрязнении оксидами.

Трещины в паяных швах могут возникнуть под действием собственных напряжений в основном металле или вследствие вибраций (см. Защита от вибрации) паяемой конструкции в процессе пайки, когда закристаллизовавшийся припой недостаточно прочен. К образованию трещин склонны швы, спаянные припоя ми, имеющими широкий интервал кристаллизации.

В зависимости от расположения трещины делят на три группы:

В основном металле ГТ и ХТ появляются под действием собственных напряжений, имеющих место при сборке, нагреве под пайку, кристаллизации металла шва и охлаждении паяного соединения. В основном металле трещины могут образовываться под действием расплавленного припоя. Их появлению может способствовать проникновение припоя по границам зерен основного металла, что ослабляет связи между ними. При наличии собственных напряжений или внешней нагрузки это при водит К образованию трещин.

Возникновение мелких пор, в том числе и непропаев, может вызвать выделение в процессе пайки газов, содержашихся в припое и образующихся при испарении отдельных компонентов флюсов и припоев. Усадочные раковины, поры и неспаи могут появиться также при недостаточном количестве внесенного при пайке припоя или слишком большом зазоре между кромками свариваемых деталей. Наличие адсорбированного слоя влаги во флюсе и на прутках припоя тоже способствует появлению пор инепропаев.

Шлаковые включения в паяном шве образуются вследствие плохой подготовки поверхности соединяемых элементов перед пай кой, наличия загрязнений (ржавчины, масла и т.д.), а также при длительном нагреве во время пайки, когда флюс, реагируя с основным металлом, переходит в шлак, плохо вытесняемый при поем. Избыток кислорода в пламени при пайке газовой горелкой также влечет за собой образование шлаковых включений.

К дефектам готового паяного изделия относятся деформации и коробление, вызванные неравномерными нагревом и охлаждением в процессе пайки, а также неправильной сборкой изделия под пайку.

Анализируя дефекты пайки, сварки, склеивания и причины их возникновения, можно утверждать, что для предотвращения образования дефектов в первую очередь необходимы строгое соблюдение технологии сварки, пайки, склеивания и надежный контроль качества в процессе производства.

Что такое ложная пайка

Михаил Нижник, генеральный директор, ООО «Группа МЕТТАТРОН»

Александр Черный, технолог, ООО «Группа МЕТТАТРОН»

В четвертой части цикла систематизируются дефекты, возникающие при монтаже печатных плат, причины их возникновения и способы предотвращения. Рекомендации основаны на результатах исследований фирмы «KOKI», Япония.

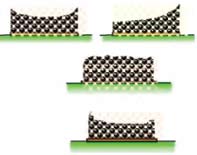

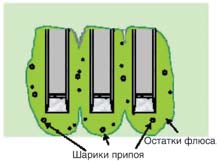

Рис. 49. Дефекты печати —

соскабливание, избыток пасты,

«хвосты»

ДЕФЕКТЫ ПЕЧАТИ

Типичные проблемы при работе с паяльными пастами, их причины и методы устранения.

Затекание пасты под трафарет при его загрязнении или деформации: при непрерывной печати паста затекает под трафарет, что вызывает образование шариков припоя и перемычек (см. рис. 50). Хотя степень затекания, в основном, определяется реологией паяльной пасты, корректировка следующих параметров позволит предотвратить появление данного дефекта:

— уменьшите давление ракеля до минимально необходимого, чтобы при проходе ракеля трафарет полностью очищался от паяльной пасты;

— проверьте точность совмещения апертур с контактными площадками;

— проверьте натяжение трафарета и равномерность прилегания к плате;

— откорректируйте апертуры в трафарете в сторону уменьшения (меньше размера контактной площадки);

— снизьте температуру в рабочем помещении: это повысит вязкость пасты;

— чаще производите очистку трафарета, при этом используйте специальные безворсовые материалы и отмывочные жидкости;

— обеспечьте надежную фиксацию печатных плат при нанесении паяльной пасты;

— снизьте скорость движения ракеля, если она без надобности слишком высока, поскольку это уменьшает тиксотропность пасты и делает её менее вязкой.

Рис. 50. Дефекты печати —

затекание пасты под трафарет

Паяльная паста остается в апертурах после отделения трафарета от печатной платы:

— проверьте, правильно ли подобрана толщина трафарета: возможно, площадь стенок апертур значительно больше площади контактных площадок, то есть конструкция апертур не соответствует стандарту IPC-7525;

— проверьте, правильно ли подобрана паяльная паста по типу зерна;

— отрегулируйте скорость отделения трафарета от печатной платы: возможно, она слишком высокая на начальном этапе;

Рис. 51. Дефекты печати —

недостаточное количество пасты

При нанесении паяльной пасты образуются перемычки:

— проверьте натяжение трафарета на раме и не деформирован ли он;

— если паста слишком вязкая, проконтролируйте температуру помещения, снизьте скорость перемещения ракеля. Если это не помогло, замените пасту;

— если размер апертур равен размеру контактных площадок, замените трафарет и проследите, чтобы размер апертур составлял 75―90% от размера площадок.

Неравномерные отпечатки паяльной пасты из-за плохого отделения пасты от апертур:

— проверьте скорость отделения трафарета от платы, чистоту трафарета и качество паяльной пасты.

— увеличьте давление и скорость перемещения ракеля для уменьшения вязкости.

— если дефекты расположены локально, проверьте фиксацию и плоскостность плат.

Соскабливание: давление ракеля слишком высоко, и он соскабливает верхнюю часть нанесенной пасты (см. рис. 49):

— отрегулируйте давление до минимально допустимого уровня;

— используйте металлический ракель;

— если размер апертуры больше 2×2 мм, замените трафарет, разделив большие апертуры на маленькие перемычками шириной 0,2 мм.

Избыточное количество пасты на контактных площадках:

— увеличьте давление ракеля;

— если кромка ракеля истерлась, замените ракель;

— устраните зазор между трафаретом и платой;

— обеспечьте надежную фиксацию печатных плат при нанесении пасты;

— замените трафарет на более тонкий;

— если отпечаток паяльной пасты больше размера контактной площадки, проверьте размер апертур.

«Хвосты» и приподнятые кромки:

— слишком высока скорость отделения трафарета. Уменьшите скорость отделения трафарета до минимально необходимой.

Смазанные края отпечатков паяльной пасты:

— печатная плата или трафарет сместились в процессе разделения, отрегулируйте этот процесс.

Смазывание отпечатков паяльной пасты после нанесения. Велик уровень вибрации при перемещении печатных плат от принтера до установщика:

— проверьте уровень вибрации на конвейере;

— в случае ручного переноса используйте специальную тару.

Растекание отпечатков паяльной пасты после нанесения:

— тщательно перемешайте пасту в течение минуты шпателем или в специальном миксере;

— поддерживайте в помещении температуру 20-25 °C и влажность 50–60%.

Смещение отпечатков паяльной пасты после нанесения:

— проконтролируйте точность совмещения трафарета с печатной платой.

Остатки паяльной пасты на печатной плате. Из-за этого в непредсказуемых местах возникают шарики припоя:

— чаще мойте трафарет;

— отмойте забракованные печатные платы погружением в раствор с последующим струйным ополаскиванием.

На подложку наносится недостаточное количество пасты — меньше 80% объема апертуры (см. рис. 51):

— недостаточное количество пасты на трафарете. Диаметр валика пасты должен находиться в пределах от 12,5 до 25 мм;

— слишком высокое давление ракеля, из-за которого апертуры забиваются;

— высыхание пасты на трафарете. Своевременно добавляйте свежую пасту на трафарет;

— неправильно подобрана паяльная паста по типу зерна. По минимальному габариту апертуры должно умещаться не менее 5 самых крупных зерен (рекомендовано — от 8).

Высыхание паяльной пасты:

— если паста очень быстро высыхает на трафарете, проверьте ее срок годности и температуру окружающей среды;

— направленный на трафарет поток воздуха из системы вентиляции ускоряет испарение флюса. Используйте защитные экраны.

Неправильная форма или недостаточное количество пасты в отверстиях для штыревых выводов: проверьте конструкцию трафарета на соответствие IPC-7525.

Рис. 52. Дефекты пайки — перемычки

ДЕФЕКТЫ ПАЙКИ

Перемычки и мостики припоя:

— на площадки подается слишком много пасты (см. рис. 52). Желательно уменьшить размер апертуры с учетом растяжения трафарета, степени осадки пасты, точности совмещения при печати. Примеры: если шаг элементов — 0,5 мм, ширина площадки 0,25 мм, ширина апертуры должна быть равна 0,235 мм. Если шаг элементов — 0,4 мм, ширина площадки 0,2 мм, то ширина апертуры — 0,185 мм;

— несовпадение местоположения компонентов и пасты (см. рис. 53);

— загрязнение печатной платы — чаще очищайте нижнюю сторону трафарета;

— слишком глубокая посадка компонентов (см. рис. 54). Отрегулируйте высоту сброса компонента установщиком.

— осадка паяльной пасты. Слишком большое напряжение сдвига из-за высокой скорости ракеля нарушает тиксотропные свойства пасты, и она теряет стойкость к осадке. С другой стороны, если температура в помещении выше 30°С, то вязкость пасты падает, и она также будет давать осадку. Снизьте скорость ракеля; температура в рабочем помещении должна быть в пределах 25±2,5°С;

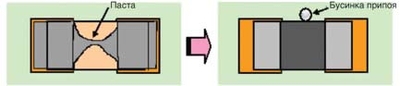

— образование перемычек под корпусом чип-элементов и бусинок припоя сбоку от чип-элементов из-за неправильной формы апертур. Корректируем апертуры, чтобы уменьшить количество пасты.

Рис. 53. Несовпадение компонентов и площадок с пастой

Рис. 54. Слишком глубокая посадка компонентов

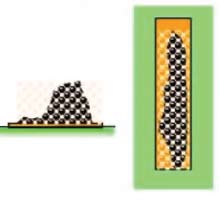

Рис. 55. Капиллярный подсос

Рис. 56. Образование бусинок припоя

Рис. 57. Уменьшение размеров апертур трафарета для сокращения

количества пасты

Образование бусинок припоя:

— уменьшите количество паяльной пасты, наносимой на контактные площадки;

— уменьшите давление при установке чип-компонентов;

— используйте специальную конструкцию апертур (см. стандарт IPC-7525);

— обеспечьте плавный набор температуры в зоне предварительного нагрева.

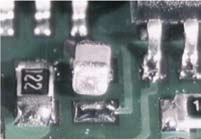

Образование шариков припоя (рис. 58). В эту группу входит пять дефектов.

— Шарики припоя возле выводов компонента могут появиться в результате неточного совмещения платы и трафарета и чрезмерного количества пасты, нанесенной на контактные площадки. Обеспечьте точное совмещение апертур с контактными площадками и/или уменьшите количество пасты.

— Крупные шарики припоя рядом с контактными площадками. Это происходит из-за выдавливания паяльной пасты при установке компонента и ее осадке. Уменьшите толщину трафарета и/или размер апертур, проверьте настройки установщика.

— Шарики припоя на контактных площадках и паяное соединение с низкой механической надежностью. Это говорит о неправильном выборе паяльной пасты. Замените пасту и проведите испытания на шарики припоя (IPC-TM-650, метод 2.4.43), а также поддерживайте влажность в рабочем помещении в пределах 30–70%.

— Хорошая смачиваемость контактных площадок и плохая смачиваемость выводов компонентов. Снизьте температуру сушки компонентов до 60 °C, чтобы выводы компонентов не так сильно окислялись.

— Единичные шарики на очень большом расстоянии от ближайшего компонента. Паста попадает туда из-за плохой очистки нижней стороны трафарета.

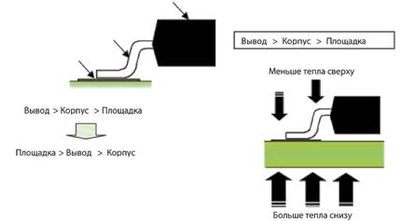

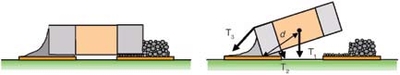

Рис. 58. Микросферы припоя

Выворачивание компонентов — эффект «надгробного камня» (tombstoning). Причина: на одной контактной площадке компонента припой уже расплавился, а на другой — еще нет. Сила поверхностного натяжения, возникшая на капле расплавленного припоя, заставляет подняться один из торцов чип-компонента над контактной площадкой (рис. 60).

Рис. 59. Выворачивание,

поднятие компонентов

Влияющие на выворачивание факторы:

— неправильный размер апертур;

— неаккуратное размещение компонентов при монтаже;

— несоответствие объема наносимой пасты размеру площадки;

— разная смачиваемость у разных выводов одного компонента в случае их чрезмерного окисления или высокой загрязненности;

— ошибки при конструировании печатной платы.

Рис. 60. Силы, действующие на компонент при выворачивании: Т1 — момент силы веса компонента; Т2 — момент сил натяжения расплавленного припоя под компонентом; Т3 — момент сил натяжения расплавленного припоя на боковой стенке компонента. Условие, при котором происходит выворачивание: Т1 + Т2 Паяльные пасты: Все о главном. Часть 1

Р. Ш. Ягудин Надежность паяных электрических соединений

В настоящее время при изготовлении, ремонте и эксплуатации аппаратуры автоматики, телемеханики и связи используется в основном объемный монтаж. Надежность аппаратуры с объемным монтажом в значительной степени зависит от надежности паяных электрических соединений.

Надежность паяных соединений во многом определяется чистотой поверхностей и оптимальным зазором между спаиваемыми металлами, гарантирующим проникновение в них жидкого припоя, равномерным нагревом выводов элементов на 30—50° С выше температуры полного расплавления припоя.

Конструкция паяного узла должна обеспечивать хорошее затекание припоя в зазор между выводами спаиваемых элементов, неподвижность выводов в процессе пайки и уменьшение влияния внешних механических нагрузок на соединения в процессе эксплуатации аппаратуры.

Флюс должен удалять окисную пленку с поверхностей спаиваемых выводов, защищать их от окисления в процессе пайки и способствовать лучшему затеканию расплавленного припоя в зазор между выводами. Оставшийся в местах пайки флюс не должен вызывать коррозии и изменять электрическое сопротивление изоляции.

Припой выбирают с учетом температуры, при которой наступает активность флюса. При этом температура плавления припоя должна быть на 20—40° С выше рабочей температуры флюса.

Наибольшее применение при пайке находят припои типов ПОС-61, ПОС-50 и ПОС-40 с температурой полного расплавления соответственно 185, 210 и 235° С. Для лужения, а в некоторых случаях и для пайки электрических соединений в сочетании с активизированными флюсами применяют легкоплавкие припои: ПОСВ-33 (22% олова, 51% свинца и 27% вис¬мута) с температурой пайки 180° С; ПОСК-47 (47% олова, 30% свинца и 17% кадмия) с температурой пайки 190° С; ПОСК-50 (50% олова, 32% свинца и 18% кадмия) с температурой пайки 195° С или припой Розе (28% свинца, 22% олова, 50% висмута) с температурой пайки 144° С. Однако соединения, выполненные этими припоями, обладают недостаточной механической прочностью и надежностью.

Режим процесса пайки (степень и продолжительность нагрева) выбирается с учетом свойств флюса, основных металлов и припоя. Также необходимо учитывать отрицательное влияние повышенного температурного режима пайки на надежность полупроводниковых приборов.

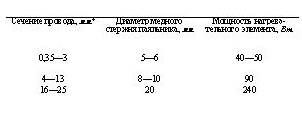

Наиболее распространенным методом соединения элементов при объемном монтаже является пайка паяльником. Для получения паяных соединений высокого качества большое значение имеют выбор паяльника и его подготовка к пайке. Рабочий конец медного стержня паяльника (лезвия) запиливают под конус (с углом 45°), зачищают и облуживают. Форма и длина медного стержня паяльника должны быть удобные для работы, а температура лезвия паяльника во время работы должна поддерживаться постоянной.

Нестабильность режима пайки (продолжительность и температура нагрева) является одной из причин снижения качества паечных соединений. Нарушение режима может происходить из-за изменения напряжения питания нагревательного элемента, изменения длины медного стержня и несоответствия массы паяльника массе спаиваемых деталей.

Изменение напряжения питания нагревательного элемента + 10% изменяет температуру лезвия паяльника также на +10%- Уменьшение длины медного стержня (за счет сгорания во время работы) вызывает возрастание температуры лезвия паяльника, что ведет к перегреву припоя и снижению качества соединений. Поэтому, когда длина наружной части стержня уменьшится до 30 мм, его необходимо заменять.

Масса медного стержня паяльника и мощность электрического нагревательного элемента должны обеспечивать аккумуляцию такого количества тепла, чтобы при соприкосновении лезвия паяльника с паяемыми деталями температура нагрева припоя в месте пайки не опускалась ниже 250° С для припоя ПОС-61, 270—280° С для ПОС-50 и 280—300° С для ПОС-40.

Рекомендуемые размеры медного стержня и мощность нагревательного элемента паяльника при пайке проводов различных диаметров указаны в таблице.

Температура лезвия паяльника считается нормальной, если припой быстро плавится, но не скатывается с лезвия, а канифоль сгорает не мгновенно, некоторое время оставаясь на плоскости лезвия в виде кипящих капель.

Место пайки необходимо хорошо прогревать паяльником до обеспечения полного расплавления припоя и его стекания во все зазоры между соединяемыми деталями. Лезвие стержня паяльника должно соприкасаться с местом пайки по возможности наибольшей площадью.

Показателем достаточного нагрева места пайки является полное расплавление припоя и его жидкое текучее состояние. Во избежание перегрева деталей в местах соединений пайку следует выполнять быстро, не дольше 5 сек.

Наиболее высокая надежность паечных соединений объемного монтажа достигается при их пайке припоем ПОС-61. При этом рекомендуется использовать трубчатый припой, который представляет собой пустотелую трубку небольшого диаметра, заполненную флюсом.

Флюс подводится к месту пайки подогретым, что увечичивает его активность и улучшает качество пайки. Рекомендуется также применять трубчатые припои, имеющие несколько каналов, заполненных флюсом. Трубчатые припои изготовляют с наружным диаметром от 1 до 5 мм и внутренним от 0,5 до 2,5 мм.

В пайках объемного монтажа часто встречаются ложные пайки, когда припой, полностью покрывая место спая и имея блестящую поверхность, не обеспечивает хорошего электрического соединения. Основная причина возникновения таких дефектов заключается в неудовлетворительной подготовке мест пайки.

При подготовке места пайки необходимо, чтобы выводы навесных элементов, концы проводов после снятия с них изоляции, лепестки и контакты были очищены от пленок окислов, краски, лака, жира и других загрязнений и хорошо облужены припоем.

Кроме того, должен быть обеспечен свободный доступ к месту пайки без опасности нанесения повреждения соседним элементам, а все вспомогательные работы (сверление, крепление лепестков и т. п.) нужно сделать до момента пайки.

В процессе пайки необходимо соблюдать следующие основные условия:

-провода требуемой длины и формы и выводы деталей изготовляют перед пайкой и вне прибора;

-подгонку сопрягаемых деталей, загибание концов у проводов и деталей производят до пайки (в холодном состоянии);

-обеспечивают неподвижность соединяемых деталей во время пайки и смачивание флюсом перед пайкой (если припой не трубчатый);

-провода диаметром более 0,5 мм закрепляют путем продевания концов в отверстие лепестка контакта (концы изгибают в виде крючка и обжимают). Провода диаметром менее 0,5 мм перед пайкой обматывают вокруг тела лепестков или контактов;

-не присоединяют внахлестку несколько проводов к одному лепестку или контакту.

-Провода обязательно закрепляют перед пайкой между собой на лепестке или контакте путем скручивания и обжатия (общее количество проводов у одного лепестка или контакта не более трех);

-нельзя соединять пайкой свободно висящие провода.

Любой процесс пайки объемного монтажа должен заканчиваться контролем качества паяного соединения. При этом каждое соединение осматривают невооруженным глазом, а в случае необходимости — с помощью лупы 5—10-кратного увеличения.

Соединения, на которых обнаруживают раковины, трещины, сквозные прожоги, наплывы, острые выступы и другие недостатки, подвергают повторной пайке. Перед повторной пайкой тщательно удаляют старый припой. Соединения, на которых не обнаружены дефекты, закрашивают цапонлаком.

При оценке надежности паяных электрических соединений необходимо учитывать возможные причины возникновения отказов, среди которых различают отказы, обнаруженные сразу же после окончания монтажа, и отказы, происшедшие спустя несколько недель, месяцев после пуска аппаратуры в эксплуатацию.

Причинами первых отказов в большинстве случаев являются дефекты материалов или метода пайки, причинами вторых — неправильная конструкция паяного узла и преждевременное ухудшение физико-химических свойств припоя, вызванное неудовлетворительным выбором режима пайки.

Оценивать уровень надежности паяных электрических соединений наиболее целесообразно по статистическим данным отказов, полученным при эксплуатации аппаратуры в реальных условиях или ее испытании на надежность. Анализ отказов позволяет установить причины их возникновения и внести соответствующие изменения в конструкцию паяного узла или технологический процесс пайки.

Обратите внимание на полезные ответы в этой теме!

«. Для проводов, резисторов, конденсаторов и т. п. применяют припой ПОС-40, состоящий из 40% олова, 58% свинца и 2% сурьмы. Для защиты припоя и спаиваемых контактных поверхностей от окисления применяют бескислотные флюсы — натуральную канифоль или ее раствор в этиловом спирте с весовым соотношением 1 : 6.

При применении канифоли спаиваемые поверхности тщательно очищают от окислов, а в некоторых случаях и лудят. В качестве бескислотного флюса применяют стеарин, например, при пайке свинцовых муфт или оболочек кабеля.

Для монтажных работ также широко применяют припой ПОС-6О, содержащий 60% олова и 40% свинца. Указанные припои могут быть изготовлены на месте, так как технология их изготовления проста: сначала расплавляют свинец, а затем небольшими частями добавляют олово и присадки.

Для ускорения процесса пайки электромеханик Ф. Г. Коротких рекомендует пользоваться флюсом, составленным из хлористого аммония (нашатыря) и глицерина в весовой пропорции 5 : 95.

Чтобы нашатырь растворился, смесь подогревают над электрической плиткой или паяльной лампой. При пайке с этим флюсом отпадает необходимость в зачистке проводов, окисления пайки не наблюдается. «

art29 добавил 24.06.2012 в 16:36

При пайке элементов схем нагреву подвергаются не только соединяемые участки узлов и деталей, но и сами элементы схем: резисторы, конденсаторы и т. д.

Стремясь обеспечить высокое качество соединения, нередко перегревают элементы схем особенно малогабаритные, а это, как известно, приводит к снижению надежности этих элементов и, в конечном счете, к снижению надежности схемы в целом.

Можно применять, как говорят, набор паяльников: для каждого элемента — паяльник своего размера.

Однако это экономически не оправдывается и снижает производительность труда, то же происходит и в случае применения теплоотводов.

Я создал и успешно применяю схему паяльника с регулятором, который автоматически поддерживает нужную температуру жала паяльника в зависимости от номинальных мощностей резисторов, выпускаемых промышленностью для электронных схем.

Другие элементы приравниваются к таким резисторам по сечению и длине выводов, либо по известным для них величинам нагрева.

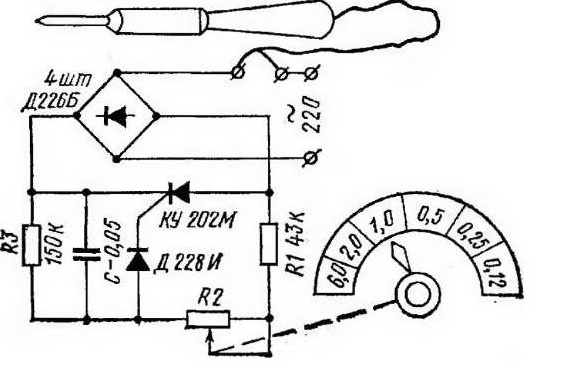

Устройство состоит из выпрямительного моста на четырех диодах типа Д226Б.

В одну из диагоналей моста включен тиристор типа КУ202М (управляемый переключающий диод с тремя последовательно включенными переходами p-n).

Схема управления тиристором содержит резисторы R1, R2, R3 а также конденсатор C емкостью 0,05 мкФ и динистор типа Д228И (неуправляемый переключающий диод с двумя последовательно включенными переходами р—n).

Угол открывания тиристора, иначе говоря его сопротивление в качестве нагрузки на вы-прямительный мост, зависит от времени заряда конденсатора С. А это время может регулироваться переменным резистором R2, указывающим на шкале мощность резисторов или приравненных к ним элементов, которые допускается паять при данном положении регулятора.

По мере заряда конденсатора С напряжение на нем достигает уровня, при котором срабатывает денистор. Тиристор открывается и соответственно углу открывания начинает пропускать ток той или другой величины.

В результате определенной нагрузки на диагонали моста устанавливается определенный переменный ток, протекающий через обмотку паяльника, а следовательно, и нужная температура жала паяльника.

Можно расширить диапазон регулирования нагрева паяльника, применяя сменные жала различной теплоемкости.

| Для ускорения процесса пайки электромеханик Ф. Г. Коротких рекомендует пользоваться флюсом, составленным из хлористого аммония (нашатыря) и глицерина в весовой пропорции 5 : 95. |

МЕРОПРИЯТИЯ

для руководителей ШЧ против потери контактов в монтаже.

МЕРОПРИЯТИЯ

для ШНС против потери контактов в монтаже.

МЕРОПРИЯТИЯ

для ШН против потери контактов в монтаже.

1. Электромеханик СЦБ должен знать всё, что ему объяснил старший электромеханик и исполнять это.

2. Электромеханик СЦБ должен понимать, что его труд гораздо благодарнее путейского, так как один раз скрупулезно наведенный порядок на стативе, питающей, релейном шкафу, кабельной муфте и т.д. позволит создать многолетний задел в надежной работе и спокойной личной жизни, в то время как путейцы помногу раз делают выправку пути в одном и том же месте или перебирают изолирующие стыки, так как поезда постоянно бьют и бьют путь.

3. Электромеханик СЦБ должен обладать элементарной слесарной и конструкторской смекалкой, знанием принципиальных и монтажных схем, технологии обслуживания устройств ЖАТ. Если этого не дано – переводите его в инженеры составлять факторный анализ с выведением причинно – следственных связей в допускаемых отказах в работе устройств СЦБ.