Что такое линейный крановый узел

Как используют крановый узел на магистральном газопроводе

Крановый узел магистрального газопровода используют при прокладке любого трубопровода, предназначенного для передачи сжиженных или газообразных веществ. Он необходим для управления потоками. Устройство может монтироваться на линейном отрезке, обслуживать компрессорные, перекачивающие, распределительные и насосные станции.

Назначение магистрального газопровода

Магистральный газопровод — это трубопровод, построенный специально для транспортирования природного газа с месторождения к перерабатывающим заводам. Магистраль является частью Единой системы газоснабжения России. К таким трубам подсоединяются ответвления, которые доставляют энергоноситель к населённым пунктам.

Магистральные трубопроводы бывают следующих видов:

Сечение газопроводов может варьироваться от 720 мм до 1420 мм. За год сооружение пропускает примерно 30−35 млрд куб. м.

Системы прокладывают разными способами:

Также существуют и подводные. Они строятся в тех случаях, когда газ нужно доставить с подводного месторождения.

Обычно магистральными газопроводами управляют государственные компании. Они должны следить за состоянием конструкции, а также нанимать и повышать квалификацию рабочих.

Крановый узел

В магистральный газопровод входит непосредственно трубопровод, а также все ответвления, сечение которых не превышает 1420 мм. Максимальное избыточное давление составляет 10 мПа.

В газопроводный комплекс, кроме труб и крановых узлов, входят такие составные:

Лупинг — это трубы, которые прокладываются параллельно к главному трубопроводу. Их укладывают в тех случаях, когда нужно увеличить производительность. Местоположение может быть абсолютно любым.

Крановые узлы в системе необходимы для отключения конкретных участков трассы. Их устанавливают каждые 20 км вместе с байпасной обвязкой. Также запорные механизмы на отводах, перед различными преградами, на подходах к станциям.

Краны могут иметь пневмогидравлический, пневматический или ручной привод. Рядом с ними монтируются продувочные свечи. Они необходимы для опустошения отключённого участка во время проведения ремонтных работ.

Лекция 2 Линейная часть магистрального газопровода

Линейная часть магистрального газопровода и ее состав

Линейная часть – часть магистрального газопровода, объединяющая компрессорные станции и другие объекты магистрального газопровода в единую газотранспортную систему для передачи природного газа от промыслов к потребителям.

Линейная часть МГ, состоит из газопроводов (газопроводов-отводов) с ответвлениями и лупингами, ТПА, переходами через естественные и искусственные препятствия, расходомерными пунктами, узлами пуска и приема ВТУ, пунктов регулирования давления газа, конденсатосборников и устройств для ввода метанола, емкостей для разгазирования конденсата, установок электрохимической защиты газопроводов от коррозии, линий и сооружений оперативно-технологической и диспетчерской связи, устройств контроля и автоматики, систем телемеханики, систем электроснабжения линейных потребителей, противопожарных средств, ИТСО, противоэрозионных и защитных сооружений, зданий и сооружений (дороги, вертолетные площадки, дома линейных обходчиков и т.п.), знаков безопасности и знаков закрепления трассы.

ЛЧ МГ предназначена для транспортировки газа. Для обеспечения транспортировки газа предусматривают выполнение основных технологических операций:

— очистку полости МГ от твердых и жидких примесей посредством пропуска очистных устройств;

— ввод при необходимости метанола в полость ЛЧ МГ с целью предотвращения образования газогидратов или их разрушения;

— перепуск газа между отдельными газопроводами по внутрисистемным или межсистемным перемычкам, отключение и ввод в работу отдельных участков газопроводов.

Эксплуатационную надежность ЛЧ МГ обеспечивают:

— контролем состояния газопроводов ЛЧ обходами, объездами, облетами трассы с применением технических средств;

— поддержанием в работоспособном состоянии газопроводов ЛЧ за счет технического обслуживания, выполнения диагностических и ремонтно-профилактических работ, реконструкции;

— модернизацией и реновацией морально устаревшего и изношенного оборудования;

соблюдением требований к охранным зонам и минимальным расстояниям до населенных пунктов, промышленных и сельскохозяйственных предприятий, зданий и сооружений.

Филиалы ЭО составляют технические паспорта на участки газопроводов в границах обслуживания.

В технические паспорта участка МГ вносят проектные характеристики и сведения о проведенных диагностических обследованиях, ремонтно-профилактических, аварийно-восстановительных работах, капитальных ремонтах и реконструкции газопроводов в течение месяца после оформления документации на выполненные работы.

Структура линейной части

Наиболее распространенными диаметрами магистрального газопровода являются диаметры 1220 и 1420мм.

Магистральные газопроводы имеют давление 5,5МПа, 7,4МПа, 9,8МПа и 11,8МПа.

Магистральный газопровод сооружают постоянного или переменного диаметра в одну или несколько ниток.

Многониточные газопроводы, как правило укладываются в одном технологическом коридоре. Расстояние между нитками выбирается по СТО Газпром 2-2.1-249–2008 с учетом рельефа местности. Нитки газопровода, для повышения надежности и возможности отключения отдельных участков для производства ремонтных работ, соединяются перемычками.

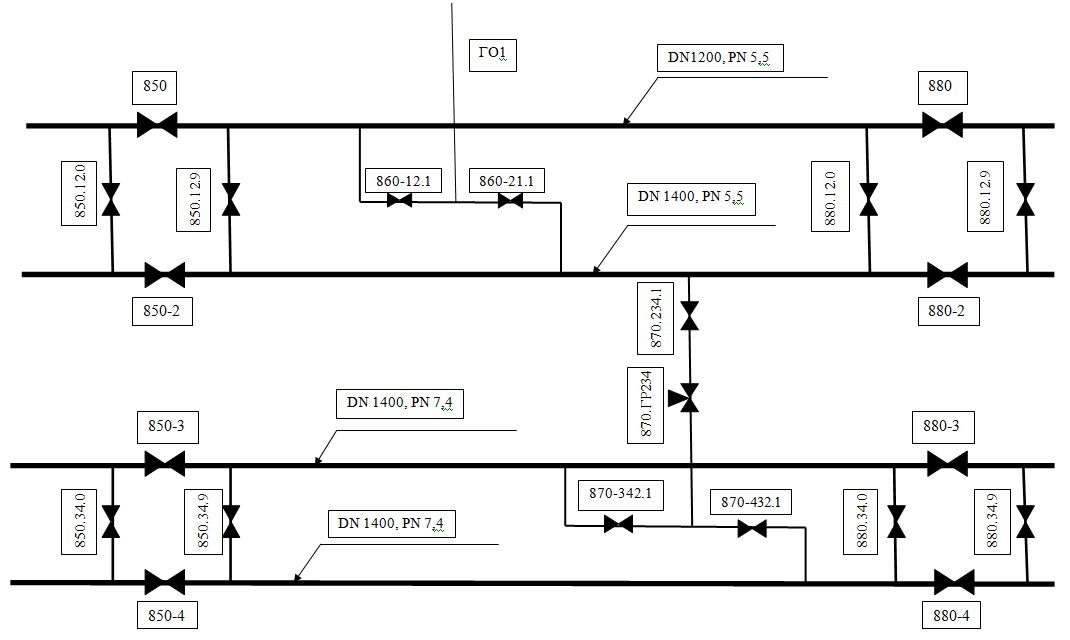

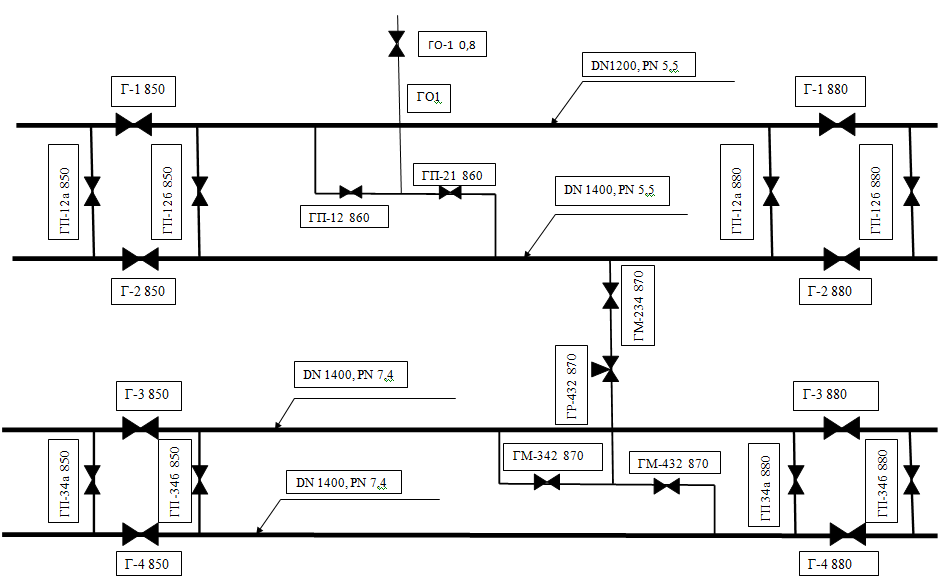

Структура линейной части представлена на рисунке 3 и 4.

Обозначение ТПА приведено согласно СТО Газпром 2-3.5-454-2010 «Правила эксплуатации магистральных газопроводов».

Обозначение ТПА приведено согласно Приказа 611 «О наименовании газопроводов, газораспределительных станций (ГРС), компрессорных станций, цехов и единой нумерации запорной арматуры в ООО «Газпром трансгаз Ухта».

Перемычка – газопровод, соединяющий между собой магистральные газопроводы или системы и предназначенный для их межсистемных перетоков. Перемычки бывают внутрисистемные и межсистемные. Первые соединяют газопроводы с одинаковыми рабочими давлениями, вторые с разными. Во втором случае обязательным элементом ТПА размещаемым на перемычке является регулятор давления.

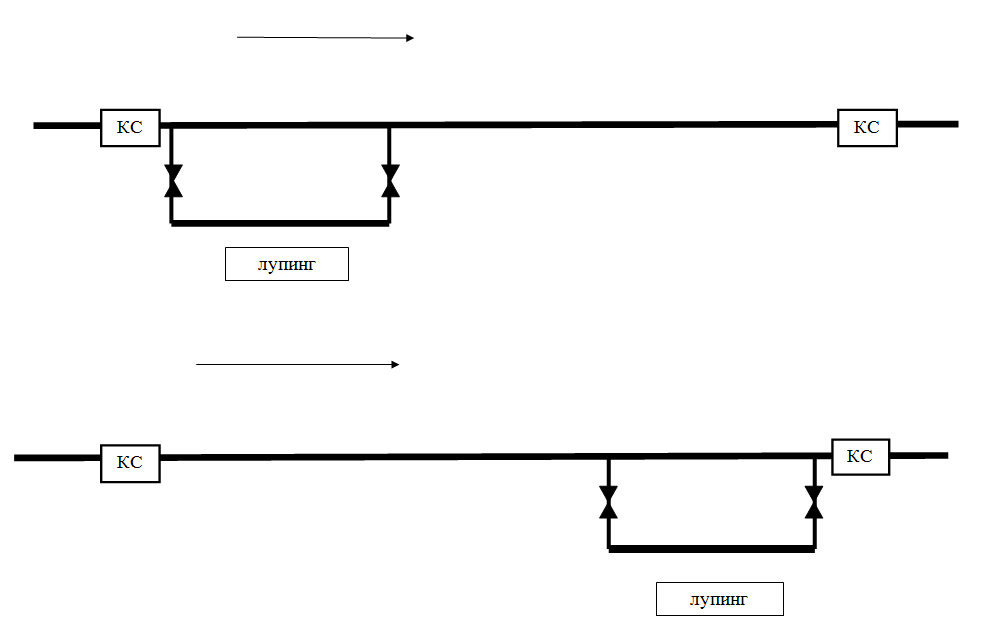

Лупинг

Для увеличения пропускной способности отдельных участков параллельно основному газопроводу укладывается лупинг.

Лупинг – газопровод, проложенный параллельно основному газопроводу на отдельных его участках, соединенный с ним перемычками и предназначенный для увеличения пропускной способности и (или) для повышения надежности работы газопровода. Лупинг сооружается на участке между двумя КС, в первой половине (первой трети) участка либо второй половине (третьей трети) участка.

Линейный крановый узел

Линейный крановый узел предназначен для отключения участка газопровода, освобождения его от газа, заполнения газом и включения в работу после выполнения ремонтных работ. Включает в себя, линейный кран, обводной трубопровод с двумя последовательно установленными кранами, выпускной трубопровод с краном.

Обвязка линейных крановых узлов и кранов перемычек должна выполняться с устройством линии дополнительного байпаса DN = 50-150 мм с двумя кранами. Запорная арматура на линейной части МГ, должна быть оснащена системами дистанционного и местного управления, резервирования импульсного газа, техническими манометрами для измерения давления газа до и после арматуры, трубопроводной обвязкой.При отсутствии системы дистанционного управления линейную запорную арматуру оснащают автоматом аварийного закрытия. Отбор импульсного газа в систему резервирования следует предусматривать как до крана, так и после него, в ресивер с обратным клапаном на входе и внешних фильтров-осушителей. Минимальная высота прокладки импульсных трубопроводов в местах прохода персонала рекомендуется не менее 2,2 м. Трубки отборов импульсного газа имеют изолирующие вставки перед узлами управления. Объем газа в резервуаре должен обеспечивать двухразовое переключение запорной арматуры. Территорию крановых площадок защищают от поверхностных вод, планируют и покрывают неткаными материалами (в случае необходимости), засыпают твердым сыпучим материалом (гравий, щебень и т.п.). Территорию вокруг крановых площадок на расстоянии 5 м от ограждения освобождают от растительности. Надземную часть ЛЧ ограждают. Ограждение выполняют высотой не менее 2,2 м и поддерживают в исправном состоянии.

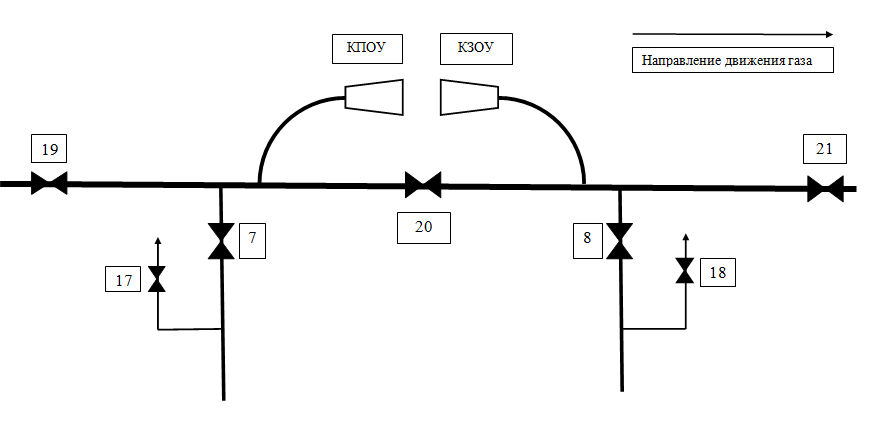

Схема линейного кранового узла представлена на рисунке 6.

Рисунок 6 – Схема кранового узла

| Номер | Наименование крана | Место установки |

| 1234 | Линейный (охранный) | Цифры соответствуют километражу расположения его на газопроводе |

| 1234.1 | Обводной | Первый по ходу газа в трехкрановой обвязке линейного крана |

| 1234.2 | Обводной | Второй по ходу газа в трехкрановой обвязке линейного крана |

| 1234.3 | Свечной | Общая свеча в трехкрановой обвязке |

| 1234.4 | Обводной | Линейный кран |

| 1234.5 | Свечной | Газопровод на линейном кране |

| 1234.6 | Свечной | Газопровод после линейного крана |

| 1234.7 | Отводной | Отвод от газопровода |

| 1234-2 | Линейный (охранный) | Кран второй нитки |

| 1234.12.0 | На перемычке | Индекс 12 указывает перемычку между нитками 1 и 2. Индекс 0 указывает на положение перемычки до линейного крана |

| 1234.21.0 | На перемычке | При наличии на перемычке двух кранов, индекс 21 обозначает кран на перемычке со стороны второй нитки |

| 1234.21.9 | На перемычке | Индекс 9 обозначает расположение перемычки после линейных кранов |

| 1234-2.1 | Обводной | Первый по ходу газа в трехкрановой обвязке линейного крана второй нитки |

| 1234-2.2 | Обводной | То же, но второй по ходу газа |

| 1234-2.3 | Свечной | Общая свеча в трехкрановой обвязке |

| 1234-2.4 | Обводной | Линейный кран второй нитки |

| 1234-2.5 | Свечной | Газопровод до линейного крана второй нитки |

| 1234-2.6 | Свечной | Газопровод после линейного крана второй нитки |

| 1234-12.1 | Обводной | Установленный на перемычке кран со стороны первой нитки |

| 1234-21.1 | Обводной | То же, на кране со стороны второй нитки |

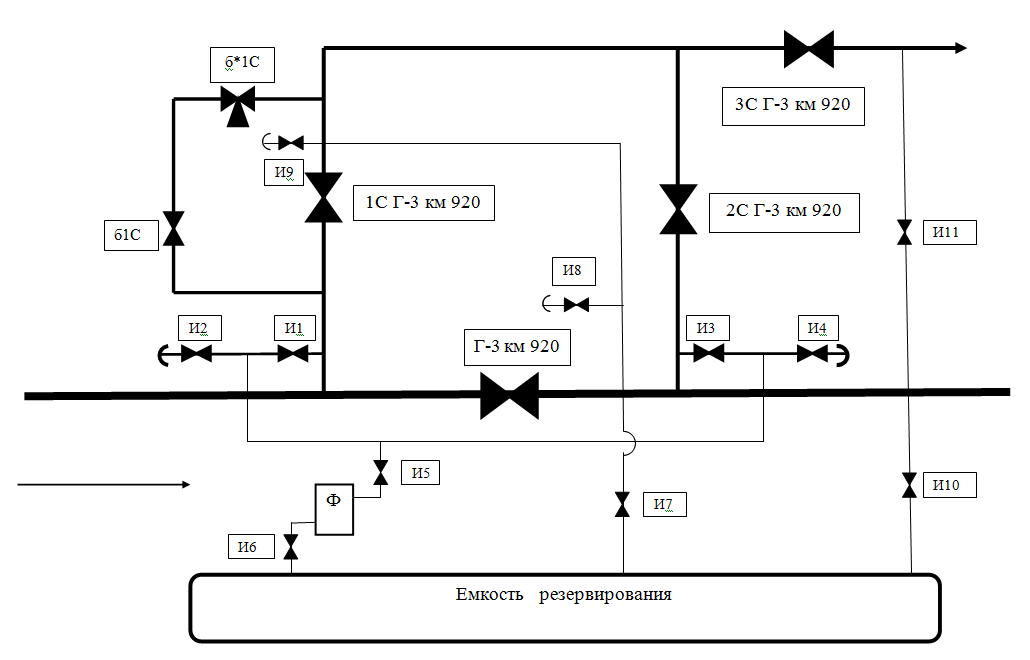

Узел подключения КС

Узел подключения КС предназначен для подключения КС к магистральному газопроводу.

Кран №20 (секущий) разделяет газопровод на зоны с различными давлениями. Нормальное положение (при работающей КС) – закрытое.

Краны № 19 и 21 называются охранными, предназначены для отключения в случае аварии участка непосредственно примыкающего к КС от магистрального газопровода. Охранные краны располагаются от границ узла подключения на расстоянии:

при DN 1400 мм – 1000 м;

DN 1000 – 1400 мм – 750 м;

DN менее 1000 мм – 500 м.

Краны №7 и 8 установлены на входном и выходном трубопроводе (шлейфе) соответственно и служат для отключения КС от магистрального газопровода.

Краны №17 и 18 выпускные (свечные). Они служат для сброса в атмосферу газа из всех трубопроводов КС при остановках КС и при продувках коммуникаций КС при заполнении их газом.

Вся трубопроводная арматура на узлах подключения монтируется в подземном исполнении.

Схема узла подключения компрессорного станции представлена на

Рисунок 7 – Схема узла подключения КС

Линейная часть газопровода

Линейная часть – основная составляющая часть магистрального трубопровода, она представляет собой непрерывную нить, сваренную из отдельных труб и уложенную тем или иным способом в зависимости от особенностей ее эксплуатации и природно-климатических условий местности.

К линейной части относятся лупинги и отводы от основной магистрали, отключающая и запорная арматура, переходы через естественные и искусственные препятствия, узлы запуска и приема очистных устройств, компенсаторы и конденсатосборники, а также системы электрохимической защиты газопровода от коррозии и вдольтрассовые дороги.

Наиболее часто встречающимися диаметрами магистральных газопроводов и газопроводов-отводов являются: 530 мм, 720 мм, 820 мм, 1020 мм, 1220 мм и 1420 мм. МГ имеют давление 4,0 МПа, 5,5 МПа, 6,4 МПа и 7,5 МПа. В настоящее время проектируются МГ на давление 8,4 МПа и рассматриваются МГ на давление 10 МПа.

МГ сооружают постоянного или переменного диаметра в одну или несколько ниток, которые укладывают параллельно. Параллельные нитки могут быть как на всем протяжении МГ, так и на отдельных его участках.

Параллельные трубопроводы, уложенные на отдельных участках газопровода для увеличения производительности и надежности его работы, называются лупингами.

Крановые узлы размещают на линейной части магистрального газопровода не реже чем через 30 км, которые включают запорные устройства (краны), обводные и продувочные линии. Кроме того крановые узлы размещают на обоих берегах водных двухниточных переходов, на всех отводах от магистральных газопроводов, на участках примыкающих к компрессорным станциям, на расстоянии 500–700 м до границ их территории, на свечах и факелах для сброса газа.

В качестве запорной арматуры применяют краны, задвижки и вентили.

В последнее время на магистральных газопроводах используют шаровые равнопроходные краны со сферическим затвором и пневмогидроприводом. Начиная с Dу = 1000 мм изготавливают два типа этих кранов: для колодезной и бесколодезной установки.

Задвижки ставят на газопроводах Dу = 50–700 мм на давление до 6,4 МПа. Вентили применяют на трубках контрольно-измерительных приборов.

Переходы газопроводов через большие судоходные реки обычно выполняются двумя–тремя нитками подводных трубопроводов, называемых дюкерами. Пропускная способность одного дюкера обычно составляет 70 % от всего транспортируемого газа. Дюкер выполняют из труб с утолщенной стенкой, покрывают антикоррозионным покрытием весьма усиленного типа, балластируют железобетонными, иногда чугунными пригрузами для придания отрицательной плавучести и заглубляют на 0,5-1 м в грунт от дна реки.

На пересечении нешироких рек, например горных с быстрым течением, а также ущелий и глубоких оврагов сооружают, как правило, воздушные переходы газопроводов балочной, подвесной, вантовой, арочной конструкций.

Под автомобильными и железными дорогами МГ прокладывают в гильзах (стальном кожухе), диаметр которого на 200 мм больше диаметра газопровода, концы гильзы герметизируют, а к полости присоединяется свеча, удаляемая от дороги не менее чем на 25 м, и поднимается над землей не менее 5 м.

Для сбора и удаления конденсата из газопровода устанавливаются конденсатосборники, размещаемые в наиболее низких местах МГ.

Возможность аварийных ситуаций на газопроводах требует обеспечения разрывов между осями газопроводов и строениями населенных пунктов. Так, для газопроводов диаметром 1020–1420 мм расстояние до городов и населенных пунктов, отдельных промышленных предприятий, зданий в три этажа и более, железнодорожных станций и аэропортов должно быть не менее 350 м при подземной и 700 м при наземной и надземной прокладке, до железных и автомобильных дорог при подземной укладке 200 м и при наземной и надземной 300 м, до мостов и территории КС при подземной укладке 250 м и при наземной и надземной 375 м, до отдельно стоящих небольших зданий 200 м, до ГРС при подземной укладке 175 м, при наземной и надземной 250 м.

Расстояние между осями трубопроводов см. табл. 4.1.

Расстояние между осями проектируемого и действующего

магистральных газопроводов, м

| Диаметр, мм | На землях не сельскохозяйственного назначения, м | На землях сельскохозяйственного назначения (при снятии и восстановлении плодородного слоя), м |

| До 400 400–700 700–1000 1000–1200 1200–1400 |

На период строительства для ведения работ по сооружению газопровода отводят полосу отчуждения, которая зависит от диаметра газопровода и условий местности, и составляет 20-45 м (см. табл. 4.2).

Ширина полосы земель отчуждения одного подземного

| Диаметр, мм | На землях не сельскохозяйственного назначения, м | На землях сельскохозяйственного назначения (при снятии и восстановлении плодородного слоя), м |

| До 400 400–700 700–1020 1020–1220 1220–1420 |

Линейную часть магистральных газопроводов укладывают подземным, полуподземным, наземным и надземным способами.

Подземная укладка наиболее широко применяемый способ (98% от общего объема линейной части МГ). При этом отметка верхней образующей трубы располагается ниже отметки поверхности грунта. Трубопровод укладывают в траншею на глубину 0,8 м от поверхности земли до верхней образующей трубы.

Засыпка трубопровода грунтом осуществляется с необходимостью обеспечения упругого радиуса изгиба трубы для конкретного рельефа местности, теплотехнических требований, использования минерального грунта для балластировки или удержания трубопровода от всплытия на обводненных участках. Для балластировки или удержания труб в проектном положении используются также бетонные и чугунные грузы и анкерные устройства.

Подземная укладка наиболее экономична. Однако, на участках многолетнемерзлых грунтов, горных выработок со значительным смещением грунтов, в районах активных оползней и на участках пересечения горных рек с быстрым течением и сильно размываемыми руслами практически не применяется.

Полуподземная прокладка предусматривает сооружение трубопровода, при котором нижняя образующая трубы расположены ниже, а верхняя выше поверхности грунта.

Наземная укладка характеризуется тем, что нижняя образующая трубы имеет отметку на уровне дневной поверхности грунта, или несколько выше нее (на грунтовой подушке) или ниже.

Наземную и полуподземную способы укладки используют в сильно обводненных и заболоченных районах и при наличии засоленных почв. При этом трубопровод обваловывается привозным или местным грунтом.

Преимущества этих способов в том, что они позволяют избежать дорогостоящей балластировки трубопровода и ограничивает влияние трубопровода на грунт в условиях многолетней мерзлоты. Однако применение данных способов укладки весьма ограничено, так как устройство грунтового валика нарушает естественное состояние поверхности земли, естественный водосток, создает искусственное препятствие для движения транспорта.

Надземная укладка – это сооружение трубопровода над землей на опорах. Ее применяют в тех случаях, когда по технико-экономическим соображениям исключаются описанные выше способы: при переходах через искусственные и естественные препятствия, участки горных выработок и многолетнемерзлых грунтов.

Основным эксплуатационным показателем МГ является его расчетная пропускная способность.

Пропускной способностью газопровода или его участка называется максимальное количество газа, которое может быть передано в сутки при установившемся режиме.

Производительностью магистрального газопровода или его участка называется количество газа, поступающего в него за год.

Расчетная пропускная способность МГ, необходимая для обеспечения заданной производительности, определяется из соотношения:

где Vсут – суточная пропускная способность, млн. м 3 /сут в стандартных условиях; Vгод – производительность газопровода, млн. м 3 /год; Кгод – среднегодовой коэффициент неравномерности потребления газа; для МГ без хранилищ Кгод = 0,85, для отводов Кгод = 0,75.

Пропускная способность МГ выражается формулой:

где d – внутренний диаметр газопровода, мм; рн и рк – начальное и конечное абсолютное давление, кгс/см 2 ; λ – коэффициент гидравлического сопротивления газопровода; ρ – относительная плотность газа; Zср – средний по длине коэффициент сжимаемости газа; Тср – средняя по длине газопровода температура, L – длина расчетного участка, км.

Из формулы (4.2) видно, что при прочих равных условиях пропускная способность газопровода пропорциональна его диаметру в степени 2,5. Поэтому удалось с увеличением d значительно увеличить его пропускную способность.

Увеличивается производительность при повышении давления или прокладкой нескольких линий газопроводов.

Дистанционное управление кранами осуществляют при помощи узлов управления ЭПУУ-2, ЭПУУ-3, УУП-1 УУП-2. Конструкция их позволяет управлять краном по программе, обеспечивающей герметизацию крана после его закрытия. Их устанавливают на крановой площадке.

Узел ЭПУУ-2 предусматривает и ручное управление путем воздействия на педальки электропневмоклапанов.

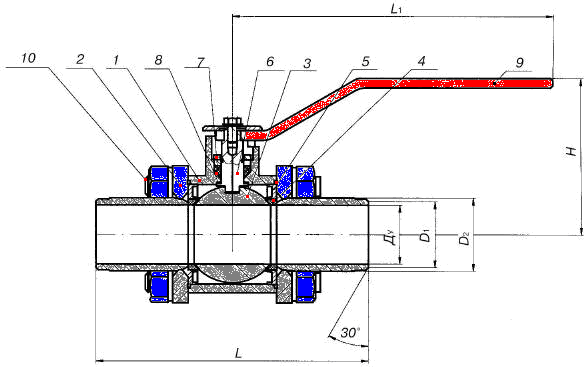

Преимуществом шаровых кранов является их низкое гидравлическое сопротивление, так как проходное сечение сферического затвора соответствует сечению подсоединяемого газопровода (у пробковых кранов отношение сечений составляет до 7 : 10).

К преимуществам кранов в целом можно отнести:

— их компактность по сравнению с задвижками и вентилями;

— меньший износ уплотнительных поверхностей, так как затвор во время работы поворачивается внутри корпуса, не отрывается от него;

— хорошая герметичность вследствие использования принудительной смазки, подаваемой в канавки корпуса и затвора.

Недостатком кранов большого Dу является значительный крутящий момент, а также заедание пробки при большом перепаде давлений перед и после крана.

Для примера на рис. 2.28. и 2.29. представлены различные типы кранов с ручным управлением.

Рис.2.28. Кран шаровый приварной с рычажным приводом:

Рис.2.29. Краны пробковые (слева) и шаровые (справа) приварные с червячным редуктором

Для подачи смазки в канавки затвора крана служит мультипликатор (рис.2.32. и 2.33.) Он представляет собой цилиндр, внутри которого перемещается поршень. В верхнюю часть цилиндра вварен штуцер, через который в полость над поршнем под давлением подаётся газ. Снизу в цилиндр вварена трубка, по которой в мультипликатор (под поршень) нагнетается смазка ручным или гидравлическим нагнетателем. Газ давит на поршень, тот перемещается вниз, выдавливая смазку в канавки затвора крана.

Рис.2.32. Мультипликатор

Рис.2.33.Электропневматическийузел управления краном

Краны с пневмоприводом могут управляться и вручную при помощи штурвала. Для этого необходимо вставить штырь в предварительно совмещённые отверстия червячного сектора и рычага, соединённого со штоком пневмопривода (рис.2.34.).

Рис.2.34. Ручное управление краном

Кран с пневмогидроприводом состоит из корпуса крана, гидроприводов (1, 2 или 4 гидроприводов), гидробаллонов (1 или 2 гидробаллонов), ручного гидравлического насоса, переключателя, соединительных газовых и масляных трубок. В гидробаллонах находится крановое масло, они снабжены щупами для контроля уровня масла. Переключатель имеет три положения: О, З и Д. При дистанционном управлении переключатель находится в положении «Д». Нажатием кнопок ОТКРЫТЬ или ЗАКРЫТЬ на узле управления газ подаётся сверху в соответствующий гидробаллон и передавливает из него масло в соответствующий гидропривод. Для ручного управления краном переключатель переводится в одно из положений «О» или «З» (ОТКРЫТЬ или ЗАКРЫТЬ), подача масла в соответствующий гидропривод осуществляется вручную при помощи рычага гидронасоса.

Рис.2.35. Кран шаровый приварной с пневмогидроприводом

На рисунке (2.35.) показан отечественный кран с четырьмя гидроприводами и двумя гидробаллонами.

Рис.2.36. Кран фирмы CAMERON с одни гидроприводом и двумя гидробаллонами

Рис.2.36.1 Кран фирмы NICHEMEN с двумя гидроприводами и одним гидробаллонами

Рис.2.37. Кран трёхходовой пробковый фланцевый с червячным редуктором (слева) и шаровый с рычажным приводом (справа)

Для защиты потребителей ГРС от повышения давления служат сбросные полноподъёмные предохранительные клапаны типа СППК (рис.2.38.). Входной патрубок клапана соединён с контролируемым участком газопровода. В корпусе клапана установлен золотник, прижимаемый к седлу пружиной, усилие которой регулируется перемещением опорной шайбы с помощью вращения в резьбе винта. При возрастании давления во входном патрубке выше заданного золотник немного приподнимается, давление газа начинает действовать на всю торцевую поверхность золотника, которая значительно больше центральной части, в результате чего возрастает статическое давление, отжимающее золотник вверх. Кроме этого, скошенная внутрь поверхность кромки золотника отклоняет вниз поток газа, вытекающего из седла. При таком отклонении потока создается реактивная сила, которая суммируется с уже увеличенным статическим давлением на золотник. Равновесие между усилием пружины и давлением газа на золотник нарушается, и золотник рывком поднимается в крайнее верхнее положение. При уменьшении давления в газопроводе давление газа на золотник не может преодолеть усилие сжатой пружины, и золотник быстро садится на седло, герметично перекрывая поток газа. Клапан снабжен рычагом для принудительного открытия (т.н. «ручного подрыва»). На выходном газопроводе ГРС монтируется два предохранительных клапана. Между клапанами устанавливается трёхходовой кран (рис.2.39.) либо (реже) два ручных сблокированных крана. Схема установки предохранительных клапанов должна позволять опробование и регулировку без их снятия. Проверка и регулировка предохранительных клапанов должна производиться не реже двух раз в год в соответствии с графиком. Проверка и регулировка клапанов должна быть оформлена соответствующим актом, клапаны опломбированы и снабжены биркой с датой следующей проверки и данными регулировки. «Ручной подрыв» клапанов с помощью рычага производит оператор ГРС 1 раз в месяц летом и 1 раз в 10 дней в зимний период.

Рис.2.39. Трёхходовой кран с двумя СППК на выходном газопроводе ГРС

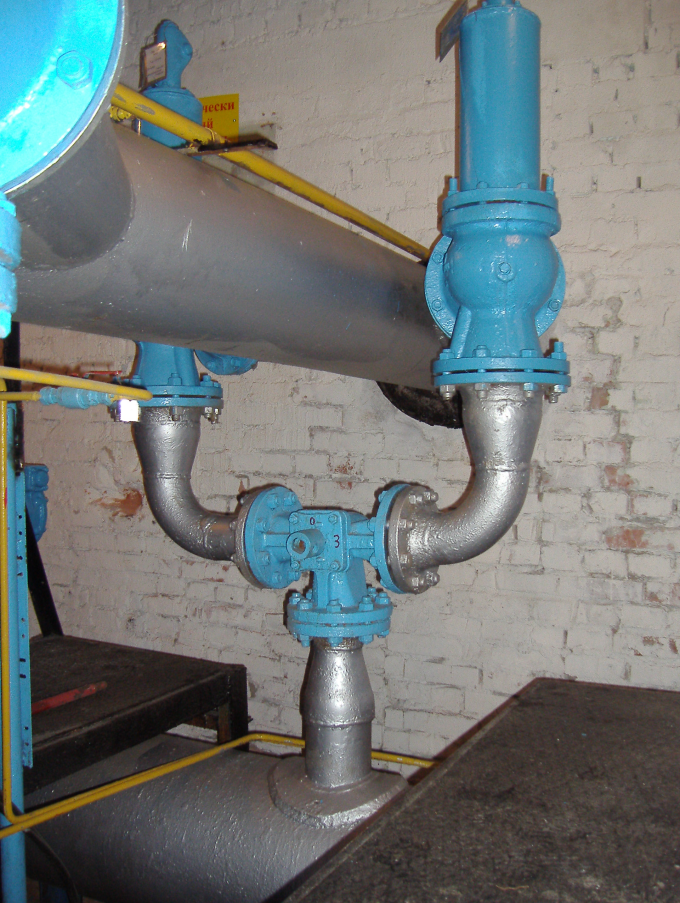

Линейные крановые узлы

Линейные крановые узлы рис.(2.40.) устанавливают на линейной части газопровода не реже чем через 25 км, в начале каждого отвода от газопровода, на участках, примыкающих к КС, обоих берегах пере ходов через водные преграды, перемычках и т. д. Они служат для изменения потока газа, отключения участков газопровода и освобождения их от газа, продувки, заполнения и подключения вновь сооруженных или отремонтированных участков газопровода.

В соответствии с требованиями завода-изготовителя перед монтажом кранов должна быть проведена ревизия. К монтажу кранов допускаются квалифицированные работники, знающие в совершенстве конструкцию, устройство и правила их эксплуатации. Краны рекомендуется устанавливать на горизонтальном участке газопровода на сборную железобетонную плиту или на бетонный фундамент с отклонением оси шпинделя от вертикали не более 5°. Краны вваривают в газопровод открытыми (указатель положения затвора должен показывать «открыто»).

После окончания сварочных работ газопровод и внутреннюю полость крана очищают от окалины, а затем приступают к монтажу системы привода.

Особое внимание при монтаже крана должно быть уделено состоянию соединительных, импульсных трубок, герметичность которых во время транспортировки могла быть нарушена, и выполнению рекомендаций по монтажу завода-изготовителя.

Рис. 2.40. Линейные крановый узел

При параллельной прокладке нескольких ниток магистрального газопровода линейные крановые узлы смещают на расстояние не менее 100 м друг от друга по длине газопровода. В сложных условиях трассы это расстояние допускается уменьшать до 50 м.

Конструкция линейного кранового узла зависит от диаметра газопровода и типа принятой к установке запорной арматуры. Применяют краны для бесколодезной установки с обводной линией и без нее с ручным, пневматическим, пневмогидравлическим приводами и концами под приварку.

Dy, мм 219-273 325-377 426-530 630-720 820-1420

Dсв, мм 89 108 159 219 325

Стояки отбора газа (рис. 2.54,б) устанавливают в том случае, когда конструкцией крана не предусмотрена обводная линия. В случае установки линейного крана с обводной линией штуцера 9, 10 для отбора газа врезают в нее.

Линейные крановые узлы изготавливают по рабочим чертежам или типовым проектам, указанным в рабочих чертежах, в заводских условиях или на временных базах монтажных участков. Перед установкой крановые узлы в собранном виде испытывают гидравлически давлением, указанным в проекте. Их устанавливают в процессе строительства, как правило, после очистки внутренней полости газопровода от засорений. Узлы имеют ограждение (из металлической сетки или сборных металлических конструкций), на котором обязательно вывешивают предупредительные и запрещающие знаки. В ограждении обязательно устраивают два выхода.

Пункты замера газа

Пункты замера газа предназначены для измерения расхода газа, транспортируемого по магистральным газопроводам. В зависимости от технологической схемы системы магистральных газопроводов и зон ее обслуживания газотранспортными объединениями пункты сооружают на различных участках газопровода: на границах зон обслуживания объединений, вблизи площадок КС и ЛЭС. Пункты замера газа должны обеспечивать заданную (предусмотренную проектом) точность измерения расхода и количества газа.

|

| Рис. 2.42. Схема установки камерной диафрагмы |

Для измерения расхода и количества газа используют приборы, принцип работы которых основан на методе переменного перепада давления на сужающем устройстве. Этот метод основан на создании и измерении перепада давления, возникающего на сужающем устройстве, установленном в газопроводе. Перепад давления измеряют дифференциальными манометрами. В качестве сужающих устройств используют диафрагмы, сопла, сопла Вентури, трубы Долля и т. п. При протекании газа через сужающее устройство вследствие перехода части потенциальной энергии давления в кинетическую энергию средняя скорость потока в суженном сечении повышается, в результате чего статическое давление в данном сечении становится меньше статического давления перед сужающим устройством. Разность этих давлений (перепад давления) тем больше, чем больше расход протекающего газа.

Большое распространение в газовой промышленности получили комплексы коммерческого учета газа для одно- и многониточного пунктов замера газа. Следует отметить, что для измерения расхода и количества газа на пунктах замера магистральных газопроводов с диаметром 1000, 1200, 1400 мм газовый поток разветвляют по нескольким параллельным трубопроводам меньшего диаметра.

Рис. 2.43. Схемы соединительных линий при расположении дифманометра выше (а) и ниже (б) сужающего устройства

Однониточные пункты замера газа состоят из измерительного газопровода с диафрагмой, сильфонного самопишущего дифманометра с круговой суточной диаграммой, самопишущего пружинного термометра с самописцем.

Отбор давления от диафрагмы проводят с помощью стальных соединительных линий внутренним диаметром не менее 12 мм (рис. 2.43.). Для учета природного газа широко используют измерительные комплексы обеспечивающие автоматическое приведение расхода газа к стандартным условиям, интегрирование расхода газа по времени, суммирование отдельных расходов и количества газа по нескольким параллельным газопроводам с выдачей результатов о количестве газа на цифровой счетчик в кубических метрах, а также передачу информации о расходе и количестве газа в систему телемеханики.

Рис. 2.44. Структурная схема расходоизмерительного комплекса для многониточного пункта замера газа

Рис. 2.45.. Блочно-комплектный пункт замера газа фирмы «Даниель»