Что такое куст шпал

Маркировка негодных шпал. Кустовая гнилость шпал. Скорости пропуска поездов

Ответ: Маркировка наноситься на шейке рельса внутри колеи, светлой краской, пятном диаметром 5см или мелом окружностью 5см. Над шпалами подлежащих первоочередной замене наносится на обоих нитях, а шпалы с заменой в плановом порядке по правой нити.

Кусты негодных шпал считаются по левой нити. Кустом считается если подряд находиться 3 и более негодных шпалы.

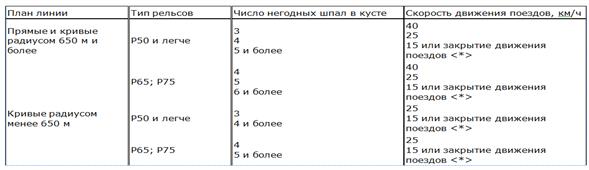

| План линий | Число негодных шпал в кусте | Скорость дв. поездов км\ч |

| Прямые кривые R› 650м | 6≤ | 15 или закрывается |

| Кривые R‹ 650м | 5≤ | 15 или закрывается |

Балластный слой. Материалы.

Ответ: Балластный слой является основанием для рельсовых опор и имеет следующее значение: балластный слой воспринимает давление от рельсовых опор и упруго передает их на возможно большую поверхность основной площадки земляного полотна, оказывает достаточное сопротивление боковым и продольным смещением шпал под воздействием поездной нагрузки, амортизирует в определенной мере удары подвижного состава из-за неровности пути и неровности на поверхности катания колес.

Материалы: щебень из твердых каменных пород, азбест, песок.

Способы устранения загрязненности балластного слоя.

Ответ: Для защиты балластного слоя от загрязнения производят профилактические мероприятия в местах погрузки сыпучих грузов, устраиваю укрытия балластной призмы. К профилактическим мероприятиям относятся обметание рамы, триангелея и тормозных устройств вагонов после погрузки угля, руды и других сыпучих материалов; исключения погрузки балласта в вагоны и на платформы, имеющие щебень; сметание засорителей с пещаного и гравийного балластов; уничтожение травы опрыскиванием спецхим растворами или ручная прополка ее там, где нет возможности применять опрыскивание.

Что такое куст шпал

При осмотре деревянных шпал выявляются «кусты» и общее количество негодных шпал.

Разметка дефектных деревянных шпал, переводных и мостовых брусьев выполняется на шейке рельсов с внутренней стороны по счету километров в следующем порядке:

Дефектными (негодными) деревянными шпалами (брусьями), не обеспечивающими нормативных параметров содержания геометрии рельсовой колеи, считаются шпалы (брусья), если количество сплошных перешивок пути с изменением среднего значения ширины колеи более 2 мм превышает три раза в год.

Три и более лежащих подряд дефектных (негодных), не обеспечивающих нормативных параметров содержания геометрии рельсовой колеи, деревянных шпал, переводных и мостовых брусьев считаются «кустом». Если между смежными «кустами» находиться менее трех годных шпал (брусьев), то данное место считается одним «кустом» из суммы дефектных негодных шпал (брусьев) смежных «кустов». При обнаружении «куста» дефектных (негодных), не обеспечивающих нормативных параметров содержания геометрии рельсовой колеи, деревянных шпал, переводных и мостовых брусьев, до момента их устранения вводится ограничение скорости движении поездов.

Общее количество дефектных шпал, переводных и мостовых брусьев, подлежащих учету, определяется по разметке на правой рельсовой нити, количество дефектных (негодных), не обеспечивающих нормативных параметров содержания геометрии рельсовой колеи, деревянных шпал в «кустах» и наличие «кустов» определяется по разметке на левой рельсовой нити.

Дефектные и дефектные (негодные), не обеспечивающие нормативных параметров содержания геометрии рельсовой колеи, переводные брусья в «кустах» на стрелочных переводах, лежащие в главных путях, размечаются по счету километров.

Дефектные и дефектные (негодные), не обеспечивающих нормативных параметров содержания геометрии рельсовой колеи, шпалы, переводные и мостовые брусья на станционных путях (кроме главных) и путях необщего пользования размечаются в направлении по счету километров главного пути. При отсутствии возможности или затруднении применения разметки шпал, переводных и мостовых брусьев на станционных путях (кроме главных) и путях необщего пользования применительно в направлении по счету километров главного пути, порядок разметки определяется руководителем дистанции пути (инфраструктуры, искусственных сооружений). Допускается на стрелочных переводах количество дефектных (негодных) брусьев в «кустах» размечать на левой нити, в направлении от остряков к крестовине.

Кусты негодных шпал

Куст – это две и более негодные деревянные шпалы подряд.

Причины: по механический износ и гниение. Механический износ образуется вследствие: ударов по шпалам костыльным молотком или кувалдой, ударов бойком подбойки по шпале, забивки костылей без предварительного сверления шпал, вдавливания в шпалы подкладок. Гниение шпал происходит вследствие образования в шпалах трещин и обнажения непропитанной древесины; низкого качества антисеприрования шпал, нарушения технологии перешивки пути.

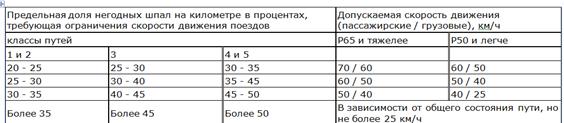

Необходимо помнить, что в соответствии с требованиями п.4.3.12 инструкции по текущему содержанию пути в зависимости от наличия в пути кустов негодных шпал скорости движения должны быть не более указанных в таблицах 6 и 7:

Таблица 6Допускаемые скорости движения поездов в зависимости от наличия в пути кустов негодных деревянных шпал

Таблица 7Допускаемые скорости движения поездов в зависимости от общего наличия негодных шпал на километре

ТЕКУЩЕЕ СОДЕРЖАНИЕ ЗЕМЛЯНОГО ПОЛОТНА

Работы по текущему содержанию земляного полотна ведутся:

— бригадами по текущему содержанию пути;

— специализированными бригадами по текущему содержанию и ремонту земляного полотна (при дистанциях пути);

— специализированными колоннами или механизированными летучками, работающими на скально-обвальных, оползневых и других участках со сложными повреждениями и деформациями земляного полотна (при дистанциях пути).

Основными работами по текущему содержанию земляного полотна, которые выполняет такая бригада, являются следующие:

— срезка и планировка неровностей на обочинах;

— заделка ям, углублений, оплывов, трещин и других мест на откосах насыпей и выемок, которые мешают нормальному стоку воды и могут вызвать деформацию земляного полотна;

— очистка кюветов, забанкетных, нагорных других водоотводных канав с приданием формы их поперечному сечению и продольного уклона дну, обеспечивающих беспрепятственный сток воды;

— мелкие исправления мощения, отдельных нарушений одерновки и других видов крепления дна и откосов водоо-ых соор-ий и откосов насыпей и выемок;

— подготовка земляного полотна к проходу весенних паводковых вод;

Специализированные бригады по текущему содержанию земляного полотна, помимо указанных работ, выполняют более сложные специфические работы.

К ним можно отнести:

— уход за системой дренажных устройств: летом — замена сплошных крышек у смотровых колодцев на решетчатые, зимой — специальное утепление смотровых колодцев;

— утепление выпусков из дренажей и штолен на поверхность земли;

— периодическое исправление дефектов, возникающих в процессе эксплуатации контрфорсов, защитных и подпорных стен, одевающих стен и других железобетонных сооружений.

Текущее содержание ЖЕЛЕЗНОДОРОЖНОГО пути на участках электротяги и автоблокировки

На участках электротяги и автоблокировки рельсовые нити используются в качестве проводников электрического тока тягового и сигнального. и должны иметь возможно меньшее сопротивление, а шпалы и балласт возможно большее сопротивление. Электрическое сопротивление рельсовой нити зависит от площади поперечного сечения рельсов, состояния соприкасающихся поверхностей рельсов и стыковых накладок, степени затяжки болтов, надежности прикрепления стыковых накладок. Сопротивление токопроводящего стыка суммарной длиной 1 м. должно равняться сопротивлению 1 м. целого рельса и не превышать сопротивления рельса длиной 3 м. К работам по содержанию электрифицированных участков пути, участков оборудованных автоблокировкой добавляются следующие работы:

— возобновление графитовой смазки в стыках;

— содержание в исправности и замена негодных рельсовых соединителей;

— содержание в исправности и замена негодных тяговых соединительных проводов (джемперов).

Для предупреждения замыкания противоположных рельсовых нитей и утечки тока необходимо:

— подрезать балласт и обеспечивать просвет между подошвой рельса и поверхностью балласта не менее 3 см.

— своевременно очищать или заменять балласт;

— содержать в исправности водоотводы;

— своевременно заменять негодные шпалы;

— обеспечивать исправность изоляции рельсов на железобетонных шпалах.

Металлические конструкции на участках электрификации – мосты, опоры контактной сети, пешеходные мосты – заземляют соединением их проводом с рельсовой цепью. Это делается для того, чтобы в случае каких – либо повреждений, в результате которых эти конструкции окажутся под высоким напряжением, ток мог уйти через рельсовую цепь, не создавая опасности для жизни людей.

Изолирующие стыки должны обеспечивать отделение одного блок участка от другого. Нормальная работа изолирующего стыка обеспечивается:

— правильной сборкой; зачисткой заусенцев и наплывов;

— надежным закреплением подходов к изостыку;

— подбором стыковых и предстыковых шпал обязательно 1 типа;

— тщательной подбивкой шпал;

— рельсовый зазор в изостыке должен быть не более 5-8 мм.

Текущее содержание бесстыкового ЖЕЛЕЗНОДОРОЖНОГО пути

При эксплуатации бесстыкового пути руководствуются требованиями Инструкции по устройству, укладке, содержанию и ремонту бесстыкового пути от 29 декабря 2012 г., № 2788р.

Работы по текущему содержанию и ремонтам бесстыкового пути должны проводиться при допустимых отступлениях температуры рельсовых плетей от их температуры закрепления по утвержденным технологическим картам и технологическим процессам. При планировании работ руководители дистанции пути и путевых машинных станций должны иметь суточные и длительные прогнозы температуры рельсов. Во время работ должен быть организован непрерывный контроль за температурой рельсовых плетей, осуществляемый с помощью переносных рельсовых термометров.

При отклонении пути в плане по обеим рельсовым нитям на 10 мм и более на длине не более 8÷15 м и превышении температуры рельсовых плетей относительно их температуры закрепления менее чем на 15 0 С, но при ожидаемом дальнейшем повышении температуры, необходимо ограничить скорость движения поездов

до 60 км/ч и устранить эти отклонения после разрядки в плетях напряжений.

Особой задачей линейных работников, эксплуатирующих бесстыковой путь, является обеспечение его устойчивости против выброса. Для обеспечения устойчивости бесстыкового пути против выброса необходимо:

— не допускать нарушения размеров балластной призмы, включая уменьшение ширины плеча, количества балласта в шпальных ящиках. При обнаружении нарушений в содержании балластной призмы принимать меры к их устранению;

— выполнять текущие работы на бесстыковом пути на участках, где плети подвержены угону, только после установления фактической температуры закрепления плетей, а в случае необходимости после разрядки напряжений в плетях и восстановления их оптимальной температуры закрепления.

Работы по текущему содержанию пути, связанные с временным ослаблением устойчивости рельсошпальной решетки, разрешается производить, если отклонение температуры рельсовых плетей от температуры их закрепления в течение всего периода работ не превышает допустимых значений, в соответствии с требованиями Инструкции по устройству, укладке, содержанию и ремонту бесстыкового пути.

При температуре рельсов, превышающей температуру их закрепления на величину большую допустимой, производить работы, связанные с ослаблением сопротивления бесстыкового пути боковому и вертикальному перемещению, не допускается. Выполнение таких работ в летний период следует планировать в ранние утренние или поздние вечерние часы, руководствуясь прогнозами дорожных и местных территориальных геофизических станций. В исключительных случаях, если необходимо производить неотложные работы, связанные с обеспечением безопасности движения поездов, до их начала необходимо разрядить температурные напряжения в плети. В особых случаях, когда работы необходимо выполнять без промедления, разрядить напряжения в плети можно путем вырезки в ней бензорезом куска рельса перед выявленной неисправностью пути.

Исправлять просадки, толчки и перекосы укладкой или заменой прокладок толщиной до 10 мм между подошвой рельсов и подкладками или подошвой рельса и шпалами разрешается, если температура рельсовых плетей не превышает их температуру закрепления на 15 0 С. Болты и шурупы при этом ослабляют одновременно не более чем на семи шпалах подряд, а клеммы не снимают.

Одиночную смену подкладок, прокладок, болтов, шурупов, клемм при температуре плетей, превышающей температуру их закрепления на 15 0 С и более, можно выполнять одновременно не чаще чем через 10 шпал.

Во избежание изменения существующих рельсовых зазоров разбирать и ослаблять стыки на концах рельсовых плетей, а также между уравнительными рельсами при температурах, отличающихся от температуры закрепления плетей более чем на ±5 0 С, не разрешается.

В случае особой необходимости разрешается разбирать стыки при температурах, отличающихся от температуры закрепления рельсовых плетей. При этом зазор может измениться. Для восстановления нормального зазора с наступлением температур, близких к температуре закрепления рельсовой плети, конец ее на протяжении 40÷50 м должен быть освобожден от закрепления и после свободного удлинения вывеской на ролики или парные полиэтиленовые пластины вновь закреплен.

При отсутствии зазоров в стыках уравнительного пролета нельзя менять зажатый уравнительный рельс без вырезки в нем куска рельса бензорезом и предварительного закрепления рельсов на протяжении 25 мс обеих сторон места вырезки с нормативным крутящим моментом затяжки.

Контроль угона рельсовых плетей

С момента закрепления плетей должен быть организован постоянный контроль за усилиями прижатия рельсов к основанию и за продольными подвижками плетей. На наличие угона плетей указывают следы клемм на подошве рельсов, смещение подкладок по шпалам. На наличие угона всей рельсошпальной решетки, а соответственно и плетей, указывает взбугривание или неплотное прилегание балласта к боковым граням шпал, перекос и раскантовка шпал.

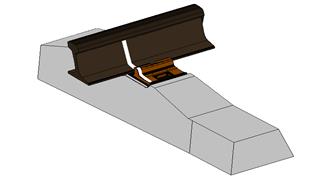

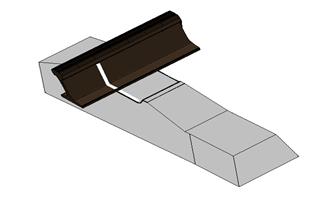

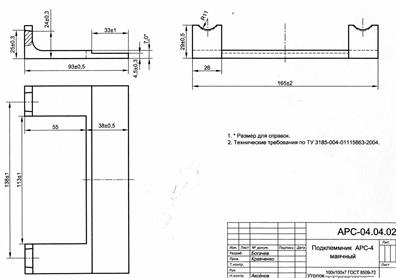

Контроль за угоном плетей осуществляется по смещению контрольных сечений рельсовой плети относительно «маячных» шпал (рисунок 12,13). Эти сечения отмечают поперечными полосами шириной 10 мм, наносимыми при помощи трафаретов несмываемой светлой (белой) краской: на подкладку, на верх подошвы и шейку рельсов внутри колеи в створе с боковой гранью подкладки подкладочных скреплений, в створе с боковой гранью верхней площадки шпалы для бесподкладочных скреплений и в створе с боковой гранью головки анкера скреплений АРС-4 и Pandrol-350. На участках с загрязнением рельсовых плетей внутри колеи разрешается наносить риски с наружной стороны колеи.

Рис 12. «Маячная» шпала для контроля угона пути для подкладочных скреплений

Рис 13. «Маячная» шпала для контроля угона пути для бесподкладочных скреплений

В качестве «маячной» шпалы выбирается шпала, расположенная против пикетного столбика. Верх концов «маячных» шпал с наружных сторон рельса за пределами скреплений окрашивается яркой краской. «Маячная» шпала всегда должна быть хорошо подбита. При скреплениях КБ-65 закладные болты на ней затянуты, а типовые клеммы заменены клеммами с уменьшенной высотой ножек. При скреплениях АРС-4 типовой подклеммник должен быть заменен на подклеммник для «маячных» шпал, рисунок 14, а монорегулятор установлен на 3-ю позицию. При скреплениях ЖБР-65, ЖБР-65Ш, ЖБР-65ПШМ и ЖБР-65ПШ клеммы на «маячных» шпалах переворачиваются усами вверх и жестко закрепляются, а при скреплениях W-30 и Pandrol-350 клеммы устанавливаются в монтажное положение.

Независимо от конструкции скреплений типовые подрельсовые прокладки-амортизаторы на «маячных» шпалах заменяются полиэтиленовыми или другими с низким коэффициентом трения.

Рис 14. Подклеммник АРС-4 маячный

Контроль за продольными перемещениями плети относительно «маячных» шпал должен быть дополнен контролем по поперечным створам, закрепленным постоянными реперами, в качестве которых могут быть использованы опоры контактной сети, искусственные сооружения, специально врытые в грунт столбики, отрезки рельсов и др. неподвижные сооружения около пути. Створ образуется леской, натягиваемой между двумя расположенными друг против друга реперами (на одной оси, перпендикулярной продольной оси пути). Начальное положение плети относительно лески фиксируется риской по краске, нанесенной на нерабочей верхней части головки рельса, предварительно очищенной от грязи (промытой соляркой). Положение лески на реперах фиксируется риской, наносимой по масляной краске, которой должна быть окрашена площадка на репере, к которой прикладывается леска диаметром 0,2÷0,5 мм. Расстояние между леской и головкой рельса не должно превышать 3 см. Створы оборудуются в местах близких к «маячным» шпалам

Короткие плети (800 м и менее) оборудуются тремя створами, в том числе на концах плети, на расстояниях не менее 60÷95 м от их концов и в средней части плети. На длинных плетях створы обустраиваются на их концевых участках и далее через каждые 400÷500 м. На спусках и на затяжных подъемах с уклонами более 10‰, перед кривыми и в кривых радиусами 600 м и менее створы устанавливаются через 200 м.

При обнаружении смещений контрольных сечений относительно «маячных» шпал до 5 мм необходимо проверить на участке состояние скреплений, заменить дефектные элементы, смазать резьбу болтовых скреплений, подтянуть гайки болтов, шурупы, а при скреплениях АРС-4 установить монорегулятор на четвертую позицию. В случаях, если смещения плетей наблюдаются на большей половине плети, подтягивание болтов, шурупов производится по всей ее длине. При смещении до 10 мм следует по смещениям рисок на плетях относительно «маячных» шпал определить изменения расстояния (изменение длины плети) между смежными «маячными» шпалами. Если удлинения или укорочения 100-метровых участков плети между «маячными» шпалами не превышают 10 мм, то необходимо:

— рассчитать изменение температуры закрепления на угнанном участке по методике, приведенной в п.4.2.4;

— внести полученные изменения в соответствующие Журналы для коротких плетей или в Журналы, прикладываемые к Паспорту-карте длинных плетей;

— закрепить плети, поменяв при этом дефектные элементы скреплений.

Если укорочение/удлинение 100-метровых участков более 10 мм, то это свидетельствует о значительном отклонении фактической температуры закрепления плетей от первоначальной. Необходимо для проверки достоверности показаний по «маячным» шпалам произвести промеры подвижек их относительно створов.

— на коротких плетях (

Дата добавления: 2015-08-14 ; просмотров: 17000 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Подрельсовые опоры. Дефекты шпал

Рельсы устанавливают на подрельсовые опоры, главное назначение которых: обеспечивать стабильность ширины колеи и передавать усилия от рельсов на балластный слой.

Наиболее широко распространенными видами подрельсовых опор являются деревянные и железобетонные шпалы в пути и брусья на стрелочных переводах.

В дистанциях пути два раза в год при весеннем и осеннем комиссионных осмотрах производится выбраковка шпал. При этом определяются дефектные шпалы и брусья, а также планируются работы по их замене.

Особую угрозу безопасности движения поездов представляют «кусты» негодных шпал, поскольку при большем количестве шпал в кусте, рельсошпальная решетка перестает обеспечивать стабильность ширины колеи, что может привести к сходу подвижного состава.

Цель работы

Изучить виды подрельсовых опор, а также их сферы применения.

Научиться определять эпюру шпал.

Научиться выявлять дефектные шпалы и брусья.

Научиться классифицировать дефекты шпал.

Научиться определять допустимую скорость пропуска поездов по состоянию подрельсовых опор.

Место проведения работы

Железнодорожные пути и стрелочные переводы учебного полигона СамГУПС.

Необходимый инструмент

1. Дорожный курвиметр Nedo 703.

Рисунок 3.1 Инструмент, необходимый для проведения лабораторной работы №3

Теоретическая часть

Назначение подрельсовых опор:

— воспринимать вертикальные, боковые и продольные усилия и передавать их на балластный слой;

— обеспечивать стабильность ширины рельсовой колеи, подуклонки рельсовых нитей и их электрическую изоляцию друг от друга на участках с автоблокировкой;

— обеспечивать совместно с балластным слоем стабильное положение рельсовой колеи в плане и профиле.

Подрельсовые опоры должны обладать:

— прочностью, износоустойчивостью и долговечностью;

— высокой сопротивляемостью продольным и поперечным смещениям опор в балласте;

— дешевизной, иметь простую форму, удобную для изготовления и уплотнения балласта под шпалой;

— упругостью и электроизолирующими свойствами.

К рельсовым опорам относятся:

– шпалы (рисунок 3.2, 3.3, 3.4, 3.9) – наиболее распространенные рельсовые опоры, используются на железнодорожных путях, трамвайных путях, путях метрополитена;

– переводные брусья (рисунок 3.6) – используются в качестве рельсового основания на стрелочных переводах и глухих пересечениях;

– мостовые брусья (рисунок 3.7) – используются в качестве рельсового основания на железнодорожных мостах безбалластной конструкции;

– полушпалки (рисунок 3.8) – используются в качестве рельсового основания на станциях метрополитена;

– плиты безбалластного мостового полотна (рисунок 3.6) – используются в качестве рельсового основания на мостах.

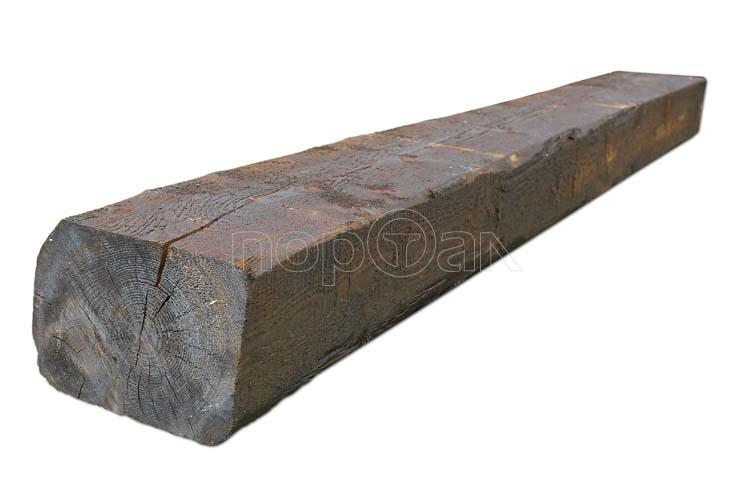

Рисунок 3.2 Деревянная шпала

Рисунок 3.3 Железобетонная шпала

Рисунок 3.4 Металлическая шпала

Рисунок 3.5 Плиты БМП

Рисунок 3.6 Переводные брусья

Рисунок 3.7 Мостовые брусья

Рисунок 3.8 Полушпалки

Рисунок 3.9 Полимерные шпалы

Шпалы

Наиболее распространенными подрельсовыми опорами являются шпалы.

В настоящее время на Российских железных дорогах используются деревянные, металлические и железобетонные шпалы.

1.1 Деревянные шпалы (рисунок 3.2)

Шпалы изготавливают из сосны, ели, пихты, бука, березы и некоторых других пород деревьев. На Российских железных дорогах наибольшее распространение имеют сосновые шпалы (около 70%). Для предотвращения гниения деревянные шпалы обрабатываются антисептиком. Для предотвращения гниения шпал, производится их пропитка антисептиками.

Пропитка деревянных шпал происходит в автоклаве в три этапа:

– на первом этапе в автоклаве создается вакуум для устранения из шпал влаги;

– на втором этапе емкость автоклава заполняется горячим антисептиком (90°С) и создается давление (8 бар), что позволяет произвести более глубокую пропитку шпал;

– на третьем этапе создается вакуум для устранения излишек антисептика со шпал.

Достоинства деревянных шпал:

– простота прикрепления рельсов;

– хорошее сцепление со щебнем;

– малая чувствительность к ударам и колебаниям;

– сравнительно небольшая масса (≈70 кг);

– наличие диэлектрических свойств.

Недостатки деревянных шпал:

– сравнительно небольшой срок службы;

– большой расход дорогой древесины;

– неоднородность упругих свойств пути по длине.

По форме поперечного сечения деревянные шпалы подразделяются на:

– обрезные (рис 3.10а) – пропилены четырех стороны;

– полуобрезные (рис 3.10б) – пропилены с трех сторон;

– необрезные (рис 3.10в) – пропилен с двух сторон.

Все размеры поперечного сечения имеют допуск ±5 мм, длина шпалы составляет 2750 мм +20 мм.

Рисунок 3.10 Поперечные сечения деревянных шпал

а – обрезные, б – полуобрезные, в – необрезные.

Шпалы по их назначению подразделяются на три типа:

I тип – для главных путей первого и второго класса, а также для путей третьего класса при грузонапряженности более 50 млн. тонн км брутто / км в год или скоростях движения 100 км/ч и более;

II тип – для главных путей третьего и четвертого класса, приемоотправочных и сортировочных путей станции и подъездных путей с интенсивной работой;

III тип – для любых путей пятого класса, в том числе станционных, малодеятельных подъездных и прочих путей с маневрово-вывозным характером работ.

1.2 Железобетонная шпала (рисунок 3.3).

Железобетонная шпала – цельнобрусковая шпала из предварительно напряженного железобетона, армированная высокопрочной проволокой или стержнями.

Предварительно напряженный железобетон (преднапряженный железобетон) – это строительный материал, предназначенный для преодоления неспособности бетона сопротивляться значительным растягивающим напряжениям, которые возникают в шпале при восприятии нагрузки от подвижного состава.

При изготовлении железобетона прокладывается арматура из стали с высокой прочностью на растяжение, затем сталь натягивается специальным устройством и укладывается бетонная смесь. После схватывания, сила предварительного натяжения освобожденной стальной проволоки или троса передается окружающему бетону, так что он оказывается сжатым (рисунок 3.11).

Создание напряжений сжатия позволяет частично или полностью устранить растягивающие напряжения от эксплуатационной нагрузки (рисунок 3.12).

Рисунок 3.11 Диаграмма преднапряжения

Рисунок 3.12. Работа железобетонной балки при изгибе:

а – с обычной арматурой; б – с предварительно напряженной арматурой

В настоящее время изготавливаются и эксплуатируются на железных дорогах Российской Федерации железобетонные шпалы следующих типов: Ш-1, Ш-2, Ш-3, Ш-АРС, которые имеют ряд подтипов в зависимости от типа рельсового скрепления и других конструктивных особенностей.

Шпалы Ш-1 (рисунок 3.13) изготавливают из тяжелого бетона класса по прочности на сжатие В40 (М500). Марка бетона по морозостойкости должна быть не ниже F200. Для бетона шпал применяется щебень (из природного камня и гравия) фракции 5-20 мм. В качестве арматуры применяется стальная проволока периодического профиля класса Вр диаметром 3 мм. Номинальное число проволок в шпале – 44 штуки, каждая из которых натягивается с усилием 8,1 кН.

Рисунок 3.13 Железобетонная шпала Ш-1

В зависимости от трещиностойкости, точности геометрических параметров и качества бетонных поверхностей шпалы подразделяют на два сорта.

Преимущества железобетонных шпал:

– высокая долговечность (30-50 лет);

– повышенная (на 10-20% больше чем на деревянных шпалах) устойчивость бесстыкового пути против выброса;

– стабильность ширины рельсовой колеи;

– однородность упругих свойств по длине пути;

Недостатки железобетонных шпал:

– повышенная жесткость пути на железобетонных шпалах;

– электропроводность и необходимость использования недолговечных изолирующих деталей;

– хрупкость, чувствительность к ударам;

– низкая работоспособность железобетонных шпал в рельсовых стыках;

– большая масса (≈270 кг), затрудняющая одиночную смену.

2.3. Металлические шпалы (рисунок 3.4).

Использование металлических шпал в нашей стране представляет собой достаточную редкость вследствие их большой металлоемкости, подверженности коррозии и большому шуму при движении поездов. Однако такие шпалы служат дольше железобетонных и деревянных. Кроме того, после истечения срока службы металлических шпал они могут быть легко переработаны, сохраняя при этом, по оценкам специалистов, до 40% своей стоимости. Металлические шпалы не подвержены гниению, не растрескиваются, выдерживают высокие температуры, могут применяться в странах с влажным тропическим климатом.

Металлические шпалы применяются в следующих случаях:

– подъездные пути в доменном и сталеплавильном производстве;

– на участках с повышенной нагрузкой на ось (до 60 тонн на ось);

– усиленные подкрановые пути.

Достоинства металлических шпал:

– малое количество крепежных элементов;

– повышенная стабильность ширины колеи;

– срок эксплуатации в 4 раза выше, чем у железобетонных шпал;

– возможность использования отработавших и дефектных шпал в качестве вторичного сырья.

Недостатки металлических шпал:

– высокая стоимость шпалы;

1.3 Полимерные шпалы (рисунок 3.9).

В настоящее время полимерные шпалы проходят стадию исследования и испытаний. Данный вид шпал имеет большие перспективы использования.

Эпюра шпал – это количество шпал, лежащих на одном километре пути. Согласно Правилам технической эксплуатации железных дорог Российской Федерации, эпюра шпал составляет:

– в прямых (и кривых радиусом более 1200 метров) участках главных путей – 1840 шпал/км;

– в кривых радиусом менее 1200 метров участках главного пути – 2000 шпал/км;

– в кривых участках путей 5-го класса – 1600 шпал/км;

– в прямых участках путей 5-го класса – 1440 шпал/км.

3. Дефекты деревянных шпал.

Согласно Инструкции по содержанию деревянных шпал, переводных и мостовых брусьев железных дорог колеи 1520 мм, дефекты деревянных шпал подразделяются на несколько категорий. Дефекты деревянных шпал приведены в таблице 3.1.

Каталог дефектов деревянных шпал, переводных и мостовых брусьев.

4. Дефекты железобетонных шпал

Согласно Техническим указаниям по ведению шпального хозяйства с железобетонными шпалами, дефекты железобетонных шпал делятся на несколько типов. Дефекты железобетонных шпал представлены в таблице 3.2.

Дефекты железобетонных шпал

5. «Кусты» негодных шпал

«Кустом» негодных шпал называются три и более лежащие подряд негодные шпалы.

Условия пропуска поездов на участках пути с «кустами» негодных шпал

| План линии | Тип рельсов | Количество негодных шпал к «кусте» | Максимальная скорость, км/ч |

| Прямые и кривые радиусом 650 метров и более | Р50 и легче | ||

| 5 и более | 15 или закрытие для движения | ||

| Р65-Р75 | |||

| 6 и более | 15 или закрытие для движения | ||

| Кривые радиусом менее 650 метров | Р50 и легче | ||

| 4 и более | 15 или закрытие для движения | ||

| Р65-Р75 | |||

| 5 и более | 15 или закрытие для движения | ||

| Движение закрывается, если ширина колеи превышает 1545 мм или на трех и более деревянных шпалах в «кусте» подошва рельсов выходит из реборд подкладок с наружной стороны колеи. |

Ход работы

1. Для выполнения работы группа делится на 4 бригады, каждая бригада получает отдельный путь на полигоне для выполнения работы.

2. При помощи дорожного курвиметра измеряется длина пути.

3. Определяется общее количество шпал в данном пути.

4. Определяется эпюра шпал для данного пути и делается вывод, какому классу пути соответствует данная эпюра.

5. Путем визуального осмотра определяется состояние шпал (годная или дефектная).

6. В случае, если шпала дефектная, указывается номер дефекта, согласно таблицам 3.1 и 3.2.

7. Делается по одной фотографии дефекта каждого вида.

8. В отчете по лабораторной работе указываются все шпалы. Шпалы указываются буквой «Ш», переводные брусья стрелочных переводов буквой «Б». Деревянные шпалы и брусья обозначаются буквой «Д», железобетонные «Ж». Если шпала или брус имеет дефект, указывается его номер по таблицам 3.1 и 3.2.

9. Выявляются «кусты» негодных шпал. Шпалы, входящие в «кусты» негодных шпал отмечаются подчеркиванием.

10. Выписываются все «кусты».

11. Делается вывод по допустимой на данном пути скорости движения, согласно таблице 3.3.

Содержание отчета по лабораторной работе

Отчет должен содержать:

– выписанные шпалы с указанием номера дефекта;

– выписанные «кусты» шпал;

– вывод о допустимой скорости движения поездов.

Контрольные вопросы

1. Что такое старогодняя шпала?

2. Сколько в среднем весит деревянная шпала?

3. Сколько в среднем весит железобетонная шпала?

4. Что такое «куст» негодных шпал?

5. Какие бывают дефекты деревянных шпал?

6. Какие бывают дефекты железобетонных шпал?

7. Каковы условия пропуска поездов по участку пути с имеющимися кустами негодных шпал?

8. Причины возникновения дефектов деревянных шпал (по каждому дефекту отдельно)?

9. Для чего производится пропитка деревянных шпал?

10. По какой системе производится пропитка деревянных шпал?

11. Для чего производится армирование железобетонных шпал?

12. Для чего армирование производится с предварительным напряжением?

13. Что такое эпюра шпал? Какая эпюра шпал на прямых и кривых участках?

Лабораторная работа №4

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.