Что такое кубовый остаток

Большая Энциклопедия Нефти и Газа

Кубовый остаток

Кубовый остаток при вакуум-перегонке ( гудрон) по своим свойствам зависит от происхождения нефтяного сырья. В случае нефтей ароматического основания, не содержащих парафинов, в кубе остается асфальт. Нефти нафтенового основания дают остаток, из которого получают так называемый брайтсток после отделения асфальта при помощи пропана. Наконец, остатком нефтей парафинового основания является брайтсток, высококипящая фракция, которая после очистки может быть использована либо непосредственно, либо в качестве компонента смазочных масел, прибавляемого к ним для достижения определенной вязкости. [1]

Кубовый остаток из депропапизатора поступает в отстойник для отделения щелочи, затем в колонну для отгонки избыточного бензола. Небольшие количества воды, которые еще остались после обработки щелочью, отгоняются вместе с бензолом и затем их отделяют от дистиллята. Разделение кумола от полиалкилбепзола проводят в колонне, работающей при нормальном давлении. [2]

Кубовый остаток охлаждают до 150 и в виде сухого мелкого порошка вывозят на отвал. [5]

Кубовый остаток представляет собой густую смолообразную массу темного цвета. [6]

Кубовый остаток используется как топливо. [7]

Кубовый остаток третьей колонны направляется в производство фенола и ацетона для отделения от фенола тяжелых примесей. [9]

Кубовый остаток либо остается в кубе, причем к нему примешивается следующая редестиллируемая фракция, либо через сборник кубовых остатков 5 передается в цех дестилляции смолы или непосредственно в смоло-перегонные кубы для смешения с более высококипящими фракциями. [11]

Кубовый остаток либо остается IB кубе, причем к нему примешивается следующая редестиллируемая фракция, либо через сборник кубовых остатков 5 передается в цех дестилляции смолы или непосредственно в смолоперегонные кубы для смешения с более высококипящими фракциями. [14]

Что такое кубовый остаток

Исследование работы ректификационной колонны

периодического действия

Ректификацией называется процесс разделения жидких однородных смесей на составляющие вещества или группы составляющих веществ в результате противоточного взаимодействия паровой и жидкой смесей.

Разделение жидкой смеси основано на различной летучести веществ. При ректификации исходная смесь делится на две части: дистиллят – смесь, обогащенную легколетучим компонентом (ЛЛК), и кубовый остаток – смесь, обогащенную труднолетучим компонентом (ТЛК). Легколетучим в процессе испарения является компонент с более низкой температурой кипения.

Процесс ректификации осуществляется в ректификационной установке непрерывно или периодически. В первом случае разделяемая смесь, предварительно подогретая до температуры кипения, подается в установку непрерывно. Подача ее осуществляется в среднюю часть так называемую питающую тарелку колонны, которая делит весь аппарат на нижнюю и верхнюю часть (рис. 1). Нижняя часть аппарата работает как отгонная – в ней происходит удаление легколетучего компонента из разделяемой смеси, а верхняя часть, как укрепляющая. В верхней части ректификационной колонны происходит обогащение паровой фазы легколетучим компонентом.

Установка в этом случае, обычно, работает в установившемся режиме, что позволяет получать продукт и кубовый остаток с постоянной по времени концентрацией легколетучего компонента.

При осуществлении периодического процесса (рис. 2.) разделяемая смесь предварительно заливается в испаритель – куб колонны, доводится до кипения и испаряется. Образовавшийся пар проходит через колонну, орошаемую подаваемой сверху флегмой, представляющую собой часть сконденсированного продукта. При взаимодействии флегмы и паровой фазы последняя обогащается легколетучим компонентом. Установка периодического действия работает в нестационарном режиме, то есть концентрация легколетучего компонента и в кубе во времени непрерывно уменьшается, при условии, что расход флегмы постоянен.

Сущность процесса ректификации состоит в частичном испарении исходной смеси с отводом и последующей конденсацией образовавшейся паровой фазы. Получившийся конденсат снова частично испаряется, конденсируется и т.д. За счет этого образуется продукт, обогащенный легколетучим компонентом (Л.Л.К.). Наглядно это можно иллюстрировать построением процесса на диаграмме температура – состав (рис. 3.).

Исходная смесь (точка D), обогащенная труднолетучим компонентом (Т.Л.К.) В, имеющим температуру кипения – tВ, нагревается до температуры кипения (линия Dа) и частично испаряется (линия ab), при этом образуется пар, обогащенный Л.Л.К. А. Получившийся пар конденсируется (линия bc) и образовавшийся конденсат снова частично испаряется (линия cd) и т.д. до тех пор, пока получится продукт – дистиллят заданного состава (точка С), обогащенный Л.Л.К. – А.

На практике ректификация проводится в колонных аппаратах барботажного (рис. 4) или насадочного (рис. 5) типа, принцип работы которых заключается в постоянном тепло- и массообмене между поднимающимся в колонне паром и стекающей жидкостью – флегмой.

Рассмотрим механизм взаимодействия флегмы и пара на колпачковой тарелке. Пар, образовавшийся в испарителе колонны, поступает на первую тарелку и проходит через паровые патрубки колпачков. Колпачки погружены на некоторый уровень в жидкую фазу. В результате этого паровая фаза проходит через прорези колпачков и барботирует в виде пузырьков в жидкой фазе, обеспечивая тем самым поверхность контакта между паровой и жидкой фазами и протекание на этой поверхности тепло- массообменных процессов. Поскольку пар имеет более высокую температуру чем жидкость, то при взаимодействии с жидкой фазой пар охлаждается и из него частично конденсируется легколетучий компонент, который присоединяется к жидкой фазе. Таким образом, она обогащается труднолетучим, а в паре повышается содержание легколетучего компонента.

Теплота конденсации паровой фазы передается флегме и нагревает ее до температуры кипения, флегма вскипает и из нее частично испаряется легколетучий компонент. В результате этого паровая фаза будет обогащена легколетучим компонентом, а жидкая фаза труднолетучим компонентом.

Аналогичные тепло- массообменные процессы протекают непрерывно на элементах поверхности насадочной колонны.

Таким образом, в результате процессов частичной конденсации паровой фазы и частичного испарения жидкой фазы, протекающих по всей высоте колонны, в верхней части аппарата накапливается пар практически чистого легколетучего компонента, а в кубе – жидкость, близкая по своему составу к чистому труднолетучему компоненту.

При расчете ректификационных колонн принимают, что разделяемая смесь следует правилу Трутона, согласно которому отношение мольной теплоты испарения к абсолютной температуре кипения для всех жидкостей является приближенно величиной постоянной. Отсюда следует, что молярные расходы обеих фаз для любого сечения колонны будут постоянны.

Вследствие этого весь расчет колонн удобнее производить в мольных количествах, а концентрации выражать в мольных долях.

Процесс периодической ректификации может проводиться при постоянном расходе флегмы, но при этом концентрации Л.Л.К. в различных сечениях колонны по мере отгонки его из куба будут убывать во времени, и соответственно, получают фракции дистиллята с уменьшающейся концентрацией Л.Л.К.

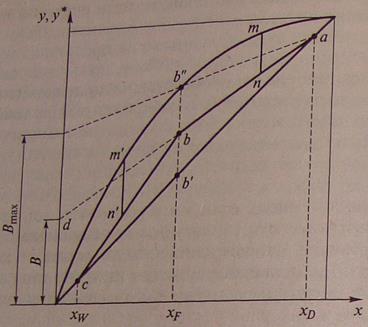

Проведение процесса с получением дистиллята постоянного состава возможно путем непрерывного увеличения расхода флегмы. Расчет процесса ректификации ведется, обычно, графоаналитическим методом, для чего на диаграмму составов наносится кривая равновесия и рабочая линия процесса (рис.6.)

Материальный баланс процесса периодической ректификации по материальным потокам может быть записан следующим образом:

где

Материальный баланс процесса периодической ректификации по Л.Л.К. записывается аналогично уравнению (1) и может быть представлен в следующем виде:

Разделив правую и левую часть уравнения (4) на D с учетом

где хD – концентрация Л.Л.К. в продукте (дистилляте). Выражения (5), представляющее собой зависимость рабочей (действительной) концентрации Л.Л.К. в паровой фазе (y) от его содержания в жидкой фазе (x), называется уравнением рабочей линии процесса. Она изображается отрезком прямой АВ (рис.6).

Равновесная линия, характеризующая состав пара, находящийся в равновесии с жидкой фазой, строится в координатах yp – x на основании экспериментальных данных [4] и позволяет определить значение равновесной концентрации Л.Л.К. в паровой фазе yp от текущего ее значения в жидкой фазе x:

Если разделяемая смесь подчиняется закону Рауля, то равновесная концентрация Л.Л.К. в паровой фазе (yp) может быть вычислена по уравнению:

где yF и yD – концентрации Л.Л.К.в исходной смеси и дистилляте, определяются по диаграмме y-x, мольн. доли;

При построении этого графика на диаграмме y(yp)-x наносятся равновесная и рабочая линии (рис. 7б). Последовательно задаются рядом значений y ( в интервале от yF до yD), для которых графическим путем определяется величина движущей силы процесса (yp— y) и рассчитываются значения

Число единиц переноса можно определить численным методом. Для этого весь интервал интегрирования (yF; yD) разбиваем на равные отрезки

Высота слоя насадки в аппарате может быть рассчитана по следующей формуле

где hэкв – высота, эквивалентная единице переноса (ВЕП) по паровой фазе, является одной из характеристик работы массообменного аппарата.

практическое ознакомление со схемой и работой ректификационной установки периодического действия для разделения смеси этиловый спирт – вода. Составление материального баланса процесса. Построение процесса на диаграмме y(yр) – x. Определение коэффициентов массоотдачи и высоты, эквивалентной единице переноса.

Схема установки и принцип работы

Перепад давления на насадке измеряется при помощи дифференциального монометра, заполненного водой и присоединенного к кубу (2) через буферную емкость (на схеме не показаны). Для разделения паровой фазы на флегму и готовый продукт служит распределительная головка (5), снабженная воздушной рубашкой для уменьшения конденсации пара внутри ее. Внутри распределительной головки (5) расположены отверстия, отводящие пар для образования продукта и флегмы, которые попеременно перекрываются клапаном (11). Последний штоком соединяется с сердечником (12), находящимся внутри индукционной катушки (10), ток в которой включается автоматически на определенные отрезки времени через заданные интервалы. Регулируя их величину можно менять соотношение отбираемого продукта и подаваемой в колонну флегмы. При втянутом в катушку (10) сердечнике (12) клапан (11) занимает верхнее положение, перекрывая вход в дефлегматор и весь пар, вышедший из колонны направляется в конденсатор (7), где конденсируется, охлаждается и стекает в сборник готового продукта (8). При отключённом токе в катушке (10) клапан опускается, перекрывает вход в конденсатор (7) и весь пар поступает в дефлегматор (6), где конденсируется и стекает по стенкам распределительной головки в колонну в виде флегмы.

Порядок выполнения работы

Перед началом работы следует приготовить исходный раствор этилового спирта в дистиллированной воде заданной концентрации, которая контролируется при помощи рефрактометра или ареометра. Графики зависимости показателя преломления света и плотности от концентрации водных растворов этанола приводятся на щите установки. Приготовленный раствор заливается в куб колонны и включается электронагреватель испарителя. Включение аппаратуры в работу и установка заданного режима разрешается только допущенным к этому лицам.

После того, как раствор в испарителе закипит, и колонна прогреется, включается клапанное устройство и начинается отбор продукта. Колонна вошла в рабочий режим.

При проведении работы отмечается объем дистиллята, образовавшегося за определенный отрезок времени, и замеряется его концентрация по рефрактометру или при помощи ареометра. Следует помнить, что зависимость плотности спиртового раствора от концентрации на графике дается для температуры 20°С, поэтому пробу перед замером плотности необходимо охладить до соответствующей температуры. Полученные данные сводятся в таблицу 1 и по ним производится расчет процесса.

Ректификация

Ректификация — это процесс разделения жидких смесей на дистиллят и кубовой остаток в результате противоточного взаимодействия жидкости и пара.

Процесс ректификации может осуществляться в периодическом или непрерывном режиме при различном давлении: в вакууме (для разделения смесей высококипящих веществ), при атмосферном давлении или давлении, превышающем атмосферное.

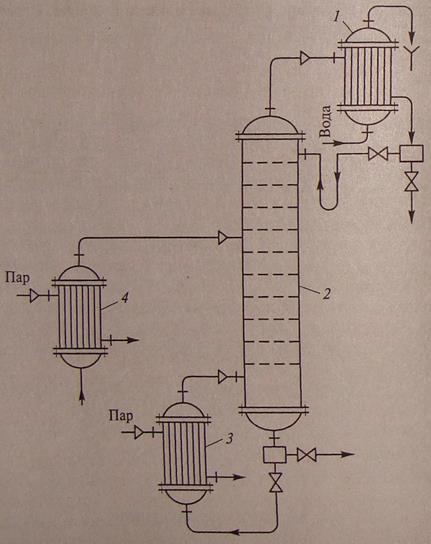

Ректификационная установка непрерывного действия.Схема такой установки приведена на рис. 19.5. Внутри ректификационной колонны 2 расположены контактные устройства в виде тарелок или насадки. Исходную смесь с мольным расходом G’F и мольной долей легколетучего компонента

Снизу вверх по колонне движется пар, поступающий из куба- испарителя 3. На каждой тарелке происходит частичная конденса-

Рис. 19.5. Схема ректификационной установки непрерывного действия. 1 — дефлегматор; 2 — колонна; 3 — куб-испаритель; 4 — теплообменник для подогрева исходной смеси

ция пара труднолетучего компонента и за счет конденсации — частичное испарение легколетучего компонента. Таким образом, пар, выходящий из куба-испарителя и представляющий собой почти чистый труднолетучий компонент, по мере движения вверх обогащается легколетучим компонентом и покидает колонну в виде почти чистого пара легколетучего компонента. Пар конденсируется в дефлегматоре 1.

Полученный конденсат разделяется на дистиллят (верхний продукт) с мольным расходом G’D и мольной долей легколетучего компонента

Материальный баланс ректификационной колонны.При расчетах ректификационных колонн принимают следующие допущения:

• состав пара

• состав пара

Уравнения материального баланса ректификационной колонны имеют следующий вид:

для легколетучего компонента —

G’F

Построение рабочих линий ректификационной колонны на диаграмме у—х (рис. 19.6) проводят в такой последовательности. Согласно допущению

Из точки, отвечающей составу

Рис. 19.6. Построение рабочих линий ректификационной колонны на диаграмме х—у:

ab — рабочая линия для верхней части колонны; bс — рабочая линия для нижней части колонны; тп, т’п’ — движущие силы процесса ректификации; b’, b», d — характерные точки построения;

Рабочие линии на графике отражают изменение рабочих концентраций в верхней и нижней частях ректификационной колонны. При этом вертикальные отрезки тп и т’п’, измеряемые разностью

Флегмовое число.При заданном составе дистиллята

Рабочее флегмовое число, при котором действует колонна, должно находиться в пределах

R=

В ректификационных установках применяют аппараты следующих типов: тарельчатые, пленочные и насадочные колонны.

Процесс разделения таких смесей основан на введении третьего компонента — разделяющего агента, способного резко повысить относительную летучесть основных компонентов. Необходимо, чтобы третий компонент был менее летуч, чем оба компонента разделяемой смеси, и хорошо растворял труднолетучий компонент исходной смеси.

Ректификация жидких смесей с использованием разделяющего агента, получившая название экстрактивной ректификации, осуществляется в двух обычных ректификационных колоннах. В первую из них поступает на разделение исходная смесь, состоящая из компонентов А + В. На одну из верхних тарелок укрепляющей части колонны вводится разделяющий агент С. Компонент В хорошо растворим в С, в то время как компоненты А и С взаимно нерастворимы (или ограниченно растворимы). Компонент С экстрагирует компонент В (более высококипящий компонент исходной смеси) из жидкой и паровой фаз. Смесь В и С удаляется в виде остатка, а дистиллят представляет собой почти чистый компонент А.

За процессом собственно экстрактивной ректификации следует процесс разделения смеси компонентов В и С во второй ректификационной колонне. Из этой колонны в качестве дистиллята получают компонент В, более летучий, чем компонент С.

Регенерированный разделяющий компонент С (кубовой остаток) возвращается на повторное использование в первую ректификационную колонну.

Азеотропная ректификация.К разделяемой азеотропной смеси А и В добавляют третий компонент С, который образует с одним

из ее компонентов новую (более летучую по сравнению с исходной) азеотропную смесь. Эта смесь отгоняется в качестве дистиллята, а другой практически чистый компонент удаляется в виде кубового остатка.

Контрольные вопросы

1.Какие смеси разделяются на отдельные компоненты с помощью перегонки и ректификации?

2.Какие диаграммы используют для описания условий равновесия разделяемых смесей?

3.Что представляет собой простая перегонка?

4.В чем заключается принцип разделения смесей ректификацией?

5.Запишите уравнения материального баланса процесса ректификации.

6.Что называется укрепляющей и исчерпывающей частями ректификационной колонны?

7.Что означает флегмовое число?

8.Как осуществляется разделение смесей, которые имеют близкие значения температуры кипения?