Что такое критическая скорость закалки

Большая Энциклопедия Нефти и Газа

Критическая скорость закалки зависит от скорости роста перлитного зерна и числа зарождающихся центров. На скорость роста перлитных зерен не влияет ни однородность аустенита, ни величина его зерна. [1]

Критическая скорость закалки зависит от состава стали, но не от сечения изделия. [2]

Критическая скорость закалки также зависит от нескольких различных факторов. Основным фактором, определяющим величину критической скорости закалки, является химический состав стали. Зависимость критической скорости закалки углеродистых сталей от содержания углерода дана на фиг. [4]

Критическая скорость закалки зависит от устойчивости аустенита и, следовательно, от расположения С-кривой. С-кривая от оси ординат, тем критическая скорость закалки меньше. [6]

Критическая скорость закалки зависит от химического состава стали и от температуры, при которой сталь охлаждается. [8]

Критическая скорость закалки уменьшается ( прокаливаемость увеличивается) с увеличением размера зерна аустенита. Поэтому повышение температуры нагрева под закалку и времени выдержки, приводящее к увеличению размера зерна аустенита, связано и с увеличением прокаливаемости. Введение примесей, препятствующих росту зерна аустенита, приводит к увеличению критической скорости закалки и уменьшению прокаливаемости. [10]

Критическая скорость закалки имеет очень важное значение. Критическая скорость закалки зависит от стабильности аустеиита, которая, в свою очередь, определяется количеством растворенных в нем углерода и легирующих элементов. [11]

Критическая скорость закалки в сильной степени зависит от химического состава аустенита. [12]

Критическая скорость закалки легированных сталей тем меньше, чем больше в них содержится легирующих элементов, чем выше, как говорят, степень их легированности. Следовательно, чем выше степень легированности, тем более глубокой прокаливаемо-стью обладают эти стали. [13]

Критическая скорость закалки легированной стали также зависит от того, растворен ли легирующий элемент в аустените или находится в виде карбидов. Критическая скорость закалки понижается только в том случае, если легирующий элемент растворен в аустените. При наличии карбидов, наоборот, критическая скорость закалки повышается. Так влияют все легирующие элементы, за исключением кобальта. Кобальт является единственным элементом, повышающим критическую скорость закалки. [14]

критическая скорость закалки

Полезное

Смотреть что такое «критическая скорость закалки» в других словарях:

скорость химической реакции — [reaction rate] величина, характеризизующая интенсивность химической реакции. Скоростью образования продукта реакции называют количество этого продукта в результате реакции за единицу времени в единице объема (если реакция гомогенна) или на… … Энциклопедический словарь по металлургии

скорость волочения — [drawing speed] линейная скорость движения металла на выходе из волоки, м/с. На современных волочильных машинах скорость волочения достигает 50 80 м/с. Однако даже при волочении проволоки скорость, как правило, не превышает 30 40 м/с. При… … Энциклопедический словарь по металлургии

скорость спекания — [sintering rate] скорость движения вертикально вниз по слою зоны горения твёрдого топлива при агломерации руд и концентратов, мм/мин. В общем случае скорость спекания прямо пропорциональная количеству воздуха, просасываемого через 1 м2 плоскости… … Энциклопедический словарь по металлургии

скорость деформации — [strain rate] приращение степени деформации во времени. Скорость линейной деформации обычно обозначается ε или ξ, скорость сдвигоовй деформации γ или η: ξ = dε/dt, η = dγ/dt, где ε степень линейной деформации (линейная деформация), γ степень… … Энциклопедический словарь по металлургии

скорость нагрева — [heating rate] характеристика нестационарного процесса теплопроводности в виде изменении температуры нагревания тела в единицу времени. Скорость нагрева зависит от физических свойств материала, определяемых коэффициентом температуропроводности,… … Энциклопедический словарь по металлургии

скорость деформирования — [deformation velocity] линейная скорость перемещения рабочего инструмента в направлении основной деформации (например, высотного обжатия при осаждении, растяжении или сжатии при механических испытаниях и т. п.); Смотри также: Скорость скорость… … Энциклопедический словарь по металлургии

скорость тепловой волны — [thermal wave velocity] скорость разогрева газовоздушной смеси, пропорциональной разности между скоростями тепловыделения и теплоотвода; Смотри также: Скорость скорость химической реакции скорость спекания … Энциклопедический словарь по металлургии

Скорость — [speed, velocity; rate]: Смотри также: скорость химической реакции скорость спекания скорость деформирования … Энциклопедический словарь по металлургии

конструкционная сталь — общее название сталей, предназначенных для изготовления строительных конструкций и деталей машин или механизмов. * * * КОНСТРУКЦИОННАЯ СТАЛЬ КОНСТРУКЦИОННАЯ СТАЛЬ, общее название сталей (см. СТАЛЬ), предназначенных для изготовления строительных… … Энциклопедический словарь

неполная прокаливаемость — [incomplete hardenability] прокаливаемость, при которой не обеспечивается закалка сердцевины изделия, так, как в ней не достигается критическая скорость закалки. Смотри также … Энциклопедический словарь по металлургии

Прокаливаемость сталей

Прокаливаемость и критическая скорость охлаждения

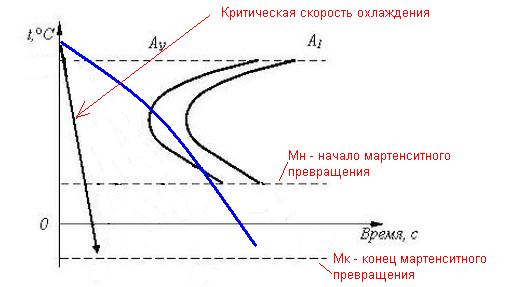

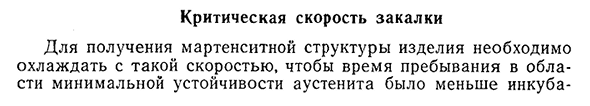

При закалке на мартенсит сталь должна охлаждаться с закалочной температуры так, чтобы аустенит, не успев претерпеть распад на ферритокарбидную смесь, переохладился ниже точки Мн. Для этого скорость охлаждения изделия должна быть выше критической.

Критическая скорость охлаждения (критическая скорость закалки) — это минимальная скорость, при которой аустенит еще не распадается на ферритокарбидную смесь.

В первом приближении критическая скорость закалки определяется наклоном касательной к С-кривой начала распада аустенита. При таком определении получается величина, примерно в 1,5 раза превышающая истинную критическую скорость.

В Кинетике фазовых превращений отмечалось, что при наложении кривых охлаждения на С-диаграмму изотермических превращений нельзя проводить строгих количественных расчетов температур начала и конца превращения исходной фазы при непрерывном охлаждении. Выше точки касания кривой υкр к С-кривой превращение развивается более вяло, чем при температуре, соответствующей точке касания.

Следовательно, за время, равное инкубационному периоду при температуре точки касания, непрерывно охлаждающийся аустенит еще не начнет распадаться. Поэтому истинная критическая скорость меньше той, которая определяется по тангенсу угла наклона касательной к С-кривой начала изотермического распада. Истинную величину υкр можно получить при использовании термокинетических диаграмм (смотрите Кинетика фазовых превращений и Нагрев и охлаждение при закалке без полиморфного превращения).

Определение критической скорости закалки по С-диаграмме

Определение критической скорости закалки по С-диаграмме: υц и υп — скорости охлаждения центра и поверхности изделия:

1 — начало распада аустенита;

2 — окончание распада аустенита.

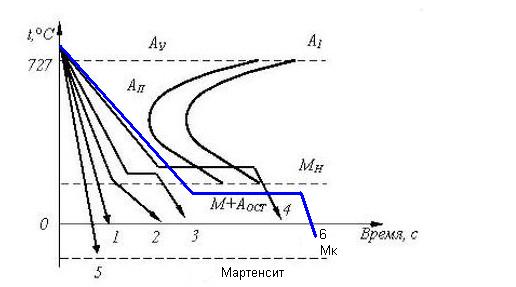

Поверхность изделия всегда охлаждается быстрее, чем центр. Скорость охлаждения на поверхности может быть больше критической, а в центре — меньше. В этом случае аустенит в поверхностных слоях превратится в мартенсит, а в центре изделия испытывает перлитное превращение, т. е. деталь не прокалится насквозь.

Прокаливаемость — одна из важнейших характеристик стали. Под прокаливаемостью понимают глубину проникновения закаленной зоны.

Прокаливаемость зависит прежде всего от критической скорости охлаждения. На рисунке изображена кривая распределения скоростей охлаждения по диаметру цилиндрического образца в сопоставлении с величиной критической скорости. Кольцевой объем около поверхности изделия охлаждается со скоростью больше критической, и поэтому он закален на мартенсит.

Сердцевина цилиндра охлаждается со скоростью меньше, чем критическая, и поэтому она не закалена на мартенсит.

В массивной детали большого сечения после закалки можно наблюдать всю гамму структур: плавный переход от мартенсита около поверхности через троостомартенсит, троостит и сорбит до перлита в центре.

Прокаливаемость цилиндра

а — несквозная прокаливаемость;

б — сквозная прокаливаемость;

1 — кривая распределения скоростей охлаждения по диаметру цилиндра;

2 — критическая скорость охлаждения (заштрихован слой, закаленный на мартенсит).

Если центр изделия охлаждается со скоростью больше критической, то деталь закаливается на мартенсит насквозь. Как видно на рисунке, для увеличения прокаливаемости детали данного сечения необходимо или повышать скорость охлаждения (кривая 1 сдвигается вверх), или понижать критическую скорость закалки: и в том, и в другом случае затрихованное сечение закаленной зоны будет возрастать.

Критическая скорость охлаждения зависит от всех факторов, влияющих на скорость распада аустенита. Факторы, увеличивающие стойкость переохлажденного аустенита против распада, т. е. сдвигающие С-кривые вправо, увеличивают прокаливаемость (при сдвиге С-кривой вправо касательная к ней располагается под меньшим углом).

Устойчивость переохлажденного аустенита против эвтектоидного распада зависит от его гомогенности, размера действительного зерна и химического состава, от присутствия нерастворенных карбидов и других включений в стали и от малых количеств примесей, в том числе и неконтролируемых.

Так как для зарождения эвтектоида необходимы местные обогащения и обеднения γ-раствора углеродом, то чем однороднее аустенит, тем более устойчив он против эвтектоидного распада и тем больше прокаливаемость.

С укрупнением действительного аустенитного зерна уменьшается суммарная межзеренная поверхность, на которой предпочтительно начинается распад, и прокаливаемость увеличивается.

Увеличение температуры нагрева и времени выдержки перед закалкой приводит к выравниванию концентрации γ-раствор а и к росту аустенитного зерна, т. е. повышает устойчивость переохлажденного аустенита. Поэтому с ростом температуры нагрева и выдержки перед закалкой прокаливаамость стали увеличивается, причем первый фактор более эффективен.

Для увеличения прокаливаемости совершенно необязательно закаливать сталь с повышенной температуры.

Выравнивание концентрации γ-раствора и укрупнение его зерна — необратимые процессы. Если сталь была нагрета до высокой температуры, а затем медленно охлаждена в аустенитной области до нормальной температуры закалки, то прокаливаемость также возрастает.

Очень сильно на прокаливаемость влияет химический состав аустенита. С повышением концентрации углерода в аустените он делается устойчивее и критическая скорость закалки уменьшается. Наименьшей критической скоростью, т. е. наилучшей прокаливаемостью, обладают стали, состав которых близок к эвтектоидному.

Зависимость критической скорости охлаждения

Зависимость критической скорости охлаждения при закалке

от содержания углерода (Эссер).

Повышение критической скорости у заэвтектоидных сталей объясняется тем, что они закаливаются не из аустенитной области, а с температур выше А1, но ниже Аст (смотрите ниже рисунок Интервал температур нагрева под закалку углеродистых сталей). С увеличением содержания углерода в заэвтектоидной стали концентрация его в аустените при нормальной температуре закалки (А1 + З5 — 60 °С) не повышается, а количество цементита растет. Частицы цементита, являясь затравкой для перлитного превращения, уменьшают устойчивость переохлажденного аустенита.

Поэтому с повышением содержания углерода в заэвтектоидной стали критическая скорость закалки возрастает. Если заэвтектоидные стали закаливать с температур выше Аст (из аустенитной области), то критическая скорость охлаждения будет непрерывно уменьшаться с увеличением содержания углерода в стали, так как при этом повышается концентрация углерода в аустените.

Прокаливаемость углеродистой стали значительно возрастает при введении в нее сотых и тысячных долей процента бора. Бор, являясь поверхностно активным элементом в растворе, концентрируется по границам зерен аустенита и снижает здесь поверхностную энергию, что затрудняет предпочтительное образование центров распада по границам зерен, и переохлажденный аустенит становится устойчивее. Поэтому введение малых количеств бора в углеродистую сталь повышает ее прокаливаемость.

Сталь одной марки, но разных плавок обладает различной прокаливаемостью, что объясняется различием в размере аустенитного зерна, влиянием неконтролируемых количеств растворенных примесей и включений оксидов, нитридов, сульфидов и др.

За исключением кобальта, все легирующие элементы, растворенные в аустените, затрудняют его распад, уменьшают критическую скорость закалки и улучшают прокаливаемость.

Природа замедления распада аустенита под влиянием легирующих элементов обсуждена в Диффузионных превращениях аустенита при охлаждении. Для улучшения прокаливаемости широко используют добавки марганца, никеля, хромай молибдена. Особенно эффективно комплексное легирование, при котором полезное влияние отдельных элементов на прокаливаемость взаимно усиливается. Например, для стали с 0,4% С и 3,5% Ni критическая скорость закалки равна 160 град/с, а добавляемые 0,76% Мо снижает эту скорость примерно до 4 град/с.

Влияние легирующих элементов

Влияние легирующих элементов на критическую скорость закалки

стали, содержащей 0,9 — 1% С (Эссер).

Карбидообразующие элементы увеличивают прокаливаемость лишь в том случае, если они при температуре закалки растворены в аустените. Если же температура закалки недостаточно высока, то нерастворившиеся карбиды, являясь центрами распада аустенита, ухудшают прокаливаемость.

Увеличение прокаливаемости при легировании используют в двух направлениях. Во-первых, применение легированной стали обеспечивает сквозную прокаливаемость в таких больших сечениях, которые невозможно прокалить насквозь, если использовать углеродистую сталь. Например, при закалке в воде стали 45 критический диаметр (смотрите Режимы закалки без полиморфного превращения сплавов на разной основе) равен 20 мм, в то время как изделия из стали 40XHMA диаметром 120 мм прокаливаются насквозь при охлаждении в масле.

Во-вторых, для изделий небольшого сечения замена углеродистой стали легированной позволяет перейти к менее резкому закалочному охлаждению. Применяя углеродистую сталь, можно прокалить насквозь изделие небольшого сечения, если применять закалку в воде.

Но при этом могут возникнуть недопустимо большие остаточные напряжения, а также коробление и трещины, особенно в изделиях сложной формы. Применение легированной стали позволяет заменить закалку в воде более мягкой закалкой в эмульсии, масле или даже на воздухе.

«Теория термической обработки металлов»,

И.И.Новиков

Критическая скорость закалки

Критическая скорость закалки

В противном случае аустенит не остынет до точки мартенситного превращения, а распадется на смесь феррита и цементита. Минимальная скорость охлаждения, при которой образуется мартенсит, называется критической скоростью Кальки. В случае сверхэвтектоидной стали критическая скорость закалки с увеличением содержания

углерода непрерывно уменьшается и минимальна при 0.8%C. Людмила Фирмаль

In в случае сверхэвтектоидной стали, если закалка от температуры выше Ac \ −3, но меньше Ast с увеличением содержания углерода, скорость закалки будет незначительно увеличиваться.

Это объясняется тем, что при нагревании ниже точки АСТ избыточные (вторичные) нерастворимые частицы цемента остаются в структуре сверхэвтектоидной стали, которая служит центром кристаллизации, снижая стабильность аустенита и увеличивая скорость разложения. По мере охлаждения стали разложение аустенита начинается на границе зерен с искаженной атомно-кристаллической решеткой.

Поэтому сталь, содержащая крупные зерна аустенита, имеет более низкую критическую скорость упрочнения, чем сталь, содержащая мелкие зерна аустенита, и затвердевает при более низкой скорости охлаждения. Критическая скорость упрочнения стали сильно зависит от температуры отверждения. Чем выше температура нагрева закаляемой стали, тем ниже критическая скорость

отверждения по мере увеличения размера зерен аустенита temperature. Людмила Фирмаль

In кроме того, высокий нагрев выравнивает твердый раствор, делает аустенит более однородным и стабильным, облегчает охлаждение, а стали закаляются с меньшей скоростью охлаждения.

Образовательный сайт для студентов и школьников

Копирование материалов сайта возможно только с указанием активной ссылки «www.lfirmal.com» в качестве источника.

© Фирмаль Людмила Анатольевна — официальный сайт преподавателя математического факультета Дальневосточного государственного физико-технического института

Закалка сталей

Содержание

Мартенсит и мартенситное превращение в сталях

Температура закалки для большинства сталей определяется положением критических точек А1 и А3. На практике температуру закалки сталей определяют при помощи марочников сталей. Как выбрать температуру закалки стали с учетом точек Ас1 и Ас3 читаем по ссылке.

Микроструктура стали после закалки

Для большинства сталей после закалки характерна структура мартенсита и остаточного аустенита, причем количество последнего зависит от содержания углерода и качественного и количественного содержания легирующих элементов. Для конструкционных сталей среднего легирования количество остаточного аустенита может быть в пределах 3-5%. В инструментальных сталях это количество может достигать 20-30%.

Вообще, структура стали после закалки определяется конечными требованиями к механическим свойствам изделия. Наряду с мартенситом, после закалки в структуре может присутствовать феррит или цементит (в случае неполной закалки). При изотермической закалке стали ее структура может состоять из бейнита. Структура, конечные свойства и способы закалки стали рассмотрены ниже.

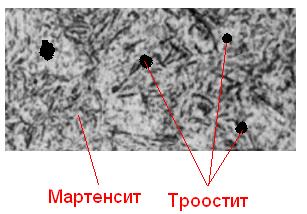

Частичная закалка стали

Частичной называется закалка, при которой скорости охлаждения не хватает для образования мартенсита и она оказывается ниже критической. Такая скорость охлаждения обозначена синей линией на рисунке. При частичной закалке как-бы происходит задевание «носа» С-кривой стали. При этом в структуре стали наряду с мартенситом будет присутствовать троостит в виде черных островковых включений.

Микроструктура стали с частичной закалкой выглядит примерно следующим образом

Частичная закалка является браком, который устраняется полной перекристаллизацией стали, например при нормализации или при повторном нагреве под закалку.

Неполная закалка сталей

Закалка от температур, лежащих в пределах между А1 и А3 (неполная закалка), сохраняет в структуре доэвтектоидных сталей наряду с мартенситом часть феррита, который снижает твердость в закаленном состоянии и ухудшает механические свойства после отпуска. Это понятно, так как твердость феррита составляет 80НВ, а твердость мартенсита зависит от содержания углерода и может составлять более 60HRC. Поэтому данные стали обычно нагревают до температур на 30–50 °С выше А3 (полная закалка). В теории, неполная закалка сталей не допустима и является браком. На практике, в ряде случаев для избежания закалочных трещин, неполная закалка может использоваться. Очень часто это касается закалки токами высокой частоты. При такой закалке необходимо учитывать ее целесообразность: тип производства, годовую программу, тип ответственности изделия, экономическое обоснование. Для заэвтектоидных сталей закалка от температур выше А1, но ниже Асm дает в структуре избыточный цементит, что повышает твердость и износоустойчивость стали. Нагрев выше температуры Аcm ведет к снижению твердости из-за растворения избыточного цементита и увеличения остаточного аустенита. При этом происходит рост зерна аустенита, что также негативно сказывается на механических характеристиках стали.

Таким образом, оптимальной закалкой для доэвтектоидных сталей является закалка от температуры на 30–50 °С выше А3, а для заэвтектоидных – на 30–50 °С выше А1.

Скорость охлаждения также влияет на результат закалки. Оптимальной охлаждающей является среда, которая быстро охлаждает деталь в интервале температур минимальной устойчивости переохлажденного аустенита (в интервале носа с-кривой) и замедленно в интервале температур мартенситного превращения.

Стадии охлаждения при закалке

Наиболее распространенными закалочными средами являются вода различной температуры, полимерные растворы, растворы спиртов, масло, расплавленные соли. При закалке в этих средах различают несколько стадий охлаждения:

— пленочное охлаждение, когда на поверхности стали образуется «паровая рубашка»;

— пузырьковое кипение, наступающее при полном разрушении этой паровой рубашки;

Более подробно про стадии охлаждения при закалке можно прочитать в статье «Характеристики закалочных масел»

Факторы, влияющие на положение с-кривых:

— Углерод. Увеличение содержания углерода до 0,8% увеличивает устойчивость переохлажденного аустенита, соответственно с-кривая сдвигается вправо. При увеличении содержания углерода более 0,8%, с-кривая сдвигается влево;

— Легирующие элементы. Все легирующие элементы в разной степени увеличивают устойчивость аустенита. Это не касается кобальта, он уменьшает устойчивость переохлажденного аустенита;

— Размер зерна и его гомогенность. Чем больше зерно и чем оно однороднее структура, тем выше устойчивость аустенита;

— Увеличение степени искажения кристаллической решетки снижает устойчивость переохлажденного аустенита.

Температура влияет на положение с-кривых через все указанные факторы.

Способы закалки сталей

На практике применяются различные способы охлаждения в зависимости от размеров деталей, их химического состава и требуемой структуры (схема ниже).

Схема: Скорости охлаждения при разных способах закалки сталей

Непрерывная закалка стали

Непрерывная закалка (1) – способ охлаждения деталей в одной среде. Деталь после нагрева помещают в закалочную среду и оставляют в ней до полного охлаждения. Данная технология самая распространенная, широко применяется в условиях массового производства. Подходит практически для всех типов конструкционных сталей.

Закалка в двух средах

Ступенчатая закалка

При ступенчатой закалке (скорость 3) изделие охлаждают в закалочной среде, имеющей температуру более высокую, чем температура мартенситного превращения. Таким образом получается некая изотермическая выдержка перед началом превращения аустенита в мартенсит. Это обеспечивает равномерное распределение температуры по всему сечению детали. Затем следует окончательное охлаждение, во время которого и происходит превращение мартенситное превращение. Этот способ дает закалку с минимальными внутренними напряжениями. Изотермическую выдержку можно сделать чуть ниже температуры Мн, уже после начала мартенситного превращения (скорость 6). Такой способ более затруднителен с технологической точки зрения.

Изотермическая закалка сталей

Изотермическая закалка (скорость 4) делается для получения бейнитной структуры стали. Данная структура характеризуется отличным сочетание прочностных и пластических свойств. При изотермической закалке детали охлаждают в ванне с расплавами солей, которые имеют температуру на 50–150 °С выше мартенситной точки Мн, выдерживают при этой температуре до конца превращения аустенита в бейнит, а затем охлаждают на воздухе.

При закалке на бейнит возможно получение двух разных структур: верхнего и нижнего бейнита. Верхний бейнит имеет перистое строение. Он образуется в интервале 500-350°С и состоит из частиц феррита в форме реек толщиной