Что такое красный шлам

Красный шлам и его особенности.

Общее о красных шламах.

Основной способ производства глинозема, как сырья для производства алюминия, так называемый способ или процесс Байера. Уровень технологии производства таков, что зачастую, в зависимости от особенностей боксита, предприятие переработчик выдает столько же или даже больше красного шлама сколько производит алюминиевого сырья.

Та же технология предусматривает удаление красного шлама за пределы территории предприятия в виде пульпы на специально оборудованные площадки или шламовые поля. Площади таких шламохранилищ сопоставимы с территорией занимаемой самим предприятием переработчиком. Непрерывное увеличение производства глинозема и снижение качества бокситов ведет к росту объемов складирования красных шламов.

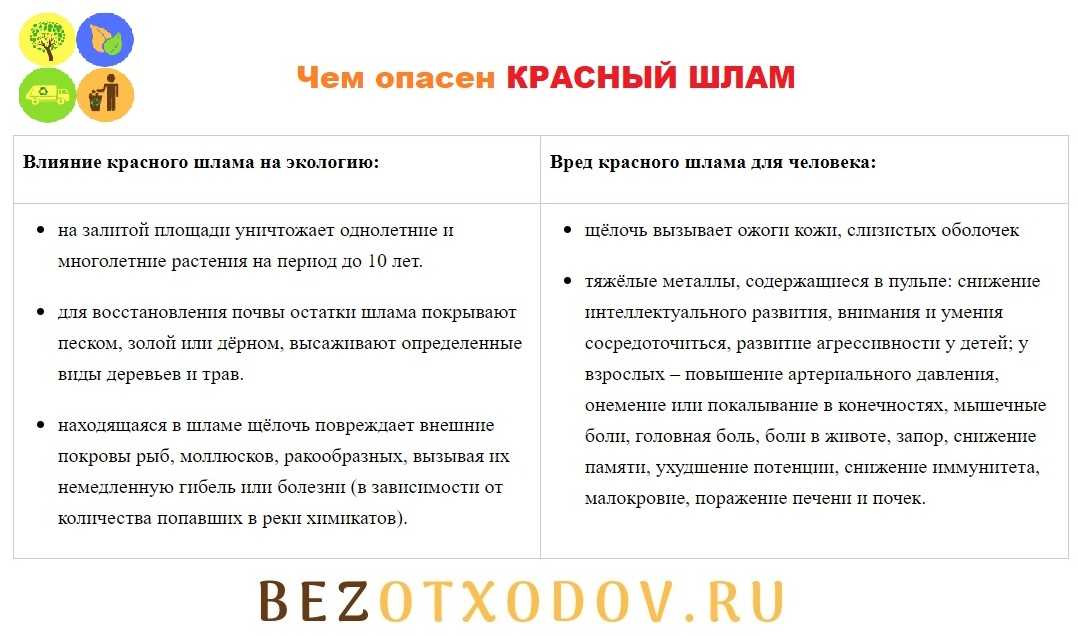

Красный шлам содержит в своем составе до 60% оксидов металлов, в первую очередь железа, которые и придают отходам красный цвет. Также в составе красного шлама содержится значительное количество оксида кремния, остаточный алюминий и оксид титана. Кроме этих, в целом полезных компонентов красный шлам содержит щелочь и тяжелые металлы, а это уже серьезная угроза для окружающей среды.

Конечно предприятия переработчики обязаны обеспечить все, чтобы места хранения красного шлама исключали попадание токсичной составляющей в грунтовые воды. Тем не менее они представляют угрозу как для окружающей среды, так и для людей. Попадание частиц красного шлама непосредственно на кожу человека приводит к сильному раздражению и повреждению.

В общем случае, после выработки потенциала территории шламохранилищ засыпают песком, золой или дерном и засаживают деревьями и кустарниками. Однако до полного восстановления территории требуется не менее десятка лет. Что касается возможности использования красного шлама в качестве сырья или его утилизации, то это значительная проблема и актуальная задача сегодняшнего дня.

Вопросы утилизации и переработки красного шлама.

Как уже говорилось, в состав красных шламов входит значительное количество железа и алюминия, что заставляет задуматься о необходимости не только утилизации их как отходов, но и использования.

Однако, все известные на сегодня способы переработки красного шлама является достаточно затратными, и их внедрение не могут себе позволить большинство алюминиевых заводов, поэтому то рекультивация остается наиболее простым решением проблемы отходов.

Так же на себестоимость переработки красного шлама оказывает его изначальное физическое состояние. На высушивание жидкой суспензии, которой и является красный шлам требуются затраты значительного количества энергии.

Комплексную переработку красного шлама была предложена еще в 1982 году. Красный шлам смешивается с известковым компонентом с последующей термической обработкой при 1200 градусов в присутствии кокса. В результате получался железосодержащий продукт в виде отдельных несвязных частиц, который отделялся магнитной сепарацией, и шлам. Полученный шлам может идти на повторную обработку.

В результате процесса получается глинозем, а при некоторых вариантах добавки для производства чугуна в доменных печах, а шлак используют для производства цемента. Однако данный способ предусматривает фактическое дублирование основного производства, так как его технологические операции практически не отличаются от операции по переработке основного сырья – бокситов. А это требует больших капитальных вложений и затрудняет применение на действующих алюминиевых производствах.

Красный шлам источник скандия и итрия.

Помимо железа и алюминия в состав красных шламов входя многие ценные компоненты, такие как кальций, кремний, титан, цирконий, ниобий, галлий и даже золото. Особый интерес представляют редкоземельные элементы- скандий и иттрий.

Такие сплавы востребованы при производстве ракетной техники, где позволяют создавать и внедрять в серийное производство крупногабаритные, геометрически сложные силовые штампосварные конструкции с минимальным полетным весом.

Итрий также применяется в качестве легирующей добавки, улучшающей механические и коррозионные свойства чугунов и сталей. Добавка 0,1% иттрия повышает предел прочности чугуна при растяжении и увеличивает износостойкость в четыре раза по сравнению с серым. Скорость окисления сталей различных марок с добавками иттрия и других редкоземельных металлов снижается в 11 раз.

При этом, как известно месторождений скандия, пригодных для промышленной разработки в нашей стране нет. Существующие теоретические исследования обосновали перспективность и экономическую выгодность извлечения скандия из отходов глиноземного производства, т.е. из красных шламов.

Применение методов физического обогащения может позволить получать концентрат с содержанием оксида скандия до 360 г/т. А в некоторых случаях, при использовании дополнительной классификации и химической активации, увеличивает этот показатель до 400 г/т. Это на порядок выше содержания скандия в концентрате получаемом из месторождений в Западной Австралии.

В этих же процессах переработки красного шлама получают железооксидные пигменты, которые могут использоваться как компоненты красок цветовой гаммы от черного до лимонно-желтого цвета и алюможелезистые коагулянты, используемые на станциях нейтрализации сточных вод.

Переработка и хранение красного шлама: последствия и опасности

Утилизация отходов – одна из основных экологических проблем. Алюминий – дешевое и доступное сырье, широко используемое в химической промышленности. Однако при его переработке происходит выделения твердых отходов, которые называются красными шламами. Они способны стать причиной масштабных техногенных катастроф, поэтому требуют своевременной утилизации.

Что такое красный шлам?

Красным шламом называют отходы, которые выделяются при переработке бокситов методом Байера. Бокситы — алюминиевые руды с примесями железа, титана и кремния. Технология получения оксида алюминия довольно неэффективна. Масса отходов производства может в 2 раза превышать массу полученного алюминия.

Остро стоит вопрос об утилизации и использовании красных шламов. Хранилища, свалки, где складируются отходы, часто закапывают или засыпают песком. Однако экологические проблемы не решаются, если потенциальные загрязнители оказываются под землей. Ведь если жидкий красный шлам попадает в грунтовые воды, происходит загрязнение водных ресурсов тяжелыми металлами, входящими в его состав. Это влечет за собой эпидемии среди людей и животных.

Состав красных шламов

В состав красного шлама входят разнообразные соединения, среди которых:

Определенную долю в составе материала составляют ценные элементы — ниобий, цирконий, иттрий, золото. Из него можно получать железооксидные пигменты. Кроме того, красный шлам — потенциальный источник скандия, ведь месторождения вещества в стране не созданы до сих пор. Скандий широко применяется в металлургии с целью повышения прочности сплавов.

Утилизация и переработка красного шлама

Складирование отходов промышленности наносит вред окружающей среде. Поэтому металлургические заводы должны позаботиться об их своевременной утилизации. Однако высокая стоимость технологий переработки материала — главное препятствие для налаживания механизма утилизации. Денежные и трудовые затраты обусловлены:

Технология промывки красного шлама

Технология промывки и сгущения красного шлама заключается в разделении первичного сырья на твердую и жидкую фазу. Отстаивание происходит под действием силы тяжести. Скорость образования осадка зависит от концентрации раствора, кристаллической структуры и состава.

К расный шлам с большим содержанием оксидов железа легче поддается фильтрации. В результате промывки алюминатный раствор составляет около трети всей массы.

Метод отделения жидкой фазы осуществляется в три этапа:

«Сухое» и «мокрое» складирование шлама

Для складирования материала на шламохранилищах применяются «сухой» и «мокрый» методы.

Первый заключается в обезвоживании поступивших отходов, после чего шлам поступает в оборудованные помещения с системой дренажей и сгустителей.

«Мокрым» же называется красный шлам, разбавленный водой на 80 %. Для хранения также требуется многоуровневое техническое помещение с разветвленной системой дренажных труб и устройств.

Опасность для окружающей среды

Красный шлам представляет угрозу для природных сообществ, здоровья людей так как:

Катастрофа в Венгрии

Техногенная катастрофа, произошедшая в октябре 2010 года на западе Венгрии — пример разрушительных последствий неправильной утилизации отходов.

В результате разрушения хранилища, содержащего 700 тысяч кубометров жидкого красного шлама, токсичные отходы попали в окружающую среду и нанесли ей непоправимый ущерб. Катастрофа вызвала поражение почвы и воды двух населенных пунктов. Деревня Колонтар была спешно оставлена людьми и фактически стерта с лица Земли.

Были также повреждены газопровод и железные дороги. Красный шлам при попадании в реки стремительно распространялся. Это вызвало гибель животных, людей в результате отравления и химических ожогов.

Кроме того, масштабы происшествия могли быть разрушительны для всей Европы, если бы отходы попади в крупные реки, такие как Дунай.

Поэтому сейчас особенно актуальной представляется проблема утилизации красного шлама, ведь последствия зачастую непредсказуемы и необратимы.

Состав и виды шламов, влияние на окружающую среду, способы утилизации

Утилизация бурового шлама: захоронение, переработка, центрифугирование

Переработка отходов алюминиевого производства

С чем связано и чем опасно загрязнение почвы тяжелыми металлами

Утилизация и переработка гальванического шлама

Техногенные отходы производства: переработка и утилизация

Загрязнение почвы химическими веществами: последствия и охрана

Источники, причины и характеристики химического поражения

Переработка навоза в биогаз, топливо, удобрения, картон, гранулирование

Что такое промышленные отходы, методы ликвидации и захоронения

Основные химические загрязнители атмосферы

Обработка осадков сточных вод: методы очистки и сушки

Техноген и техногений

За три с лишним века развития уральской металлургии в регионе накопились сотни миллионов тонн промышленных отходов. Ученые УрО РАН предлагают уникальные решения для их комплексной переработки

Уральские ученые-металлурги разработали технологическую схему комплексной безотходной утилизации красных шламов — этих отходов алюминиевого производства на российских предприятиях ежегодно накапливается более 10 млн тонн, в Уральском регионе — 1,5 миллиона, а утилизируется не более 5%. На Уральском алюминиевом заводе в Каменске-Уральском уже действует промышленная установка для обесщелачивания и обезвоживания красных шламов.

Другую задачу государственной важности решают специалисты в области высокотемпературной электрохимии, создающие технологию переработки свинецсодержащего вторичного сырья. В России дефицит свинца, а на Урале его месторождений нет совсем, зато здесь сосредоточены предприятия, на которых в больших количествах образуются свинецсодержащие пыли, кеки, шламы. Недавно в ЗАО ПО «Цветметсервис» прошел испытания новый электролизер для рафинирования чернового свинца.

Красная опасность

Шламохранилища, где складируют отходы переработки бокситов, выглядят жутковато — это огромные полигоны, заполненные красно-бурой жижей. Как минимум возникает ассоциация с чуждым землянам марсианским пейзажем. Но вот что говорит о перспективах переработки красных шламов директор Института металлургии УрО РАН доктор технических наук Евгений Селиванов.

— Евгений Николаевич, чем грозят красные шламы окружающей среде?

— Отходы алюминиевого производства весьма опасны из-за высокой дисперсности и остаточной щелочности. Это едкая пульпа, которую трудно высушить и невозможно перевезти. Поэтому ее направляют в шламохранилища, которые занимают огромные территории и быстро заполняются: особенности технологического процесса извлечения алюминия таковы, что на выходе получается гораздо больше красного шлама, чем «крылатого» металла. Из хозяйственного оборота выводятся большие площади плодородных земель. Мало того, шламы, проникая в почву и водные стоки, загрязняют их соединениями щелочных металлов, а постепенно высыхая, начинают пылить. Аварии на шламохранилищах приводят к настоящим техногенным катастрофам.

Это общемировая проблема исключительно актуальна для Урала, где работают два крупных алюминиевых завода — Богословский в Краснотурьинске и Уральский в Каменске-Уральском. Сейчас на Уральском алюминиевом заводе строится новый шламоотвал, что требует больших капиталовложений и многочисленных согласований. Перспективный вариант решения проблемы — разработка технологий утилизации шлама и внедрение их в производство.

— Но все-таки можно перевести отходы алюминиевого производства из категории техногенных отвалов в категорию техногенных месторождений? Есть в них что-то ценное?

— Безусловно. В шламах довольно много оксида железа — до 35% (этим и объясняется их красный цвет), это больше, чем в некоторых видах железных руд. Есть оксиды редких металлов — титана, ванадия, скандия. Это плюсы. А минусы — остаточная щелочность, большое количество оксида алюминия и кремния, а также примеси серы, фосфора, присутствие которых затрудняет использование красных шламов в черной металлургии. На сегодняшний день известны варианты частичного использования шламов для изготовления красок и коагулянтов, но объемы производств здесь не идут ни в какое сравнение с масштабами отходов — на эти цели можно использовать лишь 1%. Выход один — организовать крупномасштабную промышленную переработку красного шлама.

— А в чем трудности? Нет технологий?

— Технологии как раз создаются, в том числе и в нашем институте. Главная проблема — низкий уровень рентабельности утилизации красных шламов. Правда, сегодня в этой сфере сходятся интересы цветной металлургии, которая «производит» отходы, и черной металлургии, для которой они могут служить сырьем. Из-за роста стоимости руды востребовано более дешевое сырье, а дефицит стального лома заставляет искать альтернативные источники металлошихты для сталеплавильных предприятий. Есть спрос и на концентрат для производства редкоземельных металлов, а также на сырье, пригодное для получения цементов и других стройматериалов.

Существует два варианта переработки красных шламов: их либо готовят к металлургической переработке путем обесщелачивания и сушки, а затем используют в качестве добавки при производстве чугуна в доменных печах, либо из подготовленного шлама выплавляют чугун или ферросилиций в самостоятельном агрегате, а шлак используют для производства цемента. Оба варианта имеют преимущества и недостатки, которые сдерживают их внедрение на предприятиях и требуют масштабных исследований, обосновывающих каждый из технологических переделов.

Вообще-то разработка технологии — дело отраслевой науки, но ее, как известно, в России почти не осталось. В рамках государственно-частного финансирования наш институт и компания «Русал» провели исследования по комплексной переработке красных шламов, а нашими партнерами в этом проекте были Институт химии твердого тела УрО РАН, Московский институт стали и сплавов, Институт металлургии и материаловедения им. А.А. Байкова РАН, Уралмеханобр и Уралпромэнергопроект.

Оптимальный вариант

О разработанной уральскими учеными-металлургами комплексной безотходной технологии утилизации красных шламов рассказывает заведующий лабораторией пирометаллургии черных металлов Института металлургии УрО РАН доктор технических наук Олег Шешуков.

— Наша технология позволяет производить из отходов алюминиевого производства железосодержащий промпродукт, чугун передельный и литейный, ферросилиций с содержанием кремния 15 — 20%, глиноземсодержащие сырьевые материалы для черной, цветной металлургии и стройиндустрии, а также извлекать оксид скандия.

— Что предлагаете делать с красным шламом?

— Первое — провести его обесщелачивание и обезвоживание. На Уральском алюминиевом заводе в Каменске-Уральском для этого уже создана промышленная установка. В результате содержание щелочи снижается с 2 до 0,4%, а влаги — с 50 до 15%. Подготовленный таким образом шлам можно перевозить любым транспортом и использовать в дальнейшем как добавку в шихту для получения железосодержащих агломерата и окатышей, благодаря чему можно заменить применяемый сейчас дорогостоящий бентонит. Соответствующие исследования мы провели совместно с сотрудниками Уралмеханобра.

— Все так просто?

— Конечно, нет. Во-первых, чтобы вводить такую добавку, нужно специальное дозирующее оборудование, и затраты на него предприятия не всегда считают оправданными, а во-вторых, даже в подготовленном красном шламе содержатся сера и фосфор. Опытно-промышленные испытания на Качканарском ГОКе показали перспективность использования обесщелоченного красного шлама для частичной замены бентонита. Но чтобы разработать оптимальные технологии, нужно продолжить исследования и досконально изучить свойства и структуру содержащихся в шламах минералов.

— Ваша технология охарактеризована как комплексная.

— Другое направление пирометаллургической утилизации красных шламов — производство чугуна, ферросилиция, глиноземсодержащих сырьевых материалов для черной и цветной металлургии, а также стройиндустрии. Для этого нужно провести обжиг обесщелоченного красного шлама во вращающейся печи с добавками коксика, известняка и, в случае необходимости, некондиционного боксита для получения клинкера нужного состава. И тут может быть два варианта.

Если целью переработки красного шлама является получение клинкера, пригодного для изготовления портландцемента и металлизованного промпродукта, то ведется восстановительный обжиг. Клинкер подвергают дроблению, как в технологии получения цемента, и затем продукты разделяются методом магнитной сепарации.При этом в цемент переходят вредные примеси без ухудшения его свойств, а металлизованный промпродукт пригоден для сталеплавильного производства. Процесс проходит в одном агрегате, поэтому затраты энергии минимальны.

Если же целью переработки является получение передельного или литейного чугунов, ферросилиция, алюмокальциевых шлаков, то обжиг ведется на клинкер, который в дальнейшем направляют в руднотермическую печь на восстановительную плавку.

В нашей лаборатории разработана программа математического моделирования отдельных процессов и технологии в целом, которая позволяет сравнивать различные решения. Благодаря гибкости предлагаемой технологической схемы можно оперативно реагировать на текущие потребности рынка в производстве черных металлов и материалов для стройиндустрии.

Дайте свинца

Электрохимическую технологию утилизации свинецсодержащих отходов разработали сотрудники Института высокотемпературной электрохимии (ИВТЭ) УрО РАН во главе с доктором химических наук Юрием Зайковым. Недавно на производственной площадке ЗАО ПО «Цветметсервис» прошли приемочные испытания опытной установки с токовой нагрузкой 3500 А и суточной производительностью более 300 кг марочного свинца. Об электролизере нового поколения рассказал старший научный сотрудник лаборатории электродных процессов ИВТЭ кандидат химических наук Павел Архипов.

— Свинецсодержащие отходы в огромных количествах образуются на предприятиях Уральского горно-металлургического комбината. Часть из них просто складируется, часть перерабатывается на Верх-Нейвинском заводе по производству сплавов цветных металлов (ныне филиал ОАО «Уралэлектромедь»). Именно там мы проводили первые испытания нового электролизера с токовой нагрузкой до 1000 А.

— Какая задача перед вами стояла?

— Традиционно черновой свинец очищают от примесей двумя методами: пирометаллургическим рафинированием в котлах и электрорафинированием из водных растворов. Оба метода имеют недостатки. Для рафинирования свинца используется технология последовательного удаления примесей с применением реагентов. В результате теряются ценные компоненты. Кроме того, расплавленный свинец испаряется, поскольку площадь открытой поверхности в котлах достаточно велика. Поэтому и встал вопрос о создании более экологически чистой и ресурсосберегающей технологии.

— В чем ноу-хау технологического решения?

— Мы подобрали электролит с наибольшим коэффициентом разделения свинецсодержащего сырья на марочный свинец и свинцовую лигатуру — тоже весьма ценный продукт. Благодаря фундаментальным исследованиям взаимодействия конструкционных материалов с расплавами хлоридов щелочных металлов и испытаниям различных составов композитов удалось создать оптимальный композиционный материал для изготовления макета электролизера. Его конструкция не имеет аналогов в мире. Электролит находится внутри керамического пористого тигля — как бы в каркасе. В процессе работы электролизера происходит избирательный перенос цветных металлов с анода на катод с помощью электрохимических превращений. Электролит не контактирует с воздухом, поэтому его компоненты не испаряются в рабочую зону. Зеркало расплавленного свинца сведено к минимуму и закрыто крышкой. Таким образом, конструкция аппарата для рафинирования позволяет избежать вредных выбросов в атмосферу. А за счет сокращения электродного расстояния энергетические затраты уменьшаются в 3 — 4 раза.

— Если нет аналогов в мире, получен ли патент? И каковы ваши дальнейшие планы?

— Да, конструкционные особенности электролизера защищены патентами. В ходе испытаний электролизера установлены его эксплуатационные характеристики при непрерывной работе, получены экспериментальные образцы конечной продукции, наработаны опытные партии марочного свинца и сплавов свинца с висмутом и сурьмой. Теперь главная задача — масштабировать разработку.

СОДЕРЖАНИЕ

Производство

Содержание глинозема в используемом боксите обычно составляет от 45 до 50%, но можно использовать руды с широким диапазоном содержания глинозема. Соединение алюминия может присутствовать в виде гиббсита (Al (OH) 3 ), бемита (γ-AlO (OH)) или диаспора (α-AlO (OH)). Остаток неизменно имеет высокую концентрацию оксида железа, которая придает продукту характерный красный цвет. Небольшое остаточное количество гидроксида натрия, используемого в процессе, остается с остатком, в результате чего материал имеет высокий pH / щелочность, обычно> 12. Различные стадии процесса разделения твердой и жидкой фаз вводятся для рециркуляции как можно большего количества гидроксида натрия из остатка обратно в процесс Байера, чтобы сделать процесс как можно более эффективным и снизить производственные затраты. Это также снижает конечную щелочность остатка, делая его более простым и безопасным в обращении и хранении.

Состав

Основными составляющими остатка после экстракции алюминиевого компонента являются нерастворимые оксиды металлов. Процентное содержание этих оксидов, производимых конкретным глиноземным заводом, будет зависеть от качества и природы бокситовой руды и условий добычи. В таблице ниже показаны диапазоны составов для общих химических компонентов, но значения сильно различаются:

| Химическая | Процентный состав |

|---|---|

| Fe 2 O 3 | 5–60% |

| Al 2 O 3 | 5–30% |

| TiO 2 | 0–15% |

| CaO | 2–14% |

| SiO 2 | 3–50% |

| Na 2 O | 1–10% |

Минералогически выраженные компоненты:

| Химическое название | Химическая формула | Процентный состав |

|---|---|---|

| Содалит | 3Na 2 O⋅3Al 2 O 3 ⋅6SiO 2 ⋅Na 2 SO 4 | 4–40% |

| Канкринит | Na 3 ⋅CaAl 3 ⋅Si 3 ⋅O 12 CO 3 | 0–20% |

| Глиноземисто- гетит (оксид железа) | α- (Fe, Al) OOH | 10–30% |

| Гематит (оксид железа) | Fe 2 O 3 | 10–30% |

| Кремнезем (кристаллический и аморфный) | SiO 2 | 5–20% |

| Трикальций алюминат | 3CaO⋅Al 2 O 3 ⋅6H 2 O | 2–20% |

| Бемит | AlO (ОН) | 0–20% |

| Оксид титана | TiO 2 | 0–10% |

| Перовскит | CaTiO 3 | 0–15% |

| Москвич | K 2 O⋅3Al 2 O 3 ⋅6SiO 2 ⋅2H 2 O | 0–15% |

| Карбонат кальция | CaCO 3 | 2–10% |

| Гиббсит | Al (OH) 3 | 0–5% |

| Каолинит | Al 2 O 3 ⋅2SiO 2 ⋅2H 2 O | 0–5% |

В целом, состав остатка отражает состав неалюминиевых компонентов, за исключением части кремниевого компонента: кристаллический кремнезем (кварц) не вступает в реакцию, но часть присутствующего кремнезема, часто называемая реактивным кремнеземом, будет реагировать. в условиях экстракции и образуют алюмосиликат натрия, а также другие родственные соединения.

Опасности для окружающей среды

Сброс красного шлама может быть опасным для окружающей среды из-за его щелочности и видовых компонентов.

Площадки для хранения остатков

Когда-то было обычным делом сбрасывать красный шлам в реки, эстуарии или море по трубопроводам или баржам; в других случаях остатки вывозились в море и сбрасывались в глубокие океанские траншеи за много километров от берега. С 2016 года прекращен сброс в море, лиманы и реки.

По мере того, как места для хранения остатков иссякали и возрастала озабоченность по поводу влажного хранения, с середины 1980-х годов все более широко применяется сухое складирование. В этом методе остатки сгущаются до суспензии с высокой плотностью (48–55% твердых веществ или выше), а затем осаждаются таким образом, чтобы они уплотнялись и высыхали.

Все более популярным процессом очистки является фильтрация, при которой образуется осадок на фильтре (обычно с содержанием влаги 23–27%). Этот кек можно промыть водой или паром для снижения щелочности перед транспортировкой и хранением в виде полусухого материала. Остаток, полученный в этой форме, идеально подходит для повторного использования, поскольку он имеет более низкую щелочность, дешевле в транспортировке и его легче обрабатывать и обрабатывать.

Использовать

Обзоры, описывающие текущее использование бокситовых остатков в портландцементном клинкере, дополнительных цементных материалах / смешанных цементах и специальных сульфоалюминатных цементах, были тщательно изучены и хорошо задокументированы.

В 2020 году Международный институт алюминия запустил Дорожную карту по максимальному использованию остатков боксита в цементе и бетоне.

В 2015 году в Европе на средства Европейского Союза была запущена крупная инициатива по повышению ценности красного шлама. Около 15 докторов наук. студенты были приняты на работу в рамках Европейской учебной сети (ETN) по безотходной оценке остатков бокситов. Основное внимание будет уделяться извлечению железа, алюминия, титана и редкоземельных элементов (включая скандий ) при одновременном превращении остатков в строительные материалы.