Что такое концентрация напряжений в сварных соединениях

Концентрация напряжений и деформаций в сварных соединениях

Общие положения

Под концентрацией напряжений понимают резкое местное увеличение напряжений в местах изменения формы деталей (различные проточки, резьба, отверстия и т.д.). В сварных соединениях концентрацию напряжений вызывают нахлестки, усиления и т.д., а также технологические дефекты (поры, шлаковые включения, особенно трещины и непровары) Влияние концентрации напряжений на прочность конструкций, в том числе и сварных исключительно велико. Это основной фактор снижающий прочность конструкции.

Рассмотрим предварительно распределение напряжений в пределах упругих деформаций на полосе шириной а, ослабленной круглым небольшим отверстием диаметром d (Ошибка! Источник ссылки не найден., а).

При у=d/2, σ’=3σ, т. е. теоретический коэффициент концентрации КТ=σ’/σ=3. При y=2d, σ’=1,04σ, т. е. приближается к единице.

Рис. 5.1 Концентрация напряжений: а — в полосе е круглым отверстием; б — в полосе с эллиптическим отверстием; в — распределение σ в упругой стадии, г — распределение σ в пластической стадии нагружения.

В случае эллиптического отверстия (Ошибка! Источник ссылки не найден. б) теоретический коэффициент концентрации напряжений в пределах упругих деформаций

| ( 2.1) |

При с→0 КT→∞. Это решение не точно, так как при малых значениях деформаций, вызванные внешними силами, оказывают существенное влияние на форму отверстия и формула Ошибка! Источник ссылки не найден. не выполняется.

Указанные местные напряжения в зоне концентрации не опасны для прочности в конструкциях из пластичных металлов при статических нагрузках. Поясним это положение.

Диаграммы растяжения пластичного металла нередко схематизируются. Их приближенно заменяют двумя прямыми: наклонной, выражающей зависимость напряжения от деформаций в упругой области, и горизонтальной. Горизонтальная прямая показывает, что при ε→εТ деформация протекает пластически, без увеличения нагрузки, приложенной к испытуемому элементу.

Вернемся к рассмотрению эпюры напряженной полосы, ослабленной отверстием (Ошибка! Источник ссылки не найден., в). Напряженное состояние в сечении А—А близко к одноосному. Допустим, что около отверстия напряжение достигло значения σТ,. Это соответствует деформации εТ,. При увеличении нагрузки деформации возросли, но напряжения в зоне, где ε> εТ (Ошибка! Источник ссылки не найден., г), как это следует из схематизированной диаграммы растяжения, остаются равными σТ. Эпюра станет изменять свою форму и выравниваться. Приближенно можно принять, что она примет очертание, близкое к прямоугольному (Ошибка! Источник ссылки не найден., д), что и было положено в основу расчета прочности по элементарным формулам.

Сглаживание эпюры напряжений в пластической стадии, рассмотренное на конкретном примере, является закономерным процессом, имеющим место во многих элементах конструкций из пластичных сталей (низкоуглеродистые и низколегированные) при одноосных напряженных состояниях (а иногда и многоосных). Однако концентрация напряжений существенно снижает прочность при переменных нагрузках; в случае ограниченной пластичности металла и при статических нагрузках.

Концентрацию напряжений в сварных конструкциях вызывают следующие причины: технологические дефекты шва — газовые пузыри, шлаковые включения и особенно трещины и непровары. Возле этих дефектов при нагружении силовые линии искривляются, в результате чего образуется концентрация напряжений. Коэффициенты концентрации напряжений около указанных дефектов значительны, но при их небольшом числе и размерах прочность сварных соединений остается удовлетворительной. В плотных однородных стыковых швах концентрация напряжений может быть сведена до минимума.

Дата добавления: 2016-05-25 ; просмотров: 2304 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Ответственное сварное соединение: требуется расчет

Андрей Алехин, Вадим Шелофаст

О сварных соединениях

По сравнению с другими типами неразъемных соединений сварные соединения в настоящее время являются наиболее распространенными — это объясняется тем, что они наиболее прочные, технологичные и экономичные. Применение сварных конструкций, например, взамен литейных позволяет снизить их массу более чем на 30%.

Тем не менее сварные соединения обладают целым рядом существенных недостатков:

Основные типы сварных соединений

По виду взаимного расположения свариваемых деталей сварные соединения бывают стыковыми, нахлесточными, тавровыми, угловыми и точечными. В данной статье речь пойдет о расчете шовных сварных соединений.

Традиционные методы расчета и проектирования сварного соединения при постоянной внешней нагрузке зависят от типа соединения, способа сварки и вида шва и реализованы в модуле расчета и проектирования соединений АРМ Joint системы APM WinMachine. Кроме общих предположений, характерных для расчета прочности вообще, при построении моделей сварных соединений для выполнения приближенных инженерных расчетов делаются некоторые дополнительные допущения, свойственные именно этому типу соединений:

Более подробно расчет соединений в системе APM Joint уже рассматривался на страницах журнала «САПР и графика».

Определение распределения напряжения по сварному шву основывается на принципе суперпозиции, или независимого действия сил. Погрешности, возникающие в рамках используемых моделей, следует учитывать путем введения коэффициентов запаса прочности. Существенная доля погрешности вносится предположением об абсолютной жесткости соединяемых деталей и податливости сварных швов. Особенно это сказывается на проектировании сварных швов при сварке тонких деталей. От отдельных допущений можно отказаться, если в качестве инструмента для выполнения расчета использовать МКЭ.

Система автоматизированного проектирования APM WinMachine включает все необходимые программные средства для анализа прочности сварного соединения методом конечных элементов: графический 3D-редактор APM Studio и систему конечно-элементного анализа APM Structure3D.

Модель сварного соединения

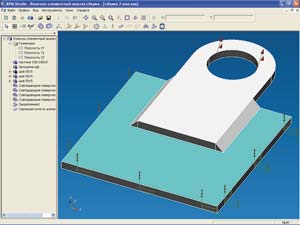

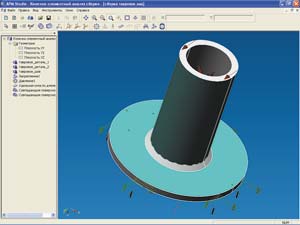

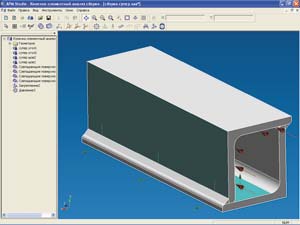

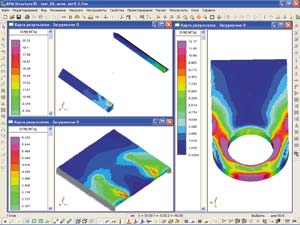

Подготовка модели осуществляется в графическом 3D-редакторе APM Studio. Создание твердотельных деталей и сборок возможно как непосредственно в APM Studio, так и путем импорта из сторонних графических редакторов через формат STEP. Сварной шов моделируется как отдельная твердотельная деталь в составе сборки. Такой подход позволяет учитывать подготовку кромок для анализа их влияния на напряженно-деформированное состояние соединения. Примеры сборок сварных узлов основных типов представлены на рис. 1-3.

Рис. 1. Модель сборки сварного узла нахлесточного соединения проушины с плоской пластиной

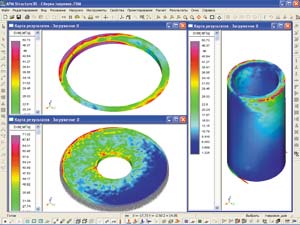

Рис. 2. Модель сборки таврового соединения трубы с плоской поверхностью

Рис. 3. Модель сварного узла, выполненного угловым швом

Для конечно-элементного анализа сборки прежде всего необходимо задать все совпадающие грани. Впоследствии при расчете будет учтены совместные перемещения совпадающих граней сварного шва и соответствующих сопрягающих поверхностей. Подготовка сборочной модели к расчету включает также задание закрепления и нагрузок. Режим конечно-элементного анализа APM Studio позволяет непосредственно в редакторе задавать как закрепления, так и нагрузки. Для задания основных видов нагрузки: равномерно распределенная нагрузка по поверхности (давление), равномерно распределенная нагрузка по ребру, переменная нагрузка по грани — в APM Studio имеются необходимые инструменты. Исходные значения нагрузок могут быть получены на основании прочностного расчета в целом стержневой или пластинчатой модели конструкции в системе APM Structure3D.

После подготовки сборочной модели к расчету необходимо осуществить генерацию конечно-элементной сетки. В генератор конечно-элементной сетки встроен автоматический «улучшатель», следящий за тем, чтобы в качестве конечных элементов преимущественно применялись равносторонние тетраэдры, которые считаются наиболее оптимальными в плане минимизации погрешности расчета напряженно-деформированного состояния. Выбирать шаг разбиения (сторона тетраэдра) необходимо так, чтобы он был меньше катета сварного шва примерно в 3-5 раз. Такое разбиение позволяет учесть концентраторы напряжений в сварном шве. Следует отметить, что максимальная размерность решаемой в APM Structure3D задачи определяется главным образом аппаратными возможностями компьютера и составляет примерно 1350 тыс. узлов, что вполне достаточно для моделирования практически всех возможных узловых соединений. После генерации конечно-элементной сетки модель может быть передана в систему конечно-элементного анализа APM Structure3D.

APM Structure3D позволяет проводить анализ сопрягаемых деталей как с учетом взаимного проникновения деталей (контактная задача), так и без учета таковых. Для расчета сварного соединения решение контактной задачи не требуется, поскольку сварная конструкция воспринимает нагрузку как единое целое.

Рассмотрим, как вышеописанные допущения традиционных методов расчета могут быть сняты при использовании МКЭ:

Выбор допускаемых напряжений при расчете статической прочности сварных соединений

Расчет статической прочности сварных соединений мало чем отличается от расчета прочности деталей вообще. К его особенностям следует отнести то, что величины допускаемых напряжений при расчете сварных соединений традиционными методами занижены по сравнению с аналогичными значениями, принятыми при расчете монолитных деталей. Использование МКЭ позволяет получить более точное решение и применять более высокие допускаемые напряжения для прочностного расчета с учетом лишь технологических дефектов. Такой подход обеспечивает снижение металлоемкости и стоимости конструкции. Традиционно допускаемые напряжения для угловых швов рассчитываются исходя из гипотезы наибольших касательных напряжений и составляют примерно половину от нормальных. Поскольку в системе APM Structure3D предусмотрен просмотр компонентов напряжений, то такие возможности визуализатора в данном контексте весьма важны.

Расчет сварных соединений при переменных во времени нагрузках

Переменный характер нагружения сварного шва и наличие большого количества всевозможных дефектов, неизбежно возникающих при сварке, снижают долговечность этого соединения. В основе расчета прочности при переменном характере внешнего нагружения лежат методы расчета статической прочности. Причем такие расчеты ведутся как по номинальным напряжениям, так и с учетом местных концентраций, возникающих на границах сварных зон. В большинстве случаев единственным методом расчета местных напряжений остается МКЭ. Аналитическими методами найти величины воспринимаемых напряжений можно только для простейших сварных соединений.

Концентрация напряжений в сварных швах

Главными причинами концентрации являются резкая перемена геометрической формы и неравномерные температурные деформации, которые вызывают появление остаточных напряжений. Как уже было отмечено, сварные швы являются серьезным источником местных напряжений, поскольку для них характерна неоднородность материала шва, его свойств, наличие дефектов и напряжений, обусловленных температурными деформациями, и т.д. Статическая прочность шва мало зависит от наличия местной концентрации, но последняя оказывает значительное влияние при переменном режиме нагружения, так как в месте расположения концентратора может появиться усталостная трещина, что приведет к разрушению.

Рис. 4. Карта эквивалентных напряжений (для модели с рис. 1)

Рассмотрим несколько конкретных примеров концентрации для различных типов сварных соединений. На рис. 4 приведена карта эквивалентных напряжений, действующих в нахлесточном соединении проушины с пластиной. На рисунке виден сложный характер эквивалентных напряжений в соединяемых деталях и сварном шве. Такая картина позволяет сделать вывод относительно прочности сварного шва как при постоянном внешнем нагружении, так и при условии переменного характера изменения внешней нагрузки.

Сложным представляется распределение напряжений в тавровом соединении трубы с плоской поверхностью, изображенной на рис. 5.

Рис. 5. Карта эквивалентных напряжений (для модели с рис. 2)

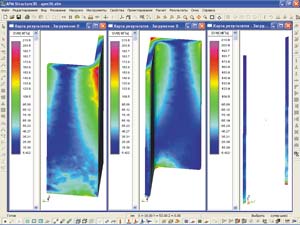

Зачастую в металлоконструкциях используются сложные сварные профили (рис. 6), при применении которых необходимо учитывать наличие концентраторов напряжений в сварных швах. Анализ напряженно-деформированного состояния методом конечных элементов дает возможность получать карты напряжений, позволяющие определить теоретическое значение коэффициента концентрации, чтобы затем использовать его в расчетах усталостной прочности.

Рис. 6. Карта эквивалентных напряжений, действующих в угловом соединении модели с рис. 3

Выводы

МКЭ используется при выполнении проверочного расчета, для проведения которого необходимо знать геометрию соединения и хотя бы приблизительные линейные размеры. С этой целью в качестве первого приближения для выполнения расчета можно использовать традиционные методы расчета, реализованные в системе АРМ Joint, а в дальнейшем перейти к МКЭ. Такой подход позволяет существенно снизить время реализации комплексного расчета сварного соединения.

Применение на втором этапе для прочностного анализа метода конечных элементов позволяет повысить надежность ответственных соединений, снизить металлоемкость и повысить технологичность сварной конструкции.

Деформации и напряжения при сварке

Содержание:

В производстве металлоконструкций самые надежные и долговечные соединения обеспечивает сварочная технология при условии безошибочного проведения работ. Если же хоть незначительно нарушаются технологии процесса, то в создаваемой конструкции формируются деформации и напряжения при сварке. При этом искривляются формы, возникают неточности в размерах изделия, что делает невозможным качественное выполнение функциональных задач.

Что являют собой напряжения и деформации

Появлением напряжений и искажений сопровождается любое силовое воздействие на металлическое изделие. Силу, которая оказывает давление на единицу площади называют напряжением, а нарушение целостности форм и размеров в результате силовой нагрузки называют деформацией.

Напряжение может быть вызвано физическим усилием сжимающего, растягивающего, срезающего или изгибающего характера. Когда сварочные напряжения и деформации превышают допустимые значения, то это влечет за собой разрушению отдельных элементов и всей конструкции.

Почему образуются деформации и напряжения

Деформации при сварке появляются из-за вызванных разными факторами внутренних напряжений. Причины таких нарушений условно разделяют на две большие категории: основные (неизбежные), которые всегда присутствуют при сварочных работах и сопутствующие, которые подлежат устранению.

Причины неизбежные

Группу основных составляют следующие причины возникновения напряжений и деформаций при сварке:

структурные видоизменения, провоцирующие развитие сжимающих и растягивающих напряжений. Довольно часто при охлаждении изделий, выполненных из высокоуглеродистых и легированных стальных сплавов при нарушается зернистая структура металлов и размеры самих деталей.

В результате меняется первоначальный объем металла, что собственно и поднимает внутреннее напряжение;

Не только внешние силовые воздействия способны спровоцировать напряжение при сварке. Металлическим сплавам характерны также свои собственные напряжения и деформации, которые разделяются на остаточные и временные. Первые возникают вследствие пластичной деформации и даже после охлаждения конструкции они в ней остаются. Когда появляются временные сварочные деформации? Непосредственно в процессе сваривания в прочно зафиксированном изделии.

Сопутствующие причины

Кроме основных существуют также побочные причины возникновения деформаций при сварке. К таковым относят:

Что из перечисленного вызывает концентрацию напряжений в сварных соединениях? Любое неправильное действие приводит к технологическим дефектам шва, в частности к появлению трещин, пузырей, непроваров и других браков.

Виды деформаций и напряжений

Различают разные виды напряжений в зависимости от характера их возникновения, периода действия и других факторов. В таблице ниже показано что вызывает концентрацию напряжений в сварных соединениях и какими они бывают.

| Характер возникновения | Тип напряжения | Чем вызвано нарушение |

| В соответствии причины появления | Тепловые | Неравномерный прогрев из-за перепада температур в процессе сварки |

| Структурные | Изменения в структуре металла при нагревании его выше предельно допустимой температуры | |

| По времени существования | Временные | Образуются при фазовых видоизменениях, но постепенно исчезают вследствие охлаждения |

| Остаточные | Даже после ликвидации причин их появления присутствуют в изделии | |

| По охватываемой площади | Действующие в пределах всей конструкции | |

| Действующие только в зернах структуры материала | ||

| Присутствующие в кристаллической решетке металла | ||

| По направленности действия | Продольные | Образуются вдоль линии сварочного шва |

| Поперечные | Располагаются перпендикулярно к оси соединения | |

| По виду напряженного состояния | Линейные | Только в одном направлении распространяется действие |

| Плоскостные | Образуются в двух разных направлениях | |

| Объемные | Оказывают одновременно трехстороннее воздействие | |

Виды деформаций при сварке бывают:

Деформации металла возможны как в плоскости сварной конструкции, так и вне нее.

Тестирование сварных швов и расчет деформаций

С целью определения прочности и надежности шва, и выявления возникших дефектов проводится тестирование сварных соединений. Такой контроль позволяет своевременно обнаружить браки и оперативно их устранить.

Для выявления изъянов используют следующие типы контроля:

При производстве конструкций с применением сварки одним из важных нюансов является точное определение возможных деформаций и напряжений. Их наличие приводит к отклонениям от первоначальных размеров и форм изделий, понижает прочность конструкций и ухудшает эксплуатационные качества.

Расчет сварочных напряжений и деформаций позволяет проанализировать разные варианты проведения сварочных операций и спланировать их последовательность так, чтобы в процессе работ конструкция подвергалась минимальным напряжениям и образованию дефектов.

Способы устранения сварочных напряжений

Дли ликвидации напряжений проводят отжиг или же используют механические методы. Наиболее прогрессивным и действенным считается отжиг. Применяется метод в случаях, когда к геометрической точности всех параметров изделия выдвигаются сверхвысокие требования.

Отжиг может быть общим или местным. В большинстве случаев проводят процедуру при температуре 550-680°С. Весь процесс проводится в три этапа: нагрев, выдержка и остывание.

Из механических способов чаще всего используется прокатка, проковка, техника вибрации и обработка взрывом. Проковка проводится с применением пневмомолота. Для виброобработки используют вызывающие вибрацию устройства, у которых в течение нескольких минут 10-120 Гц составляет резонансная частота.

Способы устранения деформации

Деформация металла при сварке устраняется термомеханической, холодной механической и термической правкой с общим или местным нагревом. При полном отжиге конструкция прочно фиксируется в специальном устройстве, которое на требуемые участки образует давление. После закрепления изделие помещается в печь для нагрева.

Принцип термического способа состоит в том, что в процессе охлаждения металл сжимается. Растянутый участок нагревают с помощью дуги или горелки таким образом, чтобы холодным оставался окружающий сплав. Это препятствует сильному расширению горячего участка. В процессе остывания конструкция выпрямляется. Метод идеально подходит для правки листовых полос, балок и других изделий.

Холодная правка проводится с применением постоянных нагрузок, которые образуют с помощью разнообразных прессов, валков для прокатки длинных конструкций. В сильно растянутых конструкциях для ликвидации деформаций используют термическую правку. Сперва собираются излишки металла, после чего проблемные участки прогреваются.

Какой из методов считается самым лучшим? Однозначного ответа здесь не существует. При выборе технологии следует учитывать тип, размеры и формы металлического изделия, какие особенности вызвали деформации и сварочные напряжения, и деформации, возникшие в плоскости или снаружи. Также внимание стоит обратить на эффективности методики и предстоящих трудозатратах.

Как предотвратить возникновение напряжений и деформации

Чтобы повысить качество конструкций и предотвратить образование браков, следует знать от чего зависит величина деформации свариваемого металла.

Понизить напряжения в процессе сварочных работ и предотвратить деформации можно, если придерживаться следующих правил:

Нужно понимать, чтобы понизить к минимуму деформации при сварке, причины их возникновения и меры предупреждения непосредственно повязаны между собой. Поэтому вначале нужно провести все расчеты и подготовительные работы, и только после этого приступать к процессу сваривания металлоконструкций.

Методы противодействия сварочным деформациям и напряжениям

Намного проще предотвратить проблему, нежели ее устранять. Касается это также сварочных работ. Чтобы не столкнуться с устранением брака, а также избежать лишних финансовых затрат следует обратить внимание на некоторые меры борьбы со сварочными напряжениями и деформациями.

Сопроводительный и предварительный подогрев

Выполнение таких видов подогрева улучшает качественные характеристики шва и прилегающих к нему участков. Также метод способствует уменьшению остаточного напряжения и пластических деформаций. Применяют подогрев для склонных к возникновению кристаллизационных трещин и закалке сталей.

Наложение швов в обратно ступенчатом порядке

Если длина шва превышает 1000 миллиметров, то следует разбить его на отдельные участки протяжностью 100-150 мм каждый и вести их нужно противоположно к направлению сварки. Применение такого способа позволяет достичь равномерного нагревания металла и существенно понизить деформацию, что нельзя отнести к случаю последовательного наложения.

Проковка швов

Как холодный, так и нагретый металл можно проковывать. Металл от силы удара разжимается в разные стороны, понижая таким образом растягивающее напряжение. Если конструкция создана из склонного к появлению закалочных структур металла, то на таких изделиях проковка не выполняется.

Выравнивание деформаций

Сущность способа состоит в подборе порядка выполнения швов. При этом каждое последующий шов должен создавать противодействующую деформацию предыдущему соединению. Очень актуально это при сваривании двусторонних соединений.

Жесткое крепление деталей

Термическая обработка

Улучшает механические характеристики шва и расположенных вблизи участков, выравнивает структуру соединения, понижает внутренние напряжения. Термическая обработка состоит из разных операций: отпуск, отжиг (полный или низкотемпературный), нормализация.

Наилучшим способом обработки для сварных изделий считается нормализация, особенно хорошо подходит метод для изделий из низкоуглеродистых сталей.