Что такое кольская гмк

Общие сведения

Акционерное общество «Кольская ГМК» создано 16 ноября 1998 года (Свидетельство серии ОАО №5111 от 16.11.1998 г. о государственной регистрации предприятия выдано Администрацией г. Мурманска). Запись о компании как о юридическом лице, зарегистрированном до 1 июля 2002 года, внесена Инспекцией Министерства Российской Федерации по налогам и сборам по городу Мончегорску Мурманской области в Единый государственный реестр юридических лиц 19.08.2002 г. (свидетельство серии 51 № 000387152) с присвоением основного государственного регистрационного номера 1025100652906.

Учредителями АО «Кольская ГМК» (договор учредителей о создании от 10.11.1998 г.) являлись два дочерних общества Открытого акционерного общества «Российское акционерное общество по производству цветных и драгоценных металлов «Норильский никель» (ОАО «РАО «Норильский никель»), расположенные на Кольском полуострове: ОАО «Горно-металлургический комбинат Печенганикель» и ОАО «Комбинат Североникель». Это старейшие предприятия Мурманской области, осуществляющие свою деятельность с 30-40-х годов прошлого столетия.

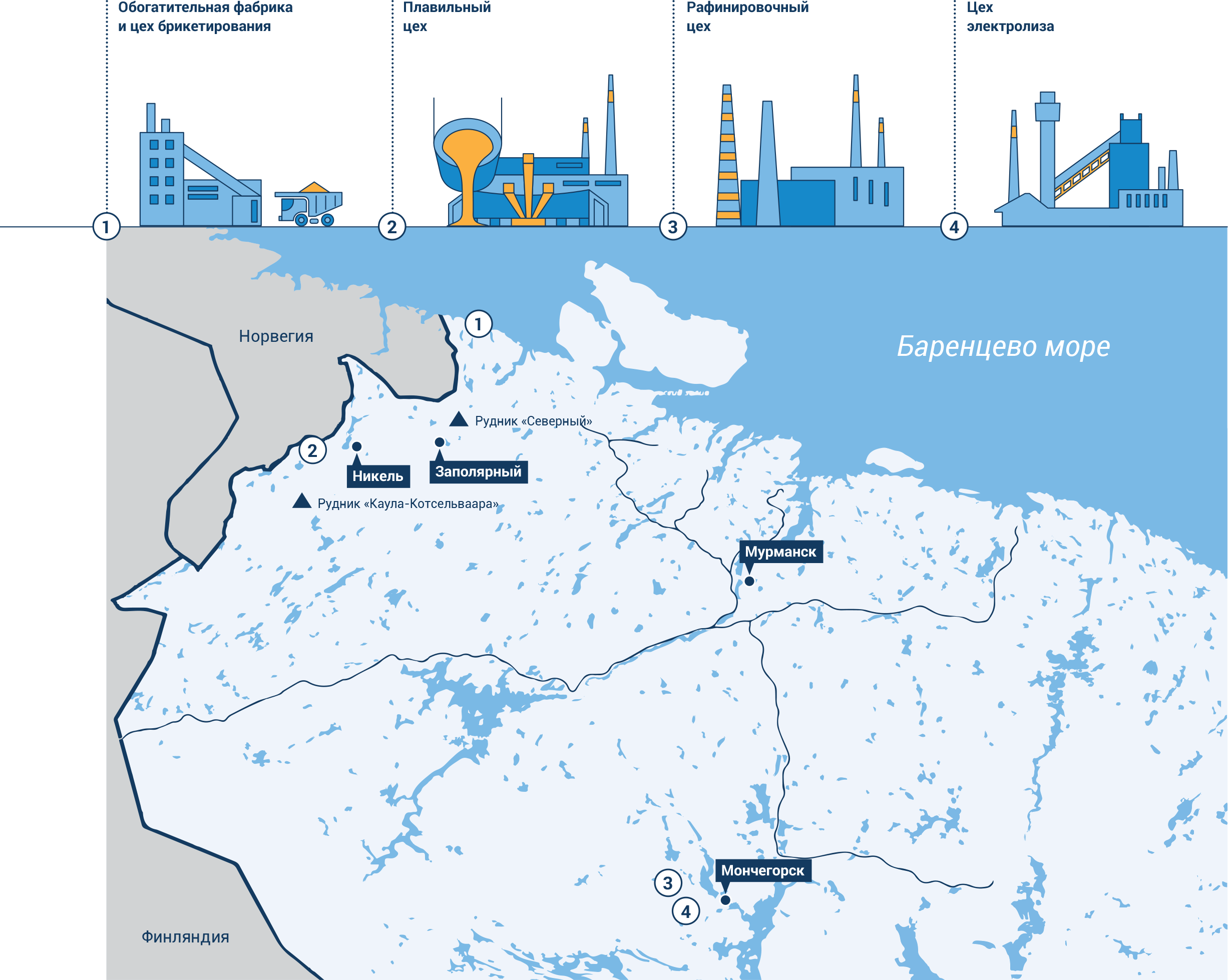

Подразделения Кольской горно-металлургической компании территориально удалены друг от друга. Они находятся в центре Кольского полуострова – в городе Мончегорск (комбинат Североникель) и на самом северо-западе Мурманской области – в поселке Никель и городе Заполярный (комбинат Печенганикель).

Комбинаты являются градообразующими для этих населенных пунктов.

Создание Кольской ГМК преследовало следующие цели:

Результаты работы Кольской ГМК в последние годы свидетельствуют о ее стабильном финансовом состоянии, а по основным показателям развития – уровню производства и управления, освоению инвестиций в капитальное строительство, вводу мощностей и освоению новых технологий – компания занимает лидирующие позиции в Мурманской области.

Кольский полуостров

Об активах

Кольская горно-металлургическая компания (Кольская ГМК) — дочернее предприятие «Норникеля» со 100%-ной долей владения. Кольская ГМК расположена на Кольском полуострове, является никелерафинировочным центром «Норникеля» и одним из ведущих производственных комплексов Мурманской области.

Оцененные и выявленные минеральные ресурсы

События 2020 года

Кольская ГМК произвела 73% никеля, 14% меди и 57% МПГ от общего объема конечной продукции Группы.

Суммарный объем добычи руды Кольской ГМК составил 7,7 млн т.

Инвестиционные проекты

Геологоразведка

Геолого-разведочные работы на территории Кольского полуострова в 2018 году не проводились.

Добывающие активы

Кольская ГМК добывает медно-никелевые сульфидные вкрапленные руды, содержащие никель, медь и другие полезные компоненты.

Компания разрабатывает месторождения Ждановское, Заполярное, Быстринское, Тундровое, Спутник и Верхнее (Восточный рудный узел), а также месторождения Котсельваара — Каммикиви и Семилетка (Западный рудный узел). Ждановское и Заполярное месторождения разрабатываются рудником «Северный», Котсельваара и Семилетка — шахтой «Каула-Котсельваара».

Обогатительные мощности

В 2020 г. плавильный цех в п.г.т. Никель был закрыт.

Металлургические мощности

В г. Мончегорске расположены Металлургический и Рафинировочный цеха, а также Цех электролиза никеля № 1 и 2. На производственных мощностях Кольской ГМК в г. Мончегорске перерабатывается файнштейн плавильного цеха из п. г. т. Никель, а также файнштейн Заполярного филиала. Конечной продукцией Кольской ГМК являются катодные никель и медь, карбонильный никель, электролитный кобальт и кобальтовый концентрат. Компания также производит концентраты драгоценных металлов, дробленый файнштейн для NN Harjavalta, серную кислоту, медный и никелевый концентраты для продажи.

Компания осуществляет модернизацию Цеха электролиза никеля № 2 (ЦЭН-2), которая предусматривает увеличение мощностей со 120 тыс. до 145 тыс. т. На ЦЭН-2 внедряется технология электроэкстракции никеля из растворов хлорного растворения никелевого порошка трубчатых печей, что позволяет при выпуске готового металла достичь максимальных показателей чистоты.

Аффинаж драгоценных металлов, производимых как Кольской ГМК, так и Заполярным филиалом, осуществляется по толлингу в ОАО «Красноярский завод цветных металлов им. В. Н. Гулидова».

В 2020 г. был закрыт Плавильный цех (п. Никель) и участок брикетирования в г. Заполярный, в 2021 г. был закрыт Металлургический цех в г. Мончегорск.

Миссия, цели и задачи

Главной ценностью нашей компании являются люди. Год за годом на протяжении многих десятилетий они открывали новые земли, строили рудники и заводы, выплавляли металл, возводили новые города, растили детей. Они видели будущее, они верили в будущее, и они создали будущее.

Прошли годы, но сегодня, как и прежде, наши люди остаются главным ресурсом и главной ценностью компании. Они словно вобрали в себя лучшие свойства наших металлов и, невзирая на сложность задач, стали настоящим символом надёжности.

За восемь десятилетий работы в условиях Крайнего Севера наши инженеры выработали передовые технологии и уникальные идеи, позволяющие компании максимально эффективно использовать имеющиеся ресурсы и поддерживать безупречное качество своей продукции. Но ещё более важным наследием стали присущие нам качества, благодаря которым мы эффективно, сплочённо, невзирая на любые обстоятельства решаем поставленные задачи. В основе этих качеств лежат ценности, сформированные компанией за годы её деятельности, ценности, которые никогда не утратят для нас свою актуальность.

НАДЁЖНОСТЬ — способность принимать любые вызовы, сохраняя успешность своей деятельности. Надёжность понимается нами как способность компании и её работников гарантированно и в полной мере, невзирая на любые обстоятельства и рыночную конъюнктуру, обеспечивать выполнение взятых на себя обязательств как друг перед другом, так и перед партнёрами и контрагентами, органами власти и общественностью.

В основе нашей надежности — обеспеченность запасами и долгосрочное планирование, безусловный приоритет безопасности труда и достойные социальные гарантии компании перед своими работниками, устойчивое развитие в регионах деятельности компании.

ОТВЕТСТВЕННОСТЬ — готовность выполнять обязательства, принимать решения и отвечать за их результат. Ответственность — это базовая модель поведения каждого сотрудника в его взаимоотношениях внутри компании и за её пределами, без которой невозможно сохранить надёжность. Ответственность неразрывно связана с готовностью каждого в случае необходимости взять принятие решений на себя.

Ответственность — это также и осознание необходимости добросовестно и неукоснительно соблюдать корпоративные правила и нормативы. Это постоянное внимание к вопросам охраны труда и промышленной безопасности, нетерпимость к должностным преступлениям, халатности и нарушениям норм деловой этики, постоянное и искреннее стремление каждого работника добиться максимальной отдачи от своей деятельности.

ЭФФЕКТИВНОСТЬ — умение достигать нужных результатов в срок при оптимальных затратах. Эффективность — залог высокой конкурентоспособности и инвестиционной привлекательности компании. Эффективность подразумевает результативность во всех сферах деятельности компании за счёт выбора оптимальной стратегии, внедрения передовых технологий и практик, грамотного управления персоналом, рационального использования материальных и человеческих ресурсов компании, минимизации негативных последствий для окружающей среды. Эффективность требует от работника совершенствования своих профессиональных навыков, получения им новых знаний, постоянного личностного развития.

РАЗВИТИЕ — это эффективный рост и обновление производства, внедрение самых современных технологий, повышение профессионального уровня сотрудников. Развитие является залогом высокой эффективности, гарантом сохранения компанией лидирующих позиций при любой рыночной конъюнктуре.

Способность компании к развитию определяется её готовностью ставить и достигать долгосрочные цели, а также понимать и приветствовать изменения, позволяющие оперативно реагировать на меняющиеся условия ведения бизнеса, вкладывать средства в разведку, освоение новых перспективных месторождений, а также в обучение и программы переподготовки своих работников.

ПРОФЕССИОНАЛИЗМ — способность эффективно выполнять свою работу с высоким результатом. Для профессионала условием достижения результата всегда являются безопасный труд и забота об окружающей среде. Профессионализм подразумевает непрерывное совершенствование своей непосредственной деятельности, освоение нового опыта и передовых технологий.

СОТРУДНИЧЕСТВО — это готовность и способность сотрудников компании совместно достигать поставленных целей, умение людей совместно решать поставленные задачи в атмосфере уважения и взаимопомощи, готовность поделиться опытом, знаниями и ресурсами с коллегами по работе, активное развитие горизонтальных связей в условиях эффективного взаимодействия между руководством и персоналом. Сотрудничество неразрывно связано с такими качествами, как открытость и умение учитывать интересы всех сторон.

Рассматривая сотрудников как главный капитал, компания готова инвестировать в их профессиональное и личностное развитие, содействовать формированию такой корпоративной культуры, которая позволила бы ей и её работникам успешно осуществлять главную миссию компании:

ЭФФЕКТИВНО ИСПОЛЬЗУЯ ПРИРОДНЫЕ РЕСУРСЫ И АКЦИОНЕРНЫЙ КАПИТАЛ, МЫ ОБЕСПЕЧИВАЕМ ЧЕЛОВЕЧЕСТВО ЦВЕТНЫМИ МЕТАЛЛАМИ, КОТОРЫЕ ДЕЛАЮТ МИР НАДЕЖНЕЕ И ПОМОГАЮТ ВОПЛОЩАТЬ НАДЕЖДЫ ЛЮДЕЙ НА РАЗВИТИЕ И ТЕХНОЛОГИЧЕСКИЙ ПРОГРЕСС.

Цели АО «Кольская ГМК» в области качества, экологии, охраны труда и промышленной безопасности на 2020 – 2025 годы

Обучение персонала компании требованиям ISO 45001:2018.

Проведение цикла внутренних аудитов по требованиям ISO 45001:2018.

Завершение реконструкции в 2025 году станции очистки шахтных вод.

Вывод из эксплуатации плавильного производства.

Строительство и ввод в эксплуатацию комплекса «Обжиг-выщелачивание-электроэкстракция» (новый медный завод).

Строительство и ввод в эксплуатацию нового Отделения разделения файнштейна.

Реализация проекта «ОФ. Временный узел отгрузки богатого концентрата»

Реконструкция системы очистки газов печей КС рафинировочного цеха.

Перевооружение четвертой технологической системы сернокислотного отделения рафинировочного цеха под увеличенные объемы отходящих газов печей КС.

Реализация схемы вовлечения материала из ям-отстойников сточных вод ОРФ РЦ в производство.

Рекультивация свалки промышленных отходов в районе КПП Верхний Нюд.

Строительство 2-ой очереди Полигона захоронения промышленных отходов.

Снижение уровня значительности риска травмирования, связанного с наездом самоходного оборудования на человека в подземных условиях.

Внедрение системы многофункционального автоматического контроля (СМАК), обеспечивающей онлайн мониторинг действий персонала.

Снижение уровня значительности риска отравления (удушья) азотом при разгерметизации оборудования и трубопроводов.

Снижение уровня значительности риска электротравматизма при выполнении работ в электроустановках.

Внедрение электронной системы медицинских осмотров.

Применение системы штрафных санкций к подрядным организациям за нарушение требований ОТ и ПБ при выполнении работ на территории Компании.

Переоценка деятельности подрядных организаций в области ОТ и ПБ, по завершению действия договора.

История

Решение о создании комбината «Североникель» было принято в 1934 году, когда по предложению С.М.Кирова наркому тяжелой промышленности С.Орджоникидзе было доложено о возможности создания в Монче-тундре никелевого производства.

29 апреля 1935 года был подписан приказ об ударном строительстве на Кольском полуострове металлургического комбината мощностью 10 тысяч тонн никеля и 10 тысяч тонн меди в год.

Одновременно с возведением завода началось строительство и населенного пункта Мончегорск, которому в сентябре 1937 года был присвоен статус города.

23 февраля 1939 года комбинат дал первый товарный огневой никель.

А с июля 1940 года «Североникель» начал выдавать тонны металлического кобальта.

Однако дальнейшему развитию помешала начавшаяся война. Оборудование комбината было в основном демонтировано и вывезено в глубокий тыл, главным образом на Урал и в Норильск. Были эвакуированы и кадры. Это позволило использовать опыт мончегорских специалистов в организации выпуска никеля в Норильске.

Военная ситуация на Кольском полуострове оставалась стабильной, фашистам не удалось прорвать линию фронта, потому в мае 1942 года было принято решение о восстановлении комбината «Североникель».

Осенью 1942 года было восстановлено производство файнштейна. Полный цикл производства был восстановлен к осени 1945 года.

После войны металлурги «Североникеля» приступили к разработке технологии получения никеля высокой чистоты для нужд оборонной промышленности. За эту работу группа работников предприятия была удостоена Сталинской премии 2-й степени за 1950 год.

В 1963 году впервые в Советском Союзе на комбинате было организовано производство карбонильного никеля. В этом же году «Североникелю» было присвоено имя В. И. Ленина.

В 1965 году 11 специалистов комбината удостоены Ленинской премии «За наиболее выдающиеся работы в области техники». Такую оценку получила работа по интенсификации процессов и усовершенствованию технологии производства никеля

1966 год. Комбинат награжден орденом Ленина за достигнутые успехи в совершенствовании технологии производства

1967 год. На «Североникеле» введен в строй сернокислотный цех, позволяющий получать серную кислоту из отходящих газов пирометаллургического производства.

1979 год. Впервые получена электролитная медь.

А в 1980 году продукции «Североникеля» была вручена международная премия «Золотой Меркурий».

В 1984 году группа работников комбината за разработку и внедрение в производство интенсифицированной гидрометаллургической технологии получения никеля и кобальта была удостоена премии Совета Министров СССР.

Восьмидесятые годы в истории «Североникеля» — это годы освоения новых технологий: 1985 год. В плавильном цехе освоен новейший способ автогенной плавки с верхним кислородным дутьем.

1986 год. Введен в эксплуатацию химико-металлургический цех, освоена новая технология переработки никелевых и медных шламов электролитического передела, в цехе электролиза никеля № 1 смонтирована и пущена в эксплуатацию новая линия резки катодного никеля

1987 год. Освоен выпуск новых видов продукции: никелевой дроби и никелевых порошков.

Экономический кризис начала 90-х негативно отразился на работе ориентированного на экспорт предприятия. Изменения на рынке металлов позволили выправить ситуацию на комбинате, а также разработать комплекс мероприятий по повышению устойчивости бизнеса к колебаниям рыночных цен. За счет диверсификации производства был обеспечен выпуск новых высокорентабельных видов продукции: специальных карбонильных никелевых порошков, солей кобальта.

1995 год. На комбинате внедрена система переработки вторичного кобальтового сырья.

В 2000-2001 годах в медном цехе проведены промышленные испытания агрегата автогенной плавки медного концентрата от разделения файнштейна с целью повышения утилизации серы в газы.

В 2005 году премию Правительства России в области науки и техники получила группа работников Кольской ГМК за разработку и внедрение новых процессов карбонильной металлургии, технологии и аппаратуры с высокими потребительскими свойствами.

Как признание высокого профессионального уровня тружеников «Североникеля» — присвоение пяти его работникам высшей степени трудового отличия в СССР — звания Героя Социалистического Труда

Комбинат «Североникель» всегда был одним из ведущих предприятий никелевой промышленности страны, занимал ведущие позиции и в мировом производстве никеля.

В настоящее время комбинат «Североникель» — промышленная площадка АО «Кольская ГМК», где перерабатывается файнштейн, поступающий с комбината «Печенганикель» и из Заполярного филиала ПАО «ГМК «Норильский никель» и завершается технологический цикл производства товарной продукции компании.

Комбинат «Печенганикель»

Комбинат «Печенганикель» – одно из немногих предприятий в России, которое расположено практически на государственной границе.

Комбинат начинался с рудника «Каула» и металлургического завода. Они были запущены канадско-финской фирмой «Петсамоникель» в 1939 году. Предприятие выпускало файнштейн и направляло его для переработки в Германию. Оно проработало до 1944 года. После войны территория, на которой располагались предприятия, вошли в состав СССР.

В декабре 1944 года Постановлением Государственного Комитета Обороны СССР было принято решение о восстановлении разрушенного в ходе боев комбината. В течение короткого времени рудник «Каула» был восстановлен, и в апреле 1945 года выдал первую партию руды для дальнейшей ее обработки на комбинате «Североникель». С пуском в эксплуатацию рудника встала вторая задача — практически заново отстроить разрушенный завод.

В эти же годы начались поисковые работы в Печенгском районе с целью доразведки старых и поиска новых месторождений медно-никелевых руд, открыто Ждановское месторождение, которое легло в основу перспективного плана развития медно-никелевой промышленности Советского Заполярья.

22 июня 1945 года был утвержден Устав комбината «Печенганикель». Эту дату принято считать днем рождения комбината.

19 ноября 1946 года при помощи металлургов «Североникеля» и «Южуралникеля» была произведена первая плавка.

С 1953 г. на предприятии началась отработка верхних горизонтов месторождения «Каула» открытым способом и были введены в эксплуатацию рудники «Каммикиви» и «Котсельваара», на базе которых в 1958 г. возвели обогатительную фабрику.

В 1956 году по печенгской железной дороге в поселок Никель прошел первый поезд.

Начались горные работы на Ждановском месторождении и был заложен город Заполярный.

В 1965 г. Ждановская обогатительная фабрика выдала первый концентрат, а через два года, в 1967 г., в цехе обжига получены медно-никелевые окатыши.

1971 г. — начата добыча руды на руднике «Восток», в 1975 г. — на руднике «Северный».

1972-1981 гг. — в плавильном цехе введены в эксплуатацию новые конверторы и электропечи обеднения конверторных шлаков.

1979 г. Введены в строй первая и вторая очереди сернокислотного производства. Здесь впервые в мире была освоена технология получения серной кислоты из «бедных» конверторных газов.

К началу 90-х комбинат «Печенганикель» представлял собой крупное производство, все инженерные задачи которого были подчинены одной цели — неуклонному наращиванию объемов производства цветных металлов на основе внедрения новой техники и прогрессивных технологий. Цель определялась общей направленностью экономики страны на интенсификацию производства.

Сегодня «Печенганикель» — начало полного производственного металлургического цикла Компании (комбинат производит файнштейн для дальнейшей переработки его на комбинате «Североникель»). Это объект пристального внимания и самый крупный собственный инвестиционный проект компании: для укрепления сырьевой базы ОАО «Кольская ГМК» здесь ведутся работы по строительству подземного рудника «Северный».

Для сокращения выбросов сернистого ангидрида в северо-западном регионе, на комбинате «Печенганикель» проводится поэтапная реконструкция металлургического производства.

О роли и значении Кольской ГМК

To view this video please enable JavaScript, and consider upgrading to a web browser that supports HTML5 video

Приказ об ударном строительстве на Кольском полуострове металлургического комбината «Североникель» мощностью 10 тысяч тонн никеля и 10 тысяч тонн меди в год был подписан 29 апреля 1935 года. Одновременно с возведением завода началось строительство и населенного пункта Мончегорск, которому очень скоро был присвоен статус города. В 1939 году комбинат дал первый товарный огневой никель, но дальнейшему развитию помешала начавшаяся война.

Опасаясь захвата стратегически важного производства, руководство страны приняло решение демонтировать и вывезти в глубокий тыл оборудование комбината. В режиме строжайшей секретности эшелоны шли главным образом на Урал и в Норильск. Туда же были эвакуированы и ценные кадры. Всё это позволило использовать наработанный опыт мончегорских специалистов в скорейшей организации выпуска необходимого военной промышленности никеля в Норильске.

В годы Великой Отечественной войны Норильский комбинат внёс значительный вклад в укрепление обороноспособности страны. Норильский никель использовался как в производстве сверхпрочных броневых сплавов для тяжёлой техники и танков, так и в сверхлёгких конструкциях военной авиации. В послевоенные годы активное развитие комбината вывело комбинат на лидирующие позиции в цветной металлургии страны.

Поступающий с комбината «Печенганикель» и из Заполярного филиала «Норильского никеля» файнштейн перерабатывается на промплощадке «Кольской ГМК» в Мончегорске. Здесь завершается технологический цикл производства товарной продукции компании. За выдающиеся работы в области техники и технологии специалисты компании неоднократно награждались государственными премиями и почётными званиями.

Реализация потенциала ресурсной базы Таймыра и Кольского полуострова, улучшение операционной деятельности и качества управления инвестициями и капиталом, фокус на первоклассные активы, неуклонное следование принципам социальной и экологической ответственности позволяют Норильскому никелю быть устойчивой и эффективно развивающейся компанией. Обладая лучшей минерально-сырьевой базой в мире и сильной управленческой командой, коллектив компании стремится открыть новую главу в победной истории Норильского никеля.