Что такое калевочный станок

Строгально калевочные станки

Строгально калевочный станок от Weinig предназначен для продольной обработки древесных материалов, древесины или пластика. Именно на этом этапе производства создается основная добавленная стоимость продукции, поэтому крайне важны надежность и качество агрегата.

Стандартные калевочные станки Weinig дополняются множеством интеллектуальных опций, что позволяет деревообрабатывающим предприятия оптимизировать производство, повышая рентабельность бизнеса.

Строгательный станок от Weinig отличается высокой прочностью и надежностью, им легко и комфортно управлять.

Ассортимент строгальных станков Weinig

Широкий ассортимент строгально-калевочных станков позволяет выбрать оптимальный агрегат для любого предприятия в соответствии с его масштабами производства и направлением деятельности:

Строгательный станок Hydromat применяется для обработки бруса (клееного и конструкционного), причем в зависимости от модели заготовки могут иметь различные размеры.

Среди станков серии Unimat имеются и модели начального уровня (Unimat 200), и мощные многофункциональные системы (Unimat 800), каждая из которых гарантирует выпуск продукции отличного качества.

Четырехсторонний станок Weinig Cube настраивается автоматически, достаточно ввести в систему размеры обрабатываемой детали. Четырехсторонние станки Weinig значительно снижают трудозатраты, повышая производительность процесса.

Четырехсторонний строгальный станок Weinig серии Powermat отличается быстрой наладкой и высоким потенциалом, обеспечивая безупречное качество обрабатываемой поверхности и высокую повторяемость.

Заказать строгальные станки Weinig

Любой станок великолепно сочетается с другими установками, измерительными приборами и инструментами от Weinig, вписываясь в целостную производственную систему. Вы можете также заказать монтаж и сервисное обслуживание оборудования сертифицированными специалистами, прошедшими обучение стандартам концерна Weinig. Для того чтобы начать сотрудничество, вам достаточно отправить заполненный по форме запрос или позвонить нам по указанному на сайте телефону.

Станки четырехсторонние. Часть 3

Оборудование для производства мебели

Станки четырехсторонние продольно-фрезерные, которые по укоренившейся привычке в среде производственников ошибочно называют строгальными, относятся к оборудованию проходного типа, то есть к такому, на котором обработка заготовки происходит при ее непрерывном равномерном перемещении.

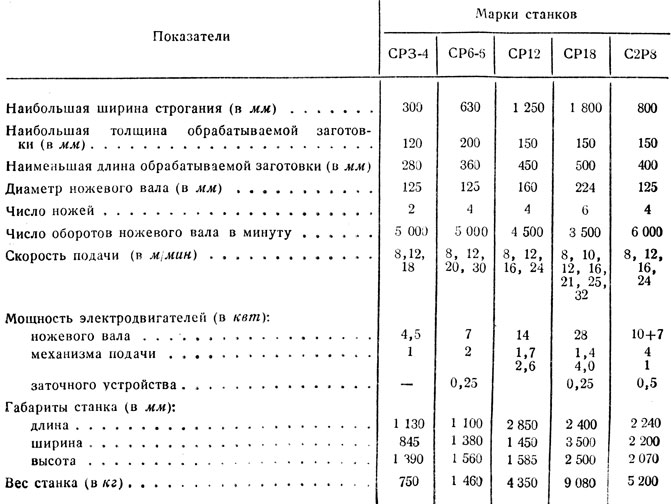

Таблица. Характеристики некоторых четырехсторонних станков (характеристики — компания-продавец, модель, количество шпинделей, ширина обрабатываемой заготовки, высота обрабатываемой заготовки, минимальная длина заготовки, диаметр шпинделя, частота вращения, скорость подачи, длина загрузочного стола, наличие фуговального суппорта, мощность двигателя 1 и 4 шпинделя, мощность двигателя 2 и 3 шпинделя, наличие калевочного суппорта, возможные положения калевочного суппорта, мощность двигателя калевочного суппорта, мощность двигателя подачи, мощность двигателя подъема траверсы, суммарная мощность двигателей станка, габариты станка, вес базового станка; компания производитель — БЗДС С23-4, Winner, Nortec, Gau Jing Machinery Industrial Co. Ltd GA-623H, Nortec, Machinery Industrial Co. Ltd GN-6S23, Griggio S.p.A. G 240/5, Griggio S.p.A. G 240/6, БЗДС С25-5a Pro, SCM Group Superset NT Plus, High Point M-180, High Point MX-180/5, Ledinek Superles 4V-S150, REX Bigmaster 310-K, SCM Group Topset Master, REX Timbermaster Type U-41-K, MIDA Alfa-500)

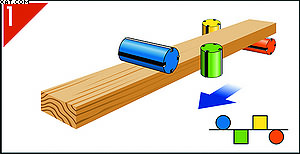

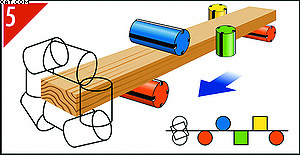

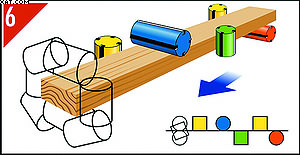

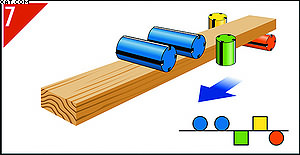

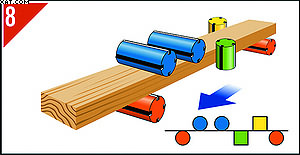

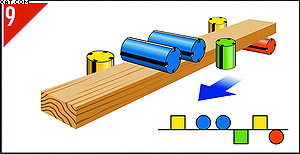

Рисунок 1. Схемы механизмов подачи

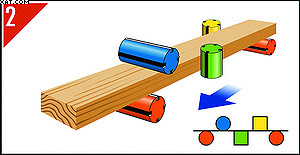

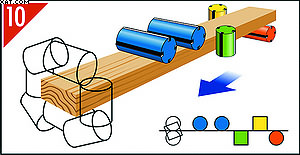

Рисунок 2. Схема карданного привода роликов механизма подачи с использованием червячных редукторов

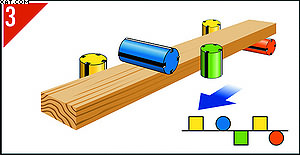

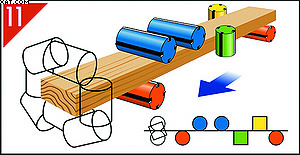

Рисунок 3. Варианты расположения шпинделей в четырехсторонних станках

Таблицу и рисунки смотрите в PDF-версии журнала

И от того, насколько равномерным будет это перемещение, во многом зависит качество обрабатываемых деталей.

Механизмы подачи на четырехсторонних станках

Механизмы подачи четырехсторонних станков относятся к устройствам с фрикционной связью между заготовкой и подающими ее органами. Перемещение заготовок происходит за счет сцепления их поверхности с движущимися рабочими элементами конвейера подачи. При этом преодолевается сопротивление в виде приложенных к ним сил трения и продольных составляющих сил резания.

Вальцовогусеничные механизмы также отличаются надежностью захвата и высоким усилием подачи заготовок. Используются преимущественно в станках для обработки тяжелых заготовок большого сечения, например, стенового бруса.

Поэтому в конструкции большинства выпускаемых сегодня четырехсторонних станков применяется распределенный механизм подачи в виде набора приводных роликов, расположенных друг за другом по всей длине рабочего стола.

Ролики такого механизма подачи устанавливаются на единой балке на качающихся рычагах и одновременно играют роль верхних прижимов. В старых моделях станков прижим этих роликов к заготовкам выполнялся пружинами, а сегодня для этих целей используются пневмоцилиндры. Подъем балки вместе со всеми роликами и прижимами для настройки на размер обработки осуществляется с помощью моторизованного привода, что позволяет также получить свободный доступ к рабочему столу станка и его шпинделям для их осмотра и замены фрез.

Рабочая поверхность подающих роликов в станках рифленая. Приводные ролики, установленные за фрезой, осуществляющей окончательную обработку, покрываются слоем износостойкой пластмассы.

Привод подачи на четырехсторонних станках

Первоначально привод вращения роликов таких механизмов подачи осуществлялся от общего вала, проходившего через всю подъемную балку, посредством конических зубчатых и цепных передач.

Но в 1970 году немецкая фирма Gubisch разработала четырехсторонний продольнофрезерный станок

мод. GN14, в котором впервые был применен карданный привод вальцов механизма подачи, используемый сегодня в конструкциях почти всех аналогичных станков. В таком приводе каждый из подающих роликов через карданную передачу присоединен к выходному валу своего червячного редуктора, а расположенные на одной оси червяки всех этих редукторов соединены муфтами и вращаются одновременно одним приводом (рис. 2), который также крепится на балке и поднимается вместе с ней.

В качестве такого привода для вращения роликов изначально использовались электродвигатели с вариаторами различной конструкции, обеспечивавшими бесступенчатое регулирование скорости подачи. В современных станках взамен вариаторов используется частотное регулирование скорости вращения электродвигателя механизма подачи с использованием электронных преобразователей.

Суппорты на четырехсторонних станках

В целях унификации каждый изготовитель оборудования старается сделать все эти суппорты одинаковыми. Однако на их конструкцию значительное влияние оказывает необходимость настроечных перемещений. Так, для нижних и правых по подаче шпинделей требуется радиальная настройка, и ее величина минимальна, поскольку она необходима только для регулирования припуска, снимаемого установленной на них фрезой. В то же время все левые и верхние шпиндели при настройке на размер обрабатываемой заготовки должны смещаться в значительных пределах. У всех шпинделей, как правило, также имеется возможность осевого перемещения для настройки положения профильных фрез.

В зависимости от конструкции, разработанной изготовителем станка, шпинделем служит или вал электродвигателя (моторшпиндели), или вал, установленный в подшипниках и приводимый во вращение электродвигателем через ременную передачу. В наиболее простых и дешевых станках один электродвигатель может вращать одновременно два вертикальных шпинделя.

Точность и жесткость шпинделей во многом определяется подшипниками, в которых они установлены. Многие изготовители для удешевления своих станков применяют обычные подшипники, в то время как в дорогих и качественных используются подшипники повышенной точности.

Считается, что использование станков с моторшпинделями малоэффективно, так как при замене в них подшипников возможно нарушение балансировки ротора, что может привести к снижению качества обработки. Кроме того, в суппортах с ременной передачей ремень служит демпфером, что предотвращает перегрузку двигателя; его замена в случае выхода из строя обойдется дешевле, чем замена моторшпинделя.

Калевочный суппорт четырехстороннего станка

Такой суппорт в зависимости от исполнения и модели четырехстороннего станка может работать по отношению к заготовке только снизу, снизу и слева, снизу и сверху, снизу и справа, а также снизу, сверху, слева, справа или наклоняться под любым углом.

Выбор технологических возможностей этого суппорта зависит от профилей сечения деталей, выпускаемых предприятием.

Калевочные суппорты на отечественных предприятиях в большинстве случаев, как правило, используются для выборки продольного углубления на нижней стороне обработанной детали, например, наличника, или для продольного раскроя фрезерованных заготовок на узкие детали.

Есть еще один нюанс: выбирая станок, многие производственники даже не задумываются о требуемой мощности этого шпинделя, что приводит к ошибкам при обработке деталей. Так, для простоты расчетов считается, что при раскрое пилами на выполнение одного пропила требуется мощность двигателя из расчета 1 кВт на 1 см толщины заготовки. То есть если с помощью калевочного шпинделя будет выполняться пиление заготовки толщиной 40 мм на три части (двумя пилами), то мощность его двигателя должна быть не меньше 8 кВт.

Мощность других шпинделей на четырехсторонних станках

Если провести несложный анализ коммерческих предложений на четырехсторонние станки, передаваемых нашими станкоторговыми компаниями своим потенциальным покупателям, то окажется, что мощность привода шпинделей в этом оборудовании почемуто очень часто одинакова.

Вместе с тем первая по подаче нижняя фреза в станке, создающая базу для дальнейшей обработки детали, снимает с заготовки довольно небольшой припуск, и требуемая мощность ее привода ниже, чем предлагают продавцы. Такой же недостаточной может быть мощность электродвигателя правой фрезы, поскольку она удаляет припуск на кромке заготовки, которая всегда заведомо уже наибольшей ширины пласти.

Наиболее мощным из всех перечисленных должен быть привод верхней горизонтальной фрезы, которой удаляется увеличенный припуск, включающий в себя все неточности размеров заготовки по толщине и ширине. Опыт показал, что мощность ее двигателя должна быть не менее 11 кВт. Причем и этого может оказаться недостаточно, если предполагается обработка глубоких профилей.

Недостаток мощности хотя бы одного, любого, шпинделя ведет к необходимости снижения скорости подачи, что уменьшает производительность станка.

Состав и расположение шпинделей четырехсторонних станков

На рис. 3 в качестве примера приведены некоторые из возможных вариантов взаимного расположения шпинделей в четырехсторонних станках. Производственники должны выбрать их заранее, до приобретения станка, исходя из требуемого профиля обрабатываемой детали.

Если состав агрегатов станка соответствует представленному на

рис. 3.4, с помощью калевочного суппорта, помещаемого в различные положения, можно выполнять глубокие профили на всех поверхностях детали и осуществлять ее продольный раскрой.

Дополнительный нижний шпиндель, как в схеме, изображенной на рис. 3.5, дает возможность, например, при фуговании с использованием гребенчатого рабочего стола, выравнивать поверхность нижней пласти детали и фрезеровать на ней профиль посредством калевочного шпинделя.

Для выборки глубокого профиля по левой кромке и другим поверхностям детали служат дополнительный вертикальный и калевочный шпиндели (схема 3.6).

На станках, в которых шпиндели расположены в соответствии со схемами на рис. 3.11 и 3.12, можно получать профили Хобразного сечения.

Шпиндели могут быть последовательно расположены и в другом порядке, например, в таком, который позволяет распределить припуск, снимаемый при формировании профиля, на две или даже три фрезы. Кроме того, некоторые профили не могут быть получены без наклона хотя бы одного шпинделя.

Поэтому ведущие станкостроители по заказу того или иного потребителя могут изготовить четырехсторонние станки, у которых имеется десять и более шпинделей. Сегодня станки с нестандартным расположением шпинделей часто встречаются на рынке отремонтированного, бывшего в употреблении оборудования.

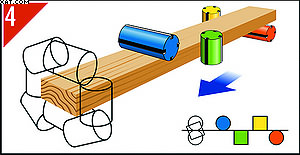

Шум от четырехсторонних станков

Но именно такой уровень шума характерен для всех работающих четырехсторонних станков. И его снижению не помогает даже наличие у оборудования шумопоглощающих кожухов, как правило, открытых сзади станка и имеющих скорее декоративное, чем защитное назначение. Поэтому такие станки на производствах следует помещать в специальную звукоизолирующую кабину (рис. 4), а станочники во время работы в обязательном порядке должны носить антифоны.

Андрей МОРОЗОВ,

компания «МедиаТехнологии»,

по заказу журнала «ЛесПромИнформ»

Полную версию статьи(с таблицами и иллюстрациями) смотрите в PDF-версии журнала.

Что такое калевочный станок

4. Строгальные станки

Фуговальный станок СФ4-4 (рис. 121) имеет два стола (платформы), ножевой вал и направляющую линейку. Столы установлены на станине так, что их можно поднимать и опускать. Это позволяет регулировать толщину снимаемого за один проход слоя древесины.

Точку ножей производят на специальном станке, вручную допускается лишь правка оселком.

Острагивание на строгальном, станке досок и брусков ведется обычно в два приема: вначале острагивают широкие стороны детали, а затем кромку в угол. После острожки на фуговальном станке две остальные стороны острагиваются на рейсмусовом или фрезерном станке до требуемых размера и профиля.

Ножевой вал (рис. 122) имеет круглую форму и снабжен четырьмя или двумя ножами. На ножевой вал укрепляют стружколоматели (горбатики), ножи и прижимные фасонные накладки.

При фуговке обрабатываемый материал кладут на передний стол станка и рукой надвигают на ножевой вал, который строгает нижнюю поверхность. При этом деталь следует плотно прижимать к столу но так, чтобы рука не находилась над ножевым валом. После первого прохода обрабатываемую поверхность осматривают и, если окажутся не-простроганные места, операцию повторяют до тех пор, пока вся поверхность не будет прострогана

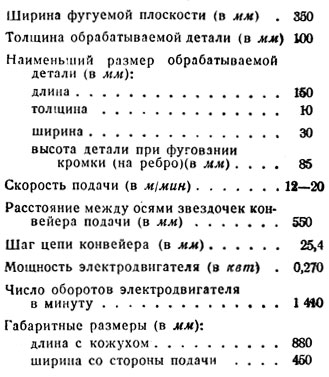

Вначале острагивают широкую сторону детали (пласть), а затем узкую (кромку). Для получения правильного прямого угла при острагивании в угол и фуговке деталь плот-но прижимают остроганной пластью к направляющей линейке, установленной под прямым углом к столу. Фуговальные станки могут быть оборудованы механической подачей, автоподатчиком, работающим от отдельного двигателя. Автоподатчик (рис. 123) осуществляет подачу материала с помощью конвейерной цепи, имеющей пружинящие пальцы, самоустанавливающиеся в соответствии с неровностями поверхности обрабатываемой заготовки.

Автоподатчик монтируется на стойке, устанавливаемой на столе станка или на отдельном фундаменте рядом со станком.

Применяются автоподатчики с обрезиненными роликами (УПА-3).

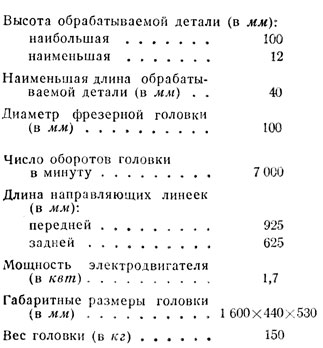

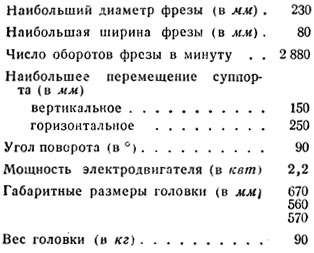

Кромкофуговальная головка (шпиндель), устанавливаемая на фуговальном станке, применяется для одновременного строгания в угол пласти и кромки брусков, досок и других деталей. Головка (рис. 124) состоит из передней и задней направляющих линеек, шпиндельного блока и двухножевой фрезерной головки, эксцентрикового механизма для изменения глубины фрезерования и направляющей стойки для вертикального перемещения шпиндельного блока. Привод шпинделя головки осуществляется от отдельного двигателя посредством клиноременной передачи.

Строгально-пропускной (рейсмусовый) станок (рис. 125) имеет либо один ножевой вал для острагивания одной стороны детали (с предварительно остроганной на фуговальном станке другой стороной), либо два ножевых вала для двустороннего строгания.

Ножевой вал расположен над подъемным столом, на который кладут обрабатываемую деталь, и поэтому строгается ее верхняя сторона. Сверху деталь прижимается приводными вращающимися рифлеными валиками и подается ими к ножевому валу.

Необходимое в соответствии с заданной толщиной детали расстояние вала достигается путем поднятия или опускания стола. Двухсторонний рейсмусовый станок отличается наличием второго строгального вала и устройством суппортов ножевых валов.

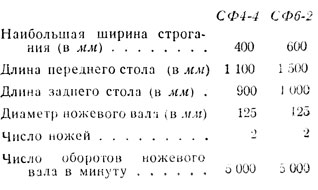

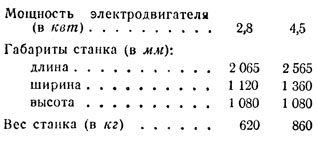

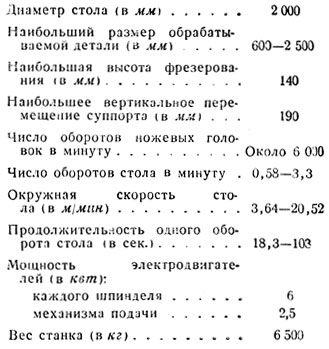

Стол снабжен двумя роликами (валами) для облегчения продвигания подачи материала во время работы. В табл. 86 приводятся характеристики рейсмусовых станков.

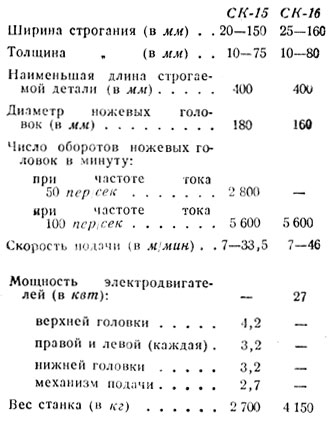

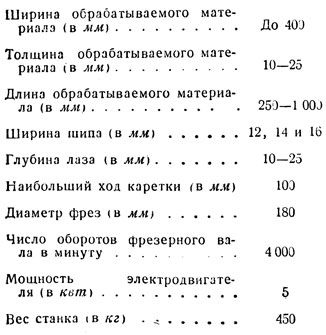

Таблица 86. Техническая характеристика рейсмусовых станков

Вертикальные ножевые валы (патроны) при помощи винтов сдвигают или раздвигают по направляющим и таким образом устанавливают согласно требуемой ширине обрабатываемых деталей. Ножевые валы расположены в такой последовательности: вначале верхний горизонтальный вал для острагивания верхней пласти доски, затем боковые вертикальные валы, острагивающие обе кромки доски, и, наконец, нижний ножевой вал, острагивающий нижнюю пласть доски.

Для направления движения подаваемого материала служат направляющие линейки.

На четырехсторонних станках обычно строгают деталь с нижней и верхней ее сторон плоскими и прямыми ножами, а кромки обрабатывают чаще всего по какому-либо фасонному профилю, для чего на вертикальные валы ставят фасонные ножи или специальные шарошки.

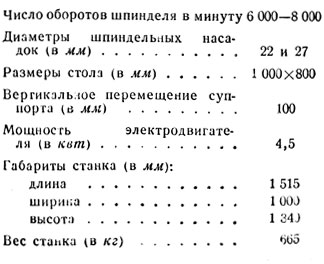

Стол снабжен косыми пазами для закрепления установочных приспособлений упорнее линейки, каретки и др. Передача вращения шпинделю от электродвигателя осуществляется либо непосредственно, либо полуперекрестно надетым ремнем.

Шпиндель установлен на шариковых подшипниках, укрепленных на каретке суппорта и снабженных колпачковыми масленками.

Шпиндель крепится при помощи клина, забиваемого в специальные отверстия вала, и шпиндельной насадки, входящей в полый конец вала, или посредством навинчиваемой на конец вала гайки, которая одновременно затягивает заплечики шпинделя.

Шпиндельный суппорт представляет собой рамку (каретку), на которой укреплены подшипники шпинделя. Суппорт перемещается по направляющим станины при помощи винта с маховиком. Обычно каретку со шпинделем можно перемещать на 8-10 см. Каретка закрепляется в требуемом положении посредством стопорного винта.

Приспособления к фрезерным станкам весьма разнообразны, так же как и фрезерные работы. Основными приспособлениями являются: направляющие и прижимные устройства для прямолинейного фрезерования, шаблоны, зажимы и упоры для криволинейного фрезерования, каретки, зажимы и упоры для зарезки рамных шипов, приспособления для зарезки ящичных шипов.

Важным приспособлением является направляющий угольник (рис. 128, а), служащий для направления бруска при обработке. Он представляет собой металлическую скобу с ушками и двумя стойками с прорезями для болтов, при помощи которых угольник крепится к столу. У некоторых направляющих угольников одну из стоек делают подвижной, что позволяет регулировать глубину фрезерования без перестановки самого угольника.

Шаблоны или цулаги (рис. 128, б, в) применяют главным образом при криволинейном фрезеровании. Их делают деревянными с металлическими зажимами для крепления детали. Нижняя часть имеет контуры, соответствующие заданным контурам обрабатываемой детали. При обработке закрепленная на шаблоне деталь подается на вращающуюся фрезу так, чтобы контурная поверхность шаблона всё время касалась опорного устройства шпинделя. В этом случае направление подачи будет соответствовать кривизне шаблона и обрабатываемая деталь получит форму, соответствующую контурам шаблона.

Зажимы применяют эксцентриковые, винтовые и простые в виде металлических или деревянных заверток.

На шаблон укладывают одну или сразу несколько деталей, что значительно повышает производительность станка,

Опорным устройством шпинделя служат: глухая шайба или шариковый подшипник, укрепляемый на шпинделе, дуга, укрепляемая на столе станка, или кольцо (конфорка), вставляемое в отверстие плиты. Наиболее простым и удобным опорным устройством является кольцо.

Приспособлением для шипорезных работ служит каретка с прикрепленными к плите направляющими, по которым каретку с закрепленной деталью надвигают на резец. На каретке имеется упорная линейка, к которой прикладывают обрабатываемую деталь и закрепляют прижимным винтом.

Для механизированной подачи прямолинейных заготовок применяют приставные универсальные автоподатчики (рис. 130), которые можно устанавливать вертикально, горизонтально или наклонно под углом к столу или направляющей линейке.

Фрезерные станки с механической подачей оборудуются цепной звездочкой (станок ФА-4) или карусельным столом (станок Ф2К).

В станке ФА-4 на шпиндель свободно надета звездочка, приводимая во вращение от электродвигателя через редуктор. На столе в канавку устанавливается передвижной суппорт-ползун с пальцем для шаблона и изделия. На кромку шаблона закрепляют велосипедную цепь или перфорированную металлическую полосу, соответственно шагу зубьев звездочки.

Обрабатываемую деталь накладывают на шаблон, а последний надевают на палец суппорта и прижимают с помощью пружины к вращающейся ведущей звездочке, которая при зацеплении с цепью шаблона перемещает его. При этом изделие обрабатывается фрезой соответственно шаблону.

Двухшпиндельный фрезерный станок Ф2К (рис. 131) с карусельным столом предназначен для применения в производствах с массовым выпуском строительных деталей и мебели. Станок оборудован вращающимся столом, снабженным пневматическими прижимами для закрепления заготовок. Вертикальные шпиндели установлены на выдвижных суппортах, прижимающих головки к шаблон-копирам. Стол приводится во вращение от электродвигателя через червячно-шестеренчатый редуктор, дающий шесть скоростей вращения.

Для сложных работ по фрезеоо-ванию (волнистые выборки, витые колонки, сложные формам художественного рисунка) пользуются особыми приспособлениями. Универсальным приспособлением для обработки сложных форм является копировальный аппарат, автоматически обрабатывающий деталь по заданной модели.

Аппарат для фигурно-копировальных работ (рис. 132) снабжен плитой с установленными на ней двумя кронштейнами с центрами, в которых закрепляется копируемая модель и обрабатываемая деталь, и механизмом для поворота модели и детали. На шпиндель фрезера ставятся фреза и опорный цилиндр. Деталь, укрепленная во вращающихся центрах на двигающейся плите, обрабатывается фрезой, следуя форме копир-модели.

Агрегатные фрезерные головки применяются в поточных и полуавтоматических линиях, агрегатных и специальных станках.

Агрегатная фрезерная головка типа АГ2-2Ф (рис. 133) предназначена для поперечного и продольного фрезерования деталей. Она состоит из кронштейна, при помощи которого закрепляется на станке, суппортов с вертикальным и горизонтальным перемещением, подмоторной плиты с электродвигателем и ограждения инструмента. Режущий инструмент закрепляется на валу двигателя. Подмоторная плита может быть повернута дополнительно в пределах угла 90° с помощью червячного механизма.

Пильные головки (АГ2-2П) имеют устройство, подобное фрезерной головке АГ2-2Ф. Пильный диск диаметром до 350 мм насаживается на вал двигателя. Головки предназначаются для продольного и поперечного распиливания.

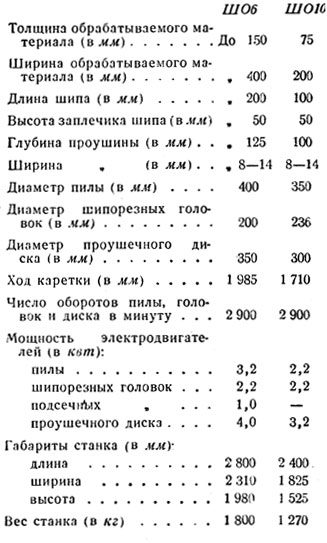

Шипорезные станки разделяются на односторонние с ручной подачей для зарезки шипов с одного конца детали и двухсторонние, имеющие механическую подачу для зарезки рамных шипов с двух концов детали. По характеру обрабатываемых деталей эти станки делятся на рамные и ящичные.

Односторонний шипорез ШО6 (рис. 134) оборудован торцовой пилой, двумя горизонтальными шипорезными головками, двумя вертикальными подсечными головками и одним вертикальным шпинделем с проушечным диском.

При зарезке шипов вначале обрезают материал по длине на нужный угол, затем зашиповывают горизонтальными ножевыми головками и, наконец, подсекают шип вертикальными (подсечными) головками. При выборке проушины участвуют торцовая пила и вертикальный шпиндель с проушечным диском.

Станок снабжен кареткой, передвигаемой по направляющим станины и снабженной винтовым прижимом.

Шпинделями для режущих головок служат валы электродвигателей, смонтированных на передвижных суппортах, которые могут быть переставлены по горизонтали и вертикали в требуемое положение и повернуты на нужный угол.

При зарезке шипов или выборке проушин деталь кладут на каретку, в которой ее зажимают винтом, и вручную подают на режущие инструменты.

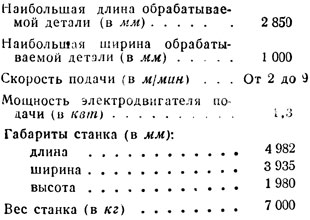

Двухсторонний шипорез по устройству представляет собой два односторонних шипореза, снабженных конвейерной подачей и верхним подвижным устройством. Одна половина станка (один шипорез) может отодвигаться на расстояние до 2400 мм в зависимости от длины обрабатываемой детали.

Зарезают шипы или выбирают проушины одновременно с двух сторон (концов). Цепной конвейер обеспечивает надежную, равномерную и непрерывную подачу материала.

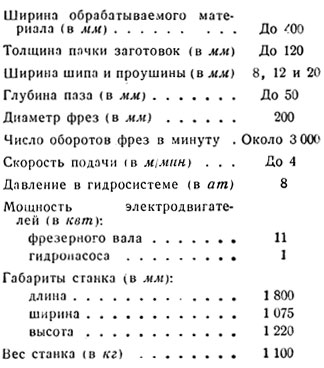

Станок ШД12 по размерам шипа и проушины, толщине заготовки, размерам головок и диска, а также мощностям двигателей рабочих головок соответствует данным характеристики станка Ш06.

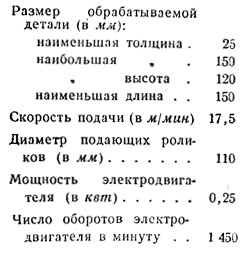

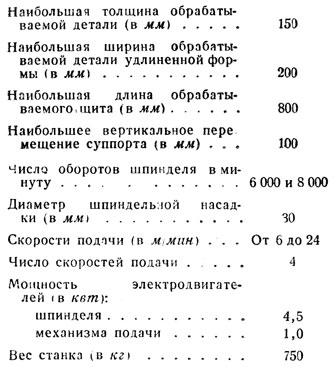

Дополнительные данные технической характеристики:

Ящичные шипорезные станки подразделяются на две группы: шипорезы для выработки прямых шипов и шипорезы для шипов «ласточкин хвост».

Ящичный шипорез для выработки прямых шипов ШП-1 имеет вертикальный шпиндель, на который надеты шарошки соответственно размерам и числу шипов угловой вязки. Дощечки закладывают в каретку пачками по нескольку штук, обратив торцами к шпинделю, и закрепляют пакет зажимными винтами. Каретка перемещается по направляющим. Подача осуществляется посредством зубчато-реечного ручного привода, состоящего из зубчатой рейки, прикрепленной к направляющей линейке, шестерни, сцепляющейся с рейкой и насаженной на вал каретки. При вращении вала шестеренка будет перемещаться по рейке и потянет за собой каретку.

Шипорезный станок с автоматической подачей ШПА40 (рис. 135) снабжен подъемным столом, приводимым в движение от гидропривода. Стол оборудован гидравлическими прижимами, автоматически зажимающими укладываемую на стол пачку щитков.