Что такое интеркалированный графит

Способ получения интеркалированного графита, интеркалированный графит и гибкий графитовый лист

Владельцы патента RU 2422406:

Предшествующий уровень техники.

Анализ предшествующего уровня техники показал, что для улучшения антиокислительных свойств продуктов на основе интеркалированного графита (ИГ) часто используют соединения бора. В частности, для улучшения антиокислительных свойств широко используется борная кислота.

Борная кислота может быть введена в интеркалированный графит или продукт на его основе, практически, на любой стадии получения ИГ или продукта на его основе.

В патенте JP 55158115 (NITTO BOSEKI CO LTD) раскрывается способ изготовления изделий из интеркалированного графита, включающий интеркалирование частиц естественного графита в смеси концентрированной серной кислоты и нитрата натрия, последующее смешивание полученного интеркалированного соединения графита (ИСТ) с борной кислотой в количестве от 2 до 5 мас.% от массы ИСГ и последующую термическую обработку для получения вспененного графита.

В японской заявке JP 54101793 (NIPPON CARBON CO LTD) на способ получения гибких графитовых листов, в котором ИСГ, полученные путем обработки частиц натурального графита смесью серной концентрированной кислоты и КМnO4, пропитываются водным раствором борной кислоты, а затем подвергаются термической обработке для получения пенографита. Соответственно, из полученного таким образом пенографита, прокатывают гибкую графитовую фольгу.

К недостаткам данной технологии получения интеркалированного графита и продуктов на его основе относится введение дополнительной стадии, которая требует применение высоких температур, что, в свою очередь, приводит к усложнению технологического процесса и значительному удорожанию конечного продукта.

Задачей изобретения является разработка простого, эффективного и экономного способа получения интеркалированного графита и графитовой фольги на его основе с улучшенными антиокислительными свойствами.

Поставленная задача решается способом получения интеркалированного графита, включающим взаимодействие частиц графита с концентрированной серной кислотой в присутствии окислителя с получением интеркалированных соединений графита, последующий гидролиз полученных интеркалированных соединений графита с образованием интеркалированного графита и его сушку, отличающийся тем, что взаимодействие частиц графита с серной кислотой осуществляют с добавлением борной кислоты при соотношении по массе: серная кислота:борная кислота =(2-12):1.

В частных воплощениях изобретения поставленная задача решается тем, что в качестве окислителя используют электрический ток.

Поставленная задача также решается интеркалированным графитом, полученным вышеописанным способом, содержащим частицы графита, поверхность которых равномерно покрыта кристаллами борной кислоты, с содержанием бора в интеркалированном графите до 1,5 мас.%.

Поставленная задача также решается гибким графитовым листом, который выполнен из данного интеркалированного графита и характеризуется степенью абляции при воздействии воздушной атмосферы при 600°С в течение 8 часов до 10%, степенью абляции при воздействии воздушной атмосферы при 800°С в течение 2 часов до 50%.

Сущность изобретения состоит в следующем.

В отличие от известного уровня техники, модифицирование графита соединениями бора осуществляется непосредственно на стадии синтеза интеркалированных соединений графита, что позволяет добиться равномерного распределения частиц соединений бора как в интеркалированном графите, так и в пенографите и графитовой фольге, что, в свою очередь, приводит к значительному улучшению антиокислительных свойств интеркалированного графита и продуктов на его основе.

В соответствии с изобретением ИСГ получают путем взаимодействия природного среднечешуйчатого графита со смешанным раствором серной и борной кислот, в качестве окислителя в наилучших воплощениях изобретения желательно использовать электрический ток, но может быть использован и любой другой известный химический окислитель, например, бихромат калия, перманганат калия, перекись водорода, персульфат аммония и т.п.

Затем осуществляют гидролиз полученных ИСГ с получением ИГ и его сушку на воздухе при 50°С.

Полученный таким образом интеркалированный графит представляет собой частицы графита, поверхность которых равномерно покрыта кристаллами борной кислоты с содержанием бора в интеркалированном графите до 1,5 мас.%.

Такой модифицированный интеркалированный графит может быть использован в качестве компонентов составов для огнезащитных покрытий и в этом смысле он представляет собой готовый к употреблению продукт.

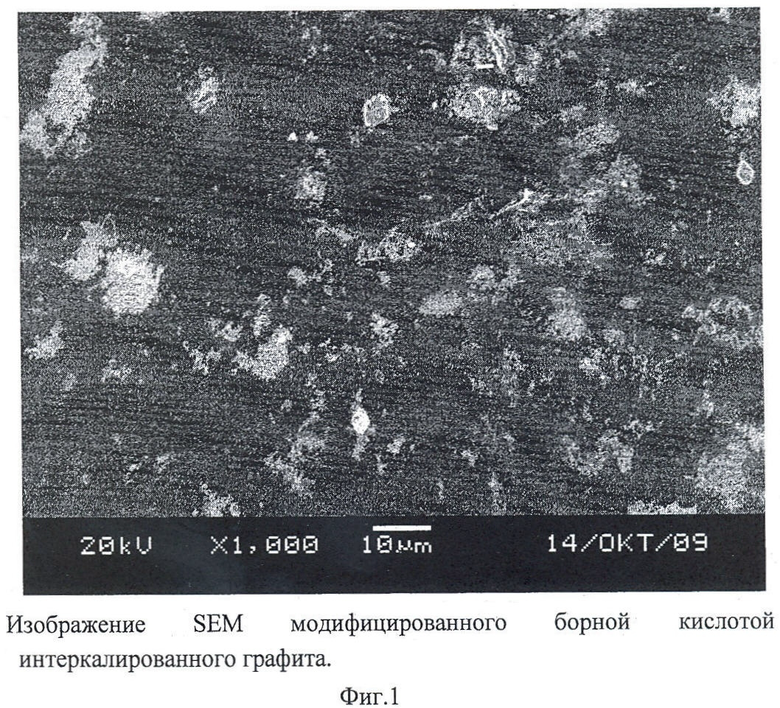

Соединение бора, а именно борная кислота, содержащаяся в интеркалированном графите, придает ему улучшенные антиокислительные характеристики. Так температура начала окисления модифицированного борной кислотой интеркалированного графита увеличивается на 150-200°С по сравнению с классическим ИГ и, следовательно, огнезащитные составы, содержащие такой модифицированный ИГ возможно использовать в более жестких температурных условиях.

Под термическим ударом здесь понимается одноразовое высокоскоростное (десятки, сотни градусов в 1 с) и неоднородное изменение температуры интеркалированного графита. Определяющим показателем в данном случае является возникновение за весьма короткое время (доли секунд) температурного градиента и обусловленного им диспергирующего давления, приводящего к интенсивному вспениванию интеркалированного графита.

Способ осуществляется следующим образом.

Для получения пенографита с повышенной температурой окисления осуществляли интеркалирование частиц природного графита в растворе серной и борной кислот.

Полученные ИСГ промывали водой, при этом происходил гидролиз ИСГ с образованием интеркалированного графита.

Затем частицы ИГ высушивали на воздухе при 50°С в течение 3-4 часов.

Высушенные частицы подвергали термическому воздействию в режиме термического удара при температурах 900-1000°С.

Формирование фольги осуществляли прокаткой в прокатных валках до требуемой толщины и плотности.

Примеры осуществления изобретения.

Пример 1. 100 г природного дисперсного графита смешивали с 17 г бихромата калия, а затем обрабатывали смесью 94% серной и борной кислот в течение 1 часа (массовое соотношении H2SO4: Н3ВО3 составляло 4:1). По окончании химической обработки ИСГ I ступени промывали 1 л воды и сушили при 50°С в течение 3 часов. Согласно данным элементного анализа содержание бора в интеркалированном графите составляет 1%. Полученный интеркалированный графит подвергали обработке в режиме термического удара при 900°С для образования пенографита с насыпной плотностью 1,8 г/л, удельной поверхностью 35 м 2 /г. Выполненный из пенографита гибкий графитовый лист характеризуется прочностью 10,0 МРа и упругостью 15,2%.

Пример 2. 5 г природного дисперсного графита помещали в трехэлектродную электрохимическую ячейку, добавляли 50 мл смеси 94% серной и борной кислот (при массовом соотношении 6:1) и проводили анодное окисление графита в гальваностатическом режиме (I=10 mA) при пропускании тока 500 Кл/г. По окончании электрохимической обработки ИСГ II ступени промывали 50 мл воды и сушили при 50°С в течение 3 часов. Согласно данным элементного анализа содержание бора в интеркалированном графите составляет 1,1%. Полученный интеркалированный графит подвергали обработке в режиме термического удара при 900°С для образования пенографита с насыпной плотностью 1,9 г/л, удельной поверхностью 30 м 2 /г. (Насыпная плотность и удельная поверхность пенографита, синтезированного в «чистой» серной кислоте, составляют соответственно 1.7 г/л и 70 м 2 /г соответственно). Фольга, полученная прессованием пенографита, имеет прочность 7.1 МРа и упругость 14,1%.

Устойчивость при окислении воздухом изучали для образцов, полученных предложенным способом и описанных в примерах 1-2, и образцов, полученных в «чистой» серной кислоте (без борной кислоты). Образцы интеркалированного графита и графитовой фольги с плотностью 0,5 г/см 3 нагревали от 300 до 1000°С со скоростью 10°С/мин в атмосфере воздуха на термогравиметрическом анализаторе фирмы NETZSCH. Установлено, что модифицирование интеркалированного графита и соответственно пенографита соединениями бора повышает температуру начала окисления изделий из него на 150-200°С.

Термические испытания графитовых фольг проводили в атмосфере воздуха при температурах 600°С в течение 8 часов и 800°С в течение 2 и 3 часов.

Результаты испытаний представлены в таблице 1.

В таблицах 2, 3 приведены условия синтеза и основные характеристики ИСГ, ИГ, пенографита и графитовой фольги, полученные по примерам 1 и 2.

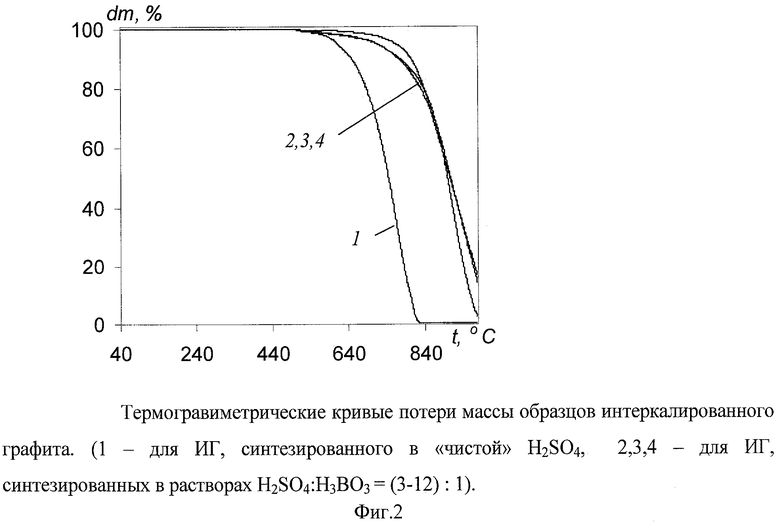

На фиг.1 представлено изображение микроструктуры, полученного в соответствии с примером 2 ИГ. Как следует из данного изображения, на поверхности частиц ИГ равномерно распределены кристаллы борной кислоты.

На фиг.2 изображены термогравометрические кривые окисления графитовой фольги в соответствии с изобретением, из которых следует, что температура начала окисления графитовых фольг повышается на 150-200°С по сравнению с классической фольгой.

Кроме того, механические свойства графитовой фольги в соответствии с предложенным способом сохраняются, а в некоторых случаях даже улучшаются.

| Таблица 1 | |||

| Термические испытания графитовых фольг в атмосфере воздуха | |||

| Химический синтез Н2 SO4:Н3ВО3(4:1) | Электрохимический синтез H2SO4:H3BO3(6:1) | Электрохимический синтез Н2SO4:Н3ВО3 (3:1) | |

| 600°С, 8 часов | 6 | 10 | 8 |

| 800°С, 1 час | 25 | 26 | 24 |

| 800°С, 2 часа | 48 | 50 | 47 |

| 800°С, 8 часов | 83 | 90 | 85 |

| Таблица 2. | |||||||

| Свойства ИГ в зависимости от условий химического синтеза (окислитель К2Сr2O7) | |||||||

| Растворы (массовые соотношения) | Ступень | Ic, Å | Содержание бора в ИГ,% | d900°C, г/л | ВТП,% | S, м 2 /г | σ, МРа |

| H2SO4 (94%) | I | 7,97 | — | 1,7 | 81 | 60 | 9,9 |

| Н2SO4:Н3ВО3(4:1) | I | 7,99 | 1.0 | 1,8 | 77 | 35 | 10,0 |

| Н2SO4:Н3ВО3 (2:1) | I | 8,01 | 1.5 | 2,3 | 67 | 40 | 10,1 |

1. Способ получения интеркалированного графита, включающий взаимодействие частиц графита с концентрированной серной кислотой в присутствии окислителя с получением интеркалированных соединений графита, последующий гидролиз полученных интеркалированных соединений графита с образованием интеркалированного графита и его сушку, отличающийся тем, что взаимодействие частиц графита с серной кислотой осуществляют с добавлением борной кислоты при соотношении по массе: серная кислота:борная кислота =(2-12):1.

2. Способ по п.1, отличающийся тем, что в качестве окислителя используют электрический ток.

3. Интеркалированный графит, отличающийся тем, что получен в соответствии с любым из предшествующих пп.1 и 2 формулы, содержащий частицы графита, поверхность которых равномерно покрыта кристаллами борной кислоты с содержанием бора в интеркалированном графите до 1,5 мас.%.

4. Гибкий графитовый лист, отличающийся тем, что он выполнен из интеркалированного графита в соответствии с п.3 формулы и характеризуется степенью абляции при воздействии воздушной атмосферы при 600°С в течение 8 ч до 10%, степенью абляции при воздействии воздушной атмосферы при 800°С в течение 2 ч до 50%.

СПОСОБ ПОЛУЧЕНИЯ ИНТЕРКАЛИРОВАННОГО ГРАФИТА, ИНТЕРКАЛИРОВАННЫЙ ГРАФИТ И ГИБКИЙ ГРАФИТОВЫЙ ЛИСТ Российский патент 2011 года по МПК C04B35/536 C01B31/04

Описание патента на изобретение RU2422406C1

Предшествующий уровень техники.

Анализ предшествующего уровня техники показал, что для улучшения антиокислительных свойств продуктов на основе интеркалированного графита (ИГ) часто используют соединения бора. В частности, для улучшения антиокислительных свойств широко используется борная кислота.

Борная кислота может быть введена в интеркалированный графит или продукт на его основе, практически, на любой стадии получения ИГ или продукта на его основе.

В патенте JP 55158115 (NITTO BOSEKI CO LTD) раскрывается способ изготовления изделий из интеркалированного графита, включающий интеркалирование частиц естественного графита в смеси концентрированной серной кислоты и нитрата натрия, последующее смешивание полученного интеркалированного соединения графита (ИСТ) с борной кислотой в количестве от 2 до 5 мас.% от массы ИСГ и последующую термическую обработку для получения вспененного графита.

В японской заявке JP 54101793 (NIPPON CARBON CO LTD) на способ получения гибких графитовых листов, в котором ИСГ, полученные путем обработки частиц натурального графита смесью серной концентрированной кислоты и КМnO4, пропитываются водным раствором борной кислоты, а затем подвергаются термической обработке для получения пенографита. Соответственно, из полученного таким образом пенографита, прокатывают гибкую графитовую фольгу.

К недостаткам данной технологии получения интеркалированного графита и продуктов на его основе относится введение дополнительной стадии, которая требует применение высоких температур, что, в свою очередь, приводит к усложнению технологического процесса и значительному удорожанию конечного продукта.

Задачей изобретения является разработка простого, эффективного и экономного способа получения интеркалированного графита и графитовой фольги на его основе с улучшенными антиокислительными свойствами.

Поставленная задача решается способом получения интеркалированного графита, включающим взаимодействие частиц графита с концентрированной серной кислотой в присутствии окислителя с получением интеркалированных соединений графита, последующий гидролиз полученных интеркалированных соединений графита с образованием интеркалированного графита и его сушку, отличающийся тем, что взаимодействие частиц графита с серной кислотой осуществляют с добавлением борной кислоты при соотношении по массе: серная кислота:борная кислота =(2-12):1.

В частных воплощениях изобретения поставленная задача решается тем, что в качестве окислителя используют электрический ток.

Поставленная задача также решается интеркалированным графитом, полученным вышеописанным способом, содержащим частицы графита, поверхность которых равномерно покрыта кристаллами борной кислоты, с содержанием бора в интеркалированном графите до 1,5 мас.%.

Поставленная задача также решается гибким графитовым листом, который выполнен из данного интеркалированного графита и характеризуется степенью абляции при воздействии воздушной атмосферы при 600°С в течение 8 часов до 10%, степенью абляции при воздействии воздушной атмосферы при 800°С в течение 2 часов до 50%.

Сущность изобретения состоит в следующем.

В отличие от известного уровня техники, модифицирование графита соединениями бора осуществляется непосредственно на стадии синтеза интеркалированных соединений графита, что позволяет добиться равномерного распределения частиц соединений бора как в интеркалированном графите, так и в пенографите и графитовой фольге, что, в свою очередь, приводит к значительному улучшению антиокислительных свойств интеркалированного графита и продуктов на его основе.

В соответствии с изобретением ИСГ получают путем взаимодействия природного среднечешуйчатого графита со смешанным раствором серной и борной кислот, в качестве окислителя в наилучших воплощениях изобретения желательно использовать электрический ток, но может быть использован и любой другой известный химический окислитель, например, бихромат калия, перманганат калия, перекись водорода, персульфат аммония и т.п.

Затем осуществляют гидролиз полученных ИСГ с получением ИГ и его сушку на воздухе при 50°С.

Полученный таким образом интеркалированный графит представляет собой частицы графита, поверхность которых равномерно покрыта кристаллами борной кислоты с содержанием бора в интеркалированном графите до 1,5 мас.%.

Такой модифицированный интеркалированный графит может быть использован в качестве компонентов составов для огнезащитных покрытий и в этом смысле он представляет собой готовый к употреблению продукт.

Соединение бора, а именно борная кислота, содержащаяся в интеркалированном графите, придает ему улучшенные антиокислительные характеристики. Так температура начала окисления модифицированного борной кислотой интеркалированного графита увеличивается на 150-200°С по сравнению с классическим ИГ и, следовательно, огнезащитные составы, содержащие такой модифицированный ИГ возможно использовать в более жестких температурных условиях.

Под термическим ударом здесь понимается одноразовое высокоскоростное (десятки, сотни градусов в 1 с) и неоднородное изменение температуры интеркалированного графита. Определяющим показателем в данном случае является возникновение за весьма короткое время (доли секунд) температурного градиента и обусловленного им диспергирующего давления, приводящего к интенсивному вспениванию интеркалированного графита.

Способ осуществляется следующим образом.

Для получения пенографита с повышенной температурой окисления осуществляли интеркалирование частиц природного графита в растворе серной и борной кислот.

Полученные ИСГ промывали водой, при этом происходил гидролиз ИСГ с образованием интеркалированного графита.

Затем частицы ИГ высушивали на воздухе при 50°С в течение 3-4 часов.

Высушенные частицы подвергали термическому воздействию в режиме термического удара при температурах 900-1000°С.

Формирование фольги осуществляли прокаткой в прокатных валках до требуемой толщины и плотности.

Примеры осуществления изобретения.

Пример 1. 100 г природного дисперсного графита смешивали с 17 г бихромата калия, а затем обрабатывали смесью 94% серной и борной кислот в течение 1 часа (массовое соотношении H2SO4: Н3ВО3 составляло 4:1). По окончании химической обработки ИСГ I ступени промывали 1 л воды и сушили при 50°С в течение 3 часов. Согласно данным элементного анализа содержание бора в интеркалированном графите составляет 1%. Полученный интеркалированный графит подвергали обработке в режиме термического удара при 900°С для образования пенографита с насыпной плотностью 1,8 г/л, удельной поверхностью 35 м 2 /г. Выполненный из пенографита гибкий графитовый лист характеризуется прочностью 10,0 МРа и упругостью 15,2%.

Пример 2. 5 г природного дисперсного графита помещали в трехэлектродную электрохимическую ячейку, добавляли 50 мл смеси 94% серной и борной кислот (при массовом соотношении 6:1) и проводили анодное окисление графита в гальваностатическом режиме (I=10 mA) при пропускании тока 500 Кл/г. По окончании электрохимической обработки ИСГ II ступени промывали 50 мл воды и сушили при 50°С в течение 3 часов. Согласно данным элементного анализа содержание бора в интеркалированном графите составляет 1,1%. Полученный интеркалированный графит подвергали обработке в режиме термического удара при 900°С для образования пенографита с насыпной плотностью 1,9 г/л, удельной поверхностью 30 м 2 /г. (Насыпная плотность и удельная поверхность пенографита, синтезированного в «чистой» серной кислоте, составляют соответственно 1.7 г/л и 70 м 2 /г соответственно). Фольга, полученная прессованием пенографита, имеет прочность 7.1 МРа и упругость 14,1%.

Устойчивость при окислении воздухом изучали для образцов, полученных предложенным способом и описанных в примерах 1-2, и образцов, полученных в «чистой» серной кислоте (без борной кислоты). Образцы интеркалированного графита и графитовой фольги с плотностью 0,5 г/см 3 нагревали от 300 до 1000°С со скоростью 10°С/мин в атмосфере воздуха на термогравиметрическом анализаторе фирмы NETZSCH. Установлено, что модифицирование интеркалированного графита и соответственно пенографита соединениями бора повышает температуру начала окисления изделий из него на 150-200°С.

Термические испытания графитовых фольг проводили в атмосфере воздуха при температурах 600°С в течение 8 часов и 800°С в течение 2 и 3 часов.

Результаты испытаний представлены в таблице 1.

В таблицах 2, 3 приведены условия синтеза и основные характеристики ИСГ, ИГ, пенографита и графитовой фольги, полученные по примерам 1 и 2.

На фиг.1 представлено изображение микроструктуры, полученного в соответствии с примером 2 ИГ. Как следует из данного изображения, на поверхности частиц ИГ равномерно распределены кристаллы борной кислоты.

На фиг.2 изображены термогравометрические кривые окисления графитовой фольги в соответствии с изобретением, из которых следует, что температура начала окисления графитовых фольг повышается на 150-200°С по сравнению с классической фольгой.

Кроме того, механические свойства графитовой фольги в соответствии с предложенным способом сохраняются, а в некоторых случаях даже улучшаются.

Похожие патенты RU2422406C1

Иллюстрации к изобретению RU 2 422 406 C1

Реферат патента 2011 года СПОСОБ ПОЛУЧЕНИЯ ИНТЕРКАЛИРОВАННОГО ГРАФИТА, ИНТЕРКАЛИРОВАННЫЙ ГРАФИТ И ГИБКИЙ ГРАФИТОВЫЙ ЛИСТ

Формула изобретения RU 2 422 406 C1

1. Способ получения интеркалированного графита, включающий взаимодействие частиц графита с концентрированной серной кислотой в присутствии окислителя с получением интеркалированных соединений графита, последующий гидролиз полученных интеркалированных соединений графита с образованием интеркалированного графита и его сушку, отличающийся тем, что взаимодействие частиц графита с серной кислотой осуществляют с добавлением борной кислоты при соотношении по массе: серная кислота:борная кислота =(2-12):1.

2. Способ по п.1, отличающийся тем, что в качестве окислителя используют электрический ток.

3. Интеркалированный графит, отличающийся тем, что получен в соответствии с любым из предшествующих пп.1 и 2 формулы, содержащий частицы графита, поверхность которых равномерно покрыта кристаллами борной кислоты с содержанием бора в интеркалированном графите до 1,5 мас.%.

4. Гибкий графитовый лист, отличающийся тем, что он выполнен из интеркалированного графита в соответствии с п.3 формулы и характеризуется степенью абляции при воздействии воздушной атмосферы при 600°С в течение 8 ч до 10%, степенью абляции при воздействии воздушной атмосферы при 800°С в течение 2 ч до 50%.

Химик Виктор Авдеев о графитовой матрице, сверхсжатом состоянии металлов и интеркалировании природного вермикулита.

Как проходит внедрение в графитовую матрицу различных веществ? Как получают сверхсжатое состояние металла? Чем интересна реакция интеркалирования в природном вермикулите? На эти и другие вопросы отвечает доктор химических наук Виктор Авдеев.**

.[intro]

Процесс интеркалирования изучался прежде всего на примере графита, потому что оказалось, что это самая удобная матрица — стабильная, легко расщепляющаяся, и внедрение в интеркалированный графит протекает, наверное, наиболее удобным образом. Хотя я должен сказать, что когда говорят об интеркалировании, то, конечно, рассматривают слоистые матрицы, и здесь можно вспомнить вермикулит или природную слюду, которую мы все хорошо знаем, или же гексагональный нитрид бора, или же дисульфид титана — это тоже слоистые матрицы, в которых идет реакция интеркалирования и внедрения.

Если говорить о графите, то интеркалируют или внедряют в графитовую матрицу сотни веществ. Прежде всего, это все щелочные металлы — от лития до цезия, это щелочноземельные металлы, хлориды, интергалоиды, кислоты — практически весь ряд неорганических и органических кислот, это хлориды. Часто проводят еще реакции коинтеркалирования.

Интеркалирование можно проводить управляемым образом. Например, если мы внедряем в каждую щель между графитовыми сетками, то образуются соединения внедрения первой ступени, если в каждую вторую, то второй ступени, в каждую третью щель — третьей и так далее.

В последние десятилетия научились внедрять, например, один слой — литий, другой слой — калий, причем управляемо, или, например, в одном слое могут быть: графитовая сетка, калий, ртуть, калий, ртуть, калий, — то есть это пятислойная или трехслойная упаковки. Вообще это уникальная архитектура.

Иногда сочетают щелочные металлы и хлориды, или щелочные металлы и переходные металлы, или же, например, хлориды и интергалоиды — здесь комбинация очень широкая. Одно из веществ, которое мы изучали, — это система «графит — йод — хлор», и здесь можно в очень широких диапазонах менять соотношение между внедряющимися элементами.

Чем интересно интеркалирование? Прежде всего, его широко применяют в электрохимии — это система с литием, практически 1000 патентов каждый год в мире получают, только изучая химические источники тока на основе систем «углерод — литий» или включая эти системы. Интеркалирование — это и способы получения новых терморасширенных графитов. Интеркалирование — это и способ изменить структуру графитовых сеток. Например, литий — один из немногих элементов, который в отношении углерода или графитовой сетки может не только внедряться между сетками, но и, будучи уже внедренным при относительно невысоких температурах, чуть больше 400 градусов, может взаимодействовать с графитовой сеткой, образуя карбиды. И таким образом можно удалять каждый шестой, каждый четвертый атом углерода и управлять дефектностью графитовой сетки.

Еще один агент, который широко используют, — это фтор. При взаимодействии фтора с графитовой сеткой тоже происходит химическое взаимодействие, могут образовываться соединения CF или же C2F, где реакция проходит не до конца.

В свое время мы опубликовали несколько десятков статей по внедрению щелочных металлов под высоким давлением и получили соединение, например, C2Li.

В кубическом сантиметре такого соединения, несмотря на то что атомная концентрация составляет только треть, ядер лития на 20% больше, чем в чистом литии.

Этот эффект или это явление, эти материалы могут применяться в химических источниках тока.

Наиболее удивительный результат мы получили, когда внедряли цезий. Фактически при реакциях внедрения толщина графитовой сетки остается неизменная — как она была 35 ангстрем, так и остается, только раздвигается, увеличивается расстояние между графитовыми сетками. Если говорить об увеличении расстояний, то это от 3,7 ангстрема до 15 ангстрем в зависимости от того, что внедряется.

Внедряя цезий, можно получить соединение C4Cs, и мы его получили под высоким давлением. И оказалось, что ядер цезия в кубическом сантиметре такого соединения в два с половиной раза больше, чем в чистом металлическом цезии при тех же условиях. Мы это явление назвали сверхсжатое состояние металлов, это явление наблюдается при давлениях 1–2 тысячи атмосфер, а объем, занимаемый металлами в графитовой сетке, примерно такой же, как при сотнях тысяч или даже в случае лития миллионах атмосфер или миллионах бар.

Изучая вместе с физиками реакции внедрения и свойства этих материалов, мы впервые обнаружили и явление сверхпроводимости. Потом, правда, когда уже была открыта ВТСП, эти результаты были не такими яркими. Но важно, что двумерная сверхпроводимость была предсказана в теоретических работах Литтлом и Гинзбургом. Фактически нам это удалось подтвердить.

Интересное применение опыта, который мы накопили, — это интеркалирование или изучение реакции интеркалирования в природном вермикулите. Это слоистая оксидная структура, и так сложилось, что в матрице содержится вода, при нагревании приблизительно до 900–1000 градусов вода переходит в газообразное состояние и раздвигает сетки и слои, и получается пеновермикулит.

Опираясь на опыт, который получили при изучении реакции графита, группа исследователей под руководством профессора Годунова научилась так химически обрабатывать природный вермикулит, что кроме природного, воды, можно внедрять еще некоторые вещества. Это позволило увеличить степень вспенивания в 3–5 раз, и это сейчас нашло широкое применение в промышленности при создании огнезащитных и теплозащитных материалов.

Сейчас в содружестве с «Газпром энергохолдингом» строится завод, основанный на новых технологиях вспенивания вермикулита, где-то на 7000 тонн, — это материалы, которые будут уже широко применяться в российской промышленности, это оригинальная разработка.

Автор: Виктор Авдеев

доктор химических наук, заслуженный профессор МГУ им. М.В. Ломоносова, заведующий лабораторией химии углеродных материалов, заведующий кафедрой химической технологии и новых материалов Химического факультета МГУ им. М.В. Ломоносова