Что такое импеллер в компрессоре

Импеллер

Импеллер — лопаточная машина, заключённая в кольцо. Такая конструкция позволяет существенно снизить перетекание воздуха на концах лопастей и тем самым снизить потери мощности на индуктивном сопротивлении. Кроме того, кольцо позволяет несколько снизить шумность воздушного винта.

В авиации импеллер, в отличие от вентиляторов, не оборудован входным и/или выходным направляющим аппаратами. Это, с одной стороны, несколько снижает его эффективность, с другой стороны, импеллер меньше весит и занимает меньший объём. На авиационных двигателях лопатки входного направляющего аппарата могут быть выполнены поворотными для регулирования лопаточной машины на разных режимах.

В настоящее время импеллерные силовые установки с высокооборотным электродвигателем находят применение в авиамоделировании, главным образом в категории F4 (модели-копии). Такая СУ при относительной дешевизне позволяет с достаточно высокой достоверностью копировать как внешний вид, так и полёт реактивного самолёта — прототипа. Реактивные двигатели на моделях-копиях имеют весьма ограниченное применение из-за их высокой сложности, отказности и, главным образом, высокой стоимости.

См. также

Полезное

Смотреть что такое «Импеллер» в других словарях:

импеллер — крыльчатка, нагнетатель, колесо Словарь русских синонимов. импеллер сущ., кол во синонимов: 3 • колесо (31) • … Словарь синонимов

ИМПЕЛЛЕР — нагнетатель воздуха в высотных моторах. Представляет собой либо нагнетатель Рута, либо турбокомпрессор, подающий в мотор воздух под тем же давлением, что и на земле. Самойлов К. И. Морской словарь. М. Л.: Государственное Военно морское… … Морской словарь

импеллер — [англ. impeller] – нагнетатель воздуха в двигателях высотных самолётов; служит для сохранения мощности двигателя, падающей вследствие разрежения воздуха на больших высотах Большой словарь иностранных слов. Издательство «ИДДК», 2007 … Словарь иностранных слов русского языка

импеллер — 1. Мешалка в виде рабочего колеса с лопастями, вращающ. вокруг продольной оси; применяется во флотац. машинах, в чанах для периодич. выщелачивания цинковых огарков и т.д. 2. Распределит. колесо с лопатками, равномерно подающими дробь на раб.… … Справочник технического переводчика

импеллер — насосное колесо; насос; отрасл. импеллер; нагнетатель Рабочее колесо, в котором происходит приращение момента количества движения рабочей жидкости за счет крутящего момента двигателя … Политехнический терминологический толковый словарь

импеллер — импеллер, импеллеры, импеллера, импеллеров, импеллеру, импеллерам, импеллер, импеллеры, импеллером, импеллерами, импеллере, импеллерах (Источник: «Полная акцентуированная парадигма по А. А. Зализняку») … Формы слов

Импеллер — [impeller] 1. Мешалка в виде рабочего колеса с лопастями, вращающимися вокруг продольной оси; применяется во флотационных машинах, в чанах для периодического выщелачивания цинковых огарков и т.д. 2. Распределит, колесо с лопатками, равномерно… … Энциклопедический словарь по металлургии

ИМПЕЛЛЕР — (английское impeller) нагнетатель, распределительное колесо с лопатками, равномерно подающими дробь на рабочие лопатки ротора дробеметного аппарата … Металлургический словарь

импеллер (САР частоты вращения) — — [Я.Н.Лугинский, М.С.Фези Жилинская, Ю.С.Кабиров. Англо русский словарь по электротехнике и электроэнергетике, Москва, 1999 г.] Тематики электротехника, основные понятия EN impeller … Справочник технического переводчика

Вебер, Дэвид Марк — Дэвид Марк Вебер David Mark Weber … Википедия

Лопаточная машина, работающая в специальном кожухе, называется импеллером.

В переводе с немецкого дословно звучит как «направленный, канализированный вентилятор».

Сравните: пропеллер работает в открытом пространстве. Внешний кожух устройства помогает эффективно направлять воздушные потоки (или рабочую среду), эффективно распределяя центробежные усилия. Это предотвращает концевые потери.

Виды импеллеров и их особенности

Различают два вида импеллеров:

Стальные винты или лопасти изготавливают методом литья или штамповки (пресс с усилием до 40 тонн профилирует лопатки). Заготовки проходят комплекс механической обработки для снятия заусенцев, зазубрин и прочих дефектов. Применяют для этого токарно-фрезеровочные комплексы mazak и фрезеровочные машины MIKRON. После чего лопатки проходят термическую и обработку, отпуск и нормализацию. После чего проводится комплекс испытаний на прочность и твердость.

Благодаря особой конструкции импеллера удается достичь минимального шума и отсутствие потери мощности работающей турбины. Корпус импеллерного двигателя обладает меньшими размерами, чем пропеллерные, при этом полезная мощность остается та же. Крыльчатка (закреплена на роторе) представляет собой многолопастной винт в кольцевом канале. Воздух, затянутый в импеллер под большим давлением, имеет какой-то вес, поэтому в результате движения воздушных масс возникает реактивная тяга. Усилие двигает машину или перемещает рабочую среду.

Основная сфера применения импеллеров

Импеллеры применяются в самых разных направлениях. Это не только крупные промышленные двигатели турбин, градирен или компрессоров, но и небольшие механизмы, например, аквариумные фильтры, помпы, двигатели посудомоечных машин, водометы.

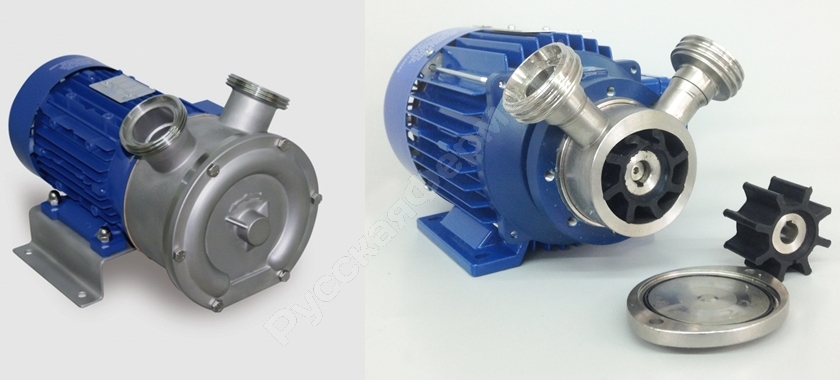

Основные характеристики и параметры импеллерных насосов для пищевых продуктов

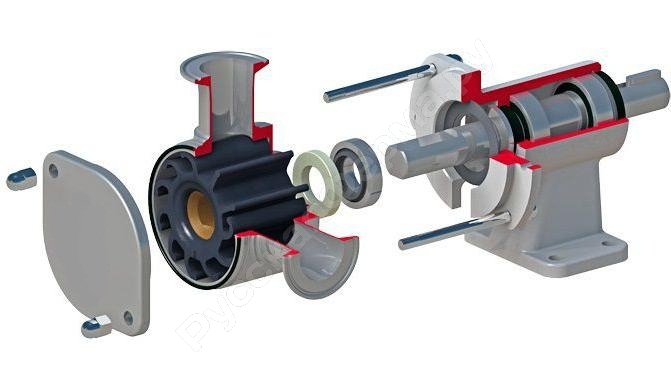

Одним из популярных типов нагнетающего оборудования являются импеллерные насосы. Это устройства с рабочим органом в виде лопастного (ламельного) ротора из эластичного материала. Одним из их основных достоинств является универсальность. По напору и перекачиваемым объемам они аналогичны центробежным агрегатам. А по возможности точного дозирования и подаче вязких жидкостей с твердыми включениями – соответствуют объемным машинам. Данный аппарат является одним из видов роторно-пластинчатых насосов.

История имеллерных насосов

Создатель импеллерного насоса – Art Briggs (г. Бербанк, Калифорния, США). В 1938 г. он получил патент под номером US2189356. По другим сведениям, в этом году механизм был только сконструирован. А запатентован – на пару лет позднее. Причем, у Бриггса был компаньон Jack Streeter.

Первоначально импеллеры ставились в системы кондиционирования, для удаления конденсата. Первой фирмой по их производству была основанная изобретателями JABSCO. Над ее названием долго не думали, просто соединили первые буквы имен и фамилий. Со временем, область применения расширялась. В частности, агрегаты ставили для охлаждения судовых двигателей. Устройства постоянно совершенствовались. Для корпуса и ротора пробовались разные материалы. В начале 60-х годов прошлого столетия, на рынке появилась модель для пищевой промышленности, с улучшенными гигиеническими свойствами.

Насос импеллерный НИС-5/20-0,55/1500

Насос импеллерный ER50-3

Насос импеллерный НСУ-3/1,1

Насос импеллерный НСУ-5/1,1

Насос импеллерный НСУ-3/0,75

Насос импеллерный НИС-3/20-0,37/1000

Насос импеллерный НИС-20/20-1,5/1000

Насос импеллерный НИС-7/40-1,1/750

Что такое импеллер

В общем, импеллером называют лопастную поточную динамическую машину, заключенную в кольцо.

Благодаря обойме, по сравнению с вентилятором, нагрузка на лопасти оказывается заметно ниже. Сокращаются потери мощности, так как воздух меньше перетекает на краях лопастей. Кроме того, подобное устройство работает тише.

В категории нагнетательного оборудования импеллером называется широкий эластичный пластинчато-кулачковый ротор, заключенный в металлический корпус.

Устройство импеллерного насоса

Рабочая камера на участке транспортирования жидкости круглая, а между входным и выходным отверстиями – переходит в овал, либо сделана с утолщением, за счет чего прижимает гибкие лепестки к центру. На корпусе есть впускной и выпускной патрубки. Для подключения трубопроводов, используются различные типы соединений: фланец (стандартное), молочная муфта (пищевое) и другие. Корпус с торцов закрыт крышками, под которые поставлены уплотнительные прокладки. Чтобы рабочая среда по валу не попадала на привод, предусмотрены полимерные сальники с пружиной.

Несколько лет назад российские ученые запатентовали усовершенствование импеллера. Предложено «толщину лопасти … изменять по закону балки равного сопротивления, что обеспечивает равные напряжения во всех сечениях». В результате повышается усталостный порог разрушения, а также долговечность рабочего органа. Кроме того, на его производство идет меньше материала.

Принцип действия импеллерного насоса

Характеристики импелерных насосов

Выбор конкретной модели зависит от условий ее эксплуатации. В общем случае характеристики находятся в довольно широких пределах. Импеллерные насосы обеспечивают подачу на выходе от 1 до 75 куб. м. / час, при создаваемом напоре от 3 до 60 м. Самовсасывание – до 7 м. Вязкость перекачиваемой жидкости может доходить до 70 000 сСт. Давление – до 4 бар. Предельная температура рабочей среды – 95 град С (в стандартном исполнении). Среди моделей с электроприводом, есть одно- и трехфазные, работающие на 220В или на 380В.

Достоинства

Возможность работы с вязкими жидкостями (гели, густые пасты), в составе которых есть твердые включения.

Импеллерный насос – это самовсасывающий агрегат. Может без предварительной заливки брать воду с глубины 5 – 7 метров. Точное значение зависит от материала рабочего органа и модели.

Предварительный нагнетатель не требуется. Вакуума, который образовывается между лопастями, вполне хватает для образования потока.

Аппарат компактный, имеет простую конструкцию, с малым количеством деталей. Как следствие этого – низкая цена, по сравнению с насосами других типов, имеющими аналогичные характеристики.

Легкое обслуживание, надежная и долговечная работа, высокая ремонтопригодность.

Насос быстро переключается на реверсный режим. Для этого достаточно запустить электродвигатель в обратном направлении.

На выходе образуется ламинарный (не турбулентный) поток жидкости. Это важно в тех случаях, когда надо обеспечить транспортировку рабочей среды, без ее вспенивания или взбивания.

Подача прямо пропорциональна скорости вращения импеллера, поэтому насос можно использовать как дозатор.

Устройство подходит, как для промышленных, так и для бытовых условий. Эксплуатация –безопасная для персонала.

Недостатки

По температуре рабочей среды и ее химическому составу аппарат имеет ограничения. Конкретные параметры зависят от материала крыльчатки. При перекачивании слишком вязких жидкостей, производительность устройства снижается. Высокоскоростные модели, применяющиеся для создания большого напора в течение короткого времени, обязаны работать с перерывами – полчаса перекачивания, затем 10 мин отдыха. В жидкости не должно быть абразивных частиц. Ну и, наконец, сам импеллер имеет определенный ресурс, после выработки которого его приходится менять.

Применение импеллерных насосов

Благодаря тому, что с помощью импеллерного насоса можно перекачивать вязкие жидкости с твердыми включениями, эти устройства получили широкое распространение в различных отраслях промышленности: пищевой, нефтеперерабатывающей, фармакологической, косметической, легкой, химической и других. Особенно незаменимы они в виноделии. Только аппаратами данного типа можно безотказно транспортировать мезгу (давленый виноград). А также в производстве молокопродуктов – таким насосами перекачивают молоко без вспенивания и разложения на фракции. Благодаря самовсасывающим свойствам, подобное оборудование применяют для откачивания воды из затопленных подвалов, колодцев или бассейнов перед чисткой. Многие потребители покупают импеллерные агрегаты из-за простого обслуживания и компактных размеров.

Виды соединений и управление числом оборотов

Насосы импеллерные пищевые могут соединяться с силовой установкой различными способами.

Моноблок. В данном случае насос просто закреплен на валу электродвигателя. Конструкция универсальная и наиболее распространенная. Отсутствие дополнительных узлов повышает надежность агрегата.

Ременная передача. Ее использование позволяет снизить частоту вращения вала до 300 – 700 об/мин, вместо 500 – 1400 об / мин, как у моноблока. Крутящий момент при этом сохраняется. В результате возможности агрегата расширяются. Большие насосы с таким соединением могут перекачивать жидкости с высокими показателями вязкости. А также применяться для бережной транспортировки сырья и компонентов, в том числе, с довольно крупными включениями, без их разрушения.

Желательно, чтобы трубы всасывающей и нагнетающей линий были прямыми, с минимальным числом фитингов и арматуры. Рекомендуется поставить только две задвижки, чтобы можно было перекрыть магистраль на период обслуживания или ремонта насоса. В этом случае потери напора окажутся наименьшими.

В качестве привода используется электромотор (преимущественно) или гидравлическая машина. Есть варианты исполнения со свободным валом (без силовой установки), а также с подготовкой под гидропривод. Кроме стационарных моделей, выпускаются мобильные, на тележках.

Опциональные возможности импеллерных насосов

Изготовление с рубашкой обогрева или в защитном кожухе.

Со взрывозащищенным двигателем.

С дополнительным вентилятором охлаждения (для работы на малых оборотах).

Присоединение к трубопроводу: фланец (стандартное), молочная гайка (пищевое), штуцер под сварку или шланг.

Импеллер с металлической втулкой и шлицевым соединением – увеличивается ресурс, плюс рабочий орган можно снимать без специальных инструментов.

Дополнительная манжета на фланце крепления к мотору – при разрушении основного уплотнителя, рабочая среда не попадает в двигатель.

Байпас – для регулирования подачи.

Корпус

Бронза. Из данной группы сплавов применяются разные сочетания. Чаще всего выбирают классический вариант, олово с медью. Иногда используется алюминиевая бронза. Она хорошо полируется и значительно облегчает конструкцию, но дорого стоит. Бронза с поверхностью, насыщенной фосфором, отличается повышенной твердостью, хорошо сопротивляется истиранию.

Латунь. В основе этого сплава для корпусов лежит медь. Легирующим компонентом является цинк, плюс немного олова, для повышения твердости. Точный состав у каждого производителя оригинальный и совершенно секретный. Общие требования: возможность качественной полировки и устойчивость против задиров.

Хромоникелевое покрытие. В этом случае могут применяться различные металлы и их сплавы. Наружная защита стенок рабочей камеры снижает коэффициент трения, что увеличивает продолжительность работы импеллера, за счет меньшего износа гибких пластин.

Нержавеющая сталь. Это материал для насосов, которые предназначены для использования в пищевой промышленности. Применяются хромоникелевые немагнитные AISI304 или AISI316, либо отечественные аналоги. Если агрегаты с корпусами из нержавейки планируются для других отраслей, то надо учитывать один нюанс. При работе с электролитами, устройство должно стоять на резиновом коврике. Камеру надо хорошо промывать чистой водой. В противном случае, из-за возникающих токов Фуко, в металле образуются каверны.

Какие бывают импеллеры?

Возможные неисправности и их устранение

Поскольку в мире нет ничего вечного, то импеллерные насосы, как и все остальное, тоже иногда ломаются. По определенным признакам, можно установить вероятную причину выхода из строя агрегата и произвести ремонт, после чего эксплуатировать устройство без нарушений инструкции.

Если при разборке оказалось, что лопасти (все или некоторые) отсутствуют, края обуглились, поверхность потрескалась, а торцы заметно стерты, то это может быть из-за того, что всасывающий участок оказался засоренным, или насос работал всухую. Для устранения надо проверить подающий канал, обнаружить (если есть) мусор и протечки на фильтрах, трубопроводе и фитингах, и ликвидировать их. Жидкость в насос должна подаваться без потерь. Кроме того, следует помнить – аппарат нельзя держать включенным « на сухую» долее, чем 20 секунд.

Бывают случаи, когда торцевые поверхности, вал, кончики лопастей, привод рабочего колеса оказываются сильно изношенными. А на краях лопастей появляются отпечатки. Вероятных причин две. Либо агрегат перекачивал жидкость с абразивными включениями – в дальнейшем надо не допускать такого. Либо на всасывающем патрубке слишком высокое давление. В этом случае достаточно увеличить сечение подающего трубопровода.

Возможно, при визуальной проверке колеса оказалось, что его лопасти сильно наклонены. Это может произойти не обязательно из-за неправильной эксплуатации. Насос работал нормально, просто ресурс импеллера скоро закончится. Чтобы он отслужил еще какое-то время, можно поставить его «наоборот» так, чтобы вращался в другом направлении. А лучше – заменить. Та же картина может наблюдаться, если ротор долго стоял в неработающем насосе. На длительное хранение его желательно снимать.

Если в центре лопасти повреждены, а их края выкрашиваются, то такое происходит из-за кавитации. На входе много вакуума. Для устранения причины надо снизить скорость вращения импеллера, увеличить длину подающего трубопровода и сечение впускного патрубка.

Набухшее рабочее колесо, липкая резина и отсутствие некоторых лопастей говорит о том, что насос работал с запрещенными химически активными веществами. В этом случае крыльчатку надо хорошо промыть, и не допускать повторения подобного.

Если некоторые лопасти отвалились, другие частично разрушены, а на многих – трещины до половины длины, то значит, ротор выработал свой ресурс. Лучше его заменить. Если надо, чтобы он поработал еще немного, то достаточно повысить давление на впуске и убрать ограничения подачи.

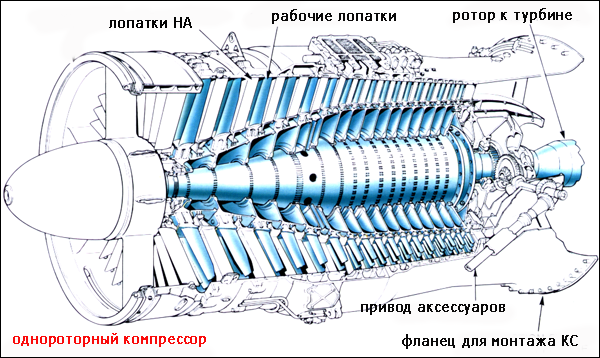

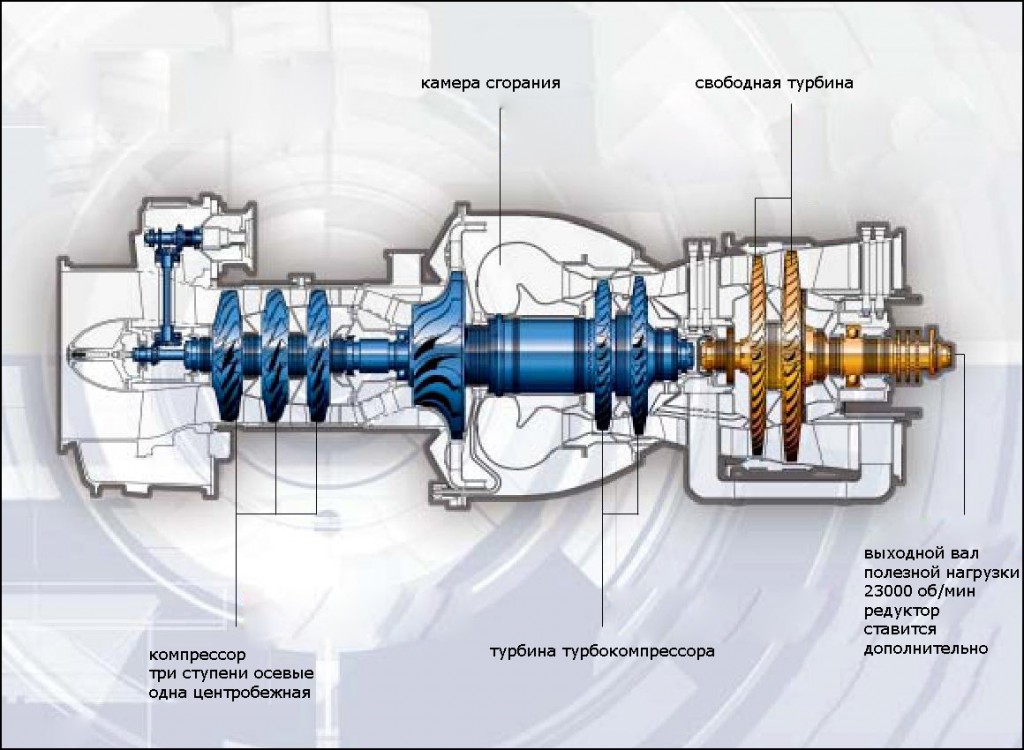

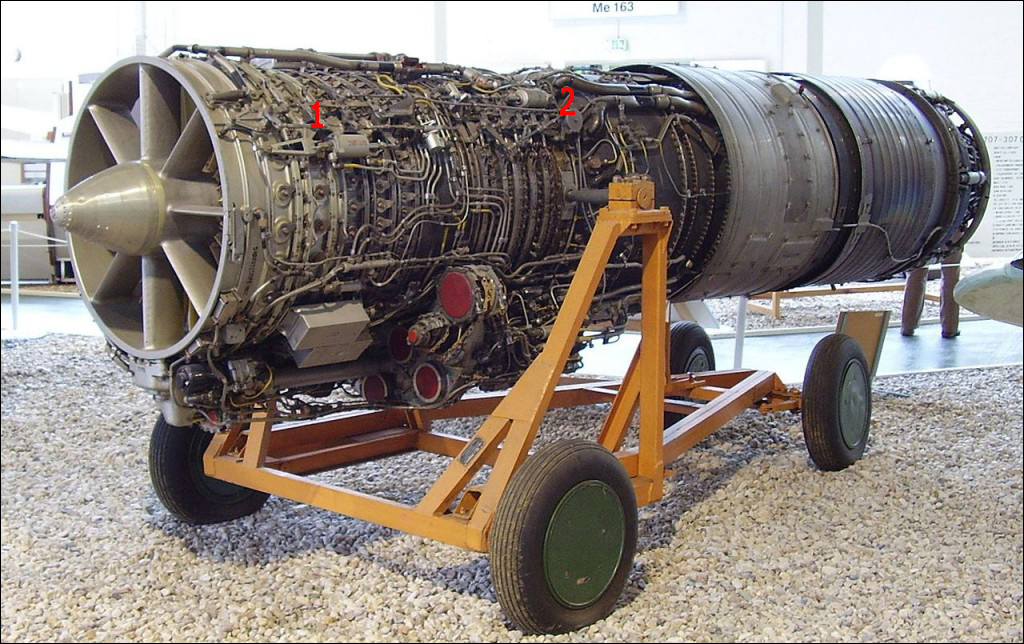

Компрессоры авиационных ГТД.

Здравствуйте, уважаемые читатели!

Тема сегодня достаточно непростая из-за своей изначальной обширности и сложности теории осевого компрессора. По крайней мере для меня она всегда в определенных аспектах была таковой :-). Но исходя из политики сайта постараюсь ее сократить до основных понятий, упростить и втиснуть в одну статью.Что получится, не знаю… Увидим :-)…

При этом… Говоря о таких сложных устройствах, как авиационный газотурбинный двигатель, несмотря на постоянное стремление к простоте рассказа, приходится периодически обращаться к точным техническим наукам. Благо, что такое бывает не часто, не глубоко и обычно хватает школьного курса физики. Прямо, как сейчас :-).

Итак, чуть-чуть теории.

Тепловые машины уже упоминалось нами неоднократно. И, видимо термин этот появится еще не раз, потому что все двигатели, используемые на современных летательных аппаратах, представляют из себя именно тепловые машины (двигатели), то есть такие, принцип работы которых основан на превращении внутренней энергии (в том числе тепловой) рабочего тела (газа) в полезную работу в процессе его расширения.

Все используемые в настоящее время силовые установки на летательных аппаратах принадлежат к определенному виду — двигателям внутреннего сгорания (ДВС). Исходя из самого названия понятно, что процесс сгорания топлива у них происходит в специальных внутренних камерах.

Причем такие двигатели могут представлять из себя как поршневые машины (класс так называемых объемных расширительных машин), так и лопаточные машины (эти обычно относятся к динамическим расширительным машинам).

Для любого теплового двигателя с точки зрения его практического применения самым важным термодинамическим процессом является процесс расширения рабочего тела, выливающийся в итоге в создание мощности на валу, а также реактивной тяги (для динамических расширительных машин). То есть ради этого такие двигатели собственно и применяются.

То есть в итоге работа, полученная при расширении сжатого и затем нагретого газа в цикле теплового двигателя, больше работы чистого сжатия, что собственно и нужно для работоспособного двигателя, так как эта разница как раз и идет на благие цели, то есть вращает вал (а значит и винт), создает реактивную тягу или то и другое вместе.

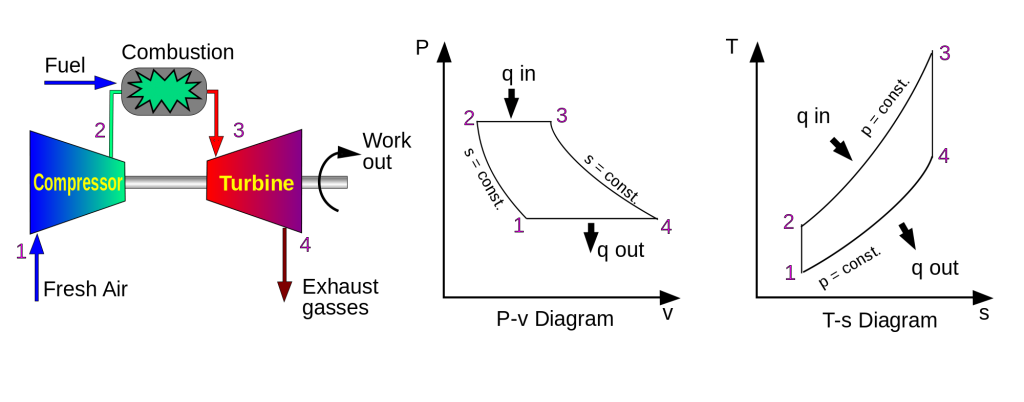

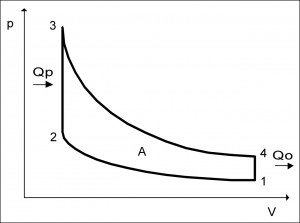

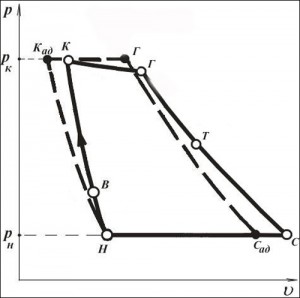

Идеальный цикл ГТД. Цикл Брайтона.

Термодинамические циклы, принципиально описывающие рабочий процесс в двигателях, применяемых для авиации это цикл Отто для поршневых двигателей и цикл Брайтона/Джоуля для газотурбинных двигателей. Показанные на рисунках – это циклы идеальные. Реальные процессы несколько отличаются от идеальных, однако позволяют производить общий технический расчет двигателя.

Идеальный цикл поршневого ДВС. Цикл Отто.

Процесс сжатия в целом очень важен для теплового двигателя. Чем выше давление в цикле, тем больше его работа, а значит и мощность. Давление подводимого воздуха определяет процессы горения в камере сгорания, напрямую влияя на полноту сгорания, а значит и экономичность ( а также эмиссионные выбросы).

Формулы этого КПД как для поршневого двигателя, так и для ГТД (для идеальных циклов) выглядят красноречиво. В правой стороне этих формул в знаменателе только одна изменяемая величина – степень повышения давления π (для ГТД) или степень сжатия n (для поршневых двигателей).

Автомобилистам в этой области хорошо известно понятие «компрессия». Хотя этот термин не означает буквально степень сжатия в цилиндре, но напрямую с ним связан. Двигатель с малой компрессией будет плохо работать и потреблять много топлива.

Примерно то же самое в плане улучшения условий горения можно сказать и о газотурбинном двигателе. Однако влияние степени повышения давления в нем на тяговые характеристики не столь однозначно, потому что чем выше давление, тем больше мощность необходимая для его получения.

Несмотря на принципиальную одинаковость тепловых процессов в поршневом и газотурбинном двигателях, существует определенное отличие в организации их протекания. В поршневом двигателе все процессы протекают практически в одном и том же объеме – цилиндре. По этой причине они не могут быть непрерывными, то есть поршневой двигатель – это двигатель периодического действия.

В ГТД же все процессы термодинамического цикла идут непрерывно и постоянно, то есть это двигатель непрерывного действия. Этот факт – одна из причин того, что мощность газотурбинного двигателя при прочих равных условиях ощутимо выше.

Ведь в единицу времени через него проходит значительно большая масса воздуха, или точнее говоря рабочего тела. А каждая единица массы рабочего тела – это источник полезной работы.

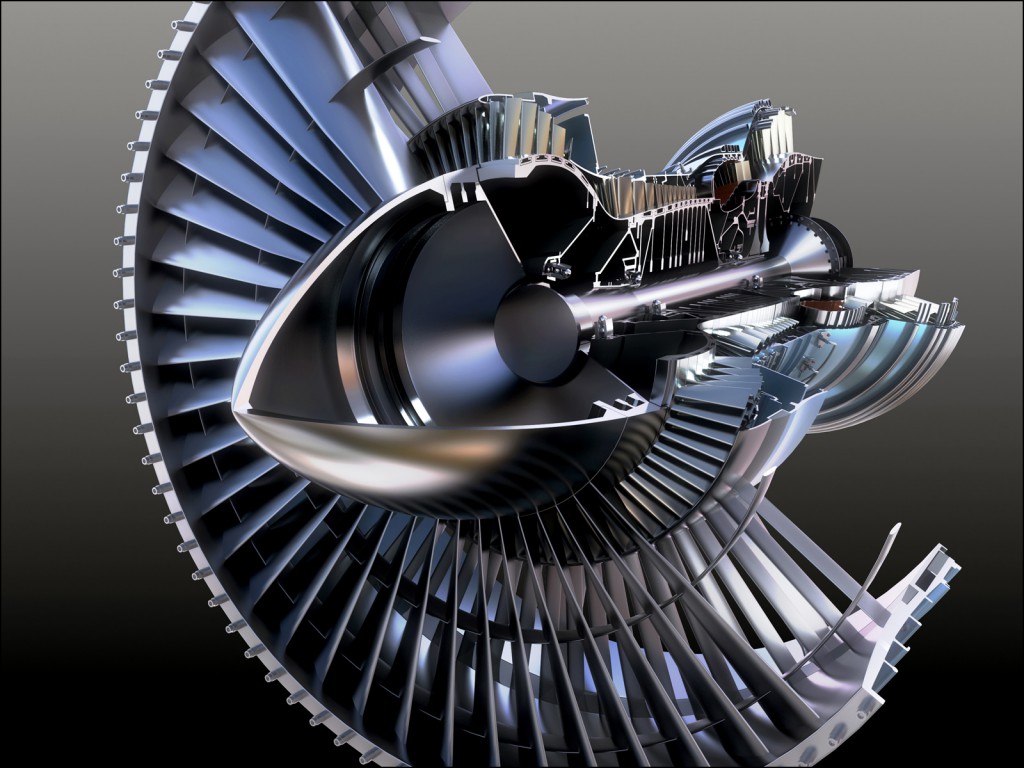

В итоге через такой двигатель ежесекундно прокачиваются большие массы воздуха (100-300 кг/с и более), которые к тому же сжимаются до больших величин (на современных двигателях давление может повышаться более чем в 35 раз). Столь важные и «нелегкие» функции в ГТД выполняет отдельный, очень важный агрегат — компрессор.

Газотурбинные двигатели (как и их предшественники паротурбинные установки) изначально разрабатывались для получения механического привода различных промышленных машин.

Авиация, конечно, первоначально не входила в планируемую сферу применения подобного рода агрегатов хотя бы по той простой причине, что она сама появилась достаточно недавно. Идея применения ГТД в авиации впервые была сформулирована (по некоторым источникам) в 1890 году русским инженером В.Д. Кузьминским, а первые патенты на турбореактивные двигатели стали выдаваться в 1920-е годы.

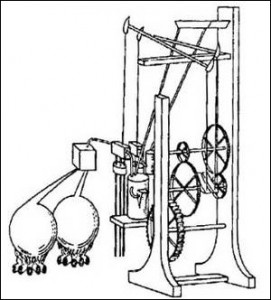

Газовая турбина Джона Барбера.

История их создания охватывает достаточно большой период времени. Первый патент на газовую турбину (а точнее говоря все же газотурбинный двигатель) был выдан в 1791 году англичанину Джону Барберу.

В двигателе Барбера топливом служил горючий газ, получаемый при перегонке из угля, нефти, дерева и т.п. Он подавался поршневым компрессором в камеру сгорания, куда другим компрессором накачивался воздух. Продукты сгорания поступали на осевую турбину, которая с помощью механических передач (в т.ч. цепных) приводила указанные компрессоры.

По сути дела этот двигатель имел все необходимые компоненты реального ГТД. Имелась даже система водяного охлаждения турбины. Но конечно низкий уровень знаний создателя и отсутствие теории тепловых процессов в двигателе делало его примитивным и фактически неработоспособным.

Таковым положение оставалось вплоть до начала 20-го века. Интересно, что в 1902 году один из известных в те годы разработчиков паровых турбин Чарлз Парсонс ( Charles Algernon Parsons) сказал буквально следующее: «Я думаю, что газовую турбину никогда создать не удастся. Об этом не может быть двух мнений.»

Сам Парсонс неоднократно пытался это сделать и в некоторых его патентах описывались полноценные модели ГТД, состоящих из компрессора, камеры сгорания и турбины, и работающих на жидком топливе.

Но для решения этой задачи, то есть создания работоспособной газовой турбины с высоким КПД равной или превосходящей паровую по экономичности и мощности, нужно было решить две непростые задачи. Первая – это обеспечение высокой температуры в начале процесса расширения, а вторая – создание высокоэффективного агрегата для сжатия воздуха, то есть компрессора.

Обе эти задачи к тому времени были практически неразрешимы. Первая из-за отсутствия специальных жаропрочных материалов, а вторая из-за неразвитости науки, в частности аэродинамики.

В паротурбинной установке рабочее тело сжимается после конденсации в жидком состоянии насосом, который является простым, экономичным и дешевым устройством. Да и сама работа сжатия в паро-водяном цикле незначительна.

В газотурбинном же двигателе сжимается воздух, причем работа сжатия, как уже упоминалось выше, достаточно велика. Обычно она бывает не меньше половины работы, которую производит турбина. Так как это значительно уменьшает полезную работу цикла двигателя, то требования как к мощности, так и к экономичности компрессора (то есть к его КПД) достаточно высоки.

На первых этапах создания полноценных газовых турбин (а по сути дела ГТД со своим компрессором) были попытки применить в качестве компрессоров обычные поршневые устройства, в начале 1930-х годов даже пробовались объемные винтовые компрессоры. Но ни один из подобного рода агрегатов не мог обеспечить требуемых характеристик сжатия (как мощность, так и КПД). И это была одна из причин столь категорического заявления Парсонса.

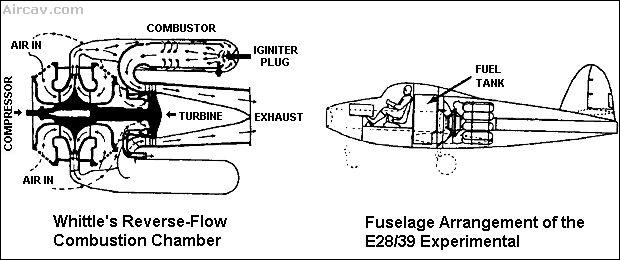

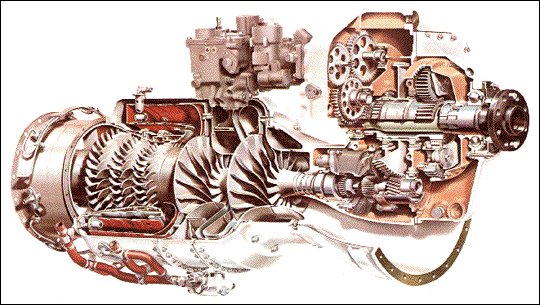

«Радикальную обработку» воздуха могли обеспечить только осевые или центробежные компрессоры. В 1930-х годах все чаще стали появляться проекты ГТД именно с такого рода компрессорами. Одним из первых, например, стал проект английского инженера Френка Уиттла (Sir Frank Whittle) от 16 января 1930 года.

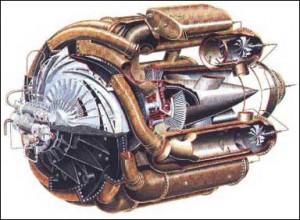

Один из вариантов двигателя Уиттла.

Турбореактивный двигатель W-1.

Такое положение просуществовало практически до конца 1950-х годов. В дальнейшем на первый план все увереннее стал выходить более выгодный по многим параметрам осевой компрессор. Хотя центробежный не сошел со сцены и до сих пор используется на некоторых типах двигателей, часто в комбинации с осевым.

Принцип работы двигателя W-1 и размещение его в в самолете Gloster E28/39.

Экспериментальный истребитель Gloster E28-39 Pioneer.

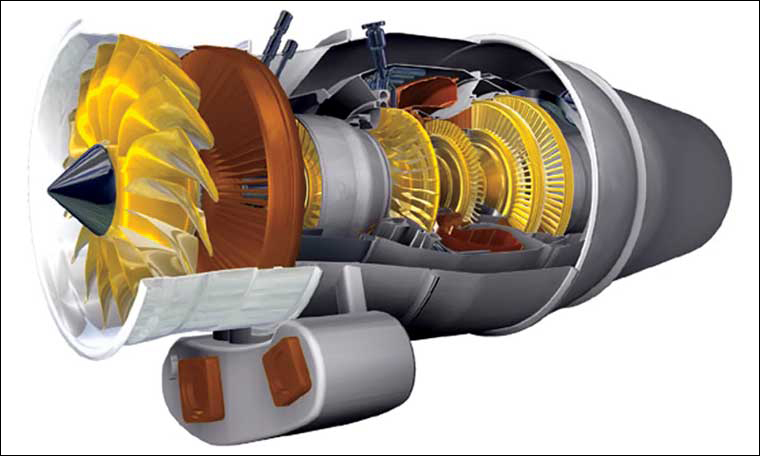

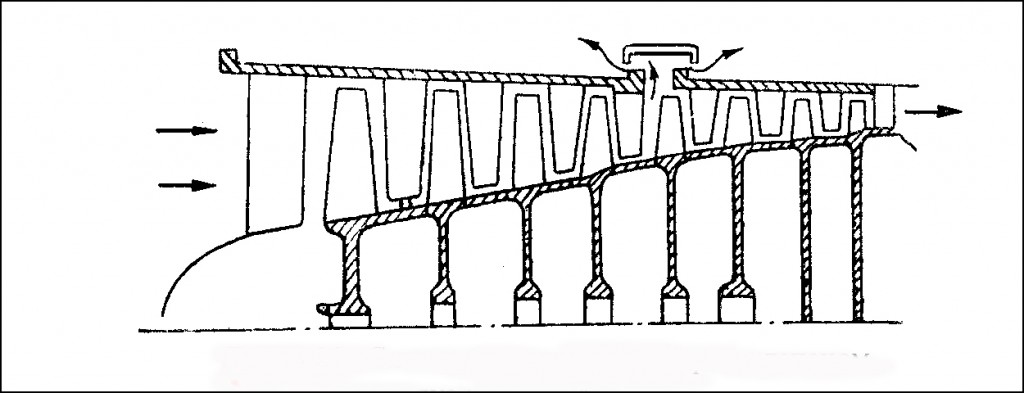

На данный момент на подавляющем большинстве ГТД компрессор представляет из себя осевую многоступенчатую машину. Это один из самых дорогих и трудоемких в исполнении агрегатов двигателя, не идущий, конечно, ни в какое сравнение с насосами паротурбинных установок или другими поршневыми машинами, но отлично выполняющий работу, которая им не под силу.

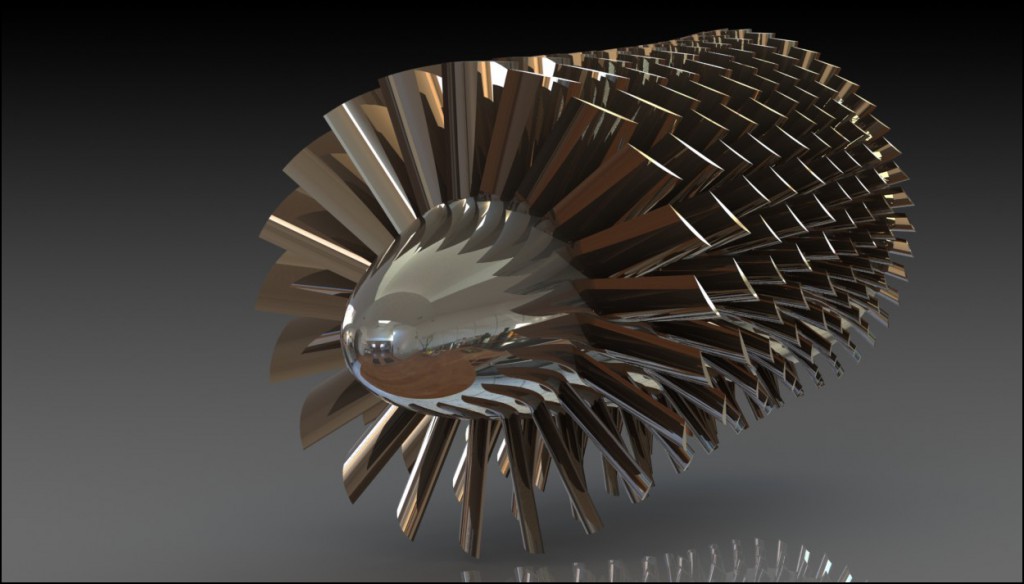

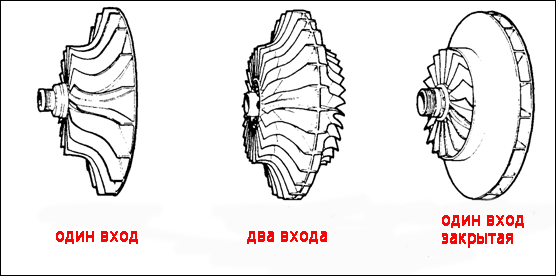

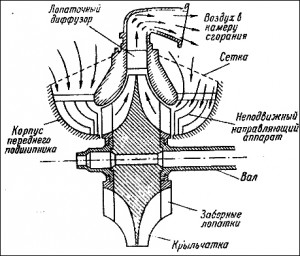

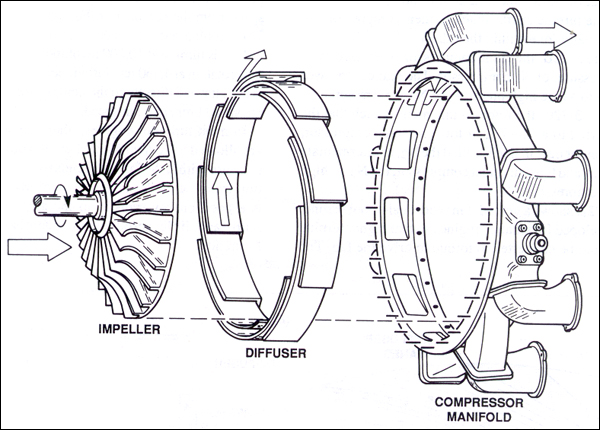

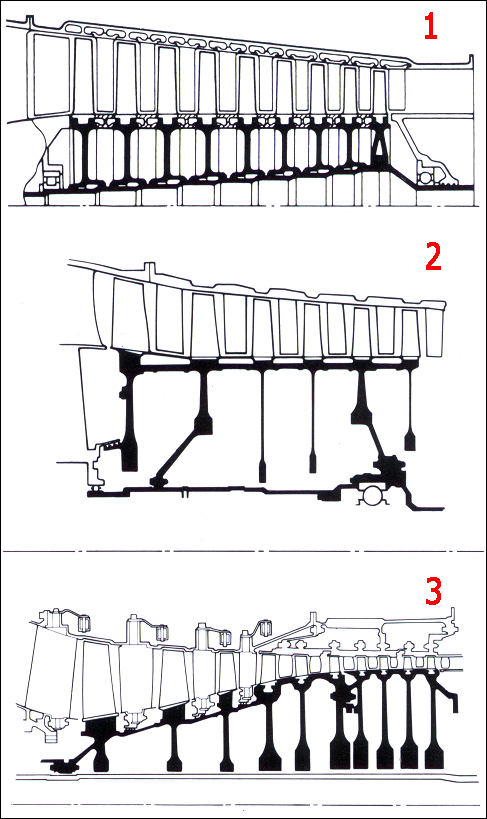

Центробежные компрессоры ГТД.

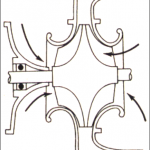

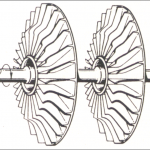

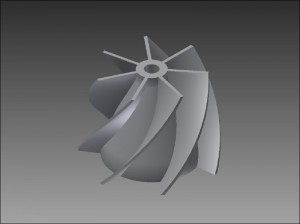

С одной, а чаще с обеих сторон на диске имеются специальные криволинейные лопатки, расположенные от центра по радиусу и загнутые в сторону вращения. Их называют заборными (от понятия «забор воздуха»).

Центробежный компрессор двигателя РД-45.

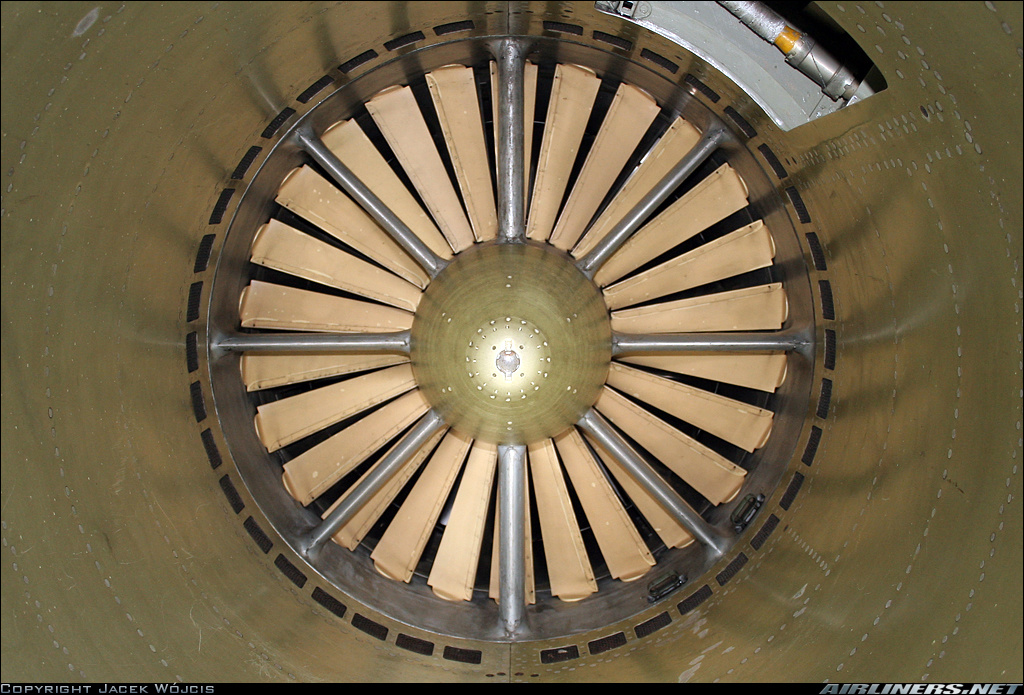

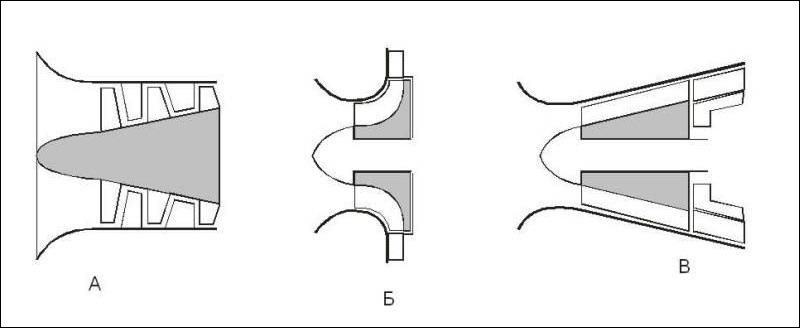

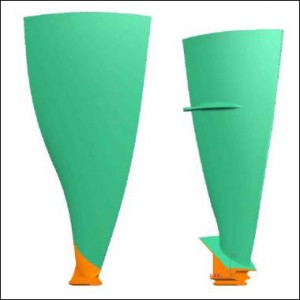

Типы импеллеров центробежного компрессора.

Закрытые импеллеры чаще всего применяются в компрессорах наземных энергетических установок. Кроме того типичный закрытый импеллер – это крыльчатка обыкновенного бытового пылесоса.

В ТРД крыльчатка (или рабочее колесо) обычно располагается внутри корпуса, в котором организован вход для атмосферного воздуха (или два, если заборные лопатки с двух сторон) и выход для сжатого воздуха, перенаправляемого в камеру сгорания.

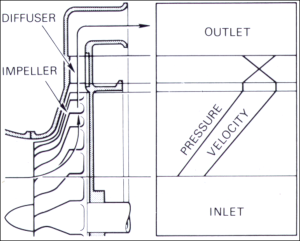

Схема принципа работы центробежного компрессора.

Двойной вход и заборные лопатки с двух сторон позволяют увеличить расход воздуха через двигатель и устраняют действие осевой силы на ротор. Скорость вращения колеса до 15000 об/мин, а окружная скорость на крайней точке обода до 500 м/с.

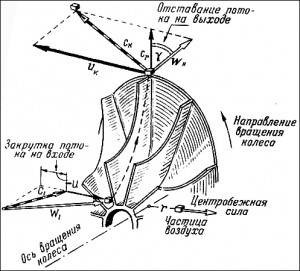

Обладая массой, вращающийся воздух отбрасывается от центра к периферии колеса с силой тем большей, чем он ближе к периферии (из-за возрастания окружной скорости). В итоге с крыльчатки «сходит» масса воздуха, сжатая центробежной силой.

Треугольники скоростей для крыльчатки центробежного компрессора.

Источник второй. Воздух, сошедший с крыльчатки за счет разгона в ней обладает линейными скоростями ( окружная, абсолютная и относительная ), превышающими скорости, с которыми он в нее входил (треугольник скоростей на рисунке).

Это означает, что его кинетическая энергия возросла. В этом случае имеет смысл преобразовать ее в потенциальную или, вспоминая уравнение Бернулли, преобразовать динамическое давление в статическое, то есть сжать выходящий воздух еще больше.

Схема работы диффузора центробежного компрессора.

Так как аэродинамические процессы с изменением давлений и скоростей газового потока – основа теории авиационных ТРД,

то диффузоры – это обязательная принадлежность таких двигателей. Обычно это расширяющийся в том или ином виде канал, в котором газовый поток теряет скорость с соответствующим увеличением давления.

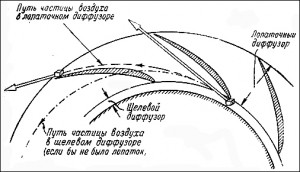

Диффузор центробежного компрессора представляет из себя кольцеобразный канал, охватывающий крыльчатку по ее внешнему контуру. Воздух попадая туда из узких межлопаточных каналов тормозится с увеличением давления.

Изменение параметров по тракту ЦБ.

Такого рода диффузор может выполняться как без лопаток, так и со специально установленными лопатками, похожими по конфигурации на лопатки импеллера (2-D). Кроме того диффузор может быт комбинированным.

В этом случае безлопаточный диффузор называется щелевым и представляет собой щель шириной около 15-30 мм, опоясывающую крыльчатку. Далее за ним в диаметральном направлении следует лопаточный диффузор.

Сжатый воздух после прохождения диффузора попадает в камеру сгорания по каналам, конфигурация которых зависит от конструкции КС. Но в любом случае эти каналы имеют форму, близкую к Г-образной, что не лучшим образом сказывается на КПД компрессора, потому что неизбежно ведет за собой увеличение гидравлических потерь.

Основные элементы центробежного компрессора.

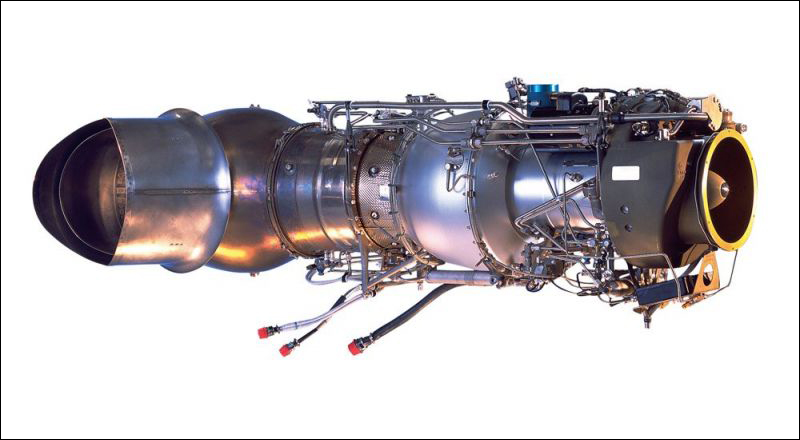

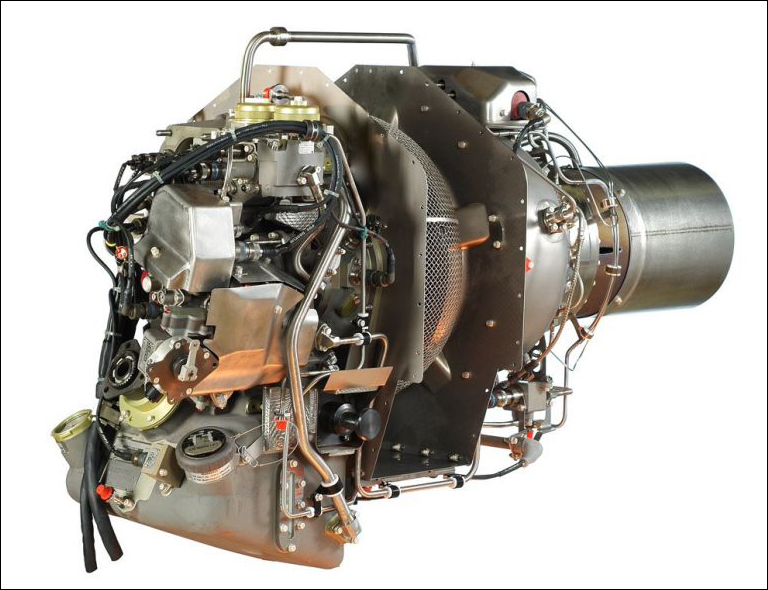

Турбовинтовой двигатель Garrett TPE331 с двухступенчатым центробежным компрессором.

Эти двигатели имеют двухступенчатый центробежный компрессор. Устанавливаются в основном на небольшие ближнемагистральные пассажирские, транспортные и спортивные самолеты. Например: Ан-38, Jetstream 41, Cessna 441 Conquest II и даже при ремоторизации нашего Ан-2 (новое название ТВС-2МС ).

Самолет Jetstream 41 с двигателями Garrett TPE331.

Самолет Cessna 441 Conquest II с двигателями Garrett TPE331.

Самолет ТВС-2МС. Ремоторизированный Ан-2 с двигателем Garrett TPE331.

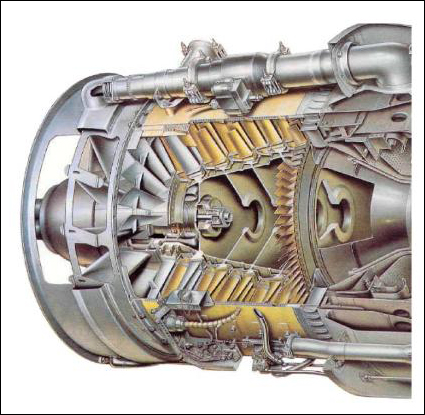

Осевой компрессор ГТД.

В английском аxial compressor или axial-flow compressor (ОК). В этом компрессоре в отличие от центробежного воздух в процессе сжатия продвигается по оси (а не от центра к периферии), откуда и произошло такое название.

Осевой компрессор – типичная лопаточная машина. Согласно выдержки из Википедии «рабочий процесс в лопаточных машинах происходит в результате движения рабочего тела через системы неподвижных каналов и межлопаточных каналов вращающихся колес».

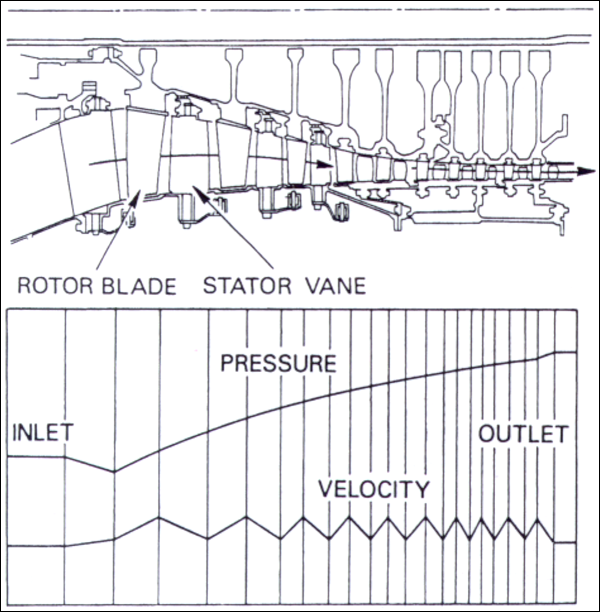

Совершенно точное определение. Конструкция и принцип действия ОК полностью ему соответствует. Этот компрессор состоит из ряда так называемых ступеней, количество которых может быть различным в зависимости от величины требуемой степени повышения давления (обозначается πк ) и назначения: от одной-двух до 14 и больше.

Компрессор одновального ТРД.

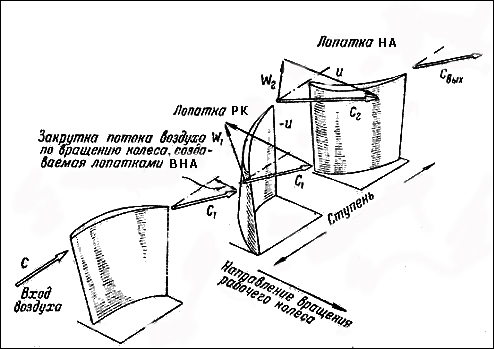

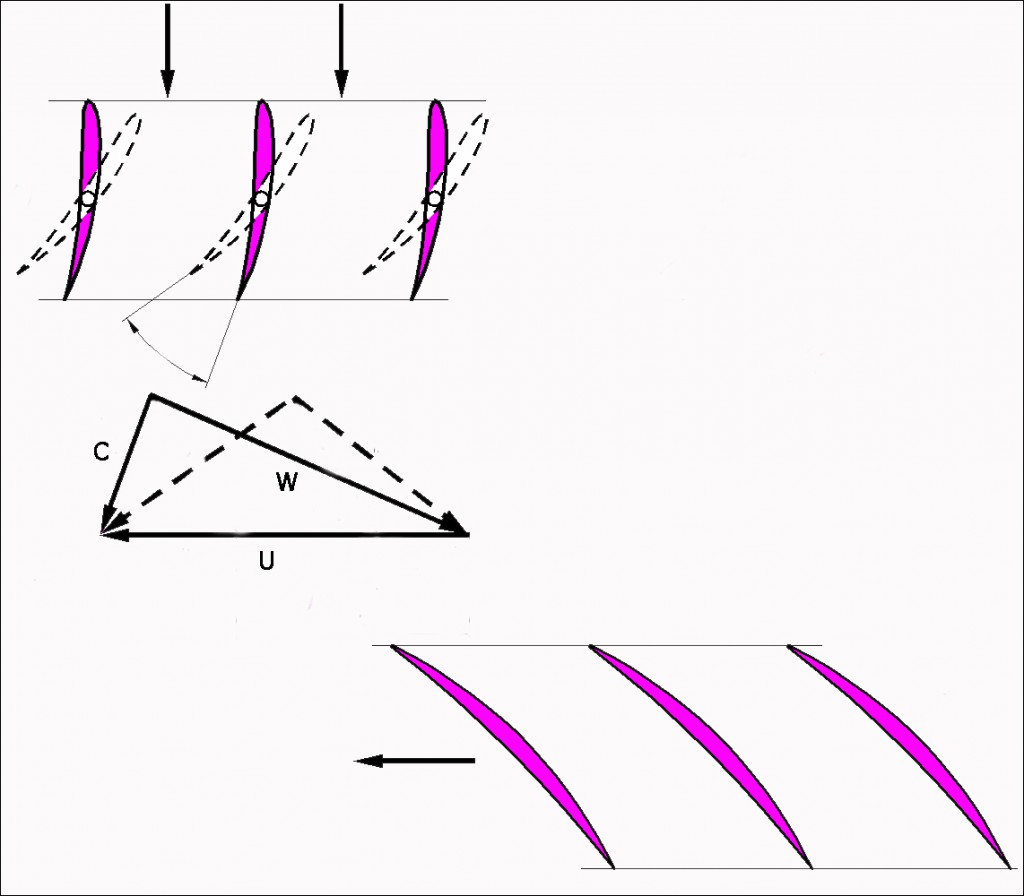

Воздух, проходя по тракту осевого компрессора, участвует в сложном движении. Это в первую очередь абсолютное движение массы воздуха по тракту (скорость С ), также движение относительно лопаток (скорость W ) и движение, придаваемое массам воздуха вращающимся рабочим колесом (скорость вращения рабочего колеса U ).

Повышение давления в осевом компрессоре тоже, как и в центробежном, имеет два источника и каждый венец лопаток вносит в это свой вклад. Лопатки рабочего колеса расположены и спрофилированы так, что промежутки между ними имеют вид расширяющихся каналов (диффузор). Естественным следствием этого является торможение воздушного потока в этих каналах с повышением статического давления.

Но при этом те же лопатки захватывают воздушные массы и, закручивая их в направлении вращения ротора, отбрасывают дальше по тракту компрессора, тем самым увеличивая их скорость, а значит и кинетическую энергию (или динамическое давление).

Эту энергию можно преобразовать в потенциальную (тот есть поднять статическое давление воздуха за счет уменьшения динамического) примерно тем же способом, как и для центробежного компрессора, то есть пропустить через диффузор.

Роль диффузора в этом случае играют лопатки направляющего аппарата. Они подобно рабочим лопаткам тоже формируют между собой расширяющиеся каналы, в которых воздух тормозится с повышением его давления. Кроме того НА разворачивает поток, формируя нужный угол его вхождения в следующую ступень.

Изменение скоростей потока при прохождении ступени осевого компрессора (со входным направляющим аппаратом).

Изменение параметров по тракту осевого компрессора.

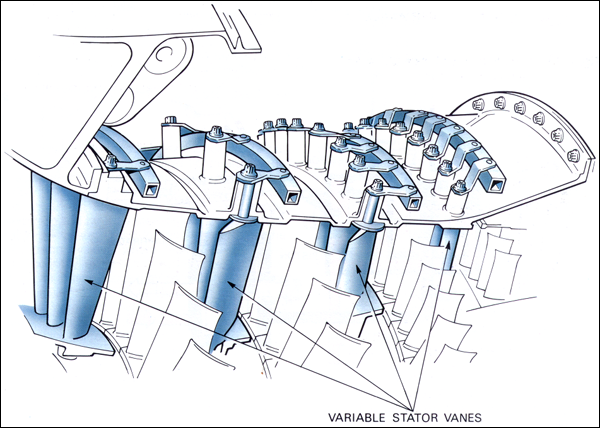

Поворотные лопатки ВНА двигателя АЛ-21Ф-3 (комплектация «С»). Самолет семейства Су-17М.

Диагональный компрессор ГТД.

В английском его называют mixed flow compressor или diagonal flow compressor (ДК). Почему «смешанный поток» ясно из его принципа действия. Он занимает промежуточное положение между ЦК и ОК. Это означает, что поток воздуха движется в нем как в радиальном, так и в осевом направлении, то есть в итоге имеет суммарное движение по диагонали.

Отличие диагонального компрессора (В) от осевого (А) и центробежного (Б).

Однако преобладает при этом обычно осевое направление. Конструктивно это выражается в том, что в таком компрессоре крыльчатка, унаследованная от ЦК, имеет ощутимо увеличенные осевые размеры. В некотором роде она может напоминать некий осевой мини-компрессор с одним рабочим колесом.

Примерный вид крыльчатки (ступени) диагонального компрессора.

Диагональный компрессор не требует для себя выходной диффузор большого диаметра, как у центробежного компрессора, но при этом по сравнению с ЦК имеет увеличенные осевые размеры (при прочих равных условиях). Крыльчатка ДК изготавливается на тех же принципах, как и крыльчатка ЦК.

Двигатель PW610F с диагональным КВД.

Самолет Eclipse 500 с двигателями Pratt & Whitney Canada PW610F.

В последнее время ДК часто применяются в модельном конструировании турбореактивных двигателей.

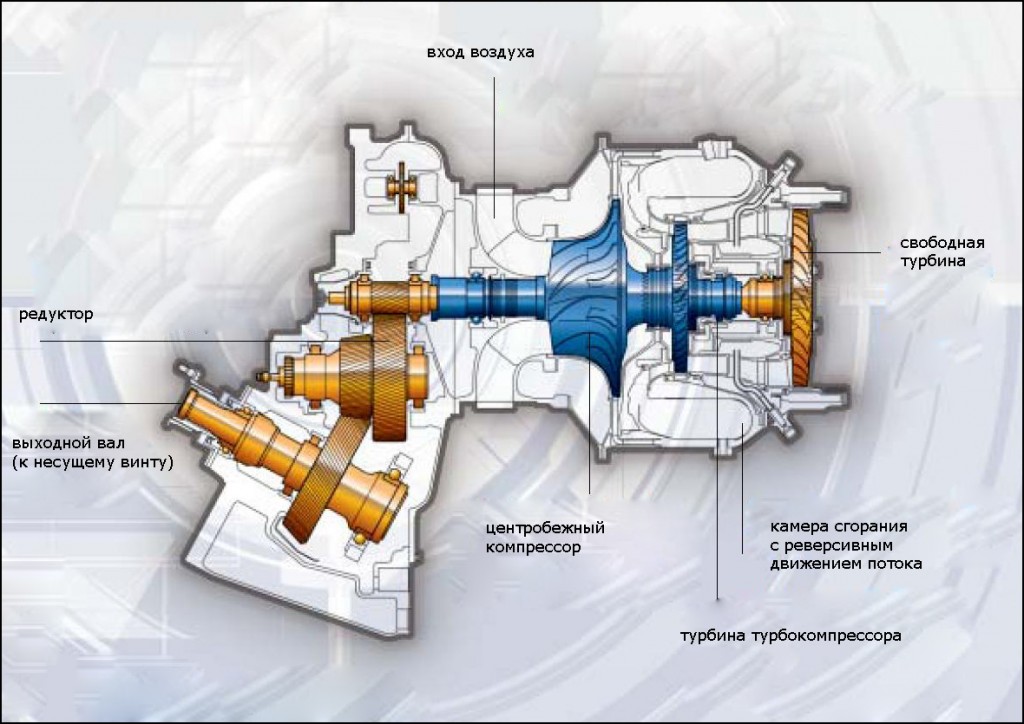

Турбовальный двигатель MAKILA-1A1 с осецентобежным компрессором.

Турбовальный двигатель Makila 1A1.

Вертолет Eurocopter AS 332 Super Puma с 2-мя турбовальными двигателями Makila 1A1.

Турбовальный двигатель ARRIUS-2B1 с осецентробежным компрессором.

Турбовальный двигатель Arrius 2B2.

Вертолет Eurocopter EC 135Т1 с 2-мя турбовальными двигателями Arrius 2B1.

Помимо роста давления воздуха в компрессоре растет и его температура. На входе в камеру сгорания в зависимости от типа и конструкции компрессора она вможет достигать величины 300-400 ° С. Причина этому – физические условия работы ГТД.

Это профильные потери или потери на трение, потери на образование вихрей при турбулизации потока вокруг лопаток, потери при концевом перетекании воздуха на рабочих лопатках осевого компрессора.

Работа, затрачиваемая на преодоление сил трения, выделяется в виде тепла. В результате воздух нагревается. То есть в реальном рабочем цикле ГТД сжатие происходит по политропе, а не по адиабате, как в идеальном цикле, и конечная температура воздуха в конце реального (политропного) процесса выше, чем могла бы быть в адиабатном процессе без внешнего подвода тепла.

Достаточно большое влияние на эффективность осевых компрессоров оказывают потери энергии, возникающие из-за перетекания воздуха через радиальные зазоры рабочих лопаток.

Далее картина примерно та же, что и у самолетного крыла (описано здесь). То есть из-за разности давлений возникает явление перетекания воздуха из области повышенного давления в область пониженного с образованием сложного вихревого течения. В компрессоре к тому же рабочее колесо за счет вращения этому еще больше способствует, как бы «выдавливая» воздух через радиальные зазоры на спинки лопаток.

Для самолета подобное явление чревато увеличением сопротивления (индуктивное сопротивление), а для компрессора снижением эффективности, то есть меньшим повышением давления при той же затрате энергии на вращение компрессора или, говоря иначе, снижением напорности и КПД.

В целях предотвращения задевания верхней кромки лопатки за корпус во время работы (что чревато заклиниванием ротора) устанавливается определенный радиальный зазор, то есть зазор между верхней оконечностью лопатки и корпусом компрессора. В среднем его величина около 0,5-2,0мм. Она зависит от конструктивных размеров и режимов работы двигателя.

Лопатки во время работы подвергаются механической и температурной деформации (особенно лопатки последних ступеней). Иначе говоря, просто вытягиваются, потому как нагрузки при больших частотах вращения очень велики. Этот факт, а также производственные допуски на точность изготовления обязательно учитывается при выборе радиального зазора во время проектирования.

Увеличиается жесткость всей конструкции, подбираются материалы, обеспечивающие одинаковое термическое расширение деталей роторов и сопрягаемых с ними деталей корпуса и деталей с уплотнителями.

Активное же управление обеспечивается за счет механического смещения вышеуказанных сопрягаемых деталей, либо же за счет принудительного охлаждения (воздухом) уплотняющих деталей (колец), упруго соединенных с корпусом компрессора или дисков рабочих колес. Подобного рода мероприятия, кстати, активно применяются также на турбинах современных и перспективных двигателей.

Такие меры позволяют повысить КПД двигателя на основных эксплуатационных режимах и снизить расход топлива на 1-3%.

Это различного вида и конфигурации спутные струи и зоны турбулентности, образующиеся при изменении углов атаки лопаток и срыва потока с их поверхности. Образование такого рода вихрей – один из источников энергетических потерь в компрессоре.

Сравнение формы лопаток 2-D и 3-D.

С целью максимального устранения возможности возникновения такого рода явлений проводится «облагораживание» воздушного тракта компрессоров. Это касается как качества и чистоты поверхности, так и тщательной отработки формы рабочих лопаток. На современных двигателях в осевых компрессорах все чаще находят применение лопатки, разработанные и изготовленные по так называемой 3-D технологии (двигатель SaM-146, CFM-56-7 и др.).

Такие лопатки от комля до верхней кромки имеют специально рассчитанные обводы, максимально приспособленные к обеспечению безотрывного обтекания.

Коэффициент полезного действия (политропический) современных осевых компрессоров достигает 92% (и даже выше). Аналогичные КПД центробежного компрессора около 83-85%, а для диагонального компрессора около 85-87%.

Однако, компрессор – это все-таки стабильная металлическая конструкция и ее, к сожалению, невозможно приспособить к абсолютно любым изменениям движения такой «нестабильной» среды, как воздух.

Срывные режимы работы компрессора. Помпаж.

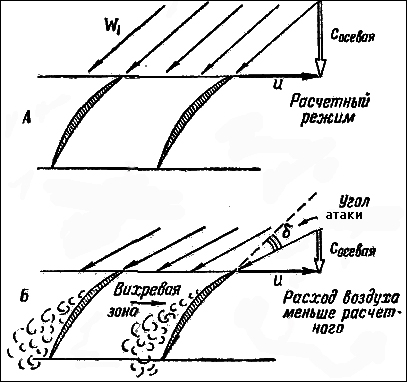

Воздух при прохождении компрессора участвует, как уже указывалось выше, в сложном движении. Изменение величины скоростей С и U этого движения, зависящих, соответственно, от расхода воздуха и частоты вращения определяет углы обтекания лопаток.

При превышении этими углами критических значений происходит срыв и турбулизация потока воздуха. Например, как видно из треугольника скоростей, это может произойти при уменьшении расхода воздуха через двигатель. В этом случае уменьшается величина скорости потока С и растет угол атаки.

Принцип образования срыва на рабочих лопатках осевого компрессора.

То есть в межлопаточном пространстве появляется турбулентная зона. Она сразу нарушает работу ступени, так как в определенном смысле запирает (или дросселирует) ее, соответственно уменьшая напор и КПД.

Срывные турбулентные зоны образуются не на всех лопатках сразу из-за имеющихся в реальных условиях некоторых различий в их геометрии и асимметрии потока. Но такая зона в свою очередь может вызвать срыв в соседней ступени (например, дросселируя впереди стоящую) и таким образом увеличить область срыва вплоть до распространения ее по всему тракту.

Причем вихревые зоны могут формироваться как на спинках, так и на корытцах лопаток в зависимости от величины расхода и, соответственно, углов атаки лопаток. Иной раз этот процесс может происходить достаточно быстро, за сотые доли секунды.

В зависимости от условий и режима работы двигателя срывные зоны могут распространяться на несколько ступеней и существовать, не нарушая устойчивой работы компрессора в целом. При этом,однако, они очень опасны, потому что вызывают вибрацию лопаток вплоть до возможности их поломки, и поэтому абсолютно недопустимы.

При распространении зон вращающегося срыва на весь компрессор происходит глобальная потеря устойчивости его работы. Падает напорность ступеней (особенно в области малых расходов воздуха), появляются колебания давления за компрессором, расхода воздуха, частоты вращения, возможен некоторый рост температуры газа за турбиной. Двигатель теряет эффективность, растет вибрация и опасность разрушения лопаток компрессора.

В эксплуатации наблюдается еще один неустойчивый режим работы компрессора, именуемый достаточно известным словом помпаж. Это название, впрочем, не придумано специально для авиационного ГТД. Оно относится к лопаточным компрессорам и насосам вообще и суть его для всех этих агрегатов одинакова.

Сам процесс заключается в следующем. После быстрого формирования глобального срыва компрессора и резкого падения его напорности и πк газ из тракта за компрессором (в т.ч. в КС и турбине), сохранивший высокое полное давление, начинает прорываться обратно, не встречая существенного противодавления.

Для сидящего в левом кресле самолета Су-24МР в закрытой, загерметизированной кабине с работающим двигателем на максимальных оборотах ощущения такие, как будто по борту снаружи с размаху ударили огромным тяжелым молотом так,что даже заглушили звук двигателя.

Самолет Су-24МР после посадки.

Двигатель, получив своеобразную «разрядку», продолжает работать, набирает давление и напор. Но. если условия работы и аэродинамика компрессора не изменилась, то условия для срыва в компрессоре и резкого падения напорности остаются. Весь процесс повторяется. То есть имеют место низкочастотные колебания потока (давления и расхода воздуха) по всему газовоздушному тракту двигателя и воздухозаборника. Это и есть суть помпажа.

Весь этот процесс сопровождается ростом температуры газов за турбиной, часто очень резким с большими забросами, в результате которых возможно разрушение деталей турбины. Источником роста температуры становится автоматика двигателя, которая штатно реагирует на падение мощности двигателя, а значит и частоты вращения увеличением подачи топлива.

Кроме того вся конструкция из-за резких пульсаций испытывает большие динамические и тепловые нагрузки по всему тракту, что при повторяющемся воздействии чревато их разрушением.

Что касается центробежного компрессора, то его аэродинамика более проста, и он менее подвержен срывным явлениям. Но, тем не менее при малых расходах воздуха, если направление входящего потока не соответвствует изгибу заборных лопаток, то появление вихревых зон в каналах этих лопаток возможно. В итоге из ЦК может выходить воздух с колебаниями давления и скорости потока.

Способы защиты и повышения запасов устойчивости.

Несмотря на сложность аэродинамики осевых компрессоров и наличие по этой причине повышенной возможности перехода их на неустойчивый режим работы, ряд их положительных качеств тем не менее обуславливают преимущественное их применение в современной авиации.

Но при этом конструкторам приходится применять специальные меры для повышения запасов устойчивости двигателей, в особенности с высоконапорными многоступенчатыми компрессорами.

При этом площади их проходных сечений тоже оптимально соответствуют друг другу, то есть проточная часть вдоль тракта сужается в соответствии с ростом плотности воздуха (ведь расход воздуха должен быть постоянным) и тем значительнее, чем выше расчетная πк компрессора.

Однако, условия работы двигателя меняются и выход на нерасчетный режим так или иначе неизбежен. В этом случае степени сжатия ( π ) отдельных ступеней меняются, как следствие меняется плотность воздуха в них. Она становится отличной от расчетной и уже не соответствует расчетной площади проходного сечения в этих ступенях.

Это приводит к изменению распределения осевых скоростей воздуха по тракту, а следовательно, в соответствии с характериситками этих конкретных ступеней, к изменению углов атаки их рабочих лопаток. И это изменение в разных ступенях уже не согласовано друг с другом, как было на расчетном режиме.

То есть если, к примеру, уменьшается приведенная частота, то на первых ступенях многоступенчатого компрессора падают осевые скорости, значит растут углы атаки. Это значит, что запас устойчивости на этих ступенях падает (близко к срыву), а сами ступени требуют большей мощности для вращения, то есть «затяжеляются».

На последних же ступенях осевые скорости падают не так сильно, возможно даже растут. Это можно объяснить тем, что из-за падения степени повышения давления плотность здесь не соответствует расчетным проходным сечениям тракта.

Она ниже, и чтобы «протолкнуть» большие объемы воздуха через суженные (расчетные) каналы нужна скорость большая. Таким образом углы атаки на последних ступенях уменьшаются и становятся значительно ниже, чем на первых. Срывных явлений нет и ступени эти «облегчаются».

Рассогласование налицо. Ступени единого узла, то есть одного компрессора, «сидящие» на одном валу, на нерасчетном режиме могут работать совершенно несогласованно, лишь только усугубляя возможность неустойчивой работы двигателя. И это рассогласование тем больше, чем больше πк (количество ступеней) компрессора.

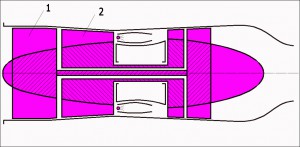

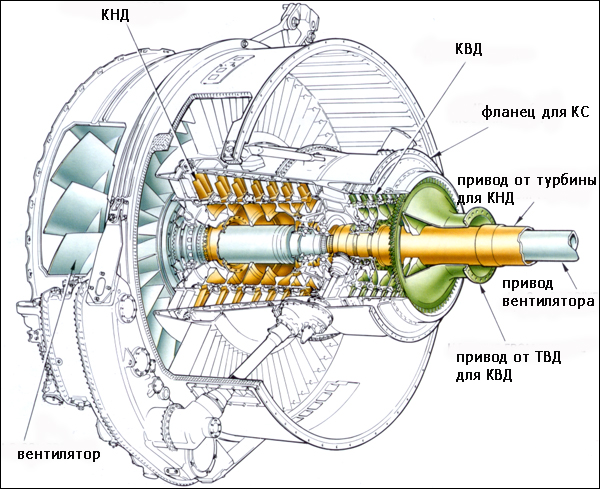

То есть компрессор с высоким π к нужно (или можно :-)) разделить на два или несколько каскадов со значительно меньшими πк , что, соответственно, также значительно уменьшит возможность рассогласования ступеней внутри каскада.

Например, одновальный компрессор со степенью повышения давления 25 можно преобразовать в двухвальный с двумя каскадами, имеющими степень повышения 5. Или же одновальный со степенью повышения давления 27 в трехвальный с πк для каждого равной 3.

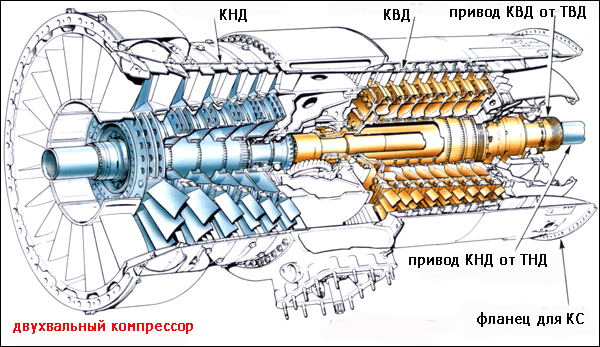

Валы в многовальном двигателе располанаются один внутри другого и механически друг сдругом не связаны. Каждый каскад компрессора приводится соответственно своей турбиной.

Например в двухвальном ТРД так называемый компрессор низкого давления (КНД) приводится турбиной низкого давления (ТНД), а следующий за ним компрессор высокого давления турбиной высокого давления (ТВД). Частоты вращения на установившихся режимах обычно либо одинаковы, либо частота КВД выше.

Понятно, что рассогласование между ступенями в таких малонапорных каскадах будет минимальное. Достаточно просто уменьшается и рассогласование между ступенями соседних каскадов. Это происходит следующим образом.

Компрессор двухвального ТРД.

Если компрессор переходит на нерасчетный режим работы, когда углы атаки на передних ступенях (соответствует КНД) растут, а на задних (соответствует КВД) падают, то передние ступени «затяжеляются», а задние «облегчаются» (описано выше). В одновальном компрессоре это сопровождается перераспределением нагрузок на элементы конструкции и уменьшением его устойчивости.

В двухвальном же каждый каскад приводится своей турбиной. Поэтому частота вращения КНД падает, а частота вращения КВД растет. Изменения эти в общем случае равновелики и противоположны по воздействию на общий расход воздуха через двигатель. Поэтому он практически не меняется.

Компрессор трехвального ТРД (ТВРД).

В этом случае расход воздуха через передние ступени растет, то есть растут осевые скорости потока, а это означает уменьшение углов атаки (растущих при уменьшении приведенной частоты вращения) и устранение возможности срыва.

Схема перепуска воздуха в осевом компрессоре (лента перепуска).

Кроме того выпуск части воздуха из газовоздушного тракта ведет к падению мощности турбины, то есть к уменьшению частоты вращения. Автоматика двигателя поддерживает ее на необходимом уровне увеличением подачи топлива, а значит ростом температуры газа за турбиной.

Это, в свою очередь, вызывает уменьшение объемного расхода воздуха на последних ступенях компрессора, что влечет за собой рост углов атаки на этих ступенях. Таким образом углы атаки как на первых, так и на передних ступенях возвращаются к расчетным, запас устойчивости и КПД компрессора увеличиваются.

Клапана перепуска часто выполняются в виде металлических лент, опоясывающих корпус компрессора двигателя в районе средних ступеней. В этом случае употребляется название «л ента перепуска ». Управляет лентой перепуска топливная автоматика двигателя, учитывающая параметры и условия работы двигателя. Пример двигателя Р-15Б-300.

Чтобы избежать в этом месте срыва и распространения его на другие области применяется щелевой (или кольцевой) перепуск воздуха над рабочими лопатками. Кольцевая полость в корпусе компрессора выполняется так, что воздух в нее может поступать из сечения в середине пера лопатки и подаваться на вход в ступень.

Таким образом устраняется (или оттягивается по режимам) возможность образования местных условий для образования срывных зон на периферийных участках лопаток, растет запас устойчивости как ступени, так и всего компрессора.

Кольцевые полости могут выполняться в виде сот. В них также могут устанавливаться небольшие профилированные лопатки для придания проходящему воздуху закрутки, также способствующей снижению углов атаки на периферии лопаток.

Транформация треугольника скоростей для поворотных НА.

Поворотные лопатки направляющего аппарата осевого компрессора.

При повороте лопаток НА меняется конфигурация треугольника скоростей (а значит углов атаки ) для рабочих лопаток и устраняется возможность срывных явлений.

НА регулируются чаще всего группами. Обычно на первых ступенях и на последних. Например, на ТРДФ АЛ-21Ф-3 (14-ступенчатый компрессор) передняя регулируемая группа это ВНА и далее с нулевой по третью ступень. А задняя – с восьмой по двенадцатую ступень.

Что лучше и что хуже.

Как уже говорилось выше, в современной реактивной авиации подавляющее большинство двигателей оборудовано именно осевыми компрессорами. Понятно, что выбор этот делается на основании совокупности положительных и отрицательных качеств ОК и ЦК. Итак плюсы…

При прочих равных условиях. Осевой компрессор обладает большим проходным сечением. Для входа воздуха у ОК отводится до 80% площади поперечного сечения, тогда как у ЦК только около 30%.

Воздух попадающий на вход в ОК имеет большую скорость (в 1,5-2,0 раза). Все это обеспечивает значительно большие расходы воздуха для ОК, что обеспечивает более высокие тяговые характеристики для ТРД, и с увеличением диаметра двигателя расход растет значительно быстрее, чем у ЦК, который для большого расхода воздуха неизбежно требует больших радиальных размеров.

Таким образом ОК обладает меньшим удельным весом (по отношению к расходу воздуха) и при этом обеспечивает значительно большие степени повышения давления (в целом), которые в свою очередь делают ТРД с ОК более экономичным.

Одна ступень в ЦБ дает высокую степень повышения давления, до 10:1, две ступени до 15:1, но применение большего количества ступеней не практикуется из-за быстрого роста потерь давления. Гидравлические потери у ОК ниже, и в целом КПД такого компрессора выше.

Однако, есть и минусы. ОК имеет достаточно большой абсолютный вес (до 40% от общего для ТРД). Для начальной раскрутки ротора необходима достаточная мощность. ОК достаточно сложен в производстве. Аэродинамика компрессора очень непроста.

Он имеет склонность к переходу на неустановившиеся режимы при работе в нерасчетных условиях, что усложняет его конструкцию и эксплуатацию. Этот факт, кроме того, увеличивает склонность к вибрации элементов конструкции (лопаток).

Боевая живучесть ОК значительно ниже, чем у ЦБ. Попадание в проточную часть снаряда или его части однозначно вызывает разрушение лопаток, после чего работа двигателя становится практически невозможной.

Аналогично усложнет эксплуатацию осевых компрессоров попадание в двигатель любого посторонненго предмета.

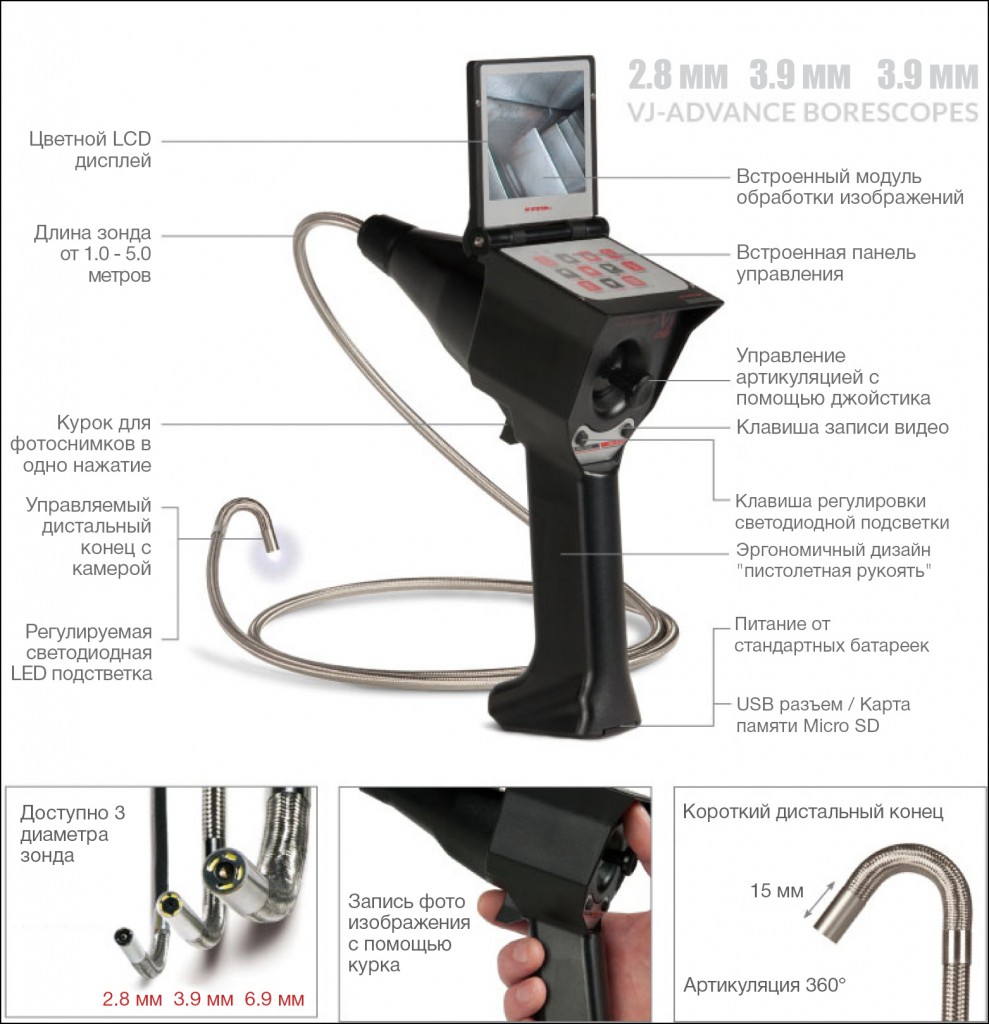

Контроль проточной части.

Попадание посторонних предметов в двигатель – это вообще что называется «болезнь века» для авиационных ТРД (конечно с ОК). Вне зависимости от конкретного типа (ТРД или ТРДД) все они в той или иной степени имеют склонность «подбирать» предметы, по какой-то причине оказавшиеся на ВПП и отправлять их прямиком в компрессор. К этому конечно же относится и проблема попадания птиц в двигатель.

Частоты вращения ротора таковы, что при встрече с посторонним предметом, даже небольшим и непрочным по структуре, часто бвает неизбежно получение рабочей лопаткой забоины. В худшем случае она может и разрушиться.

Конечно разрабатываются и существуют различные варианты защиты от попадания посторонних предметов в воздухозаборник и двигатель. Даже на на старом РД-45 на входе в его центробежный компрессор стоит металлическая сетка.

Двигатель RB41, предшественник ВК-1 (РД-45). Хорошо видна защитная сетка на входе в центробежный компрессор.

Однако, не везде возможна установка такого рода защиты, и она далеко не всегда бывает высокоэффективна. Кроме того существует определенная вероятность, так сказать, естественного разрушения деталей воздушного тракта компрессора в процессе эксплуатации. Поэтому для исключения различного рода «неожиданностей» должна быть возможность своевременного обнаружения и фиксации возникающих проблем.

Хорошая контролепригодность в этом случае означает возможность всестороннего контроля проточной части без снятия двигателя с самолета и его разборки. Конечно пару передних ступеней компрессора обычно можно осмотреть со стороны воздухозаборника.

Но для контоля остального тракта без современной бороскопии не обойтись. В настоящее время практически повсеместно при бороскопических инспекциях проточной части ТРД используются очень удобные видеобороскопы (видеоэндоскопы). Такие, например, как видеоэндоскопы японской фирмы RF System Lab.

Видеоэндоскоп VJ-Advance фирмы RF System Lab.

Такого рода приборы достаточно совершенны, обладают большим количеством функций и позволяют гарантированно обнаружить и всесторонне оценить любое повреждение в компрессоре практически в любой части его воздушного тракта.

Для того чтобы щуп видеоэндоскопа попал в проточную часть, в корпусе компрессора (обычно между лопатками НА) выполняются отверстия (порты) небольшого диаметра, закрывающиеся герметичными легкосъемными пробками. Ротор компрессора при этом вращается либо вручную (за лопатки) из воздухозаборника, либо с помощью специального приспособления (обычно большие двигатели на пилонах).

Немного о конструкции.

Пример двигателя с компрессором диско-барабанной конструкции (Rolls-Royce RB.162-86).

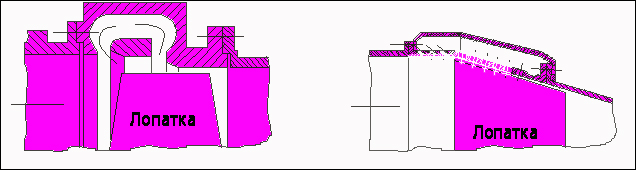

Лопатки ОК с хвостовиками «ласточкин хвост» различной конфигурации.

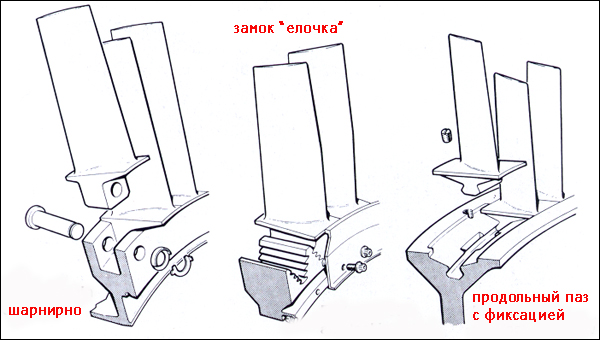

Гораздо реже применяется способ крепления с замком типа « елочка ». Такой способ чаще применяется для крепления лопаток турбины.

Кроме того длинные лопатки (обычно передних ступеней) для уменьшения нагрузок на перо и устранения лишней вибрации могут закрепляться шарнино в кольцевых пазах обода диска с фиксацией специальными пальцами.

Такие лопатки под действием центробежной силы во ремя работы двигателя радиально ориентируются самостоятельно (двигатель АЛ-21Ф-3). Длинные лопатки передних ступеней для уменьшения вибрационных нагрузок могут иметь специальные сопрягаемые друг с другом бандажные полки (обычно в верхней половине пера лопатки или на нескольких уровнях).

Крепление лопаток осевого компрессора.

Двигатель PW4000 с двумя бандажными полками на вентиляторе.

Однако в современных ТРДД с большой степенью двухконтурности нашли применение широкохордные лопатки ( в ступенях вентилятора) без бандажных полок. Это позволяет повысить аэродинамическую эффективность вентилятор (до 6%), увеличить общий расход воздуха и повысить экономичность двигателя (до 4%). Кроме того снижается масса вентилятора и уровень его шума.

Бандажированные лопатки ОК.

Широкохордные лопатки изготавливаются с использованием новейших достижений техники. Используются специальные композитные материалы на основе полимеров (ПКМ), делаются пустотелые лопатки из титановых сплавов с сотовыми заполнителями а также лопатки из неполимерных композитных материалов (например борное волокно в алюминиевой матрице с титановой обшивкой).

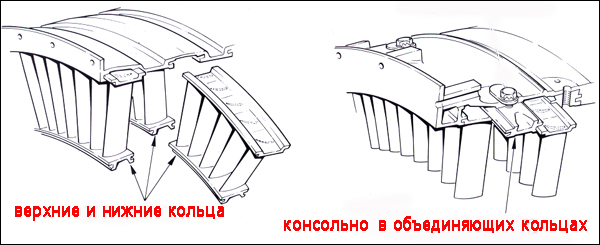

Статор компрессора выполняется либо в виде цельных секций, либо собранных из двух половин (верх-низ). Лопатки направляющего аппарата крепятся в наружном корпусе, обычно в объединяющем кольце.

Лопатки вентилятора. Широкохордная и обычная с бандажной полкой.

В зависимости от нагрузок, вибрации и назначения они либо консольные, либо (что чаще) по внутреннему корпусу тоже объединены кольцом с уплотнениями (сотовые или легкоистираемые ( например алюмографит – Al2O3 + 8-13% графита)). Встречные уплотнения (обычно гребешковые с лабиринтом) стоят в этом случае на роторе. Это позволяет предотвратить вредные перетекания воздуха на НА.

Материалы компрессора – сплавы алюминиевые, титановые, а также стали.

На некоторых современных двигателях нашли применение рабочие колеса компрессоров, выполненные по технологии “ Blisk ”(сокращенно от bladed disk ), иначе еще называемой IBR (integrally bladed rotor). В этом случае рабочие лопатки и само тело диска выполнены как одно целое. Это один узел, чаще всего литой, или сварной и соответствующим образом обработанный.

Крепление лопаток НА осевого компрессора.

Такие конструкции ощутимо прочнее сборных дисков. В них значительно меньше концентраторов напряжений, таких например, которые неизбежно присутствуют при использовании крепления лопаток по принципу «ласточкин хвост». Кроме того масса всей конструкции меньше (до 25%).

Кроме того качество поверхности узла и его обтекаемость гораздо лучше, что способствует уменьшению гидравлических потерь и повышению КПД ступени с таким диском (вплоть до 8%). Есть, правда у «блисков» и существенный недостаток. В случае какого-либо повреждения лопатки замене подлежит весь диск, а это неизбежно влечет за собой разборку двигателя.

Диск с рабочими лопатками, изготовленный по технологии «Blisk».

В такой ситуации акутальным становится наряду с бороскопами использование специального оборудования (напрмер фирмы Richard Wolf GmbH) для зачистки забоин и местного устранения возникающих дефектов лопаток. Такого рода операции производятся с использованием все тех же смотровых окон, которые имеются практически на всех ступенях современных компрессоров.

Можно и без компрессора.

Современный авиационный ГТД вкупе со всеми обеспечивающими его работу системами и узлами очень сложный и тонкий агрегат. Компрессор в этом плане пожалуй на первом месте (может быть делит его с турбиной :-)). Но обойтись без него невозможно.

Чтобы двигатель совершал работу должен быть аппрата для сжатия воздуха. Да к тому же нужно организовать поток в газовоздушном тракте пока двигатель на земле. В этих условиях компрессор авиационного ГТД ничем не отличается от компрессора наземной ГТУ.

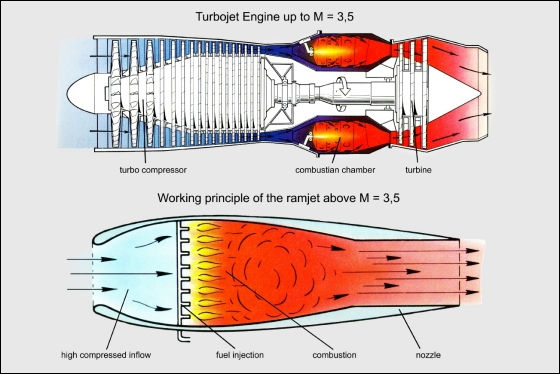

Однако стоит самолету подняться в воздух и начать разгон, как условия меняются. Сжатие воздуха происходит ведь не только в компрессоре, но и во входном устройстве, то есть в воздухозаборнике. С ростом скорости оно может достичь и даже превзойти величину сжатия в компрессоре.

На очень больших скоростях (в несколько раз превышающих скорость звука) степень повышения давления достигает оптимального значения (соответствующего максимальным тяговым характеристикам или максимальным характеристикам экономичности). После этого компрессор, как и приводящая его турбина, становятся ненужными.

ТРД и ПВРД в сравнении.

Однако, это уже темы для других статей.

Спасибо, что дочитали до конца.

В конце еще несколько картинок по теме, которые «не влезли» в текст……….

Треугольники скоростей для ступени осевого компрессора.

Гнезда для лопаток вентилятора по принципу «ласточкин хвост» CFM56.

Пример шарнирного крепления лопаток осевого компрессора.

Пустотелая титановая лопатка вентилятора с сотовым заполнителем.