Что такое группа материалов

Автомобильный справочник

для настоящих любителей техники

Группы материалов

Группы материалов, используемые в настоящее время в промышленности, могут быть классифицированы по четырем категориям, каждая из которых включает ряд подгрупп:

Магнитные материалы, образующие группу материалов со специфическими техническими характеристиками, выделены в отдельную группу.

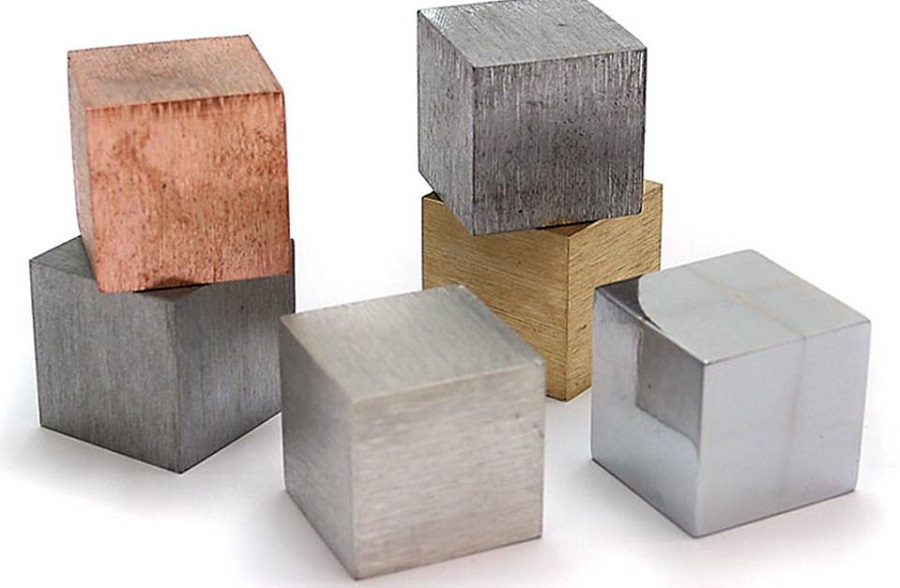

Металлы

Металлы, имеющие кристаллическую структуру с атомами, расположенными в кристаллической решетке в регулярном порядке и свободными электронами атомов, перемещающимися по ней, характеризуются высокой электропроводностью, снижающейся с увеличением температуры; хорошей теплопроводностью; низкой светопроницаемостью; высокой оптической отражательной способностью; высокой пластичностью.

Сплавы — это металлические соединения, состоящие из двух и более компонентов, из которых как минимум один представлен металлом.

Штампованные, прокатные, литые и другие металлы

За исключением небольших дефектов изготовления, таких как усадочные раковины и неметаллические включения, в таких металлах отсутствуют пустоты. Составляющие компоненты могут соединяться непосредственно в процессе плавки (например, серый чугун, литой алюминий) или формоваться из полуфабрикатов (путем механической обработки или прессования).

Металлокерамические материалы

Металлокерамические материалы обычно изготавливаются прессованием или спеканием порошкообразных смесей под давлением. Термическая обработка металлокерамических материалов производится при температурах 800-1300 °С. Область их применения определяется, помимо приобретенных химических свойств, степенью пористости. Компоненты сложной формы могут выполняться из спеченных металлов либо из легкосменных деталей, либо из деталей с небольшой отделкой.

Неметаллические неорганические материалы

Характеризуются ионными связями (например, керамические материалы), смешанными гетерополярными/гомополярными связями (например, стекло) и гомополярными связями (например, углерод). Имеют малые тепло- и электропроводность (последняя увеличивается с повышением температуры), низкую отражательную способность, большую хрупкость, препятствующую формованию материала в холодном состоянии.

Керамика

Большинство природных керамических материалов (порядка 70%) имеют аморфную структуру и высокую пористость. Изготавливается керамика аналогично металлокерамическим материалам, но при этом используются лишь порошкообразные неметаллические компоненты или их смеси. Спекание исходных компонентов обычно происходит при температурах свыше 1000 °С.

Стекло

Стекло имеет вид замороженной при сильном переохлаждении жидкости. Его атомы располагаются в виде коротких цепочек и в целом образуют аморфную структуру. Расплавленное стекло превращается в твердое тело при температуре, называемой температурой преобразования (стеклования) Tg. Поскольку температура Tg зависит от многих факторов, однозначная ее оценка невозможна.

Неметаллические органические материалы

Неметаллические органические материалы состоят, в основном, из соединений углерода и водорода, а также азота, кислорода и других элементов. Большинство этих материалов обладает низкой термо- и электропроводностью, подвержено возгоранию.

Природные материалы

Природные материалы (дерево, кожа, смола, сырой каучук, волоконные материалы, изготовленные из шерсти, хлопка, льна, пеньки и шелка) используются в качестве отделочных материалов и сырья для изготовления синтетических материалов.

Пластмассы

Имеются три различных типа пластмасс: термопластические смолы, термореактивные пластмассы (иногда называемые термореактивными смолами) и эластомеры (полимеры), обладающие высокоэластичными свойствами. Температура преобразования TЕ для термопластических и термореактивных пластмасс находится на уровне, превышающем температурный диапазон их применения, для эластомеров эти температуры сопоставимы. Температура преобразования пластмасс TЕ (сравнимая с температурой преобразования стекла Tg) представляет собой температуру, ниже которой молекулярное движение в материале прекращается. Большое преимущество термопластов и реактопластов заключается в том, что они могут принимать определенную форму отливки без обработки. Подробнее о пластмассах вы можете прочитать в статье «Свойства пластмасс применяемых в маштностроении«.

Термопластические пластмассы

Термопластические пластмассы размягчаются при температуре, превышающей TЕ. Для снижения зависимости их физико-механических характеристик от температуры применяют соединения термопластических полимеров.

Термореактивные пластмассы

Термореактивные пластмассы сохраняют свои габаритные размеры до температуры, превышающей TЕ. Механические свойства в меньшей степени, по сравнению с термопластическими смолами, зависят от температуры. В целях повышения стойкости к хрупкому разрушению, термореактивные смолы упрочняют различными наполнителями.

Эластомеры

Находят широкое применение благодаря своим упругим свойствам, сохраняющимся при температуре, превышающей TЕ. Для стабилизации молекулярных связей эластомеры подвергают вулканизации.

Композиционные материалы

Композиционные материалы состоят из двух и более различных физических или химических компонентов, прочно соединенных между собой по определенным поверхностям раздела. Формирование поверхностей раздела не должно оказывать негативное воздействие на соединяемые компоненты. При соблюдении этих условий возможно соединение воедино нескольких материалов. Композиционные материалы обладают комбинацией свойств, которые не присущи отдельным компонентам. Композиционные материалы подразделяются на классы: композиционные материалы, сформированные из частиц (например, порошкообразные наполнители смол, прочные металлы, упругопластичные соединения магнитных материалов, металлокерамика); слоистые композиционные материалы (например, слоеные панели, соединенные смолами ткани); волокнистые композиционные материалы (например, стекловолокно, углеродное волокно, упрочненное синтетикой хлопковое волокно).

Магнитные материалы

Материалы, обладающие ферромагнитными свойствами, называются магнитными материалами и относятся к одной из двух групп: металлы (литые или спеченные) или неметаллические неорганические материалы. Композиционные материалы также играют все более важную роль. Все они характеризуются способностью сохранять магнитную энергию (постоянные магниты) либо проводить магнитные потоки (слабые магниты). Кроме ферромагнитов, существуют диамагнетики, парамагнетики и антиферромагнитные материалы. Они отличаются друг от друга магнитной проницаемостью μ или магнитной восприимчивостью k).

Диамагнетики

Магнитная восприимчивость диамагнетиков kdia не зависит от температуры.

Парамагнетики

Магнитная восприимчивость крarа изменяется по закону Кюри:

крarа = С/Т ;

С — постоянная Кюри;

Т — температура в градусах К.

Ферромагнетики и ферродиэлектрики

Ферромагнетики и ферродиэлектрики лавинообразно намагничиваются до достижения точки Кюри (температуры Кюри Тс). При температуре выше точки Кюри они приобретают свойства парамагнетиков. При Т > Тс описываемая законом Кюри-Вейсса магнитная чувствительность равна:

к = С/(Т-Тс).

Индукция насыщения ферромагнетиков выше, чем у ферродиэлектриков. При этом ферродиэлектрики являются магнитными.

Антиферромагнитные материалы

Примеры: MnO, MnS, FeCI2, FeO, NiO, Or, V2O3, V2O4.

Как и в случае с ферродиэлектриками, магнитные моменты лежат в непараллельных плоскостях. Эффективность намагничивания такого материала равна нулю. При температуре выше точки Нееля (температуры Нееля T N ), антиферромагнитные материалы подобны парамагнетикам. При T > TN антиферромагнитная восприимчивость описывается выражением:

где Θ — асимптотическая температура Кюри.

Магнитомягкие материалы

Определение материалов этого класса приведено в соответствии с Германскими промышленными стандартами DIN. Магнитомягкие металлы (DIN-IEC 60404- 8-6).

Многие материалы, определяемые этим стандартом, включены также в стандарты DIN 17405 (реле постоянного тока) и DIN- IEC 740-2 (преобразователи и электрические реакторы).

буква, цифра 1, цифра 2 — цифра 3. Буква обозначает основной компонент сплава: «А» — чистое железо, «С» — кремний, «Е» — никель, «F» — кобальт.

Цифра 1 в обозначении материала указывает на концентрацию основного легирующего элемента. Цифра 2 определяет форму кривой гистерезиса: 1 — круговая, 2 — прямоугольная. Цифра 3 обозначает свойства, придаваемые легирующим элементом материалу. Она указывает на минимальную начальную магнитную проницаемость μa/1,000 никелевых сплавов; в других сплавах она указывает на наибольшую коэрцитивную напряженность магнитного поля (в А/м). В зависимости от геометрической формы материалов меняются их свойства и область применения. Данные материалов, указанные в извлечениях из стандарта, представляют собой очень общий обзор свойств этих материалов.

Тонколистовая электросталь (входит в стандарт DIN 46400).

Обозначение: буква 1, цифра 1 — цифра 2, буква 2. Первая буква «М» обозначает металлические материалы. Цифра 1 указывает на стократную максимальную потерю на перемагничивание при 1,5 или 1,7 Тл и 50 Гц в Вт/кг. Цифра 2 указывает на номинальную глубину намагничиваемого слоя в мм.

Буква 2 обозначает: «А» — холоднокатанная термически обработанная электросталь без ориентации зерен (DIN-EN 10106). У термически обработанной электростали с ориентацией зерен (DIN-EN 10107): «N» обозначает стандартную потерю магнитных свойств; «S» — ограниченную потерю магнитных свойств; «Р» — нижний предел потери магнитных свойств; «D» — холоднокатанную нелегированную электросталь без термообработки (DIN-EN 10126); «Е» — холоднокатанную легированную электросталь без термообработки (DIN-EN 10165).

Материалы для преобразователей и электрических реакторов (DIN-IEC 740-2). Включают классы сплавов С21, С22, Е11, Е31 и Е41, относящиеся к стандарту мягкомагнитных материалов (DIN-IEC 60404-8-6).

Стандарт, главным образом, содержит значения минимальной магнитной проницаемости листовых сердечников для установленных секций тонколистовых сердечников (YEI, YED, YEE, YEL, YUI и YM).

Материалы для реле постоянного тока (DIN 17405).

Обозначения по DIN-IEC 60404-8-10 магнитных материалов для реле, основанных на железе и стали:

Металлокерамические материалы для слабомагнитных элементов (DIN-IEC 60404-8-9). Обозначения:

Магнитомягкие ферритные сердечники (DIN 41 280).

Формируются из деталей, изготовленных из металлокерамических материалов с общей формулой МО • Fe203, где М — один или более двухвалентных металлов Cd, Со, Са, Мд, Mn, Ni, Zn.

Обозначение: заглавными буквами с классификацией по группам в соответствии с номинальной начальной магнитной проницаемостью. Для подразделения на подгруппы используются дополнительные цифры.

Стандартный диапазон коэрцитивной напряженности магнитного поля слабомагнитных ферритов Нс составляет 4-500 А/м. При напряженности магнитного поля 3000 А/м, магнитная индукция В находится в диапазоне 350-470 мТл.

Порошковые композиционные материалы

Порошковые композиционные материалы еще не стандартизированы, но находят все большее применение. Они состоят из ферромагнитного металлического порошка (железного или из сплавов железа) и органического или керамического связующего. Порошковые материалы изготавливаются по тем же технологиям, что и спеченные металлы. К отдельным этапам производства относятся:

Обозначение сокращенных названий или цифровых кодов:

Структура цифр кода (DIM IEC 60404-8- 1:2005-8):

+ 1-я цифра (тип материала),

+ 2-я цифра 0 (изотропный) или 1 (анизотропный),

+ 3-я цифра (различные уровни качества).

R — металлические материалы постоянных магнитов, например,

R1 — сплавы алюминия-никеля-кобальта- железа-титана (AIMiCo).

S — керамические материалы постоянных магнитов, например,

S1 — магнитотвердые ферриты.

U — комбинированные материалы постоянных магнитов, например,

U1 — комбинированные магниты из алюминия- никеля-кобальта-железа-титана (AIMiCo),

U2 — комбинированные магниты из редкоземельного элемента — кобальта (RECo).

Виды свариваемых материалов в соответствии с требованиями Национального агентства контроля сварки

Аттестационные мероприятия, проводимые в отношении сварщиков и специалистов сварочного производства, должны быть тщательно регламентированы, с точки зрения оформления специальных нормативных документов.

Регламентирующие документы для проведения аттестации сварщиков НАКС

Ключевым регламентирующим документом, который ложится в основу проведения аттестации сварщиков, является Технологический регламент проведения аттестации сварщиков и специалистов сварочного производства, принятый к действию в 2002 году (опубликован в «Российской газете» 10 августа 2002 года в номере 148). Общеупотребительное наименование данного регламента – РД 03-495-02.

Данный регламент состоит из двух частей:

Кроме того, в состав данного документа входят также 22 приложения, которые регламентируют все стороны проведения аттестационных мероприятий от заполнения заявок на проведение аттестации до итоговых протоколов проведения таких мероприятий, а также контрольные таблицы, позволяющие оценить качество выполненных работ.

Технологический регламент проведения аттестации сварщиков

Технологический регламент проведения аттестации сварщиков освещает следующие вопросы:

Технологический регламент проведения аттестации специалистов сварочного производства

Технологический регламент проведения аттестации специалистов сварочного производства гораздо уже, так как направлен на присвоение соответствующей квалификации лицам, которые будут заниматься руководством сварочных процессов, а также проводить аттестацию сварщиков в соответствии с требованиями НАКС.

Данный регламент предоставляет информацию о том, какими знаниями должен обладать специалист сварочного производства, а также какими способами производится проверка имеющихся знаний, и в каком виде оформляются результаты аттестации.

Виды и способы сварки для аттестации сварщиков

Аттестационные мероприятия, проводимые в отношении сварщиков, должны отражать следующие виды и способы сварки:

Виды деталей

При проведении аттестации играет роль также и то, на сварку каких деталей сдает экзамен сварщик, так как это имеет значение на распространение сферы деятельности его аттестационного удостоверения. В соответствии с РД 03-495-02 выделяют следующие виды деталей, в отношении которых происходит выполнение сварочных процессов, в том числе на практических экзаменах во время аттестации НАКС:

Сварке подлежат соединения всех указанных видов деталей, что проверяется на практических экзаменах.

Если речь идет о сварке деталей из полимерных материалов, то выделяются следующие виды деталей:

Как и в случае со стальными изделиями, при выполнении сварочных процессов на экзамене проверка качества выполнения сварных соединений может проводиться в отношении всех указанных видов деталей.

Типы соединений

Согласно Технологическому регламенту проведения аттестации сварщиков, перечень типов соединений, которые должны быть выполнены аттестуемым сотрудником, выглядит следующим образом:

Понятие групп основных свариваемых материалов

Как уже говорилось выше, Технический регламент имеет ряд приложений, одно из которых – Приложение №17 – посвящено основным группам и видам свариваемых материалов.

Так как квалификация сварщика, присвоенная ему по итогам проведенной аттестации, и допуск к определенным видам работ напрямую зависят от того, какие материалы он варил на практическом экзамене, указанное Приложение регламентирует данный вопрос, предоставив подробную расшифровку в Таблице №1 основных групп материалов, в отношении которых выполняются сварочные процессы.

Так как разделение на группы происходит на основании составов таких материалов, а также на основании марок, то потребовалось дать расшифровку этому показателю, для чего используется Таблица №2 в этом же Приложении.

Область распространения аттестации сварщика

Технологический регламент проведения аттестации сварщика – документ широкого действия, который предусматривает также варианты для того, чтобы определить, как будет распространяться область действия полученной сварщиком аттестации. Данный вопрос освещается подробно в Разделе 1.15 указанного Регламента путем возможности следующего распространения полученной аттестации:

Группы и марки основных свариваемых материалов

Разделение на группы происходит на основании составов материалов, марок и свойств

Группы марки основных материалов НГДО

Группы и типичные марки основных материалов,

применяемых при изготовлении, монтаже, ремонте и реконструкции нефтегазодобывающего оборудования

Характеристика групп материалов

Углеродистые и низколегированные конструкционные стали перлитного класса с гарантированным пределом текучести не более 360МПа (до К54)

Ст3сп, 20, 09Г2С, 10ХСНД, 12Г2С, 12ГСБ, 12Г2Б, 13ГС, 13ГС-У, 13Г2АФ, 14ХГС, 17ГС, 17Г1С, 17Г1С-У, 08ГБЮ, 15ХСНД, А32, Д32

Низколегированные конструкционные стали перлитного класса с гарантированным минимальным пределом текучести свыше 360 МПа (К55-К60)

08Г1НФБ, 09ГНФЕ, 09ГБЮ, 09Г2СФ, 10Г2СФБ, 10Г2СБ, 10Г2ФБЮ, 10Г2ФБ, 10Х2ФБ, 12Г2СБ, 12Г2ФЕ, 12Г2СБ-У, 13Г1С-У, 13Г1СБ-У, 14Г2АФ, 15Г2СФ, 16Г2АФ, 06ГФБАА, Х-60, Х-65, Х-70, Д40

Низколегированные конструкционные стали перлитного класса с гарантированным минимальным пределом текучести свыше 500 МПа (свыше К60)

Высоколегированные стали аустенитного класса

08Х18Н10, 10Х18Н10, 08Х18Н10Т, 12Х18Н10Т, 12Х18Н12Т

Группы и типичные марки основных материалов ПТО

Группы и типичные марки основных материалов,

применяемых при изготовлении, монтаже, ремонте и реконструкции подъемно-транспортного оборудования

Характеристика групп материалов

Углеродистые и низколегированные конструкционные стали перлитного класса с гарантированным минимальным пределом текучести не более 360 МПа

08, 08пс, 08ЮТ, 15, 15пс, 10, 20, 20пс, 16Д, СтЗ**, СтЗГ**, 35, 45, Ст 3 (пс, сп) ДТУ-1, Ст 3 (пс, сп) ДТУ-2, Ст 3 (пс, сп) ДТУ-3, СтЗГпс ДТУ-1, СтЗГпс ДТУ-2, С235, С255, С285, Ст ЗГпс ДТУ-3, 09Г2, 10Г2, 09Г2Д, 09Г2С, 12Г2С, С345, 08ГБЮ, S355 S1/B, S355 J2H S1B, S355 K2G3, Е32, 09Г2СД, 18ЮТ (Ч-33), 16ГС, 22ГЮ, 15ГФ, 20Х, 15ХСНД, 30ХГСА

Низколегированные конструкционные стали перлитного класса с гарантированным минимальным пределом текучести свыше 360 МПа до 500 МПа

Ст3пс*, Ст3сп*, Ст3Гпс*, С375, 09Г2*, 09Г2С*, 12Г2С*, 09Г2С ДТУ-4, 15ХСНД*, 09Г2СФ, 30ХГСА*, 19ЮФТ (Ч-37), 10Г2Б, 08ГБЮ, 09ГБЮ, 12Г2Б, 14Г2АФ, 14Г2АФД, 15Г2АФД, 15Г2СФ, 10ХСНД, Ч-44, 09Г2ФБ, 10Г2ФБ, 16Г2АФ, 16Г2АФД, 18Г2АФ, 18Г2АФД, 1-12, 4-12, 7-12, 13ХГСН1МД, 14ХГ2САФД, 10Г2СФБ, 10Г2ФБЮ, RAEX 640 XCF, FORM 500S1, Е40

Низколегированные конструкционные стали перлитного класса с гарантированным минимальный пределом текучести свыше 500 МПа

13ХГСН1МД*, 14ХГ2САФД*, 12ГН2МФАЮ, 10ХСНД*, 1-12*,

3-12, 14ХГ2САФД*, 12Г2СМФ, 15ХГНМРАФАЧ, 15ХГН2МАФАЧ, 12ХН2МД (АБ1), 12ХН2МД-Ш (АБ1-Ш), 15Г2МФЮТРЧА, 10ГДН1ФЮ, 10ХНЗМД (АБ2), 10ХНЗМД-Ш (АБ2-Ш), 14ХГНМД, 12Х2Г2НМФТ, 12ГНЗМФАЮДР-Ш, 12ГНЗМФАЮДР-СШ, 14ХГН2МДАФБ, 15ХГНМФТ, 17Х2МБ,

DOMEX 590 ХРE, DOMEX 640 ХРE, WELDOX 700E,

WELDOX 960E, 07X3ГНМЮА, АКН 29, 12ДН2ФЛ

Группы и марки основных материалов КО

Перечень входящих в группу котельного оборудования технических устройств:

1.Паровые котлы с давлением пара более 0,07 МПа и водогрейные котлы с температурой воды выше 115 °С.

2.Трубопроводы пара и горячей воды с рабочим давлением пара более 0,07 МПа и температурой свыше 115 °С.

3.Сосуды работающие под давлением свыше 0,07 МПа.

4.Арматура и предохранительные устройства.

5.Металлические конструкции для котельного оборудования

Группы и типичные марки основных материалов,

применяемых при изготовлении, монтаже, ремонте и реконструкции котельного оборудования

Углеродистые и низколегированные конструкционные стали перлитного класса с гарантированным минимальным пределом текучести не более 360 МПа

Ст2, СтЗ, СтЗГ, Ст4, 08, 10, 15, 20, 20ПВ, 25, 15K, 16К, 18К, 20К, 22К, 15Л, 20Л, 25Л, З0Л, 35Л, 10Г2, 06ГФАА, 15ГС, 16ГС, 17ГС, 17Г1С, 17Г1С-У, 20ГСЛ, 09Г2С, 10Г2С, 10Г2С1, 14ХГС, 14ГНМА, 16ГНМ, 16ГНМА

Низколегированные теплоустойчивые хромомолибденовые и хромомолибденованадиевые стали перлитного класса

12МХ, 12ХМ, 15ХМ, 20ХМЛ, 10Х2М, 10Х2М-ВД, 10Х2ГНМ, 12X2M1, 12Х1МФ, 12Х1МФ-ПВ, 15Х1М1Ф, 20ХМФЛ, 15Х1М1ФЛ, 12Х2МФСР, 12Х2МФБ

Легированные стали мартенситного класса с содержанием хрома от 4 до 10%

Высоколегированные (высокохромистые) стали мартенситного и мартенситно-ферритного классов с содержанием хрома от 10 до 18%

20X13, 12Х11В2МФ, 18Х12ВМБФР

Высоколегированные стали аустенитного класса

12Х18Г9Т, 08Х16Н9М2, 08Х18Н10Т, 12X18H10T, 12Х18Н12Т, 12Х18Н9ТЛ, 12Х18Н12МЗТЛ, 10Х13Г12БС2Н2Д2, 20Х23Н13

Группы и марки основных материалов ГО

Группы и типичные марки основных материалов,

применяемых при изготовлении, монтаже, ремонте и реконструкции газового оборудования

Углеродистые и низколегированные конструкционные стали перлитного класса с гарантированным минимальным пределом текучести не более 360 МПа

Cт1, Ст2, Ст3 (КЗ8), Ст4, 08, 10 (К34), 15 (КЗ8), 20 (К42), 10Г2, 09Г2С, 17ГС (К52), 17Г1С (К52), 17Г1С-У

Группы и марки основных материалов МО

Группы и типичные марки основных материалов,

применяемых при изготовлении, монтаже, ремонте и реконструкции металлургического оборудования

Часть 1. Железоуглеродистые сплавы

Углеродистые и низколегированные конструкционные стали перлитного класса с гарантированным минимальным пределом текучести не более 360 МПа

Ст2, СтЗ, СтЗГ, Ст4, 08, 08Т, 08ГТ, 10, 15, 15Г, 18, 18Г, 20, 20Г, 25, 15K, 16К, 18К, 20К, 22К, 15Л, 20Л, 25Л, 20ЮЧ, А, В, 09Г2, 10Г2, 14Г2, 16ГМЮЧ, 12ГС, 12ГСБ, 12Г2С, 13ГС, 13ГС-У,15ГС, 16ГС, 17ГС, 17Г1С, 17Г1С-У,20ГСЛ, 20ГМЛ, 08ГБЮ, 09Г2С, 09Г2СА, 09Г2С-Ш, 10Г2С, 10Г2С1, 10Г2С1Д, 14ХГС, 09Г2СЮЧ, 09ХГ2СЮЧ и т.п.

Низколегированные конструкционные стали перлитного класса с гарантированным минимальным пределом текучести свыше 360 МПа до 500 МПа

13Г1СБ-У, 13Г2АФ, 14Г2АФ, 15Г2АФД, 16Г2АФ, 18Г2АФ, 09ГБЮ, 09Г2ФБ, 09Г2НАБ, 10Г2Ф, 10Г2ФБ, 10Г2СФБ, 10Г2ФБЮ, 09Г2БТ, 10Г2БТ, 15Г2СФ, 12Г2СМФ,12Г2СБ, 12Г2СБ-У, 12ГН2МФАЮ, Д40, Е40, 10ХСНД, 10ХН1М, 12ХН2, 12ХН3А,10Х2ГНМ, 10Х2ГНМА-А, 30ХМА, 18Х2МФА, 25Х2МФА, 12Х2Н4А

Низколегированные конструкционные стали перлитного класса с гарантированным минимальным пределом текучести свыше 500 МПа

18Х3МВ,20Х3МВФ,25Х3МФА, 15Х3НМФА, 15Х3НМФА-А, 20ХН3Л, 30ХГСА, 38ХН3МФА

Низколегированные теплоустойчивые хромомолибденовые и хромомолибденованадиевые стали перлитного класса

12МХ, 12ХМ, 15ХМ, 20ХМ.20ХМА, 20ХМЛ, 10Х2М, 10Х2М-ВД, 1Х2М1, 12Х2М1, 10Х2М1А, 10Х2М1А-А, 10Х2М1А-ВД, 10X2M1A-Ш, 12Х1МФ, 20Х2МА, 15Х1М1Ф, 20ХМФЛ, 15Х1М1ФЛ, 12Х2МФСР, 12Х2МФБ, 12Х2МФА, 15Х2МФА, 15Х2МФА-А, 15Х2НМФА, 15Х2НМФА-А.

Легированные стали мартенситного класса с содержанием хрома от 4 до 10%

15X5, 15Х5М, 15Х5М-У, 15Х5ВФ, Х8, 12X8, 12Х8ВФ, Х9М, 20Х5МЛ, 20Х5ВЛ, 20Х5ТЛ, 20Х8ВЛ.

Высоколегированные стали аустенитно-ферритного класса

12X21Н5Т, 08Х22Н6Т, 08Х18Г8Н2Т, 10X21Н6М2Л

Высоколегированные стали аустенитного класса

07Х16Н6, 08Х21Н6М2Т, 07Х13АГ20, 07Х13Н4АГ20, 10Х14Г14Н4Т, 03Х17Н14М3, 08Х17Н13М2Т, 10Х17Н13М3Т, 10XI7H13M2T,08X17H15M3T, 12X18H9T и т.п.

СЧ10, СЧ15.СЧ17, СЧ20, СЧ25, СЧ30, СЧ35, СЧ15М4, СЧ17М3, ЧНХТ, ЧН1МШ, ЧН2Х, КЧ30-6, КЧ33-8, КЧ35-10, КЧ37-12, КЧ45-7, КЧ50-5, КЧ55-4, КЧ60-3, КЧ65-3, КЧ70-2, КЧ80-1,5, ВЧ-35, ВЧ-40, ВЧ-45, ВЧ-50, ВЧ-60, ВЧ-70, ВЧ-80, ВЧ-100

Арматурные стали железобетонных конструкций

18Г2С, 10ГТ, 25Г2С, 32Г2Рпс, 80С, 20ХГ2Ц, 23Х2Г2Т, 22Х2Г2АЮ, 22Х2Г2Р, 20Х2Г2СР, 27ГС, 20ГС, 28С, Ст 5пс, Ст 5сп, 35ГС