Что такое доска решения проблем

Доски решения проблем работают: Пришел, увидел, написал

Примерно полгода назад появился интересный способ информировать начальников цехов о тех проблемах, которые возникают на участках. В декабре в цехах ОАО «Чусовской металлургический завод» начали появляться доски решения проблем.

На сегодняшний день ситуация изменилась, и не только в количественном смысле, но и в качественном, то есть досок стало не только больше, но и писать на них стали чаще. Конечно, на некоторых кроме поздравлений с праздниками и радостных возгласов «Ура, пятница!» ничего не было и нет, но большая часть все-таки используется по назначению.

Вопреки первоначальным убеждениям многих, что такой способ работать не будет, доски заполняются, а это значит, что и решаются проблемы, которые на них обозначены. О том, как сейчас относятся к доскам в цехах, какие проблемы уже удалось решить, благодаря новому способу общения, рассказывают руководители и рабочие цехов.

Дуплекс-цех:

– В нашем цехе была запись о том, что на лестничном марше, который ведет в столовую, частично выпали плитки, было неудобно ходить. В скором времени плиточный настил был восстановлен. Теперь и ходить удобно и смотреть приятно.

Цех по копровым работам:

– Свою просьбу на доске написали машинисты мостовых кранов. Желание обоснованное, им мешает работать солнце, все отсвечивает, поэтому мы, не затягивая, так как сейчас самые солнечные дни, проблему решили: установили солнцезащитную сетку, чтобы облегчить труд. Еще просили работники железнодорожных кранов установить дворники. И эта проблема уже решена. Мы в долгий ящик просьбы не откладываем, решаем все оперативно. Пишут не так часто, но доска висит еще не так давно, наверное, к ней не привыкли пока.

Литейный:

– Доской в нашем цехе пользуются, пишут о том, что волнует рабочих, было даже голосование на доске, писать люди не боятся, обращаются по всем вопросам. Пока новых записей нет, но это не значит, что людям все равно.

ЦРОиПЗЧ:

– Много было обращений. Много вопросов было насчет воды, обращаются за помощью через доску часто, даже если сломался замок, к механику не идут, а пишут маркером, и механик замок чинит. Обратилась с просьбой кладовщик цеха. У нее из крана вода ржавая текла, пока говорила устно, ничего не делалось, а как только написала на доске на всеобщее обсуждение, сразу приобрели трубы пластиковые. Сейчас идет процесс подготовки к смене труб.

– Доска решения проблем работает. Лаборанты с дальних участков приходят, записывают замечания, поняли, что они выполняются. Начальник лаборатории каждый день ходит, смотрит и на оперативках озвучивает, что было сделано.

ЦРМП:

– Раньше писали, сейчас пока нет новых записей. Мы стараемся выносить на доску те проблемы, которые реально можно выполнить. О том, что все равно невозможно воплотить в жизнь, и писать не стоит. Но доска востребована, хотя проблемы, требующие оперативного решения, необходимо устранять сразу, нет времени ждать пока ее прочтут. А те, которые не решаются, мы пишем на доске и стираем только тогда, когда они выполнены. Сейчас доска пуста.

– Обратились с просьбой решить проблему с питьевой водой. Было принято решение установить кулер с охлажденной чистой водой. Теперь в цехе есть чистая холодная вода, которую приятно пить, в летний период это особенно важно.

Посчитать сколько всего было решено проблем благодаря доскам, оказалось невозможным: все просьбы в цехах не запомнили, а фиксировать их никто не стал. Конечно, записи появляются не каждый день, но никто и не говорил о том, что доску, как на уроках математики, каждый день будут заполнять нерешенными задачами, на это никто не рассчитывал. Все идет своим чередом, люди пробуют, присматриваются, ждут результатов. Но одно стало понятно точно: прогресс есть, а значит, есть и положительный результат. И это проявляется не только в увеличившемся количестве записей на досках, но и в появившемся у людей понимании, что так можно достучаться до начальства и добиться желаемого, что особенно важно и значимо.

А принцип действий прост. Пришел в цех, увидел что что-то не так, написал свои замечания на доске. Теперь о том, что такая проблема существует, узнают другие, и будут думать о том, как ее решить. В конце концов, висят эти доски, никого не трогают, есть-пить не просят, чем плохо? Да и у людей они уже не вызывают раздражения и негодования, хоть и называют их, как оказалось, «доской плача». О новом методе общения сейчас говорят как о заморском угощении, пробовать не пробовали, но слышали, что вкусно, то есть сам не писал, но то, что писали другие, было выполнено.

И еще одно интересное наблюдение. Не в обиду будет сказано, в конце концов, каждый вправе иметь свое собственное мнение. Обзвонив цеха и пообщавшись с работниками, я заметила, что отношение заводчан к «доске плача» во многом зависит от отношения к данной форме обратной связи с персоналом начальника цеха. Если он внимателен к обращениям работников, то и они пишут замечания и просьбы. Если руководитель воспринял новшество в штыки, то коллектив не видит смысла что-либо писать. Тогда и пустуют доски решения проблем, наполняясь лишь поздравлениями к праздникам.

Доска решения проблем: слышим каждого, меняемся к лучшему

Доска решения проблем (ДРП) — это инструмент бережливого производства, который помогает развивать Бизнес-систему УГМК на Челябинском цинковом заводе.

Технологический процесс включает в себя множество сложных и простых задач. Проблема может возникнуть на любом рабочем месте, у любого сотрудника вне зависимости от его квалификации или стажа работы. Как быть, если решить ее самостоятельно не удается? Для этого нужен единый понятный системный подход, позволяющий устранять проблемы быстро и эффективно. Именно таким инструментом является «Доска решения проблем» (ДРП), внедряемая на нашем предприятии в рамках программы трансформации. С помощью ДРП любой работник может сообщить о проблеме, которая мешает ему выполнять производственные задачи, и контролировать ее решение.

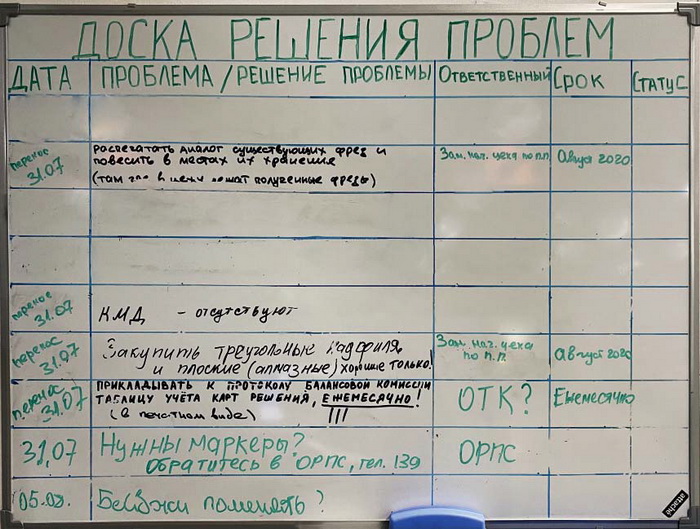

«Доска решения проблем» представляет собой стенд, который размещен в столовых предприятия. Принцип работы ДРП достаточно прост: если работник сталкивается с проблемой, которую по каким-либо причинам не удается решить самостоятельно, он может в любое удобное время записать ее на ДРП. Вопросы абсолютно разные, начиная с производственных и заканчивая бытовыми. Так как ДРП находится в открытом доступе, у всех сотрудников есть возможность отслеживать статус интересующего их вопроса.

После появления новой записи специалист управления развития завода определяет, в чьей зоне ответственности находится проблема, назначает ответственного за ее устранение и срок выполнения. Эту информацию он фиксирует на ДРП в соответствующих графах.

— К сожалению, наши работники почему-то слабо отреагировали на эту новацию,— говорит директор АО «ЧЦЗ» Павел Избрехт.—Может быть, это связано с нежеланием выносить сор из избы, может быть, люди боятся наказания за то, что они эту проблему подняли. Я призываю всех руководителей правильно реагировать на озвученные проблемы, ведь так мы повышаем уровень доверия в нашем коллективе, обмен информацией происходит быстрее, работник видит, что его услышали и предприняли необходимые меры.

Главное преимущество инструмента — наглядность: сразу видно, какие проблемы на контроле и когда они будут решены. Важно, что в непрерывном процессе улучшений смогут участвовать все работники подразделения. Тем более что запущен электронный вариант «Доски решения проблем».

— Ключевое преимущество электронной доски в том, что можно поделиться проблемой и быть уверенным в том, что о ней узнают все заинтересованные лица. Не нужно даже идти в столовую и что-то писать,—рассказывает начальник управления развития Александр Новиков.— Для нас крайне важно, чтобы сотрудник не оставался с проблемой наедине. И неважно, кто проблему обозначил, важно то, чтобы эту проблему наконец решили.

Какие проблемы призвана решать ДРП? Самые разные: перегоревшая лампочка, сломанный смеситель, нехватка запчастей, подбор более подходящих средств индивидуальной защиты и многое-многое другое.

К примеру, в выщелачивательном цехе вентиль на магистрали подачи воды в нейтральную ветку находился в удаленном месте. С помощью ДРП работники попросили перенести его в более удобное место, чтобы облегчить к нему доступ. В результате вентиль установили недалеко от основных путей движения работников в безопасной зоне. Если раньше, чтобы воспользоваться краном, требовалось от 60 до 90 секунд, то сейчас эта операция занимает около 10 секунд.

С момента внедрения ДРП 1 октября 2020 года на досках в различных подразделениях предприятия было обозначено 26 проблем. Десять из них к этому моменту уже решены.

Повесь проблему на доске (Проект «Доска решения проблем»)

Да-да, они так и называются «Доски решения проблем». И присутствуют практически на каждом производственном участке ОАО «Трубодеталь». Еще каких-то три месяца назад многие скептически относились к этому нововведению, но сегодня, по словам менеджера по внедрению производственной системы Александра Затесы, работники часто пользуются этими волшебными досками для решения самых разнообразных вопросов. Каких? Давайте спросим у Александра.

Источник: «Новости в деталях. Газета поселка Новосинеглазовский», март 2013г.

Благодарим Пресс-центр компании ОМК за предоставление данного материала.

– «Доски решения проблем» – это один из инструментов доведения информации от рабочих до начальства. Сегодня это уже ни для кого не секрет. Насколько активно они используются на заводе?

– Очень активно. У нас накопилась целая база различных вопросов, которые сегодня волнуют рабочих.

Некоторые из них решаются очень быстро. Какие-то медленнее. Но по мере накопления опыта по описанию и решению проблем вносятся определенные изменения в процедуру поиска алгоритмов правильных решений, первопричин возникших ситуаций. Это нужно для того, чтобы был единый стандартизированный, а значит, более эффективный подход к решению этих задач, чтобы исключить повторений таких вопросов или возникновений похожих ситуаций.

Еще одна немаловажная функция: сменные мастера всегда имеют возможность поделиться опытом с другими. Для этого создана база данных проблем, которая находится в общем доступе. Вся информация поступает туда. И если кто-то увидит ситуацию, похожую на то, что возникало раньше у других, то можно посмотреть, какие принимались решения, какие выдавались поручения, в какие сроки все это делалось. И соответственно, можно пойти по этому пути для решения вопросов.

– Сколько у нас прошло времени с момента появления первой такой доски?

– Три месяца уже прошло. За это время появились свои лидеры в освещении и решении проблем. Это механический участок 1.5, участок по окраске и упаковке соединительных деталей 3.2. Например, на участке 1.5 рабочими было озвучено 59 проблем, 41 из которых решили, а остальные находятся в работе.

Но на некоторых участках не все гладко. Иногда мастера не вполне оперативно реагируют на сигналы, обозначенные на досках. Как правило, это происходит потому, что не хватает опыта, а спросить, каким образом правильно применять этот инструмент, стесняются. В результате люди все меньше и меньше обращаются к доскам. Поэтому хочу еще раз напомнить работникам о том, что есть такой инструмент и не надо о нем забывать. Сейчас разработан регламент работы с «досками решения проблем», в том числе и электронной базой данных. Теперь все нерешенные, долго решаемые проблемы или те, что носят системный характер, будут выноситься на высший уровень. Например, вопросы, решение которых просрочено на семь дней, выносятся на совещания к директору по производству. Если на 14 дней, то уже на обсуждение к управляющему директору.

Фото 1. Старший мастер механического участка 1.5 ОАО «Трубодеталь» Михаил Козаков у доски решения проблем

– «Доски решения проблем» предназначены для решения каких-то текущих производственных ситуаций или их «полномочия» более широки?

– Они призваны вытащить наружу из коллектива те вопросы, которые в принципе волнуют рабочих. Это могут быть бытовые условия, производственные задачи, охрана труда, проблемы с технологией. То есть абсолютно все проблемы или дискомфортные условия, с которыми сталкивается работник в своей профессиональной деятельности. Как показывает опыт внедрения аналогичных досок на Выксунском металлургическом заводе, вначале возникают именно бытовые вопросы: что-то не так в душевых, комнатах приема пищи и т.д. И как только этот уровень задач решается, на передний план начинает выходить производственная тематика.

– Удалось ли переломить такой стереотип, что человек не рассказывает о проблеме, потому что боится каких-то репрессий, наказаний, лишения премии?

– Как я уже говорил, не на всех участках активно используются «доски решения проблем». Кое-где еще можно встретить такое мнение: «говори – не говори, все равно ничего не решается». И при этом почему-то выбор делается в сторону «не говори». То есть на досках ничего не пишут. Тут надо четко понять: если проблема никуда не выносится, то, значит, и реакции на нее не последует.

Всю поддержку по поиску причин, правильности решения наш отдел по внедрению производственной системы может оказать. На все вопросы мы отвечаем. У нас есть четкое понимание, как должен работать этот инструмент. И это понимание мы доносим до мастеров. Если возникают затруднения, пожалуйста, обращайтесь.

Если проблема никуда не выносится, то, значит, и реакции на нее не будет

Сотрудники нашего отдела часто разговаривают с работниками завода. И лично я не вижу причин для какой-то боязни озвучивать проблемы. У людей сегодня есть много различных путей обозначить какие-то актуальные вопросы и кроме доски…

Иногда встречаются ситуации, когда проблема появляется на доске, но сменные мастера не фиксируют ее в базе данных, то есть замалчивают. Если что-то подобное случилось на вашем производственном участке, то необходимо обратиться на нашу горячую линию. Сотрудники управления по развитию производственной системы зафиксируют сигнал. Проведут беседу с мастерами и ответят на все вопросы.

Есть также специальный электронный адрес, куда тоже можно направлять свои вопросы. Все это делается с одной целью – вытащить проблему «на белый свет». Без информации мы ничего не решим по простой причине – мы не будем знать, что решать… Соответственно, если сигнал есть, то мы будем знать, куда прикладывать усилия. И вывод здесь один: ЕСТЬ ПРОБЛЕМА – ПИШИ НА ДОСКУ.

– По твоему мнению причин для боязни нет. А сами работники насколько комфортно себя чувствуют, когда подходят к доске и начинают писать какую-то проблему? Есть информация об этом?

– Мой опыт общения с работниками показывает, что такой проблемы нет. Многие уже понимают, для чего нужна доска, что и как туда нужно писать. Возникают иногда какие-то трудности с теми же формулировками, но мы разъясняем, как следует доносить информацию. Если видим какую-то проблему, работаем со старшими мастерами, чтобы правильно описать путь ее решения. Все это заносим в электронную базу данных, там же определяем характер поставленного вопроса и т. д.

– У нас на заводе существует еще ряд механизмов, направленных на решение производственных вопросов. Например, рабочие советы как раз и созданы для озвучивания каких-то проблем и решения различных производственных ситуаций. Не возникает накладок из-за этого?

– Могу привести такой пример: по ряду сигналов, обозначенных на «досках решения проблем», есть поручения в электронной базе данных у нескольких старших мастеров с формулировкой: «вынести этот вопрос на заседание рабочих советов».

– То есть получается некое взаимодополнение, конкуренции нет?

– Да, есть взаимодополнение. Конкуренции и не может здесь быть, потому что цель одна: улучшение производственных условий, повышение ощущения комфортности на рабочих местах, лояльности коллектива. Важно убедить людей, что их слышат, их проблемы принимаются во внимание и решаются. И доски существуют не для того, чтобы кого-то наказать или добавить работы. Это в первую очередь необходимо самим заводчанам, чтобы сделать условия своего труда более комфортными.

«Доска решения проблем»: видишь проблему – пиши!

«Работники всех уровней составляют основу предприятия, поэтому их полное вовлечение в решение задач дает возможность с выгодой использовать их способности».

Благодарим Пресс-службу АО «ОДК» за предоставление данного материала.

Автор: Ангелина Нагайцева, специалист по развитию производственной системы АО «НФМЗ».

Эффективным инструментом вовлечения сотрудников подразделений АО «НФМЗ» в процессы непрерывных улучшений является «Доска решения проблем».

Все самое интересное и уникальное мы публикуем в альманахе «Управление производством» . 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

«Доска решения проблем» — инструмент бережливого производства, направленный на доведение информации от работников до руководителей подразделений в целях непрерывного совершенствования производственной системы. Этот инструмент позволяет определить и максимально быстро, с минимальными финансовыми затратами запустить процесс решения проблемы.

На предприятии действует инструкция по использованию «Доски решения проблем», которая определяет область применения, общие положения и порядок использования инструкции. В соответствии с принятой инструкцией проводится регулярный мониторинг проблем, занесенных на доску.

«Доски решения проблем» появились с июля 2019 года и успели доказать свою актуальность. Большинство записей касаются производственных и бытовых вопросов: обеспечение дополнительным инструментом и оснасткой, закупка инвентаря для поддержания порядка на рабочих местах, приобретение стеллажей для хранения ДСЕ, улучшение цехового освещения, обновление оборудования в душевой и другие актуальные вопросы.

На сегодняшний день этот инструмент функционирует в цехах № 1 и № 4. Каждый сотрудник может заявить о возникшей проблеме на доске и получить от руководства обратную связь. Принцип действия простой: пришел в цех, заметил недочет в работе, требующий устранения, взял маркер и написал на доске. Таким образом о проблеме узнают и коллеги, и руководство.

По словам начальника механообрабатывающего участка Андрея Деева, доски визуализации являются дополнительным способом коммуникации между руководством и работниками цеха. Это действенный инструмент: на доске видно все. «Доски решения проблем» работники воспринимают положительно и активно пользуются. Это видно по наполняемости: информация постоянно обновляется.

Алексей Горячев, исполняющий обязанности начальника участка станков с программным управлением, рассказал, что на доске поднимались вопросы улучшения условий труда, повышения срока эксплуатации и качества ремонта оборудования, а также уровня безопасности на производстве. Какие-то вопросы решаются быстрее, какие-то медленнее.

«Хотелось бы отметить, что “Доски решения проблем” доступны для каждого работника, и на них могут фиксироваться абсолютно все проблемы, с которыми сталкивается сотрудник нашего предприятия в своей профессиональной деятельности», — продолжает Алексей Горячев.

«Доски решения проблем» называют удобным способом получения обратной связи от руководства. В дальнейшем количество досок планируется увеличить, охватив также другие подразделения. Схема использования данного инструмента останется прежней.

В ЭСПЦ Уральской Стали внедряют виртуальную доску проблем и предложений

Для подачи разработок на Фабрику идей (ФИ) и формулирования вопросов для Доски решения проблем (ДРП) предлагается использовать виртуальное пространство. В рамках второй волны реализации корпоративного проекта Бизнес- Система Металлоинвест 9 сентября в электросталеплавильном цехе Уральской Стали открылся очередной штаб.

Мы встретились со старшим навигатором Александром Ворониным с просьбой рассказать о проделанной за месяц работе. Успехом Александр Николаевич считает тот факт, что за месяц им удалось привлечь к процессу непрерывных улучшений производственного процесса 14 новых авторов. Всего же с 9 сентября более 30 сотрудников ЭСПЦ подали свои рацпредложения, которые находятся на рассмотрении. Большая часть навигаторов электросталеплавильного цеха, как и Александр Воронин, уже имеют опыт «штабной» работы на первой волне Бизнес-Системы. Это обстоятельство очень помогает в общении со сталеплавильщиками.

— Я возглавлял штаб первой волны Бизнес-Системы на коксохимическом производстве, — говорит Воронин. — Сколько там было набито шишек — не счесть. Поэтому перед началом работы на ЭСПЦ мы собрались с ребятами, и каждый по своему направлению прописал алгоритм дальнейших действий, учитывая наработанный опыт. Это сразу дало видимый результат — рассказывать об инструментах Бизнес-Системы новичкам стало намного проще.

В ЭСПЦ установлены пять Досок решения проблем. В самом ближайшем будущем появится и шестая, электронная, сейчас проходит обкатку разработанный местными специалистами чат-бот «USBSBOT» для мессенджера Viber, который по замыслу разработчиков упростит и ускорит взаимодействие персонала в рамках Фабрики идей. Он же подойдет и для работы с Досками решения проблем.

Доска решения проблем — инструмент вовлечения сотрудников в процессы постоянных улучшений условий труда, состояния рабочих мест, качества обслуживания и ремонта оборудования и повышение уровня безопасности производства.

Фабрика идей — программа, направленная на организацию и поддержание процесса постоянного генерирования идей по снижению потерь и повышения эффективности бизнес-процессов Общества, основанного на высокой вовлечённости работников, создании соответствующей мотивации, применении концепции «бережливого производства».

Алгоритм при работе в нём будет достаточно прост: сотрудник, установивший на телефон Viber, получит доступ к аккаунту чат-бота «USBSBOT», если отсканирует QR-код. После этого останется выбрать между двумя опциями: «Подать идею в ФИ» или «Подать проблему на ДРП». Указав табельный номер и номер мобильного телефона, работник переходит к описанию идеи. Здесь же необходимо будет указать цех и участок, к которому она относится.

На обратную связь с подавшим предложение работником координатор БС выйдет не позже, чем через пять рабочих дней. Для себя же навигаторы до конца года наметили планку в 50 миллионов рублей — столько должен составить экономический эффект от внедрения инициатив, поданных «штабистами». По словам Воронина, они будут рассматривать и те предложения, которые были озвучены на производстве несколько лет назад, но почему-то не получили развития. Такая «архивная» идея навигаторами ранее была внедрена на коксохиме. И хотя для этого пришлось провести целую исследовательскую работу, дело того стоило, отмечает Александр Воронин.