Буровой став что это такое

Конструкция буровых станков

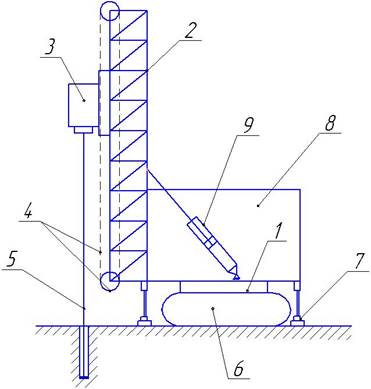

Конструктивная схема бурового станка

Любой буровой станок независимо от его типа состоит из следующих частей:

(поз. 10-13 не показаны на схеме)

Рама является базой, на которой монтируются основные части станка.

Мачта представляет собой сварную металлическую конструкцию и является направляющей для бурового става в процессе бурения. Изменением угла наклона мачты изменяется угол наклона скважины.

На мачте в основном монтируются следующие механизмы:

· сепаратор со штангами;

· механизм свинчивания и развинчивания штанг;

· вспомогательные пульты управления и др.

Вращатель осуществляет вращение бурового станка.

Механизм подачи создает необходимое напорное усилие бурового инструмента на забой и перемещает его в процессе бурения скважины. Кроме этого этот механиз служит для извлечения бурового става из скважины после окончания бурения. Иногда для этих целей предусматривается специальный механизм (лебедка подъема бурового става).

Буровой став представляет собой соединенные друг с другом буровые штанги с инструментом на конце.

Механизм передвижения служит для перемещения станка по уступу.

Домкраты горизонтирования предназначены для выравнивания бурового станка на месте бурения скважины.

Кузов предназначен для защиты от воздействия атмосферных осадков, пыли, жары и холода обслуживающего персонала, механического и силового оборудования бурового станка. Кузов состоит из 2 х частей:

В машинном отделении размещается механическое и силовое оборудование, а в кабине пульт управления бурением.

Домкрат наклона мачты служит для изменения угла наклона буримой скважины и установки мачты в транспортное положение (горизонтальное).

Домкраты горизонтирования и наклона мачты выполняют обычно в виде гидроцилиндров.

Кассета (сепаратор) служит для подачи очередной штанги на ось скважины при наращивании бурового става или для размещения штанг, извлеченных из скважины, в процессе разборки става.

Механизм свинчивания и развинчивания буровых штанг предназначен для механизации наращивания бурового става при бурении и механизации разборки его при извлечении из скважины.

Устройство для очистки забоя скважины от продуктов разрушения включает приспособления для подачи рабочих агентов (воздуха, воздушно-водяной смеси, воды) в буровой став и устройства для пылеподавления (при бурении с продувкой скважины сжатым воздухом).

Механическое и силовое оборудование предназначено для привода различных механизмов станка. Привод механизмов станка бывает пневматическим, электрическим и гидравлическим.

Новый буровой став Coprod фирмы Atlas Copco

Инженерами шведской фирмы Atlas Copco создан буровой став Coprod, который по своей эффективности может сравниться только с появлением более 20 лет назад на предприятиях горной и строительной промышленности станков этой же фирмы с гидравлическим перфоратором. Использование гидравлических перфораторов позволило удвоить производительность буровых станков по сравнению со станками с пневматическими перфораторами. Такой же эффект получат пользователи от применения бурового става Coprod.

Известно, что наибольшую скорость бурения обеспечивает гидравлический перфоратор, обладающий высокой ударной мощностью. Однако, использование его с буровым ставом обычной конструкции (с резьбовым соединением) приводит со временем к разрушению буровых штанг под действием мощных ударов. При этом перед эксплуатационниками всегда существует проблема долговечности бурового става, зависящая обратным образом от скорости бурения.

Конструкция става Coprod позволяет обеспечить раздельную передачу энергии удара и вращение от ударника по буровому ставу.

Буровой став Coprod также включает буровые штанги для передачи энергии удара. Существенная разница заключается в том, что штанги бурового става Coprod не имеют резьбы, и они удерживаются вместе с помощью внешних буровых труб, воспринимающих вращательное движение от ударника. Буровые трубы соединяются между собой с помощью конической резьбы. Ударные штанги находятся одна над другой. Энергия удара передается прямо буровому долоту через буровую штангу, а буровые трубы обеспечивают прямолинейность скважины. Буровой став Coprod имеет меньшие потери энергии удара при высокой скорости бурения, чем обычные штанги и трубы.

Система Coprod позволяет более полно использовать высокую ударную мощность гидроперфоратора в сочетании с долговечностью бурового става, что дает возможность бурить скважины большего диаметра (до 165 мм) с высокой точностью бурения, что особенно важно при обуривании высоких уступов. Буровая штанга удерживается в заданном положении внутри трубы, благодаря сменным полимерным втулкам, расположенным на концах каждой секции става, и бронзовой втулке — в ее средней части. Буровые трубы става Coprod обладают достаточной жесткостью при бурении глубоких прямых скважин. Они выбираются в соответствии с размерами скважины так, чтобы обеспечивалась высокая скорость потока воздуха для продувки скважины от буровой мелочи.

Установка буровой штанги внутри буровой трубы на определенном уровне производится с помощью запирающего зажима. Сборка и разборка става Coprod не отличается от обычного става с погружным ударником.

Буровые долота става Coprod могут иметь сферические или баллистические штыри в зависимости от крепости буримых пород. Буровое долото имеет размеры в соответствии с ограничительным кольцом, которое дает возможность быстрой смены долота.

Став Coprod выпускается трех типоразмеров: с диаметром трубы 89, 102 и 127 мм.

Со ставом Coprod можно использовать более мощные ударники, чем с любым другим ставом, получая высокий экономический эффект, благодаря оптимизации показателей по трем основным факторам: скорости бурения, прямолинейности скважины и долговечности става.

Буровой став Coprod позволяет увеличивать производительность бурения с одновременным сокращением расходов. Точность расположения скважин ведет к улучшению дробления пород и снижению выхода негабарита, уменьшению стоимости ВВ и упрощению механического дробления.

БУРОВОЙ СТАВ Российский патент 1995 года по МПК E21B17/00

Описание патента на изобретение RU2042779C1

Изобретение относится к горной промышленности, конкретно к буровому ставу, используемому для бурения взрывных скважин станками шарошечного бурения, например станками СБШ-250, 2СБШ-200 и другими.

В настоящее время для изготовления штанг для буровых ставов используют стали марок 20Х, 40Х и в редких случаях сталь 50Г2, ГОСТ 4543-71.

Штанги не термообрабатываются и эксплуатируются в состоянии поставки после нарезания резьбы и оснащения их муфтами и ниппелями. Одним из способов повышения стойкости штанг в буровых ставах является выбор рациональных типов сталей и их термообработка.

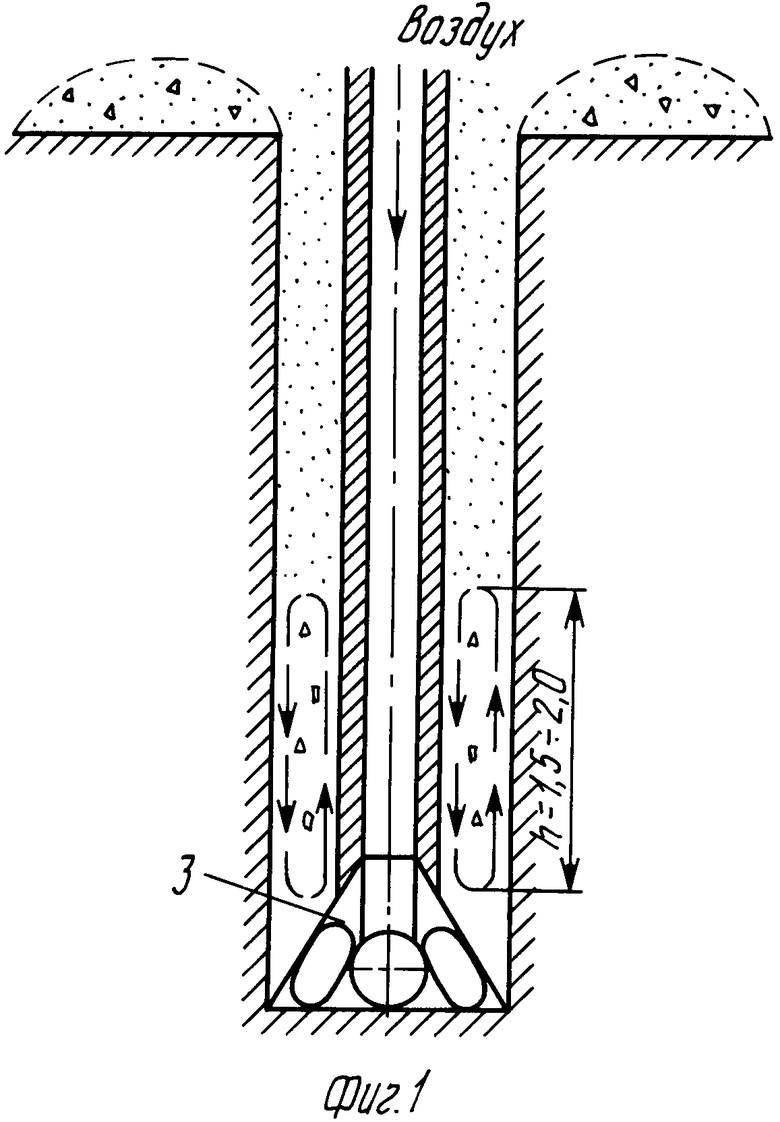

Анализ износа буровых штанг в буровых ставах при бурении горных пород станками СБШ-250 и другими показывает, что наибольший износ происходит на высоте 1,5-2,0 м от груди забоя скважины в зоне активного шламоудаления. Крупные фракции бурового шлама, поднимаясь на высоту 1,5-2,0 м по стенке скважины и штанги бурового става, начинают опускаться по корпусу штанг и дифилируют до тех пор, пока не раздробятся на более мелкие фракции, которые выносятся из скважины. Причиной дифилирования крупных частиц бурового шлама является нехватка энергии сжатого воздуха для их выноса.

Известен буровой став, штанги которого включают присоединительные резьбы и элементы для передачи крутящего момента [1]

Однако штанги этого бурового става не обладают равнопрочностью, так как имеют различное поперечное сечение по длине. Поскольку по штангам бурового става передается ударная нагрузка и осевое усилие, то в площади наименьшего поперечного сечения возникают максимальные напряжения, которые приводят к разрушению буровых штанг.

Наиболее близким к предлагаемому является буровой став, включающий штанги, связанные между собой термообработанными соединительными элементами, термообработанную штангу, связанную с породоразрушающим инструментом, и термообработанную штангу, расположенную в верхней части бурового става [2]

Однако и этот буровой став вместе со своими штангами не обладает повышенной стойкостью и на его изготовление требуется большой расход легированных сталей и не обеспечивается срок службы такого бурового става.

Целью изобретения является повышение стойкости бурового става, сокращение расхода легированных сталей на изготовление буровых штанг и продление срока службы бурового става.

Цель достигается тем, что буровой став, включающий штанги, связанные между собой термообработанными соединительными элементами, термообработанную штангу, связанную с породоразрушающим инструментом, и термообработанную штангу, расположенную в верхней части бурового става, термообработка тела штанги, связанной с породоразрушающим инструментом, выполнена на длине 1,5-2,0 м со стороны последнего; термообработка тела штанги, расположенной на верхней части става, выполнена на длине 1,5-2,0 м; в качестве материала для изготовления соединительных элементов используют заготовки из стали марки 30ХГСА.

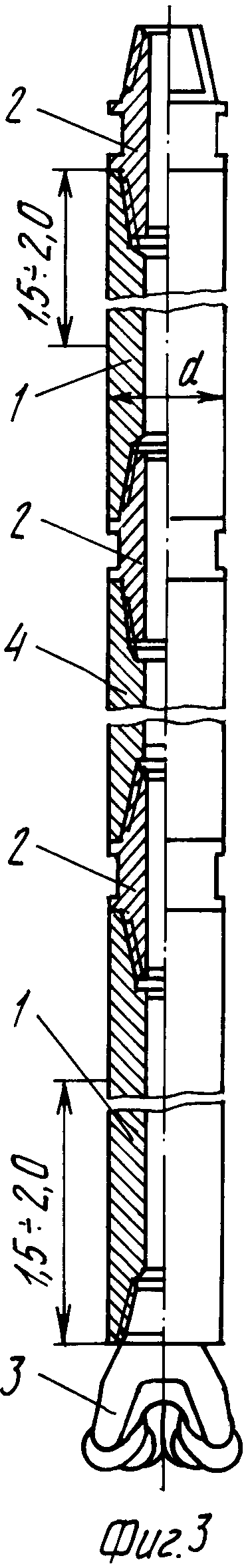

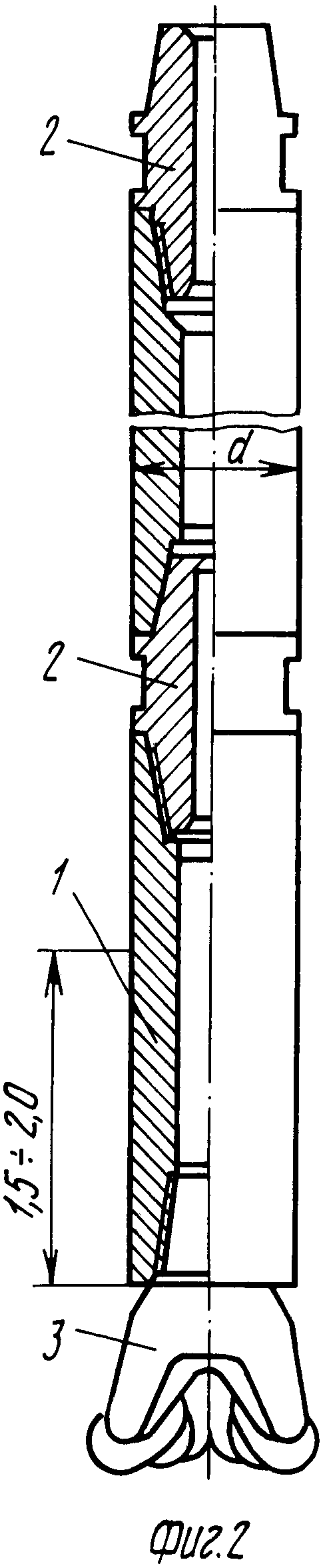

На фиг. 1 изображена схема износа буровой штанги, связанной с породоразрушающим инструментом; на фиг. 2 буровой став, нижняя штанга которого связана с породоразрушающим инструментом и термообработана на длине 1,5-2,0 м со стороны последнего; на фиг. 3 буровой став, у которого штанга, расположенная на верхней части става, термообработана на длине 1,5-2,0 м.

Буровой став включает штанги 1, связанные между собой термообработанными соединительными элементами 2, термообработанную штангу 1, связанную с породоразрушающим инструментом 3, и термообработанную штангу 1, расположенную в верхней части бурового става, и штангу 4, которая может быть выполнена из любых типов стали, причем тело штанги 1, связанной с породоразрушающим инструментом 3, термообработано на длине 1,5-2,0 м со стороны последнего, а штанга 1, расположенная на верхней части бурового става, также термообработана на длине 1,5-2,0 м, причем в качестве материала для изготовления соединительных элементов 2 используют заготовки из стали марки 30ХГСА.

Таким образом термообработка тела штанги 1, связанной с породоразрушающим инструментом 3, на длине 1,5-2,0 м со стороны последнего, т.е. на длине, где происходит ее интенсивный износ, так как этот участок является зоной активного шламоудаления, позволяет повысить ее стойкость и сократить расход легированных сталей.

Термообработка тела штанги, расположенной на верхней части бурового става на длине 1,5-2,0 м, позволяет продлить срок службы штанг, так как в случае износа штанги, примыкающей к породоразрушающему инструменту, ее можно заменить штангой, расположенной на верхней части бурового става.

Похожие патенты RU2042779C1

Иллюстрации к изобретению RU 2 042 779 C1

Реферат патента 1995 года БУРОВОЙ СТАВ

Использование: в горной промышленности для бурения взрывных скважин станками шарошечного бурения. Буровая штанга включает термообработанное тело штанги, породоразрушающий инструмент и термообработанные ниппельные резьбовые соединительные элементы. Термообработанное тело штанги выполнено по крайней мере со стороны породоразрушающего инструмента на длине 1,5 2,0 м, т. е. на участке, где происходит ее интенсивный износ, так как этот участок является зоной активного шламоудаления. В качестве материала для соединительных элементов используют сталь ЗОХГСА. Термообработанное тело штанги может быть выполнено и со стороны элементов бурового стана на длине 1,5 2,0 м. 2 з.п. ф-лы, 3 ил.

Формула изобретения RU 2 042 779 C1

Буровой став

Полезная модель относится к буровой технике, а именно к полым проходным шнекам для устройства буроинъекционных свай. Буровой став выполнен в виде колонны, состоящей из набора последовательно соединенных между собой полых герметичных шнеков, при этом первый головной шнек снабжен буровым наконечником и сдвижным золотником с окном для закачки бетона в скважину. Между первым головным шнеком и последним установлен полый утолщенный герметичный шнек, имеющий диаметр не менее чем на 20% больше по сравнению с первым головным шнеком и последующими шнеками колонны, при этом длина и диаметр утолщенного шнека зависит от грунтовых условий и определяется расчетным путем.

Полезная модель относится к буровой технике, а именно к полым проходным шнекам для устройства буроинъекционных свай.

Известен буровой став(1), выполненный в виде колонны, состоящей из соединенных между собой полых герметичных шнеков, при этом головной шнек снабжен буровым наконечником и сдвижным золотником с окном для закачки бетона в скважину. С помощью данного устройства можно создать избыточное давление (не превышающее 0,1-0,2 МПА), при закачке бетона в скважину с целью уплотнения грунта в скважине. При бурении скважины происходит вынос грунта на поверхность земли, что приводит к ослаблению массива грунта в месте бурения, оплывания грунта в пробуренную полость скважины, релаксация природного напряженного состояния в массиве грунта и аварийным осадкам укрепляемых фундаментов и соседних зданий. Данная конструкция бурового става позволяет создать избыточное давление в массиве грунта, не превышающее сопротивление грунтовой пробки, образующейся выше сдвижного золотника. Поскольку грунт в грунтовой пробке имеет разрушенную структуру, то он не способен оказывать сопротивление выдавливанию выше 0,1-0,2 МПА, что недостаточно для восстановления первоначального напряженно-деформированного состояния в массиве грунта, существующего в нем до бурения скважины обычной глубины 15-20 метров, при котором первоначальное давление составляет 0,3-0,5 МПА. Тогда для восстановления первоначального давления в массиве и компенсации релаксации напряжений необходимо создать давление нагнетаемого бетона не менее 0,3-0,5 МПА.

Техническая задача полезной модели заключается в создании конструкции бурового става способного создавать давление нагнетаемого бетона достаточное для восстановления первоначального давления в массиве грунта и компенсации релаксации природных напряжений.

Сущность полезной модели заключается в следующем.

В буровом ставе, выполненном в виде колонны, состоящей из набора последовательно соединенных между собой полых герметичных шнеков, при этом первый головной шнек снабжен буровым наконечником и сдвижным золотником с окном для закачки бетона в скважину, согласно полезной модели, между первым головным шнеком и последующими шнеками установлен полый утолщенный герметичный шнек, имеющий диаметр не менее чем на 20% больше по сравнению с первым головным шнеком и последующими шнеками колонны, при этом длина и диаметр утолщенного шнека зависит от грунтовых условий и определяется расчетным путем.

Благодаря такой конструкции бурового става при бурении скважины до заданной глубины и закачки бетона в скважину происходит формирование уплотненной грунтовой пробки между утолщенным шнеком и последующими шнеками. Это происходит за счет разности скоростей поступления грунта в суженной и обычной частях промежутков между стенкой скважины и колонной бурового става.

Полезная модель поясняется чертежом.

Буровой став состоит из набора последовательно соединенных между собой полых герметичных шнеков: первого головного шнека (1), снабженного буровым наконечником и сдвижным золотником с окном для закачки бетона (на чертеже не обозначено), утолщенного полого герметичного шнека (2) и последующих шнеков (3).

Бурение скважин с помощью предложенного бурового става производят до заданной глубины с вращением по часовой стрелке. Затем производят обратное вращение бурового става с одновременным его подъемом на высоту одной секции шнека. При этом происходит открытие окна сдвижного золотника в первом головном шнеке (1) для закачки бетона в скважину. Одновременно происходит формирование уплотненной грунтовой пробки между шнеками (2) и (3). Формирование грунтовой пробки происходит за счет разности скоростей поступления грунта в суженной полости (4) и обычной полости (5). Полости (4) и (5), образованы между стенкой скважины и буровым ставом. Уплотнение грунта в грунтовой пробке позволяет увеличить давление опрессовки в бетоне для восстановления первоначального напряженного состояния массива грунта, существующем до бурения скважины и компенсации релаксации напряжений. Избыточное давление может быть повышено в данном случае до 0,5 МПА. Закачку бетона производят без вращения бурового става с одновременным его подъемом.

Каталог «Современная буровая техника» ЗАО НПЦ, прототип, (прилагается).

Буровой став, выполненный в виде колонны, состоящей из набора последовательно соединенных между собой полых герметичных шнеков, при этом первый головной шнек снабжен буровым наконечником и сдвижным золотником с окном для закачки бетона в скважину, отличающийся тем, что между первым головным шнеком и последним установлен полый утолщенный герметичный шнек, имеющий диаметр не менее чем на 20% больше по сравнению с первым головным шнеком и последующими шнеками колонны, при этом длина и диаметр утолщенного шнека зависит от грунтовых условий и определяется расчетным путем.

Буровой став

Использование: в горной промышленности для бурения взрывных скважин станками шарошечного бурения. Буровая штанга включает термообработанное тело штанги, породоразрушающий инструмент и термообработанные ниппельные резьбовые соединительные элементы. Термообработанное тело штанги выполнено по крайней мере со стороны породоразрушающего инструмента на длине 1,5 2,0 м, т. е. на участке, где происходит ее интенсивный износ, так как этот участок является зоной активного шламоудаления. В качестве материала для соединительных элементов используют сталь ЗОХГСА. Термообработанное тело штанги может быть выполнено и со стороны элементов бурового стана на длине 1,5 2,0 м. 2 з.п. ф-лы, 3 ил.

Изобретение относится к горной промышленности, конкретно к буровому ставу, используемому для бурения взрывных скважин станками шарошечного бурения, например станками СБШ-250, 2СБШ-200 и другими.

В настоящее время для изготовления штанг для буровых ставов используют стали марок 20Х, 40Х и в редких случаях сталь 50Г2, ГОСТ 4543-71.

Штанги не термообрабатываются и эксплуатируются в состоянии поставки после нарезания резьбы и оснащения их муфтами и ниппелями. Одним из способов повышения стойкости штанг в буровых ставах является выбор рациональных типов сталей и их термообработка.

Анализ износа буровых штанг в буровых ставах при бурении горных пород станками СБШ-250 и другими показывает, что наибольший износ происходит на высоте 1,5-2,0 м от груди забоя скважины в зоне активного шламоудаления. Крупные фракции бурового шлама, поднимаясь на высоту 1,5-2,0 м по стенке скважины и штанги бурового става, начинают опускаться по корпусу штанг и дифилируют до тех пор, пока не раздробятся на более мелкие фракции, которые выносятся из скважины. Причиной дифилирования крупных частиц бурового шлама является нехватка энергии сжатого воздуха для их выноса.

Известен буровой став, штанги которого включают присоединительные резьбы и элементы для передачи крутящего момента [1] Однако штанги этого бурового става не обладают равнопрочностью, так как имеют различное поперечное сечение по длине. Поскольку по штангам бурового става передается ударная нагрузка и осевое усилие, то в площади наименьшего поперечного сечения возникают максимальные напряжения, которые приводят к разрушению буровых штанг.

Наиболее близким к предлагаемому является буровой став, включающий штанги, связанные между собой термообработанными соединительными элементами, термообработанную штангу, связанную с породоразрушающим инструментом, и термообработанную штангу, расположенную в верхней части бурового става [2] Однако и этот буровой став вместе со своими штангами не обладает повышенной стойкостью и на его изготовление требуется большой расход легированных сталей и не обеспечивается срок службы такого бурового става.

Целью изобретения является повышение стойкости бурового става, сокращение расхода легированных сталей на изготовление буровых штанг и продление срока службы бурового става.

Цель достигается тем, что буровой став, включающий штанги, связанные между собой термообработанными соединительными элементами, термообработанную штангу, связанную с породоразрушающим инструментом, и термообработанную штангу, расположенную в верхней части бурового става, термообработка тела штанги, связанной с породоразрушающим инструментом, выполнена на длине 1,5-2,0 м со стороны последнего; термообработка тела штанги, расположенной на верхней части става, выполнена на длине 1,5-2,0 м; в качестве материала для изготовления соединительных элементов используют заготовки из стали марки 30ХГСА.

На фиг. 1 изображена схема износа буровой штанги, связанной с породоразрушающим инструментом; на фиг. 2 буровой став, нижняя штанга которого связана с породоразрушающим инструментом и термообработана на длине 1,5-2,0 м со стороны последнего; на фиг. 3 буровой став, у которого штанга, расположенная на верхней части става, термообработана на длине 1,5-2,0 м.

Буровой став включает штанги 1, связанные между собой термообработанными соединительными элементами 2, термообработанную штангу 1, связанную с породоразрушающим инструментом 3, и термообработанную штангу 1, расположенную в верхней части бурового става, и штангу 4, которая может быть выполнена из любых типов стали, причем тело штанги 1, связанной с породоразрушающим инструментом 3, термообработано на длине 1,5-2,0 м со стороны последнего, а штанга 1, расположенная на верхней части бурового става, также термообработана на длине 1,5-2,0 м, причем в качестве материала для изготовления соединительных элементов 2 используют заготовки из стали марки 30ХГСА.

Таким образом термообработка тела штанги 1, связанной с породоразрушающим инструментом 3, на длине 1,5-2,0 м со стороны последнего, т.е. на длине, где происходит ее интенсивный износ, так как этот участок является зоной активного шламоудаления, позволяет повысить ее стойкость и сократить расход легированных сталей.

Термообработка тела штанги, расположенной на верхней части бурового става на длине 1,5-2,0 м, позволяет продлить срок службы штанг, так как в случае износа штанги, примыкающей к породоразрушающему инструменту, ее можно заменить штангой, расположенной на верхней части бурового става.

2. Став по п.1, отличающийся тем, что термообработка тела штанги, расположенной на верхней части става, выполнена на длине 1,5 2,0 м.

3. Став по пп 1 и 2 отличающийся тем, что в качестве материала для изготовления соединительных элементов используют заготовки из стали марки ЗОХГСА.