В результате чего при обработке отверстия может возникнуть дефект бочкообразность

Проблемы и решения при обработке цилиндров

Погрешности в геометрии отверстий

Предпосылкой наилучшего возможного уплотнения поршневых колец является безукоризненная геометрия отверстия. Некруглости и перекосы отверстий цилиндров приводят к увеличенному проникновению масла в цилиндр, повышенному прорыву газов, проблемам с температурой и мощностью, преждевременному износу и, не в последнюю очередь, к повреждениям поршня.

Причины геометрических погрешностей

Некруглости и перекосы отверстий цилиндров могут быть от следующих причин:

• Температурные перекосы конструктивного характера, получающиеся от различного теплового расширения при работе двигателя.

• Температурные перекосы, получающиеся при работе от плохого теплоотвода из-за ошибок в циркуляции охлаждающего средства или у двигателей с воздушным охлаждением из-за загрязнённых, замасленных рёбер охлаждения и/или от вентиляционных проблем. Появляющийся в цилиндре местный перегрев рабочих поверхностей цилиндров приводит к увеличенному тепловому растяжению в данной зоне и, тем самым, к искажениям формы

• Температурные перекосы, получающиеся от плохих смазки и охлаждения во время обработки цилиндра.

• Некруглости от слишком высоких давлений обработки или от применения неправильных инструментов при хонинговании.

• Перекосы напряжения цилиндров из-за погрешностей формы и затяжки болтов, не соответствующей предписаниям.

Геометрические погрешности из-за неправильной обработки цилиндра

могут возникнуть из-за деформаций или перекосов (перегрев), при сверлении или хонинговании (слишком высокое давление прижима хонинговальных брусков). Часто для достижения хорошей производительности снятия давление резания на хонинговальном инструменте увеличивают сверх нормального. Это частый случай, если хонинговальные бруски затупляются. В зависимости от конструкции и толщины стенки цилиндра материал уступает давлению нажатия хонинговальных брусков. Существо дела представлено на изображениях от 1 до 3. На изображении 2 можно увидеть, что стенка цилиндра в области водяных каналов поддаётся из-за высокого давления хонинговального инструмента. После обработки стенка цилиндра отскакивает вновь в исходное положение. При этом отверстие принимает овальную форму (изобр. 3).

1. Перед обработкой: отверстие ещё в значительной степени круглое

2. деформация из-за слишком высокого давления обработки

3. После обработки: отверстие овальное

Для достижения точной геометрии отверстия необходимы многолезвийные хонинговальные головки с минимум 5-ю расположенными по периметру хонинговальными брусками. Применение хонинговального инструмента с меньшим числом брусков или хонингование без жёсткого крепления хонинговальных брусков (напр., при подпружиненных хонинговальных инструментах для полупрофессионального применения) может вызвать некруглости.

может возникнуть, если работа производится с большим перебегом хонинговального бруска или со слишком длинными хонинговальными брусками. Выход из затруднения: уменьшить перебег бруска, соотв., применять короткие хонинговальные бруски.

может возникнуть, если хонингуют очень короткими хонинговальными брусками, соотв., если должна быть устранена воронкообразная форма задержкой хонинговального инструмента в узком месте. Тем самым не только удаляется материал в узком месте, но также и в другом нежелательном месте отверстия. Если это вообще необходимо,подобные исправления должны производиться только задержкой в узком месте при одновременном исполнении нацеленных кратких подач. Необходимы опыт и хорошее станочное оснащение, чтобы подобные действия привели к успешному результату

наступает, если при хонинговании работают со слишком короткими хонинговальными брусками или со слишком малым перебегом хонинговального бруска. Выход из затруднения: увеличить перебег хонинговального бруска, соотв., применять более длинные хонинговальные бруски.

является следствием неправильного положения подачи. Перебег бруска на стороне большего диаметра слишком велик. Выход из затруднения: скорректировать положение подачи, соотв., применять более короткие хонинговальные бруски, если перебег хонинговального бруска из-за недостатка места для выхода инструмента (напр в зоне постели главных коренных подшипников) недостаточен.

Проблемы при обработке глухих отверстий

Многие блоки цилиндров располагают отверстиями цилиндров, которые имеют в нижней мёртвой точке более или менее четырёхугольный проём для прохода шатуна. Поэтому сточки зрения обработки можно говорить о глухих отверстиях. Необходимый при хонинговании для получения цилиндрических отверстий перебег хонинговального бруска размером в ровно 1/3 длины хонинговального бруска здесь не может быть выдержан. Из-за слишком малого перебега у нижней мёртвой точки снятие материала хонинговальными брусками слишком мало, что выражается, как уже описано в главе «3.7.2. Геометрические погрешности из-за неправильной обработки цилиндра», в конусо- или бочкообразном отверстии цилиндра.

Поскольку перебег бруска не может быть увеличен, а длина хонинговального камня не может бесконечно укорачиваться, предприятие по ремонту двигателей должно противодействовать данному обстоятельству через иные подходящие решения.

Некоторые решения напрашиваются:

1. Исполнение нацеленных кратких подач на нижнем конце цилиндра. Время обработки на нижнем конце цилиндра удлиняется из-за кратких подач (изобр. 2).

2. Задержка хонинговального инструмента на нижнем конце цилиндра при сохранении вращательной скорости (изобр. 3).

3. Увеличение времени задержки на нижнем конце цилиндра. Это означает, что скорость подачи в зоне нижней мёртвой точки уменьшается, что выражается в более долгом пребывании хонинговальных брусков в нижней части цилиндра и в большем снятии материала. Угол хонингования становится из-за уменьшения скорости подачи на нижнем конце цилиндра несколько более плоским (изобр. 4).

4. Увеличение ширины хонинговальных брусков у нижней мёртвой точки. Тем самым становится возможным, благодаря нацеленному износу хонинговальных брусков, также повлиять на производительность снятия. Ширина хонинговального бруска с удваивается в нижней зоне на длине примерно 20 мм. При хонинговании хонинговальный брусок становится из-за расширения его на нижнем конце меньше и, тем самым, не параллельно, а несколько конически изношенным. Тем самым повышается давление нажатия хонинговальных брусков в зоне расширения, что ведёт к увеличению производительности снятия в данной зоне.

В результате чего при обработке отверстия может возникнуть дефект бочкообразность

Повышение точности токарных операций на сегодняшний день является одной из основных задач машиностроения. Однако решение данной задачи при применении дорогостоящего станочного оборудования, оснащённого системами с ЧПУ, для обработки единичных или мелкими партиями нежестких заготовок, длина которых во много раз превышает диаметр, вызывает ряд проблем. Одним из частных случаев является изменение формы профиля продольного сечения заготовок при токарной обработке, связанное с образованием бочкообразного отклонения от заданного размера (погрешности) вследствие изгибающего действия силы резания. Поскольку практически во многих областях промышленности применяется большое количество рассматриваемых деталей, то решение задачи выявления эффективных путей повышения точности при их токарной обработке является актуальным.

Теоретическую основу для решения проблемы точности обработки нежёстких деталей в излагаемой постановке задачи положили Б.С. Балакшин и В.Г. Подпоркин, которые включили в исследование факторы, влияющие на деформации поверхности, и описали их воздействие математическими моделями в работах [1, 4]. В связи с возросшей актуальностью и производственной значимостью исследования продолжаются и в настоящее время. Так, А.Л. Плотников, Ю.Л. Чигиринский, А.А. Шмаров, Д.С. Клюйков предлагают [3] для решения задачи изменять параметры резания в процессе точения, влияя на величину силы резания Р, определяющую как эффективность технологического процесса, так и величину погрешности обработки. С.Л. Васильевых и В.Е. Саитов в работе [2] отмечают, что одной из главных проблем в методиках определения погрешностей обработки, включающих бочкообразную деформацию нежёстких валов, является излишнее упрощение математических моделей, и предлагают свои решения в данном направлении. Большинство учёных, рассматривая математические модели для определения погрешностей, связанных с жёсткостью обрабатываемой детали, учитывают влияние только радиальной составляющей силы резания (Ру), что справедливо для некоторых частных случаев, поскольку износ инструмента в процессе точения определяет и изменение углов резца, влияющих на величины двух других составляющих силы Р – осевой Рx и тангенциальной Рz.

На основании проведенного анализа работ выделены основные факторы, влияющие на величину бочкообразности при токарной обработке нежёстких заготовок цилиндрической формы. К ним относятся: сила резания P, определяемая подачей s, глубиной резания t, скоростью резания v; отношение диаметра детали D к длине обработанной поверхности L; материал обрабатываемой заготовки, представленный модулем упругости E.

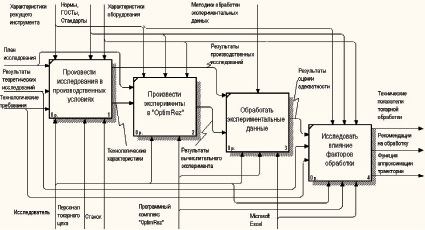

При исследовании по определению зависимостей значения бочкообразности от рассматриваемых факторов осуществлены четыре основных этапа. Представленная диаграмма на рис. 1 выполнена по методологии функционального проектирования SADT в виде диаграммы IDEF0. Она отражает основные этапы эксперимента в виде совокупности взаимосвязанных работ, на каждом из этапов выделена входная информация, которая подвергается обработке, управляющая и выходная информация, механизм реализации этапа.

Первым этапом проведены исследования в производственных условиях для выявления величины бочкообразности при токарной обработке нежёстких заготовок цилиндрической формы. На рассматриваемом этапе управляющими воздействиями являются нормы, ГОСТы и стандарты, а также характеристики режущего инструмента и используемого оборудования. С учетом данных проведённых ранее теоретических исследований в качестве обрабатываемых заготовок выбраны пять валов из стали 45, длиной 500 мм, диаметром 36,5 мм. Токарная обработка осуществлялась резцом PCLNR 2525 M12 со сменной пластиной CNMG 12412 NN LT 10 под углом в 45° за восемь проходов. Замеры диаметра деталей производились в контрольных точках, расположенных по всей длине обрабатываемой поверхности с шагом 0,1L.

Рис. 1. Этапы исследований

На втором этапе исследования проведён эксперимент в программном комплексе OptimRez [5]. Значения параметров резания, геометрии режущего инструмента, число проходов, габариты заготовки и другие параметры задавались такими же, что и на первом этапе исследований. В программе реализованы математические модели, полученные в результате теоретических исследований. В упрощенной форме зависимость рассматриваемой погрешности ∆ от координаты горизонтального перемещения режущего инструмента l представима следующим образом:

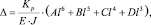

где A, B, C, D – коэффициенты, значения которых зависят от силы резания и длины обрабатываемой заготовки; J – момент инерции заготовки; Kp – поправочный коэффициент, учитывающий нежесткостные деформации.

Результатами вычислительного эксперимента, проведённого на втором этапе, являются рассчитанные значения погрешности диаметра заготовок, полученные в контрольных точках для восьми проходов.

На этапе обработки экспериментальных данных осуществлены статистические проверки на воспроизводимость результатов эксперимента, проведенного в производственных условиях, по критерию Кохрена и адекватность математической модели. Установлено, что дисперсия однородна, результаты эксперимента воспроизводимы. Отклонения экспериментальных данных от рассчитанных при помощи Optim Rez не превышают 5 %, что допустимо и доказывает адекватность математических моделей. Максимальная погрешность при каждом проходе инструмента по обрабатываемой поверхности наблюдалась в седьмой контрольной точке или на расстоянии 336 мм от закрепления в патроне. Эту погрешность принимаем за величину бочкообразности ∆max.

Последним этапом исследования проведена оценка влияния факторов обработки нежёстких деталей при помощи программных средств Optim Rez и Microsoft Excel.

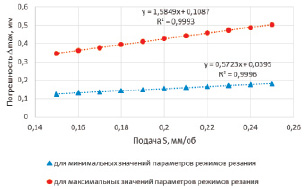

Исследования зависимости Р от параметров резания производились для интервалов значений, приведённых как рекомендованные для выбранного обрабатывающего инструмента фирмой-производителем: глубина резания изменялась от 1 до 3 мм с шагом в 0,2 мм, подача – 0,15 до 0,25 мм/об с шагом 0,1 мм/об и скорость резания – от 210 до 350 м/мин. На рис. 2 представлены полученные зависимости ∆max от подачи при минимальных и максимальных значениях глубины и скорости резания. Полученные зависимости линейны и возрастающие.

Анализ изменения ∆max от скорости резания показал, что при минимальных значениях подачи и глубины резания влияние скорости резания практически не существенно. Однако при максимальных значениях этих же параметров функция линейна и убывающая, так, например, при изменении скорости с 210 до 350 м/мин ∆max уменьшилась приблизительно на 0,05 мм. С точки зрения практики это можно объяснить инерционностью системы. Исследования влияния глубины, скорости резания, модуля упругости и других параметров проведены аналогично. Аппроксимация некоторых полученных зависимостей представлена в таблице.

Рис. 2. Зависимость ∆max от изменения подачи s

Результаты исследования влияния факторов х на ∆max

Опорный конспект по теме: «Возможные дефекты при выполнении токарных работ». Учебной дисциплины МДК 02.01 «Технология металлообработки на токарных станках» по программе профессионального обучения по профессии 19149 «Токарь».

Довести до обучающихся наиболее распостраненные дефекты при металлообработке с целью их предупреждения.

Просмотр содержимого документа

«Опорный конспект по теме: «Возможные дефекты при выполнении токарных работ». Учебной дисциплины МДК 02.01 «Технология металлообработки на токарных станках» по программе профессионального обучения по профессии 19149 «Токарь».»

Возможные дефекты при выполнении токарных работ.

Дефекты при обтачивании цилиндрических поверхностей. При обработке гладких и ступенчатых валов возможны следующие виды дефектов:

— отдельные участки поверхности детали остались необработанными. Причинами такого вида брака могут быть чрезмерная кривизна заготовки, недостаточный припуск на обработку детали, недостаточно точная выверка ее при установке на станке, неудовлетворительно выполненное центрование. Дефект этого вида обычно неустраним, поэтому перед началом работы следует тщательно проверить установку заготовки на станке (с помощью рейсмуса или индикатора), соответствие диаметральных размеров заготовки чертежу, качественно выполнять ее центрование;

— конусообразность обточенной детали. При работе на станке нормальной точности этот дефект обработки обычно является следствием несовпадения центров передней и задней бабок. Причиной несовпадения центров может быть случайное загрязнение посадочных конических отверстий шпинделей передней и задней бабок, куда вставляются центра, поэтому следует тщательно протирать эти поверхности и сами центра при установке. Дефект может возникнуть и вследствие смещения центра задней бабки в горизонтальной плоскости. Дефект может быть обнаружен измерением после предварительного обтачивания диаметра детали в нескольких сечениях по ее длине и устранен с помощью установочного винта, смещающего корпус задней бабки;

— овальность обточенной детали. Причиной возникновения этого дефекта обработки обычно является неудовлетворительное состояние подшипников шпинделя станка. Такой станок нуждается в ремонте;

— бочкообразность детали, т. е. увеличение диаметра от торца к середине, возникает при обтачивании недостаточно жестких деталей. Для устранения этого дефекта или применяют люнет, или заранее планируют чистовой проход с малой глубиной резания;

— недостаточная чистота обработанной поверхности. Причины этого вида дефекта различны: чрезмерно большие подачи, неправильно выбранная геометрия резца и др. Резко ухудшают чистоту поверхности вибрации, возникающие при обтачивании нежестких деталей.

Дефекты при обработке торцовых поверхностей, канавок и при отрезании деталей. При выполнении перечисленных операций возможны следующие виды дефектов:

— часть поверхности торца или уступа осталась необработанной. Причинами дефекта могут быть недостаточный припуск на обработку, неправильная установка детали по длине или погрешности при установке резца по длине или высоте. При подрезании торца сравнительно короткой заготовки большого диаметра причиной дефекта часто является неправильная установка заготовки в патроне. Так как этот вид дефекта обычно неисправим, следует при закреплении подобных заготовок в патроне осуществлять выверку их с помощью рейсмуса или индикатора;

— неправильное расположение обрабатываемых торцовых поверхностей по длине. Причины дефекта в

— недостаточная чистота обработанной торцовой поверхности. Причинами этого довольно распространенного дефекта могут быть неудачно выбранная геометрия резца, завышенная величина подачи при подрезании торца, недостаточная жесткость резца и возникшие по этой причине вибрации.

— при обтачивании торцовых поверхностей большого диаметра по мере приближения резца к центру уменьшается скорость резания, что приводит к образованию нароста на резце; чистота обработанной поверхности резко ухудшается. Всего этого можно избежать, если сохранить постоянство скорости резания при обтачивании всей торцовой поверхности. По мере приближения резца к центру обрабатываемой поверхности необходимо увеличивать число оборотов шпинделя в минуту. Эго возможно, если станок имеет коробку скоростей с фрикционными муфтами переключения или привод бесступенчатого изменения скорости вращения шпинделя.

Дефекты при обработке отверстий. При обработке отверстий встречаются следующие виды дефекта:

— несовпадение оси просверленного отверстия с осью заготовки. Основной причиной так называемого увода сверла является неперпендикулярность торца заготовки ее оси или наличие на нем заусенца. Появление дефекта предупреждают предварительным подрезанием торца и центрованием. Он может быть устранен или уменьшен последующим растачиванием.

— наличие необработанных участков в отверстии. Причинами этого обычно неисправимого дефекта являются малый припуск на обработку и плохая выверка закрепленной на станке детали.

— погрешности в выполнении диаметрального размера отверстия. Увеличение диаметра отверстия при сверлении обычно является следствием некачественной (чаще всего ручной) заточки сверла. Для устранения дефекта необходим контроль заточки сверл (например, с помощью специальных шаблонов). Погрешности выполнения диаметра расточенного отверстия устраняют более точной установкой расточного резца на размер (по упору, с помощью индикатора и т. д.).

— искажение формы отверстия. Некруглые (овальные, граненые) отверстия получаются после зенкерования и развертывания вследствие затупления инструмента. Это же явление иногда наблюдается при развертывании отверстия с продольным пазом (например, со шпоночной канавкой). Причиной искажения формы отверстия при растачивании часто является деформация детали, особенно тонкостенной, кулачками патрона при закреплении на станке.

После снятия со станка деформированная деталь принимает прежнее положение, а расточенное цилиндрическое отверстие получает трехгранную форму со скругленными вершинами. Опасность этого вида дефекта заключается в том, что огранность не может быть замечена при контроле отверстия штангенциркулем, микрометрическим нутромером и т. д., так как размеры D во всех сечениях одинаковы. Погрешность устанавливается лишь при сборке. Для устранения дефекта следует закреплять детали на станке другим способом. Часто применяют закрепление с помощью разрезной втулки, надеваемой на наружную поверхность детали. Огранка может быть значительно уменьшена, если перед чистовым растачиванием ослабить крепление детали в кулачках патрона.

— низкая чистота обработанной поверхности. Причинами дефекта могут быть чрезмерно большая подача, износ инструмента, вибрации резца и детали.

Дефекты при обработке конических поверхностей. При обработке конических поверхностей наиболее распространены следующие виды дефектов:

Для предупреждения дефекта следует контролировать точность наладки станка с помощью индикатора и эталонной оправки или методом пробных проходов.

— неправильные диаметральные размеры конуса. Искажение размеров конуса происходит вследствие погрешностей в установке резца на требуемую глубину резания. Для устранения этого вида дефекта при обработке серии деталей целесообразно использовать упоры.

— непрямолинейность образующей конуса. Причиной этой погрешности обычно является неточная установка резца. Резец при обтачивании конических поверхностей должен устанавливаться строго по центру. Установка его как выше, так и ниже линии центров станка приводит к искажению формы обтачиваемой поверхности.

Дефекты при обработке фасонных поверхностей. При обработке фасонных поверхностей встречаются следующие основные виды дефекта:

— недостаточная чистота обработанной поверхности. Эти погрешности обычно наблюдаются при больших подачах и малой жесткости инструмента и обрабатываемой детали, когда возникают вибрации небольшой интенсивности.

— неправильная величина среднего диаметра резьбы. Такой вид дефекта возникает в тех случаях, когда снят недостаточный или чрезмерно большой припуск. Во избежание погрешностей необходимо контролировать размеры резьбы перед чистовыми проходами и во время их. Целесообразно также использовать упор, ограничивающий поперечное перемещение резьбового резца.

— недостаточная чистота поверхности резьбы. Дефект получается при завышенной скорости резания, малой жесткости резца или детали, а также при работе затупившимся резцом. Устранение перечисленных причин повышает чистоту обработки. Для достижения более высокой чистоты резьбы применяют обильное охлаждение и практикуют отделочные проходы чистовым резьбовым резцом. При изготовлении многозаходных резьб иногда возникают погрешности в величине шага резьбы из-за неточно выполненного деления. Этот вид дефекта неисправим. Для его предупреждения необходимо повысить точность деления и выполнять его одним из описанных выше способов.

В результате чего при обработке отверстия может возникнуть дефект бочкообразность

Зубчатые передачи широко применяют в современном машиностроении для передачи крутящего момента между валами. В процессе работы в редукторах при больших нагрузках происходит деформация корпусов, валов, подшипниковых опор. Кроме того, погрешность изготовления зубчатого соединения и его монтажа приводят к перекосу осей зубчатых колес.

В результате первоначально линейный контакт активных поверхностей зубьев превращается в точечный, искажается линия зацепления, точка контакта выходит на кромку зуба. Возникает, так называемый, кромочный контакт зубьев.

Кромочный контакт может приводить к выдавливанию материала с образованием лунок на поверхности одного зуба и следов заедания на другом, к схватыванию рабочих поверхностей, образованию наклепа или разрушению поверхностей зубьев. Кроме того, острая кромка зуба является концентратором напряжения, что также является причиной разрушения зуба.

С увеличением угла перекоса валов, на которых установлены зубчатые колеса, наблюдается значительное увеличение давлений на площадке контакта, в результате возрастают контактные деформации зуба, а следовательно и его износ.

Для зубчатых колес с прямолинейной образующей зуба (рис. 1, а) зависимость между давлением и деформацией с ростом угла перекоса носит нелинейный характер, то есть при незначительном увеличении давления деформация резко возрастает; для зубчатых колес с бочкообразным зубом (рис. 1, б) зависимость между давлением и деформацией зуба почти линейная [1].

Рисунок 1 – Схема контакта зубьев: а – с продольно модифицированной образующей; б – с прямолинейной образующей

Из рисунка 1 видно, что для зубчатых колес с бочкообразным зубом даже при больших углах перекоса площадка контакта зубьев не смещается к торцу зуба. Следовательно целесо-образно применять зубчатые колеса с криволинейной образующей зуба.

В настоящее время не существует надежного и точного метода контроля бочкообразности зуба зубчатых колес. Известные средства измерения толщины зуба и величины смещения исходного контура, такие как штангензубомеры, тангенциальный зубомер, индикаторные и микрометрические скобы, не обеспечивают возможность точной их установки на какой-либо поверхности зуба или на диаметре делительной окружности.

Таким образом, возникающая погрешность установки измерительного устройства при-водит к появлению погрешности измерения, часто сопоставимой с величиной бочкообразности.

Бочкообразная форма достигается смещением исходного контура по длине зуба от его торца к середине в направлении от оси детали и от оси зуба. При этом диаметр окружности впадин в разных сечениях зубчатого колеса имеет различные значения, а цилиндр, образо-ванный впадинами зубьев приобретает бочкообразную форму. Причем величина бочкооб-разности цилиндра Н равна величине смещения исходного контура в направлении от оси детали (рис. 2) [2].

Рисунок 2 – Положение исходного контура: 1 – на середине зуба; 2 – на торце зуба

Связь между смещением исходного контура и изменением толщины зуба, то есть величиной бочкообразности f можно определить из треугольника авс (рис. 1):

где, f – величина бочкообразности;

Н – величина смешения исходного контура;

? – угол профиля исходного контура.

Формула (1) позволяет перейти от измерения бочкообразности зуба в продольном направлении к измерению бочкообразности цилиндра, образованного криволинейными впадинами зубьев колеса.

Схема приспособления, позволяющего осуществлять такие измерения приведена на рисунке 3.

Для определения значения бочкообразности зуба измеряется величина смещения исход-ного контура. При этом индикатор 1 измерительным наконечником устанавливается на торце зуба по впадине и выставляется на ноль. Затем индикатор перемещают вдоль зуба до точки О, в которой отклонение стрелки индикатора будет максимальным – это и есть величина смещения исходного контура Н. Используя формулу (1) рассчитывается величина бочкообразности зуба f.